- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2019/2/23

19

ቤተ መጻሕፍቲ ባይዱ

3.工序顺序的安排

原则:先粗后精、粗精分开;基准先行、 (1)基准先行。在安排机械加工工艺时,总是先加工好定位 基准面 ,即基准先行。轴件加工也总是首先安排铣端面钻中心 孔,以便为后续工序准备好定位基准。 (2) 轴中心深孔加工的安排。为了使中心孔能够在多道工

序中使用,希望深孔加工安排在最后。但是,深孔加工属粗加工,

2019/2/23

18

(2)半精加工阶段: 精车外圆

各次要表面的加工(铣键槽、铣花键、车螺纹等)

目的 : 主要表面的精度进一步提高,为精加工留有小而

均匀的余量;次要表面达到图纸要求。 (3)精加工阶段:主要表面(指支承面、装配定位面等) 的精加工。磨削、精密磨削或光整加工各主要表面。 目的:各表面都加工到图纸要求。

2019/2/23

12

1.定位基准的选择

2.加工阶段的划分 3.工序顺序的安排 4.轴类零件的热处理及其安排 5.轴类零件的检验

2019/2/23

13

1.

轴类零件的定位基准 , 最常用的是两中心孔。因为轴类 零件各外圆表面、锥孔、螺纹等表面的设计基准都是轴的中 心线,采用两中心孔定位,既符合基准重合原则又符合基准统 一原则。能保证工件在多次调头装夹中获得较高的位置精度。 粗加工时常采用轴的外圆表面或外圆表面与中心孔组合 作为定位基准。 (1)粗加工时,为了提高生产率,切除较多的加工余量, 常可采用“一夹一顶”方式装夹工件。此时以外圆和中心孔 共同作定位基准。防止过定位

1

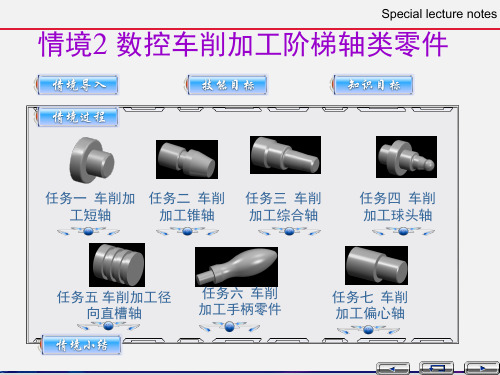

轴类零件加工

一、概述 二、轴类零件加工的主要工艺问题 三、轴类零件的先进加工方法 四、轴类零件加工实例

2019/2/23

2

轴类零件加工

一、概述

1.轴类零件的功用与结构特点

功用:轴类零件是机械加工中最常见的典型零件之一。 它主要起支承传动件和传递转矩的作用。 结构特点:轴类零件是旋转体零件,长度大于直径 ,主 要由内外圆柱面、内外圆锥面、螺纹、花键、键槽、沟槽 及横向孔等组成。根据结构形状的不同可分为光轴、空心 轴、半轴、阶梯轴、花键轴、十字轴、偏心轴、曲轴及凸 轮轴等,如下图所示。

2019/2/23

17

2.加工阶段的划分

由于轴是多阶梯(机床主轴还带通孔)的零件,切除大

量金属后,会引起残余应力重新分布而变形,故安排工序时,

一定要粗精分开,

(1)粗加工阶段:

目的:切除大部分余量,提高生产率,留足够余量,及时发 现缺陷。 粗加工之后安排调质处理:提高综合机械性能,为后 续热处理做准备;去除内应力。

2019/2/23

3

轴的种类

2019/2/23

4

2.轴类零件的主要技术要求

1)尺寸精度

轴颈是轴类零件的重要表面,它的直径精度根

据使用要求通常为IT6~IT9,有时可达IT5。 2) 形状精度 轴颈的几何形状精度 ( 圆度、圆柱度 ) 应限制 在直径公差范围之内。对几何形状精度要求较高 时,则应在零件图上专门标注形状公差。

2019/2/23

6

4)表面粗糙度 轴类零件的各加工表面均有表面粗糙度的 要求。一般说来 , 支承轴颈的表面粗糙度要求

为 Ra0.63 ~ 0.16μ m 。配合轴颈的表面粗糙度

Ra2.5~0.63μ m。

2019/2/23

7

CA6140型车床主轴简图

2019/2/23

8

2019/2/23

9

余量大,发热多,变形也大,会使得加工精度难以保持,故不能放 到最后(轴端小孔可放在最后加工)。一般深孔加工安排在外 圆粗车之后 ,以便有一个较为精确的轴径作定位基准用来搭中 心架,这样加工出的孔容易保证壁厚均匀。

2019/2/23

11

二、轴类零件机械加工的主要工艺问题

轴类零件在机械中起着突出的作用,工作中受弯曲、

扭转和交变载荷,有时还得承受一定冲击性载荷。支承轴

颈处还要承受磨擦,产生摩擦热。为了保证轴件的正常工 作,轴件的加工质量至关重要。这就需要解决好轴件加工

的工艺问题。

工艺的关键问题在于防止弯曲变形、残余内应力和微 观裂纹的产生。为了保证轴件的质量,机械加工中必须解 决好以下主要工艺问题:

2019/2/23

15

锥堵与锥套心轴

2019/2/23

16

采用锥堵应注意以下几点 : 锥堵应具有较高的精 度,其中心孔既是锥堵本身制造的定位基准 ,又是磨削

空心轴的精基准 , 因而必须保证锥堵的锥面与中心孔

有较高的同轴度。 另外,在使用锥堵时,应尽量减少锥堵装夹次数。 这是因为工件锥孔与锥堵的锥角不可能完全一样 , 重 新装夹势必引起装夹误差,故中、小批生产时,锥堵安 装后一般不中途更换。

2019/2/23

14

(2)两顶尖支承定位时,不宜用大的切削量加工。 (3)当轴的长径比较小,轴上各圆柱面的位置精度要求不 高,批量小时,精加工亦可采用“一夹一顶”的定位方式。 (4)若轴为空心轴时,在轴两端无法加工出中心孔。此时 必须在内圆柱面上倒出锥面 ( 如有锥孔可直接使用 ) ,用带 有中心孔的锥堵或锥套心轴做定位基准。 孔径较小时,直接加工出长2mm,角度为60o的内锥面代 替中心孔。

2019/2/23

5

3)位置精度

配合轴颈(装配传动件的轴颈)相对支承轴颈(装

配轴承的轴颈)的同轴度以及支承端面对支承轴颈的

垂直度通常要求较高。普通精度的轴,配合轴颈相对 支承轴颈的径向圆跳动一般为 0.01~0.03mm,高精度 的 轴 为 0.001 ~ 0.005mm 。 端 面 圆 跳 动 为 0.005 ~ 0.01mm。

2019/2/23

10

2)轴类零件的毛坯

轴类零件最常用的毛坯是圆棒料和锻件 ; 只有某些 大型、结构复杂的轴采用铸件。 毛坯经过加热锻造后 , 可使金属内部纤维组织沿表 面均匀分布,从而获得较高的抗拉、抗弯及抗扭强度,故

一般比较重要的轴,多采用锻件。

依据生产批量的大小 , 毛坯的锻造方式分为自由锻 造和模锻两种。自由锻造多用于中小批生产,模锻适用于 大批大量生产。

3.轴类零件的材料与毛坯

1)轴类零件的材料

一般轴类零件材料常用45钢;中等精度而转速较高的轴, 可选用 40Cr 、 40MnB 、 35SiMn 等合金结构钢 ; 精度较高的轴 , 可选用轴承钢GCr15和弹簧钢65Mn等,也可选用球墨铸铁;对 于 高 转 速 、 重 载 荷 条 件 下 工 作 的 轴 , 选 用 20CrMnTi 、 20Mn2B、20Cr等低碳合金钢或38CrMoAlA氮化钢。