轴类零件加工

- 格式:ppt

- 大小:2.17 MB

- 文档页数:67

轴类零件的加工一、轴类零件的分类、技术要求轴是机械加工中常见的典型零件之一。

它在机械中主要用于支承齿轮、带轮等传动件,以传递扭矩。

按结构形式不同,轴可以分为阶梯轴、光轴、空心轴、曲轴、凸轮轴、偏心轴、各种丝杠等,其中阶梯传动轴应用较广。

根据轴类零件的功用和工作条件,其技术要求主要在以下方面:⑴尺寸精度轴类零件的主要表面常为两类:一类是与轴承内圈配合的外圆轴颈,即支承轴颈,用于确定轴的位置并支承轴,尺寸精度要求较高,通常为IT 5~IT7;另一类为与各类传动件配合的轴颈,即配合轴颈,其精度稍低,常为IT7~IT9。

⑵几何形状精度主要指轴颈表面、外圆锥面、锥孔等重要表面的圆度、圆柱度。

⑶相互位置精度包括内、外表面、重要轴面的同轴度、圆的径向跳动、重要端面对轴心线的垂直度、端面间的平行度等。

⑷表面粗糙度轴的加工表面都有粗糙度的要求,一般根据加工的可能性和经济性来确定。

支承轴颈常为,传动件配合轴颈为m R a µ1.6~0.2。

m R a µ3.2~0.4二、轴类零件的材料、毛坯及热处理1.材料常用45钢,精度较高的轴可选用40Cr、轴承钢GCr15、弹簧钢65Mn,也可选用球墨铸铁;对高速、重载的轴,选用20CrMnTi、20Mn2B、20Cr等低碳合金钢或38CrMoAl氮化钢。

2.毛坯常用圆棒料和锻件;大型轴或结构复杂的轴采用铸件。

毛坯经过加热锻造后,可使金属内部纤维组织沿表面均匀分布,获得较高的抗拉、抗弯及抗扭强度。

3.热处理锻造毛坯在加工前,均需安排正火或退火处理,使钢材内部晶粒细化,消除锻造应力,降低材料硬度,改善切削加工性能。

调质一般安排在粗车之后、半精车之前,以获得良好的物理力学性能。

表面淬火一般安排在精加工之前,这样可以纠正因淬火引起的局部变形。

精度要求高的轴,在局部淬火或粗磨之后,还需进行低温时效处理。

三、轴类零件的定位装夹方式主要有以下三种:1.采用两中心孔定位装夹一般以重要的外圆面作为粗基准定位加工出中心孔,再以轴两端的中心孔为定位精基准;尽可能做到基准统一、基准重合、互为基准,并实现一次安装加工多个表面。

轴类零件的加工工艺

1. 零件分析:对轴类零件的图纸加工进行分析,包括尺寸、精度、材料等方面,确定加工工艺路线。

2. 材料准备:根据轴类零件的材料要求,选择符合要求的原材料进行加工前的准备。

3. 车削加工:轴类零件的加工主要采用车削的方式进行,通过车床加工,将材料逐步加工成符合要求的零件形状和尺寸。

4. 磨削加工:对于需要达到精度要求较高的轴类零件,可以通过磨削的方式进行加工,如内外圆磨削、表面磨削等。

5. 热处理:对于一些需要改变材料性质的轴类零件,可以通过热处理的方式进行加工,如淬火、回火等。

6. 装配:根据轴类零件的要求,可以进行装配,使得零件能够正常地使用。

7. 检验:对加工完成的轴类零件进行检验,包括尺寸、精度、硬度等方面的检验,确保零件质量符合要求。

轴类零件加工个人总结

经过这段时间的轴类零件加工,我个人总结如下:

1. 加工工艺:轴类零件加工的工艺较为复杂,通常需要进行车削、铣削、钻孔、磨削

等多道工序。

在加工时需要根据零件的要求合理选择加工工艺,同时注意工序的顺序

和操作方法,以保证加工质量。

2. 设备选择:在轴类零件加工中,需要选择适当的加工设备,如车床、铣床、钻床等。

设备的选择应根据零件的尺寸、形状和加工工艺等因素来决定,以确保加工的准确性

和效率。

3. 工艺参数:在进行轴类零件加工时,需要合理设置加工的工艺参数,如切削速度、

进给量、刀具刀具刀具刃角和切削液的使用等。

这些参数的设置直接影响到加工质量

和加工效率,所以需要在实际操作中进行调整和优化。

4. 精度要求:轴类零件通常对加工精度有较高的要求,特别是轴类零件的圆度、直线度、平行度和轴向度等。

因此,在加工过程中需要严格控制加工误差,并进行必要的

检测和修正,以满足零件的使用要求。

5. 加工工时:轴类零件的加工通常需要耗费较长的时间,特别是对于尺寸较大、工艺

较复杂的零件来说。

在进行加工计划时需要充分考虑加工工时和生产能力的安排,以

确保按时完成生产任务。

6. 质量控制:轴类零件加工的质量控制是非常重要的。

需要进行加工过程中的巡检和

首末件检查,对加工中出现的问题及时处理,以防止次品的产生。

总的来说,轴类零件加工需要在加工工艺、设备选择、工艺参数、加工精度、加工工

时和质量控制等方面进行全面考虑和合理安排,以确保零件的加工质量和生产效益。

只有不断提高自己的技能和经验,才能更好地完成轴类零件加工任务。

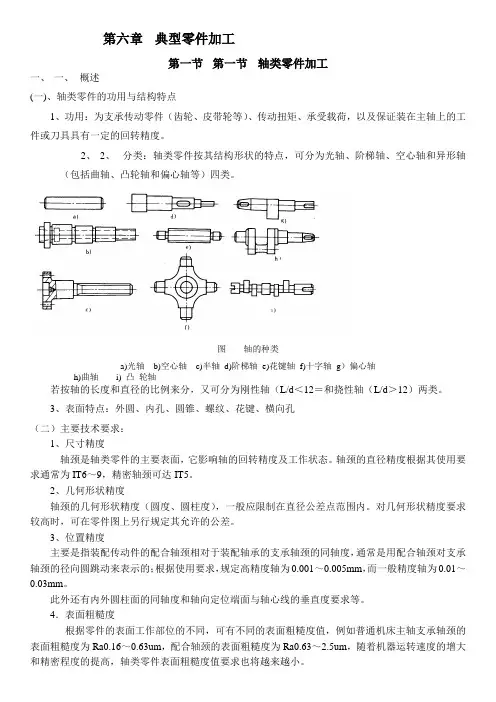

第六章典型零件加工第一节第一节轴类零件加工一、一、概述(一)、轴类零件的功用与结构特点1、功用:为支承传动零件(齿轮、皮带轮等)、传动扭矩、承受载荷,以及保证装在主轴上的工件或刀具具有一定的回转精度。

2、2、分类:轴类零件按其结构形状的特点,可分为光轴、阶梯轴、空心轴和异形轴(包括曲轴、凸轮轴和偏心轴等)四类。

图轴的种类a)光轴b)空心轴c)半轴d)阶梯轴e)花键轴f)十字轴g)偏心轴h)曲轴i) 凸轮轴若按轴的长度和直径的比例来分,又可分为刚性轴(L/d<12=和挠性轴(L/d>12)两类。

3、表面特点:外圆、内孔、圆锥、螺纹、花键、横向孔(二)主要技术要求:1、尺寸精度轴颈是轴类零件的主要表面,它影响轴的回转精度及工作状态。

轴颈的直径精度根据其使用要求通常为IT6~9,精密轴颈可达IT5。

2、几何形状精度轴颈的几何形状精度(圆度、圆柱度),一般应限制在直径公差点范围内。

对几何形状精度要求较高时,可在零件图上另行规定其允许的公差。

3、位置精度主要是指装配传动件的配合轴颈相对于装配轴承的支承轴颈的同轴度,通常是用配合轴颈对支承轴颈的径向圆跳动来表示的;根据使用要求,规定高精度轴为0.001~0.005mm,而一般精度轴为0.01~0.03mm。

此外还有内外圆柱面的同轴度和轴向定位端面与轴心线的垂直度要求等。

4.表面粗糙度根据零件的表面工作部位的不同,可有不同的表面粗糙度值,例如普通机床主轴支承轴颈的表面粗糙度为Ra0.16~0.63um,配合轴颈的表面粗糙度为Ra0.63~2.5um,随着机器运转速度的增大和精密程度的提高,轴类零件表面粗糙度值要求也将越来越小。

(三)、轴类零件的材料和毛坯合理选用材料和规定热处理的技术要求,对提高轴类零件的强度和使用寿命有重要意义,同时,对轴的加工过程有极大的影响。

1、轴类零件的材料一般轴类零件常用45钢,根据不同的工作条件采用不同的热处理规范(如正火、调质、淬火等),以获得一定的强度、韧性和耐磨性。

五、车削加工的基本方法(一)车削外圆根据工件表面的加工精度和表面粗糙度的要求,车外圆一般分粗车和精车两个部分。

1. 粗车粗车的目的是要尽快地切去大部分余量,为精加工留0.5-1mm余量,常用的外圆粗车刀有主偏角45°、75°、和90°等几种。

如图2-5所示。

2. 精车精车的目的是切出余下的少量金属层,已获得图样的精度和表面粗糙度。

精车时应采用有圆弧过渡刃的精车刀。

车刀的前后面须用油石打光。

因此要求车刀锋利,刀刃平直光洁,刀尖处必要时还可磨出修光刃。

精车时背吃刀量ap和进给量f较小,以减少残留面积,使Ra值减小。

切削用量一般为:ap=0.1~0.2mm,f=0.05~0.2mm/r,v≧60m/min.精车的尺寸公差等级一般为IT8~IT6,半精车一般为IT10~IT9;精车的表面粗超度Ra=3.2~0.8um.3. 车外圆的操作步骤(1)车削步骤①根据图样要求检验毛坯是否合格,表面是否有缺陷。

②检查车床是否运转正常,操纵手柄是否灵活。

③装夹工件并校正。

④安装车刀。

车刀装夹在刀架上的伸出部分应尽量短,约为刀柄厚度的1~1.5倍,车刀刀尖应与中心等高;确保工件装夹牢靠。

⑤试切。

试切削的目的是为了控制切削深度,保证工件的加工尺寸。

车刀在进刀后,纵向进给切削工件2 毫米左右时,纵向快速退出车刀,停车测量。

如果尺寸符合要求,就可以继续切削,如尺寸大,就需加大背吃刀量;若尺寸过小,则应减小背吃刀量。

试切方法与步骤如图4-40所示⑥切削。

在试切的基础上,调整好背吃刀量后,扳动自动进给手柄进行自动走刀。

当车刀进给到距尺寸末端3~5㎜时,应提前改为手动进给,以免走刀超长或将车刀碰到卡盘爪上。

如此循环直至尺寸合格,然后退出车刀,最后停车。

图4-40 试切的方法与步骤(a)开车对刀,使车刀与工件表面轻微接触(b)向右退出车刀(c)横向进刀(d)切削1~3㎜(e)退出车刀,进行度量(f)如果尺寸不到位,再进刀(2)切削用量的选择①背吃刀量(ap)的选择粗车时,主要考虑提高生产率,同时兼顾刀具寿命。

轴类零件加工工艺过程一、轴类零件加工的准备工作:1. 根据图纸和要求,准备所需的原材料,一般为金属材料,如钢材、铜材等。

2. 检查原材料的质量和规格,确保符合要求,必要时进行修整。

3. 准备所需的加工设备和工具,如车床、铣床、钻床等,以及相关的切削刀具、测量工具等。

二、轴类零件的车削加工步骤:1. 首先,将原材料固定在车床上,并调整好工件的位置和角度。

2. 使用车削刀具,根据图纸要求,选择合适的车刀,并进行装夹。

3. 开始车削操作,根据图纸上的尺寸要求和加工顺序,依次进行粗削、精削、修光等工序,以达到要求的尺寸和表面粗糙度。

4. 在加工过程中,时刻注意工件的状况和刀具的磨损情况,必要时及时更换刀具。

三、轴类零件的铣削加工步骤:1. 将原材料固定在铣床上,并调整好工件的位置和角度。

2. 选择合适的铣削刀具,根据图纸上的要求进行装夹。

3. 根据图纸要求,选择合适的铣削方式,如平面铣削、立体铣削等。

并按照加工顺序进行铣削操作,保证加工尺寸和表面质量。

4. 在加工过程中,注意刀具的磨损情况和工件的夹持状态,及时调整和更换。

四、轴类零件的钻削加工步骤:1. 将原材料固定在钻床上,并调整好工件的位置和角度。

2. 选择合适的钻孔刀具,根据图纸要求进行装夹。

3. 根据图纸上的孔径要求,选择合适的钻头,并进行设定,调整钻头的速度和进给量。

4. 开始钻削操作,根据图纸上的孔径位置进行钻孔,保证加工尺寸和孔壁的质量。

5. 在加工过程中,注意刀具的磨损情况和冷却液的使用,及时调整和更换。

五、轴类零件加工的后续工序:1. 进行工件的检验,包括尺寸测量、表面质量等,确保符合要求。

2. 进行必要的热处理、表面处理等工艺,以提高工件的性能和耐用度。

3. 进行最后的整理和打磨工作,使工件达到最终的要求。

4. 进行产品的包装和出库。

以上就是轴类零件加工的基本工艺过程,通过严格按照要求进行加工操作,可以确保加工出高质量的轴类零件。

加工过程中需要密切关注工件的状况和刀具的磨损情况,及时调整和更换,以保证加工质量和工艺效率。

轴类零件的加工方法

轴类零件的加工方法包括以下几种:

1. 车削加工:通过旋转的刀具将工件的材料逐渐削除,形成所需的轴状结构。

车削加工可以分为外圆车削和内圆车削两种形式。

2. 镗削加工:利用旋转刀具进行波纹状运动,将工件内孔的材料逐渐削除,形成所需的内轴孔。

3. 铣削加工:通过刀具在工件表面上进行旋转和直线运动,将工件表面的材料逐渐削除,形成所需的轴状结构。

铣削加工可以分为平铣和立式铣两种形式。

4. 磨削加工:利用磨削工具对工件进行高速磨削,精确地去除工件表面的材料,以达到精密加工的目的。

磨削加工可以分为平面磨削和外圆磨削两种形式。

5. 钻削加工:通过旋转刀具对工件进行钻孔,形成所需的孔状结构。

钻削加工可以使用钻头进行,也可以使用钻床进行。

6. 切削加工:通过使用切削刀具对工件进行切削,将工件材料一部分削除,形成所需的轴形结构。

切削加工可以包括切削、切削、切割等操作。

此外,还可以使用其他加工方法如冲压、锻造、热处理等进行轴类零件的加工。

具体的加工方法选择取决于轴类零件的材料、尺寸、形状等要求。

轴类零件加工方法

轴类零件加工方法一般可以分为以下几种:

1.车削法:用车床将轴类零件的材料进行加工,使其成为所需的形状和尺寸。

2.铣削法:用铣床对轴类零件进行加工,将其削成所需的形状和大小。

3.钻孔法:用钻床将轴类零件进行加工,将其钻成所需的孔洞形状。

4.磨削法:用磨床对轴类零件进行加工,使其表面光滑,并达到所需的形状和精度。

5.冷拔法:将已经加工好的轴类零件放入特定的模具中进行冷拔,使其变得更加光滑和精细。

6.焊接法:通过焊接的方式将多个零件拼接成一个整体,使其成为一个轴类零件。

7.压铸法:用压铸机将金属材料压制成轴类零件的形状,并在其中加入一些其他的性能添加剂,使其性能更为优良。

以上是一些常见的轴类零件加工方法,不同的加工方法适用于不同的材料和精度,需要根据具体情况进行选择。