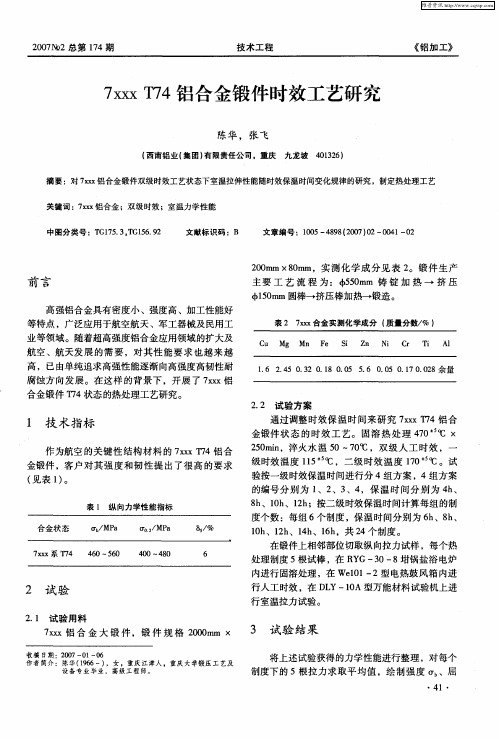

7475铝合金大型锻件时效工艺研究

- 格式:pdf

- 大小:459.17 KB

- 文档页数:5

7475-T7351铝合金厚板的疲劳性能陈军;段雨露;彭小燕;肖丹;徐国富;尹志民【摘要】通过金相显微镜(OM)、取向分布函数(ODF)及扫描电镜(SEM)研究25 mm厚7475-T7351铝合金板材的疲劳性能和裂纹扩展速率。

结果表明:板材的疲劳强度存在各向异性,横向疲劳强度为300 MPa,纵向疲劳强度为310 MPa,疲劳寿命均大于1×107 cycle。

板材在Kt=1、应力比R=0.1和应力强度幅度∆K=30 MPa·m1/2条件下,纵向疲劳裂纹扩展速率 da/dN 为2.73×10−3~4.41×10−3 mm/cycle ,横向疲劳裂纹扩展速率 da/dN 为5.76×10−3~8.22×10−3 mm/cycle。

疲劳裂纹主要在次表面的含O、Na、Cl非金属夹杂物处及粗大第二相处萌生,在疲劳裂纹扩展区可观察到大量疲劳条带,在瞬时断裂区,断口呈小韧窝和解理断裂的混合形貌。

%The optical microscopy, orientation distribution function and scanning electron microscopy were used to investigate the fatigue properties and the rate of fatigue crack growth of 7475-T7351 alloy plate with thickness of 25 mm. The results show that the fatigue strength is anisotropic for the plate, it is 300 MPa along the transverse direction and 310 MPa along the longitudinal direction, respectively, and the fatigue life is longer than 1×107 cycle. Under the conditions of Kt=1, stress ratio R=0.1 and stress intensity factor amplitude ∆K=30 MPa·m1/2, the fatigue crack growth rate da/dN along the longitu dinal and transverse direction are 2.73×10−3−4.41×10−3mm/cycle and 5.76×10−3−8.22×10−3 mm/cycle, respectively. The fatigue cracks mainly initiate on the non-metallic inclusions containing O, Na, Cl and coarse second phase on the sub-surface. A large number of striationsare observed in the fatigue propagation zone, and a mixture of small dimples and cleavage is observed on the fracture surface in the fatigue fracture zone.【期刊名称】《中国有色金属学报》【年(卷),期】2015(000)004【总页数】10页(P890-899)【关键词】7475铝合金;疲劳性能;各向异性;裂纹扩展速率【作者】陈军;段雨露;彭小燕;肖丹;徐国富;尹志民【作者单位】中南大学粉末冶金研究院,长沙 410083; 中南大学材料科学与工程学院,长沙 410083;中南大学材料科学与工程学院,长沙 410083;中南大学材料科学与工程学院,长沙 410083;中南大学材料科学与工程学院,长沙 410083;中南大学材料科学与工程学院,长沙 410083; 中南大学有色金属材料科学与工程教育部重点实验室,长沙 410083;中南大学材料科学与工程学院,长沙 410083; 中南大学有色金属材料科学与工程教育部重点实验室,长沙 410083【正文语种】中文【中图分类】TG174.3Al-Zn-Mg-Cu铝合金强度高、密度低,在航空工业中有着广泛的应用,特别是用作飞机的结构件。

铝合金的热处理铸造铝合金的金相组织比变形铝合金的金相组织粗大,因而在热处理时也有所不同。

前者保温时间长,一般都在2h以上,而后者保温时间短,只要几十分钟。

因为金属型铸件、低压铸造件、差压铸造件是在比较大的冷却速度和压力下结晶凝固的,其结晶组织比石膏型、砂型铸造的铸件细很多,故其在热处理时的保温也短很多。

铸造铝合金与变形铝合金的另一不同点是壁厚不均匀,有异形面或内通道等复杂结构外形,为保证热处理时不变形或开裂,有时还要设计专用夹具予以保护,并且淬火介质的温度也比变形铝合金高,故一般多采用人工时效来缩短热处理周期和提高铸件的性能。

一、热处理的目的铝合金铸件热处理的目的是提高力学性能和耐腐蚀性能,稳定尺寸,改善切削加工和焊接等加工性能。

因为许多铸态铝合金的机械性能不能满足使用要求,除Al-Si 系的ZL102,Al-Mg系的ZL302和Al-Zn系的ZL401合金外,其余的铸造铝合金都要通过热处理来进一步提高铸件的机械性能和其它使用性能,具体有以下几个方面:1消除由于铸件结构(如璧厚不均匀、转接处厚大等原因使铸件在结晶凝固时因冷却速度不均匀所造成的内应力;2提高合金的机械强度和硬度,改善金相组织,保证合金有一定的塑性和切削加工性能、焊接性能;3稳定铸件的组织和尺寸,防止和消除高温相变而使体积发生变化;4消除晶间和成分偏析,使组织均匀化。

二、热处理方法1、退火处理退火处理的作用是消除铸件的铸造应力和机械加工引起的内应力,稳定加工件的外形和尺寸,并使Al-Si系合金的部分Si结晶球状化,改善合金的塑性。

其工艺是:将铝合金铸件加热到280-300℃,保温2-3h,随炉冷却到室温,使固溶体慢慢发生分解,析出的第二质点聚集,从而消除铸件的内应力,达到稳定尺寸、提高塑性、减少变形、翘曲的目的。

2、淬火淬火是把铝合金铸件加热到较高的温度(一般在接近于共晶体的熔点,多在500℃以上,保温2h以上,使合金内的可溶相充分溶解。

一、时效方法铝合金和钢铁不同,淬火以后的变形铝合金不能立即强化。

它得到的是一种过饱和固溶体组织。

这种过饱和固溶体不稳定,它有自发分解的趋势。

在一定的温度下,保持一定的时间,过饱和固溶体发生分解(称为脱溶),引起铝合金强度和硬度大幅度提高,这种热处理过程称之为时效。

在室温下自然停放一定的时间,铝合金强度及硬度提高的方法称为自然时效。

入为的将铝合金制品在高于室温下的某一温度,保温一定的时间,以提高铝合金强度及硬度的方法称入工时效。

对于Al-Mg-Si系的6063合金而言,自然时效进行得非常缓慢,在室温下停留半个月,甚至更长的时间,也达不到最佳的强化效果,比入工时效的强化效果要差30%~50%,所以一般都采用入工时效。

含有主要强化相Mg2Si、MgZn和Al2Mg3Zn3的合金、都只有进行入工时效才能获得最高的强度。

含有主要强化相CuAl2和S(A12CuMg) 等相的合金,采用自然时效和入工时效两种方法都可以。

如2A11和2A12合金采用自然时效和入工时效都可以获得最佳强化效果。

究竟采用哪种时效方法,这需要根据合金的本性和用途来决定。

一般在高温下工作的变形铝合金多采用入工时效,而在室温下工作的变形铝合金宜采用自然时效。

二、时效强化机理铝合金的时效强化理论,有很多种说法。

如弥散硬化理论、滑移干扰理论、溶质原子富集成强化或硬化区理论等。

目前普遍认为时效强化或硬化是原子富集形成强化区的结果。

经科学实验证实,用X射线方法对铝合金过饱和固溶体分解动力学研究和通过电子显微镜对薄膜透射观察,看到中间过渡析出阶段(硬化区)的数量、大小、形状和分布特点,描绘了硬化区的形象,揭示了铝合金时效硬化现象的实质。

但时效硬化是一个非常复杂的问题,与合金的成分、时效工艺、生产过程中的加工状态都有关系,目前对时效的认识还不十分彻底。

下面仅介绍硬化区理论。

铝合金在淬火加热、快速冷却时,形成过饱和固液体。

过饱和固溶体有从不稳定状态向稳定平衡状态转变的趋势。

7xxx系铝合金时效处理的研究现状及应用进展*吴 颖,温 彤,朱曾涛(重庆大学材料科学与工程学院,重庆400044)摘要 简要分析了7xxx系列高强铝合金的时效强化机理,归纳了7xxx系铝合金的时效处理工艺,讨论了典型牌号7xxx铝合金的时效处理工艺及其在工业生产,特别是航空航天领域的应用情况,评述了7xxx铝合金时效处理的国内外研究现状。

针对目前存在的问题并结合实践应用的要求,提出了未来7xxx系铝合金时效处理工艺研究和开发的重点。

关键词 7xxx铝合金 强化机理 时效工艺 生产应用Development of Research and Application of Aging Treatment Technologyon 7xxx Series Aluminum AlloysWU Ying,WEN Tong,ZHU Zengtao(College of Material Science and Engineering,Chongqing University,Chongqing 400044)Abstract The mechanics of aging strengthen for 7xxx series aluminum alloys are briefly introduced.The agingtechnologies of the alloys are classfied in detail.The study status of aging treatment process for alloys is reviewed.Typical aging technologies and their application in industry and voyage zone of 7xxx series aluminum alloys are mainlyanalyzed.Contract with new demand in industrial application,some specific suggestions for the future research anddevelopment of 7xxx series aluminum alloys are proposed,based on the existing problems in the present research andapplication.Key words 7xxx series aluminum alloys,strengthen mechanics,aging technics,industrial application *科技部国家重大专项项目(HZXY-800MN-0201-3) 吴颖:女,1987年生,硕士,主要从事轻合金材料的加工及组织性能研究工作 E-mail:wuying612@yahoo.cn 7xxx系铝合金是广泛应用于航空航天以及交通运输领域的一类重要材料[1,2]。

预变形方式对T76时效态7475铝合金组织及性能的影响刘文娟;刘志义;林亮华;刘冠华【摘要】Effects of pre-deformation mode of stretching and rolling on the microstructure and properties of T76 aged 7475 aluminum alloy were studied by transmission electron microscope analyses, tensile tests, exfoliation corrosion tests and polarization tests. Results showed that the pre-deformation brought a large number of dislocations, most of which still remained after aging at 125 ℃ for 3 hrs. The density of dislocations on the surface of the pre-rolled sample was higher than that at the center. For the T76 aged 7475 aluminum alloy, both pre-rolling and pre-stretching deformation decreased the proportion ofη′precipitates, the distance between grain-boundary precipitates, the strength and corrosion resistanc e but increased the proportion of η precipitates and size of intracrystalline precipitates. With the same pre-deformation percent, the pre-rolled sample showed higher strength and lower corrosion resistance, in comparison with the pre-stretched sample.%通过透射电镜组织观察、拉伸试验、剥落腐蚀试验以及极化曲线试验,研究了拉伸与轧制预变形方式对7475铝合金组织、强度与抗腐蚀性能的影响.结果表明,预变形引入大量位错,且在125℃/3 h时效后仍大部分残留;轧制预变形表面位错多于中心位错;拉伸预变形与轧制预变形都导致T76过时效态7475铝合金中η′相减少、η相增多、晶内析出相尺寸增大、晶界析出相间距减小、合金强度与抗腐蚀性能降低;当变形量一致时,轧制预变形比拉伸预变形处理的合金强度高,但抗腐蚀性能低.【期刊名称】《矿冶工程》【年(卷),期】2017(037)004【总页数】5页(P127-131)【关键词】7475铝合金;时效处理;拉伸预变形;轧制预变形;析出相;力学性能【作者】刘文娟;刘志义;林亮华;刘冠华【作者单位】中南大学材料科学与工程学院,湖南长沙410083;中南大学材料科学与工程学院,湖南长沙410083;中南大学材料科学与工程学院,湖南长沙410083;中南大学材料科学与工程学院,湖南长沙410083【正文语种】中文【中图分类】TG1157475铝合金是高强Al⁃Zn⁃Mg⁃Cu合金中的一种,由于其具有高强度、高断裂韧性以及良好的耐腐蚀性能,常被用于军事、航空以及车辆制造等领域[1]。

7175-T74铝合金7 1 7 5 - T 7 4 锻造铝合金的特点是在保持 7 0 7 5 合金主要元素成分含量,减少合金铁、硅杂质含量的基础上,采用特殊的加 T 和热处理工艺,使合金强度接近 7 0 7 5 - T 6 合金,抗应力腐蚀性能接近最佳耐蚀状态 7 0 7 5 - T 7 3 ,其疲劳性能与 7 0 7 5 - T 6 合金相似。

F e ,S i 杂质的减少不仅能改替合金的锻压性能〔‘〕,而且可以显著提高锻件的抗应力腐蚀性能和断裂韧性〔“ ] . 尤其是7 1 7 5 - T 7 4 作为锻造合金,改善了 7 0 7 5 合金在短横向上较低的塑性和断裂韧性,这一点对于三向承载的锻造结构件是较为重要的。

由此可见,在特殊领域中用 7 1 7 5 - T 7 4 合金替代7 0 7 5 - T 6 , T 7 3 合金是材料科学发展的一个必然结果,是我国航空航天工业的迫切需要。

中间热机械处理是利用均匀化、热加工和高温再结晶各工序的组合,达到合金元素充分固溶的目的。

进而通过结晶抑制剂和大变形控制晶粒形貌,减小晶粒尺寸,降低晶粒纤维化程度,使再结晶细小晶粒的晶界难于移动来保证力学性能。

最终辅以近似 T 7 3 的双级时效 ( 过时效) 保证材料有良好的抗应力腐蚀性能。

7 1 7 5 合金中较少的铁、硅杂质含量对改善断裂韧性,特别是短横向上的,尤为重要。

通过对 7 0 7 5 合金的化学元素和成分分析的大量研究结果说明,在 7 0 7 5主要成分含量保持不变的基础上,通过合理控制 C r , T i 含量,降低 F e , S i杂质含量等手段,研制出的 7 1 7 5 合金会具有更好的综合力学性能。

特别是大幅度的改善了合金锻件的横向力学性能与断裂韧性。

是相当具有发展前途的高强度结构铝合金。

7 1 7 5 - T 7 4 合金锻件是目前能够实现工业化生产的最好的高强度铝合金锻件。

锻造件实验工艺流程:熔铸 ( 现场工艺控制 ) 一均匀化 ( 安排热差分析实验) 一锯切车皮 ~ 挤压 ( 安排高温瞬时拉伸实验) 一高温处理( 处理温度、保温时间、冷却方式实验) ~ 锻造〔锻造工艺与锻造方式实验) ~ 固溶处理 ( 安排热差分析、固溶温度、保温时间、淬火水温实验) 一双级时效 ( 正交实验) 一性能检汤一探伤~ 成品锻件试制过程中使用的主要设备 : 均火使用 2 0 t 均火炉,挤压使用5 0 0 0 t水压机,锻造使用 3 0 0 0 t 水压锻造机,高温处理和固溶处理使用立式空气淬火炉,时效使用N 4 5 热处理炉。

时效总结时效⼀、时效在⼀定的温度下,保持⼀定的时间,过饱和固溶体发⽣分解(称为脱溶),引起铝合⾦强度和硬度⼤幅度提⾼,这种热处理过程称之为时效。

⼆、时效强化机理7×××系合⾦时效过程中的沉淀析出顺序为: SSSS(过饱和固溶体)→GP区→η′(MgZn2)→η(MgZn2)。

若Zn:Mg⽐较低,⼀些铝合⾦会出现T相(Al2Mg3Zn3),T相析出序列可表⽰为:SSSS→GP区→T′(半共格) →T,由于时效温度⼀般低于200℃通常很少在合⾦中发现T相。

6xxx系(Al-Mg-Si系)铝合⾦SSSS→GP区→β’相→β相(Mg2Si相)。

⾦属强化取决于位错与脱溶相质点间的相互作⽤。

时效过程中分解产⽣的析出相能阻碍位错运动,从⽽提⾼合⾦强度。

析出相对位错的阻碍作⽤主要有切过机制和奥罗万绕过机制。

在沉淀析出的早期阶段,形成⼩尺⼨的GP区和亚稳相η’相,位错滑移需-切割析出相,使基体得到明显强化。

随着时效时间的延长,析出相的尺⼨增⼤,合⾦强度增加。

在沉淀析出的后期,主要发⽣亚稳相η’向平衡相η的转变以及η相的粗化,此时位错线采取绕过⽅式移动,因为绕过析出相所需的临界切应⼒⽐切过所需的低。

随着时效时间的延长,析出相明显长⼤,强化效果降低,强度下降。

合⾦的强度主要由晶内析出相GP区和η’相的体积分数、形貌尺⼨和分布所决定。

沉淀相的体积分数越⼤,分布越均匀致密,合⾦的强度越⾼。

通常切割机制⽐绕过机制的强化效果好。

切割机制的强化效果随质点体积分数和尺⼨的增⼤⽽增⼤,⽽绕过机制的强化效果则应随质点体积分数的减⼩和尺⼨的增⼤⽽减⼩。

合⾦在时效过程中的强度变化的特征:开始阶段的脱溶相(GP区或某种过渡相)与基体共格、尺⼨很⼩,因⽽位错可以切过。

此时的屈服切应⼒增量取决于切割脱溶相所需的应⼒。

继续脱溶时,脱溶相体积分数(?)及尺⼨(r)均增加,切割它们所需应⼒加⼤,使强化值增加,经⼀段时间后,?会达到⼀定值,脱溶相将按奥斯特华德熟化过程规律增⼤尺⼨,使合⾦进⼀步强化。