铝合金时效硬化曲线的测定

- 格式:ppt

- 大小:625.50 KB

- 文档页数:8

第1篇一、实验目的本次实验旨在研究铝合金时效处理对材料性能的影响,通过对比不同时效条件下的硬度、强度和耐腐蚀性能,分析时效处理对铝合金性能的优化效果。

二、实验材料与方法1. 实验材料:选用某型号铝合金板材,尺寸为100mm×100mm×10mm。

2. 实验方法:- 时效处理:将铝合金板材分别进行以下时效处理:- 人工时效:将板材加热至180℃,保温2小时,自然冷却至室温;- 自然时效:将板材在室温下放置,自然时效30天;- 低温时效:将板材加热至-20℃,保温2小时,自然冷却至室温。

- 性能测试:- 硬度测试:采用维氏硬度计测试板材的维氏硬度;- 强度测试:采用万能试验机测试板材的拉伸强度和屈服强度;- 耐腐蚀性能测试:采用盐雾试验箱测试板材的耐腐蚀性能。

三、实验结果与分析1. 时效处理对硬度的影响:- 人工时效处理后的板材硬度最高,维氏硬度为300HV;- 自然时效处理后的板材硬度次之,维氏硬度为280HV;- 低温时效处理后的板材硬度最低,维氏硬度为260HV。

2. 时效处理对强度的影响:- 人工时效处理后的板材拉伸强度最高,达到400MPa;- 自然时效处理后的板材拉伸强度次之,达到380MPa;- 低温时效处理后的板材拉伸强度最低,达到360MPa。

3. 时效处理对耐腐蚀性能的影响:- 人工时效处理后的板材耐腐蚀性能最佳,盐雾试验后无腐蚀现象;- 自然时效处理后的板材耐腐蚀性能次之,盐雾试验后出现轻微腐蚀;- 低温时效处理后的板材耐腐蚀性能最差,盐雾试验后出现严重腐蚀。

四、实验结论1. 时效处理对铝合金的硬度、强度和耐腐蚀性能均有显著影响。

2. 人工时效处理能够有效提高铝合金的硬度、强度和耐腐蚀性能;3. 自然时效处理对铝合金的性能提升效果较好,但不如人工时效处理;4. 低温时效处理对铝合金的性能提升效果较差,且耐腐蚀性能最差。

五、实验建议1. 在实际生产中,应根据铝合金的使用要求选择合适的时效处理方法;2. 对于要求高硬度和强度的铝合金制品,建议采用人工时效处理;3. 对于要求良好耐腐蚀性能的铝合金制品,建议采用自然时效处理;4. 对于要求兼顾性能和成本的铝合金制品,建议采用低温时效处理。

实验十铝合金最佳固溶时效强化工艺参数的研究—Al—Si-Cu-Mg-Mn系合金最佳固溶时效强化工艺参数的测定一、实验目的:通过Al—Si-Cu-Mg-Mn的成分配制—合金的熔炼—合金的固溶时效—显微组织分析—机械性能测定,最终测得最佳的铝合金固溶与时效温度及热处理时间的工艺参数。

二、原理概述:从过饱和固溶体中析出第二相(沉淀相)或形成溶质原子聚焦区以及亚稳定过渡相的过程称为脱溶或沉淀,是一种扩散型相变。

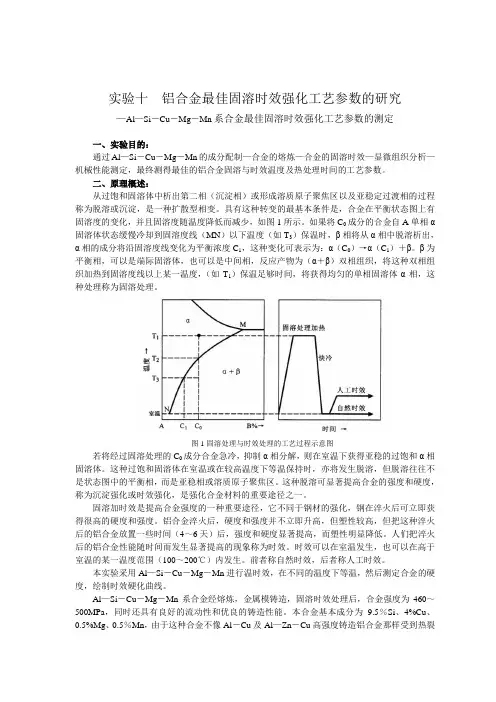

具有这种转变的最基本条件是,合金在平衡状态图上有固溶度的变化,并且固溶度随温度降低而减少,如图1所示。

如果将C0成分的合金自A单相α固溶体状态缓慢冷却到固溶度线(MN)以下温度(如T3)保温时,β相将从α相中脱溶析出,α相的成分将沿固溶度线变化为平衡浓度C1,这种变化可表示为:α(C0)→α(C1)+β。

β为平衡相,可以是端际固溶体,也可以是中间相,反应产物为(α+β)双相组织,将这种双相组织加热到固溶度线以上某一温度,(如T1)保温足够时间,将获得均匀的单相固溶体α相,这种处理称为固溶处理。

图1固溶处理与时效处理的工艺过程示意图若将经过固溶处理的C0成分合金急冷,抑制α相分解,则在室温下获得亚稳的过饱和α相固溶体。

这种过饱和固溶体在室温或在较高温度下等温保持时,亦将发生脱溶,但脱溶往往不是状态图中的平衡相,而是亚稳相或溶质原子聚焦区。

这种脱溶可显著提高合金的强度和硬度,称为沉淀强化或时效强化,是强化合金材料的重要途径之一。

固溶加时效是提高合金强度的一种重要途径,它不同于钢材的强化,钢在淬火后可立即获得很高的硬度和强度。

铝合金淬火后,硬度和强度并不立即升高,但塑性较高,但把这种淬火后的铝合金放置一些时间(4~6天)后,强度和硬度显著提高,而塑性明显降低。

人们把淬火后的铝合金性能随时间而发生显著提高的现象称为时效。

时效可以在室温发生,也可以在高于室温的某一温度范围(100~200℃)内发生。

前者称自然时效,后者称人工时效。

《6061铝合金热变形及时效行为研究》篇一一、引言铝合金因具有轻质、耐腐蚀等优点,广泛应用于航空、汽车、电子等众多领域。

其中,6061铝合金作为一种典型的铝合金材料,具有较高的强度和良好的加工性能,受到广泛关注。

本文旨在研究6061铝合金在热变形及时效过程中的行为,为优化其加工工艺和提升材料性能提供理论依据。

二、材料与方法1. 材料准备选用6061铝合金作为研究对象,对其成分进行详细分析。

制备不同尺寸的铝合金试样,用于后续的热变形和时效实验。

2. 热变形实验采用热模拟机进行热变形实验。

设定不同的变形温度、变形速率和变形程度,观察6061铝合金的变形行为。

记录实验过程中的力-位移曲线,分析变形过程中的力学性能。

3. 时效处理对热变形后的试样进行时效处理。

设定不同的时效温度和时效时间,观察铝合金的时效行为。

通过金相显微镜、扫描电镜等手段,观察时效过程中材料组织结构的变化。

4. 性能测试对热变形和时效处理后的试样进行力学性能测试,如抗拉强度、屈服强度、延伸率等。

同时,采用硬度计测试材料的硬度。

三、结果与分析1. 热变形行为在热变形实验中,6061铝合金表现出较好的塑性变形能力。

随着变形温度的升高和变形速率的降低,材料的塑性变形能力增强。

同时,观察到力-位移曲线呈现出典型的金属塑性变形特征。

通过分析力学性能数据,发现热变形过程中材料的抗拉强度、屈服强度和延伸率均有所提高。

2. 时效行为在时效处理过程中,6061铝合金的组织结构发生明显变化。

随着时效时间的延长,合金中的析出相逐渐增多,材料硬度逐渐提高。

不同时效温度对材料的影响也有所不同,较低的时效温度有利于析出相的均匀分布,而较高的时效温度则有利于提高材料的硬度。

通过金相显微镜和扫描电镜观察,发现时效过程中材料的晶粒尺寸和晶界结构也发生了一定程度的变化。

3. 性能变化经过热变形和时效处理后,6061铝合金的力学性能得到显著提高。

抗拉强度、屈服强度和延伸率均有所提高,同时材料的硬度也有所增加。

《6061铝合金热变形及时效行为研究》篇一一、引言6061铝合金作为一种常见的轻质合金材料,因其良好的可塑性、可加工性以及优良的耐腐蚀性,被广泛应用于航空、汽车、电子等领域。

然而,其性能的发挥往往受到热变形及时效行为的影响。

因此,对6061铝合金热变形及时效行为的研究具有重要意义。

本文将对6061铝合金在热变形及时效过程中的行为、影响因素和机制进行研究分析。

二、材料与实验方法本部分主要介绍实验所需的6061铝合金材料、实验设备及实验方法。

首先,选择合适的6061铝合金材料,并对其成分进行检测。

其次,采用热模拟机进行热变形实验,通过控制温度、速度等参数,观察其热变形行为。

最后,对热处理后的样品进行时效处理,观察并分析其性能变化。

三、热变形行为研究本部分将重点研究6061铝合金在热变形过程中的行为及影响因素。

首先,通过对热变形过程中材料的显微组织观察,了解其晶体结构、晶粒尺寸及取向的变化。

其次,分析温度、速度等参数对热变形行为的影响,探讨其影响机制。

此外,还将研究合金元素对热变形行为的影响,以及合金元素与晶体结构、晶粒尺寸之间的相互作用关系。

四、时效行为研究本部分将研究6061铝合金在时效过程中的性能变化及影响因素。

首先,对时效处理后的样品进行力学性能测试,如硬度、拉伸强度等,了解其性能变化情况。

其次,通过显微组织观察,分析时效过程中材料的显微组织变化,如晶界清晰度、第二相颗粒的分布及尺寸等。

最后,研究时效参数(如温度、时间等)对性能变化的影响及影响机制。

五、结果与讨论本部分将详细分析实验结果,探讨6061铝合金的热变形及时效行为及其影响因素。

首先,根据实验数据绘制热变形曲线、显微组织变化图等图表,直观地展示实验结果。

其次,结合理论分析,探讨热变形过程中晶体结构、晶粒尺寸及取向的变化机制;分析时效过程中力学性能及显微组织变化的原因及影响因素。

最后,总结出影响6061铝合金性能的关键因素及优化措施。

六、结论本部分将总结全文的研究成果及主要结论。

铝合金的析出硬化处理一.实验目的1.了解析出硬化的机制。

2.学习铝合金析出硬化处理之适当作业步骤。

3.学习析出硬化效果之量测。

二.实验设备中温加热炉、低温加热炉、淬火槽、硬度试验计及金相观察设备。

三.实验原理1.析出硬化简介【1~8】:二十世纪初德国人Alfred Wilm 把含有4%Cu及微量Mg和Mn之铝合金,经高温淬火后,室温放置或于稍高温下恒温处理一段时间,发现此合金有时效硬化现象;即其硬度和强度会随放置(或处理)时间之增长逐渐增加。

1930年代Guinier和Preston利用X-Ray 绕射法量测出微细析出物的存在,1950年代TEM发明而可直接观察析出粒子,使析出硬化之理论快速进展而逐渐建立。

目前已可使某些铝、钛、镁和铜之合金、不锈钢、超合金及麻时效钢等结构材料,利用析出硬化处理大幅提高它们之强硬度。

析出硬化处理的最基本程序至少须包含三个步骤:溶体化处理(solution treatment)、快速淬火(quenching)及时效处理(aging treatment)。

溶体化处理是将材料加热至固溶线以上之单相区,持温一适当时间使合金元素全部溶入基地而形成单相固溶体。

快速淬火至低温,则材料形成过饱和固溶体。

时效处理是要把过饱和固溶体放置于室温或在稍高温恒温加热,使超过溶解度的合金元素或金属间化合物逐渐析出,来产生强硬化的效应。

因此,能析出硬化的材料必需具备两项基本的特性:(1)主要合金元素的溶解度须随温度之升高而增加,亦即能在淬火后形成过饱和固溶体。

(2)能在室温或稍高温析出微细又密集的非平衡相析出物。

2.热处理型铝合金【3】铝合金因所含的合金元素及产生的组成结构对热处理的反应不同,一般可粗分成两种类型,热处理型与不能热处理型铝合金;前者是指铝合金之强硬度主要可藉热处理(析出硬化)来增大,后者之强硬度只有利用固溶硬化或加工硬化来增大。

属于热处理型之商用铝合金有2000系之Al-Cu-(Mg),6000系之Al-Mg-Si及7000系之Al-Zn-Mg-(Cu);其他1000系之纯铝,3000系之Ai-Mn,4000系之Al-Si及5000系之Al-Mg等合金虽亦具有析出硬化所需的第一项特性,但因析出物为粗大之平衡相,而不适合用为析出硬化型铝合金。

Zr-Al合金的时效过程与析出相研究杜晓东(合肥工业大学材料学院,安徽合肥230009)摘要:研究了含微量锆的铝合金时效过程中微观组织、析出相结构和合金性能的变化。

结果表明:时效过程中先后析出与基体共格的V相和非共格的Al3Zr,V相尺寸小,时效硬化效果不明显,Al3Zr析出相是Zr-Al合金的主要强化相。

Al3Zr在合金中呈细小、弥散分布,其析出与固溶处理/冻结0的空位有关。

关键词:锆铝合金;时效;显微组织;析出相A Study on Aging Process and Separated Phaseof Aluminum Alloy Containing Trace ZrDU Xiao-dong(Department o f Material Science and Engineering,He f ei University o f Technology,Hefei230009,Auhui,China) Abstract:The Changes in microstructure,separated phase struc ture and properties of aluminum alloy containing trace Zr in a ging ha ve been investigated.The results show that X phase coherenting with matrix and Al3Zr incoherenting with matrix are successively precipitated in the aging process.Ho wever,the X phase has a small dimension and no obvious hardening effect. The Al3Zr phase is a main intensified phase of Zr-Al alloy and scatters as fine particles in the alloy.I ts separation relates to the density of0frozen0vacancies during solution treatment.Key words:zirconium alloy;aging;microstructure;separated phase纯铝具有重量轻、导电性好的优点,用于大容量、远距离输电比铜线更优,关键问题是如何提高其强度和抗蠕变能力。

铝合金时效分析实验

一、实验目的

(1)熟悉铝合金的分类、特性及用途。

(2)掌握变形铝合金的时效处理过程及组织分析。

(3)掌握变形铝合金时效过程的硬度变化。

(4)掌握铝合金的硬度测试。

二、实验原理概述

(1)铝合金时效硬化现象——铝合金淬火后放置,其硬度将随时间的推移不断升高。

(2)时效硬化的本质——在固溶度曲线以下自过饱和固溶体析出了能使硬度得到提高的第二相。

(3)时效是铝合金强化的重要方法之一.

三、实验内容及步骤

(1)熟悉本实验所用的7A04合金的组织。

(2)观察和分析7A04合金的固溶+时效的组织。

(3)测试7A04合金自然时效和人工时效的硬度。

四、实验仪器及设备

布、洛氏两用硬度计显微维氏硬度计

五、实验结果及数据处理。

实验预习报告

实验1、铝合金时效硬化曲线的测定及其影响因素分析

1.何谓时效处理工艺?说明时效强化的机理(举例说明)。

2. 什么是峰时效?说明温度和时间对时效过程的影响关系,并根据时效强化机制解释曲线的变

化规律。

实验2、焊接工艺与焊缝组织检验

1. 说明常用焊接方法、可焊材料、适用范围及特点。

2. 查阅国家能源局发布的中华人民共和国行业标准NB/T 47015-2011 “压力容器焊接规程”中“钢制

压力容器焊接规程”,简要回答对于(1)焊接材料;(2)焊接材料的使用;(3)坡口制备;(4)预热;(5)后热;(6)焊后热处理;(7)焊接返修等方面的主要规定。

3. 对比分析低淬透性和高淬透性钢的焊接接头热影响区的显微结构演化(图示)。

1/ 1。

7055超强铝合金时效硬化特性与应力腐蚀性能研究超强铝合金时效硬化特性与应力腐蚀性能研究 01-10 秦凤香秦凤香 张宝金张宝金 曾梅光曾梅光(东北大学理学院,辽宁东北大学理学院,辽宁 沈阳沈阳 110004) 研究了7055超强铝合金挤压板材的时效硬化特性和应力腐蚀性能。

结果表明:7055铝合金在120℃长期单级时效存在三峰强化现象,三峰位置分别在30h 、105h 、130h ,其主要强化相分别为GP 区、η’相和η相,其第一峰出现比7050、7175合金的推迟6h 。

另外,随时效时间延长,7055合金的应力腐蚀敏感性指数降低,合金的抗应力腐蚀性能变好。

合金的应力腐蚀敏感性指数降低,合金的抗应力腐蚀性能变好。

高强铝合金是航空工业的主要结构用材之一,高强铝合金是航空工业的主要结构用材之一,现代航空工业的发展,现代航空工业的发展,要求航空结构材料具有更高的强度,更好的断裂韧性(K IC )、抗应力腐蚀开裂性能(SCC)和抗疲劳性能[1]。

目前发达国家铝工业界不断开发出性能优异的新型铝合金,7055超强铝合金是目前变形铝合金中强度最高的合金,美国铝业公司生产的7055-T77合金板材强度比7150的高出10%,比7075的高出30%,而且断裂韧性较好,抗疲劳裂纹扩展能力强[2]。

7055合金之所以具有如此好的综合性能是由于其较高的w (Zn)/w (Mg)和w (Cu)/w (Mg)[3,4]。

7055合金的微观结构对晶间破裂和腐蚀都有抵抗力,其基体微观结构阻碍位错运动能力强。

本文选用的是国产7055超强铝合金,研究了120℃单级时效的硬度和电导率变化规律及应力腐蚀性能,探讨了时效过程中合金显微组织的变化及其对合金硬度、电导率、应力腐蚀性能的影响。

1 材料与试验方法1.1 材料所用材料为东北轻合金有限责任公司与航空航天部621所共同研制的25mm 厚的挤压板材,其化学成分见表1。

表1 实验用料7055合金各元素质量分数合金各元素质量分数/% /%━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━ Zn Mg Cu Mn Cr Fe Si Zr Ti Al ─────────────────────────────────7.77 1.82 2.12 <0.05 <0.04 0.13 0.078 0.13 0.16 余量余量 ━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━1.2 热处理Φ192mm 的铸锭在430℃挤压成25mm 厚的板材。

《6061铝合金热变形及时效行为研究》篇一一、引言铝合金作为一类具有良好机械性能、可塑性和耐腐蚀性的材料,在现代工程领域得到了广泛的应用。

其中,6061铝合金因具有良好的综合性能而被广泛应用在汽车、航空、航天等领域。

本论文以6061铝合金为研究对象,通过对其热变形行为和时效行为的系统研究,以了解其材料的微观组织结构和力学性能变化,为其在实际工程应用中提供理论支持。

二、材料与方法1. 材料准备本实验选用的材料为6061铝合金,其化学成分符合国家标准。

在实验前,对材料进行均匀化处理,以保证其组织结构的均匀性。

2. 热变形行为研究通过热模拟机对6061铝合金进行热压缩实验,实验过程中记录不同温度、不同应变速率下的真应力-真应变曲线,研究其热变形行为。

3. 时效行为研究将热压缩后的试样在不同温度下进行时效处理,观察其微观组织结构的变化,并测试其硬度、抗拉强度等力学性能。

三、实验结果与分析1. 热变形行为分析(1)真应力-真应变曲线分析通过对不同温度和应变速率下的真应力-真应变曲线进行分析,可以发现6061铝合金的流变应力随温度和应变速率的增加而变化。

在高温低应变速率条件下,流变应力较小,材料易于发生塑性变形。

(2)动态再结晶行为分析在热压缩过程中,观察到动态再结晶现象的发生。

随着温度的升高和应变速率的降低,动态再结晶程度增加,有利于提高材料的塑性和力学性能。

2. 时效行为分析(1)微观组织结构变化时效处理后,6061铝合金的微观组织结构发生变化,析出相的数量和尺寸随时效温度和时间的变化而变化。

这些析出相的分布和大小对材料的力学性能有重要影响。

(2)力学性能变化随着时效处理时间的延长和温度的升高,6061铝合金的硬度、抗拉强度等力学性能发生变化。

适当的时间和温度条件下的时效处理可以提高材料的力学性能。

四、讨论与结论通过对6061铝合金的热变形行为和时效行为的研究,我们可以得出以下结论:1. 6061铝合金的热变形行为受温度和应变速率的影响较大。

实验一铝合金时效硬化曲线的测定一、实验目的1. 掌握铝合金淬火及时效操作方法。

2. 了解时效温度、时间对时效强化影响规律。

3. 加深对时效强化及其机理的理解。

二、实验原理淬火时效是铝合金改善力学性能的主要热处理手段。

淬火就是将高温状态迅速冷却到低温,钢的淬火是为了获得马氏体,而铝的淬火是为了获得过饱和固溶体,为随后时效所准备的过饱和固溶体。

铝合金的淬火常称为固溶处理;铝合金的时效是为了促使过饱和固溶体析出弥散强化相。

室温放置过程中使合金产生强化的效应称为自然时效;低温加热过程中使合金产生强化的叫人工时效。

固溶与时效处理的示意图如图1-1所示。

图1-1 固溶时效处理示意图从过饱和固溶体中析出第二相(沉淀相)或形成溶质原子聚集区以及亚稳定过渡相的过程,属于扩散型相变。

下面以Al-Cu二元合金为例,来讨论铝合金的时效过程,一般分为四个阶段:α过G.P区θ"相θ'相θ相G.P区就是指富溶质原子区。

是溶质原子在一定镜面上偏聚或从聚而成的,呈圆片状。

它没有完整的晶体结构,与母相共格。

在一定温度上不再生成G.P区。

室温时效的G.P区很小。

在较高温度时效一定时间后,G.P区直径长大,厚度增加。

温度升高,G.P区数目开始减少。

θ"相是随时效温度升高或时效时间延长,G.P区直径急剧长大,且溶质、溶剂原子逐渐形成规则排列,即正方有序结构。

在θ"相过渡相附近造成的弹性共格应力场或点阵畸变区都大于G.P区产生的应力场,所以θ"相产生的时效强化效果大于G.P区的强化作用。

θ'相是当继续增加时效时间或提高时效温度时由θ"相转变而成。

θ'相属正方结构,θ'相在一定面上与基体铝共格,在另一晶面上共格关系遭到部分破坏。

θ相是平衡相,为正方有序结构。

由于θ相完全脱离了母相,完全失去与基体的共格关系,引起应力场显著减弱。

这也就意味着合金的硬度和强度下降。