高速铁路CRTS Ⅰ型轨道板快速封锚技术

- 格式:pdf

- 大小:411.52 KB

- 文档页数:3

CRTSI型轨道板制造技术中铁八局集团公司CRTSI型轨道板制造技术第一节轨道板设计遂渝线无碴轨道轨道板产品的设计是由铁道科学研究院铁道建筑研究所借鉴日本板式无碴轨道的设计施工经验并在经过2000年秦沈线、2003年赣龙线的工程实践基础上经修改设计而完成的,轨道板设计中所采用的环氧涂层钢筋和低回缩预应力体系均为采用的新材料和新技术,其中环氧涂层钢筋是专门为适应中国无绝缘轨道电路而经过反复的设计-试验-再设计-再试验的复杂过程并通过多种绝缘方案的比选最终确定的。

为了适应路基、隧道、桥梁等不同基础状态和南方北方不同气候条件下的使用及经济造价因素的影响,开发了多种形式的轨道板产品,为我国高速铁路的建设提供了多种可供选择的优化方案。

遂渝线轨道板产品前后共生产了17个规格品种1842块铺设了16个规格品种1761块(含襄渝线部分)。

1.1 双向预应力轨道板(P4930)针对中国无绝缘轨道电路传输制式(ZPW-2000)及轨道结构耐久性对轨道板绝缘性、抗裂性能的要求,轨道板在设计时纵向钢筋采用绝缘涂层钢筋解决绝缘性的要求,采用了纵横向预应力结构解决轨道板在长期运营过程中的裂纹问题。

1.2 非预应力轨道板(C4930)普通混凝土轨道板(C4930)铺设在襄渝线蔡家车站出站端DK136+724到DK136+924处。

1.3 混凝土框架轨道板(KJ4856 、KJ4930)为了降低轨道板的制造成本,铁道科学研究院铁道建筑研究所开发设计了框架型轨道板,框架型轨道板的设计同样能满足轨道电路绝缘性能的要求。

1.4 双向预应力框架轨道板(PF4930)综合双向预应力板及框架板的优点,铁道科学研究院铁道建筑研究所又设计了双向预应力框架轨道板,并铺设在龙凤隧道出口与张家院子桥之间的路基及过渡段上。

1.5 凸台混凝土框架式轨道板(GZ4856)凸台混凝土框架式轨道板铺设在新嘉陵江大桥T型简支梁上和张家院子中桥24M整孔箱梁上。

CRTSⅠ型板式无砟轨道施工技术一、编写依据1.《客运专线铁路无砟轨道铺设条件评估技术指南》铁建设(2006)158号;2.《客运专线无砟轨道铁路工程测量暂行规定》铁建设(2006)189号;3.《客运专线无砟轨道铁路工程施工质量验收暂行标准》铁建设(2007)85号;4.《客运专线铁路CRTS Ⅰ型板式无砟轨道混凝土轨道板暂行技术条件》等10个暂行技术条件,科技基[2008]74号;5. 设计单位、业主单位提供的有关资料。

二、铺设无砟轨道的必要性2010年,我国建设客运专线7431公里(截至沪杭通车),初步形成以客运专线为骨干,连接全国主要大中城市的快速客运网络。

但随着高速铁路的发展,越来越多的事实证明,高速铁路基础工程如果使用常规的轨道系统,将使道砟粉化严重,线路维修频繁,安全性、舒适性及经济性相对较差,因此无砟轨道成为高速铁路工务工程技术的发展方向。

无砟轨道最突出的特点就是用整体式道床代替有砟轨道道床的道砟,就有稳定性好等特点。

但无砟轨道的轨下刚度较大,需要列车在刚度上做一些改进。

以满足旅客舒适,行车平稳等条件。

客运专线高速行车要求轨道具有高平顺性。

无砟轨道的路基结构能够满足高速列车运行的平稳性和舒适性要求。

三、无砟轨道结构的组成目前,列入我国高速客运专线选用的无砟轨道,按结构型式和施工特点,大体上可分为板式轨道(如板式轨道和博格型轨道)和轨枕埋入式轨道(如长轨枕埋入式、短轨枕埋入式、弹性支承块式等) 。

每种类型都有他的优点,京津客运专线使用的是德国博格型轨道,沪宁城际用的是CRTS Ⅰ型板式轨道。

为了与国际接轨、走出国门,目前铁道部正在研制Ⅲ型板。

CRTS是中国轨道交通峰会(China Rail Traffic Summit)的英文缩写。

3.1 CRTSⅠ型板式无砟轨道结构总体设计CRTSⅠ型板式无砟轨道由钢轨、弹性分开式扣件、充填式垫板、轨道板、水泥乳化沥青砂浆(CA砂浆)调整层、凸形挡台及其周围填充树脂等组成。

CRTSI型轨道板精调施工技术摘要:轨道板的精调主要是保证轨道板承轨台位置的高度及方位,通过调整轨道板的高度及平面状态,可以将各螺栓孔位置精确安置。

在京沪高铁的施工经验基础上,阐述CRTSI型轨道板精调作业的详细介绍,施工中遇到问题的解决方案。

关键词:CRTSI型轨道板精调技术1前言轨道板的精调主要是保证轨道板承轨台位置的高度及方位,通过调整轨道板的高度及平面状态,可以将各螺栓孔位置精确安置。

从而保证的轨道扣件安放精度。

减少扣件安放后轨道的调整量。

也通过与扣件的逐级控制提高了轨道的可调性和施工过程中各个步骤的可行性。

因此,提高轨道板的精调精度,从而提高轨道的精度,本文将重点谈谈轨道板精调技术。

2轨道板精调作业施工工艺流程轨道板粗调→轨道板精调测量软件输入线路数据(线路三维坐标、CPⅢ坐标及轨道板结构)→全站仪自由设站(CPⅢ后方交会6~8个点)→校正螺栓孔速调标架→校正螺栓孔速调标架→轨道板调整(轨道板中线偏差、顶面高程偏差)→固定轨道板。

3轨道板粗调(1)清理要铺设轨道板的底座混凝土顶面,不得有杂物和积水。

(2)轨道板利用悬臂龙门吊从桥下吊起,根据板型吊至桥上指定位置(在指定位置上用墨线画出轨道板的位置,放置时严格按照位置放置)。

保证轨道板与两凸形挡台之间的间距相同,轨道板与凸形挡台的间隙不得小于30 mm。

(3)人工配合龙门吊粗调轨道板,使轨道板与凸形挡台前后的调整间距应满足|A-B|≤5mm。

如图1。

图1 轨道板与凸形挡台位置关系4轨道板精调4.1数据输入轨道板精调前,首先将线路的理论三维线型参数导入软件中,根据线路情况,对速调标架上的棱镜进行编号,通过数据传输电台控制全站仪的操作,在设站完毕之后,对轨道板上相应的棱镜进行测量,测量结果通过数据传输电台,传输到调整器旁上的显示器上,当仪器在测量相应里程时,通过输入板类型构造、板位置等数据,对不同的板型来测量。

4.2轨道板精调作业调板前,请连接好全站仪,传感器,电台,电源等。

CRTSI 型轨道板铺设施工毕来发 史结琼(中交二航局哈大客专项目部 哈尔滨市 邮编 150089 )摘要:哈大客运专线采用CRTS-1型板式无砟轨道,是在现浇的钢筋混凝土底座上铺装预制轨道板,通过水泥乳化沥青砂浆对标高等进行调整,通过凸形挡台对轨道板进行限位的无砟轨道结构型式。

本文主要介绍哈大客运专线CRTS-1型轨道板铺设施工中关键的控制技术。

关键词:CRTS-1型轨道板 CPIII 控制网 施工配合比 轨道板灌浆控制一、 工程简介新建哈大铁路客运专线连接哈尔滨、长春、沈阳、鞍山、大连等主要城市,形成东北地区南北向快速客运通道。

中交二航局哈大铁路客运专线工程经理部二分部轨道工程施工管段起于DK DK898+812.52,止于DK918+174.75,全长19.324km 。

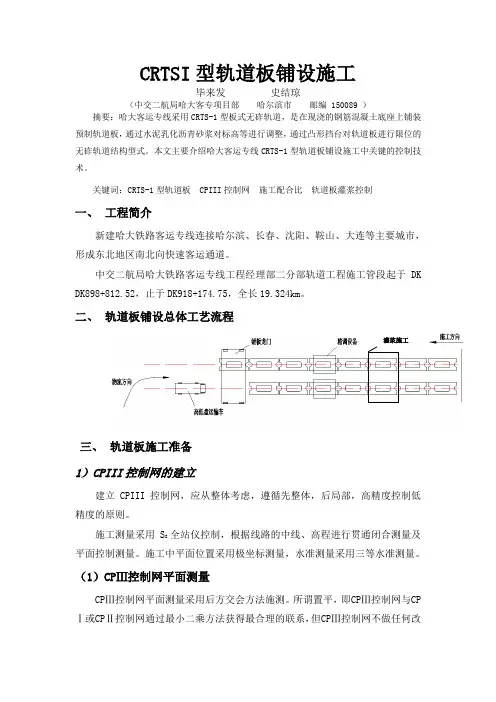

二、 轨道板铺设总体工艺流程三、 轨道板施工准备1)CPIII 控制网的建立建立CPIII 控制网,应从整体考虑,遵循先整体,后局部,高精度控制低精度的原则。

施工测量采用S 8 全站仪控制,根据线路的中线、高程进行贯通闭合测量及平面控制测量。

施工中平面位置采用极坐标测量,水准测量采用三等水准测量。

(1)CP Ⅲ控制网平面测量CP Ⅲ控制网平面测量采用后方交会方法施测。

所谓置平,即CP Ⅲ控制网与CP Ⅰ或CP Ⅱ控制网通过最小二乘方法获得最合理的联系,但CPⅢ控制网不做任何改变。

详见下图3.1后方交会控制网。

图3.1 后方交会控制网(2)CPⅢ控制网高程测量每一测段应至少与3个二等水准点进行联测,形成检核。

联测时,往测时以轨道一侧的CPⅢ水准点为主线贯通水准测量,另一侧的CPⅢ水准点在进行贯通水准测量摆站时就近观测。

返测时以另一侧的CPⅢ水准点为主线贯通水准测量,对侧的水准点在摆站时就近联测。

详见下图往测水准路线示意图与返测水准路线示意图。

2)工艺性试验确定CA砂浆施工配合比根据东北地区特殊的气候条件,在CA砂浆理论配合比的前提条件下对试验段6块直线板及6块曲线板进行工艺性试验,性能测试和揭板检查得出基本配合比。

环球市场施工技术/-151-高铁CRTS-1型双快式无砟轨道施工技术任 韬中铁六局交通工程有限公司摘要:本文通过实际工程案例,阐述了高铁CRTS Ⅰ型双块式无砟轨道的施工技术,分析了其在具体应用中应当注意的安全问题,旨在提升CRTS Ⅰ型双块式无砟轨道施工技术的应用水平。

关键词:CRTS Ⅰ型;双块式无砟轨道;施工技术前言双块式无砟轨道施工技术包括轨枕预制、道床板施工、长轨条铺设三部分,CRTS Ⅰ型双块式无砟轨道包括平面型、框架型、减震型等,在隧道、路基区、桥上都得到较广泛的应用,通常由单元轨道板、CAM 层、限位凸形挡台、底座等结构构成,将其应用于铁路建设中,对提升轨道的安全性和实用性具有重要的作用。

1 工程概况本工程为某高铁客运专线新建无砟轨道,本线正线主要采用无砟轨道型式,在铺设CRTS II 型地段,桥上无砟道岔采用板式道岔,路基上无砟道岔采用轨枕埋入式道岔。

CRTS Ⅰ型双块式无砟轨道结构由钢轨、扣件、双块式轨枕、道床板、支承层或底座等组成。

轨道结构高度为路基上815mm,桥梁725mm,隧道内为515mm。

CRTS I 型双块式地段采用轨枕进入式道岔,其结构高度为桥上850mm,路基地段860mm。

2 CRTS-1型双快式无砟轨道施工技术对本工程的施工主要分为对路基上支承层、路基上道床板、桥上底座板、桥上道床板和隧道道床板的施工,其工艺流程是大致相同的。

都是采用精度、刚度满足规范要求的单梁轨排框架进行现场组装、测量放线轨道中心线以及轨枕边线,根据设计间距铺设底层钢筋,并用绝缘扎带绑扎,将组装好的轨排利用龙门吊装铺设到轨枕上,轨排初步粗调定位,绑扎安装上层钢筋,焊接综合接地钢筋和套筒并测试后安装模板及螺杆支腿等装置,利用轨道几何状态测量仪对轨排进行精调、合格后覆盖轨枕、扣件、工具轨的保护套,拌合站集中拌制混凝土,罐车运至现场泵车泵送上桥人工配合浇筑方式,混凝土初凝以后对扣件、螺杆支腿拧松,终凝后上紧扣件,采集轨道数据。

crts i型板式无砟轨道施工工艺流程下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!1. 前言随着社会经济的快速发展和人民生活水平的提高,城市化建设不断加快,城市轨道交通的建设也成为了各大城市发展的重要方向。

CRTSⅠ型板式无砟轨道施工技术一、概述CRTSⅠ型板式无砟轨道由钢轨、弹性分开式扣件(本项目为WJ-7A 型扣件)、充填式垫板、轨道板、水泥乳化沥青砂浆调整层、钢筋混凝土底座、凸形挡台及其周围填充树脂等组成。

结构分路基、桥梁和隧道地段,结构高度分别为787mm、687mm。

轨道板均为预制,标准板长度为4962mm、3685mm和4856mm,一标范围内用到异型板长度有两种分别为4652mm和3345mm。

二、轨道结构设计(一)总体设计1.桥梁地段桥梁地段轨道结构高度为687mm(钢轨176+扣件39+轨道板220+砂浆50+底座202),底座板宽度为2.8m。

底座在梁面分段设置,每块轨道板长度底座设置20mm伸缩缝,伸缩缝对应凸形挡台中心并绕过凸形挡台。

底座范围内梁面不设防水层和保护层,轨道中线2.6m范围内的梁面在梁场预制时应进行拉毛处理,梁体采用预埋套筒植筋与底座连接。

注意:1.底座施工之前检查梁面是否按要求拉毛。

2.轨道施工完成后再进行桥梁防水层的施工。

3.严格控制梁缝处扣件间距,一般不应大于700mm,困难条件下最大不超过725mm,不满足要求时底座进行悬出,悬出量最大不超过50mm。

采取底座悬出措施后扣件间距也不能满足困难条件下要求时应对梁缝进行处理。

4.严格控制梁面高程,保证底座厚度在允许范围内。

2.路基地段路基地段轨道结构高度为787mm(钢轨176+扣件39+轨道板220+砂浆50+底座302),底座板宽度为3.0m。

底座在基床表层上分段设置,普通路基地段每3~4块轨道板长对应的底座长度设置一处伸缩缝。

伸缩缝宽20mm。

两块底座板之间伸缩缝处设置10根传力杆,传力杆为直径38mm的光圆钢筋。

设置标准按《公路水泥混凝土路面施工技术规范》(JTG F30-2003)中表9.1执行。

混凝土整体浇筑路基上每块轨道板对应一处伸缩缝,伸缩缝宽20mm。

同时,在混凝土路基沉降缝上方底座板也对应设置伸缩缝,伸缩缝同路基沉降缝同宽,但最大不超过20mm,并在断开伸缩缝处适当调整底座钢筋布置。

高速铁路CRTSⅠ型双块式无砟轨道施工关键技术摘要:高速铁路CRTSⅠ型双块式无砟轨道,由于工艺复杂,技术指标要求严格,施工质量管理难度较大。

本文结合工程实践,全面阐述了高速铁路CRTSⅠ型双块式无砟轨道施工关键技术,对施工过程中应该注意的事项和技术重点进行了认真的研究总结。

关键词:高速铁路双块式无砟轨道关键技术近年来。

我国的高速铁路里程不断增长,无砟轨道的工程实践越来越多。

其中CRTSⅠ型双块式无砟轨道,由于工艺复杂,技术指标要求严格,施工质量管理难度较大。

本文结合工程实践,全面阐述了高速铁路CRTSⅠ型双块式无砟轨道施工关键技术,对施工过程中应该注意的事项和技术重难点进行了认真的分析研究和总结,对后续工程项目具有重要指导意义。

1.工程概况该标段线路位于陕西省大荔县境内,线路自大荔特大桥桥头(DK724+070引出后沿途经过两宜镇、双泉镇、户家乡、许庄镇在DK748+762处跨国道108,在大荔县北设大荔车站,出站后跨洛河至标段终点(DK782+750.84),标段全长52.805Km。

该段主要为桥梁工程大荔特大桥25.536Km,渭洛河特大桥段1长24.897Km。

本标段全线铺设CRTSI双块式无咋轨道,一次性铺设跨区间无缝线路。

其中桥梁地段无砟轨道长105.09公里;路基地段无砟轨道长4.225公里;含大荔车站,5组路基上18号无咋道岔,车站到发线(综合维修工区岔线除外)长1.555公里(单线),均采用CRTSI双块式无咋轨道。

2.CRTS I型双块式无砟轨道介绍CRTS I型双块式无砟轨道结构自上而下依次由:钢轨、扣件、轨枕、道床板和底座板或支撑层构成。

(见图1)图1CRTS I型双块式无砟轨道结构钢轨:正线焊接用钢轨采用60kg/m、100m定尺长、非淬火无螺栓孔新轨,钢轨质量应符合相关技术要求。

扣件:采用WJ-8型弹性扣件,扣件支点间距一般为650mm,施工时可根据道床板分段情况合理调整,但不宜小于600mm;梁缝处最大扣件节点间距按700mm控制,但不应连续设置。

高速铁路轨道工程施工技术指南CRTS1型双块式无砟道床施工引言随着交通现代化的不断发展,高速铁路成为人们越来越关注的发展方向之一。

而对于高速铁路轨道工程施工技术,对于铁路公司和有关施工企事业单位等皆具有非常重要的参考意义。

本文档将介绍一种新型的CRTS1型双块式无砟道床施工工艺,旨在帮助大家更好地掌握该工艺施工技术。

施工工艺简介CRTS1型双块式无砟道床工艺是在传统的现浇法施工的基础上,采用预制节能环保双块式无砟道床,并配合专用的浮法施工机械工具进行现场预制、运输、装载、铺装等一系列工序。

该工艺施工过程中,采用了混凝土预制件与钢构件相互协作的方式,将原来独立的钢板更换成预制钢混凝土构件,极大地降低了现场浇灌、补偿、磨平等工序的耗时。

工艺流程断面测量首先进行道床的现场测量和勘察,确定道床长度、宽度和铺装高度。

确定好道床后,根据给定的道床长度进行标准化造型。

道床预制在场地预制出道床,我们需要制作上/下梁节、中段节和侧向支承,预制构件必须保证尺寸精确合理,角度划定很准确,确保安装进度达到最优。

道床现场架设道床预制好后,按照道床设计图纸进行现场堆叠安装。

安装过程中,需要根据实际情况进行现场的调整,确保梁体安装牢固可靠。

钢筋现场制作在道床已安装好的情况下,需要根据钢筋施工图和回焊工艺进行图纸编定,钢筋加工制作,并进行收网、捆扎,现场组装固定。

空心界面板施工安装好的道床和钢筋之后,再浇灌混凝土,并进行振捣、养护,保证施工精度和设备质量。

施工注意事项在施工CRTS1型双块式无砟道床的过程中,需要注意以下事项:1.保持道床预制与现场施工之间的协调与合作,确保现场施工的顺利进行。

2.在道床安装的过程中,需要严格以设计图为蓝本,按照规定要求进行安装和调整。

3.在施工现场,需要保持工作区域的整洁和工具的清洁,避免安全隐患。

4.在进行钢筋制作和钢筋现场加工的过程中,需要遵循相关的安全规定,确保工人的人身安全。

以上是对于CRTS1型双块式无砟道床施工工艺的详细介绍。

CRTS Ⅰ型双块式无砟轨道施工工法CRTS Ⅰ型双块式无砟轨道施工工法一、前言CRTS Ⅰ型双块式无砟轨道是一种新型的轨道施工技术,通过在铺轨现场进行轨枕联合装载和铺设连续长轨,实现高速铁路轨道的快速施工。

本文将详细介绍CRTS Ⅰ型双块式无砟轨道施工工法的特点、适应范围、工艺原理、施工工艺、劳动组织、机具设备、质量控制、安全措施、经济技术分析以及工程实例。

二、工法特点1.快速施工:该工法采用机械化铺设技术,施工速度快,可以达到每天数公里的铺轨速度。

2.质量可控:通过精确计算和严格控制,确保铺轨和联接质量,以保证轨道的安全和舒适。

3.无砟施工:无需传统的石质或混凝土轨道基底,减少工程施工周期,降低施工成本。

4.弹性调整:通过轨枕的弹性连接和轨枕基座的设计,可以对轨道进行调整,适应各种复杂的地质条件。

5.环保节能:节约了大量的天然材料和能源,减少了施工对环境的影响。

三、适应范围CRTS Ⅰ型双块式无砟轨道施工工法适用于新建和改建的高速铁路和城市轨道交通项目,尤其适用于在土石方工程后期进行的铁路基础建设。

四、工艺原理CRTS Ⅰ型双块式无砟轨道施工工法的核心原理是将特殊设计的轨枕通过机械装载方式固定在轨枕基座上,然后在轨枕之间铺设连续长轨并进行焊接。

其中,轨枕基座能够对轨道进行弹性调整,以适应地质条件的变化。

五、施工工艺1.准备工作:包括土方工程、基底处理、轨枕基座安装等。

2.连续长轨敷设:使用特殊设备将长轨从一侧推进至另一侧,并与轨枕连接。

3.焊接:对相邻的长轨进行场焊接,确保整个轨道的均匀性和连接强度。

4.终验、修正和收紧:对轨枕进行终验,修正和收紧轨道,确保轨道的平直度和几何要求。

六、劳动组织该工法采用机械化施工技术,需要具备相应的机械操作和维修人员,以及工地组织和管理人员。

七、机具设备主要包括轨枕联合装载机、连续长轨敷设机、轨道焊接机、轨道终验仪等。

八、质量控制施工过程中需要严格控制每个环节的质量,包括轨枕基座的安装质量、焊接质量、轨道的平直度和几何要求等。

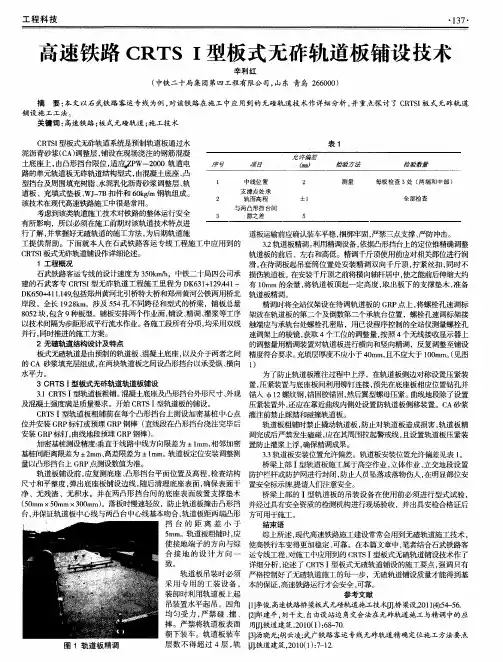

50施工技术CONSTRUCTION TECHNOLOGY 2012年9月上第41卷第372期高速铁路CRTS Ⅰ型轨道板快速封锚技术研究谭盐宾,朱长华,谢永江,李化建(中国铁道科学研究院铁道建筑研究所,北京100081)[摘要]针对高速铁路CRTS Ⅰ型轨道板传统封锚工艺效率低、工序繁琐、质量差、易脱落等问题,提出了一种全新的快速封锚施工技术。

该工艺具有封锚材料生产工厂化和封锚施工操作标准化的特点,采用半机械化施工,可将轨道板封锚施工时间缩短为传统工艺的1/6,且能确保封锚质量,满足轨道板快速生产工艺要求。

工程应用情况表明,该技术能大幅提高轨道板封锚施工效率,缩短轨道板生产周期,保证轨道板封锚施工的标准化。

[关键词]铁路工程;轨道板;封锚;施工技术[中图分类号]TU757;U213.244[文献标识码]A[文章编号]1002-8498(2012)17-0050-03Research on Rapid Anchor Sealing Technology for CRTS ⅠTrackSlab Used in High Speed RailwayTan Yanbin ,Zhu Changhua ,Xie Yongjiang ,Li Huajian(Railway Engineering Research Institute ,China Academy of Railway Sciences ,Beijing100081,China )Abstract :Traditional anchor sealing method for CRTS-I track slab used in High Speed Railway was featured by inefficiency ,complicacy ,poor construction quality and being easy to fall off.This paper proposed a new anchor sealing method with which ,half of the anchor materials are manufactured in factory and the anchor sealing operation is standardized.Therefore ,with the new anchor sealing method ,semi-automatic construction can be adopted and construction time for the track slab anchor sealing can be shortened to one-sixth of traditional values.Additionally ,the quality of anchor sealing can be better ensured.Field application shows that the new anchor sealing technology can significantly improve the efficiency of track slab anchor sealing construction ,shorten the track slab production period ,and ensure standardized construction.Key words :railway engineering ;track slabs ;anchor sealing ;construction [收稿日期]2012-01-31[基金项目]中国铁道科学研究院院基金项目(2009YJ19)[作者简介]谭盐宾,助理研究员,E-mail :ybtan1981@126.com 板式无砟轨道是我国高速铁路轨道结构的主要结构形式之一,其以预制轨道板为结构核心。

预制轨道板主要可分为CRTS Ⅰ型轨道板和CRTS Ⅱ型轨道板,二者间一大不同之处即在于前者为后张法预应力结构,在预应力施加完毕后需对锚穴孔进行封锚处理;而后者为先张法预应力结构,不存在封锚处理要求。

在部分采用CRTS Ⅰ型轨道板结构的铁路运营过程中,表现突出的问题就是锚穴封锚材料的脱落问题,因为封锚材料脱落就会失去保护轨道板预应力钢棒免遭雨水等有害介质侵蚀的作用。

本文针对CRTS Ⅰ型轨道板传统封锚施工工艺存在的问题,研究提出了一种新的快速封锚工艺,对相关施工工艺进行了介绍,以期为广大工程技术人员提供参考。

1CRTS Ⅰ型轨道板锚穴结构特点CRTS Ⅰ型轨道板为后张法预应力结构,在预应力筋设计中通常沿轨道板横向设置单排16根预应力钢棒,沿纵向设置双排共8根预应力钢棒。

当预应力钢棒张拉完成后,为保证在轨道板使用过程中预应力钢棒不受雨水或氯盐等有害离子的腐蚀,必须对张拉孔锚穴进行封闭处理。

轨道板张拉孔锚穴结构如图1所示,横向锚穴孔为孔径内小外大的圆台形结构,纵向锚穴孔为孔径内小外大的长椭圆形结构,为提高封锚材料与锚穴孔的黏结力,在轨道板生产过程中会在锚穴孔内壁上预设2道凹槽。

2CRTS Ⅰ型轨道板传统封锚工艺存在的问题CRTS Ⅰ型锚穴孔分布于轨道板侧面之上,其施工状态与预制箱梁梁端锚穴极为相似。

因此,早期在CRTS Ⅰ型轨道板锚穴封闭施工中,一般采用与2012No.372谭盐宾等:高速铁路CRTSⅠ型轨道板快速封锚技术研究51图1CRTSⅠ型轨道板锚穴结构示意Fig.1Anchor recess structure of CRTSⅠtrack slab箱梁梁端锚穴相近的施工工艺。

传统轨道板锚穴封锚施工为人工手工操作,其施工工序大致为:首先是人工拌制半干硬性细石混凝土,然后对锚穴孔内壁进行预湿,接着将拌制好的细石混凝土材料填入锚穴中,人工以振捣棒将其捣实,这一层填充至离锚穴孔孔口约10mm;待其硬化1d后,再对锚穴剩余部分填充低塑性水泥砂浆;待其硬化1d后,最后在外表面再涂刷1层稀水泥浆,以作表面装饰处理。

轨道板传统封锚工艺在应用过程中表现出以下几方面问题。

1)封锚施工为手工操作,效率低,且封锚质量得不到保障。

2)封锚施工工艺繁琐。

传统封锚施工无法一次完成全部工序,一般需要3d时间才能完成整个封锚施工,其施工效率低,大大影响轨道板生产速度。

3)封锚材料选择不合理。

这也是传统封锚施工最致命的缺陷。

传统的封锚施工将封锚材料分成3类,一类为封面装饰材料,两类为填充材料,填充材料又分为半干硬性细石混凝土和低塑性水泥砂浆。

轨道板本身为预制构件,其在生产完成时自身体积变形就已趋于稳定,而封锚材料为后期填充材料,传统工艺中采用的半干硬细石混凝土和低塑性水泥砂浆均具有很大的收缩变形,其收缩变形大大高出收缩已趋于稳定的轨道板混凝土。

因而在传统封锚施工中,常发现封锚施工完成后一两天内就出现沿锚穴孔一周的细微裂缝。

4)封锚施工工艺不合理。

传统封锚工艺由于封锚材料的多样性,其封锚施工分为2个阶段,即先封锚锚穴内部大部分,再封锚锚穴表层。

根据轨道板预应力钢棒在列车作用下的受荷特征可知,预应力钢棒在上部列车动荷载作用下会出现周期性弯曲变形,由此所产生的应力主要由锚固螺栓承受,同时也会传递到与钢棒直接接触的封锚材料上。

在该力作用下,采用2种材料分次施工的整体性远小于采用同一材料一次施工完成的情况,这也就造成了采用传统封锚工艺轨道板在使用过程中出现封锚材料分层脱落的问题。

3CRTSⅠ型轨道板快速封锚施工工艺针对轨道板传统封锚工艺存在的问题,研发了一种快速成型硬化的低收缩干硬性封锚砂浆材料,提出了匹配施工工艺,其工艺流程如下:砂浆制备→锚穴凿毛→锚穴清理→喷涂界面剂→装料及封锚→外观检查→养护。

3.1封锚砂浆制备封锚砂浆材料水胶比低(<0.18),采用人工或者普通搅拌机无法实现均匀搅拌,其搅拌应采用行星式强制搅拌机。

搅拌机额定容量宜≥50L,需具备低速和高速两挡,低挡转速宜≥100r/min,高挡转速宜≥250r/min;搅拌顺序为先加入干料,然后加水低速慢搅60 90s,再高速快搅120s,搅拌时间应≥3min。

搅拌时应注意干料与水之间充分搅拌均匀,可二次搅拌,但严禁二次加水。

根据封锚砂浆材料的特性及封锚施工速度要求,封锚砂浆搅拌量宜按30L/(人·次)生产为宜。

封锚砂浆搅拌好后,需装入带盖不吸水桶中,以防止砂浆过快干燥硬化。

每次拌制的封锚砂浆宜在0.5h内用完,超过0.5h未用完的封锚砂浆宜废弃。

3.2锚穴凿毛在进行封锚施工前,首先要检查锚穴内壁凿毛情况。

一般而言,在轨道板生产时会在锚穴内壁上预留2道凹槽,以增加封锚材料与锚穴的锚固力。

但由于特殊原因,有时预留凹槽并不明显,这时必须对锚穴内壁进行人工凿毛,采用小型电动风镐在锚穴内壁凿出一圈深度≥4mm的凹槽。

3.3锚穴清理轨道板锚穴内一般会残留部分生产制造时的混凝土块或其他杂物,在封锚前需采用高压气枪进行清孔,保证锚穴内无油污、浮浆、杂物和积水等。

3.4喷涂界面剂在填料封锚前,向锚穴内均匀喷涂可提高砂浆黏结强度的界面剂,并用棉纱或海绵等吸水材料吸取锚穴凹陷处的多余界面剂。

同时,应保证在填料前锚穴内喷涂的界面剂仍为湿润状态,未挥发、干燥。

3.5装料及封锚封锚砂浆装料采用硬质塑料加料器,盛装适量砂浆,使加料器前端下边缘紧贴轨道板锚穴下口边缘,然后用小型手持式空气锤(冲击频率≥1000Hz)将砂浆顶入锚穴内。

针对CRTSⅠ型轨道板横向和纵向锚穴尺寸与内部钢棒分布特点,设计了4种型号捣固棒,如图2所示。

其中,Ⅰ型、Ⅱ型和Ⅲ型组合用于横向圆形锚穴封锚施工,Ⅰ型、52施工技术第41卷Ⅱ型和Ⅳ型组合用于纵向长椭圆形锚穴封锚施工。

图2封锚用捣固棒Fig.2Tamping rod for anchorCRTS Ⅰ型轨道板横向圆形锚穴孔和纵向长椭圆形锚穴孔分别采用如下不同的压实工序。

1)封锚压实顺序(横向圆孔)第1步:采用Ⅰ型捣固棒对图3a 中1号实线区域进行填料和压实。

第2步:采用Ⅱ型捣固棒对图3a 中2号虚线区域,即钢棒螺母周围进行压实,此步骤对保证螺母周围封锚砂浆的密实非常关键。

第3步:重复上述第1步和第2步操作,至少1次。

第4步:采用Ⅲ型捣固棒对图3a 中3号点划线区域进行填料和压实,此步操作时宜先填超出锚穴外口的砂浆料,保证充分压实后再刮去凸出锚穴外口表面的砂浆,进行表面成型处理,确保最终成型表面密实光洁,无掉渣、孔洞等缺陷,若存在则应抹少量砂浆进行补压。

图3封锚施工压实成型工序Fig.3Procedure of anchor construction2)封锚压实顺序(纵向长椭圆孔)第1步:采用Ⅰ型捣固棒对图3b 中1号实线区域进行填料和压实,顺序宜由下至上。