动车组修程修制

- 格式:ppt

- 大小:4.09 MB

- 文档页数:22

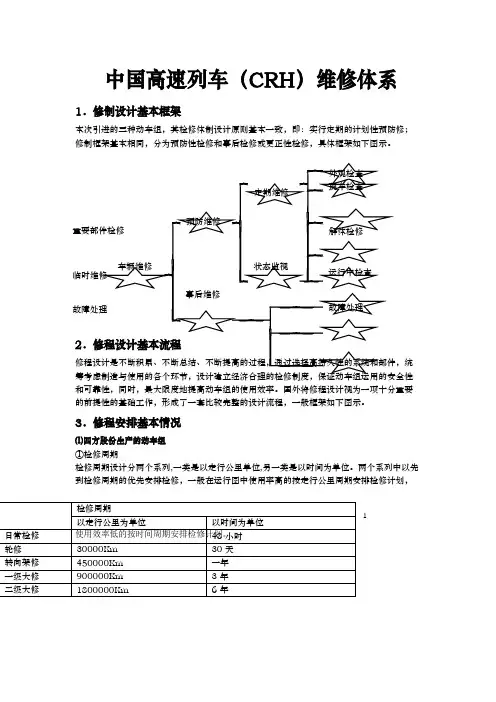

中国高速列车(CRH)维修体系1.修制设计基本框架本次引进的三种动车组,其检修体制设计原则基本一致,即:实行定期的计划性预防修;修制框架基本相同,分为预防性检修和事后检修或更正性检修,具体框架如下图示。

2和可靠性,同时,最大限度地提高动车组的使用效率。

国外将修程设计视为一项十分重要的前提性的基础工作,形成了一套比较完整的设计流程,一般框架如下图示。

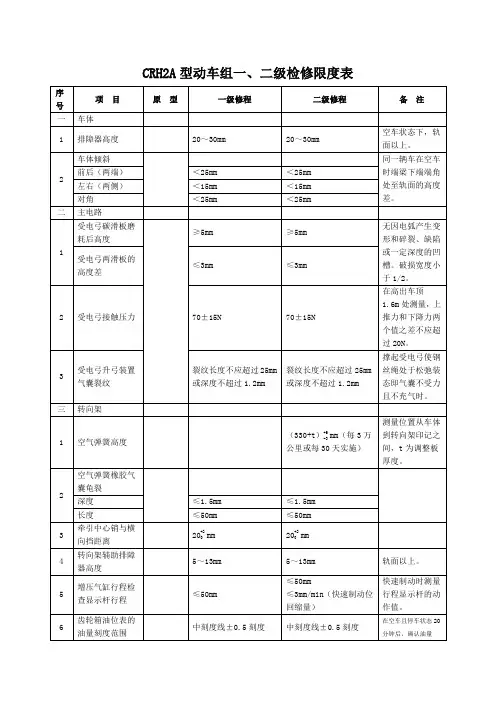

3.修程安排基本情况⑴四方股份生产的动车组①检修周期检修周期设计分两个系列,一类是以走行公里单位,另一类是以时间为单位。

两个系列中以先到检修周期的优先安排检修,一般在运行图中使用率高的按走行公里周期安排检修计划,Array1三级大型维修一级大型维修基本性检修以主要系统和部件的检修X 围划分,在对应的检修周期下,其检修状态表现为: 进入转向架修及以上修程时,动车组必须解编,转向架系统、牵引系统、制动系统、空调 根据本次投标文件中提供的数据,各级修程的检修时间和材料费用大致如下: ⑵长客股份生产的动车组②检修X 围装置和车钩装置要进行全分解或部分分解检修。

③检修时间和检修材料费用①检修周期其检修周期的设计是以走行公里为主,以时间为辅。

除每日运行结束后的例行检查外,检修周期的分为四个等级,基本级是“基本性”检修,检修周期为 6 万公里,第二级是一级 240 万公里,第 四级是三级大型维修,检修周期是 480 万公里。

6 万公里120 万公里240 万公里480 万公里2转向架 牵引系统 制动系统 车钩装置 空调装置 编组形式 日常检修 外观检查 一般动作 检查 一般状态 检查 外观检查 状态检查 不解编轮修 外观检查 状态检查 一般性能 检查外观检查 状态检查 不解编转向架修 分解检修 状态检查 一般性能 检查外观检查 状态检查 需要解编一级大修 分解检修 牵引电机 分解检修 组件分解 检修 分解检修 空调单元 分解检修需要解编二级大修分解检修 各组件分 解检修 系统各部 件分解检 修或更换 分解检修 空调单元 分解检修 需要解编检修材料费用 检修时间 日常检修 基本没有 3.34 小时/人.组轮修 2200 元/辆 10.5 小时/人.组转向架修 26400 元/辆 1800 小时/人.组一级大修 920000 元/辆 12487.5 小时/人.组 二级大修920000 元/辆 12487.5 小时/人.组四级修以主要系统和部件的检修X围划分,在对应的检修周期下,其检修状态表现为:进入一级大型维修及以上修程时,动车组必须解编,转向架系统、牵引系统、制动系统、以主要系统和部件的检修X围划分,在对应的检修周期下,其检修状态表现为:②检修X围空调装置和车钩装置要进行全分解或部分分解检修。

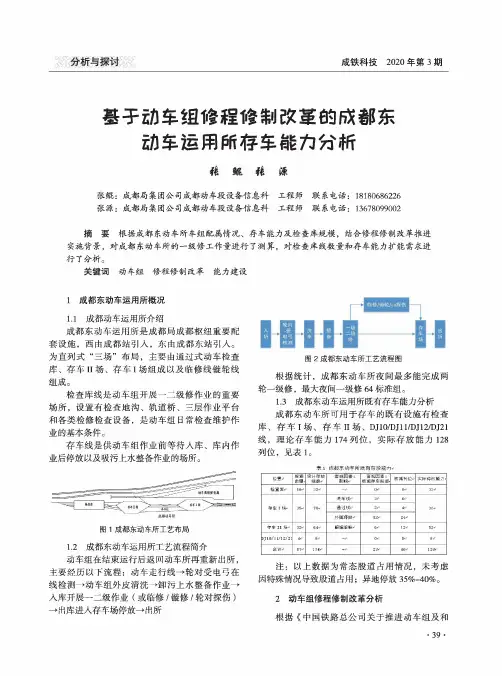

分析与探讨成铁科技2020年第3期基于动车组修程修制改堇的成都东动车运用所存车能力分析张覲:成都局集团公司成都动车段设备信息科张源:成都局集团公司成都动车段设备信息科工程师联系电话:181****6226工程师联系电话:136****9002摘要根据成都东动车所车组配属情况、存车能力及检查库规模,结合修程修制改革推进实施背景,对成都东动车所的一级修工作量进行了测算,对检查库线数量和存车能力扩能需求进行了分析。

关键词动车组修程修制改革能力建设1成都东动车运用所概况1.1成都动车运用所介绍成都东动车运用所是成都局成都枢纽重要配套设施,西由成都站引入,东由成都东站引入。

为直列式“三场”布局,主要由通过式动车检查库、存车II场、存车I场组成以及临修线链轮线组成。

检查库线是动车组开展一二级修作业的重要场所,设置有检查地沟、轨道桥、三层作业平台和各类检修检查设备,是动车组日常检查维护作业的基本条件。

存车线是供动车组作业前等待入库、库内作业后停放以及吸污上水整备作业的场所。

图1成都东动车所工艺布局1.2成都东动车运用所工艺流程简介动车组在结束运行后返回动车所再重新出所,主要经历以下流程:动车走行线-轮对受电弓在线检测T动车组外皮清洗T卸污上水整备作业T 入库开展一二级作业(或临修/锁修/轮对探伤)T出库进入存车场停放—出所图2成都东动车所工艺流程图根据统计,成都东动车所夜间最多能完成两轮一级修,最大夜间一级修64标准组。

1.3成都东动车运用所既有存车能力分析成都东动车所可用于存车的既有设施有检查库、存车I场、存车II场、DJ10/DJ11/DJ12/DJ21线,理论存车能力174列位,实际存放能力128列位,见表1。

表1成都东动车所既有存放能力”f立置心股道数里设计存诫组给影响心喜观因辜!核减存车股道.核减列位门实际停锁能力♦枪查库Q16心32^>0心232Q存车I场Q35心70^洗车纟知3心6心36Q通过线22心4心外属停敢门12^24门存车II场心32^64Q解编重联门6心12P52QDJ10/11/12/214Q0心2合计心82174^23^46P128Q注:以上数据为常态股道占用情况,未考虑因特殊情况导致股道占用;异地停放35%-40%。

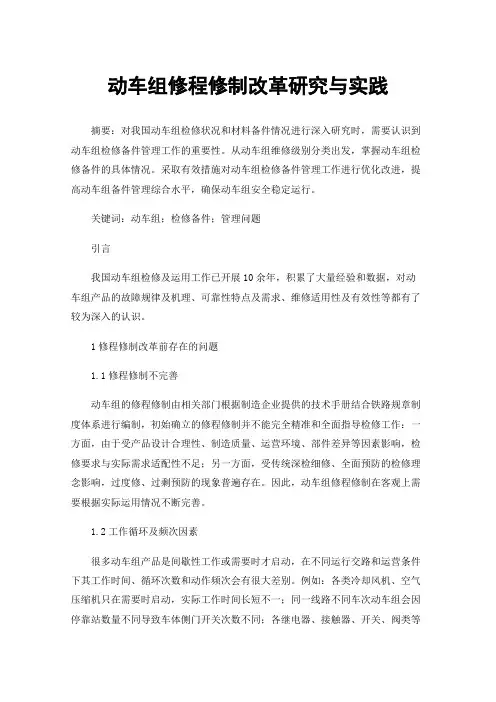

动车组修程修制改革研究与实践摘要:对我国动车组检修状况和材料备件情况进行深入研究时,需要认识到动车组检修备件管理工作的重要性。

从动车组维修级别分类出发,掌握动车组检修备件的具体情况。

采取有效措施对动车组检修备件管理工作进行优化改进,提高动车组备件管理综合水平,确保动车组安全稳定运行。

关键词:动车组;检修备件;管理问题引言我国动车组检修及运用工作已开展10余年,积累了大量经验和数据,对动车组产品的故障规律及机理、可靠性特点及需求、维修适用性及有效性等都有了较为深入的认识。

1修程修制改革前存在的问题1.1修程修制不完善动车组的修程修制由相关部门根据制造企业提供的技术手册结合铁路规章制度体系进行编制,初始确立的修程修制并不能完全精准和全面指导检修工作:一方面,由于受产品设计合理性、制造质量、运营环境、部件差异等因素影响,检修要求与实际需求适配性不足;另一方面,受传统深检细修、全面预防的检修理念影响,过度修、过剩预防的现象普遍存在。

因此,动车组修程修制在客观上需要根据实际运用情况不断完善。

1.2工作循环及频次因素很多动车组产品是间歇性工作或需要时才启动,在不同运行交路和运营条件下其工作时间、循环次数和动作频次会有很大差别。

例如:各类冷却风机、空气压缩机只在需要时启动,实际工作时间长短不一;同一线路不同车次动车组会因停靠站数量不同导致车体侧门开关次数不同;各继电器、接触器、开关、阀类等产品也会因运用条件不同导致动作次数存在很大差异。

如果通过测试性设计能够准确记录相关产品的累积工作循环或频次,则可按照累积工作循环次数或动作频次确定寿命或检修间隔周期,针对不同工况产品实施精准检修。

2修程修制改革方案2.1安全保障方案(1)选取改革重点项目实施跟踪验证。

通过效果分析、故障统计分析和技术状态写实等方式,研究改革措施的有效性、平稳性和安全性。

同步修订完善相关规章制度及检修工艺标准,建立新的修程修制标准体系。

(2)新装备投入和升级。

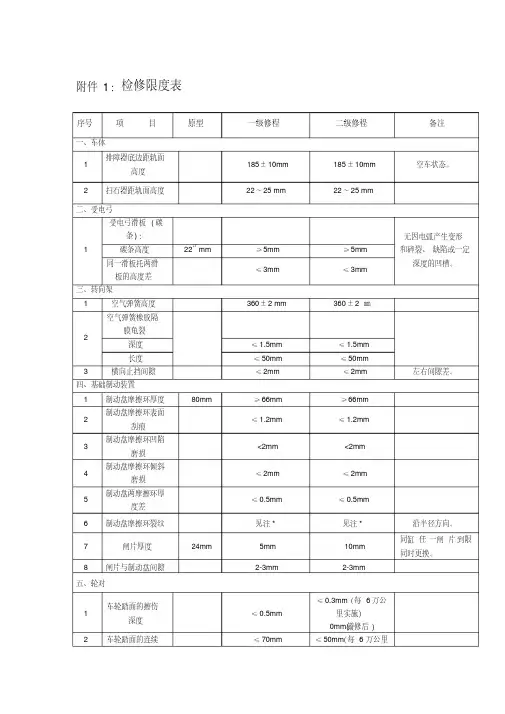

动车组检修方式

动车组检修作业方式在“检修基地”主要表现为检查、拆装、检测、试验,除转向架以外,其它大部件的检修采用换件的方式,委托该部件的制造工厂承担维修的方式。

1.换件修

无论在低级修程中发现部件故障,还是在中、高级修程中需要检修或更换部件,都采用换件修的方式,拆下的部件均送制造工厂或其设立的派出机构进行检查、修理、检测、试验。

修峻并经过检验后才能继续装车使用。

2.集中修

动车组的检修都集中安排在“检修基地”,“运用所”仅承担日常的例行检查和部分临修作业;部件检修集中在相应的制造工厂或其设立的派出机构。

3.状态修

服务性设施一般采取状态修,即随检随修,始终保持技术状态良好;同时部分设备或部件按照使用寿命的界定,在不能适应使用要求,即将发生故障前进行更换,采用监视型的状态修。

4.均衡修

将预防性维修工作分为若干个小块进行,一般来说,将每个小块耗时控制在4小时之内。

对列车、对检修人员来说,

每次的检修工作量都是相对均衡的。

维修工作主要安排在日间交通不繁忙的时段或夜间进行,可避免预防性维修工作的堆积,形成耗时超过4小时的工作,提高检修效率。

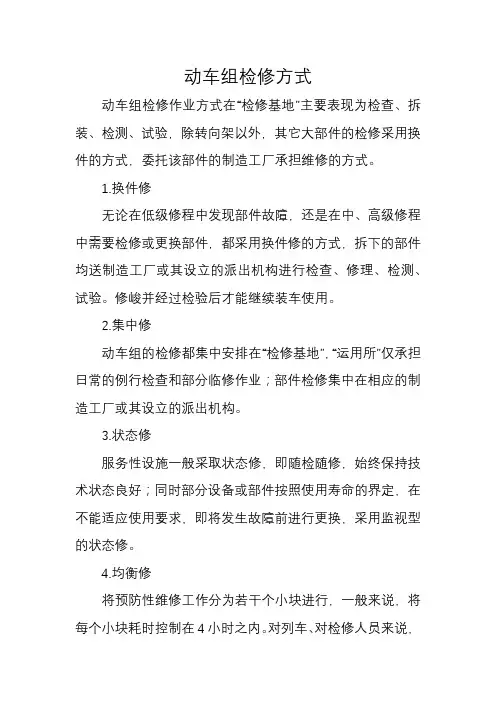

附件1:检修限度表序号项目原型一级修程二级修程备注一、车体1 排障器底边距轨面高度185±10mm 185±10mm 空车状态。

2 扫石器距轨面高度22~25 mm 22~25 mm二、受电弓1受电弓滑板(碳条):无因电弧产生变形和碎裂、缺陷或一定深度的凹槽。

碳条高度22+1 mm ≥5mm ≥5mm同一滑板托两滑板的高度差≤3mm ≤3mm三、转向架1 空气弹簧高度360±2 mm 360±2 ㎜2 空气弹簧橡胶隔膜龟裂深度≤1.5mm ≤1.5mm 长度≤50mm ≤50mm3 横向止挡间隙≤2mm ≤2mm 左右间隙差。

四、基础制动装置1 制动盘摩擦环厚度80mm ≥66mm ≥66mm2 制动盘摩擦环表面刮痕≤1.2mm ≤1.2mm3 制动盘摩擦环凹陷磨损<2mm <2mm4 制动盘摩擦环倾斜磨损≤2mm ≤2mm5 制动盘两摩擦环厚度差≤0.5mm ≤0.5mm6 制动盘摩擦环裂纹见注* 见注* 沿半径方向。

7 闸片厚度24mm 5mm 10mm 同缸任一闸片到限同时更换。

8 闸片与制动盘间隙2-3mm 2-3mm五、轮对1 车轮踏面的擦伤深度≤0.5mm≤0.3mm(每6万公里实施)0mm(镟修后)2 车轮踏面的连续≤70mm ≤50mm(每6万公里序号项目原型一级修程二级修程备注碾长实施)0mm(镟修后)3 车轮踏面的剥离1处长度≤20mm,两处每处长度≤10mm一处长度≤20mm,两处每处长度≤10mm(每6万公里实施)0mm(镟修后)4 车轮各部尺寸:车轮直径890 mm ≥810 mm≥810 mm(每6万公里实施)≥815mm(镟修后)间接定义了轮辋的厚度极限。

轮缘高度29 mm ≤36mm≤36mm(每6万公里实施)29mm(镟修后)轮缘厚度32.5mm ≥22 mm≥22 mm(每6万公里实施)(镟修后限度待定)车轮轮对内侧距离1353+1.20mm1353+1.20mm (每6万公里实施)轮缘下60mm处测量。

240上海铁道增刊2020年第2期动车组膣酲膣制改虽中艏膣装备技巟改造重后的槱H i 邢豪中国铁路上海局集团有限公司计划统计部摘要随着动车组技术的发展,既有动车组修程修制 的问题也逐渐凸显,制约了动车组精益化管理的发展。

针 对修程修制的改革目前已全面展开,而动车组检修装备 的技术改造是改革内容开展的基础,装备技术改造的重 点主要在检修车型兼容性的改造、专业装备的研发及智 能化装备的投入等方面。

关键词动车组;修程修制改革;装备技术改造我国的动车组维修制度,是根据动车组供应商提供的部 件维保手册,并基于计划预防性修方式,设计策划的维修规程 和制度(简称修程修制),构建了动车组一至五级的修程修制 体系。

其中一、二级检修为运用检修,以维护保养为主;三至 五级检修为高级检修,以恢复基本性能为主。

随着动车组技 术发展,关键配件的国产化程度升高,修程修制存在的配件 过度维修、成本居高不下、车组修时比例过高等问题也逐渐 凸显,制约了动车组精益化管理的发展。

国铁集团(原铁路总 公司)在2019年接连下发《关于推进动车组及和谐型机车修 程修制改革的指导意见》等文件,全面推开动车组维修方式 方法的改革,上海局集团公司(简称集团公司)在动车组维修 周期延长、关键配件自主检修、各级修程内容统筹优化等方 面开展行动,着力消除动车组技术管理的瓶颈,解决动车组 维修产能不均衡等问题。

动车组检修装备是确保动车组生产技术和管理体系实 施的基础。

通过对既有装备适应主修车型兼容性的改造、关 键配件专业性装备的研发及投资、对智能化装备的推广应 用,能够推进集团公司动车组修程修制改革的实施,达到提 升检修能力、掌控关键配件检修技术、降低维修成本的目的。

1对既有检修装备实施技术改造动车组修程修制改革最为明显的特征是各级修程内容 维修周期的延长,如一级修周期由原来的丨〜2天延长至2~3 天;CRH2A型动车组二级修检修周期由3万公里延长至6万 公里;CR400B F型、CRH380D型动车组三级修周期上限由132万公里延长至145万公里。

基于大数据分析动车组零部件修程修制优化研究摘要:随着我国时代的不断变迁,科技的不断更新换代,我国的动车组应运而生。

自动车组上线以来,我国已积累了大量的动车组运维数据,这些数据中蕴含着动车组性能变化规律和故障诊断信息,为进一步开展修程修制优化和寿命研究创造了条件。

但由于数据量大且增长迅速、数据类型多、无效的干扰数据多、数据处理实时性要求高等原因,使得传统的数据处理技术难以满足应用需求。

关键词:大数据分析;动车组;零部件修程修制;优化引言众所周知,最早的时候,中国拟定的动车组修程修制通常都是引入的外国原型动车组修程修制为基础制定的,并且现有检修标准大部分出自于主机厂技术人员之手,与检修现场脱节,过度维修问题普遍存在,在经过十多年的运用实践以后,大家普遍认为动车组运用维修的很多方面需要进行修改和完善,基于这一需求,目前中国铁路总公司在大力推进动车组修程修制的改革。

1多源数据融合技术数据融合是将来自各个业务系统的数据,以一定的规则进行处理并统一形式输出存储的过程。

动车组检修数据主要来自运维管理系统、产品设计数据管理系统、车载无线传输系统、动车组故障日报、专家结论等,这些数据部分为人工录入故障数据,部分为系统自动记录故障数据。

动车组检修数据存在重复录入、数据缺失、记录格式不一致、数据存储分散无法交互等问题。

为了保证数据分析结果的准确完整和统一,需对多张数据表单信息整合后再进行数据统计分析,从而为修程修制优化和寿命研究提供更为准确的数据基础。

数据融合子系统的集成,重点强调源数据的转换,即将数据按设定的转换过程处理成整齐、清晰、便于后续分析、符合修程修制优化和零部件寿命分析要求的数据表。

2检修范围一级检修:车体外部清洗,转向架外观检查,制动系统外观检查,车钩装置外观检查,牵引系统一般动作检查,空调装置、司机室设备、车载信息系统性能试验。

二级检修:车外部清洗,转向架外观检查,轮对、车轴超声波探伤,车钩装置外观检查,制动系统、空调装置以及各电气设备性能检查,牵引系统动作性能检查。