出货检验统计

- 格式:xls

- 大小:26.50 KB

- 文档页数:4

月成品检测统计分析

二、(周或月或季)一次交检不合格品统计调查表

三、一次交检不合格品的(周或月或季)趋势

由上图可看出,(周或月或年)不合格的主要因素为:。

四、造成不合格的根本原因:

由上图分析可知,造成 不合格的根本原因为: 。

为尽快消除以上原因,请 (责任部门)立即采取整改措施。

物料检测统计分析报告

备注:不合格的物料名称是 。

二、不合格品统计调查表

三、不合格品的趋势

由上图可看出,3月不合格的主要因素为:。

四、造成不合格的根本原因:

由上图分析可知,造成不合格的根本原因为:。

为尽快消除以上原因,请(责任部门)立即采取整改措施。

汕头市澄海区王老师玩具厂

出货品质检验以及管理办法

2017年季度

出货品质及检验管理办法

1 目的

为加强产品品质管理,确保出货品质稳定,特制定本管理办法。

2 适用范围

公司制造完成之产品及外购成品。

3 职责

3.1若客户指定验货时,营销部应负责联络客户到公司现场验货。

3.2质量部负责出货品质的检验。

3.3生产部负责配合检验员的出货检验工作。

4 工作程序

出货检验是指产品在出货之前为保证出货产品满足客户品质要求所进行的检验,经检验合格的产品才能予以出货。

4.1 客户现场验货。

由客户派人员来公司对产品进行出货检验。

营销部提前联络客户人员到本公司验货。

质量部派人员协助客户作抽样及检验工作。

由客户出示验货报告,质量部存档并汇总。

4.2公司质量部检验人员作出货检验。

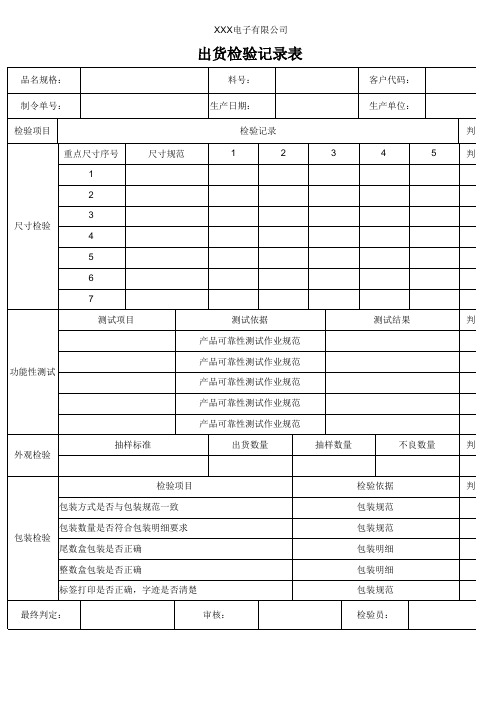

检验人员依据发货单及成品检验规范进行成品出货检验,并填写《出厂产品质量检查表》。

4.2.1 尺寸检验。

对重要产品一般随机抽取5件,对关键、重要尺寸进行测量,并记录。

4.2.2 外观检验。

抽查产品有无碰伤、掉漆、毛刺、铁屑、脏物等。

4.2.3 包装检验。

检查产品包装箱上的产品名称、图号、数量是否相符。

4.2.4 不合格品依《不合格品控制程序》进行管理。

4.3 合格出货客户或本公司质量部出货检验判定合格之成品,可以办理出货手续。

编制审核:批准:

汕头市澄海区王老师玩具厂

出货检验记录表

文件编号:WLS-QA-018-AO。

出货检验规范(含表格)出货检验规范(ISO9001-2015)1.总则1.1制定目的为加强产品之品质管理,确保出货品质稳定,特制定本规定。

1.2适用范围凡本公司制造完成之产品,在出货前之品质管制,悉依本规定执行。

1.3权责单位(1)品管部负责本规定制定、修改、废止之起草工作。

(2)总经理负责本规定制定、修改、废止之核准。

2.出货检验规定2.1成品入库检验成品入库前,依《最终检验规定》采取逐批检验入库之方式,每一订单之成品可以以一批或数批之方式交验入库。

2.2成品出货检验同一订单(制造命令)之成品入库完成后,在出货之前,应进行成品出货检验。

检验方式如下:(1)由客户派员或客户指定验货机构人员对产品进行出货检验。

(2)客户授权由本公司品管部派员作出检验。

(3)上述两种情形以外之产品,本公司视同(2)款之情形,由品管部派员作出货检验。

2.3客户验货配合(1)业务部提前联络客户人员到本公司验货。

(2)品管部派员协助客户作抽样及检验工作。

(3)由客户出示验货报告,品管部存档并汇总。

2.4合格出货客户或本公司品管部出货检验判定合格之成品,可以办理出货手续。

(1)客户或品管部出货检验判定不合格(拒收)之成品,由品管部填写《不合格通知单》通知相关部门。

(2)品管、生技、制造部联合制定重流之对策,其中:(A)品管部主导重流的对策。

(B)生技部主导重流的作业流程。

(C)制造部负责重流作业。

必要时,因重流时间较长,应同生管部作计划调度安排。

(3)重流后,制造单位应视同其他成品,依交验批逐批经FQC 最终检验并入库。

管部人员进行复验。

(4)品管部负责追踪后续生产之预防改善对策。

2.5特采出货2.5.1 特采申请下列情形,业务部、制造部可提出特采申请:(A)产品缺陷轻微,不致影响使用特性和销售。

(B)出货时间紧迫。

(C)其他特殊状况。

2.5.2 特采批准(A)客户验货之订单,应由客户核准。

(B)由本公司验货之订单,在品管部经理审核后,报总经理核准。

.,**** 有限公司

出货检验记录表

客户订单号名称

批量检验日期检验员

外观检验判定标准次要缺点( MIN )=2.5主要缺点 (CRI) =1.5 MIL-STD-105E□正常□加严□减量

AC RE AC RE NO .检验项目抽样数项目要求检验记录判定外

主要缺点结构不符、破裂、严重变形等;

1观

检

异色点、毛边、多胶缺胶、破裂拉伤、脏污、气孔、窜色、

验次要缺点

烧焦、脱皮、料花、线纹、白化、刮花、压痕

尺寸规范测量工具实测状况判定尺

2寸检测

3颜色对照样品 : +3.0△

包装1.不可用错或混有不同规格. 外包装材料不能有明显的色差 .

2.不能明显脏污和破损现象 .

材料

3.图案、印字清晰 , 不可错印、漏印 .

包标识1.不干胶条码和警告语标贴内容正确, 张贴位置正确 .

2.箱号正确、无重复、书写位置正确.

装实物

3.外部标示必须和内部实物一致

4与

标

识 1.打包方式正确

2.不可错装、漏装 ; 不可混入异物 ( 毛发、昆虫等 )

包装3.产品摆放顺序或方向正确

4.产品防护合理得当 , 内外包装配合良好, 不可有强制挤压变

方式

形现象 .

5.各类包装良好 , 无松散、开裂现象 ;封箱胶带与包装箱贴

合良好 .

5性能测试高度 120cm,做自由落体跌落测试三次; 无开卡现象 .

综合

检验员审核□合格□拒收□特采□修理□挑选□其它 :

判定

QR-QC-22/A。

2月7号2月8号2月9号2月10号2月11号批数量不良率

586 5.81%1250.00%21513.33%31915.79%21811.11%1

520.00%101G欧4

1040.00%101E美1

1100.00%1

616.67%1

333.33%121G

1128.33%出货检验统计

b.制程改善过程的评估工具。

如不良率(维修报表)

c.利用实验计划,降低变异源产生的机率

2.制程管制可使用的手法:

以下为改善方法(建议)

以上统计表可以明显的看出不良率过高,从而反映此时的生产处于失控状态!建议立即对生产流程进行梳理:最基本要求1、不漏工序;2、不混物料(机器)

1.制程改善可使用的方法:

a.利用制造流程图规划出重要管制点,来防止或侦测疵病的产生

a.根据工作需要,执行适当的教育训练

b.确认各单位在流程运作上的权责与工作内容

c.规范制程改善的权责,对矫正措施进行追踪,直到失效原因被消除为止

不良描述

CDMA功率低1台;电缆头不良1台;DCS段频率偏1台;

开关没打胶1台;3G波形斜1台

没贴标签(漏贴“警告”及“机型”标签)

1900频率窄

1台DCS频率偏;1台内响;1台CDMA功率低

1台3G功率低,1台3G频率窄

标签错(2.4G机器贴成常规机器的标签)

3台电缆头错料(同一台机器上有两种电缆

头),1台电源线接反

内响

3G频率偏

450M功率低

GPS段功率低。