切屑的形成过程

- 格式:ppt

- 大小:11.13 MB

- 文档页数:23

机械加工切屑形成过程及种类机械加工是指利用机床进行金属材料切削、锉削、抛光等工艺,将工件加工成所需形状和尺寸的加工方法。

在机械加工过程中,由于工具与工件之间的相对运动,会产生切屑。

切屑是指在机械加工过程中,由于切削力的作用和切削部分和工件材料之间的摩擦力的作用,使金属材料脱离工件而形成的废料。

1.切削过程:在机械加工过程中,工具相对于工件进行切削。

切削过程是切屑形成的起点。

切削过程中切削刀具与工件的摩擦力和切削力作用于工件上。

2.金属切错:由于切削刀具和工件的相互作用力,金属材料会发生切削变形,切削很薄的切片和切削薄片之间的间距,即切削错觉。

这种切削错觉会导致材料分离和产生切削切,形成切削筹码。

3.切削筹码分离:随着切削过程的进行,切削刃不断深入工件的表面,形成足够深度的切削面。

在切削过程中,切削筹码被切削刃压向后方,并在切削刃之后分离。

4.切屑形成:随着切削刃逐渐深入工件,切削刃与工件接触的接触面积逐渐增加。

切削刃生成的切削面与工件表面接触,金属材料开始被分离,形成切插和切插在切削刃上的切插形成切屑。

切屑根据其形状和特点可以分为以下几类:1.螺旋卷屑:螺旋卷屑是机械加工中最常见的切屑形式之一、它的形状类似于螺旋形。

螺旋卷屑形成是因为切削刃与工件表面之间的摩擦力和切削力,使金属材料呈螺旋形状被分离。

2.螺纹形卷屑:螺纹形卷屑与螺旋卷屑类似,但具有螺纹形状。

螺纹形卷屑主要在对内螺纹切削中产生。

3.花形卷屑:花形卷屑是螺旋卷屑的一种特殊形式。

它的形状类似于花瓣,具有很高的韧性和弯曲性。

花形卷屑主要在刃具前部有圆角的切削中产生。

4.细末卷屑:细末卷屑是切削薄片脱离工件表面时变形和分离的结果。

这种切屑形态常见于高速切削和高速铣削等加工过程。

5.碎屑:碎屑是在没有明显的切削形状的情况下产生的废料。

碎屑主要在金属材料脆性较高时产生。

总结起来,机械加工切屑的形成过程可以概括为切削过程、金属切错、切削筹码分离和切屑形成。

切削铁屑形成原理引言:切削铁屑形成是在金属切削过程中常见的现象,它是由切削工具与工件之间的相互作用引起的。

本文将以切削铁屑形成原理为主题,详细解析切削铁屑的形成过程以及影响因素。

一、切削铁屑的形成过程切削铁屑的形成是由于切削工具对工件进行切削时,金属材料被剪断而产生的。

具体而言,切削铁屑的形成过程可以分为以下几个阶段:1. 切削工具进入切削区域:切削工具以一定的速度和角度进入工件的切削区域,与工件表面接触。

2. 剪切力作用:切削工具施加剪切力,使工件产生塑性变形。

在这个过程中,切削工具与工件之间的摩擦力也起到了重要的作用。

3. 剪切屑的形成:在剪切力的作用下,工件的金属材料开始发生剪切断裂。

这时,金属材料从工件中剥离出来,形成切削铁屑。

4. 切削铁屑的排出:切削铁屑随着切削过程的进行,被切削液或气流带走,排出切削区域。

二、切削铁屑形态的分类切削铁屑的形态可以根据其外观和结构进行分类,常见的切削铁屑形态有以下几种:1. 连续切屑:连续切屑是切削过程中产生的一种常见切削铁屑形态。

它的形状规整,呈螺旋状或螺旋状曲线。

连续切屑的形成主要与工件材料的塑性变形特性和切削工具的几何形状有关。

2. 断续切屑:断续切屑是切削过程中产生的另一种常见切削铁屑形态。

它的形状不规则,呈不连续的碎片状。

断续切屑的形成主要与工件材料的脆性和切削工具的切削速度有关。

3. 螺旋切屑:螺旋切屑是连续切屑中的一种特殊形态,其形状呈螺旋状。

螺旋切屑的形成主要与切削工具的几何形状和切削速度有关。

4. 螺旋碎屑:螺旋碎屑是断续切屑中的一种特殊形态,其形状呈碎片状且具有螺旋结构。

螺旋碎屑的形成主要与工件材料的脆性和切削工具的切削速度有关。

三、影响切削铁屑形成的因素切削铁屑的形成受到多种因素的影响,主要包括以下几个方面:1. 切削速度:切削速度是切削铁屑形成的重要因素之一。

过高或过低的切削速度都会导致切削铁屑形态异常,影响切削质量。

2. 切削深度:切削深度对切削铁屑形态有直接影响。

钻削过程切屑受力建模及有限元仿真研究一、概述钻削过程是金属加工中常见的加工工艺之一,其切削过程中切屑的形成和受力情况对加工质量和工件表面粗糙度有着重要影响。

本文将针对钻削过程中切屑受力建模及有限元仿真研究展开深入探讨,从宏观和微观两个角度分析切屑的形成机理和受力情况,旨在为钻削工艺提供更深入的理论基础和实用指导。

二、切屑形成机理分析1. 切屑形成的基本过程在钻削过程中,切屑的形成是由刀具对工件进行切削,其中金属材料在刀具作用下形成的薄层即为切屑。

切屑形成的基本过程可以简要概括为切屑的起始、发展和脱离三个阶段。

切屑的形成机理主要包括切削热、切削变形、切削厚度和切屑形状等因素的综合作用。

2. 切屑形成的影响因素切屑形成受到诸多因素的影响,包括工件材料性能、刀具的材料和几何形状、切削参数、冷却液的使用等。

不同的工件材料、刀具材料和切削参数组合会导致切屑的形态、厚度和温度等特性的差异,从而影响切屑的排屑能力、切屑的排屑性能和对切屑的进一步加工。

三、切屑受力情况分析1. 切屑的受力特点切屑在形成过程中会承受来自刀具的切削力、切削热和切屑自身的重力等多种力的作用。

其中,切削力是切屑受力的主要载荷,其大小和方向直接影响切屑的形状和质量。

切屑受力还与刀具的几何形状、切削参数和切削状态等因素相关。

2. 切屑的受力模型有限元分析是研究切屑受力的有效方法之一,通过建立钻削加工的切屑受力模型,可以分析切屑在加工过程中的受力情况。

通过有限元仿真可以得到切屑的应变、应力分布以及切屑的变形情况,从而为钻削工艺的优化提供理论支持。

四、有限元仿真研究1. 切屑受力的有限元模型建立在进行有限元仿真时,首先需要建立钻削过程中切屑受力的有限元模型。

该模型需要考虑刀具、工件、切屑和切削液等多个物理对象及其之间的相互作用,同时要考虑切屑受力的非线性、瞬态和热传导等特性。

通过对切屑受力的有限元模型建立,可以准确地模拟切屑在切削过程中的受力情况。

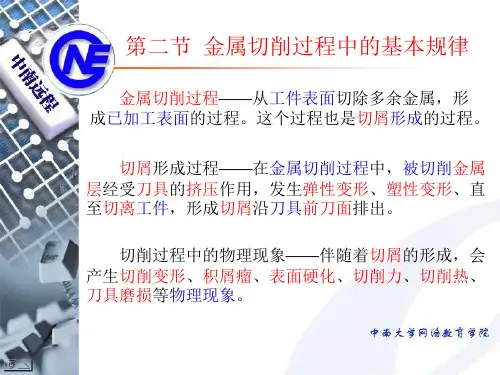

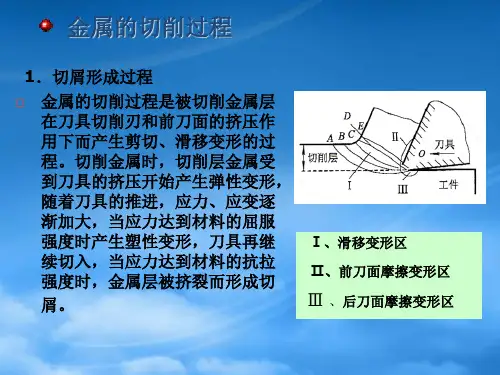

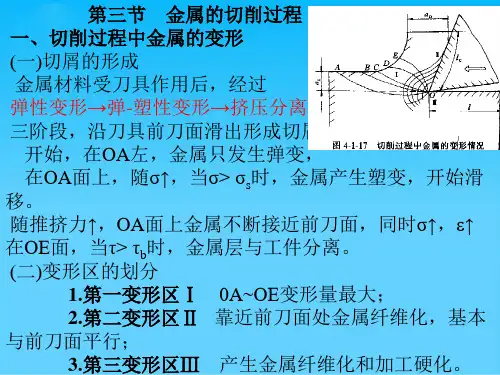

金属切削实验技术切屑变形的度量LOGOContents1、金属切削过程中的变形规律2、切屑变形的度量3、变形系数4、剪切角5、用网格法研究切削过程的金属变形切削变形过程示意工件刀具切屑1、金属切削过程中的变形规律1.1 切屑的形成过程切屑形成的过程,就起本质来说,是被切削层金属在道具切削刃和前刀面作用下,经受挤压而产生剪切滑移变形的过程。

1.2 切削过程的三个变形区OA、OM虚线实际就是上图中的等剪应力曲线。

OM为终剪切线(或终滑移线),OA叫始剪切线(或始滑移线)。

在OA到OM之间的第Ⅰ变形区内,其变形的主要特征是沿滑移线的剪切变形,以及随之产生的加工硬化。

在切削过程中,工件的已加工表面产生变形,金属晶粒伸长,成为纤维状,如图中Ⅲ区是为第三变形区。

第Ⅰ变形区金属的滑移在一般切削速度范围内,第一变形区宽度仅为0.02~0.2mm,可用一剪切面代替。

剪切角φ:剪切面和切削速度方向的夹角。

v c 切削层切屑剪切面第Ⅱ变形区内金属的挤压变形1.3.1 积屑瘤的形成积屑瘤的产生主要是切屑底面与前刀面之间的外摩擦力大于切屑上层与金属下层之间的内摩擦力的结果。

1.3.2影响积屑瘤的主要因素工件材料的性质切削速度积屑瘤刀具前角冷却条件1.3.2-a) 速度对积屑瘤的影响1.3.3积屑瘤对切削加工的影响有利方面:①保护刀具②增大刀具实际工作前角不利方面:③影响工件尺寸精度(增大切削厚度)④影响表面粗糙度2、切屑变形的度量2.相对滑移3剪切角1.变形系数切屑变形系数ξ表示为切削层长度ℓD 和切屑长度ℓch的比值,或者是切屑厚度和切削层厚度的比值。

式中γ为刀具前角。

该式为Merchant的剪切平面模型的理论公式。

剪切角可用来衡量切屑变形程度的大小。

金属变形主要形式是相对滑移(剪切滑移)。

在纯剪切条件下,(λs=0°κr′=0°)可用剪应变ε来衡量变形程度2.1 变形系数厚度变形系数ξh=hch /hD;长度变形系数ξℓ=ℓD /ℓch;一般情况下,切削层宽度方向变化很小,根据大塑性变形时材料不可压缩的假设,则变形后体积不变,显然ξ=ξh=ξℓ变形系数一般是大于1的数,约为1.5 ~4。

切屑形成机理与切屑控制技术引言:在金属加工过程中,切割金属材料时产生的切屑往往会对加工表面质量、切削力和工具寿命等产生重要影响。

因此,研究切屑的形成机理及采取相应的切屑控制技术,对于提高金属加工的效率和质量具有重要意义。

本文将深入探讨切屑的形成机理,并介绍一些常见的切屑控制技术。

一、切屑形成机理切削过程中,切削刃对工件材料产生剪切作用,使其沿剪切面断裂形成切屑。

切屑形成的主要机理可以总结如下:1. 剪切切屑机制剪切切屑在主要为金属材料由剪切力沿着剪切面发生形变和破坏,最终形成顺着剪切面滑移的切屑。

这种切屑机制在高速切削中最为常见。

2. 挤压切屑机制挤压切屑机制主要适用于某些低可塑性金属材料,例如铸铁、铝合金等。

在切削过程中,由于材料可塑性较低,无法顺利地进行流动,使其在切削区域发生挤压而形成切屑。

3. 破碎切屑机制破碎切屑机制主要适用于一些硬度较高的材料,例如高速钢、硬质合金等。

在切削过程中,由于材料的硬度较大,切削刃与材料发生剪切作用时,材料很难产生滑移,而是发生局部破碎,最终形成破碎切屑。

二、切屑控制技术为了克服切屑对金属加工过程的不利影响,研究人员提出了多种切屑控制技术,并在实践中取得了显著的效果。

以下列举几种常见的切屑控制技术:1. 切向切削切向切削是一种通过增大切削刃的前微倒角来控制切屑形状的技术。

通过增大切削刃的前微倒角,可以使切削刃对工件材料施加的剪切力变小,从而减少切屑的形成。

2. 冷却润滑技术冷却润滑技术是通过在切削过程中对切削区域进行冷却和润滑,减少切削温度和摩擦,从而降低切削力和改善切屑的形成。

常用的冷却润滑技术包括切削液喷射冷却、切削油润滑等。

3. 切屑断裂技术切屑断裂技术是通过在切削过程中断裂切屑来改善切削效果。

在切削过程中,通过添加切削冲击、振动等外力,可以使切屑发生断裂,减少其长度和表面质量,从而提高切削效率。

4. 切削参数优化技术切削参数优化技术是通过调整切削参数,如进给速度、转速、切削深度等,来改善切屑形成和控制效果。

切屑的名词解释切屑是我们常常会在机械加工过程中遇到的一个名词。

它指的是在加工金属、木材等材料时,工具在与工件接触时切削掉的微小的颗粒状物质。

切屑的形状和大小取决于所使用的切削工具以及被加工材料的性质。

一、切屑的形成过程切屑的形成是由切削工具对被加工材料进行剪切或刮削时产生的。

当切削工具与工件接触时,由于切削工具的运动产生了剪切或刮削力,使得工件上的材料被切削下来,形成切屑。

切屑的形态可以分为几种常见的类型:连续切屑、离散切屑和螺旋切屑。

1. 连续切屑:当切削工具切削工件时,被切削下来的材料与工具之间形成了相对运动。

在这种情况下,切削力在材料上的作用是连续的,切屑会呈现连续的带状形态。

2. 离散切屑:对于某些硬度较高的材料,由于切削过程中产生的剪切力很大,材料无法保持连续的形态,因此切屑被割裂成一系列离散的小块。

3. 螺旋切屑:在某些工艺条件下,切削工具的刀齿与工件之间的相对运动会呈现出螺旋状。

这种情况下,切削力会导致切屑绕着刀具的旋转轴线形成螺旋状的形态。

二、切屑的应用领域切屑不仅仅是机械加工过程中的一个副产品,实际上它也具有着一定的应用价值。

切屑可以通过一些处理方法被重新加工利用,或者被用来进行资源回收。

1. 切屑的再利用:在一些金属加工行业中,切屑可以被收集起来进行再利用。

通过一些特殊的处理工艺,切屑可以被熔化再铸造成新型材料,这样就能够节约资源并降低生产成本。

2. 切屑的资源回收:切屑中可能含有一定比例的有价值金属或者合金元素,因此可以通过特殊的分离和提取工艺将其中的有用成分回收利用。

这样不仅可以减少环境污染,还能够实现资源的循环利用。

三、切屑的处理与环境问题虽然切屑在一些应用中具有价值,但是我们也应该注意到,切屑的处理与环境问题是一个需要重视的话题。

大量切屑的产生会给环境造成一定的污染。

1. 废水处理:在切削加工过程中,切屑往往带有润滑剂、冷却液等工艺液体,因此切屑产生后,液体的处理也是一个重要的环节。