典型牛角式浇口的模具设计

- 格式:pdf

- 大小:240.12 KB

- 文档页数:3

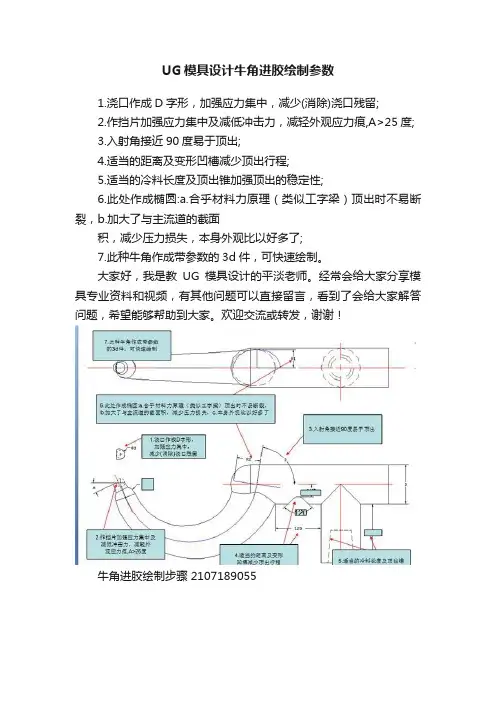

UG模具设计牛角进胶绘制参数

1.浇口作成D字形,加强应力集中,减少(消除)浇口残留;

2.作挡片加强应力集中及减低冲击力,减轻外观应力痕,A>25度;

3.入射角接近90度易于顶出;

4.适当的距离及变形凹槽减少顶出行程;

5.适当的冷料长度及顶出锥加强顶出的稳定性;

6.此处作成椭圆:a.合乎材料力原理(类似工字梁)顶出时不易断裂,b.加大了与主流道的截面

积,减少压力损失,本身外观比以好多了;

7.此种牛角作成带参数的3d件,可快速绘制。

大家好,我是教UG模具设计的平淡老师。

经常会给大家分享模具专业资料和视频,有其他问题可以直接留言,看到了会给大家解答问题,希望能够帮助到大家。

欢迎交流或转发,谢谢!

牛角进胶绘制步骤 2107189055

牛角进胶2D绘制方法 2107189055

牛角进胶UG模具设计平淡 2107189055。

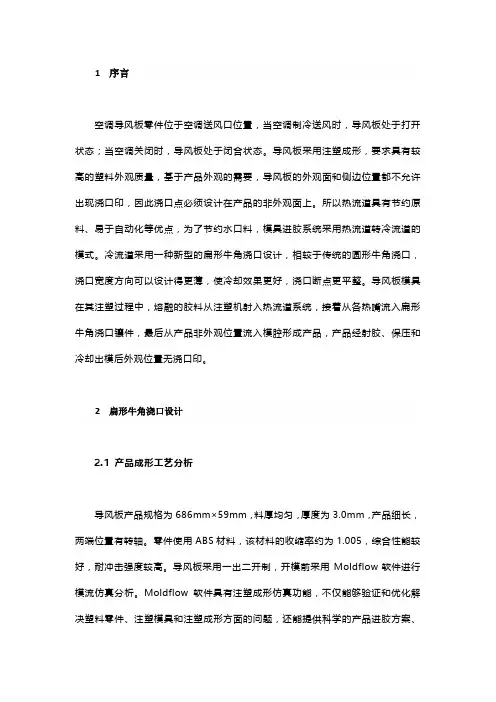

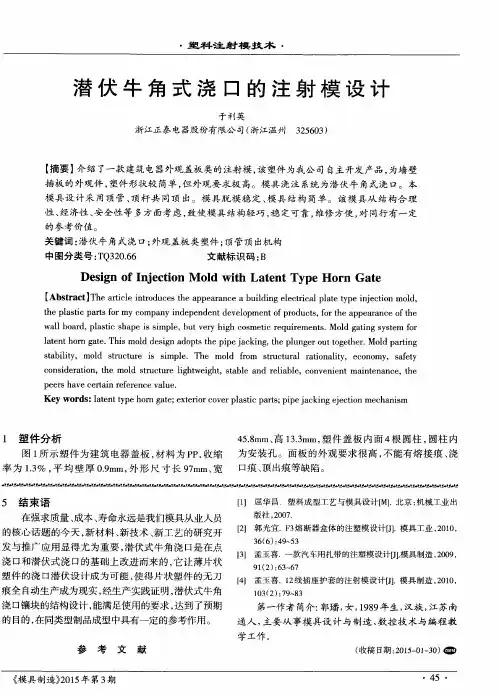

1 序言空调导风板零件位于空调送风口位置,当空调制冷送风时,导风板处于打开状态;当空调关闭时,导风板处于闭合状态。

导风板采用注塑成形,要求具有较高的塑料外观质量,基于产品外观的需要,导风板的外观面和侧边位置都不允许出现浇口印,因此浇口点必须设计在产品的非外观面上。

所以热流道具有节约原料、易于自动化等优点,为了节约水口料,模具进胶系统采用热流道转冷流道的模式。

冷流道采用一种新型的扁形牛角浇口设计,相较于传统的圆形牛角浇口,浇口宽度方向可以设计得更薄,使冷却效果更好,浇口断点更平整。

导风板模具在其注塑过程中,熔融的胶料从注塑机射入热流道系统,接着从各热嘴流入扁形牛角浇口镶件,最后从产品非外观位置流入模腔形成产品,产品经射胶、保压和冷却出模后外观位置无浇口印。

2 扁形牛角浇口设计2.1 产品成形工艺分析导风板产品规格为686mm×59mm,料厚均匀,厚度为3.0mm,产品细长,两端位置有转轴。

零件使用ABS材料,该材料的收缩率约为1.005,综合性能较好,耐冲击强度较高。

导风板采用一出二开制,开模前采用Moldflow软件进行模流仿真分析。

Moldflow软件具有注塑成形仿真功能,不仅能够验证和优化解决塑料零件、注塑模具和注塑成形方面的问题,还能提供科学的产品进胶方案、分析产品翘曲等问题[9]。

根据Moldflow模拟仿真分析结果确定导风板型腔分布,如图1所示。

为避免产品两端转轴对应外观位置缩水,每腔产品含3个浇口,为了更好地控制产品尺寸变形,其中中间热嘴分别对应1个浇口,两端热嘴对应2个浇口,模具进胶采用热流道转冷流道方式,其中冷流道使用扁形牛角浇口,胶料绕过产品外观,从非外观侧进入模腔。

图1 导风板型腔分布2.2 扁形牛角浇口镶件及其工作原理扁形牛角浇口镶件(见图2)通过设置弧形浇注通道,使浇口能够位于注塑件的非外观面上,而不是位于边缘或外观面上,从而不会对注塑件的外观造成影响。

扁形浇口镶件固定采用螺钉紧固在动模镶件上的方式,同时为了方便加工扁形牛角浇口通道,将浇口镶件一分为二,分成2个对称的零件。

模具牛角进胶设计步骤模具牛角进胶是模具制造中一个非常重要的工序。

通过合理的设计,能够达到提高生产效率、减少材料浪费的目的。

下面我们来介绍一下模具牛角进胶的设计步骤。

1.确定产品需求首先需要确定生产的产品,包括尺寸、形状、材料等方面的要求。

这对于进胶部分的设计非常重要,因为进胶部分需要和产品的形状和尺寸相适应,以便胶水能够均匀地分布在模具牛角的各个部位。

2.制定进胶方案根据产品的具体要求,制定进胶方案。

这个方案应该考虑到牛角内部结构、胶水流动路径、气泡容易产生的位置等因素。

需要尽可能地选择较少的进胶口,以避免进胶不均匀或产生气泡等质量问题。

3.绘制进胶图纸根据进胶方案,进行进胶图纸的绘制。

图纸应包括进胶孔的位置、数量、大小等细节。

需要注意的是,进胶孔不能太小,否则无法满足胶水的流动要求;进胶孔也不能太大,否则会影响模具本身的强度和稳定性。

4.模具加工在绘制好的进胶图纸的指导下,进行模具的加工。

需要特别注意的是,进胶口的位置和大小应该严格符合图纸要求,以保证胶水可以被均匀地注入到牛角内部。

5.试模在完成模具加工后,需要进行试模。

在试模过程中,需要注意观察胶水的流动情况和进胶是否均匀。

如果发现问题,需要及时进行调整。

6.调整进胶方案如果试模过程中发现进胶不均匀等问题,需要及时进行调整。

可以考虑调整进胶孔的位置、数量、大小等参数,以获得更好的胶水分布效果。

在没有得到满意的效果之前,需要持续调整和试模。

综上所述,模具牛角进胶的设计步骤包括确定产品需求、制定进胶方案、绘制进胶图纸、模具加工、试模和调整进胶方案等步骤。

每个步骤都有其重要性和必要性,需要严格按照工艺要求进行实施。

牛角进胶口设计要点

牛角进胶口设计要点:

1.入胶口的位置和角度

入胶口要设置在合适的位置和角度,以便于操作员使用。

一般情况下,入胶口应该设置在离操作员较近的面板上,这样既方便了操作员,也有利于减少模具移动的时间和频率。

2.牛角进胶口的宽度和高度

牛角进胶口的宽度和高度应该合理,以便于模具中的塑料材料能够顺畅地进入模腔中。

如果进胶口宽度和高度过小,就容易造成塑料材料的堵塞,影响模具的使用寿命。

3.牛角进胶口的材质和加工工艺

牛角进胶口的材质应该选用高强度、高硬度、抗磨损的材料,如进口特殊钢材或韧性特别好的合金钢等。

同时,在加工时也要考虑到其表面质量,避免出现毛刺等不良情况。

4.牛角进胶口的冷却系统

牛角进胶口需要设置相应的冷却系统,以保证模具在使用过程中的稳定性。

在加工过程中,塑料材料进入模具时容易产生高温,如果没有冷却系统的话,就会导致模具的变形、开裂等问题。

5.养护维修

牛角进胶口在使用过程中需要定期进行养护维修,保持其表面光洁度。

操作人员可以用刷子和喷气枪将进胶口表面的塑料残留清除干净,并用抛光机将表面打磨光洁。

总之,牛角进胶口的设计需要统筹考虑到各个因素,以保证其适用性、可靠性和经济性。

操作人员在使用过程中要注意保养和检查,确保模具的正常使用。

潜伏牛角浇口-标准化,

本帖最后由lsq0430 于2010-12-23 17:29 编辑

潜伏浇口器又名牛角浇口器是代替推切式,拉切式、二次浇道式的浇口潜伏模式,推切式的浇口塑件表面由于高压会产生白晕,且浇口仍需人工削除。

拉切式会在塑件表面留有浇口痕迹。

二次浇道式与推拉式有同样的弊端。

潜伏浇口器简化了模具浇口结构,它利用隧道式在产品壁厚端面进浇,这种浇道结构切断方式保证了塑料产品的顺畅脱离,浇口顶端无明显痕迹,相对其他潜伏模式的塑料进浇阻力降低了许多,使塑件质量达到了更高的层次。

特点

1、脱模时浇口与模具自动分离;

2、浇口部分形成标准件,更换方便;

3、适合平面或薄壁型塑料件;

4、以浇嘴口直径r1分类为:1.5mm、2mm、2.25mm、2.5mm四种规格;

5、利用标准浇口器垫块可以调节安装高度。

安装

1、根据塑料的硬度不同,浇口的浇嘴与流道顶杆顶出点之间应该保持4-7个流道直径的距离,以便浇口保证因自身附着力而留下足够的脱模空间(空间大约需要2-5个的流道直径)。

2、可根据需要选用浇口标准垫块:L=15mm、25mm、35mm、45mm,并可根据模板高度对垫块进行调整。

3、流道及浇嘴部分可根据模具情况再加工。

上传不了图纸和图片可以加我扣扣:1007382111提供详细资料给大家,但愿能帮到需要的朋友们。

文件名: 正梓源模具设计指引第三章.牛角进胶设计指引文件编号:作成/日期:张传寿版本: v1.0 审核/日期:张传寿页码: 2/ 10 核准/日期:张传寿4.0正文内容4.1牛角进胶的定义4.1.1塑胶产品在注塑过程中,塑胶从流道进到产品所经过的路线是曲线(如弯曲的牛角)的进胶方式是牛角进胶。

4.2牛角进胶的类型4.2.1由于牛角进胶适用范围广,所以牛角进胶的类型也有多种,可分为:4.2.1.1进胶点低于外分形面,此类进胶大多数都是点在骨位的侧面或者底面。

在产品上很容易找到此类进胶的位置,因此我们设计的牛角进胶大多数都属于此类进胶。

由于此类进胶的进胶点低于分形面,它受到的顶出阻力相对也小,此类进胶比较易于顶出。

4.2.1.2进胶点平外分形面,此类进胶一般都是在点产品的表面,此类型的进胶在产品上也很容易找到它的位置,因此此类型的进胶我们也是常常设计到。

由于此类进胶的进胶点与分形面平,它受到的顶出阻力比上一类型要大一点,此类进胶也是易于顶出。

4.2.1.3进胶点高于外分形面,此类进胶大多都是用在电池盖上,由于此类进胶的进胶点高于分形面,有些还高很多,因此此类进胶受到的顶出阻力会很大,顶出非常困难,我们遇到此类进胶要特别注意。

4.2.1.4大牛角进胶,有些产品要求进胶点尽量近产品中心(不能前模进胶的)这样我们就要设计成大牛角进胶。

大牛角进胶由于夸度大,要正常顶出是不成的,所以大牛角进胶在顶出时只是把牛角顶松,再由人手轻松的将流道部分取出。

文件名: 正梓源模具设计指引第三章.牛角进胶设计指引文件编号:作成/日期:张传寿版本: v1.0 审核/日期:张传寿页码: 3/ 10 核准/日期:张传寿进胶点低于外分形面(如下图)进胶点与外分形面平(如下图)进胶点高于外分形面(如下图)文件名: 正梓源模具设计指引第三章.牛角进胶设计指引文件编号:作成/日期:张传寿版本: v1.0 审核/日期:张传寿页码: 4/ 10 核准/日期:张传寿4.3牛角镶件的材料及设计注意事项4.3.1.牛角入水镶件的设计牛角入水镶件一律采用右图加斜度的拼镶设计方式,材质使用SKD61/淬火至HRC50~52度一面做1度斜度,加一级8~12mm平面,.以利于控制瓣合处披锋及生产中的修模。

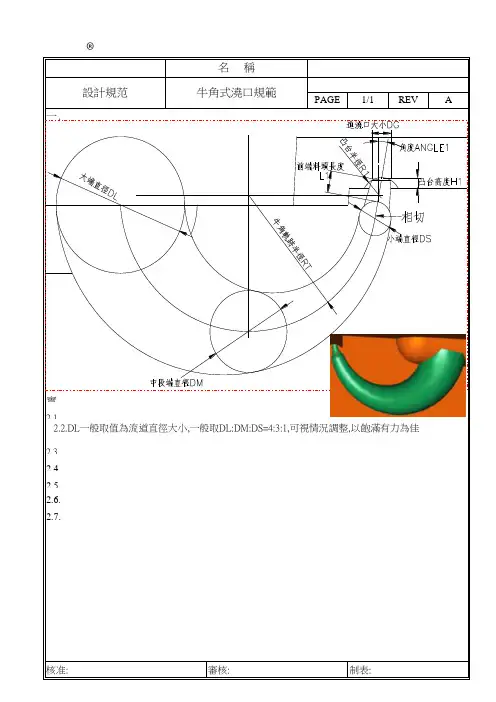

®

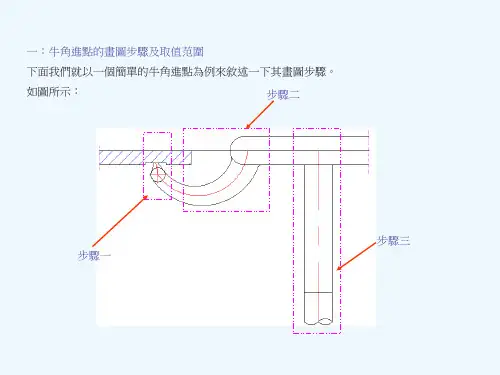

一.牛角式澆口規范實例二.實例說明

2.1.潛伏式澆口如上圖一所示,各取值參考如下

2.3.RT視情況調整,但其圓心必須在流道面以上;RT值不可過小,以加強其彎曲撓度.

2.4.DG 大小視產品大小肉厚定值,一般取直徑 0.6,0.8,1,1.2,1.5,2MM

2.5.由DG 設R1和H1. 2*R1=(1.5~2)DG; H1=0.3~0.5MM.防止Gate 斷裂殘余部分超出產品面

2.6.牛角末端直綫部分軌跡一般與 牛角 RT 相切 ﹐角度 ANGLE1不益過大﹐為 10~30度

2.7.前端直綫料頭長度LI=1MM 左右

制表:

設計規范

A

核准:審核: 2.2.DL一般取值為流道直徑大小,一般取DL:DM:DS=4:3:1,可視情況調整,以飽滿有力為佳

名 稱

牛角式澆口規範PAGE 1/1REV。

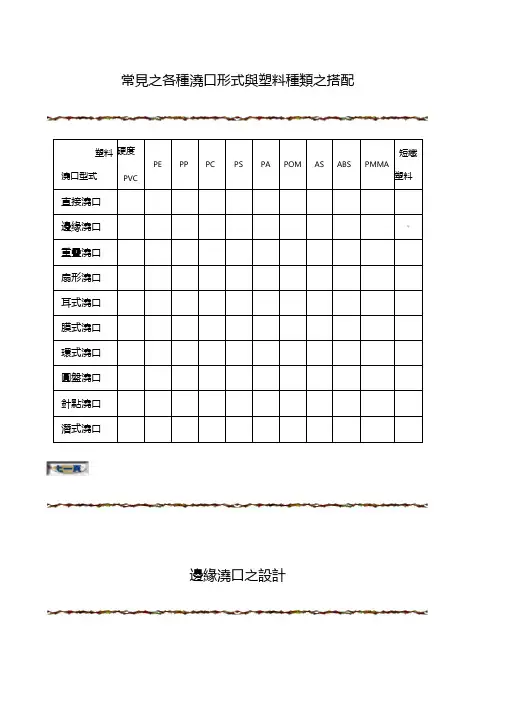

常見之各種澆口形式與塑料種類之搭配邊緣澆口之設計h=nXW=n<V A/C, C=30L=0.5 〜0.075 mm (0.02 〜0.03 in) W:澆口寬度h:澆口深度(mm 或in ) L:澆口面長度 t:塑件肉厚(m 或in )n:塑料參數A:模穴表面積(m22或 in? C:經驗參數,一般為30.重疊式澆口設計澆口類型 重疊式澆口設計設計原則備注塑料n值PVC0.9 CA.PMMA.Nylon0.8 PC. PP. PA0.7 PE. PS0.6L 仁 0.5 〜0.75(伽)(0.02 〜 0.03 in )w=n<V A /CL1:澆口面長度(見矩形澆口設L2:澆口長度計)h=nX L2=h+0.5 W W:澆口寬度 h:澆口深度(mm 或C:經驗參數,一般圖形設計原則in)L:澆口面長度 t:塑件肉厚(mm 或備注in)n:塑料參數 A:或 in2) 塑料n值PVC0.9CA.PMMA.Nylon0.8 PC. PP. PA >0.7PE. PS0.6為30.BACKTOTQP澆口類型 圖形L=1.3 mm扇形澆口之設計扇形澆口之設計W=rKV A/q 見矩形澆口設計)設計原則h1= nX h2=W< h1/D W:澆口寬度 h:澆口深度(mm或in)備注L:澆口面長度 t:塑件肉厚(m 或 in)n:塑料參數塑料n值PVC0.9CA.PMMA.Nylon0.8 PC. PP. PA0.7 PE. PS0.6A:模穴表面積(m22或in2)C:經驗參數,一般為30.® BACK TO TOP耳式式澆口設計澆口類型耳式式澆口設計圖形矩形澆口(I)設耳槽(II): W=D計:h=0.9 K h=nXL 三1.5 xW=n<V A/C,設計原則 DC=30W:耳槽寬度L=0.5 〜0.075h:耳槽深度mmL:耳槽長度(0.02 〜0.03in)W:澆口寬度 h:澆口深度(mm 或 in)或 in2)C:經驗參數,一般為30.膜式澆口之設計澆口類型 膜式澆口之設計圖形備注L:澆口面長度 t:塑件肉厚(mm 或in)n:塑料參數 A:塑料n值PVC0.9 CA.PMMA.Nylon0.8 PC. PP. PA0.7 >PE. PS0.6⑥ BACK TO TCP:g]L=0.5 〜1.0 mm設計1:較易分離澆道系統設計2:內徑重要時設計原則w=n< tL1>h1w:澆口寬度h:澆口深度(m或備注L:澆口面長度t:塑件肉厚(mm或n:塑料參數塑料n值PVC 0.9CA.PMMA.Nylon0.8PC. PP. PA 0.7PE. PS 0.6 in)in)環式澆口之設計外環式澆口之設計L=0.5 〜1.5 mh=2/3t & 〜2)2短L /T 比塑件 k= {'4,長L/T 比塑件h=2tD1= t+1.5 mm D2=2t S1=1.2 mm S2=0.4 mm澆口類型內環式澆口之設計澆口類型 圓形截面 矩形截面丄TD= T+1.5 mm 詔/3t+K 設計原則設計原則D=t+1.5 mm L=0.5 〜1.5 m h=1 〜2 mm@ BACK TO TCP環式澆口之設計圖形,TW設計原則D= T+1.5 m 詔/3t+KL=0.5 〜1.5 m h=2/3t & 〜2)k=卩短L/T比塑件4,長L/T比塑件h=2tD1=t+1.5 mmD2=2tS1=1.2 mmS2=0.4 mm澆口類型內環式澆口之設計圖形設計原則D=t+1.5 mL=0.5 〜1.5 m h=1 〜2 m~ g ; BACK TO 70P圓盤式澆口設計0 =45-雨傘式澆口 h=0.6 〜1t R1=2〜3r雨傘式澆口設計 圓盤式澆口設計L=0.7 〜1.2 mm h=0.9 禾0 =90-圓盤式澆口R2=2〜3r R3=3〜5r備注h:澆口深度(mm或in)L:澆口面長度t:塑件肉厚(m或in)圓盤式澆口設計⑥ SACK TO TCPR3=3〜5rh:澆口深度(mm 或in )備L:澆口面長度注t:塑件肉厚(m 或in )澆 口 類 型 雨傘式澆口設計 圓盤式澆口設計i n設 計 原 則0 =90-圓盤式澆口 9 =45-雨傘式澆口 h=0.6 〜1t R1=2〜3r R2=2〜3r L=0.7 〜1.2 mm h=0.9 禾BACK TO TOP。

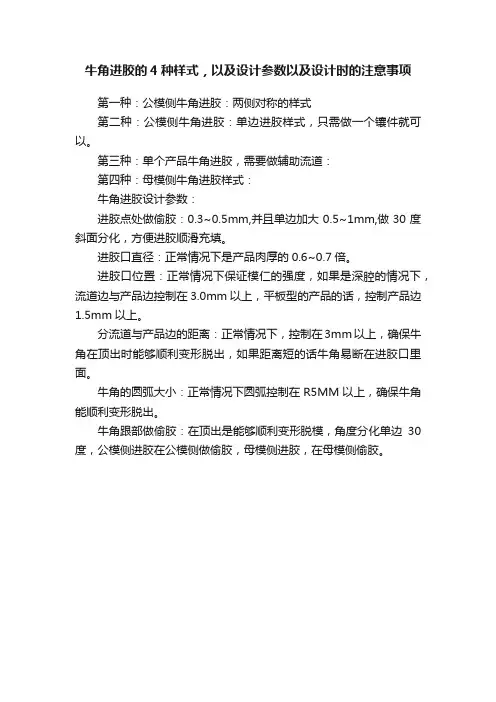

牛角进胶的4种样式,以及设计参数以及设计时的注意事项

第一种:公模侧牛角进胶:两侧对称的样式

第二种:公模侧牛角进胶:单边进胶样式,只需做一个镶件就可以。

第三种:单个产品牛角进胶,需要做辅助流道:

第四种:母模侧牛角进胶样式:

牛角进胶设计参数:

进胶点处做偷胶:0.3~0.5mm,并且单边加大0.5~1mm,做30度斜面分化,方便进胶顺滑充填。

进胶口直径:正常情况下是产品肉厚的0.6~0.7倍。

进胶口位置:正常情况下保证模仁的强度,如果是深腔的情况下,流道边与产品边控制在3.0mm以上,平板型的产品的话,控制产品边1.5mm以上。

分流道与产品边的距离:正常情况下,控制在3mm以上,确保牛角在顶出时能够顺利变形脱出,如果距离短的话牛角易断在进胶口里面。

牛角的圆弧大小:正常情况下圆弧控制在R5MM以上,确保牛角能顺利变形脱出。

牛角跟部做偷胶:在顶出是能够顺利变形脱模,角度分化单边30度,公模侧进胶在公模侧做偷胶,母模侧进胶,在母模侧偷胶。

®

一.牛角式澆口規范實例二.實例說明

2.1.潛伏式澆口如上圖一所示,各取值參考如下

2.3.RT視情況調整,但其圓心必須在流道面以上;RT值不可過小,以加強其彎曲撓度.

2.4.DG 大小視產品大小肉厚定值,一般取直徑 0.6,0.8,1,1.2,1.5,2MM

2.5.由DG 設R1和H1. 2*R1=(1.5~2)DG; H1=0.3~0.5MM.防止Gate 斷裂殘余部分超出產品面

2.6.牛角末端直綫部分軌跡一般與 牛角 RT 相切 ﹐角度 ANGLE1不益過大﹐為 10~30度

2.7.前端直綫料頭長度LI=1MM 左右

制表:

設計規范

設計技術資料

A

核准:審核: 2.2.DL一般取值為流道直徑大小,一般取DL:DM:DS=4:3:1,可視情況調整,以飽滿有力為佳

名 稱牛角式澆口規範PAGE 1/1REV 文件編號DOCUMENT NO.。

®

一.牛角式澆口規范實例二.實例說明

2.1.潛伏式澆口如上圖一所示,各取值參考如下

2.3.RT視情況調整,但其圓心必須在流道面以上;RT值不可過小,以加強其彎曲撓度.

2.4.DG 大小視產品大小肉厚定值,一般取直徑 0.6,0.8,1,1.2,1.5,2MM

2.5.由DG 設R1和H1. 2*R1=(1.5~2)DG; H1=0.3~0.5MM.防止Gate 斷裂殘余部分超出產品面

2.6.牛角末端直綫部分軌跡一般與 牛角 RT 相切 ﹐角度 ANGLE1不益過大﹐為 10~30度

2.7.前端直綫料頭長度LI=1MM 左右

制表:

設計規范

設計技術資料

A

核准:審核: 2.2.DL一般取值為流道直徑大小,一般取DL:DM:DS=4:3:1,可視情況調整,以飽滿有力為佳

名 稱牛角式澆口規範PAGE 1/1REV 文件編號DOCUMENT NO.。