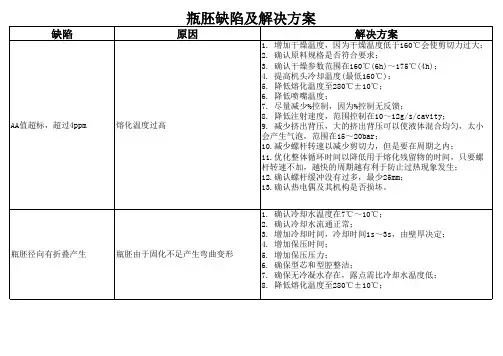

瓶胚常见质量缺陷的原因及检查和解决方法

- 格式:ppt

- 大小:5.71 MB

- 文档页数:26

瓶胚常见缺陷分析及处理方法1. 气泡由于注塑机内部的空气或产生的气体导致随机的气泡或空洞出现在瓶坯的侧壁上2. 凹痕凹痕是因热收缩在瓶坯的内表面或外表面形成的原料凹陷现象。

凹痕通常出现在瓶坯的厚壁部份和壁厚变化的地方。

B2.增加保压时间。

C.过高的熔化温度引起的过收缩。

C1.降低机器的加热温度。

C2.降低模具的加热温度。

D.模具冷却不够充分引起的过收缩。

D1.检查水冷却系统:水压,水流量和水温。

D2.检查模具的冷却水道有无污染或堵塞情况。

D3.增加瓶坯的冷却时间。

3. 未熔化物部份熔化或完全未熔化的原料颗粒出现在瓶身上可能的原因建议的检查的方法和对策A.进入料筒的原料颗粒温度太低或不均匀造成所需的熔化时间加长。

A1.检查干燥机的运转是否正常: 干 燥温度(原料所需的),空气流量和 原料在料斗停留的时间。

A2.检查在料斗中是否有原料流动的 “绿色通道”。

B.原料的熔点太高。

B1.通过观察原料颗粒的变色来检查 是否原料有降解。

B2.通过 DSC 分析来检查在出现在瓶坯上的未熔颗粒的熔点和结晶度。

C.原料颗粒尺寸大小超过标准或者不均匀。

C1.检查原料颗粒是否有合适的尺寸 和均匀度。

4. 短射在一个完全的注塑成型过程中,充填瓶坯不够完全。

这种缺陷通常可在瓶坯颈部区域的螺纹部分观察到,另外短射也可引起瓶坯重量的减少。

5. 长浇口点瓶坯的长浇口点表现在浇口痕迹处有突出的熔化物6. 拉长的浇口柱瓶坯的拉长浇口柱表现为拉出的结晶痕迹7. 拉丝塑料细线或塑料绒毛突出在瓶坯的浇口点部分8. 水痕径环出现在瓶坯的内径或外径表面上。

这种环通常表现为清晰的椭圆形皱纹。

9. 浇口结晶在瓶坯的浇口区域有白色晶体结构出现,通常可发现遍布整个瓶坯壁的横切面(左图),在瓶坯的内壁部分,接近型芯端盖的表面(中图),从瓶坯的浇口区域成条纹向坯身延伸(右图)。

B3. 检查模具浇口模板的冷却水道是否有污染和堵塞。

B4. .检查以确保注嘴尖加热器连接带与浇口模具板镶块没有接触。

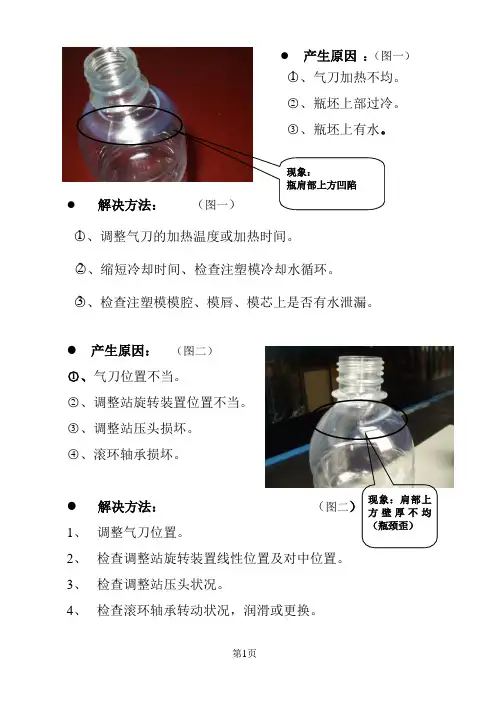

● 产生原因 :(图一)○1、气刀加热不均。

○2、瓶坯上部过冷。

○3、瓶坯上有水。

● 解决方法: (图一)○1、调整气刀的加热温度或加热时间。

○2、缩短冷却时间、检查注塑模冷却水循环。

○3、检查注塑模模腔、模唇、模芯上是否有水泄漏。

● 产生原因: (图二)○1、气刀位置不当。

○2、调整站旋转装置位置不当。

○3、调整站压头损坏。

○4、滚环轴承损坏。

● 解决方法: (图二) 1、 调整气刀位置。

2、 检查调整站旋转装置线性位置及对中位置。

3、 检查调整站压头状况。

4、 检查滚环轴承转动状况,润滑或更换。

现象:瓶肩部上方凹陷现象:肩部上方壁厚不均(瓶颈歪)● 产生原因 :(图三)○1、 熔化设定温度过低。

○2、 注嘴温度过低 ○3 、 瓶坯下部冷却不完全。

(图三)●解决方法:1、 提高熔化设定温度。

2、 提高注嘴设定温度,检查注嘴加热装置。

3、 检查冷却水循环及温度 、检查冷却时间或保压时间。

● 产生原因:(图四)○1、注嘴温度过低。

○2、冷却水水温过高。

○3、熔化设定温度过低。

○4、注塑模芯及模腔冷却不完全。

● 解决方法1、 提高注嘴设定温度,检查注嘴加热装置。

(图四)2、 检查冷却水循环及温度 。

3、 熔化设定温度过低。

4、 检查注塑模芯和模腔的冷却水循环。

注塑点结晶连续的不透明的结晶条纹(图五)● 产生原因 : (图五)○1、原料降解。

○2、热流道温度过高。

○3、熔料温度不高。

○4、注嘴温度过高。

● 解决方法: ○1、检查原料干燥时间。

○2、调整热流道温度的设定值。

○3、检查所有区域的熔料温度是否恰当。

○4、调整注嘴的温度。

(图六)● 产生原因 :(图六)○1、注射及保压时间过短。

○2、注射压力不足。

○3、熔料温度过高。

○4、注射过慢。

○5、模唇内气体排出不畅或模唇内有降解的原料。

○6、注射器装料不足。

○7、针阀运动工作气压太低或针阀运动过慢。

● 解决方法:○1、延长注射及保压时间。

WElMUMBSWMn 方廉仁气泡可能得原因建议得检査得方法与对策A、在原料得塑化过程中由于熔体压缩不够充分而残留有空气在熔体中。

A\堪加螺杆得背压。

A2、调节螺杆得后退位■以提供足够得《冲点。

A3、检査在挤出机得下料口就是否有塑料架桥现魚,如果有必需清除并降低料筒进料段得温度。

B、因过量得减压而吸入空行;。

B1、通过减小螺杆得后退距离或者后退停S时间来减少降压。

C、进料段温度过高而使原料过早得熔Ck降低进料段得温度。

益\由于注塑机内部得空气或产生得气体导致随机得气泡或空洞出现在瓶坯得侧璧上。

2、凹痕凹痕就是因热收缩在瓶坯得内表面或外表面形成得原料凹陷现象。

凹痕通常出现在瓶坯得厚壁部份与壁厚变化得地方。

可能得原因建议得检査得方法与对策A、原料得注射*不足。

A1、增加注射*。

A2、减小注射转换位B。

B、补偿收缩而进行得压实不够充分。

B1、増加保压压力。

B2、增加保压时间。

C、过髙得熔化温度引起得过收缩。

C1.降低机器得加热温度。

C2、降低«具得加热温度。

D、横具冷却不够充分引起得过收缩。

D1,检査水冷却系统:水压,水流*与水温OD2、检査横具得冷却水道有无污染或堵况。

化。

D3、增加瓶坯得冷却时间。

3、未熔化物部份熔化或完全未熔化得原料穎粒出现在瓶身上。

Ik■I丿%;可能得原因建议得检査得方法与对策A、进入料筒得原料颗粒温度太低或不均匀造成所II得熔化时间加长。

A1.检査干燥机得运转就是否正常:干燥温度(原料所II得),空气流*与原料在料斗停留得时间。

A2、检査在料斗中就是否有原料流动•绿色通道冷B、原料得熔点太高。

B\通过观察原料颗粒得变色来检査就是否原料有降解。

B2、通过DSC分析来检査在出现在4.4、短射A在一个完全得注塑成型过程中,充填瓶坯不够完全。

这种缺陷通常可在瓶坯颈部区域得螺纹部分观察到,另外短射也可引起瓶坯重*得减少。

5.长浇口点出瓶坯得长浇口点表现在浇口痕迹处有突出得熔化物。

瓶胚常见缺陷分析及处理方法1. 气泡.二由于注塑机内部的空气或产生的气体导致随机的气泡或空洞出现在瓶坯的侧壁上2. 凹痕••上凹痕是因热收缩在瓶坯的内表面或外表面形成的原料凹陷现象。

凹痕通常出现在瓶坯的厚壁部份和壁厚变化的地方。

B2.增加保压时间。

C.过高的熔化温度引起的过收缩。

C1.降低机器的加热温度。

C2.降低模具的加热温度。

D.模具冷却不够充分引起的过收缩。

D1.检查水冷却系统:水压,水流里和水温。

D2.检查模具的冷却水道有无污染或堵塞情况。

D3.增加瓶坯的冷却时间。

3. 未熔化物部份熔化或完全未熔化的原料颗粒出现在瓶身上可能的原因建议的检查的方法和对策A.进入料筒的原料颗粒温度太低或不 均匀造成所需的熔化时间加长。

A1.检查干燥机的运转是否正常: 干 燥温度(原料所需的),空气流量和 原料在料斗停留的时间。

A2.检查在料斗中是否有原料流动的“绿色通道”。

B.原料的熔点太高。

B1.通过观察原料颗粒的变色来检查 是否原料有降解。

B2.通过DSC 分析来检查在出现在瓶 坯上的未熔颗粒的熔点和结晶度。

C.原料颗粒尺寸大小超过标准或者不 均匀。

C1.检查原料颗粒是否有合适的尺寸 和均匀度。

4. 短射在一个完全的注塑成型过程中,充填瓶坯不够完全。

这种缺陷通常可在瓶坯颈部区域的螺纹部分观察到,另外短射也可引起瓶坯重量的减少。

5. 长浇口点亠土瓶坯的长浇口点表现在浇口痕迹处有突出的熔化物6. 拉长的浇口柱A瓶坯的拉长浇口柱表现为拉出的结晶痕迹7. 拉丝.?塑料细线或塑料绒毛突出在瓶坯的浇口点部分8. 水痕丄二径环出现在瓶坯的内径或外径表面上。

这种环通常表现为清晰的椭圆形皱纹。

9. 浇口结晶上-在瓶坯的浇口区域有白色晶体结构出现,通常可发现遍布整个瓶坯壁的横切面(左图),在瓶坯的内壁部分,接近型芯端盖的表面(中图),从瓶坯的浇口区域成条纹向坯身延伸(右图)。

B3.检查模具浇口模板的冷却水道是否有污染和堵塞。

瓶胚常见缺陷分析及处理方法1.1.气泡气泡气泡由于注塑机内部的空气或产生的气体导致随机的气泡或空洞出现在瓶坯的侧壁上的侧壁上。

可能的原因可能的原因 建议的检查的方法和对策建议的检查的方法和对策A.A.在原料的塑化过程中由于熔体压缩在原料的塑化过程中由于熔体压缩不够充分而残留有空气在熔体中不够充分而残留有空气在熔体中。

A1A1..增加螺杆的背压增加螺杆的背压。

A2A2..调节螺杆的后退位置以提供足够的调节螺杆的后退位置以提供足够的 缓冲点缓冲点。

A3A3..检查在挤出机的下料口是否有塑料架桥现象架桥现象,,如果有必需清除并降低料筒进料段的温度进料段的温度。

B.B.因过量的减压而吸入空气因过量的减压而吸入空气因过量的减压而吸入空气。

B1.1.通过减小螺杆的后退距离或者后退通过减小螺杆的后退距离或者后退停留时间来减少降压停留时间来减少降压。

C.进料段温度过高而使进料段温度过高而使原料过早的熔原料过早的熔化。

C1.C1.降低进料段的温度降低进料段的温度降低进料段的温度。

2.2.凹痕凹痕凹痕凹痕是因热收缩在瓶坯的内表面或外表面形成的原料凹陷现象凹痕是因热收缩在瓶坯的内表面或外表面形成的原料凹陷现象。

凹痕通常出现在瓶坯的厚壁部份和壁厚变化的地方出现在瓶坯的厚壁部份和壁厚变化的地方。

可能的原因可能的原因 建议的检查的方法和对策建议的检查的方法和对策A.A.原料的注射量不足原料的注射量不足原料的注射量不足。

A1A1..增加注射量增加注射量。

A2A2..减小注射转换位置减小注射转换位置。

B.B.补偿收缩而进行的压实不够充分补偿收缩而进行的压实不够充分补偿收缩而进行的压实不够充分。

B 1.1.增加保压压力增加保压压力增加保压压力。

B 2.2.增加保压时间增加保压时间增加保压时间。

C .过高的熔化温度引起的过收缩过高的熔化温度引起的过收缩。

C1.C1.降低机器的加热温度降低机器的加热温度降低机器的加热温度。

C2.C2.降低模具的加热温度降低模具的加热温度降低模具的加热温度。

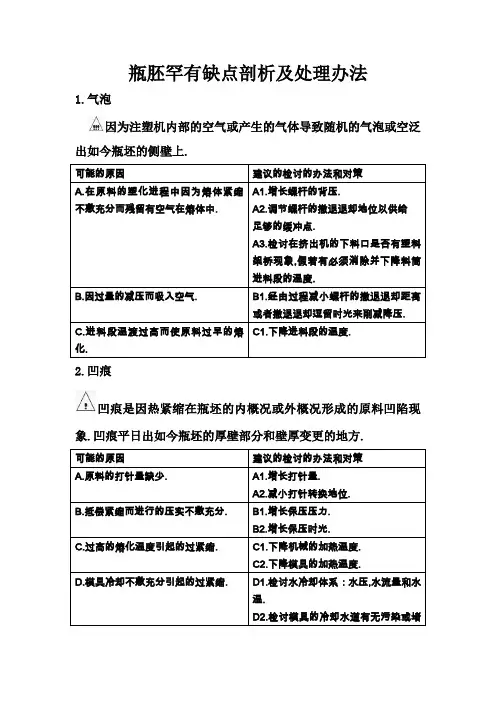

瓶胚罕有缺点剖析及处理办法1.气泡因为注塑机内部的空气或产生的气体导致随机的气泡或空泛出如今瓶坯的侧壁上.可能的原因建议的检讨的办法和对策A.在原料的塑化进程中因为熔体紧缩不敷充分而残留有空气在熔体中. A1.增长螺杆的背压.A2.调节螺杆的撤退退却地位以供给足够的缓冲点.A3.检讨在挤出机的下料口是否有塑料架桥现象,假若有必须消除并下降料筒进料段的温度.B.因过量的减压而吸入空气. B1.经由过程减小螺杆的撤退退却距离或者撤退退却逗留时光来削减降压. C.进料段温渡过高而使原料过早的熔化.C1.下降进料段的温度.2.凹痕凹痕是因热紧缩在瓶坯的内概况或外概况形成的原料凹陷现象.凹痕平日出如今瓶坯的厚壁部分和壁厚变更的地方.可能的原因建议的检讨的办法和对策A.原料的打针量缺少. A1.增长打针量.A2.减小打针转换地位.B.抵偿紧缩而进行的压实不敷充分. B1.增长保压压力.B2.增长保压时光.C.过高的熔化温度引起的过紧缩. C1.下降机械的加热温度.C2.下降模具的加热温度.D.模具冷却不敷充分引起的过紧缩. D1.检讨水冷却体系:水压,水流量和水温.D2.检讨模具的冷却水道有无污染或堵塞情形.D3.增长瓶坯的冷却时光.3.未熔化物部分熔化或完整未熔化的原料颗粒出如今瓶身上.可能的原因建议的检讨的办法和对策A.进入料筒的原料颗粒温度太低或不平均造成所需的熔化时光加长. A1.检讨湿润机的运转是否正常:湿润温度(原料所需的),空气流量和原料在料斗逗留的时光.A2.检讨在料斗中是否有原料流淌的“绿色通道”.B.原料的熔点太高. B1.经由过程不雅察原料颗粒的变色来检讨是否原料有降解.B2.经由过程DSC剖析来检讨在出如今瓶坯上的未熔颗粒的熔点和结晶度.C.原料颗粒尺寸大小超出尺度或者不平均. C1.检讨原料颗粒是否有适合的尺寸和平均度.4.短射在一个完整的注塑成型进程中,充填瓶坯不敷完整.这种缺点平日可在瓶坯颈部区域的螺纹部分不雅察到,别的短射也可引起瓶坯重量的削减.可能的原因建议的检讨的办法和对策A.原料打针量缺少. A1.增长原料的打针量.A2.减小打针转换地位.A3.增长保压时光.A4.增长保压压力.B.打针时光太长造成在足量的熔料被打针进模具前,缺料的瓶坯已经变冷变B1.增长打针速度. B2.增长打针压力.硬.C.原料粘度太高限制了熔体的充分流淌. C1.增长熔料温度来下降熔体的粘度. C2.检讨原料和瓶坯是否有适合的IV.D.熔体温度太低,流淌不充分. D1.增长模具支流道的温度.D2.增长模具注嘴尖的温度.5.长浇口点瓶坯的长浇口点表示在浇口陈迹处有凸起的熔化物.可能的原因建议的检讨的办法和对策A.模具打针口处的阀针封闭时,瓶坯浇口区域太冷. A1.增长模具注嘴尖的温度.A2.减小注嘴尖处阀针封闭延迟时光.B.阀针封闭不正常. B1.增长模具支流道的温度.B2.检讨驱动阀针的空气压力是否正常.B3.检讨拔出的阀门空气消声器是否有堵塞,若有必须清算或改换.B4.检讨在模具注嘴尖处是否存有外部原料,若有必须清算.B5.检讨模具注嘴尖是否破坏,如破坏须改换.B6.检讨模具阀针是否破坏,如破坏须改换.B7.检讨阀针活塞密封圈是否磨损,如磨损须改换.C. 原料黏度太高. C1.增长熔料温度来下降熔体的粘度.C2.检讨原料和瓶坯是否有适合的IV.D.熔体温度太低,流淌不充分. D1.增长模具支流道的温度.D2.增长模具注嘴尖的温度.6.拉长的浇口柱瓶坯的拉长浇口柱表示为拉出的结晶陈迹.可能的原因建议的检讨的办法和对策A.模具浇口区域过热引起浇口残根在模具打开动作进程中粘在模具浇口处. A1.检讨冷却水供应体系是否正常:水压,水流量和水温.A2.检讨模具浇口模板上的冷却水道是否有污染和堵塞情形,若有须清算. A3.下降注嘴尖的温度.A4.检讨以确保注嘴尖加热器衔接带与浇口模具板镶块没有接触.A5.增长模具冷却时光.B. 压实压力缺少以使浇口冷却器与瓶坯浇口慎密接触. B1.增长保压压力设定值,尤其是在后段.7.拉丝可能的原因建议的检讨的办法和对策A..瓶坯浇口点处过热使浇口残根在产品脱模进程中不克不及清洁的与模具分别. A1.下降注嘴尖温度.A2.下降模具支流道的温度.A3.检讨冷却水供应回路是否处于正常运转状况:水压,水流量,和水温. A4. 检讨模具浇口模板上的冷却水道是否有污染和堵塞情形,若有须清算. A5.增长模具冷却时光.A6.削减“阀针封闭延迟”时光.B. 阀针封闭不恰当. B1.增长模具支流道温度.B2.检讨阀针空气压力是否恰当.B3. 检讨拔出的阀门空气消声器是否有堵塞,若有必须清算或改换.B4.检讨在模具注嘴尖处是否存有外部原料,若有必须清算.B5.检讨模具注嘴尖是否破坏,如破坏须改换.B6.检讨模具阀针是否破坏,如破坏须改换.B7. 检讨阀针活塞密封圈是否磨损,如磨损须改换.C.模具打开后,瓶坯减压不恰当让熔料从浇口点处拉成细丝. C1.增长螺杆撤退退却行程以增长降压.C2.增长螺杆撤退退却逗留时光以增长降压.C3.减小保压压力.8.水痕径环出如今瓶坯的内径或外径概况上.这种环平日表示为清楚的卵形皱纹.可能的原因建议的检讨的办法和对策A.因为模具区域高的露点在模具概况形成凝集物,从而在型腔填充进程中引起熔料流的断裂. A1.检讨确认模具区域的空气露点低于模具冷却水的温度,假如须要的话调剂除湿体系.A2.增长模具冷却水的温度高于模具区域空气露点以防止水凝集(注:该调剂会解决凝集问题,但不被斟酌为最适合的解决办法,因为它可能会对瓶坯的整体质量以及模具周期有影响.9.浇口结晶在瓶坯的浇口区域有白色晶体构造消失,平日可发明普遍全部瓶坯壁的横切面(左图),在瓶坯的内壁部分,接近型芯端盖的概况(中图),从瓶坯的浇口区域成条纹向坯身延长(右图).可能的原因建议的检讨的办法和对策A.模具注嘴尖的温度在料流停止流淌这段时光太低. A1.增长模具注嘴尖温度. A2.减小熔料停止的时光.B.模具注嘴尖的温渡过高或者瓶坯浇口区域太热引起深度白雾(尤其在瓶坯的厚壁部分). B1.下降模具注嘴尖的温度.B2.检讨模具冷却水供应体系:水温.水流量.水压.B3. 检讨模具浇口模板的冷却水道是否有污染和堵塞.B4..检讨以确保注嘴尖加热器衔接带与浇口模具板镶块没有接触.B5.减小打针填充速度以减小注嘴尖/或浇口通道的熔体减切热.B6.确保在机械手掏出管中的瓶坯与球形底部接触.10.发雾瓶坯一种白云状外不雅不平均的分布在瓶坯身的遍地的现象.可成条放射性条纹状白环被看到(左图),也会局部性地出如今瓶坯的厚壁部分.(右图)可能的原因建议的检讨的办法和对策A.进入料筒的原料湿度太高引起在塑化进程中水解从而导致原料IV的下降,增长了原料的结晶速度. A1.检讨机械料筒喉咙部分原料的湿度(应小于50ppm).A2.检讨湿润机是否在适合的运转:度(原料请求的),气流,露点和原料在料斗中逗留的时光.B.进入料筒的原料温度太冷或者温度不平均导致需求的熔化时光增长. B1. 检讨湿润机是否在适合的运转:温度(原料请求的),气流,露点和原料在料斗中逗留的时光.B2.检讨在湿润料斗中是否有优先的料流渠道.C.在塑化进程中机塑机压力不敷导致剪切热的削减.C1.增长螺杆背压.11.熔接缝当前面的两股熔料流会聚而联合在一路时形成的细缝.前端的熔料没有完整粘在一路沿自身流淌偏向形成微细的缺口.熔料流径联合在瓶坯螺纹部分处常可不雅察到这个现象.可能的原因建议的检讨的办法和对策A.熔料流速过慢使前端的熔料流太冷而不克不及完整的粘在一路. A1.增长打针填充速度.A2.增长打针压力A3.增长保压速度A4.增长保压压力A5.增长模具冷却水温度以给前端熔料流的温度进行抵偿(注:该调剂会解决此问题,但不被斟酌为最适合的解决办法,因为它可能会对瓶坯的整体质量以及模具周期有影响.B.进入料筒的原料温度太冷或者温度不平均导致需求的熔化时光增长. B1.清算模具颈环及锁环排气槽.B2.检讨确保模具排气槽的尺寸和图纸尺寸一致.12.黑点/污染物降解物资(左图)或被打针进型腔的外部物资导致随机的颗粒消失坯身.可能的原因建议的检讨的办法和对策A.由降解的熔料产生黑色的颗粒. A1.下降模具注嘴尖的温度.A2.下降模具支流道的温度.A3.下降机械加热温度.A4.减小螺杆转速,后背压和打针速度来减小减切热.A5.使装备在预备启动前的升温加热时光尽量短.A6.在装备启动前先用新料清洗料筒和打针缸.确保所有的黑点和降解原料(变色的)被冲洗出来.(第一次清洗时增长打针量有助于消除活塞和打针缸之间的残留物.)B.进入料筒的原料温度太冷或者温度不平均导致需求的熔化时光增长. B1.清算模具颈环及锁环排气槽.B2.检讨确保模具排气槽的尺寸和图纸尺寸一致.13.飞边在临近的两块模具部件概况(如模具颈环/模具颈环,模具颈环/模具型腔,模具颈环/模具锁环)和之间形成的薄塑料凸起物.可能的原因建议的检讨的办法和对策A.因为过量的原料被打针进模腔,部分塑料被挤进合模面和排气槽. A1.减小打针量.A2.增长打针转换地位. A3.减小保压压力.A4.减小打针填充压力.B. 原料粘渡过低而流入模具合默面合排气槽. B1.减小模具支流道的温度.B2.减小机械加热温度.B3.装备启动进程中减小加热升温时光.B4.在打针进程中减小打针速度让前部的料流冷却.B5.检讨确保原料和瓶坯的IV值在尺度内(参考发雾瓶坯一节的具体描写)14.发黄瓶坯如下图所示的全部瓶坯发黄或变色.(左边和右边的瓶坯与中央的未变色瓶坯作比较)可能的原因建议的检讨的办法和对策A.过热引起的原料降解. A1.检讨湿润机是否恰当运转:湿润温度(原料须要的),空气流量和原料在湿润机中的逗留时光.A2.下降模具支流道的温度.A3.下降机械加热温度.A4.减小螺杆转速,背压和打针速度以减小料筒中的减切热.A5.使装备在预备启动前的升温加热时光尽量短.A6.在装备启动前先用新料清洗料筒和打针缸.确保所有的黑点和降解原料(变色的)被冲洗出来B. 原料粘渡过低而流入模具合默面合排气槽. B1.减小模具支流道的温度.B2.减小机械加热温度.B3.装备启动进程中减小加热升温时光.B4.在打针进程中减小打针速度让前部的料流冷却.B5.检讨确保原料和瓶坯的IV值在尺度内(参考发雾瓶坯一节的具体描写)15.壁厚过度不平均瓶坯的直径偏向四周厚度不平均(如下瓶坯骨干部位的横切面)可能的原因建议的检讨的办法和对策A.打针时因为填充压力过高使模具芯棒偏移. A1.下降打针填充压力. A2.下降打针填充速度. A3.下降保压压力.A4.下降保压时光.B. 打针时因为料流不平均使模具芯棒偏移. B1.检讨确保模具支流道加热设定和料筒加热设定接近(尤其是打针缸, 分派器和注嘴区域)以获得更好的熔料平均化.C.模具芯棒与型腔未校准. C1.检讨是否有磨损的模具部件.(如颈环,锁环,锥形型腔,导柱,导套等.)C2.检讨是否有破坏的芯棒.C3.检讨型芯和型腔是否瞄准.C4.从新校准芯模和型腔模.C5.检讨型芯冷却水管的地位和直度是否适合.C6.检讨型芯冷却水管和水道有无堵塞或污染.16.擦痕/概况瑕疵以椭圆瑕疵,刮痕情势消失的随机陈迹(左图),在瓶坯概况以纵向刮痕或不规矩外形现象消失的不规矩印痕或多重陈迹.可能的原因建议的检讨的办法和对策A.因为与某些物体接触造成的随机瑕疵. A1.尽量减小在从机械手顶出后瓶坯的处理和中转.A2.尽量减小瓶坯从机械手坠落到传输带的距离.A3.减小机械手的顶出压力.A4.增长冷却时光以减小瓶坯概况温度和遭遇印迹的迟钝性.B.因为模具概况受损或概况有外步碎片的聚积物造成反复消失的瑕疵.B1.检讨模具概况是否有毁伤(如小毛刺),若有须修复或改换.B2.检讨模具概况是否有外部碎片的积赘物.17.锯齿状分型线当瓶坯被拉出型腔时因为变形使瓶坯上颈环/型腔分型面处的外径上消失一个渺小的环状凹口,也伴着外浇口概况变形(浇口窝)消失.可能的原因建议的检讨的办法和对策A.因为过大的压力造成瓶坯粘在模具型腔里. A1.下降保压压力.A2.增长打针转换地位. A3.下降打针量.B.因为降压不敷造成瓶坯粘在模具型腔里.B1.增长螺杆撤退退却行程以增长降B2.增长螺杆撤退退却逗留时光以增压.B3.保压后延长注嘴口阀门打开时光.C.因为紧缩不敷造成瓶坯粘在模具型腔里. C1.增长瓶坯冷却时光.C2.检讨水冷却体系:水压.水流量. 和水温.C3.检讨模具冷却水道是否有污染和堵塞情形.18.浇口窝当瓶坯被拉出型腔时因为变形使浇口外概况凹陷.也伴着颈环/型腔分型面处变形(锯齿分型线)消失.可能的原因建议的检讨的办法和对策A.因为过大的压力造成瓶坯粘在模具型腔里. A1.下降保压压力.A2.增长打针转换地位. A3.下降打针量.B.因为降压不敷造成瓶坯粘在模具型腔里.B1.增长螺杆撤退退却行程以增长降B2.增长螺杆撤退退却逗留时光以增压.B3.保压后延长注嘴口阀门打开时光.C.因为紧缩不敷造成瓶坯粘在模具型腔里. C1.增长瓶坯冷却时光.C2.检讨水冷却体系:水压.水流量. 和水温.C3.检讨模具冷却水道是否有污染和堵塞情形.19.浇口脱皮一块从浇口点开端向外到半球基部扯破的断片粘附在模具浇口板概况(看起来象是一个桔子剥皮),扯破的断片会保持粘附在模具上很多个轮回周期,这就导致后来成型的瓶坯上形成扯破的陈迹.可能的原因建议的检讨的办法和对策A.模具浇口构件磨损使阀针和浇口垫板之间的间隙增大造成瓶坯底部注点不克不及完整的割断. A1.检讨模具阀针尖和浇口垫镶块是否有磨损,若有须改换...B.熔料压力过高或不准确的阀针封闭使阀针和模具浇口垫板之间的间隙中有凝固的残料造成瓶坯浇口注点不克不及完整与模具分别. B1.增长模具注嘴尖温度来熔化瓶坯浇口处残料以达到尽早分别浇口注点和使阀针准确封闭的目标.B2.减小保压压力以减小冷却速度和减小熔料在注嘴尖区域的压力.B3.经由过程增长螺杆撤退退却行程留时光的方法增长降压以减小冷却速率和减轻注嘴尖区域熔料的压力.20.内浇口变形瓶坯浇口区域尤其在浇口注点以下薄壁部分热紧缩引起原料在瓶坯底部内概况原料凹陷.可能的原因建议的检讨的办法和对策A.抵偿热紧缩的压力缺少. A1.增长保压压力A2.增长保压时光.B.熔体温渡过高引起的过量热紧缩. B1.下降机械加热温度.B2.下降模具加热温度.C.模具冷却不敷引起的过量热紧缩C1.检讨水冷却体系:水压,水流,和水温.C2.检讨模具冷却水道有无污染和堵塞情形.C3.增长瓶坯冷却时光.D1.减小螺杆撤退退却地位或螺杆撤D.熔体因为过大的轻易降压造成瓶坯上未冷却的熔体被吸回到注嘴尖.留时光以减小降压.21.焦痕在瓶坯的浇口区域(左图)常可发明的黑色或棕褐色未燃烧物,或在瓶坯的中部发明散开的印记(右图),这些印记是降解的原料被打针进型腔行成的.可能的原因建议的检讨的办法和对策A.由降解熔体引起的焦痕. A1.下降模具注嘴尖的温度.A2.下降模具支流道的温度.A3.下降机械加热温度.A4.减小螺杆速度,背压和打针速度以减小剪切热.A5.使装备启动前的加热升温时光尽可能段短.A6.B.熔体温渡过高引起的过量热紧缩. B1.下降机械加热温度.B2.下降模具加热温度.C.模具冷却不敷引起的过量热紧缩C1.检讨水冷却体系:水压,水流,和水温.C2.检讨模具冷却水道有无污染和堵塞情形.C3.增长瓶坯冷却时光.D.熔体因为过大的轻易降压造成瓶坯上未冷却的熔体被吸回到注嘴尖. D1. 在装备启动前先用新料清洗料筒和打针缸.确保所有的黑点和降解原料(变色的)被冲洗出来.(第一次清洗时增长打针量有助于消除活塞和打针缸之间的残留物.).22.瓶坯翘曲在顶出压力下瓶坯的躯干部被破坏,平日产生在瓶坯壁最厚和最热的部分.可能的原因建议的检讨的办法和对策A.不充分的模具冷却引起的翘曲. A1.检讨水冷却体系:水压,水流量和水温度.A2.检讨模具冷却水道有无污染和堵塞情形.A3.增长瓶坯冷却时光.B.抵偿热紧缩和恰当热量传递的压力缺少. B1.增长保压压力. B2.增长保压时光.C.熔体温渡过高引起过热紧缩和高的瓶坯温度. C1.下降机械加热温度. C2.下降模具加热温度.23颈圈白点两种在瓶坯颈圈上常发明的白点23.1在防盗环处消失的单个结晶点.(左图)23.2在支持环处消失的单个结晶点.(右图)可能的原因建议的检讨的办法和对策A.打针填充速度太慢造成前端的熔料流冷却产生结晶.A1.增长打针填充速度.B.打针填充时忽然的减速引起熔料流淌速度的减小. B1.减小打针转换地位. B2.增长第一段保压压力.C.熔体粘度太高导致料流速度的减小. C1.增长机械加热温度.C2.增长模具加热温度.C3.增长模具注嘴尖的加热百分比.C4.增长螺杆背压和螺杆速度来增长料筒中剪切热.瓶坯概况料流受到干扰,看起来象是因为熔体降解或气泡爆裂引起的纵向或者钩状银白色条纹从浇口流开.可能的原因建议的检讨的办法和对策A.过热的或降解的熔料被打针进型腔形成的喷射的印记. A1.下降模具注嘴尖的温度.A2.下降模具支流道温度.A3.下降机械加热温度.A4.减小螺杆速度,背压和打针速度以减小料筒中的螺杆剪切热.A5. 使装备启动前的加热升温时光尽可能短.A6. .在装备启动前先用新料清洗料筒和打针缸.确保所有的已降解原料(变色的)被冲洗出来.A7.检讨模具注嘴尖区域是否有损.25.浇口针孔在浇口注点处的有一个向浇口壁部分延长的小孔.(和浇口空泛有关系)可能的原因建议的检讨的办法和对策A.浇口区域过热引起浇口注点的熔料粘在阀针上. A1.检讨冷却水供应体系功效是否正常:水压,水流量,和水温.A2.检讨模具板冷却水道是否有污染和堵塞情形,若有须清算.A3.减小注嘴尖的温度.A4.检讨确保注嘴尖加热圈没有与浇口板嵌件接触.A5.增长模具冷却时光.B.阀针没有实时或正常封闭B1.调节保压后阀门打开准时.B2.增长模具支流道温度.B3.检讨阀针空气压力是否正常. 26.浇口空泛在瓶坯浇口注点下的壁厚部分有一个凹洞形成(右图).有可能与浇口的针孔有关系.可能的原因建议的检讨的办法和对策A.浇口区域过热引起紧缩过多. A1.检讨冷却水供应体系功效是否正常:水压,水流量,和水温.A2.检讨模具板冷却水道是否有污染和堵塞情形,若有须清算.A3.减小注嘴尖的温度.A4.减小熔体温度.A5. 检讨确保注嘴尖加热圈没有与浇口板嵌件接触.A6.增长模具冷却时光.B.模具浇口阀针没有实时或正常封闭. B1.调节保压后阀门打开准时(平日小).B2.增长模具支流道温度.B3.检讨阀针空气压力是否正常. 27.色纹PET熔料和着色剂未完整融会在瓶坯概况消失色纹.可能的原因建议的检讨的办法和对策A.色彩和原料混杂不充分. A1.检讨色料定量单位是否和色料添加一致.A2.检讨着色剂在原估中是否普遍分布在原估中,假如须要运用一个色料预混杂器.A3.检讨色料添加剂管子的地位是否恰当,如不准确须改正.A4.检讨色料添加剂的平均度.B.原料塑化进程中熔料不敷平均. B1.增长螺杆背压.B2.增长增长螺杆转速.B3.增长料筒熔料温度,尤其是在计量段.B4.检讨在料筒的进料口处是否有塑料架桥现象,若有有须清算并下降料筒进料段的温度.28.过高的乙醛含量AA(乙醛)是因为PET原料的热降解形成的.AA产生的数目由成型加工前提和PET原料的热稳固性决议.在某些运用中,瓶坯中的AA含量必须保持一个最小值以免转变产品的味道,是以必须经由过程气相色谱以ppm或g/l为单位进行准时测量.(见图下)可能的原因建议的检讨的办法和对策A.过多的熔料降解造成AA形成量的增长. A1.减小料筒的加热温度.A2.减小模具温度.A3.减小螺杆转速和背压以减小剪切热.A4.减小打针速度以减小剪切热.A5.将螺杆缓冲点减小到最小(一般10到20mm).A6.减小加工周期时光以减小熔料在机械中的滞留时光.B.进入的原料颗粒温度太低造成在塑化进程中产生过多的剪切热. B1.增长料筒进料口处进入的原料温度(原料请求的温度一般160到180 ℃).29.过高的粘度降IV是一个表示PET聚合链平均长度的值,该值与原料的分子量成正比.IV直接关系到成型的瓶坯和瓶子的物理机能,是以任何的粘度下降对产品德量都是晦气的.IV可用熔体粘度计或溶剂测试办法以dl/g为单位测得.可能的原因建议的检讨的办法和对策A.进入的原料水分含量太高造成塑化进程中水降解从而导致原料的IV值损掉. A1.检讨机械进料口处原料水分含量值(应<50 ppm).A2.检讨湿润机运转是否正常:湿润温度(原料请求的),湿润空气流量,露点和原料在料斗中的逗留时光.B.过多的熔体降解造成PET分子链断裂的增长引起IV值的减小. B1.减小料筒的加热温度.B2.减小螺杆转速和背压以减小剪切热.B3.减小打针速度以减小剪切热.。

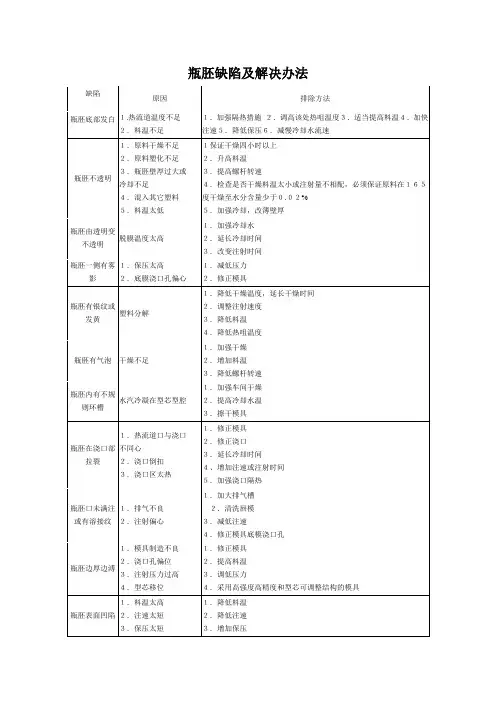

瓶胚质量缺陷及解决方法•调试产品质量主要从以下五个因素考虑:时间、温度、压力、速度和位置•常见的瓶胚缺陷分析和处理方法•冷却不良•缩水•气泡•AA过高•IV降过大•未熔胶粒•胚口缺料•长注口•拉长注口•注口拉丝•水气痕迹•底部结晶•常见的瓶胚缺陷分析和处理方法•瓶身白雾•瓶胚黑点/污染•飞边•瓶胚发黄•壁厚不均•瓶底剥皮•胚底缩水•瓶底内部收缩•焦痕•鱼刺状条纹•注口针孔•色斑冷却不良原因:检查和解决方法:1、模具冷却不好1、检查水系统(压力、流量、温度)2、检查模具水道(模芯分水管、模腔、)3、增加冷却时间2、保压不够或太大1、增加或减少保压时间2、增加或减少保压压力3、温度太高1、减小机温、模温4、机械手位置不对1、重新对位5、模具表面潮湿1、调节车间温度缩水原因:检查和解决方法:1、注射不充分1、增加注射量2、减小转换时间3、增加保压压力和时间2、冷却不良1、检查水系统(压力、流量、温度)2、检查模具水道(模芯分水管、模腔、)3、增加冷却时间3、温度太高1、减小机温、模温4、排气不良1、检查排气孔2、减小注射压力和速度5、过度抽胶1、减小抽胶位置和时间6、由于填充过度引起机械变形1、减小保压7、阀针位置不对1、保养热流道气泡原因:检查和解决方法:•熔融性能问题•熔胶内有气泡-水分的影响•由于氢和氧在水分子中的存在, 这些气体在熔化过程中被压缩.•一旦熔体压力和熔融温度降低, 这些被压缩的气体就会被允许重新膨胀.•随着这种膨胀的继续, 气泡, 微小的空间和其它包含物就会在瓶胚内出现.1、增加背压2、增加机温3、增加熔胶余量•熔融性能问题•熔胶内有气泡-快速熔融的影响•当熔融的速度太快时(超出螺杆熔化能力的设计标准),由于螺杆过度的滑动,气泡就会出现. •这种滑动造成不稳定的熔体压力和气囊.•如果这种情况发生, 更大的气泡就会在熔体内出现.•1、减小螺杆速度气泡原因:检查和解决方法•熔融性能问题•熔胶内有气泡-不足的背压压力的影响•在塑化过程中, 如果螺杆被允许轻易”跳后”, 那麽,就会出现熔体压力的不稳定.•这种不稳定的熔体压力导致在熔体内部出现间隙空间.•这种间隙空间就会导致在熔体内产生气泡, 然后形成越来越大的气泡.•熔胶内有气泡-过低的原料温度的影响••每个PET螺杆都有自己的独特的设计产量或输出率, 以公斤/小时(Kgs/hr)表示. •设计时,假设了一个特定的入料温度, 或能量数值.•Husky PET螺杆的设计师在设计时, 假设的入料温度范围为155 ℃-170 ℃.•当入料温度太低时,就必须从其它地方获得额外的能量, 比如, 炮筒发热环, 机械剪切等. •随着机械剪切率的增大, 熔体的不稳定性和滑动就会发生.熔体压力的变化, 将导致气泡的产生.气泡原因:检查和解决方法干燥不良1、检查干燥系统抽胶太多1、减小抽胶位置和时间螺杆打滑1、检查色油质量2、检查螺杆入料位有无胶块3、减小喂料段温度瓶胚质量缺陷及解决方法•AA值过高原因:检查和解决方法:1、原料过度降解1、降低机器温度(在瓶胚产生白雾的前提下调高2-5℃)2、降低模具温度(280±5℃)3、降低螺杆转速和背压在质量前提下将背压设为400~600Psi(螺杆塑化完成后到下一个塑化周期停留时间约4秒钟)4、减少螺杆输料余量(10-20mm)5、优化周期时间(避免原料在螺杆停留时间过长而降解)AA值过高原因:检查和解决方法:2、干燥效果不良1、检查干燥机运行情况((露点≤-30℃、干燥温度160-180℃、干燥时间5-6小时) 3、原料AA超标1、原料AA应小于1PPMIV降过大原因:检查和解决方法:2、干燥效果不良1、检查干燥机运行情况((露点≤-30℃、干燥温度160-180℃、干燥时间5-6小时)2、检查干燥机是否正常,保养干燥机,检查干燥珠使用时间(一般2~3年更换)3、原料存放时间过长1、原料做到先进先出方法使用4、瓶胚存放时间过长或仓1、检查仓库的湿/温度库境温度、湿度过高2、做好先进先出的库存方法5、原料本身性能有问题1、通知供应商处理瓶胚质量缺陷及解决方法未熔融料原因:检查和解决方法:1、原料熔解不充分1、增加机温、背压、螺杆转速2、增加螺杆缓冲位置(10-20mm)2、原料质量问题1、检查料粒尺寸是否不一2、检查原料熔点是否不一3、原料入口温度太低1、检查螺杆进料温度是否达到要求(正常要求为160℃)2、检查干燥效果(干燥时间、温度等)3、检查下料口保温情况4、入料段挤压不充分1、检查入料口有无胶并清理2、减小入料口温度瓶胚质量缺陷及解决方法瓶口缺料原因:检查和解决方法:1、注射不充分1、增加注射量(注射完毕剩余位置一般为5~8mm)2、减小转换位置3、增大保压压力和时间2、注射压力太低1、提高注射压力3、注射速度太慢1、加快注射速度(最佳注射时间为:10g/s)4、温度太低1、增加机温模温和注嘴温度5、阀针移动不正确1、更换注嘴、阀针、胶圈、高温套2、检查气压和水口阀6、模具排气孔堵塞1、清理模具排气孔7、机械故障1、穿梭阀轴坏长注口原因:检查和解决方法:1、由于注嘴区温度太低1、增加注嘴温度2、减小水口阀延时关时间3、增加模具温度2、热流道阀针气缸堵塞1、保养热流道3、保压太大1、减小保压压力和时间4、水口阀坏或气压不足1、维修或更换水口阀增大气压5、抽胶太少1、增加抽胶位置和时间拉长注口原因:检查和解决方法:1、由于注嘴区温度太高1、减小注嘴温度2、检查注嘴发热环情况3、检查模具冷却水(流量、压力、温度)4、检查模具冷却水道5、增加冷却时间2、热流道阀针气缸堵塞1、保养热流道3、最后一段保压太小1、增加最后一段保压压力4、抽胶太大1、减小抽胶位置和时间5、开模速度太慢1、增加开模速度2、将mold break调为零注口拉丝原因:检查和解决方法:1、热流道注嘴无法关闭1、保养热流道气缸或更换新注嘴或注嘴口已磨损2、增加模具温度2、热流道注嘴区温度太高1、降低注嘴加热温度和模具温度3、冷却不良1、增加冷却时间2、检查冷却系统:压力、流量、温度3、清理模腔底4、阀针控制气阀失灵1、保养阀针控制阀5、抽胶不足1、增加抽胶位置和时间6、保压太大1、减小保压水气痕迹原因:检查和解决方法:1、模具冷却水温太低1、升高模具循环水温度2、车间环境温度过高或湿1、调低空调温度度过大造成模具结水珠3、模具漏水1、检查模具漏水原因及排除瓶胚质量缺陷及解决方法底部结晶原因:检查和解决方法:1、注嘴温度过低或偏高1、升高或降低注嘴温度2、保压压力过大1、减低保压压力第三级3、冷却不良1、检查冷却系统:压力、温度、流量2、增加冷却时间3、清理模具冷却系统4、抽胶太少1、增加抽胶位置和时间5、检查注嘴发热圈1、有无贴紧在注嘴上6、阀针注嘴磨损1、检查并更换阀针注嘴瓶身白雾原因:检查和解决方法:1、原料干燥不足或干燥不好1、检查干燥机2、原料太湿1、检查原料水份3、塑化不足1、提高背压压力2、增加螺杆转速3、增加机温4、增加螺杆缓冲位置4、冷却不良1、检查冷却系统(压力、温度、流量)2、增加冷却时间3、清理模具瓶胚黑点/杂质原因:检查和解决方法:1、外来杂质1、检查原料本身有无杂质2、检查干燥时有无受到污染2、高温降解1、减少注嘴温度、机温、模温2、降低螺杆转速和背压3、开机时缩短加热时间4、检查注嘴和高温套有无损坏5、停机时及时降温飞边原因:检查和解决方法:1、注射量太大1、调小注射量2、增大转换位置3、减小注射压力4、减小保压压力或保压位置2、模唇、模芯座、模腔1、更换或修复损坏部件损坏3、加热温度过高1、降低机温和模具温度4、锁模压力太低1、增加锁模压力(一般为:200~230Psi)5、原料在加热段停留时1、把生产周期缩短间过长原因:检查和解决方法:1、干燥时间过长/温度太高1、把已过度干燥的原料放出,重新抽料干燥2、原料在螺杆停留时间过长1、将炮筒高温的原料空注出来3、原料降解1、减低螺杆转速和背压2、将机器温度降低(一般在瓶胚不产生白雾温度提升2~5℃)为正常温度3、将模温度降至合适温度(275~280℃壁厚不均原因:检查和解决方法:1、模具损坏1、检查模芯模腔有无变形2、检查模具水平3、检查模芯分水管有无损坏或脱落4、检查冷却水道有无2、由于高充注压力造成的1、减小保压压力2、减小保压时间3、减小注射压力4、减小注射时间3、由于温度变化造成1、尽量使穿梭阀到射嘴头的温度接近热流道温度瓶底剥皮原因:检查和解决方法:1、注嘴口有冷胶1、适当调高注嘴温度和减少保压压力2、增大抽胶位置和时间2、注嘴口和模腔底磨损1、更换模腔底2、更换新的注嘴、嘴隔热套、阀针和胶圈3、胚底冷却不良1、增大冷却时间2、检查冷却系统:流量压力和温度3、检查模腔底有无堵塞胚底缩水原因:检查和解决方法:1、过度填充1、减小注射量(剩余位置为:5~8mm)2、减小保压压力3、增加转换位置2、压力释放大小1、增加抽胶位置和时间2、廷长水口阀关时间3、冷却不良1、检查冷却水系统:压力、流量、温度2、加长冷却时间3、清理冷却系统4、注嘴太热1、降低注嘴温度5、填充不足1、增加注射量2、加大保压时间和压力6、模芯运水管松脱1、拆模从新加紧运水管7、机械手吸力过大1、减小机械手吸力胚底内部收缩原因:检查和解决方法:1、填充不足1、增加保压时间和压力2、减小抽胶位置和时间2、温度太高1、减小机温、模温、注嘴温度3、冷却不良1、检查冷却系统:压力、流量、温度2、增加冷却时间3、清理冷却系统4、模芯运水管松脱1、拆模从新加紧运水管焦痕原因:检查和解决方法:1、温度太高1、减小注嘴温度、减小机温、模温2、减小螺杆转速和背压3、刚开机时减少加热时间2、注嘴隔热套老化1、更换新注嘴隔热套和注嘴3、注嘴损坏1、更换注嘴4、注嘴加热失控1、检查注嘴加热系统鱼刺状条纹原因:检查和解决方法:1、塑化过度1、降低机温、模温、注嘴温度2、降低螺杆转速、背压2、模具注嘴加热温度太高1、降低注嘴温度3、模具注嘴隔热套老化1、更换注嘴隔热套4、有空气进入熔料1、增加螺杆背压2、减小抽胶位置和时间5、穿梭阀打开延时太短1、增加穿梭阀延时时间6、喂料段有胶或温度太高1、清理并降低喂料段温度十.瓶胚质量缺陷及解决方法注口针孔原因:检查和解决方法:1、模具注嘴区温度过高1、把注嘴温度降低2、清理模具、模腔底冷却系统3、增加冷却时间4、检查冷却系统:水压力、流量、温度2、抽胶太多1、适当调少抽胶位置和时间3、模具热流道温度过低1、调高热流道温度4、注射速度太快1、减慢注射速度5、保压压力和时间太小1、加长保压压力和时间6、注嘴和阀针磨损1、更换防针孔注嘴和阀针7、穿梭阀坏和气压偏低1、检查并更换穿梭阀2、检查气压3、延长水口阀关时间瓶胚质量缺陷及解决方法色斑原因:检查和解决方法:1、色油不能跟原料很好的混合1、检查每次加入色油的剂量2、检查色油在入料口与原料的均匀分配并一要使用搅拌器3、检查色油管在入料口有无正确的安放(斜口朝下)和有无堵塞4、检查色油使用型号的一致性2、在塑化阶段不能与融胶很好的混合1、增加螺杆背压2、增加螺杆转速3、增加炮筒融胶温度(增加塑化段的温度)4、检查在炮筒入料口有无未融胶块,如有必要需要清理并降低入料口温度.3、由于储胶余量不够造成的融胶压力不够1、增加螺杆退后位置从而增加储胶余量(通常输料余量为10~20MM)。

瓶胚常见缺陷分析及处理方法1.气泡由于注塑机部的空气或产生的气体导致随机的气泡或空洞出现在瓶坯的侧壁上。

可能的原因及建议的检查的方法和对策A.在原料的塑化过程中由于熔体压缩不够充分而残留有空气在熔体中。

A1.增加螺杆的背压。

A2.调节螺杆的后退位置以提供足够的缓冲点。

A3.检查在挤出机的下料口是否有塑料架桥现象,如果有必需去除并降低料筒进料段的温度。

B.因过量的减压而吸入空气。

B1.通过减小螺杆的后退距离或者后退停留时间来减少降压。

C.进料段温度过高而使原料过早的熔化。

C1.降低进料段的温度。

2.凹痕凹痕是因热收缩在瓶坯的外表或外外表形成的原料凹陷现象。

凹痕通常出现在瓶坯的厚壁部份和壁厚变化的地方。

可能的原因及建议的检查的方法和对策A.原料的注射量缺乏。

A1.增加注射量。

A2.减小注射转换位置。

B.补偿收缩而进展的压实不够充分。

B1.增加保压压力。

B2.增加保压时间。

C.过高的熔化温度引起的过收缩。

C1.降低机器的加热温度。

C2.降低模具的加热温度。

D.模具冷却不够充分引起的过收缩。

D1.检查水冷却系统:水压,水流量和水温。

D2.检查模具的冷却水道有无污染或堵塞情况。

D3.增加瓶坯的冷却时间。

3.未熔化物部份熔化或完全未熔化的原料颗粒出现在瓶身上。

可能的原因及建议的检查的方法和对策A.进入料筒的原料颗粒温度太低或不均匀造成所需的熔化时间加长。

A1.检查枯燥机的运转是否正常:枯燥温度〔原料所需的〕,空气流量和原料在料斗停留的时间。

A2.检查在料斗中是否有原料流动的"绿色通道〞。

B.原料的熔点太高。

B1.通过观察原料颗粒的变色来检查是否原料有降解。

B2.通过DSC分析来检查在出现在瓶坯上的未熔颗粒的熔点和结晶度。

C.原料颗粒尺寸大小超过标准或者不均匀。

C1.检查原料颗粒是否有适宜的尺寸和均匀度。

4.短射在一个完全的注塑成型过程中,充填瓶坯不够完全。

这种缺陷通常可在瓶坯颈部区域的螺纹局部观察到,另外短射也可引起瓶坯重量的减少。