综采工作面调斜研究

- 格式:wps

- 大小:708.85 KB

- 文档页数:35

煤矿综采工作面调斜探讨作者:付士山来源:《中国科技博览》2017年第24期[摘要]为适应地质条件局部变化,综采工作面常需要调斜;调斜在提高采出率的同时,避免了工作面搬家,节省时间、减少工艺,效益显著。

本文就煤矿综采工作面调斜技术进行分析,提供了工程借鉴经验。

[关键词]综采;工作面;调斜中图分类号:TD823.97 文献标识码:A 文章编号:1009-914X(2017)24-0324-01一、工作面调斜参数设计工作面调斜开采是一个相对复杂的过程,需要确定多项参数,才能保证工作面在调斜过程中能安全顺利开采。

其中,需要进行设计的调斜参数包括:①每个调斜循环的采煤刀数,即在一次调斜过程中,整个工作面需要分段调斜的数目;②每个循环工作面的调斜角度。

根据经验,采取虚中心调斜的计算方法对上述参数进行确定。

(1)每个调斜循环的采煤刀数。

工作面采用的MG160/375-w型采煤机截深为0.6m,SGZ630/320型刮板输送机的最小弯曲长度为15m,则每个调斜循环的割煤刀数n为:n=(L-l1-l2)/Y≈11式中,l1,l2分别为输送机机头、机尾的固定段长度,取6m;L为工作面平均斜长186.5m;Y为刮板输送机的最小弯曲长度,取15m。

(2)每循环工作面的调斜角度。

α'=arctan(Bn/L)=2.2°式中,B为采煤机截深,0.6m;L为工作面斜长,取186.5m。

根据经验,每循环的转角α'不能过大,一般为1.0°~1.5°。

过大时,操作控制难度加大,容易损坏设备。

按照最大合理转角α'取1.5°反算该工作面每个调斜循环最大合理割煤刀数为8刀,则按照机尾机头推进1∶7的比例,机尾距离终采线10m处开始调斜,机头推进距离只能为70m。

若n取11,则机尾机头推进比为1∶10,机尾推进10m,机头可以推进100m,基本可以回采至终采线。

因此在工作面调斜时,决定在运用特殊工艺保证人员、设备安全的前提下,采用大幅度不等长的调斜措施,最大限度地回收三角煤。

综采(放)工作面调斜与防滑综采(放)工作面的布置由于受地质构造及开切眼倾角等因素所限,工作面开切眼的布置往往与运、回两巷不能垂直布置,存在一个角度,即伪斜角;根据经验,伪斜角一般设计为切眼坡度角(真倾角)的1/3~1/5间;实践证明:开切眼坡度角小于15°的综采(放)工作面伪斜较易调整与掌握,但当工作面切眼坡度角大于10°时,(受采煤机结构、爬坡性能、防滑方式及机身材质所限,一般不超过25°),工作面的实际伪斜较难掌握;生产中实际伪斜还受所用设备(支架、前部后部运输机等)及其连接方式的影响,因而伪斜是一个较复杂、技术性较强的数值,一般通过运、回两巷推进度之差显示;1、工作面概况:5103综采放顶煤工作面煤层平均厚度6.40m ,含两层夹矸,分三个自然分层,结构为1.5(0.1)3.74(0.05)1.1,煤层厚度稳定。

工作面切眼全长153.6m ,循环进度0.6m ,运巷全长660m,风巷全长680m,受地质条件限制,切眼自然坡度为10.1°—18.9°, 平均达14.45°(风巷高于运巷),工作面设计伪斜为4°,采用走向长壁低位放顶煤一次采全高、全部垮落法管理顶板的综合机械化采煤方法。

2、伪斜不当对生产的影响:2.1造成刮板运输机(大溜)上下滑动5103综放面由于伪斜调整欠妥,曾一度造成工作面刮板运输机上窜下滑,导致了刮板运输机机头与转载机搭接的经常性变动,从而改变了运输机与转载机的合理搭接关系,运输机机头过短造成运输机卸煤不畅,在机头形成堆煤现象,严重时可能造成运输机将转载机推至运巷外帮煤壁,致使端头安全出口堵塞,造成停产;2.2造成挤架、垛架甚至倒架5103综放面由于伪斜掌握欠妥,初采阶段工作面运输机下滑严重,带动支架底座也向下滑移(支架底座偏向机头方向),后经调整伪斜,同时采取相应措施使运输机逐步上移;但由于运输机上窜过程中,向上摆架(修正支架底座的推移方向)不力,致使工作面中部有连续36架支架挤架,其中16架支架垛架、倒架,严重制约生产的正常有序进行;3、下滑原因分析:工作面伪斜不当主要表现为运输机上窜下滑;当工作面与两巷垂直,采用两端头交互斜切进刀时,工作面支架、运输机呈现出缓慢下滑,下滑的起源是工作面由上端头依次往下推移刮板运输机。

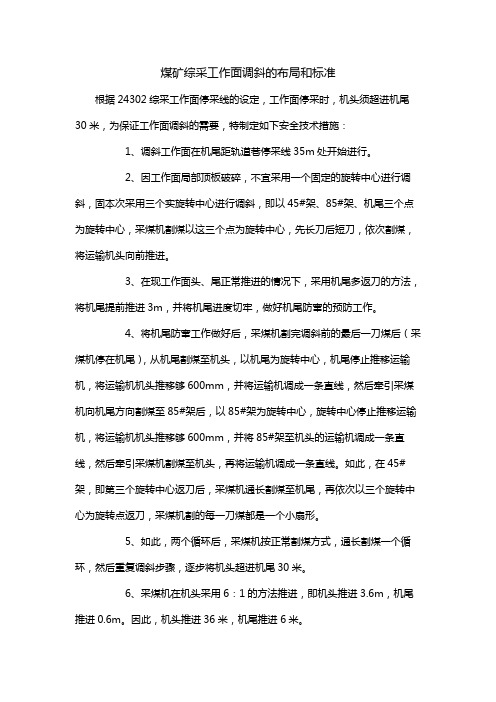

煤矿综采工作面调斜的布局和标准根据24302综采工作面停采线的设定,工作面停采时,机头须超进机尾30米,为保证工作面调斜的需要,特制定如下安全技术措施:1、调斜工作面在机尾距轨道巷停采线35m处开始进行。

2、因工作面局部顶板破碎,不宜采用一个固定的旋转中心进行调斜,固本次采用三个实旋转中心进行调斜,即以45#架、85#架、机尾三个点为旋转中心,采煤机割煤以这三个点为旋转中心,先长刀后短刀,依次割煤,将运输机头向前推进。

3、在现工作面头、尾正常推进的情况下,采用机尾多返刀的方法,将机尾提前推进3m,并将机尾进度切牢,做好机尾防窜的预防工作。

4、将机尾防窜工作做好后,采煤机割完调斜前的最后一刀煤后(采煤机停在机尾),从机尾割煤至机头,以机尾为旋转中心,机尾停止推移运输机,将运输机机头推移够600mm,并将运输机调成一条直线,然后牵引采煤机向机尾方向割煤至85#架后,以85#架为旋转中心,旋转中心停止推移运输机,将运输机机头推移够600mm,并将85#架至机头的运输机调成一条直线,然后牵引采煤机割煤至机头,再将运输机调成一条直线。

如此,在45#架,即第三个旋转中心返刀后,采煤机通长割煤至机尾,再依次以三个旋转中心为旋转点返刀,采煤机割的每一刀煤都是一个小扇形。

5、如此,两个循环后,采煤机按正常割煤方式,通长割煤一个循环,然后重复调斜步骤,逐步将机头超进机尾30米。

6、采煤机在机头采用6:1的方法推进,即机头推进3.6m,机尾推进0.6m。

因此,机头推进36米,机尾推进6米。

7、待全面循环完毕后,工作面机头(机尾)正常返刀,通长割煤。

8、调斜工作面后,工作面长为202.2m,比原直线工作面长度增加2.2m,因此处胶带巷遇超宽段,所以不影响工作面的正常生产。

9、调斜工作面后,两端头支护按照原规程端头支护以0.8m的间距增设一排,以保证对顶板的支护效果。

10、在调斜工作面作业期间,必须由跟班队长进行现场指挥,协调作业,运输机必须从机尾向机头方向逐渐推移。

工程建设大倾角综采工作面伪斜控制与防滑的 研究与创新张晓垒(平顶山天安煤业香山矿有限公司,河南 平顶山 467400)摘 要:通过分析大倾角综采工作面伪斜调整对安全生产的影响,提高伪斜调整的科学管理及制定各种防滑管理的安全措施,实现大倾角综采工作面安全高效生产。

关键词:大倾角;伪斜调整;防滑管理大倾角综采工作面的施工方法、工艺与缓倾斜煤层的工作面是截然不同的,施工过程中存在着较大的安全威胁,安全管理难度大。

大倾角综采工作面安全管理中工作面伪斜控制以及防滑管理、仰俯采研究和防止“倒架”、“咬架”措施的制定都是亟待解决的问题。

1 基本情况概况戊9-10-22200综采工作面位于二水平戊二采区东翼,东起戊二下延轨道下山保护煤柱,西至郑尧高速保护煤柱线,其上为戊9-10-22180规划面,下部为矿井边界。

该采面有效走向长1852m;倾斜长195m;平均煤厚2.4m;有效面积342620㎡;可采储量109万吨,平均倾角26°,最大倾角36°。

瓦斯相对涌出量为3.62m3/t,绝对涌出量为2.44m3/min。

直接顶为泥岩,厚度1.3m,呈灰色、深灰色块状;基本顶为中粒砂岩,厚度8m,呈灰白色;直接底为砂质泥岩,厚度2m,呈深灰色块状;基本底为细砂岩,厚度3.9m,呈灰色。

工作面采用ZY4100-14/30型掩护式支架,首次安装126架,根据生产需要及时调整。

采面落煤采用MG250/601-WD型采煤机,采面使用SGZ-764/750型刮板运输机,机巷使用SZZ-764/200型桥式转载机,外用1000mm胶带输送机运煤。

最大控顶距3.8m,最小控顶距3.2m。

2 伪斜调整对生产的影响大倾角综采工作面伪斜调整是制约生产与安全的重要因素之一,伪斜调整不当,会造成工作面刮板运输机上窜下滑、支架下滑与倾倒、采煤机下滑等。

刮板运输机上窜下滑直接导致了刮板运输机机头与转载机搭接的经常性变动,从而改变了运输机与转载机的合理搭接关系。

综采(放)工作面的布置由于受地质构造及开切眼倾角等因素所限,工作面开切眼的布置往往与运、回两巷不能垂直布置,存在一个角度,即伪斜角。

根据经验,伪斜角一般设计为切眼坡度角(真倾角)的1/3~1/5间。

实践证明:开切眼坡度角小于15°的综采(放)工作面伪斜较易调整与掌握,但当工作面切眼坡度角大于10°时,(受采煤机结构、爬坡性能、防滑方式及机身材质所限,一般不超过25°),工作面的实际伪斜较难掌握。

生产中实际伪斜还受所用设备(支架、前部后部运输机等)及其连接方式的影响,因而伪斜是一个较复杂、技术性较强的数值,一般通过运、回两巷推进度之差显示。

1工作面概况5103综采放顶煤工作面煤层平均厚度 6.40m ,含两层夹矸,分三个自然分层,结构为1.5(0.1)3.74(0.05)1.1,煤层厚度稳定。

工作面切眼全长153.6m ,循环进度0.6m ,运巷全长660m,风巷全长680m,受地质条件限制,切眼自然坡度为10.1°—18.9°, 平均达15.3°(风巷高于运巷),工作面设计伪斜为4°,采用走向长壁低位放顶煤一次采全高、全部垮落法管理顶板的综合机械化采煤方法。

2伪斜不当对生产的影响2.1造成刮板运输机(大溜)上下滑动5103综放面由于伪斜调整欠妥,曾一度造成工作面刮板运输机上窜下滑,导致了刮板运输机机头与转载机搭接的经常性变动,从而改变了运输机与转载机的合理搭接关系。

运输机机头过短造成运输机卸煤不畅,在机头形成堆煤现象,严重时可能造成运输机将转载机推至运巷外帮煤壁,致使端头安全出口堵塞,造成停产。

2.2造成挤架、垛架甚至倒架5103综放面由于伪斜掌握欠妥,初采阶段工作面运输机下滑严重,带动支架底座也向下滑移(支架底座偏向机头方向),后经调整伪斜,同时采取相应措施使运输机逐步上移;但由于运输机上窜过程中,向上摆架(修正支架底座的推移方向)不力,致使工作面中部有连续36架支架挤架,其中16架支架垛架、倒架,严重制约生产的正常有序进行。

以某矿25煤柱工作面采面布置为例工作面的调斜工作25煤柱工作面回采之前,必须先对25071工作面进行调斜工作,以保证两个工作面之间的无缝对接,减少工作面搬家工作流程,实现平滑过渡。

具体方案为:25071工作面回采至停采线位置时,开始工作面调斜工作。

采取机头微动机尾调斜的方式进行回采。

直至工作面以机头为中心旋转大致90°,再进行正常的25煤柱工作面回采工作。

25煤柱机巷输送机安装25煤柱工作面机巷计划安装SGB630/150C采面刮板输送机1部、安装DSJ100/63/2×75型皮带输送机1部运输距离250米、DSJ100/63/2×75型皮带输送机1部运输距离100米。

总运输长度350m。

机巷高差约63m,最大坡度为18°。

一、工作面概况(一)概况工作面基本情况:25煤柱综采工作面位于井田的北部,东至25031风巷,南至DF72断层保护煤柱线,西至25071风巷,北至25071与25051工作面停采线。

本工作面风巷长度400m,机巷长度345m,工作面走向长度157-186m,工作面倾斜长度350m。

本工作面标高在-395~-515m之间,面积46438㎡,煤岩层倾角9~24度,平均17度本工作面回采二2煤层,从工作面风巷、机巷、切眼实际揭露煤层厚度分析,25煤柱综采工作面正常煤层厚度2.2~3.30m,平均煤层厚度2.75m,煤层厚度基本稳定。

工作面内煤层结构简单,未见夹矸。

煤体结构以粉状为主,少量块状。

采面资源储量18.7万吨,可采储量17.8万吨。

(附工作面平面布置图)(二)工作面生产能力及服务年限工作面服务年限=可采储量/月设计产量1、先对回采工作面生产能力确定:因工作面大致为矩形,因受工作面调斜影响,切眼长度最短128米,最长处长度220米。

工作面平均长度可按照(128+220)/2=174米计算。

原班按照3个正规循环做参考。

则工作面日生产能力可用以下方法计算:A=L×h×b×r×K1×K2×a=174×2.75×0.6×1.4×0.95×0.90×3≈1031 (t)式中:A——日生产能力,吨L——工作面平均长度,m。

取174米b——工作面单循环推进度,m 取0.6米h——工作面平均采高,mr——煤的容重,取1.4t/m3K1——工作面回采率,取95%K2——正规循环率,取0.90a—为原班循环数。

取3若月生产天数按28天计算,则工作面月设计产量为:28×1031=28868吨。

2、本采面服务年限:B=可采储量/月设计产量=178000/28868≈6月综上计算可知该工作面服务年限约为6个月。

(三)工作面构造及水文地质构造情况工作面风机巷及切眼掘进过程中共揭露断层6条,物探探测掘进未揭露断层4条(详见附表),巷道揭露及物探断层落差均小于10米。

根据断层发育情况分析,面内构造以NE向为主,断层在工作面内有不同程度延伸,对回采有一定影响。

对比分析现有地质资料,回采范围内无陷落柱、岩浆侵入体等地质异常体。

揭露断层如下表格:工作面断层情况一览表水文地质情况一、区内充水水源主要有二2煤顶板砂岩裂隙承压水、太原组上段灰岩岩溶裂隙承压水(主要为L8、L7灰岩水)等。

(1)二2煤顶、底板砂岩裂隙承压水:二叠系砂岩裂隙含水层是危害矿井生产的直接含水层,是矿井日常涌水的主要组成部分,该含水层以静储量为主,含水性弱,径流滞缓,对生产的安全不会造成很大的影响。

(2)L8、L7灰岩水:工作面距离下部L8、L7灰岩60~100米,工作面底板最低点标高-515m ,灰岩水位-471.7m ,隔水层底部承压1.03MPa ,底板隔水层厚度约60米,突水系数T=1.03/60=0.017<0.06,无水害威胁。

(3)断层水:从巷道揭露和周围回采分析,区内断层均为不含水、不导水断层,无水害威胁。

(4)钻孔水:回采范围内无地质钻孔。

(5)该工作面水文地质条件简单,无导水裂隙带、地下含水体、天窗、古河床冲刷等致灾地质因素。

二、物探及异常区验证情况该工作面回采前运用直流电法及瞬变电磁探测25煤柱底板富水性情况,该工作面异常区位于DF72煤柱风巷断层保护煤柱附近。

经过对异常区钻探验证,钻孔有出水现象,并对出水钻孔封堵注浆。

经过疏水降压,水位已明显下降。

对回采影响较小,可以安全回采。

三、工作面涌水量计算比拟法预算:据矿井近几年的开采资料显示,矿井涌水量主要受开采深度和回采面积控制,因此采用比拟法常用公式: Q=Q 00/F F = 8.6m ³/h ;式中:Q —拟求矿井涌水量(m 3/h );Q 0—已采区矿井涌水量(m 3/h );取50; F —预采区面积(m 2);取46438; F0—已采区面积(m 2);取1567280;25煤柱综采工作面涌水量Q=8.6m ³/h ;生产用水预计5m 3/h ,涌水量约13.6m 3/h ,综上所述,25煤柱综采工作面正常涌水量13.6m ³/h ,最大涌水量1.4倍计算,为19.04m ³/h 。

二、采煤方法(一)采煤方法根据煤层赋存情况、地质情况和设备配备情况,确定本采面为综采工作面,选用倾向长壁后退式采煤法。

为实现回采工作的连续性,减少工作面搬家回撤工作对生产的影响,经研究,决定采取直接调斜的回采方式实现25071采煤工作面与25煤柱工作面无缝对接。

(1)准备工作首先在25煤柱机巷内安装好运输系统。

其中顺槽刮板输送机机尾位于25071机巷与25煤柱机巷交叉点内MJ7点附近。

待25071工作面输送机机头与25煤柱工作面输送机机头实现搭接之后,拆掉原25071机巷内运输机,运输方式改为从25煤柱机巷出煤。

25071工作面推进至距离25煤柱机巷20米时,必须提前对25煤柱机巷Q1点至MJ7点范围内的巷道进行加强支护,支护方式采用施工单体液压支柱的方法,亦可采用其他方法,保证回采过程中工作面不出现严重变形。

待25071工作面机头与25煤柱机巷内输送机完成搭接、机尾位于Q1点附近位置时,开始进行调斜工作。

(2)理论设计因25煤柱机巷与25煤柱切眼夹角为96°,调斜时,必须提前计算好机头机尾的前进方式、备用支架的存放位置工作面最长时的长度及需要的最大支架数等参数。

为了尽快完成调斜目标,并尽量减少调斜过程中机头处的巷道压力,采用机尾每向前推进20米。

机头向下移动1米的方式进行调斜工作。

25煤柱切眼从Q1点开始每20m 划分为一个推进单元,每推完一个单元,采面机头向下移动1米。

分单元计算调斜推进方式如下:在第一个单元,首先工作面输送机铺设在MJ7点至Q1点,此段巷道长度即工作面长度L1面始=L 巷=128m ,切眼内机尾每向前推进一段距离(用b 表示)工作面增加的距离用c 1表示,则可用下式计算:(128+c 1)2=1282+b 2-2b ×128cos96则:c 1=96bcos 256-b 12822+-128 =b 76.26b 163842++-128式中:b ——机尾沿巷道方向向前推进的距离。

m c 1——每推进单位距离工作面增加的长度。

m值得注意的是,第20m 因机头将向下移动1m ,故此处工作面长度增加的距离c 1可由下式计算:c 1=128-96cos 129·20·21292022-+ =4.5m由上式计算可知,b 与c 的关系可由下表取得。

面始巷面末面始根据上表,机尾向前推进11m 、18m 及20m 时,需要增加支架。

回采过程中可提前将支架存放于相应位置。

开始第二单元计算。

L2面始=L1面末=132.5在第二个单元,因机头向下移动1m ,故L 巷+1=129m 。

按照上述计算方法:(L2面始+c 2)2=1292+(b+20)2-2(b+20)×129cos96则:c 2=96cos 20b 258-20b 12922)+()++(-L2面始=b 8.65b 175572++-132.5式中:b ——机尾沿巷道方向向前推进的距离。

m c 2——每推进单位距离工作面增加的长度。

M用同样的方法可由计算出第40m 处工作面c 2相对于第20m 处增加的距离为:C 2=5.132-96cos 130·40·21304022-+ =7.3m由上式计算可知,b 与c 的关系可由下表取得。

(括号内为推进距离) 面始面末面末面始根据上表,机尾向前推进26m 、32m 、36m 及40m 处时,需要增加支架。

回采过程中可提前将支架存放于相应位置。

第40m 处工作面长度为L 面=132.5+7.3=139.8m 。

......综合以上计算方式,经计算可知,在机尾向前推进第11m 、18m 、20m 、26m 、32m 、36m 、40m 、44m 、48m 、52m 、56m 、59m 、61m 、65m 、68m 、71m 、74m 、77m 、80m 、83m 、86m 、89m 、92m 、95m 、98m 、100m 、103m 、106m 、109m 、112m 、115m 、118m 、120m 、122m 、124m 、126m 、128m 、130m 、133m 、135m 、137m 、139m 、141m 、143m 、145m 、147m 、149m 、151m 、153m 、155m 均需加架。

共计加架数量50架。

工作面最长时220m 。

具体参数可参考后面表格。

以上数据均为平距,实际现场需要考虑煤层倾角、工作面坡度等参数。

粗略估计现场应多备5-10架支架。

(3)工作面减架待工作面机尾推进至25煤柱风巷里面开始,长度将逐步缩短。

工作面按照现场实际需要及时将多余支架外出,不再赘述。

各单元机尾推进距离b与工作面增加长度c关系表(括号内数字为推进距离)第三个单元(L3面始=L2面末=139.8 L3面末=L3面始+9.6=149.4)(单位:m)第四个单元(L4面始=L3面末=149.4 L4面末=L4面始+11.6=161)(单位:m)第五个单元(L5面始=L4面末=161 L5面末=L5面始+13.2=174.2)(单位:m)面始面末面末面始面始面末面末面始第八个单元(L8面始=L7面末=203.97 )(单位:m)(二)采煤工艺本工作面采用综合机械化采煤工艺。

回采时,采用MG250/600-QWD型双滚筒采煤机落煤,进刀方式为端头斜切进刀,单向割煤,往返一次进一刀,截深0.6m。

1、工艺流程:割煤→移架→返空刀装煤→推溜2、对接工艺:机尾增加支架→排列、稳固支架→拆除、掐运输机机尾部→将运输机机尾部(包括减速机、过渡槽等)运送至工作面切眼机尾处→铺运输机底链→安装中部槽、电缆槽→铺运输机上链→对接机尾部及链条→连接支架十字头→整理电缆、排齐支架、找直运输机(部分工艺可平行作业)。