锅炉制粉系统

- 格式:ppt

- 大小:2.04 MB

- 文档页数:18

锅炉制粉系统调试方案目录1.概述 (2)2.实验目的 (8)3.实验依据删除 (8)4.实验范围及流程 (8)5.调试应具有的条件 (9)6.实验步骤 (10)8.平安方法 (18)9.组织分工 (18)1.概述系统简介1111L电厂(4×135MW)机组配用440t/h超高压参数、自然循环汽包炉,单炉膛、一次中间再热、燃烧器摆动调温、平稳通风、四角切向燃烧、固态排渣、中速磨冷一次风机正压直吹式制粉系统,配四台ZGM型中速辊式磨煤机,布置在炉前。

固态排渣,炉后尾部布置两台三分仓空气预热器。

全钢架悬吊结构,露天布置。

锅炉燃用煤种为印度劣质烟煤。

燃烧制粉系统:采纳中速磨正压直吹式制粉系统,每台锅炉配置4 台ZGM95N中速磨煤机,其中3台运行、1台备用。

磨煤机采纳中速磨煤机、冷一次风机、正压直吹、负压炉膛、平稳通风制粉燃烧系统。

配4台磨煤机,其中3台运行,1台备用。

每台磨煤机带锅炉的一层燃烧器。

煤质情形:标准研磨出力:(当R90=16%,HGI=80,W Y=4%)额定功率:335 kW电动机额定功率:400 kW电动机电压:6000 V电动机转速:988 r/min电动机旋转方向:逆时针(正对电机输入轴)磨煤机磨盘转速:r/min磨煤机旋转方向:顺时针(俯视)最大通风阻力;≤5740 Pa磨煤机额定空气流量:16.45 kg/s磨煤机磨煤电耗量:6~10 kW·h/t (100%磨煤机出力)风机技术数据送风机:型式:单吸悬臂支撑离心式。

(Radial with rotor blades of Aerofoil design)型号:SFG19D-C4A风机旋转方向:从电动机一端正视,叶轮顺时针旋转,为右旋转风机。

相反旋转,那么为左旋风机。

每台锅炉配置左旋/右旋转风机各一台。

布置方式:左右对称。

布置地址:锅炉区零米,室外。

风机进、出口角度:左旋90度/左旋0度、右旋90度/右旋0度。

第一章制粉系统第一节概述制粉系统是锅炉设备的一个重要系统。

本工程制粉系统采用中速磨冷一次风机正压直吹式制粉系统,采用6台中速磨煤机,燃用设计煤种时,5台运行,1台备用。

燃用校核煤种I时,5台运行,1台备用。

燃用校核煤种II时,6台运行。

要求锅炉燃用设计煤种煤粉细度R90=17%,校核煤种I 及校核煤种II煤粉细度R90=18%,煤粉均匀性指数不小于1.2。

它由原煤斗、给煤机、磨煤机、煤粉管道、一次风机和密封风机等组成。

在直吹式制粉系统中,磨煤机磨制的煤粉全部送入炉膛内燃烧,因此在任何时候制粉系统的制粉量均等于锅炉的燃料消耗量。

这说明制粉系统的工作情况直接影响锅炉的运行工况,因此要求制粉系统的制粉量能随时适应锅炉负荷的变化而变化。

在制粉系统中,通常使用热风对进入磨煤机的原煤进行干燥,并将磨煤机磨制好的煤粉输送出去。

根据风机的位置不同,直吹式制粉系统又分为负压和正压两种系统。

在负压直吹式制粉系统中,风机装在磨煤机之后,整个系统处在负压下工作。

负压系统优点是磨煤机处于负压下工作,不会向外冒粉,工作环境比较干净,但系统中风机叶片易磨损,降低了风机效率,增加了通风电耗。

在正压制粉系统中,由于磨煤机和煤粉管道都处于正压下工作,如果密封问题解决不好,系统将会向外冒粉,造成环境污染,因此,必须在系统中加装密封风机。

第二节制粉系统的布置本厂每台锅炉设置6座原煤仓。

每座原煤仓的有效容积为778m3,按设计煤种5座煤斗储量能满足锅炉MCR负荷约8.1小时耗煤量,按校核煤种5座煤斗储量能分别满足锅炉MCR负荷约9.1、8.5小时耗煤量,符合《火力发电厂设计技术规程》的要求。

为了防止堵煤在双曲线部分内衬不锈钢材料。

并在仓壁上设置疏松装置。

本厂两台机组合用一个煤仓间,集中布置在两炉之间,采取侧煤仓布置方式。

煤仓间宽度为23.5m,长度为70.0m,采用四列式结构,跨距分别为7.9m、7.7m、7.9m,柱距为10.0m。

煤仓间内设有0.00m 层、17.0m层和44.5m层。

6、磨煤机在⽯⼦煤排出⼝闸门关闭的情况下运⾏。

因为这样会阻⽌杂物的排出。

在闸板关闭⼀段时间之后,正常排出的杂物会积存在侧机体⾥。

刮板装置会产⽣严重的损坏。

7、磨煤机在给煤之前暖磨不确当。

因为煤可能吸附在磨煤机内部和煤粉管道⾥从⽽增加制粉系统出现着⽕的潜在危险。

8、磨煤机在停机之前冷却不当:因为煤的温度可能超过安全极限,增加磨煤机或煤管着⽕的可能性。

9、磨煤机的输出煤粉细度太细:因为增加煤粉细度会使磨煤机出⼒降低,磨煤机电动机电耗增⼤。

10、磨煤机的输出煤粉细度太粗:这是⼀种⽋佳的运⾏⼯况。

因为煤粉细度太粗会影响炉膛的⼯作。

转发是最⼤⿎励!感谢您的⽀持!。

锅炉制粉系统流程

1 锅炉制粉系统流程

锅炉制粉系统是将干燥原料,如淀粉、玉米、大麦等进行加热加压处理,以提取酮类、脂肪、颗粒中结构性物质,从而获得安全、清洁、高端燕麦或其他类型原料粉细加工制造。

1.1 燃料供应

燃料是锅炉制粉系统的重要组成部分,它的选择完全取决于操作需求所在的地理区域,常见的燃料包括煤、油、天然气和核能等。

1.2 加热设备

加热设备一般为蒸汽锅炉,用于加热原料,以达到加工要求。

有些原料在进入蒸汽锅炉前,可能需要先进行混合或细分,以确保原料的组成和质量符合要求。

1.3 部分灰尘捕集

在原料进入蒸汽锅炉之前,需要进行部分灰尘捕集,以防止细尘进入加热室,影响最终产品的质量。

1.4 压缩机

压缩机是一种驱动装置,它通过活塞动力来提高原料的压力,以提高制粉效率,提高粉末细度。

1.5 冷却装置

熔炉中的原料在进入机器之前,需要经过冷却装置降温,以确保制粉的安全性。

1.6 粉碎机

在压缩机的作用下,加热的原料会进入一系列研磨机、粉碎机和振动筛,最后粉碎成细小的粉末,制成燕麦粉、大麦粉等各类粉类产品。

1.7 成品质量检验

最后,产品会经过质量检验,以确保满足客户的要求,以便及时准确地把产品运到客户手中!。

第二节MPS磨煤机的结构及其特性一、概述1958年诞生、1965年第一台样机、2000多台MPS磨MPS含义M-----Mill;P-----pendulum;S----Schussel二、MPS磨煤机结构介绍结构图如下:(5)磨辊的调换及辊胎的翻身比较容易。

(6)磨煤单位电耗小,磨煤电耗率为6.5kW·h/t煤。

(7)MPS磨煤机有可靠的密封装置,使它既能在正常工况下运行,不会使煤粉向外泄出,亦能在负压工况下运行而不吸入外界的冷风。

尤其是磨辊的轴颈处设有专用的密封空气系统,可保证其不受煤粉的侵入。

第三节制粉系统的运行制粉系统是煤粉锅炉的重要辅助系统,它的启停、运行的好坏,直接影响锅炉的安全性与经济性。

制粉系统发生故障,会使锅炉出力降低,甚至被迫停炉。

制粉系统运行不稳定,会使炉内燃烧不稳,甚至会灭火。

运行的基本要求是:(1)磨制满足锅炉出力所需要的煤粉量;(2)保证煤粉的质量合格,以满足锅炉燃烧的要求;(3)降低制粉电耗和其他损耗,提高经济性;会剧烈增加。

因此对给煤机的初期给煤量要有一定要求(一般由磨煤机热态试验来确定),通常定为30%~40%给煤机额定出力。

当磨煤机工作正常后,再按需要增加给煤量。

3)直吹式制粉系统首台磨煤机启动投粉的条件——投运煤粉燃烧器条件。

锅炉炉膛内,由燃油或燃气形成稳定燃烧火焰,锅炉负荷达到20%MCR(锅炉最大连续蒸发量)以上,空气预热器出口热空气温度大于150℃(或空气预热器进口烟温大于某一规定值),首台磨煤机才能启动投粉。

4)对于煤粉燃烧器设置相应点火装置的锅炉,当启动磨煤机时,必须将其相应的煤粉点火装置投入,以保证在每个煤粉燃烧器投运时,煤粉能迅速稳定地着火,防止因燃烧器射流周围高温回流而发生局部爆燃的现象。

这对无法安装防爆门的大容量锅炉来说尤为重要。

2.MPS磨煤机和E型磨煤机的启停顺序控制(1)MPS磨煤机及其系统启动顺序控制逻辑。

图7—4为MPS磨煤机及其系统启动顺序控制逻辑图。

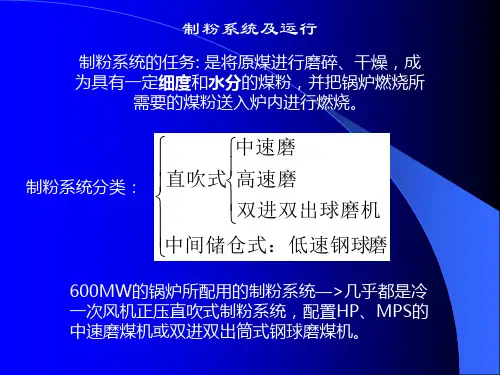

锅炉制粉系统一、制粉系统的任务• 制备一定数量的煤粉以满足锅炉燃料量的需要。

• 制备具有合格的细度和干燥程度的煤粉,保证锅炉安全运行。

• 提供符合锅炉良好燃烧要求的一次风量和风压,并对煤粉进行预热。

二、制粉系统的分类制粉系统可以分为中间储仓式制粉系统和直吹式制粉系统。

(一)中间储仓式制粉系统指磨煤机磨制的煤粉先储存在煤粉仓中,然后根据锅炉负荷的需要,由给粉机送入炉膛进行燃烧。

中间储仓式制粉系统又分为乏气送粉和热风送粉两种形式。

乏气送粉0%的细煤粉,利用此气流输送给粉旋风分离器出来的气流(称之为乏气)仍含有大约1机下来的煤粉到炉膛燃烧。

适用煤种:水分低,挥发分高,易燃烧的煤种。

热风送粉乏气作为三次风直接进入炉膛燃烧,而煤粉利用热一次风输送。

适用煤种:难着火和燃尽的无烟煤、贫煤、劣质煤。

中间储仓式制粉系统优缺点优点: ?工作可靠性高,制粉系统发生故障时,不会立即影响锅炉的运行;?磨煤机负荷不受锅炉负荷的限制,因而可以一直在经济工况下运行。

?锅炉燃煤量的调节可以通过给粉机转速来进行,滞延性较小。

?对煤种的适应性较广,可采用热风送粉,以保证劣质煤的着火和燃烧稳定。

缺点:系统复杂、耗材较大、占地多、投资大;输送管道长,流动阻力大,电耗大;爆炸的危险性也大。

直吹式制粉系统煤经磨煤机磨成煤粉后直接吹入炉膛燃烧的系统。

优点:系统简单、布置紧凑、钢材消耗量少、占地少、投资省,由于输送管道短、流动阻力小,因而运行电耗较小。

缺点:系统的工作可靠性差,制粉设备发生故障时直接影响锅炉运行;此外磨煤机负荷必须随锅炉负荷的变化而变化,难于保证制粉设备在最经济的条件下运行;另外,直吹式制粉系统中锅炉燃煤量的调节只能在给煤机上进行,因此滞延性较大,所以直吹式制粉系统对运行水平相对要求较高。

1(四)我厂制粉系统形式•我厂制粉系统是正压直吹式制粉系统。

每台锅炉制粉系统配置6台型号为HP1003型中速磨,B-MCR工况时5台投运,一台备用。