超超临界机组介绍

- 格式:doc

- 大小:1.30 MB

- 文档页数:39

超超临界发电机组参数全文共四篇示例,供您参考第一篇示例:超超临界发电机组是指在超过临界点之后继续提高压力和温度的发电机组,其性能和效率更高,被广泛应用于发电厂。

超超临界发电机组的参数包括机组型号、额定功率、额定电压、额定频率、燃料类型、热效率等。

本文将对超超临界发电机组参数进行详细介绍,以便更深入地了解这一先进的能源技术。

超超临界发电机组的机组型号是区分不同型号发电机组的重要标志,通常由制造厂商根据产品特性和规格设计确定。

每种型号的超超临界发电机组都有其独特的参数和性能表现,以满足不同发电需求的应用。

额定功率是超超临界发电机组的重要参数之一,指的是在标准工况下,发电机组能够输出的最大功率。

通常以兆瓦(MW)为单位,不同型号的超超临界发电机组额定功率有所不同,可根据实际需要选择合适的型号。

额定电压和额定频率是超超临界发电机组的另外两个重要参数,分别指在额定工况下的输出电压和频率。

额定电压通常以千伏(kV)为单位,额定频率通常为50Hz或60Hz。

这两个参数对于发电系统的稳定运行和电力传输有着至关重要的作用。

燃料类型是指超超临界发电机组使用的燃料种类,包括燃煤、燃气、生物质能等。

不同的燃料类型会直接影响到发电机组的运行成本、环保性能以及对应的发电效率。

热效率是指超超临界发电机组将燃料转化为电能的效率。

高热效率意味着更少的燃料消耗和更低的排放,对于节能减排和保护环境具有重要意义。

超超临界发电机组以其高效、清洁的特点而备受青睐,其热效率通常可达到40%以上。

超超临界发电机组的参数是影响其性能和应用领域的关键因素。

了解这些参数对于选择合适的发电方案、提高发电效率以及保护环境都具有重要意义。

希望本文对超超临界发电机组参数的介绍能够使读者对这一先进的能源技术有更深入的了解。

第二篇示例:超超临界发电机组是一种新型高效节能的发电设备,具有高效、环保、经济等优点。

超超临界发电机组参数直接影响着其性能和运行效果,下面将就超超临界发电机组参数的重要性及其相关内容进行详细介绍。

小知识:超超临界机组介绍来源:华电集团日期: 2006-12-05一般而言,新蒸汽的压力大于临界压力(22.064MPa)小于25MPa的锅炉称为超临界锅炉,配套的汽轮机称为超临界汽轮机;新蒸汽的压力介于25-31MPa的锅炉称为超超临界锅炉,配套的汽轮机称为超超临界汽轮机。

在超临界与超超临界状态,水由液态直接成为汽态,即由湿蒸汽直接成为过热蒸汽、饱和蒸汽,所以热效率高。

据了解,超临界机组的热效率比亚临界机组的高2%-3%左右,而超超临界机组的热效率比常规超临界机组的高4%左右。

因此,超临界、超超临界发电机组成为国外尤其是发达国家的主力机组。

全世界范围内,属于超超临界参数的机组大约有60余台。

从上个世纪50年代开始,世界上以美国、前苏联和德国等为主的工业化国家就已经开始了对超超临界发电技术的研究。

经过半个多世纪的不断进步、完善和发展,目前超超临界发电技术已经进入了成熟和商业化运行的阶段。

邹县电厂四期工程两台100万千瓦机组,就采用了超超临界这一先进技术。

该机组具有效率高、单位千瓦投资省、维护费用低及同容量电厂建设周期短、建筑用地少等综合优点,发电效率高达45%,发电标准煤耗为273克/千瓦时。

同时也适应我国电力工业的发展和符合电网对机组容量的需求,将成为反映我国电力工业技术水平的代表性机组。

------------------------------------- 先进发电技术小资料--------------------------------■超超临界燃煤发电技术:指容量为60万千瓦以上,主蒸汽压力达到25兆帕以上,温度达到593-650℃或者更高的参数,并具有一次再热或二次再热循环的燃煤发电技术,具有煤耗低、环保性能好、技术含量高的特点,机组热效率能够达到45%左右。

■煤炭高效洁净燃烧技术:指使煤炭在燃烧过程中提高效率、减少污染物排放的技术,包括超(超)临界发电、循环流化床锅炉(CFB)燃烧发电、增压流化床燃烧联合循环(PFBC-CC)发电、低氮氧化合物(NOX)燃烧等洁净发电技术以及工业锅炉高效燃烧技术等。

超临界机组详细介绍

超临界机组是一种高效、节能的发电设备,其工作原理是将水加热至超临界状态,进而驱动涡轮转子旋转,产生电能。

超临界机组具有燃煤量少、污染排放低、效率高等特点,被广泛应用于电力工业。

超临界机组的核心组成部分包括锅炉、汽轮机、发电机、调速器等。

锅炉是超临界机组的重要部件,通过燃烧燃料产生高温高压的蒸汽,供给汽轮机驱动发电机转动。

汽轮机则是将蒸汽能量转化为机械能的设备,其转子是由高速旋转的叶轮组成。

发电机则将机械能转化为电能,是超临界机组的核心部件之一。

调速器则是用来调节机组的发电功率,保持电压稳定。

超临界机组的优点在于其高效节能、排放低、减少使用煤炭资源等多个方面。

其局限在于设备投资成本高、运行维护成本高等。

近年来,随着环保意识的不断提高和煤炭资源的紧缺,超临界机组受到越来越多的关注和重视,成为电力工业的重要发展方向。

- 1 -。

超超临界火电机组所谓超临界机组是指主蒸汽压力大于水的临界压力22.12兆帕的机组,而亚临界机组通常指出口压力在15.7~19.6兆帕的机组。

习惯上,又将超临界机组分为两个层次:一是常规超临界参数机组,其主蒸汽压力一般为24兆帕左右,主蒸汽和再热蒸汽温度为540~560℃;二是超超临界机组,其主蒸汽压力为25~35兆帕及以上,主蒸汽和再热蒸汽温度一般580℃以上。

1.简介在超临界与超超临界状态,水由液态直接成为汽态,即由湿蒸汽直接成为过热蒸汽、饱和蒸汽,热效率较高,因此超超临界机组具有煤耗低、环保性能好、技术含量高的特点,机组热效率能够达到45%左右。

节煤是超超临界技术的最大优势,它比国内现有最先进的超临界机组的热效率提高2%到3%。

以热效率提高1%计算,对一台30万千瓦的火电机组来说,一年就可以节约6000吨优质煤。

超超临界机组发展的方向是在保持其可用率、可靠性、运行灵活性和机组寿命等的同时,进一步提高蒸汽参数,从而获得更高的效率和环保性能。

2机组相关事件在常规火电设备方面,国内正在从30万千瓦、60万千瓦亚临界机组向超临界、超超临界的60万千瓦和100万千瓦机组过渡。

国内发电设备制造业通过与国外合作生产的方式,从2002年开始,应用国外成熟、先进的技术,为国内电站设计制造60万千瓦和100万千瓦等级的超临界机组,目前订货量已超过100套。

这些机组的设计、建造和运行,使我国对于超临界和超超临界机组关键技术的理解进一步加深。

目前,在超超临界机组制造方面,国内哈电、东方和上电三大发电设备企业通过引进消化国外技术,具备了加工制造100万千瓦超超临界火电机组的能力。

2006年年底,由国内企业生产制造的3台100万千瓦超超临界火电机组已经陆续投运。

但是,由于外方对技术转让的严格限制,在设计技术与核心制造技术方面国内尚未完全实现自主化,尤其是电站机组关键材料方面问题更为突出,还有不少工作需要做。

从世界范围来考察,试制超超临界参数机组的工作起始于20世纪50年代。

超临界机组详细介绍

超临界机组是一种高效能的发电设备。

这种机组利用了先进技术,实现了高效、低耗、低排放的发电。

下面将详细介绍超临界机组的相关信息。

超临界机组是指机组的蒸汽参数在临界点以上,压力一般为230Bar左右,温度为600-650度左右。

相比于传统的火力发电机组,超临界机组在同等功率下,装机容量更小、效率更高、耗煤更少。

此外,超临界机组还具有排放低、安全性高等优点,是目前国内外火力发电主流机型之一。

超临界机组采用的是高耐压材料和高效低噪音的低速大型风扇,在保证机组稳定运行的同时,最大限度地减少了噪音和压力损耗。

机组配备了智能化控制系统,能够实现全面监控和实时反馈,保证了机组的稳定工作和安全运行。

此外,超临界机组还具有高度的自适应性和排放标准符合国际水平。

超临界机组的优点在于高效、低耗、低排放、安全可靠。

可持续发展是当今社会的前沿课题,在未来,超临界机组将更好地适应现代化中国的快速发展,成为推进经济可持续发展的重要力量。

超(超)临界机组的概念随着我国“十一五”规划的顺利完成和“十二五”规划的良好开局,国民经济高速发展,全国各地均出现用电负荷紧张局面,与此同时电煤供需矛盾更加尖锐,且长期以来煤炭能耗高、利用效率低,大量的消费造成严重的环境污染。

为满足我国可持续性发展的需要,发展大型超超临界燃煤发电技术,提高机组热效率,从而提高煤炭的利用效率、减少用煤总量、降低燃煤污染物的排放,是改善环境状况最直接、最现实和最有效的途径,是我国中长期火力发电机组发展的主要方向。

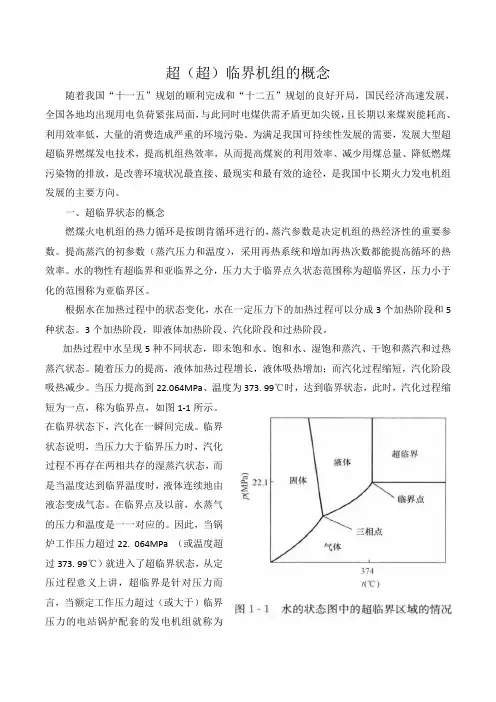

一、超临界状态的概念燃煤火电机组的热力循环是按朗肯循环进行的,蒸汽参数是决定机组的热经济性的重要参数。

提高蒸汽的初参数(蒸汽压力和温度),采用再热系统和増加再热次数都能提高循环的热效率。

水的物性有超临界和亚临界之分,压力大于临界点久状态范围称为超临界区,压力小于化的范围称为亚临界区。

根据水在加热过程中的状态变化,水在一定压力下的加热过程可以分成3个加热阶段和5种状态。

3个加热阶段,即液体加热阶段、汽化阶段和过热阶段。

加热过程中水呈现5种不同状态,即未饱和水、饱和水、湿饱和蒸汽、干饱和蒸汽和过热蒸汽状态。

随着压力的提高,液体加热过程增长,液体吸热增加;而汽化过程缩短,汽化阶段吸热减少。

当压力提高到22.064MPa、温度为373. 99℃时,达到临界状态,此时,汽化过程缩短为一点,称为临界点,如图1-1所示。

在临界状态下,汽化在一瞬间完成。

临界状态说明,当压力大于临界压力时,汽化过程不再存在两相共存的湿蒸汽状态,而是当温度达到临界温度时,液体连续地由液态变成气态。

在临界点及以前,水蒸气的压力和温度是一一对应的。

因此,当锅炉工作压力超过22. 064MPa (或温度超过373. 99℃)就进入了超临界状态,从定压过程意义上讲,超临界是针对压力而言,当额定工作压力超过(或大于)临界压力的电站锅炉配套的发电机组就称为超临界压力发电机组。

超临界发电技术(Supercritical Power Generation Technology, SC)与传统的亚临界发电技术都是以燃料燃烧将水变为过热蒸汽推动汽轮机来发电。

1.不同状态的锅炉可以按照其主蒸汽压力不同而不同。

亚临界机组的典型参数为16.7MPa/538℃/538℃,其发电效率约为38%。

超临界机组的主蒸汽压力大于22.1MPa,主蒸汽和再热蒸汽温度为538~560℃;超临界机组的典型参数为24.1MPa/538℃/538℃,对应的发电效率约为41%。

超超临界机组的主蒸汽压力为25~31MPa,主蒸汽和再热蒸汽温度为580~610℃。

2.火电厂超超临界机组和超临界机组指的是锅炉内工质的压力。

锅炉内的工质都是水,水的临界压力是:22.115MPA 347.15℃;在这个压力和温度时,水和蒸汽的密度是相同的,就叫水的临界点,炉内工质压力低于这个压力就叫亚临界锅炉,大于这个压力就是超临界锅炉,炉内蒸汽温度不低于593℃或蒸汽压力不低于25MPa被称为超超临界。

超临界、超超临界火电机组具有显著的节能和改善环境的效果,超超临界机组与超临界机组相比,热效率要提高1.2%,一年就可节约6000吨优质煤。

未来火电建设将主要是发展高效率高参数的超临界(SC)和超超临界(USC)火电机组,它们在发达国家已得到广泛的研究和应用。

3.08年底目前,我国煤电机组平均发电煤耗为374 克/千瓦时,高于世界先进水平55 克煤,因此提高煤转化效率,节约煤炭资源,是未来煤电发展的重要目标,是实现煤电可持续发展的重要保障。

提高电厂煤炭利用效率的途径,主要是提高发电设备的蒸汽参数。

随着科技的进步,煤电的蒸汽参数已由超高压、亚临界、超临界发展到超超临界,发电净效率也由亚临界机组的38%提高到了超超临界机组的45%左右。

4. 哈锅最终选择了三菱重工业株式会社作为超超临界技术转让方并于2004 年9 月与三菱公司签订技术转让合同。

(1 )锅炉设计条件本锅炉设计条件是与华能玉环电厂1000MW超超临界燃煤锅炉技术规范书中提出的技术要求和国际上及我国燃煤电站的发展趋势一致的。

1.1 设计煤种设计煤种为内蒙神府东胜煤,校核煤种为山西晋北烟煤。

超超临界机组优化运行的实施超超临界机组是指锅炉的蒸汽参数超过了超临界及超超临界状态的一种热电联产机组。

超超临界机组的运行优化是指通过对锅炉、汽轮机、调节系统等设备的技术调整,以提高机组的效率、降低燃料消耗、减少污染物排放,最大限度地发挥机组的电能和热能输出。

本文将探讨超超临界机组优化运行的实施,以及对环境保护和经济效益的影响。

一、超超临界机组的特点超超临界机组的特点主要包括以下几个方面:1. 高效率:超超临界锅炉的蒸汽参数高,压力和温度都在极高的条件下运行,因此能够提高发电效率,减少燃料消耗。

2. 低排放:由于高效的燃烧条件和燃烧控制技术,超超临界机组的排放水平较低,符合环保要求。

3. 安全可靠:超超临界机组采用先进的安全控制系统和故障自诊断装置,能够确保设备的运行安全可靠。

二、超超临界机组的优化运行超超临界机组的优化运行主要包括以下几个方面:1. 锅炉控制优化:通过调整燃烧控制系统,优化燃烧参数,调整供热和供氧的比例,提高燃烧效率。

2. 蒸汽轮机调节优化:通过调整汽轮机调节系统,优化蒸汽参数的控制,提高汽轮机的工作效率。

3. 综合能源系统优化:通过对热电联产系统的综合优化,提高发电效率,降低能源消耗。

4. 燃料适应性优化:对不同种类的燃料进行适应性优化,提高燃烧效率,降低燃料消耗。

5. 排放控制优化:通过优化排放控制系统,减少污染物排放,保护环境。

三、超超临界机组优化运行的实施超超临界机组优化运行的实施主要包括以下几个步骤:1. 制定优化运行方案:根据机组的实际情况和运行参数,制定优化运行方案,确定优化目标和优化措施。

2. 技术改造和设备更新:根据优化方案,对锅炉、汽轮机、调节系统等设备进行技术改造和更新,提高设备的性能和效率。

3. 系统集成和调试:对改造和更新后的设备进行系统集成和调试,确保设备的稳定运行和优化效果。

4. 运行参数监测和调整:对机组的运行参数进行监测和调整,根据实际情况对优化方案进行调整和完善。

超超临界机组概述在发电循环中,蒸汽参数是决定机组热经济性的重要参数。

同时,提高汽轮机的效率对提高机组热经济性起决定性作用,约占其中8 5 0 0 ^9 0 %的份额。

燃煤火电机组的热力系统是按朗肯循环进行的,提高蒸汽的初参数( 蒸汽压力和蒸汽温度) 、采用再热系统和增加再热次数都能提高循环的热效率。

在一定范围内,新蒸汽温度和再热蒸汽温度每提高1 0 0 C ,机组的热耗就可下降0 . 2 5 %一0.3 %。

如果增加再热次数,例如采用二次再热,在同样蒸汽参数下热耗可较采用一次再热下降。

常规亚临界循环的典型参数为1 6 . 7 M P a / 5 3 8 0 C / 5 3 8 0 C ,发电效率约为3 8 0 0 ^ - 3 9 0 0 。

当汽机进口蒸汽参数超过水临界状态点的参数,即压力为2 2 . 1 1 5 MP , 3 7 4 . 1 5 0 C,统称为超临界机组。

在2 0 世纪7 0 ^ - 8 0 年代,一般超临界循环的典型参数为2 4 . 1 MP a / 5 3 8 0 C / 5 3 8 ℃或2 4 . 1 MP a / 5 3 8 0 C / 5 6 6 0 C,对应的发电效率约为4 1 %一4 2 %。

超超临界参数实际上是在超临界参数的基础上向更高压力和温度提高的过程。

各国、甚至各公司对超超临界参数的开始定义也有所不同,例如:日本的定义为压力大于等于2 5 MP a ,或温度大于5 6 6 0 C;丹麦定义为压力大于2 7 . 5 MP a ; 西门子公司的观点是从材料的等级来区分超临界和超超临界机组;我国电力百科全书则将超超临界定义为蒸汽参数高于2 7 MP a 的机组。

这些说法都称为超超临界机组。

1 . 1 超超临界火力发电机组锅炉的特点对于国外超超临界锅炉技术特点,一般分为欧洲、日本两大技术流派。

1 . 1 . 1 炉型欧洲的超超临界锅炉均采用塔式布置,其优点是水冷壁( 尤其是上炉膛)回路简单,不仅炉膛各墙水冷壁间热力与水动力偏差小,而且后水冷壁回路也特别简单,烟气自下向上垂直流动,消除了I I型锅炉中因有两次9 0 0 转弯( 炉膛出口和尾部转向室)而导致的烟侧偏差,此外从减轻对流受热面的结渣和烟侧磨损也是有利的。

一.临界与超临界机组

理论上认为,在水的状态参数达到临界点时(压力22.129MP、温度3740C),水完全汽化会在一瞬间完成,即在临界点时饱和水和饱和蒸汽之间不再有汽、水共存的二相区存在,二者的参数不再有区别。

二.超临界机组的意义

与同容量亚临界火电机组的热效率比较,理论上,采用超临界参数可提高效率2%-2.5%,采用更高超临界参数可提高约4%-5%,世界上先进的超临界机组效率已达到47%-49%。

先进的大容量超临界机组具有良好的运行灵活性和负荷适应性;超临界机组大大降低了CO2、粉尘和有害气体等污染物排放,具有显著的环保、洁净的特点。

三.超超临界机组

我国通常把蒸汽压力高于27MPa称为超超临界锅炉。

多数国家、多数大发电公司及多数著名动力设备制造企业对下列超超临界参数的概念比较认同,即当机组的主蒸汽参数至少满足下列条件之一时,即认为机组属于超超临界锅炉:(1)主蒸汽压力大于等于27MPa;

(2)主蒸汽压力大于等于24MPa,且蒸汽温度大于等于5800C(主蒸汽温度大于等于5800C,再热蒸汽度大于等于5800C)。

亚临界16~17MPa 538°C 37~38%

超临界24MPa 566°C 40~41%

超超临界25~28MPa 600°C 44~46%。

超超临界锅炉介绍国家政策情况节能调度一、基本原则和适用范围(一)节能发电调度是指在保障电力可靠供应的前提下,按照节能、经济的原则,优先调度可再生发电资源,按机组能耗和污染物排放水平由低到高排序,依次调用化石类发电资源,最大限度地减少能源、资源消耗和污染物排放。

(二)基本原则。

以确保电力系统安全稳定运行和连续供电为前提,以节能、环保为目标,通过对各类发电机组按能耗和污染物排放水平排序,以分省排序、区域内优化、区域间协调的方式,实施优化调度,并与电力市场建设工作相结合,充分发挥电力市场的作用,努力做到单位电能生产中能耗和污染物排放最少。

(三)适用范围。

节能发电调度适用于所有并网运行的发电机组,上网电价暂按国家现行管理办法执行。

对符合国家有关规定的外商直接投资企业的发电机组,可继续执行现有购电合同,合同期满后,执行本办法。

二、机组发电序位表的编制(四)机组发电排序的序位表(以下简称排序表)是节能发电调度的主要依据。

各省(区、市)的排序表由省级人民政府责成其发展改革委(经贸委)组织编制,并根据机组投产和实际运行情况及时调整。

排序表的编制应公开、公平、公正,并对电力企业和社会公开,对存在重大分歧的可进行听证。

(五)各类发电机组按以下顺序确定序位:1.无调节能力的风能、太阳能、海洋能、水能等可再生能源发电机组;2.有调节能力的水能、生物质能、地热能等可再生能源发电机组和满足环保要求的垃圾发电机组;3.核能发电机组;4.按“以热定电”方式运行的燃煤热电联产机组,余热、余气、余压、煤矸石、洗中煤、煤层气等资源综合利用发电机组;5.天然气、煤气化发电机组;6.其他燃煤发电机组,包括未带热负荷的热电联产机组;7.燃油发电机组。

(六)同类型火力发电机组按照能耗水平由低到高排序,节能优先;能耗水平相同时,按照污染物排放水平由低到高排序。

机组运行能耗水平近期暂依照设备制造厂商提供的机组能耗参数排序,逐步过渡到按照实测数值排序,对因环保和节水设施运行引起的煤耗实测数值增加要做适当调整。

600MW超超临界汽轮机介绍第一部分两缸两排汽600MW超超临界汽轮机介绍0前百近几年来我国电力事业飞速发展,大容量机组的装机数量逐年上升,同时随着国家对环保事业的日益重视及电厂高效率的要求,机组的初参数已从亚临界向超临界甚至超超临界快速发展。

根据我国电力市场的发展趋势,25MPa/600℃/600℃两缸两排汽600MW 超超临界汽轮发电机组将依据其环保、高效、布局紧凑及利于维护等特点占据相当一部分市场份额,下面对哈汽、三菱公司联合制造生产的25MPa/600℃/600℃两缸两排汽600MW超超临界汽轮机做一个详细的介绍。

1概述哈汽、三菱公司联合制造生产的600MW超超临界汽轮机为单轴、两缸、两排汽、一次中间再热、凝汽式机组。

高中压汽轮机采用合缸结构,低压汽轮机采用一个48英寸末级叶片的双分流低压缸,这种设计降低了汽轮机总长度,紧缩电厂布局。

机组的通流及排汽部分采用三维设计优化,具有高的运行效率。

机组的组成模块经历了大量的实验研究,并有成熟的运行经验,机组运行高度可靠。

机组设计有两个主汽调节联合阀,分别布置在机组的两侧。

阀门通过挠性导汽管与高中压缸连接,这种结构使高温部件与高中压缸隔离,大大地降低了汽缸内的温度梯度,可有效防止启动过程缸体产生裂纹。

主汽阀、调节阀为联合阀结构,每个阀门由一个水平布置的主汽阀和两个垂直布置的调节阀组成。

这种布置减小了所需的整体空间,将所有的运行部件布置在汽轮机运行层以上,便于维修。

调节阀为柱塞阀,出口为扩散式。

来自调节阀的蒸汽通过四个导汽管(两个在上半,两个在下半)进入高中压缸中部,然后进入四个喷嘴室。

导汽管通过挠性进汽套筒与喷嘴室连接。

进入喷嘴室的蒸汽流过冲动式调节级,然后流过反动式高压压力级,做功后通过外缸下半的排汽口进入再热器。

再热后的蒸汽通过布置在汽缸前端两侧的两个再热主汽阀和四个中压调节阀返回中压部分,中压调节阀通过挠性导汽管与中压缸连接,因此降低了各部分的热应力。

超超临界锅炉介绍国家政策情况节能调度一、基本原则和适用范围(一)节能发电调度是指在保障电力可靠供应的前提下,按照节能、经济的原则,优先调度可再生发电资源,按机组能耗和污染物排放水平由低到高排序,依次调用化石类发电资源,最大限度地减少能源、资源消耗和污染物排放。

(二)基本原则。

以确保电力系统安全稳定运行和连续供电为前提,以节能、环保为目标,通过对各类发电机组按能耗和污染物排放水平排序,以分省排序、区域内优化、区域间协调的方式,实施优化调度,并与电力市场建设工作相结合,充分发挥电力市场的作用,努力做到单位电能生产中能耗和污染物排放最少。

(三)适用范围。

节能发电调度适用于所有并网运行的发电机组,上网电价暂按国家现行管理办法执行。

对符合国家有关规定的外商直接投资企业的发电机组,可继续执行现有购电合同,合同期满后,执行本办法。

二、机组发电序位表的编制(四)机组发电排序的序位表(以下简称排序表)是节能发电调度的主要依据。

各省(区、市)的排序表由省级人民政府责成其发展改革委(经贸委)组织编制,并根据机组投产和实际运行情况及时调整。

排序表的编制应公开、公平、公正,并对电力企业和社会公开,对存在重大分歧的可进行听证。

(五)各类发电机组按以下顺序确定序位:1.无调节能力的风能、太阳能、海洋能、水能等可再生能源发电机组;2.有调节能力的水能、生物质能、地热能等可再生能源发电机组和满足环保要求的垃圾发电机组;3.核能发电机组;4.按“以热定电”方式运行的燃煤热电联产机组,余热、余气、余压、煤矸石、洗中煤、煤层气等资源综合利用发电机组;5.天然气、煤气化发电机组;6.其他燃煤发电机组,包括未带热负荷的热电联产机组;7.燃油发电机组。

(六)同类型火力发电机组按照能耗水平由低到高排序,节能优先;能耗水平相同时,按照污染物排放水平由低到高排序。

机组运行能耗水平近期暂依照设备制造厂商提供的机组能耗参数排序,逐步过渡到按照实测数值排序,对因环保和节水设施运行引起的煤耗实测数值增加要做适当调整。

污染物排放水平以省级环保部门最新测定的数值为准。

据测算,目前全国小型机组总容量约为1.15亿千瓦,如全面实施节能发电调度,加上“十一五”关停5000万千瓦小机组,到2010年可实现一年节约9000万吨原煤,减排二氧化碳2.16亿吨,二氧化硫220万吨。

目前我省超临界机组的现状锅炉简介我省华润电力常熟有限公司、国电常州发电有限公司、扬州第二发电有限公司扩建工程为哈锅炉型;镇江发电有限公司、国华太仓发电有限公司、沙洲发电有限公司为上锅炉型及华能太仓电厂为东锅炉型。

技术来源分别为三井巴布科克能源公司、美国ALSTOM能源公司及日本巴布科克-日立公司。

三厂锅炉皆为超临界参数变压运行本生直流锅炉,采用单炉膛、π型布置、一次中间再热、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构,采用煤水比和两级减温水调节过热汽温,水冷壁为膜式水冷壁,下部水冷壁及灰斗采用螺旋管圈,上部水冷壁为垂直管屏。

哈锅从炉膛出口至锅炉尾部,烟气依次流经上炉膛的屏式过热器、末级过热器、水平烟道中的高温再热器,然后至尾部双烟道中烟气分两路,一路流经前部烟道中的立式和水平低温再热器、省煤器,一路流经后部烟道的一级过热器、省煤器,采用烟气挡板调节再热汽温;上锅从炉膛出口至锅炉尾部,烟气依次流经上炉膛的分隔屏过热器、后屏过热器、水平烟道中的高温再热器和高温过热器,然后至尾部单烟道中低温再热器和省煤器,用燃烧器摆动调节再热汽温;东锅从炉膛出口至锅炉尾部,烟气依次流经上炉膛的屏式过热器、末级过热器、水平烟道中的高温再热器,然后至尾部双烟道中烟气分两路,一路流经前部烟道中的两级水平低温再热器,一路流经后部烟道的一级过热器、两级水平省煤器,采用烟气挡板调节再热汽温。

哈锅的炉型在常二主蒸汽温度为543℃,在国电常州为571℃。

启动系统型式三厂的启动系统皆为内置式,从小类别来看,哈锅为再循环泵型,上锅为大气扩容型,东锅为疏水扩容器型。

设计煤种常二和镇电为神府东胜烟煤,华太为神华烟煤。

燃烧系统哈锅燃烧器采用三井巴布科克公司的低NOx轴向旋流煤粉燃烧器(LNASB),燃烧器采用前后墙布置方式,对冲燃烧。

前后墙上在标高18.351、22.194、26.037m、29.880上各布置4排燃烧器,每排各有4只LNASB燃烧器,共32只LNASB燃烧器。

在最上层煤粉燃烧器上方,前后墙标高33.388m处各布置1排燃尽风口,每排布置7只,共14只燃尽风。

每只LNASB燃烧器装有1支1.2t/h的油枪用于点火、暖炉和低负荷稳燃。

制粉系统采用冷一次风机正压直吹式制粉系统,每台锅炉配置4台BBD4360型双进双出钢球磨煤机,每台磨煤机带一层燃烧器,每端带前墙或者后墙的四只燃烧器。

上锅采用美国阿尔斯通能源公司的摆动式四角切圆CFS-Ⅰ型低NOx同轴燃烧系统,其主要组件为紧凑燃尽风(CCOFA)、可水平摆动的分离燃尽风(SOFA)、预置水平偏角的辅助风喷嘴及强化着火(EI)煤粉喷嘴。

主风箱设有6层带燃料风的EI喷嘴,相邻两层煤粉喷口间布置一组辅助风喷嘴,其中包括上下2只CFS喷嘴和中间的1只直吹风喷嘴。

在主风箱上部设有2层CCOFA喷嘴,在主风箱下部设有1层火下风(UFA)喷嘴。

在主风箱上方设有5层SOFA 喷嘴。

主燃烧器喷嘴和SOFA燃烧器分别由一台气动执行器集中带动作上下摆动。

在燃烧器二次风室中配置了三层共12支3.575t/h的Y型蒸汽雾化喷嘴轻油枪。

制粉系统采用冷一次风机正压直吹式制粉系统,每台锅炉配置6台HP1003型中速磨煤机,每台磨煤机带一层4只燃烧器。

东锅燃烧器采用日本巴布科克-日立公司的HT-NR3型旋流煤粉燃烧器,燃烧器采用前后墙布置方式,对冲燃烧。

前后墙上各布置3排燃烧器,每排各有6只HT-NR3燃烧器,共36只HT-NR3燃烧器。

在最上层煤粉燃烧器上方,前后墙各布置1排燃尽风口,每排布置8只,包括6只中心燃尽风口和2只侧燃尽风口,共16只燃尽风。

每只HT-NR3燃烧器装有1支250kg/h 机械雾化点火油枪,每只前墙中、下排及后墙中排燃烧器装有1支2.2t/h蒸汽雾化启动油枪。

制粉系统采用冷一次风机正压直吹式制粉系统,每台锅炉配置6台HP1003型中速磨煤机,每台磨煤机带前墙或者后墙的6只燃烧器。

哈锅和上锅燃烧系统主要设计参数东锅燃烧系统主要设计参数主要辅助配备7燃烧系统对比与分析三台锅炉都采用空气分级燃烧技术,该技术是美国在20世纪50年代首先发展起来的,是目前使用最为普遍的低NOx燃烧技术之一。

空气分级燃烧的基本原理为:将燃烧所需的空气量分成两级送入,使第一级燃烧区内过量空气系数在0.8左右,燃料先在缺氧的富燃料条件下燃烧,使得燃烧速度和温度降低,因而抑制了热力型NOx的生成,同时燃烧生成的CO与NO进行还原反应,以及燃料N分解成中间产物相互作用或与NO进行还原反应,抑制了燃料型NOx的生成;在第二级燃烧区内,将燃烧用空气的剩余部分以二次空气输入,成为富氧燃烧区,此时空气量虽多,一些中间产物被氧化生成NO,但因火焰温度低其生成量不大,从而最终空气分级燃烧可使NOx生成量降低30%~40%。

空气分级燃烧可以分成两类,一类是炉内空气分级燃烧,另一类是燃烧器空气分级燃烧。

炉内空气分级燃烧又可以分为采用紧凑式燃尽风(简称CCOFA)喷口和分离式燃尽风(简称SOFA)喷口技术。

哈锅和东锅采用由前后墙对冲布置的低NOx旋流燃烧器和分离式燃尽风喷口组成的燃烧系统,而上锅采用由CFS-Ⅰ型四角切圆的低NOx直流燃烧器和紧凑式及分离式燃尽风喷口组成的燃烧系统。

哈锅煤粉燃烧器区域化学当量比为1.05,SOFA化学当量比为0.14;东锅煤粉燃烧器区域化学当量比为0.8,SOFA化学当量比为0.34。

东锅采用低氧燃烧(简称LEA)技术,炉膛出口过量空气系数为1.14,相应的氧量仅仅为2.58%。

这两个厂的锅炉同层或同一垂直线上相邻两只旋流燃烧器旋向相反,加强烟气混和,提高炉内氧量利用率,再加上前后墙布置方式,能有效降低炉膛出口烟气流场不均匀性。

面向前墙来看,上锅前墙左角为#1角,后墙左、右角分别为#2、#3角,前墙右角为#4角。

上锅每角燃烧器从下到上依次为AA层火下风喷口、AⅠ层端部风喷口、A层煤粉燃烧器及周界风喷口、AⅡ层CFS喷口、AB层带油枪辅助风喷口、BⅠ层CFS喷口、B层煤粉燃烧器及周界风喷口、BⅡ层CFS喷口、BC层不带油枪辅助风喷口、CⅠ层CFS喷口、C层煤粉燃烧器及周界风喷口、C Ⅱ层CFS喷口、CD层带油枪辅助风喷口、DⅠ层CFS喷口、D层煤粉燃烧器及周界风喷口、DⅡ层CFS喷口、DE层不带油枪辅助风喷口、EⅠ层CFS喷口、E层煤粉燃烧器及周界风喷口、EⅡ层CFS 喷口、EF层带油枪辅助风喷口、FⅠ层CFS喷口、F层煤粉燃烧器及周界风喷口、FⅡ层端部风喷口、CCOFAⅠ喷口、CCOFAⅡ喷口、SOFAⅠ喷口、SOFAⅡ喷口、SOFAⅢ喷口、SOFAⅣ喷口、SOFA Ⅴ喷口。

#1/#3角CFS喷口形成φ8228的假想切圆,#2/#4角CFS喷口形成φ11655的假想切圆;#1/#3角其它喷口形成φ2043的假想切圆,#2/#4角其它喷口形成φ1716的假想切圆,皆呈顺时针方向旋转。

煤粉燃烧器区域化学当量比为0.72,CCOFA化学当量比为0.12,SOFA化学当量比为0.36。

SOFA喷口可以在水平方向上手动调节角度,其水平摆角范围为-15°~+15°,对应假想切圆直径从逆时针的#1/#3角8147mm和#2/#4角4529mm到顺时针的#1/#3角4200mm和#2/#4角7843mm,可以通过调节SOFA水平摆角来消除主燃烧器余旋,从而提高炉膛出口烟气流场均匀性。

燃烧器旋流燃烧器实际上是高强度扰动式燃烧器,因而也是高NOx燃烧器,但是只要采取一些空气调节手段,推迟燃料与空气的混合,就能使其转变为低NOx燃烧器,而且这种燃烧器还具有燃烧稳定,在相当低的燃烧速度下不至于出现过多未燃物损失的优点。

哈锅和东锅采用低NOx双调风旋流燃烧器,其结构见下图。

哈锅LNASB燃烧器结构图东锅HT-NR3型燃烧器结构图哈锅LNASB燃烧器采用直流一次风和旋流的二、三次风,并配中心风。

燃烧器一次风管内靠近炉膛端部布置有铸造的整流器,用于在煤粉气流进入炉膛前对其进行浓缩。

整流器的浓缩作用和二次风、三次风调节协同配合,以达到在煤粉燃烧初期减少NOx生成量之目的。

燃烧器风箱为每个LNASB燃烧器提供二次风和三次风,每个燃烧器设有1个风量均衡挡板,用以使进入各个燃烧器的分风量保持平衡。

二次风和三次风通过燃烧器内同心的二次风、三次风环形通道在煤粉燃烧的不同阶段分别送入炉膛,燃烧器内设有套筒式档板用来调节二次风和三次风之间的分配比例。