凝固过程温度场讲解

- 格式:ppt

- 大小:3.00 MB

- 文档页数:57

高考•中考,忌校中考部讲义一初二物理精品小班紧密联系实际,物理就是生活,生活就是物理。

熊老师第三讲温度熔化凝固本节知识点:1、温度定义:温度表示物体的冷热程度。

2、温度单位:国际单位制中采用热力学温度。

常用单位是摄氏度「C)规定:在一个标准大气压下冰水混合物的温度为0度,沸水的温度为100度,它们之间分成100等份,每一等份叫1摄氏度某地气温-3 C读做:零下3摄氏度或负3摄氏度换算关系T=t + 273K3、测量一一温度计(常用液体温度计)①温度计构造:下有玻璃泡,里盛水银、煤油、酒精等液体;内有粗细均匀的细玻璃管,在外面的玻璃管上均匀地刻有刻度。

② 温度计的原理:利用液体的热胀冷缩进行工作。

使用前:观察它的量程,判断是否适合待测物体的温度;并认清温度计的分度值,以便准确读数。

使用时:温度计的玻璃泡全部浸入被测液体中,不要碰到容器底或容器壁;温度计玻璃泡浸入被测液体中稍候一会儿,待温度计的示数稳定后再读数:读数时玻璃泡要继续留在被测液体中,视线与温度计中液柱的上表面相平。

4、熔化和凝固熊老师高考 •中考.总校 中考部讲义一初二物理精品小班 ① 熔化:定义:物体从固态变成液态叫熔化。

变为液态温度不断上升。

熔点:晶体熔化时的温度。

熔化的条件:⑴达到熔点。

⑵继续吸热。

② 凝固:定义:物质从液态变成固态叫凝固。

晶体物质:海波、冰、水晶、食盐、非晶体物质:松香、石蜡、玻璃、明矶、奈、各种金属熔化图象:熔化特点:固液共存,吸热,温度不变熔化特点:吸热,先变软变稀,最后 凝固图象:凝固特点:固液共存,放热,温度不变 凝固特点:放热,逐渐变稠、变黏、 凝固点:晶体熔化时的温度。

凝固的条件:⑴达到凝固点。

⑵ 继续放热。

同种物质的熔点和凝固点相同。

③熔化吸热、凝固放热在生活中的利用类型题一温度计的选择与使用方法1.如图所示,温度计的读数方法正确的是C.(选填“ A”、“B ”或“ C'),示数为2.如图所示是某同学测体温时体温计的一部分,它的读数常”或“不正常”)范围。

焊缝凝固过程的温度场分析初始条件:焊接件的初始温度为25度,焊缝温度为3000;对流边界条件:表面传热系数为5e-4,比热容0.2,材料密度0.28,空气温度为25度;求2000s后整个焊接件的温度分布1、选择网格单元类型Preprocessor>Element Type>Add/Edit/Delete>Add>Thermal Mass>Solid>Brick 8 node 70图1-1 定义单元类型2、设置钢板及焊缝材料属性Preprocessor>Material Props>Material Models>Material Model Number 1>Thermala.设置焊件材料密度、热传导系数、比热容,设置焊缝材料密度、热传导系数、比热容及与温度相关的涵参数,如下图所示。

b.设置左右两道焊缝的焓参数,焓参数随温度变化曲线如图2-5所示。

图2-1 钢板热导率设置图2-2 设置钢板比热容图2-3 设置钢板密度图2-4 焊缝焓参数设置图2-5 左右焊缝焓参数3、建立几何模型Preprocessor>Modeling>Create>V olumes>Block>By Dimensions 建立焊件几何模型。

Preprocessor>Modeling>Create>V olumes>Cylinder>By Dimensions 建立焊缝几何模型。

建模过程如图3-1所示。

图3-1 几何模型建模过程1图3-2 几何模型建模过程2通过Reflect建立完整的几何模型,之后运用布尔运算中glue使整个模型成为一个整体,如图3-3所示。

焊接模型几何参数:横板:2*1.2*0.4竖板:0.4*1.2*1焊缝:R0.2*1.2图3-3 焊件几何模型设置焊件及左右焊缝网格属性Preprocessor>Meshing>Mesh Attributes>Picked 选择焊件或是焊缝,分别对其进行设置。

凝固温度场的测定一、意义和目的铸件温度场是指浇注后,某一时刻铸件内部的温度分布规律。

在温度场中,向着铸件中心的方向上单位长度的温度变化率称为温度梯度。

本实验主要是测定凝固时期各个时刻的铸件温度场。

铸件凝固时期的温度场越陡,即温度梯度越大,则铸件冷却得越快,它的凝固速度就越大。

某一时刻铸件温度场中温度相同点所组成的面称为等温面。

对于在一个温度范围(结晶间隔)内凝固的合金而言,铸件断面中由达到液相线温度的点所组成的面,称为液相线等温面,或称为液相边界。

同样,由达到固相线温度的点组成的面,称为固相线等温面,或称为固相边界。

凝固过程中,铸件断面上液相边界和固相边界之间的区域谓之凝固区域,也就是铸件凝固过程中凝固并存区域。

阐明凝固时期各个时刻的凝固区域大小和它从铸件表面向铸件中心移动规律的曲线,称为凝固动态曲线。

测定凝固动态曲线能够比较全面地描绘铸件凝固过程和研究这种过程。

凝固区域的大小即宽度决定了铸件的凝固方式,即逐层凝固方式、糊状凝固方式和中间凝固方式。

凝固区域于狭窄,铸件越是倾向于逐层凝固方式。

这种凝固方式的铸件容易形成集中缩孔,便于采取措施(例如用冒口)去除铸件中的集中缩孔;铸件的热裂倾向性小和金属液充型能力较好。

凝固区域越宽,铸件越是倾向于糊状凝固方式。

这种凝固方式的铸件容易形成分散性的缩孔即缩松,即使采用冒口亦难以消除这种缩松;铸件的热裂倾向性大和金属液充型能力差。

金属和铸型两方面的各种因素决定了凝固区域的宽窄,也就是决定了铸件的凝固方式。

例如合金的结晶间隔(液相线到固相线之间的温度间隔)越大,铸件的凝固区域就越宽,糊状凝固方式的倾向性就越大。

反之,结晶间隔越小,则铸件的凝固区域越窄,逐层凝固方式的倾向越大。

当合金的化学成分一定时,也就是结晶间隔大小一定时,铸型冷却能力越大,铸件温度场就越陡,温度梯度就越大,凝固区域就越窄,强化了逐渐逐层凝固的倾向,可以削弱铸件糊状凝固的倾向。

将液态金属在同一浇注温度下同时注入几个同样的铸型,经过不同的时间间隔,分别使铸型中尚未凝固的残余液体流失,获得固态金属硬壳,这种研究凝固的方法称为倾出法。

铝合金铸件凝固温度测量及分析敬必成代习彬罗定荣刘志先周麟升重庆新红旗缸盖制造有限公司,重庆 402560摘要:通过实验在线测量铸件凝固过程温度变化,绘制凝固过程温度曲线图。

计算出凝固过程中温度梯度、冷却速度、凝固方式。

根据计算结果分析及预测可能产生的缺陷。

关键词:凝固过程;温度梯度;凝固方式;冷却速度铸件是熔融金属注入铸型,凝固后得到的具有一定形状、尺寸和性能的金属零件或零件毛坯[1]。

金属的凝固是铸件形成过程中的重要环节,在很大程度上决定铸件的内部质量。

铸件出现的缩孔、缩松、针孔、浇不足、偏析、冷裂、热裂、变形等缺陷都是在凝固过程中产生的。

所以,认识铸件的凝固规律,对防止产生铸造缺陷、改善铸件组织、提高铸件的性能,有十分重要的意义。

而测定铸件凝固温度场是了解铸件凝固过程的一个非常重要的途径。

铸件的凝固方式主要分为逐层凝固、糊状凝固(体积凝固)及中间凝固。

铝合金铸件几乎都是逐层凝固成型。

逐层凝固的凝固前沿与熔液直接接触,金属由液体转变为固态时发生的体积收缩,直接得到熔液的补充。

因此,凝固过程中产生缩松的倾向小,而在最后凝固部位形成缩松。

在凝固过程中,由于收缩受阻而产生晶间裂纹,容易得到溶液的补充,使裂纹愈合,所以热裂倾向小[2]。

冷却速度对铸件质量也有显著的影响。

冷却速度越大,枝晶间距越小,A356铝合金变质效果越好[3]。

冷却速度对针孔的形成也有影响[4~6]。

冷却速度越快形成的气孔较少,分布比较集中并呈规则的小圆形。

冷却速度慢时形成的气孔不仅数量多分布离散,而且大小形状各不相同[7]。

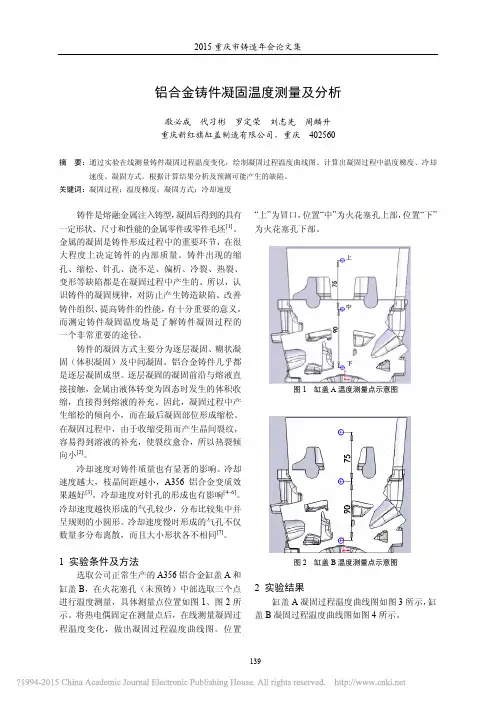

1 实验条件及方法选取公司正常生产的A356铝合金缸盖A和缸盖B,在火花塞孔(未预铸)中部选取三个点进行温度测量,具体测量点位置如图1、图2所示。

将热电偶固定在测量点后,在线测量凝固过程温度变化,做出凝固过程温度曲线图。

位置“上”为冒口,位置“中”为火花塞孔上部,位置“下”为火花塞孔下部。

图1 缸盖A温度测量点示意图图2 缸盖B温度测量点示意图2 实验结果缸盖A凝固过程温度曲线图如图3所示,缸盖B凝固过程温度曲线图如图4所示。