石油管生产线打包系统

- 格式:doc

- 大小:25.00 KB

- 文档页数:4

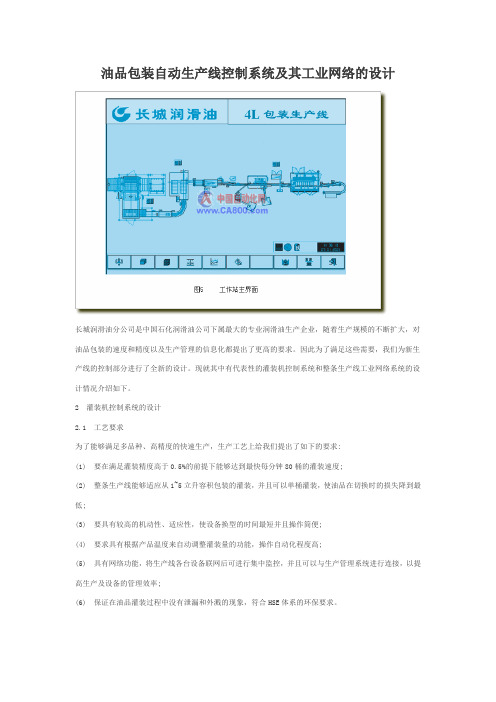

油品包装自动生产线控制系统及其工业网络的设计长城润滑油分公司是中国石化润滑油公司下属最大的专业润滑油生产企业,随着生产规模的不断扩大,对油品包装的速度和精度以及生产管理的信息化都提出了更高的要求。

因此为了满足这些需要,我们为新生产线的控制部分进行了全新的设计。

现就其中有代表性的灌装机控制系统和整条生产线工业网络系统的设计情况介绍如下。

2 灌装机控制系统的设计2.1 工艺要求为了能够满足多品种、高精度的快速生产,生产工艺上给我们提出了如下的要求:(1) 要在满足灌装精度高于0.5%的前提下能够达到最快每分钟80桶的灌装速度;(2) 整条生产线能够适应从1~5立升容积包装的灌装,并且可以单桶灌装,使油品在切换时的损失降到最低;(3) 要具有较高的机动性、适应性,使设备换型的时间最短并且操作简便;(4) 要求具有根据产品温度来自动调整灌装量的功能,操作自动化程度高;(5) 具有网络功能,将生产线各台设备联网后可进行集中监控,并且可以与生产管理系统进行连接,以提高生产及设备的管理效率;(6) 保证在油品灌装过程中没有泄漏和外溅的现象,符合HSE体系的环保要求。

2.2 控制系统的硬件组成(1) 为达到工艺上提出的要求,在与机械设计配合的基础上,我们对电气及自控方面提出了如下的方案: 为了满足灌装精度和速度的要求,在灌装部分,我们采用了以司服电机作为主电机的定容式灌装设计,因为司服电机控制系统具有控制精度高、速度快、稳定和调整设定方便等特点。

而在容器灌装前后的输送部分采用了直线式设计;传送带部分采用了变频调速控制;并且设计了一套自动的滑动分桶器,与传动带配合来达到将灌装后的半成品与空容器快速分开并将其带离灌装机的目的。

采用直线定容式灌装的设计,最大限度的节省了产品换型时间,提高了生产机动性和工作效率。

根据不同产品的温度特性通过PLC程序模块的设计和选择,可以完成自动调容的要求。

对于环保的要求,我们是通过软件和硬件的设计共同完成的,硬件上我们采用了司服电机控制系统和变频调速控制,与硬件相配合在软件上我们设计了各种速度及灌装过程中每个阶段的加速度和减速度的分别调整,这样我们就可以根据实际情况将设备调整到合适的状态,杜绝溅油、冒油的现象。

原油管网智能优化排产软件开发

李雪;肖文涛

【期刊名称】《炼油技术与工程》

【年(卷),期】2022(52)5

【摘要】炼化企业对原油质量管理的提升促使原油管网开始采用顺序输送工艺。

有效制定原油管网排产方案,直接关系炼油厂原料的安全保供和管网运营经济性。

原油管网智能排产管理软件,具备账户管理、数据管理、管网水力优化、管容数据管理、智能管输排产功能模块。

以图形可视化方式将排产过程涉及的数据信息、逻辑思路及相关参数的动态变化进行表达,将管网管输计划编制过程从传统的数据分析处理模式转为可视化图形编排模式,协助完成顺序输送管网的智能排产,降低劳动强度,提高管输计划编制效率。

【总页数】5页(P44-47)

【作者】李雪;肖文涛

【作者单位】中国石油化工股份有限公司大连石油化工研究院;中国石油化工集团公司信息和数字化管理部

【正文语种】中文

【中图分类】TP3

【相关文献】

1.基于递阶排产法的原油系统排产建模

2.一种新型逻辑智能推理方法在混流生产线排产优化中的应用

3.流程企业智能排产与优化调度技术

4.油田地面集输管网优化设计及软件开发

5.多指标评价在华北原油管网排产方案优选中的应用

因版权原因,仅展示原文概要,查看原文内容请购买。

石油管材生产设备石油管材是指用于输送油、气、水和化学品等的钢管,广泛应用于国民经济的各个领域。

石油管材的生产需要高精度的生产设备,本文将从生产设备的工作原理、制造流程、设备分类和发展趋势等方面进行详细介绍。

一、生产设备的工作原理石油管材的生产设备包括:冷拔设备、轧制设备、焊管设备、超声波探伤设备、\n温度计、氧含量计、钝化涂层机等。

1. 冷拔设备工作原理冷拔设备是一种用于加工钢管的生产设备。

它是通过一系列的冷拔机将未经加工的钢材进行拉伸和加工而成。

冷拔设备主要由两个部分组成:牵制系统和加工辊。

钢材经过牵引系统后,会由辊轮向左右移动,最终形成所需的钢管。

2. 轧制设备工作原理轧制设备是一种将钢材进行加工的生产设备。

它是通过一系列的轧制辊将未经加工的钢材进行轧制而成。

轧制设备主要由两个部分组成:冷轧部分和热轧部分。

在冷轧部分,钢材通过冷轧辊进行加工,正反轧制后形成钢板。

在热轧部分,钢材经过加热后,通过热轧辊进行加工,成为所需的大小和形状的钢材。

3. 焊管设备工作原理焊管设备是一种将钢板焊接成钢管的生产设备。

钢板通过卷曲后,经过一系列的焊接和修边过程,形成所需的直径和长度。

焊管设备主要由两个部分组成:焊接机和修边机。

焊接机将钢板焊接成为一定长度的钢管,而修边机则对焊接过程中产生的毛刺进行修整,使得钢管表面光滑无瑕疵。

4. 超声波探伤设备工作原理超声波探伤设备是一种用于检测钢管缺陷的生产设备。

超声波探伤原理是利用超声波在介质中的传播和反射来判断钢管的缺陷情况。

在钢管的制造过程中,常常会出现一些缺陷,如热裂纹、氣泡、夹杂、碳化等,而这些缺陷会直接影响钢管的使用寿命和安全性能。

超声波探伤设备通过对这些缺陷进行检测和定位,可以及时发现和处理这些问题。

5. 温度计和氧含量计工作原理温度计和氧含量计是用于对钢管质量进行监测的生产设备。

温度计通过测量钢管的表面温度,来判断钢管的质量是否达到标准。

氧含量计则是测量钢管表面氧含量的设备,帮助工人判断是否存在测量误差或者加工时的问题。

某润滑油公司小包装生产线输送系统设计毕业设计说明书某润滑油公司小包装生产线(三层厂房单线)输送系统设计A Small Oil Company Packaging Lines(Three Factory-line) Delivery System Design学院机电工程学院专业机械设计制造及其自动化设计时刻2020年3月9日至2020年6月1日摘要随着工业自动化水平日益提高,众多工业企业均面临着传统生产线输送系统的改造和重新设计问题。

可编程操纵器(PLC)是以微处理器为核心的工业操纵装置,它将传统的继电器操纵系统与运算机技术结合在一起实现自动化操纵的,近年来在工业自动操纵、机电一体化、改造传统产业等方面得到普遍应用。

作为通用工业操纵运算机,事实上现了工业操纵领域接线逻辑到储备逻辑的飞跃,在世界工业操纵中发挥着越来越重要的作用。

我们此次要做的任务确实是设计一套自动化操纵的生产线输送系统设备。

而在项目当中,最重要的确实是设计一套自动化操纵的垂直输送机,其中包括垂直输送机的整体结构、执行结构、驱动系统和操纵系统进行了分析和设计。

通过以上的设计,达到高效节能、自动化程度高的输送系统。

关键词: 输送机,可编程操纵器(PLC),自动化操纵。

AbstractWith the increasing level of industrial automation, many industrial enterprises are facing the transformation and redesign of the traditional production line transport system.. Programmable controller (PLC) is a microprocessor as the core of industrial control devices, it will be the traditional relay control system and computer technology combined together to achieve automatic control, in recent years in the industrial automatic control, electromechanical integration, the transformation of traditional industries etc. to universal application. As general industrial control computer, it is now the leap of connection logic in the field of industrial control to storage logic, and it plays a more and more important role in world industrial control..The task we need to do is to design a set of automatic control production line transportation system equipment. And in the project, the most important is to design a set of automatic control of vertical conveyor, including vertical conveyor is the overall structure, implementation structure, driving system and control system are analyzed and designed. Through the design, to achieve energy efficient, high degree of automation delivery system.Keywords: conveyor programmable controller (PLC) automatic control.名目摘要 (I)Abstract ........................................................................................................................................................... I I 名目 (III)第一章绪言 01.1 自动化生产线进展状况 01.2 PLC的应用及目前的研究现状 (1)第二章带式输送机概述 (2)2.1 带式输送机的应用 (2)2.2 带式输送机的分类 (2)2.3 各种带式输送机的特点 (2)2.4 带式输送机的进展与现状 (4)第三章带式输送机设计 (5)3.1 输送机的布置形式 (5)3.2 操纵系统的硬件组成 (5)3.3 操纵系统要紧组成部分的选型 (6)3.4 操纵系统的软件设计 (6)第四章垂直输送机概述 (8)4.1 运输升降机系统概述 (8)4.11 运输升降机机械系统的组成 (8)4.12 运输升降机的自动操纵系统的组成 (8)4.13 运输升降机的工作原理和操纵要求 (9)4.14 运输升降机的电机驱动系统的组成 (9)4.15 运输升降机自动化操纵系统的组成 (10)第五章垂直输送机设计 (12)5.1 垂直输送机实现所需动作的操纵原理 (16)5.2 运输升降机自动运行步骤设计 (24)5.3 垂直输送机的要紧技术参数和强度校核 (24)5.31 电动机的选择 (24)5.32 主轴直径的初步估算 (25)5.33 传动链的选择 (26)结论 (27)致谢 (29)参考文献 (30)外文翻译 (31)第一章绪言1.1 自动化生产线进展状况自动线是能实现产品生产过程自动化的一种机器体系,通过采纳一套能自动进行加工、检测、装卸、运输的机器设备,组成高度连续的、完全自动化的生产线,来实现产品的生产,从而提高工作效率。

PT-25全自动打包线项目研究发布时间:2021-08-02T03:11:23.607Z 来源:《电力设备》2021年第4期作者:张忠吉黄代忠章程王荣志[导读] 目前以线轴PT25装载的成品漆包线打包入库的方式为手动包装、人力搬运入库。

(珠海格力电工有限公司 518100)摘要:通过对PT25成品线的传统人工打包入库过程分析,结合现有的机械、数控、智能等技术,开发出 “上下料自动码垛”、“自动识别系统”、“自动开箱封箱系统”、“自动输送系统”等“四大系统”控制技术,实现打包入库流水线的全自动生产模式。

关键字:入库;全自动;打包;系统;1.引言:目前以线轴PT25装载的成品漆包线打包入库的方式为手动包装、人力搬运入库。

整个打包入库过程需要人工通过平衡吊进行提取、称重、贴标签、扫码,开箱、封箱等一系列的打包入库工作,需对这一整套的工艺操作流程熟练度高,不经过专门培训和实操,无法完成这一系列作业。

这样的打包入库方式存在打包效率低下、劳动者劳动强度大,在空间的利用方面,存在物料储存面积狭小,成品摆放紧凑,易造成磕碰。

从执行配送指令上来看,配送反应迟缓,影响配送效率和配送的准确性。

2.项目思路PT25打包入库的工序:人工上料、扫码、称重、贴标、开箱、封箱、下料,生产方式落后。

a)通过3台机器人联动实现自动上料、码垛、下料。

b)通过机器人视觉系统自动识别判定合格品与不良品的自动挑拣。

c)通过自动称重机、打印机、开箱机、封箱机相互联动实现自动称重、扫码、贴标、开箱、封箱。

d)通过“上下料自动码垛”、“自动识别系统”、“自动输送系统”、“自动开箱封箱系统”等“四大系统”控制技术,实现打包入库的一个流全自动生产模式。

3.项目关键技术1.上下料自动码垛通过机器人的机械臂替代人工上料、码垛、下料。

3台机器人通过视觉自动识别系统联动实现对PT25线轴的精准抓取,下料以及码垛,解决了人工依靠平衡吊上下料繁琐落后的生产模式。

钢管作为石油钻采、炼化、冶金、建筑等行业的必备材料,其利用的场所很多,尤其这几年我国油套管加工技术的普遍提高,油套管及钢管出口量大大增加,带动国内钢管生产量及深加工需求量增大。

对于油套管生产线来说,打包工序是产品在生产线完成的最后一个环节[1],是保证产品外观非常重要的一个环节。

目前较小规模的一些油套管加工企业,大多没有形成生产线连续工序加工,打包基本没有实现自动打包,就是有规模的生产型企业,即多数也是在生产线的最后,用人工吊装的方法把规定数量的钢管吊入一个U型槽内,进行人工捆扎,这样的缺点是打包速度慢,打包不整齐、劳动强度大,且吊装的过程中容易破坏钢管表面的油漆,整个工作要求占地面积特别大;还有的企业为了不影响表面油漆采用整排磁力吊装,其原理和普通吊车是一样的,打包过程中工人劳动强度特别大,而且在吊装过程中容易出现危险;本装置结合专利“油套管生产线专用自动打包装置”(ZL 201020266678.1)[2]基础上改进的,设计将钢管滚入坡道用齿轮齿条设计成升降结构,但第一层的落差依然很大,钢管滚入时产生强大的撞击;本装置彻底解决了钢管进入打包框的强烈撞击问题。

1 设备主机结构[3] (如图1)2 工作原理本装置设置在生产线的最后一个环节,钢管无需离开储料架,而是按照事先设定好的程序,将加工好的油套管首先进行对齐工序,然后由翻料装置送入打包框体的坡面上,钢管自动滚入,落在框体上拉紧的多条橡胶复合钢丝绳索具上,钢管这样依次进入钢管打包装置,当橡胶复合钢丝绳上第一层钢管排满后,由PLC控制电机减速机带动旋转轴总成上固定的钢丝绳滚筒旋转,将第一层钢管下放至低于坡道面最低位置;然后翻料装置继续依次送料,当第二层钢管排满后,钢丝绳滚筒旋转,将第二层钢管下放至低于坡道最低位置;直到最后一石油管生产线打包系统①马永刚1 惠巍2 杨树松3 纪永斌4(1.甘肃蓝科石化高新装备股份有限公司 甘肃兰州 730070; 2.中十冶集团有限公司 陕西西安 710043;3.渤海石油装备制造有限公司研究院 天津 300280;4.兰州铀浓缩有限公司 甘肃兰州 730060)摘 要:本装置结合以往钢管、油套管生产线上配套的打包捆扎机以及近几年设计钢管捆扎机的结构形式,研制出了这套PLC控制石油管打包系统;其主要特点在于钢管的进料、有序排列、捆扎均无需人员操作,更突出的优点在于大大降低了钢管进入打包机的落差,将撞击噪音降低至最小,提高了打包节奏。

石油管生产线打包系统

摘要:本装置结合以往钢管、油套管生产线上配套的打包捆扎机以及近几年设计钢管捆扎机的结构形式,研制出了这套PLC控制石油管打包系统;其主要特点在于钢管的进料、有序排列、捆扎均无需人员操作,更突出的优点在于大大降低了钢管进入打包机的落差,将撞击噪音降低至最小,提高了打包节奏。

关键词:油套管钢管捆扎打包机生产线

钢管作为石油钻采、炼化、冶金、建筑等行业的必备材料,其利用的场所很多,尤其这几年我国油套管加工技术的普遍提高,油套管及钢管出口量大大增加,带动国内钢管生产量及深加工需求量增大。

对于油套管生产线来说,打包工序是产品在生产线完成的最后一个环节[1],是保证产品外观非常重要的一个环节。

目前较小规模的一些油套管加工企业,大多没有形成生产线连续工序加工,打包基本没有实现自动打包,就是有规模的生产型企业,即多数也是在生产线的最后,用人工吊装的方法把规定数量的钢管吊入一个U型槽内,进行人工捆扎,这样的缺点是打包速度慢,打包不整齐、劳动强度大,且吊装的过程中容易破坏钢管表面的油漆,整个工作要求占地面积特别大;还有的企业为了不影响表面油漆采用整排磁力吊装,其原理和普通吊车是一样的,打包过程中工人劳动强度特别大,而且在吊装过程中容易出现危险;本装置结合专利“油套管生产线专用自动打包装置”(ZL 201020266678.1)[2]基础上改进的,设计将钢管滚入坡道用齿轮齿条设计成升降结构,但第

一层的落差依然很大,钢管滚入时产生强大的撞击;本装置彻底解决了钢管进入打包框的强烈撞击问题。

工作原理

本装置设置在生产线的最后一个环节,钢管无需离开储料架,而是按照事先设定好的程序,将加工好的油套管首先进行对齐工序,然后由翻料装置送入打包框体的坡面上,钢管自动滚入,落在框体上拉紧的多条橡胶复合钢丝绳索具上,钢管这样依次进入钢管打包装置,当橡胶复合钢丝绳上第一层钢管排满后,由PLC控制电机减速机带动旋转轴总成上固定的钢丝绳滚筒旋转,将第一层钢管下放至低于坡道面最低位置;然后翻料装置继续依次送料,当第二层钢管排满后,钢丝绳滚筒旋转,将第二层钢管下放至低于坡道最低位置;直到最后一根钢管进入料框后,钢丝绳滚筒旋转,将所有钢管落入打包筐内,进行捆扎完成一次打包循环。

在打包期间无需任何体力劳动,待整捆打包完成后,用吊车吊到成品区存放。

主要功能及特点[4~7]

(1)其结构简单、布局合理、打包效果好、设备成本低,并且打包后的钢管整齐,美观,完全符合API规范的要求。

(2)成品钢管是逐根对齐,逐根翻料送入,整个过程全部自动进行,也可以手动逐步工作,当完成一个打包流程后橡胶复合钢丝绳自动拉紧回到初始位置,准备下一捆打包的循环工作。

(3)工业控制计算机+PLC”构成分布测控系统,系统运行不仅安全可靠,而且扩展调整灵活方便。

(4)两台电机均采用变频调速,可根据管径不同需要调整运行速度。

(5)同以往设备相比,大管径更有优势,运行更平稳,大大提高工作节奏,减少冲击、降低碰撞。

(6)设备适应管径范围大,管径改变时,只需调节打包框尺寸。

现场应用

本装置的研发经过长期油套管生产现场情况的观察摸索,结合2010年研发并申报的《油套管生产线专用自动打包装置》专利产品的使用情况,针对石油管大管径2011年研制出的此形式的全自动打包装置;2011年7月份,本装置生产了两套应用于泰丰钢业Φ140~Φ340 m油套管生产线及大管径直缝焊钢管生产线上,使用效果非常好,大大降低劳动强度及噪音;2012年又跟随墨龙大型热扎钢管项目配套了三台本产品,设备运行调试均已完成;截至2012年底本产品共应用于国内各种规格油套管生产线6套,使用情况平稳、可靠,得到用户很高评价。

参考文献

[1] 解庆,马永刚.油套管生产线设计[J].石油矿场机

械,2010,39(9):45-48.

[2] 甘肃蓝科石化高新装备股份有限公司.油套管生产线专用自动打包装置,中国:201020266678.1.[P].2010-10-03.

[3] 甘肃蓝科石化高新装备股份有限公司.钢管、油套管生产线打包系统.中国:201220113390.X[P].2012-12-05.

[4] 梁志宏.钢管捆扎六角成型优化设计[J].沈阳工业学院学报,2001,20(2):16-20.

[5] 胜利油田高原石油装备有限责任公司.石油套管打包料筐装置,中国:200820172931[P].2009-11-04.

[6] 王才胜.可编程序控制器(PLC)在钢管捆扎自动线上的应用[J].光学机械,1989,106(1):57-62.

[7] 上海景林包装机械有限公司./product-detail[OL].(2012-10-26)[2012-12-26].。