石油套管生产加工工序的要求

- 格式:doc

- 大小:16.05 KB

- 文档页数:1

油井管公司套管生产工艺钢管先进行钢级鉴别,合格的钢管由辊道输送,依次经过涡流、漏磁,在线探伤仪器对管体的纵、横向缺陷进行检查。

合格的钢管经输送辊道送到1号车丝工位,在此共有多台专用数控车床进行钢管一端的丝扣加工,包括铣端面、倒内外棱、扒皮和车丝。

然后经辊道运送到2号车丝工位同1号工位一样有相同数量的专用数控车丝机进行钢管另一端的丝扣加工。

车丝以后的钢管由输送辊道送到螺纹检查台架进行丝扣检查,在此共包括三个工位。

在第一个检查工位上,人工检查丝扣,用单项仪检查丝扣的螺距、齿高和尾扣。

在第二个检查工位上检查丝扣的锥度。

在第三个位上用工作环规检查紧密距。

丝扣不合格的钢管被收集,返回切除废丝扣后重新加工和检查。

检查合格的钢管运送到接箍拧紧机前,给丝扣上涂上螺纹油脂,并由手工预拧接箍。

接着钢管被送到接箍拧紧机上将接箍拧到规定的程度。

拧接时的力矩和圈数必须同时符合要求。

拧接接箍后钢管进行全长通径试验。

通径后的钢管进行水压试验。

在此按照API规定的压力进行试压,并保持一定时间。

试压后钢管被拔出,在一个倾斜的装置使管内的水迅速流出。

水压试验的废品也被收集在废料箱中。

试压合格的钢管被运送到拧保护环的台架上。

在此处首先要给两端裸露的丝扣上涂上螺纹脂,同时在管端喷上色环。

然后分别将内、外保护环拧到钢管的两端。

钢管继续经辊道输送到测长、称重和打印设备前,依次进行测长、称重和打钢印。

接下来进行喷印,把测长、称重的数据连同钢管尺寸、钢级、标准号、厂标等喷印在钢管表面上。

钢管沿辊道通过连续涂漆机喷涂防锈油,为了加快防锈油的干燥,在涂油以后钢管通过一座干燥炉的下方用热风将油层吹干。

经过称重测长、打标、涂油并干燥以后的钢管就可以收集和打捆,然后进行成品检验最后运送到成品库存放或发货。

套管生产工艺流程简图如下:。

石油套管生产工艺

石油套管是一种用于石油开采的重要设备,其主要作用是支撑井眼壁、防止井壁塌陷和泥浆滤失。

石油套管的生产工艺是指在钢管生产过程中,通过一系列的工艺步骤,将钢管制成石油套管的过程。

首先,选择合适的钢坯。

石油套管的主要材料是低合金钢和高合金钢。

在生产之前,需要根据套管的规格和设计要求,选取合适的钢坯。

然后,进行钢管的热处理。

热处理是钢管生产过程中的重要工艺步骤,可以提高钢管的机械性能和物理性能。

热处理包括加热和冷却两个过程,常用的热处理方法有正火、淬火和回火。

接下来,进行钢管的压制和穿孔。

压制是指将热处理后的钢坯进行压制,使其变成管状。

穿孔是指在压制成管状的钢坯上,通过机械或热处理的方法,使其产生孔隙。

然后,进行钢管的直径调整。

直径调整是通过拉拔或轧制的方法,将钢管的外径和内径调整到技术要求的尺寸。

接着,进行钢管的退火。

退火是指将经过直径调整的钢管进行再次热处理,消除应力和改善钢管的结构。

然后,进行钢管的修整。

修整是通过机械加工的方法,将钢管的两端修整成平整的面,并确保两端的垂直度和平行度满足技术要求。

最后,进行钢管的耐腐蚀处理。

耐腐蚀处理是为了提高钢管的耐磨性和抗腐蚀性能,常用的方法有镀锌和涂层等。

总之,石油套管的生产工艺包括钢坯选择、热处理、压制和穿孔、直径调整、退火、修整和耐腐蚀处理等步骤。

通过这些工艺步骤,可以制成具有较高强度和良好耐腐蚀性能的石油套管,以满足石油开采的需求。

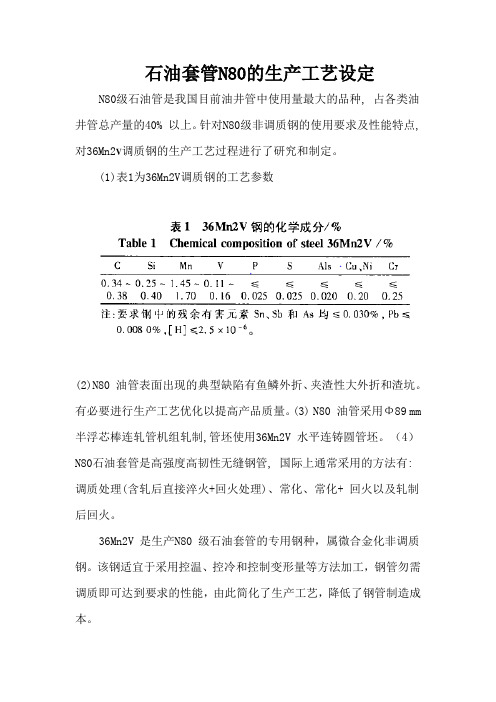

石油套管N80的生产工艺设定N80级石油管是我国目前油井管中使用量最大的品种, 占各类油井管总产量的40% 以上。

针对N80级非调质钢的使用要求及性能特点, 对36Mn2V调质钢的生产工艺过程进行了研究和制定。

(1)表1为36Mn2V调质钢的工艺参数(2)N80 油管表面出现的典型缺陷有鱼鳞外折、夹渣性大外折和渣坑。

有必要进行生产工艺优化以提高产品质量。

(3) N80 油管采用Φ89 mm 半浮芯棒连轧管机组轧制,管坯使用36Mn2V 水平连铸圆管坯。

(4)N80石油套管是高强度高韧性无缝钢管, 国际上通常采用的方法有: 调质处理(含轧后直接淬火+回火处理)、常化、常化+ 回火以及轧制后回火。

36Mn2V 是生产N80 级石油套管的专用钢种,属微合金化非调质钢。

该钢适宜于采用控温、控冷和控制变形量等方法加工,钢管勿需调质即可达到要求的性能,由此简化了生产工艺,降低了钢管制造成本。

冶炼—连铸—轧制过程控制1 配料要求由于36Mn2V 油井管对非金属夹杂物、气体含量等要求较严格,同时从化学成分要求看,S、P 含量要求较低;因此要求入炉原材物料和浇注系统干燥、洁净、烘烤良好,入炉钢铁料要求含S、P量低。

根据上述要求,制定配料结构为:45%~60%铁水+生铁、40%~55%优质废钢(含磷较低)、渣料(石灰)150 kg/炉。

2 电炉工艺控制电炉控制的重点是氧化前期做好去P 操作。

造好泡沫渣,氧化终点碳>0.10%,出钢时用硅锰合金进行预脱氧,在出钢至1/3 时随钢流一次加足Al块。

应该选用低磷合金、中锰合金进行合金化操作。

3 精炼工艺控制由于电炉过程控制较好,精炼炉到位炉渣流动性良好,精炼过程深脱氧变渣较快,通过含量调整炉渣状况,炉渣碱度平均为3.5,Σ(FeO)≤0.5%,白渣保持时间在30 min 以上,脱氧充分,熔炼成分控制理想,见表2。

其他残余元素Zn、Pb、Sb、Cu、As、Sn、Bi 等的含量均≤0.006%。

生产套管表述例1. 引言在石油和天然气开采过程中,套管是一种重要的设备,用于保护井壁、控制压力和防止井口坍塌等。

套管的生产过程中,需要进行一系列的表述工作,以确保套管的质量和性能符合要求。

本文将深入探讨套管的生产表述例。

2. 套管生产过程套管的生产过程包括材料准备、管材加工、焊接、热处理、表面处理和检测等环节。

下面将对每个环节进行详细的表述。

2.1 材料准备套管的材料通常是碳钢、合金钢或不锈钢。

在材料准备阶段,需要选择合适的钢材供应商,并进行材料的检验和验收。

材料的检验包括化学成分分析、机械性能测试和硬度测试等。

2.2 管材加工在管材加工阶段,需要根据套管的规格和要求,对管材进行切割、成型、冷加工和热加工等工艺。

加工过程中需要严格控制尺寸和形状的偏差,以确保套管的精度和一致性。

2.3 焊接套管的焊接是一个关键的环节,直接影响套管的强度和密封性能。

焊接过程中需要控制焊接参数,如焊接电流、焊接速度和焊接通道等。

焊接完成后,需要进行焊缝的无损检测,以确保焊缝的质量。

2.4 热处理热处理是套管生产过程中的一个重要环节,通过控制材料的加热和冷却过程,改变套管的组织结构和性能。

常用的热处理方法包括正火、淬火和回火等。

热处理后,需要对套管进行硬度测试和金相组织观察。

2.5 表面处理套管的表面处理是为了提高其耐腐蚀性和附着力。

常用的表面处理方法包括镀锌、涂覆和喷涂等。

表面处理完成后,需要进行厚度测量和附着力测试。

2.6 检测套管的检测是保证其质量和性能的重要手段。

常用的检测方法包括超声波检测、射线检测和磁粉检测等。

检测结果需要满足相关标准和规范的要求,并进行记录和归档。

3. 套管生产表述例为了确保套管的质量和性能,生产过程中需要进行详细的表述。

下面是一个套管生产表述例:1.确定套管的规格和要求,包括材料、尺寸、强度等。

2.选择合适的钢材供应商,并进行材料的检验和验收。

3.对管材进行切割、成型、冷加工和热加工等工艺,控制尺寸和形状的偏差。

(1)机械加工机械加工设备主要有车床、钻床、镗铣床、磨床、滚齿机等。

减速箱加工生产工艺流程:根据公司生产计划,进行原材料及外购外协件采购,外购外协件经质量检验合格后入库,原材料经检验入库后,根据生产需要进行加工制造,其成品经检验合格后入库。

所有入库外购外协件、自制成品件出库后转入装配车间,按装配工序进入装配,装配完成经检验合格后入库。

产品零部件、配件机械加工生产工艺流程:根据公司生产计划,进行原材料采购,经质量检验合格后入库,原材料出库后转入机械加工车间,按加工工序进入机床加工,加工完工经检验合格后,入库存放,待发货或者由下道生产环节领用。

生产工艺流程见图2-1。

图2-1 减速箱生产工艺流程图(2)油套管加工油套管加工包括油套管加工和接箍生产。

油套管生产工艺流程:管材经过漏磁探伤机探伤,合格产品依次经数控管螺纹车床进行机械加工,检验合格备用;接箍坯料由数控管螺纹车床进行螺纹加工,原料 检验 机械加工 装配 入库检验 外协配件检验后经漏磁探伤机探伤,合格后打标;接下来接箍拧接机将管材与接箍连接,检验合格后用打标机进行打标,经过静水试压机进行压力检测(水压为0~70MPa ,管径不同压力不同),测长称重,管两端上保护环,用自动刷漆机在管外壁均匀涂刷环氧沥青防腐漆,后进行喷标,最后成品检验合格后打包,放到产品存放区。

油管、套管生产工艺流程见图2-2。

图2-2 油套管加工工艺流程图(3)抽油机制造主要生产设备为数控切割机、仿形切割机、锯床、组装焊接台架、电焊机等。

抽油机生产工艺流程:根据公司生产计划,进行原材料及外购外协件采购,经质量检验合格后入库,原材料出库后转入机械加工工序,加工完工后,转入铆焊组装工位进行组焊、装配,外购外协件出库后转入组装工序,整机装配完成后整机试机,合格后入库。

工艺流程见图2-3。

管材 无损探伤 螺纹加工 检验拧接箍 检验 打标接箍坯料 螺纹加工 探伤 打标静水试压测长称重 上保护环 检验 打包 防腐图2-3抽油机生产工艺流程图(4)抽油杆制造抽油杆生产工艺流程:①抽油杆圆钢料经检验合格后经矫直机校直、磁粉探伤机探伤、镦锻。

石油套管接箍加工工艺石油套管接箍加工工艺关键词: 石油套管接箍前言石油套管接箍是用来连接两油管套管的必要工件。

制造方法与无缝管相同,国内用j55 n80Q等特种钢材制造。

钢管两端车有内螺纹,以便与上下两油管连接。

为保证接头处的密封性,对螺纹精度有较严格的要求。

一、用途用于连接上下两油管套管。

二、种类国产油套管分为不加厚的石油套管接箍和两端加厚的石油套管接箍。

不加厚的又分为3 1/2” 5 1/2” 7 1/2”等,我们所讲述的是不加厚5 1/2”油套管接箍的加工工艺。

三、加工工序车端面——车外圆——镗孔——车内螺纹——检验——磷化四、规格及外观质量1、规格按SY/T6194-96规定,通常长度(不定尺)为304mm 139mm 204mm等2、直径153.5 140.5 136.5等3、外观质量按标准规定接箍的内外表面不得有折叠、裂缝、离层、发纹、结疤和深的直道缺陷存在。

钢管表面的上述缺陷可用锉、砂轮或其他方法清除掉,清除深度不得超过公称壁厚的12.5%。

缺陷不得焊补或用其他方法填补。

五、化学成分检验1、接箍的钢号应相同,用J55N80Q号钢制造。

硫和磷的含量均不得超过0.045%,砷的含量不得超过0.15%。

按GB222-84规定取样;按GB223中的有关部分进行化学分析。

2、美国石油学会标准APISPEC5CT1988年第1版规定化学分析测定应按ASTME350最新版本进行。

六、物理性能检验1、按GB228-87的规定进行拉力试验。

水压试验根据钢种和钢管口径不同,均有明确要求。

油管套管接箍的螺纹验规,根据钢管的口径有严格的要求。

2、美国石油学会标准APISPEC5CT1988年第1版规定油管套管接箍作拉伸试验;压扁试验;静水压试验;硫化物应力腐蚀开裂试验;晶粒度测定(按ASTME-112最新版本);横向冲击试验(按ASTMA370、ASTME23的最新版本规定进行);硬度试验(按ASTME18《金属材料的洛氏硬度试验标准方法》。

目录第1章施工前准备作业 (1)第2章起下套管作业 (3)第3章起下油管作业 (21)第4章自动灌浆作业 (23)第5章套管钳修理作业 (26)第1章施工前准备作业1.1 作业准备1.1.1 套管队负责人组织召开班组会,明确任务分工,并将相关安全措施落实到岗位。

1.1.2套管队人员必须穿戴符合标准的劳保用品,车间吊装作业人员的起重作业资格证应在有效期内,带队长应由持有效的司索指挥证指挥,人员熟知任务分工及相关安全措施。

1.1.3 准备φ19.1mm长度2.5m四股绳套1根、φ22.2mm长度2.5m 两股绳套1根,φ9.5mm长度1.2m四股绳套2根,φ10mm长度5m 牵引绳1根。

1.1.4 施工前,司机按照驾驶员岗位HSE巡回检查表检查,吊装工按照吊装工岗位HSE巡回检查表检查,带队长对上井设备进行综合检查。

1.2作业流程设备检查→扭矩仪校验→设备吊装1.3 作业步骤1.3.1设备检查1.3.1.1检查动力站油面不低于油尺下限,检查动力站电源有无破损。

1.3.1.2检查套管钳吊杆和吊环有无损伤,套管钳头是否与所下套管尺寸相符。

1.3.1.3检查卡盘芯上有无杂物,卡盘试运转时,人员观察卡盘运转情况, 异常情况下应断开气源,再进行检查更换,避免将手夹伤。

1.3.1.4检查扭矩仪电源线是否破损,接地线是否齐全,漏电保护器是否灵活可靠,接线盘是否完好。

1.3.2扭矩仪校验1.3.2.1检查扭矩监控仪电源连接线有无破损,检查扭矩监控仪电源输入与外壳之间绝缘电阻应大于或等于20MΩ;线路焊接过程中防止电烙铁烫伤;1.3.2.2 对扭矩监控仪进行振动实验,实验后扭矩监控仪准确度和自控功能,应符合Q/SYBHZ准确度和外观要求。

1.3.3设备吊装作业1.3.3.1在设备货架上装卸套管钳时,司索人员应站在被吊物侧面, 挂好吊钩之后,下到地面指挥起吊。

1.3.3.2 吊装卡盘、动力站时,绳套挂入动力站吊耳内之后,人员离开再起吊,当动力站离开货架20cm时刹车,作业人员观察绳套是否有脱离,防止动力站掉落伤人。

石油套管生产加工工序的要求

电子商务的快速发展为石油套管企业创造了更多商机的同时也为生产加工等工作的进行提供了便利,但由于相关法律法规的欠缺,石油套管电子商务环境仍旧存在很多的问题,这也对石油套管产业新型营销模式的开展造成一定的影响。

电子商务的发展,石油套管产也要有全新的营销模式,充分运用石油套管电子商务实现便利的及时有效的信息交互,实现采购、生产与销售等各个环节的流畅化与一体化。

石油套管生产过程中,对于材料的采购,可通过电子商务平台进行查找,我们石油套管行业需要根据可以对不同的信息进行价格、物流、质量等方面的比较权衡,并作出最佳的采购方案。

目前,我国的塑料包装产量在世界上名列前茅,不锈钢管企业年产量达4000多万吨左右,因此带来了很多的白色垃圾,成为目前环境的最大杀手,难回收和难降解成为主要的制约因素。

我国对环境保护的重视和技术的发展带来的新型绿色不锈钢管环保设备也为我国包装机的绿色革命起到了巨大的促进作用。

将来哪个不锈钢管企业能够早日走上环保高效的绿色生产道路,必将在未来的不锈钢管行业中占据制高点

电子商务技术的不断完善,石油套管产业的发展已经进入电子商务时代,越来越多的产品需求者都会通过网络手段寻找产品,购买产品,因此电子商务时代的到来营造了一个全新的市场环境,带来了越来越多的商机,真正实现了灵活完善的供有所需,求有所应的买卖双方的交互。

该自动包装石油套管将整个生产过程削繁为简,将原始包装石油套管的多种功能整合到一个新型的包装生产线上来使用。

因此,在当今石油套管市场竞争越来越激烈的形势下,包装机行业也要根据形势来对石油套管产品进行适当的“减肥”,这样对于行业的未来的发展来说,也是一件好事。

随着我国的不断强大,在其经济快速发展的今天,人们都是以牺牲大自然为代价的。

如今,空气的污染、河道的污染等等,为了子孙后代的生存我们慢慢的重视了石油套管环境的保护,依靠环境发展的日子不能再持续。

石油套管其污染源主要是商品的包装,包装机做为商品包装的必要手段,也聆听到了社会的心声,其生产的石油套管设备要以环保为宗旨,才能在制造业中的地位得到提升,而今我国的制造业是环境污染的大户,如何提高环境保护,同时保证包装石油套管的发展,成为了当下业内的一个主要问题。

文章来自石油套管官网:/。