大豆不脱皮的出品率及豆粕蛋白估算

- 格式:xls

- 大小:18.00 KB

- 文档页数:1

大豆饼粕分离蛋白的制取工艺研究黄来珍,谢伟彬,邵海艳*【摘要】采用碱提酸沉法提取豆粕中的分离蛋白,以蛋白质得率为考察指标,在单因素试验基础上,通过正交试验研究从大豆饼粕中提取分离蛋白工艺条件,并对所获得的分离蛋白的溶解性、乳化性、乳化稳定性和起泡性等功能特性进行分析。

结果显示,提取分离蛋白的最佳工艺参数为:提取温度60℃、提取时间60 min、料液比1∶20、pH8.5。

在此条件下获得蛋白质得率达84.2%,且该分离蛋白具有良好的溶解性、乳化性、乳化稳定性和起泡性。

【期刊名称】食品研究与开发【年(卷),期】2011(032)009【总页数】4【关键词】关键词:豆粕;分离蛋白;提取工艺;功能特性大豆分离蛋白是从大豆脱脂后的低变性脱脂豆粕中提取的蛋白质质量90%以上(以干基计)的蛋白质类食品添加剂[1],其中有人体必需的8种氨基酸,而且这些氮基酸的组合比较均衡,与动物蛋白近似,易于被人体吸收利用,属于全价蛋白。

作为一种理想优质的植物蛋白来源,大豆蛋白近年来以其应用范围广泛而越来越多受到人们关注。

如在面制品[2]、肉制品[3]、乳制品[4]和饮料制品[5]等多个食品加工领域均受到研究者重视并显示出优越的理化特性。

本文采用碱提酸沉法进行豆粕中大豆分离蛋白的提取,通过实验确定提取分离蛋白的最佳工艺参数并对提取蛋白的理化特性进行分析,以期为脱脂豆粕的进一步开发和应用提供参考。

1 材料与方法1.1 材料豆粕:湛江富虹油品有限公司提供。

1.2 主要仪器PHS-25C pH计:上海康仪仪器有限公司;DK-98-I型电热恒温水浴锅:天津市泰斯特仪器有限公司;JD-2型磁力搅拌器:常州国华电器有限公司;Uv-2102pc型紫外可见分光光度计:尤尼柯(上海)仪器有限公司;GL-10LMD 高速冷冻离心机:湖南星科科学仪器有限公司;101A-2数显电热恒温鼓风干燥箱:上海浦东跃欣科学仪器厂。

1.3 主要试剂牛血清白蛋白:国药集团化学试剂有限公司;硫酸铜、硫酸钾、氢氧化钠、盐酸等试剂均为分析纯。

DT与DC意思:DESOLVENTER脱溶,TOASTER烤粕,DRYER干燥,COOLER冷却大豆加工工艺1.预处理工艺大豆含油在18-22%,含皮7-9%,含蛋白质量33-36%。

油厂的工作是最大限度的提取大豆油、浓缩磷脂和制取营养性豆粕,钝化抗营养因子。

大豆油厂的主要产品是豆粕,按产品划分为分级豆粕、膨化豆粕和一次浸出豆粕。

预处理的任务是生产等级豆粕、膨化豆粕/直接浸出豆粕、颗粒度均匀、外观好的豆粕。

→一次脱皮→二次破碎→二次脱皮→压肧→膨化→干燥→浸出在预处理工艺中含四种技术:①大豆脱皮、②膨化及烘干、③豆粕豆皮粉碎及添加、④达到入浸条件。

1.1.大豆热脱皮大豆的豆皮在7-9%,在脱皮后,去除75-80%豆皮,生产低纤维、高蛋白豆粕。

脱皮过程:大豆经过清理和调质后,先用吸皮器除去破碎大豆中已松脱的豆皮,脱皮分两步:初脱皮和第二次脱皮(或豆皮提纯)。

第一步是在破碎大豆通过吸风分离器的气流,把豆皮分离,第二步是把第一步分离出来的豆皮,通过清理筛,把豆皮和夹带的豆仁进一步分离。

热脱皮的主要过程如下:大豆经清理去石后,进2台并联立式调质器(内分层扁SS304钢管),长3.3m,宽3.3m,共加热层为7层,加热面积1400m2,内置水平蒸汽加热扁管的独立操作单元。

大豆因自身重力由上而下与加热扁管接触,温度上升,内部水分慢慢聚集到表面,豆皮得到软化。

水汽、部分豆皮由吸风装置吸出。

如果大豆水分较高,空气经加热器加热,通过进风装置进入加热器,与大豆直接接触,对大豆进行适量干燥,我们的调质塔要求降水能力在2%。

加热蒸汽压力在0.05-0.06mpa 穿过每个管子,大豆停留时间30-40min可调。

低压蒸汽保证温和调质防止大豆在加热管的接触区过热。

选用加热层数与进大豆温度、水分、产量有关,要求大豆水分低于14.5%,否则要延长滞留时间减少产量。

塔底部安装多个旋转阀,变频控制出料流量。

从调质塔出来的大豆经80℃气流脱皮器吸出灰和皮,水分在10-11%的大豆进流化床干燥器(喷射干燥器两侧各设有5根DN150喷气管入口),喷热风温度120℃,大豆在1-3min内与穿过冲孔板床的热风接触中产生爆裂,大豆表面水分迅速挥发,豆皮表面因高温爆裂,皮松脱、裂开。

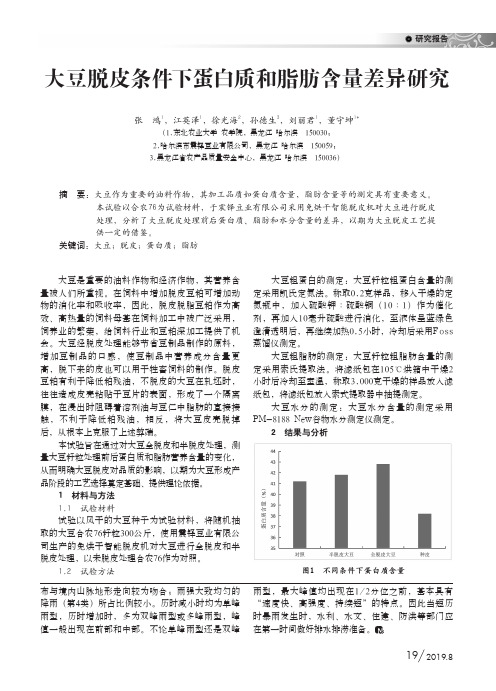

19 2019.8研究报告大豆脱皮条件下蛋白质和脂肪含量差异研究张 鸿1,江英泽1,徐光海2,孙德生3,刘丽君1,董守坤1*(1.东北农业大学 农学院,黑龙江 哈尔滨 150030;2.哈尔滨市震铎豆业有限公司,黑龙江 哈尔滨 150059;3.黑龙江省农产品质量安全中心,黑龙江 哈尔滨 150036)大豆是重要的油料作物和经济作物,其营养含量被人们所重视。

在饲料中增加脱皮豆粕可增加动物的消化率和吸收率,因此,脱皮脱脂豆粕作为高效、高热量的饲料母基在饲料加工中被广泛采用,饲养业的繁荣,给饲料行业和豆粕深加工提供了机会。

大豆经脱皮处理能够节省豆制品制作的原料,增加豆制品的口感,使豆制品中营养成分含量更高,脱下来的皮也可以用于牲畜饲料的制作。

脱皮豆粕有利于降低粕残油,不脱皮的大豆在轧坯时,往往造成皮壳粘贴于豆片的表面,形成了一个隔离膜,在浸出时阻碍着溶剂油与豆仁中脂肪的直接接触,不利于降低粕残油,相反,将大豆皮壳脱掉后,从根本上克服了上述弊端。

本试验旨在通过对大豆全脱皮和半脱皮处理,测量大豆籽粒处理前后蛋白质和脂肪营养含量的变化,从而明确大豆脱皮对品质的影响,以期为大豆形成产品阶段的工艺选择奠定基础、提供理论依据。

1 材料与方法1.1 试验材料试验以风干的大豆种子为试验材料,将随机抽取的大豆合农76籽粒300公斤,使用震铎豆业有限公司生产的免烘干智能脱皮机对大豆进行全脱皮和半脱皮处理,以未脱皮处理合农76作为对照。

1.2 试验方法大豆粗蛋白的测定:大豆籽粒粗蛋白含量的测定采用凯氏定氮法。

称取0.2克样品,移入干燥的定氮瓶中,加入硫酸钾∶硫酸铜(10∶1)作为催化剂,再加入10毫升硫酸进行消化,至液体呈蓝绿色澄清透明后,再继续加热0.5小时,冷却后采用F o s s 蒸馏仪测定。

大豆粗脂肪的测定:大豆籽粒粗脂肪含量的测定采用索氏提取法。

将滤纸包在105℃烘箱中干燥2小时后冷却至室温,称取3.000克干燥的样品放入滤纸包,将滤纸包放入索式提取器中抽提测定。

豆粕分离蛋白分离蛋白的含义是把原料中的非蛋白成分除去,得到纯度较高的蛋白质产品。

原料中的非蛋白成分有水溶性的和非水溶性的,分离蛋白的制取工艺要分为两步,一步是蛋白质和非水溶性成分分离;,一步是蛋白质和水溶性成分分离。

一;工艺基本原理。

大豆花生所含的蛋白质以球蛋白为主,还有少量清蛋白,这类蛋白在未变性时能溶于水的。

遵循蛋白质的化学性质,在等电点条件下蛋白质分子程电中性,带电荷平均值为0,分子间相互凝聚而析出,在水中的溶解度大幅降低,调整蛋白质的ph在等电点附近蛋白质分子绝大部分凝聚析出。

再调整ph超出等电点范围蛋白质分子又恢复胶体状态。

分离蛋白质制取工艺就是蛋白质在这一理化性质上的应用。

二;工艺过程制取分离蛋白的工艺有多种,下面介绍通用的工艺方案:原料——水溶提取——分离——酸沉——灭菌——冷却——喷雾干燥——成品1、原料豆粕质量的好坏直接影响分离蛋白的提取率和功能特性。

用于分离蛋白生产的原料豆粕应是清选、去皮、溶剂脱脂,低温或闪蒸脱溶后的低变性豆粕。

这种豆粕含杂质少,蛋白含量较高,蛋白变性程度低,适于大豆分离蛋白生产。

豆粕中的蛋白变性程度,亦即氮溶解指数(NSI)的高低与大豆分离蛋白的提取率有很大关系。

当原料豆粕的NSI值为74.25%时,大豆分离蛋白的得率为37%;NSI值为80.3%时,得率为40%;当NSI值为83%时,得率为43%。

分离蛋白的提取率除与豆粕的变性程度有关外,还与用于浸油的原料大豆的蛋白含量组分有密切关系。

大豆分离蛋白的主要构成为大豆球蛋白中的7S和11S组分。

这两种组分在含盐溶液中的粘度和溶解度也大不相同2浸提工艺从豆粕中萃取蛋白质时,加水量、pH、温度、浸提时间对分离蛋白的得率有很大影响。

浸泡:很多企业都是先将豆粕干法粉碎后再与水混合浸提。

干法粉碎不利于提高蛋白质的提取率,而且容易使蛋白质发生热变性,降低蛋白质的NSI值。

若将脱脂豆粕加水先浸泡一段时间再磨浆,这样可以有效的提高蛋白质的提取率。

大豆蛋白和脱脂豆粕大豆蛋白一词有时是指源于大豆的蛋白质(soy protein),有时是指富含大豆蛋白质的产品(soy protein products)。

大豆蛋白有着动物蛋白不可比拟的优点。

大豆既有较高的蛋白营养价值,又不含胆固醇,它特有的生理活性物质---异黄酮还有着降胆固醇的作用。

蛋白质是人体所需第一营养素,占人体干物质总量的45%,占肌肉总量的70%。

人体的细胞、组织、器官主要组成成分皆为蛋白质。

人体的新陈代谢,抗病免疫,体液平衡,遗传信息传递等无不与蛋白质密切相关。

没有蛋白质就没有生命,所以蛋白质又被称为人类的"第一营养素"或"生命素"。

大豆蛋白质:即大豆类产品所含的蛋白质,含量约为38%,是谷类食物的4~5倍。

大豆蛋白质的氨基酸组成与牛奶蛋白质相近,除蛋氨酸略低外,其余必需氨基酸含量均较丰富,是植物性的完全蛋白质,在营养价值上,可与动物蛋白等同。

FAO/WHO(1985)人类试验结果表明,大豆蛋白必需氨基酸组成较适合人体需要,对于两岁以上的人,大豆蛋白的生理效价为100。

大豆中富含蛋白质,其蛋白质含量几乎是肉、蛋、鱼的二倍。

而且大豆所含的蛋白质中人体"必需氨基酸"含量充足、组分齐全,属于"优质蛋白质"。

人体对蛋白质的需求因年龄、性别、体重、工种等不同而有所差异。

为了指导人们的膳食,世界各国结合本国实际情况分别制订出"推荐每日膳食营养素供给量"(RDA)。

1999年,美国食品药品监督局(FDA)发表声明:每天摄入25克大豆蛋白,有减少患心脑血管疾病的风险。

目前,我们所接触到的商品大豆蛋白产品多为脱脂大豆蛋白产品,而主要原料来源为低温脱脂豆粕。

低温脱脂豆粕的加工方法有两种:一种是4号溶剂亚临界低温浸出(安阳市晶华油脂工程有限公司专利技术),一种是6号溶剂低温浸出(A、B筒或闪蒸法)。

大豆通过低温浸出脱脂后脱脂豆粕,其蛋白含量可达到50%以上。

一、豆粕得率及豆粕蛋白计算方法1、大豆参数:大豆水分:%豆x ;大豆蛋白:%豆y ;大豆含油:%豆z ;2、按1T 大豆为计算单位,则1T 大豆中: 蛋白含量:%1000豆y ⨯ kg/T固基(去水去油后)的含量:%)%1(1000豆豆z x --⨯ kg/T3、豆粕参数:豆粕水分:%粕x ;豆粕蛋白:%粕y ;豆粕含油(干基):%粕z ;假设生产过程中不脱皮,直接转化为豆粕, 假设豆粕中含水量T mkg /; 含油量T nkg /则:%%)%1(1000粕豆豆x nm z x m=++--⨯…………………①式%%)%1(1000粕豆豆z nz x n=+--⨯………………………②式联合解①式、②式得:%-1%%z -%1(1000粕粕豆豆)z z x n ⨯-⨯=%-1%%-11%z -%1(1000粕粕粕豆豆)x x z x m ⨯⨯-⨯= 豆粕量=)%-1%%-11%-1%1%z -%1(1000粕粕粕粕粕豆豆()x x z z z x ⨯++⨯-⨯=)()(粕粕豆豆%-1%-1%-%11000z x z x ⨯-⨯kg/T豆粕得率=%100%-1%-1%-%1⨯⨯-)()(粕粕豆豆z x z x豆粕蛋白=%%1%-1%)1(%%-1%1%%11000%1000豆豆粕粕豆粕粕豆豆豆)()()(z x z x y z x z x y --⨯-⨯=⨯---⨯⨯ 4、结论二、水分变化时,物料蛋白含量及重量变化的计算方法1、物料参数:水分含量:%x ;蛋白含量: %y2、按1T 物料为计算单位,则1T 物料中: 蛋白流量:%1000y ⨯ kg/T干基(去水后)流量量:%)1(1000x -⨯ kg/T 3、当物料水分含量由%x 变成'%x 时,物料水分含量%'x 时,假设水分流量为T mkg / 则:'%%)1(1000x mx m=+-⨯解得'%1'%%)1(1000x x x m -⨯-⨯= kg/T物料重量='%1%11000%)1(1000'%1'%%)1(1000x x x x x x --⨯=-⨯+-⨯-⨯ 物料蛋白=%1'%1%'%1%11000%1000x x y x x y --⨯=--⨯⨯4、结论当物料水分含量变化时,物料蛋白含量及重量的变化三、调配高低蛋白时,添加或脱除豆皮量的计算方法1、豆皮参数:豆皮水分:%皮x ;豆皮蛋白:%皮y2、豆粕参数:豆粕水分:%粕x ;豆粕蛋白:%粕y3、假设豆粕蛋白由%粕y 变化成'%粕y ,当%粕y ≥'%粕y 时,需要添加豆皮; 按1吨豆粕为计算单位,由高蛋白变成低蛋白时,假设需要添加豆皮m kg/T则:'%1000%%1000粕皮粕y my m y =+⨯+⨯%'%'%%1000皮粕粕粕y y y y m --⨯=(kg/T )4、假设豆粕蛋白由%粕y 变化成'%粕y ,当%粕y ≤'%粕y 时,需要脱去豆皮; 按1吨豆粕为计算单位,由低蛋白变成高蛋白时,假设需要脱去豆皮m kg/T则:'%1000%%1000粕皮粕y my m y =-⨯-⨯%'%%'%1000皮粕粕粕y y y y m --⨯=(kg/T )5、结论①、豆粕蛋白由高蛋白变成低蛋白,则需要添加豆皮;②、豆粕蛋白由低蛋白变成高蛋白,则需要脱去豆皮;。

热风干燥温度对大豆植物蛋白提取得率及加工品质影响作者:梁璋成王红丽何志刚窦芳娇林晓姿来源:《福建农业学报》2019年第09期摘要:[目的]探讨大豆热风干燥温度对大豆加工品质的影响,为高品质大豆加工产品的研制提供理论基础。

[方法]以东北大豆为原料,经50、60、70、80、90、100℃干燥10min后机磨脱皮,以未热风干燥大豆为对照,检测大豆水分含量和脱皮率、蛋白提取率、脂肪氧化酶活力(LOX)及感官评价等指标,分析热风干燥温度对大豆加工品质的影响。

[结果]随着热风干燥温度的提高,大豆含水量、蛋白提取率呈下降趋势,脱皮率呈先快速上升后趋于平缓的趋势,LOX酶活逐渐降低,豆腥味逐渐减弱而炒豆香气逐渐增加。

[结论]研究认为适宜热风干燥温度为80℃。

此条件下干燥10min,大豆脱皮率达99.61%,植物蛋白提取得率为90.64%,豆腥味减弱并出现淡淡的炒豆香。

LOX酶活虽受部分抑制,但仍保持较高的水平,在热风干燥工序未能达到完全饨化酶的效果。

关键词:热风干燥;温度;大豆;脱皮;蛋白提取得率;风味中图分类号:TS205.1文献标志码:A 文章编号:1008-0384(2019)09-1087-060引言(研究意义)大豆及其加工制品含有丰富的植物蛋白质、脂肪、碳水化合物以及矿物质和维生素等营养物质,以及酚酸、大豆异黄酮、大豆皂苷、大豆低聚糖等多种功能因子,具有抗氧化、抗肿瘤、降低胆固醇、预防高血压、高血脂等良好功效,深受消费者喜爱。

大豆豆皮含有较多的纤维、胶质等杂质,若带皮加工会影响大豆加工产品的口感和风味。

脂肪氧化酶(L1poxygenase,LOX)是一种具有较高催化活性的酶,是产生豆腥味的主要因素之一。

在豆制品生产加工的开始阶段,大豆和水接触时,LOX可通过催化氧化反应生成醛、酮类产物,进而产生豆腥味。

在大豆加工前,若进行干燥脱皮处理及LOX饨化处理,将可避免大豆种皮及豆腥味影响产品的风味、口感与稳定性。

浸出法制油的产出率计算1 物料分配等式设:粕产出率为x%浸后毛油产出率为y%油料皮壳产出率为z%水分变化量为A(原料含水量与产品含水量之差)杂质及工艺损失为B则有下式成立:x%+y%+z%+A+B=100% (a)其中:A=w%-(w1%﹒x%+ w2%﹒y%+w3%﹒z%) (b)w%——原料含水量w1%——粕含水量w2%——浸后毛油含水量w3%——皮壳含水量水分变化量A与物料在工艺过程中的水分变化量无关。

杂质及工艺损失B由两项组成:一项是进入补除掉的杂质中的物料和散发在空气中的粉尘(此物料量甚小,可忽略),中一项是被除掉的杂质。

即:B=J1%-J2% (c)J1%——原料含杂率J2%——经筛癣去石、去铁后的物料含杂率将(b)、(c)、两式代入(a),则有如下物料等式:x%+y%+z%+w%-(w1%﹒x%+ w2%﹒y%+w3%﹒z%)+ J1%-J2%=100%(a)整理得:x+y+z+w-(w1%﹒x+ w2%﹒y+w3%﹒z)+ J1-J2=100 (1)2 油量分配等式设:原料含油率为e%粕残油率为e1%皮壳含油率为e2%显然有下式成立:y%+ e1%﹒x%+ e2%﹒z%= e%整理得:y+ e1%﹒x+ e2%﹒z=e (2)3 蛋白量分配等式应该指出的是对不脱皮壳的油料进行加工时,该项不成立,即z=0,仅用(1)、(2)两式联立方程组,即可满足要求。

设:原料蛋白含量为p%粕蛋白含量为p1%皮壳蛋白含量为p2%同理有下式成立:p1%﹒x%+ p2%﹒z%=p%整理得:p1%﹒x+ p2%﹒z=p (3)将(1)、(2)、(3)式联立方程级,则得:{ x+y+z+w-(w1%﹒x+ w2%﹒y+w3%﹒z)+ J1-J2=100 (1)y+ e1%﹒x+ e2%﹒z=e (2)p1%﹒x+ p2%﹒z=p (3)显然这是一个以x、y、z为未知数的三元一次方程组,解这个方程组即可求得产出率。