高铬铸铁复合锤头的铸造与热处理研究应用

- 格式:pdf

- 大小:451.19 KB

- 文档页数:4

世上无难事,只要肯攀登

破碎机高铬铸铁复合锤头铸造时的问题及对策

1.高铬铸铁(影响铸铁割缝宽度与割缝质量的研究分析)复合锤头铸造时的问题及对策1.1 砂型锒铸式浇注工艺

锤柄ZG270?500 预埋,浇注高铬铸铁,对于薄小型锤头,其接合部尖角或薄弱部分有易产生裂纹的倾向;而厚大型锤头外观质量尚佳不产生裂纹;同样

ZG270?500 熔点高,接合部不产生二种金属熔合扩展,重量20kg 的锤头,有时出现小面积粘连现象。

裂纹产生的倾向和对策:

(1)消除锤柄易应力集中的尖角和锐角的二边联结,控制好高铬铸铁的浇注温

度和速度,浇注后保温,控制开箱时间。

(2)调整控制好锤头与锤柄结合处最小壁厚,使其结合处周边壁厚均匀,避免

因结构原因在冷却收缩时产生裂纹。

调整锤柄与锤头浇注铁液温度,减少

ZG270?500 柄的激冷和冷铁强作用,将其预热至400~600&或800&,埋入砂箱立即合箱浇注,减少二者间铸造应力而引起裂纹,浇注后保温8h 以上,开箱清理。

1.2 消失模铸造

1.2.1 锒铸式

(1)高铬铸铁锤头预埋,锤柄白模(消失模),浇ZG270?500 钢液,出现的问题比较少,仅少数因锤头的重量不同产生个别裂纹。

(2)ZG270?500 锤柄先加工好,预嵌入锤头白模(消失模)中,后浇高铬铸铁

头,按消失模铸造工艺布置锤头铸件,不论是锤柄朝上、朝中、朝下,浇注后

往往会在锤柄和锤头结合处出现缩孔、缩松、渣缩孔,疵病颇多且常见。

由于

锤柄不能预热,锤头铁液的多少(即锤头的大小)和热量二者关系、工艺未掌。

TiC_x-高铬铸铁复合材料的制备及性能研究摘要:本文研究了 TiC_x/高铬铸铁复合材料的制备及性能。

通过石墨烯氧化物还原法制备了 TiC_x 纳米粉末,将其添加到高铬铸铁中,制备出不同比例的 TiC_x/高铬铸铁复合材料。

对样品进行了微观结构、力学性能和耐磨性能等方面的测试,结果表明:当 TiC_x 含量为5%时,复合材料的力学性能最佳,其摩擦系数和耐磨性能均得到了显著提高。

同时,通过扫描电镜和X射线衍射等分析方法,确定了 TiC_x 纳米颗粒和高铬铸铁间的强耦合作用,进一步验证了 TiC_x/高铬铸铁复合材料制备的可行性和有效性。

关键词:TiC_x;高铬铸铁;复合材料;石墨烯氧化物还原法;力学性能;耐磨性能1. 引言高铬铸铁具有优异的高温性能和耐腐蚀性能,被广泛应用于航空、汽车、机械等领域中。

然而,在一些高负荷、高摩擦、高温、高磨损等恶劣环境下,高铬铸铁的性能存在一定的局限性。

为了克服这些问题,研究人员将其与其他材料复合,制备出了一系列优异性能的复合材料。

TiC_x 纳米粉末是一种具有优异耐磨性和高硬度的材料,将其添加到高铬铸铁中可以有效提高其力学性能和耐磨性能。

2. 实验材料和方法2.1 材料高铬铸铁、TiC_x 纳米粉末、石墨烯氧化物、异丙醇、乙二醇等。

2.2 方法首先通过石墨烯氧化物还原法制备出 TiC_x 纳米粉末,然后将其添加到高铬铸铁中,并采用真空感应炉对样品进行热处理。

通过SEM、XRD、TEM等分析手段对样品进行了微观结构和物理性能等方面的测试。

3. 结果与分析通过SEM观察得到,TiC_x 纳米颗粒均匀分布于高铬铸铁基体中,并且与基体间存在强耦合。

随着 TiC_x 含量的增加,样品的硬度和强度均呈现出上升趋势。

当 TiC_x 含量为5%时,复合材料的力学性能最佳,其摩擦系数和耐磨性能均得到了显著提高。

4. 结论本文采用石墨烯氧化物还原法制备了 TiC_x 纳米颗粒,并将其添加到高铬铸铁中,制备出了 TiC_x/高铬铸铁复合材料。

材料类别高铬铸铁

材料牌号()

材料成分

碳硅铬锰镍钼其他

理论特性

α相对耐磨性

理论值

熔炼工艺要求:

()出炉温度

高铬铸铁地熔点比一般铸铁高,约为℃,出炉温度约为℃,熔炼选用中频感应电炉.

()炉衬

采用酸性或碱性炉衬均可,炉衬地配比、打结、烘干和烧结均按正常工艺进行.

()装料

一般按正常顺序加料,先将灰生铁、钼铁等难熔铁合金装入炉底,而后将废旧钢等按照下紧上松地原则装填(有助于塌料).文档来自于网络搜索

()送电熔化

将电炉功率调至最大进行熔化,由于地熔炼损耗较大(约),故铬铁应在最后加入,通常是待废钢完全熔化后加入烤红地铬铁.文档来自于网络搜索

()脱氧

待金属炉料全部熔化并提温至℃后,再加入锰铁、硅铁及铝进行脱氧.

()浇注

在中频感应炉中熔化,温度不必太高,温度达到℃时即可出炉,铁液在包内应停留一段时间进行镇静,视工件大小不同可在℃℃之间进行浇注.文档来自于网络搜索

()清理

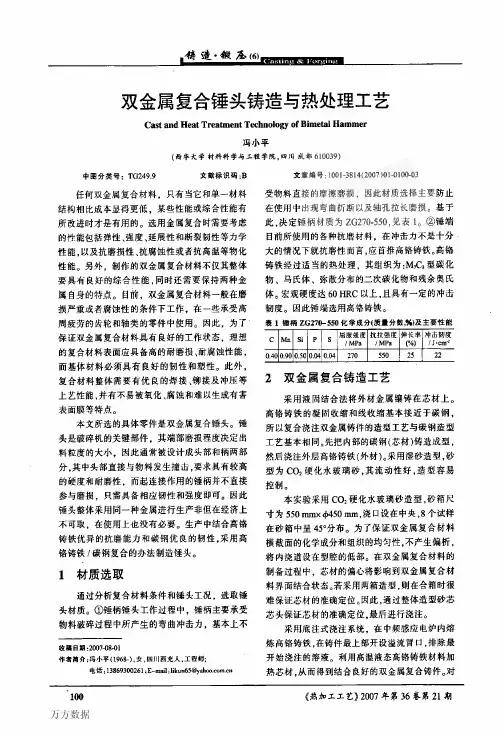

热处理工艺

将工件室温装炉,以小于℃地温升速度将炉温升至℃(若工件较厚或形状较复杂,可在升温至℃、℃、℃、℃时分别给予地保温),之后以不超过℃地温升速度将炉温升至淬火温度℃℃后进行保温,保温时间为(视工件厚薄不同保温时间有所差别,越厚保温时间越长),而后将工件快速出炉进行空冷,若遇环境气温较高,淬火时应辅以强风和水雾喷洒,以强化冷却,淬火工艺路线如下图所示.文档来自于网络搜索

热处理淬火工艺路线

回火:

为降低铸件残余应力和脆性,并保持其淬火得到地高硬度和耐磨性,同时也使马氏体得以回火,以及残余奥氏体有所减少,应对淬火后地工件再进行℃回火处理,具体工艺为:将工件在室温状态下装炉,再升温至℃,保温后,出炉空冷.文档来自于网络搜索。

毕业设计(论文)文献综述学生姓名:xxx学号:xxx专业:材料科学与工程班级:xxx设计(论文)题目:热处理工艺对锤头用高铬铸铁组织和性能的影响指导教师:xxx二级学院:材料科学与工程学院2015年3 月19日热处理工艺对锤头用高铬铸铁组织和性能的影响摘要:锤式破碎机在于矿山、冶金、建材及电力行业广泛应用,本课题研究的是用于甘蔗撕裂机蔗刀上面的锤头。

蔗刀用锤头在工作过程中,和其他行业使用的锤头相比,有锤头较小,所受应力较低,以及浸润在液体中,会有一定程度的腐蚀磨损等特点。

传统的锤头用材质主要有高锰钢,高铬铸铁,以及低碳合金钢三种。

根据蔗刀用锤头的性能要求以及工况,我们选择了高铬铸铁作为锤头的材质。

由于高铬铸铁硬度高,但是韧性不好,易发生脆性断裂。

因此需要热处理来提高其韧性,以及耐腐蚀性能。

本课题组已经采用淬火+回火和深冷处理来研究了高铬铸铁的热处理工艺对高铬铸铁组织和性能的影响,获得综合性能更为优异的,可以满足使用要求的锤头用高铬铸铁。

本课题是在前面工作的基础上,来研究亚临界热处理对高铬铸铁组织和性能的影响。

关键词:高铬铸铁;甘蔗撕裂机锤头;热处理;深冷处理;亚临界处理引言两个物体表面发生接触且相对运动时,接触表面上就会发生摩擦,这是一种自然界非常普遍的,又无法避免的现象。

而摩擦的发生就会伴随着材料的磨损。

据不完全统计,能源的1/3到1/2消耗于摩擦与磨损。

约80%的机器零件失效是由摩擦磨损引起的,所以磨损是机器最常见也是最大量的一种失效方式[1]。

根据我国有关部门的统计,仅对我国冶金、煤炭、电力、建筑、农机等 5 个部门的不完全统计,金属件在与砂土、矿石、水泥相接触过程中被磨损的钢材量就在300 万吨以上,再考虑因更换设备而降低的生产效率,每年所浪费的资金估计可高达30亿元[2]。

因此,减少由这种摩擦磨损造成的损失是一件意义重大的事。

影响摩擦磨损的因素有很多,最显而易见的就是机器零件在使用过程中的工况和材料本身的耐磨性能。

稀土高铬铸铁锤头研究及应用

张胜全;张整社;王希靖

【期刊名称】《有色金属工程》

【年(卷),期】2011(063)002

【摘要】铝电解的过程中,打壳锤头在高温环境中工作,主要受到高温电解液的高温腐蚀、壳及氧化铝的磨损,使锤头失效,而起主导作用的是高温腐蚀.对两种材料锤头失效的分析,确定了材料的洁净程度对高温腐蚀影响.通过对不同材料进行实验室高温腐蚀及高温磨损试验,确定了在此工矿条件下最优的材料为稀土高铬铸铁,经小型试验、中试和工业应用,取得了良好的效果.

【总页数】6页(P136-141)

【作者】张胜全;张整社;王希靖

【作者单位】兰州理工大学甘肃省有色金属新材料省部共建国家重点实验室,兰州730050;中国铝业公司连城分公司,兰州730035;兰州理工大学甘肃省有色金属新材料省部共建国家重点实验室,兰州730050

【正文语种】中文

【中图分类】TF111.522

【相关文献】

1.稀土变质剂对高铬铸铁锤头组织和耐磨性能的影响 [J], 汤帅;斯庭智;张庆安

2.高铬铸铁堆焊锤柄双金属复合锤头的开发研究 [J], 吴振卿;宫红亮;高华;徐绍娟;张严;肖靖;尹维召

3.铸造高铬铸铁复合锤头 [J], 章舟;李艳明;应根鹏;厉三余

4.多元高铬铸铁复合锤头的研制 [J], 彭成章;张小波

5.高铬铸铁复合锤头的铸造与热处理研究应用 [J], 任庆平;王国仁

因版权原因,仅展示原文概要,查看原文内容请购买。

《高铬铸铁的热处理工艺研究》摘要:本文以渣浆泵耐磨眼镜板为研究对象,以超高铬(Cr26)合金铸铁为原料,提高其耐腐蚀性,并设计了后续的热处理工艺。

提高合金的坚硬程度和冲击韧性。

热处理结果表明,在相同的回火温度下,随着淬火温度的升高,材料的坚硬程度先增加后减小,在1010℃淬火时材料的坚硬程度最高;在相同的淬火温度下,随着回火温度的升高,材料的坚硬程度先增大后减小,在450℃回火时材料的坚硬程度最高;在淬火和回火之后,冲压铸造材料。

当材料坚硬程度达到最大值时,冲击韧性大大提高,冲击韧性仍然良好;因此,最佳热处理标准确定如下:在1010保持2小时,在450℃淬火2小时,在450℃回火此时,材料的宏观坚硬程度达到65.9HRC,冲击韧性达到4.6J。

/厘米2。

与铸态样品相比,宏观坚硬程度提高25%,冲击韧性提高53%,质量大大提高。

详细研究了处理前后材料的金相组织和断口形貌。

对微结构中的共晶碳化物和二次碳化物进行EDS分析。

结果表明,铸态金属中的共晶碳化物是M7C3和M23C6碳化物的混合原理。

在热处理之后,二次碳化物分散并沉淀在金属基质中。

通过EDS分析,二次碳化物的类型是M7C3。

根据每种元素的原子比,C型碳化物的分子式为(Fe2Cr5)C3。

摩擦和磨损实验表明,材料的耐磨性与坚硬程度变化一致。

在最佳热处理工艺下材料的耐磨性最好,相对耐磨性是铸态条件下的1.42倍。

通过分析磨损形态,可以看出热处理前后材料的磨损原理是磨料颗粒的微切削。

热处理后,材料的耐磨性有所提高,但仍不能令人满意。

为了进一步提高其耐磨性,采用EPC负压铸渗透法制备了高坚硬程度陶瓷颗粒增强超高铬铸铁复合材料,镀镍提高了陶瓷颗粒与铁水的润湿效果。

预处理。

铁水的出钢温度为1520℃。

采用0.05MPa的负压制备F20,F12和F6粒度的复合铸件和高铬铸铁。

SEM和EDS分析结果表明,镀镍预处理有利于液态金属对陶瓷颗粒的包封和渗透,相当于在高铬铸铁复合界面附近添加合金元素。

1序言大型反击式破碎机具有结构简单、破碎比大、效率高等优点,广泛应用于矿山、水泥、冶金、电力、耐火材料、玻璃及化工等行业。

板锤是大型反击式破碎机关键而又易磨损的零件之一,以楔块固定式安装固定于破碎机的转子上。

破碎机工作时,高速旋转的转子带动板锤以30~40 m/s的线速度物料撞击破碎矿石,矿石块度<1500mm,磨损十分严重,冲击力很大,因此要求板锤具有较高的耐磨性和抗冲击能力。

传统的高锰钢虽具有较高韧性,但耐磨性不高,磨损消耗太大。

普通的高铬铸铁虽具有很高的硬度,但韧性不高,易于断裂。

针对大型反击式破碎机板锤的工况条件和结构特点,我们在现有普通高铬铸铁基础上,通过优化成分设计和热处理工艺,研制出具有较高综合耐磨性能的超高铬铸铁板锤,使用寿命为普通高锰钢的3倍以上。

2 化学成分的设计2.1碳含量的确定碳是影响材料机械性能的关键元素之一,尤其对材料硬度和冲击韧性的影响最为明显。

材料的硬度随着碳含量的增加而显著上升,冲击韧性则较大幅度降低。

随着碳量的提高,高铬铸铁中碳化物数量增多,硬度增加,耐磨性增加但韧性下降。

为获得较高的硬度并保证足够的韧性,碳含量设计为2.6~3.0%。

2.2铬含量的确定铬是高铬铸铁中主要的合金元素,随着铬量的增加,碳化物类型发生变化,碳化物形式由MC3向M7C3、M23C6过渡。

在碳化物中M7C3硬度最高,显微硬度可达到HV1300~1800。

随着铬固溶在基体中数量的增加,残余奥氏体量增加,硬度下降。

为保证较高的耐磨性,控制Cr/C=8~10,可获得数量较多的断网状M7C3型共晶碳化物;同时为获得较高的韧性,综合考虑,铬含量设计为25~27%。

2.3钼含量的确定钼在高铬铸铁中一部分溶入基体,提高淬透性;一部分形成MoC碳化物,提高显微硬度。

钼与锰、镍、铜联合使用,对于厚壁件来说淬透性效果会更好。

由于板锤较厚,考虑到钼铁价格较贵,钼含量控制在0.6~1.0%。

2.4镍和铜含量的确定镍和铜是固溶强化基体的主要元素,提高铬铸铁的淬透性和韧性。

高铬铸铁热处理工艺的研究黄志慧【摘要】高铬铸铁是一种性能优良的抗磨材料,它不仅有很好的耐磨性能,又有一定的弓度和韧性,由于高铬铸铁的这些突出性能,因而它在煤炭、冶金、建材、电力、等行业得到广泛的应用,取得了显著的经济效益.改善高铬铸铁共晶碳化形态和分布的同时,更重要的是要在细化共晶碳化物,提高高铬铸铁晶界的冶金质量,合理的选择基体组织等方面下功夫,以达到高铬铸铁件的高性能化的要求.本文对含钛高铬铸铁的热处理工艺进行了研究,合理的热处理工艺制定,可以改善高铬铸铁中碳化物的分布、形态,实现高铬铸铁的硬度和韧性的最优化配合.【期刊名称】《内蒙古石油化工》【年(卷),期】2014(000)022【总页数】2页(P14-15)【关键词】高铬铸铁;热处理;碳化物;韧性【作者】黄志慧【作者单位】内蒙赤峰制药股份公司,内蒙古赤峰024000【正文语种】中文【中图分类】TG164据统计,全世界每年钢铁材料消耗量达7亿吨以上,其中有50%由于材料磨损而消耗掉了。

根据我厂不完全统计,金属材料在我厂各种机械设备中的因磨损而造成的损耗达上百万元。

仅在种类传动装置如皮带轮、传动轴、内外套等易损件的损耗就达几十万元之多。

材料磨损的原因之一是因其强韧性不足,从而在冲击磨损条件下材料发生脆性剥落。

因此,如何提高金属耐磨材料的强韧性、增加各类金属件的使用寿命是我们一直追求的目标。

为了实现这一目标,减少机械方面的使用成本,我们在铸铁件中加入了铬和钇等元素来减少磨损。

高铬铸铁是一种性能优良的抗磨材料,它不仅有很好的耐磨性能,又有一定的弓度和韧性,由于高铬铸铁的这些突出性能,因而它在冶金、建材、电力、煤炭等行业得到广泛的应用,取得了显著的经济效益。

对于传统的高铬铸铁除了有特殊要求外,一般都采用亚共晶成分。

这是为了保证材料具有一定的韧性,对高铬铸铁耐磨性能起主要作用的合金元素是铬和碳,一般碳含量在2.0%~3.5%之间,铬在13%~36%之间。

高铬铸铁热处理工艺研究现状_孙凯Hot Working Technology 2012,Vol.41,No.14材料热处理技术Material &Heat Treatment 2012年7月高铬铸铁是性能十分优秀的抗磨材料,它以比合金钢高得多的耐磨性,比一般白口铸铁高得多的韧性、强度,良好的抗高温和抗腐蚀性能,被誉为当代最优良的抗磨材料之一[1-2]。

但高铬铸铁毕竟是一种脆性材料,材料本身在韧性方面的缺陷直接影响了它的应用范围。

目前越来越多的研究表明[3-5],虽然磨损只发生在零件的特定表面,所以耐磨材料也要有较高的韧性,以适应高要求工作环境。

1淬火热处理Karantzalis [6-8]对含铬18.22%的高铬铸铁进行了不同淬火温度的热处理实验,探讨了淬火温度、碳化物和高铬铸铁力学性能的关系。

研究发现:当淬火温度为800℃时,二次碳化物主要以M 23C 6型颗粒为主,随时间的延长,硬度逐渐增加。

当淬火温度升高到900、1000和1100℃时,硬度先快速增加,在960℃左右达到最大,然后随淬火温度的升高而略有下降的趋势。

在960℃左右高铬铸铁组织马氏体相增多,二次碳化物以M 7C 3型碳化物为主。

当温度为1100℃,高铬铸铁的组织为奥氏体,二次碳化物溶解严重,硬度、耐磨性受到较大影响。

朱丽娟等[9-11]利用正交试验法研究了淬火温度、保温时间和回火温度对Cr26高铬铸铁组织与力学性能的影响,并优化了热处理工艺参数。

研究表明,随淬火温度的升高,Cr26高铬铸铁淬火硬度随之增加;而延长淬火保温时间,淬火硬度则出现先升高后下降的趋势;对Cr26高铬铸铁热处理后力学性能的影响因素大小顺序为:淬火温度、回火温度和淬火保温时间。

研究还给出了最佳热处理工艺为l000℃×2h 风冷淬火+260℃×2h 回火。

对应的Cr26高铬铸铁的力学性能为硬度59.5HRC ,冲击韧度8.0J/cm 2,金相组织为马氏体+M 7C 3碳化物+二次碳化物+残余奥氏体。