液压油污染度的测定

- 格式:pdf

- 大小:87.22 KB

- 文档页数:2

液压油液污染物等级标准NAS 1638标准NAS 是National Aerospace Standard (美国航空标准)的缩写,现行的版本为1992年修订版,用一个二位数以内的数字描述流体中颗粒物的含量。

一个等级代码值下有不同尺寸范围相应的颗粒物数量(每100毫升流体中颗粒物的个数)。

等级代码值越小表明流体越洁净,或者说流体污染程度越轻。

参见下表:NAS等级代码数例如NAS 8(差不多是很多常规全新油品的颗粒物含量等级)中有5-15微米的颗粒物64000个,15-25微米的颗粒物11400个,依此类推。

这些数为某一等级代码数的上限。

反之如果在实验室做颗粒物含量检测时,判读标准原则上以超过上限就需要升级。

该标准中将颗粒物尺寸范围分得太细而起点又太粗,给实际工作中的判读带来很大的麻烦,因为实际检测结果往往与标准中的上限发生交叉。

实际中判读的准确程度依赖专业人员的经验和其他辅助信息的综合判断。

同时不难看出NAS标准描述颗粒物的下限是5-15微米,对5-15微米以下颗粒物不做描述,有其相当的局限性,因为流体中5微米以下(含5微米)的颗粒物数量庞大,往往是5-15微米颗粒物的数倍。

所以忽略5微米以下颗粒物是不够准确的。

同时为便于提高判读效率和准确性于是有很多公司使用ISO标准。

很多颗粒物自动检测读数仪器一般可同时输出NAS1638和ISO 4406(MTD)代码值。

目前中国企业多数参照NAS标准,但新国标的实施会逐步改变这一现状。

ISO 4406标准现行的ISO标准为ISO4406(1999年修订版)。

该标准也称为ISO 4406:1999或ISO 4406 (MTD)。

MTD 是Medium Test Dust 的缩写,用三组数据描述流体中颗粒物的含量。

之前也有ISO4406 –ACFTD(Air Cleaner Fine Test Dust)标准,但由于其描述起点为2微米,在实际应用中很难正确判读,所以现在已经被ISO4406:1999版所正式取代。

乳源东阳光精箔有限公司发布2010-2 -1 实施2010- 1-15 发布液压油污染度检测规定及检测仪操作规程Q/HFF技04 143-2009A0乳源东阳光精箔有限公司企业标准1前言本标准由品保科、设备科提出;本标准由品保科归口;本标准主要起草人:本标准主要审核人:本标准批准人:本标准首次发布。

液压油污染度检测规定及检测仪操作规程1 范围本标准规定了液压油污染度的相关要求、检测规定、检测仪的安全操作、使用、维护管理以及各生产设备用液压油污染度检测结果的判别标准和相关处理方法;本标准中提及的检测仪器是指FCU1310型污染度检测仪。

2 职责2.1 设备科负责按照相关规定和说明,订制各个液压系统清洁度、水分要求以及系统油液的检测频次、检测方法以及判断标准和结果的处理;2.2设备科机台设备员负责取液压油样品送至品保科化验室,要求在线检测的则在事前做好准备后通知品检班长带检测仪至设备现场检测。

2.3品保科负责液压油污染度的检测和检测仪的安全操作,以及操作完成后的维护保养工作;2.4 品保科负责检测仪的保管和日常维护工作,并做好检测结果数据记录和统计分析工作,将结果以数据表格形式发至车间机台管理员处,且按照相关规定,开具污染度检测报告;2.5 设备科机台管理负责异常结果处理的开展和跟踪工作,机台管理员接收污染度检测报告,并且按照报告中的措施进行实施,且填写《滤芯/油品更换记录》。

3.液压系统清洁度、水分要求及检测频次和方法:3.1各个液压泵站的清洁度要求按照附页《乳源东阳光精箔有限公司液压系统清洁度、水分要求表》中的规定执行,本表中的数据也是检测结果判定的标准;3.2 新采购的液压油品(油库油品)按照采购和验收的相关规定进行检测和结果判定;3.3公司主体设备的液压系统用油按照每使用600h进行一次检测(根据我公司设备运转情况,600h使用周期的取样频次按照每月一次);非主体设备的液压系统用油按照每使用1000h进行一次检测(根据我公司设备运转情况,1000h使用周期的取样频次按照每季度两次)的测量频次,对公司液压系统用油进行检测,(备注:主体设备包括:7台轧机、一期纵剪机、一期横剪机、一期二期拉弯矫、二期重卷机,如无特殊说明,其余均属于非主体设备);3.4由品保科汇总,到达检测周期前一个星期通知各个车间机台管理员,机台管理员和车间生产协调好后,通知品保部门进行油品的检测,由于各个车间生产安排不同,油品的检测频次允许有波动,但是波动时间须控制在一个星期内;3.5一般情况下,检测需要在现场完成,现场检测实在有困难的,允许取样检测,但是取样器皿必须是由品保部门按照相关标准处理后的,取样的量严格按照检测方法中规定的量进行,以确保测试结果的准确性。

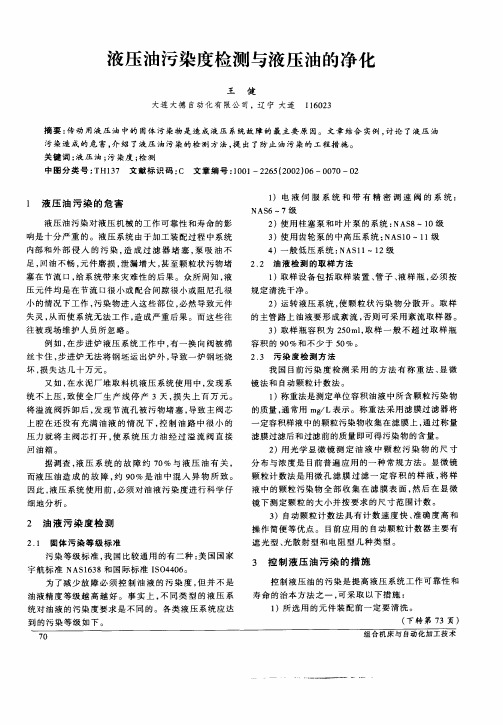

液压油清洁度检测1、液压油固体污染物的危害固体颗粒污染比空气、水和化学污染物等造成的危害都大。

固体颗粒与液压元件表面相互作用时会产生磨损和表面疲劳,使内漏增加,降低液压泵、马达及阀等元件的工作可靠性和系统效率,更为严重的可靠造成泵或阀卡死、节流口或过滤器堵塞,使系统不能正常运行。

2、液压油清洁度检测方法及评定标准单位体积液压油中固体颗粒污染物含量称为清洁度,可分别用质量或颗粒数表示,质量分析法是通过测量单位体积油液中所含固体颗粒污染物的质量表示油液的污染等级,而颗粒分析法是通过测量单位体积油液中各种尺寸颗粒污染物的颗粒数表示油液的污染等级。

质量分析法只能反映油液中颗粒污染物的总质量而不反映颗粒的大小和尺寸分布,无法满足油液检测的更高要求。

颗粒分析法主要有显微镜法、显微镜比较法和自动颗粒计数法等。

自动颗粒计数法具有计数快、精度高和操作简便等特点,近年来在国内被广泛采用。

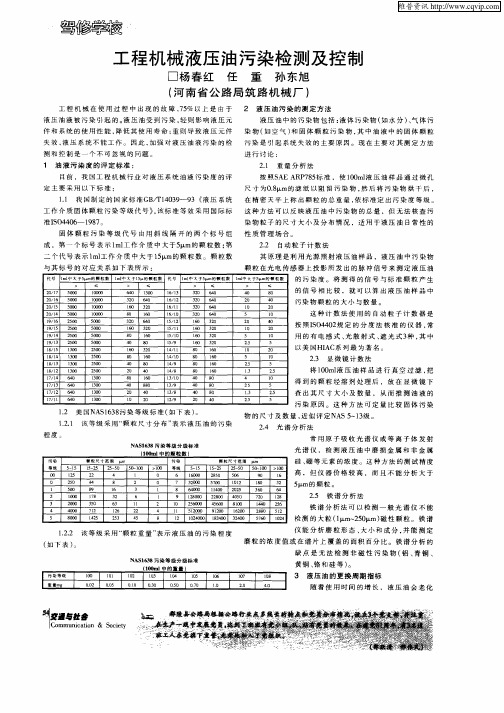

目前,我国工程机械行业对液压系统清洁度得评定主要采用以下两种标准:(1)我国制定的国家标准GB/TI4039-93《液压系统工作介质固体颗粒污染等级代号》,该标准与国际标准ISO4406-1987等效。

固体颗粒污染等级级代号由斜线隔开的两个标号组成,第一个标号表示1ML液压油中大于5um的颗粒数,第一个标号表示1ML液压油中大于15um的颗粒数。

(2)美国国家宇航标准NAS1638油液清洁度等级,按100ML液压油中在给定的颗粒尺内的最大允许颗粒数划分为14个等级,第00级含的颗粒数量少,清洁度量高,第12级含的颗粒数最多,清洁度最低。

参照国际标准ISO4406-1987和美国国家宇航标准NAS1638,规定如下:①产品出厂时液压油颗粒污染等级不得超过19/16(相当于NAS1638的第11级)。

②产品使用过程中液压油颗粒污染等级不得超过20/16(相当于NAS1638的第12级)。

③加入整机油箱的液压油颗粒污染等级不得超过18/15(相当于NAS1638的第10级)。

液压油检测七大指标--国联质检实验室提供液压油检测指标:粘度、粘度指数、水份、闪点、凝点和倾点、机械杂质、不溶物、斑点测试、抗氧化性、抗乳化性、抗泡沫性、抗磨性和极压性能。

液压油检测的化学性能指标:总酸值、总碱值、防腐性、防锈性、所化安定性和添加剂元素分析.国联质检实验室总结一下液压油检测理化分析概念、方法和目的.(1)粘度基本概念:粘度是流体流动时内摩擦力的量度,用于衡量油品在特定温度下,抵抗流动的能力.检测方法:用毛细管粘度计来测定油品的运动粘度.GB/T 265、ASTM D445目的:油品牌号划分的主要依据油品检测选择的主要依据油品劣化的重要报警指标可判断用油的正确性(2)水含量基本概念:是指油中含水量的百分数(游离水、乳化水、溶解水)检测方法:测定采用蒸馏法;GB/T 260、ASTM D95目的:水分破坏油膜,降低润滑性,加剧摩擦付部件的磨损,能够与油品起反应,形成酸、胶质和油泥水能析出油中的添加剂,降低油品的使用性能,低温时使油品流动性变差,腐蚀、锈蚀设备的金属材料(3)闪点基本概念:油品在规定加热条件下逸出蒸气的最低瞬间闪火温度.液压油检测方法: ASTM D92 GB/T 267液压油检测目的:闪点可以用来判断油品馏分组成的轻重;闪点是油品的安全指标;闪点可以检测润滑油中混入的轻质燃料油.(4)总酸值基本概念:中和1g试样中全部酸性组分所需要的酸量,并换算为等当量的酸量,以mgKOH/g表示.液压油检测方法:颜色指示剂法和电位滴定法.GB/T 7304、ASTM D664液压油检测目的:判断基础油的精制程度;成品油中酸性添加剂的量度;油品使用过程中氧化变质的重要判别指标.(5)总碱值基本概念:中和1g试样中全部碱性组分所需要的酸量,并换算为等当量的碱量,以mgKOH/g表示.液压油检测方法:高氯酸电位滴定法SH/T0251-1993、ASTMD2896检测目的:能反映内燃机油中碱性的清净分散添加剂的多少.监测碱性添加剂防油品氧化的能力对新油总碱值的检测(6)污染度分析基本概念:检测液压油中污染杂质颗粒的尺寸、数量及分布.液压油检测方法:自动颗粒计数法(遮光法)NAS 1638、ISO 4406液压油检测目的:能定量检测润滑油中的污染颗粒的数量和污染等级;对于精密的液压系统,固体颗粒污染将加剧控制元件的磨损;对于透平系统,固体颗粒污染将加剧轴承等部件的磨损(7)光谱元素分析基本概念:检测在用油中磨损金属、污染元素以及添加剂元素的含量.检测方法:ASTM D6595发射光谱法(颗粒尺寸<10um)目的:磨损金属--- 根据磨损金属的成分和含量趋势,判断设备有关部件的磨损情况; 污染元素--- 判断油品污染程度和原因;添加剂元素--- 判断设备在用油添加剂损耗度.(8)铁谱磨损分析基本概念:检测在用油中磨损颗粒的形状、成分、大小和数量检测方法:APTC/QTD-D01磁场沉积、显微镜分析判断.检测目的:对磨损颗粒形状的分析, 判断设备的异常磨损类型;对磨损颗粒大小和数的分析,判断设备的异常磨损程度;对磨损颗粒成分的分析, 判断设备的异常磨损部位.。

液压油清洁度检测标准一、颗粒物含量颗粒物含量是液压油清洁度的重要指标之一。

它反映了液压油中固体颗粒物的数量和分布。

颗粒物可能来自于液压系统的磨损、污染或污染物。

1.1 检测方法:一般采用显微镜法或自动颗粒计数器法进行检测。

其中,显微镜法可以观察到颗粒物的形状、大小和分布,但需要人工操作,效率较低;自动颗粒计数器法则可以自动检测并统计颗粒物的数量和分布,效率较高。

1.2 合格标准:根据液压系统的要求和国家标准,一般要求颗粒物含量低于一定数值,如NAS 7级以下或ISO 4406 18/15以下。

二、金属磨损颗粒金属磨损颗粒是由于液压系统中的金属元件摩擦而产生的微小颗粒。

这些颗粒可能会加速液压系统的磨损和堵塞。

2.1 检测方法:一般采用铁谱分析法或原子吸收光谱法进行检测。

其中,铁谱分析法可以观察到金属磨损颗粒的数量、大小和形状,还可以对颗粒进行成分分析;原子吸收光谱法则可以对金属磨损颗粒中的金属元素进行定量分析。

2.2 合格标准:根据液压系统的要求和国家标准,一般要求金属磨损颗粒的含量低于一定数值,如S-10等级或更高。

三、污染指数污染指数是反映液压油中污染物含量的综合指标,包括固体颗粒物、液体污染物、气体污染物等。

3.1 检测方法:一般采用光谱分析法或色谱分析法进行检测。

其中,光谱分析法可以对液压油中的多种污染物进行同时检测,但精度较低;色谱分析法则可以对液压油中的特定污染物进行高精度检测。

3.2 合格标准:根据液压系统的要求和国家标准,一般要求污染指数低于一定数值,如NAS 7级以下或ISO 4406 18/15以下。

四、水分含量水分含量是评估液压油清洁度的另一个重要指标。

水分可能来自于液压系统的泄漏、环境湿度或其他水源。

过多的水分可以引起液压系统的腐蚀和堵塞。

4.1 检测方法:一般采用卡尔·费休法或蒸馏法进行检测。

其中,卡尔·费休法是一种常用的水分检测方法,具有精度高、操作简便等优点;蒸馏法则是将水分从液压油中分离出来并进行测量的方法。

液压油常规检测方法---国联检测实验室提供液压油检测指标:粘度、粘度指数、水份、闪点、凝点和倾点、机械杂质、不溶物、斑点测试、抗氧化性、抗乳化性、抗泡沫性、抗磨性和极压性能。

液压油检测的化学性能指标:总酸值、总碱值、防腐性、防锈性、所化安定性和添加剂元素分析.常见的液压油检测理化分析概念、方法和目的.(1)粘度基本概念:粘度是流体流动时内摩擦力的量度,用于衡量油品在特定温度下,抵抗流动的能力.检测方法:用毛细管粘度计来测定油品的运动粘度.GB/T 265、ASTM D445目的:油品牌号划分的主要依据油品检测选择的主要依据油品劣化的重要报警指标可判断用油的正确性(2)水含量基本概念:是指油中含水量的百分数(游离水、乳化水、溶解水)检测方法:测定采用蒸馏法;GB/T 260、ASTM D95目的:水分破坏油膜,降低润滑性,加剧摩擦付部件的磨损,能够与油品起反应,形成酸、胶质和油泥水能析出油中的添加剂,降低油品的使用性能,低温时使油品流动性变差,腐蚀、锈蚀设备的金属材料(3)闪点基本概念:油品在规定加热条件下逸出蒸气的最低瞬间闪火温度.液压油检测方法: ASTM D92 GB/T 267液压油检测目的:闪点可以用来判断油品馏分组成的轻重;闪点是油品的安全指标;闪点可以检测润滑油中混入的轻质燃料油.(4)总酸值基本概念:中和1g试样中全部酸性组分所需要的酸量,并换算为等当量的酸量,以mgKOH/g表示.液压油检测方法:颜色指示剂法和电位滴定法.GB/T 7304、ASTM D664液压油检测目的:判断基础油的精制程度;成品油中酸性添加剂的量度;油品使用过程中氧化变质的重要判别指标.(5)总碱值基本概念:中和1g试样中全部碱性组分所需要的酸量,并换算为等当量的碱量,以mgKOH/g 表示.液压油检测方法:高氯酸电位滴定法SH/T0251-1993、ASTMD2896检测目的:能反映内燃机油中碱性的清净分散添加剂的多少.监测碱性添加剂防油品氧化的能力对新油总碱值的检测(6)污染度分析基本概念:检测液压油中污染杂质颗粒的尺寸、数量及分布.液压油检测方法:自动颗粒计数法(遮光法)NAS 1638、ISO 4406液压油检测目的:能定量检测润滑油中的污染颗粒的数量和污染等级;对于精密的液压系统,固体颗粒污染将加剧控制元件的磨损;对于透平系统,固体颗粒污染将加剧轴承等部件的磨损(7)光谱元素分析基本概念:检测在用油中磨损金属、污染元素以及添加剂元素的含量.检测方法:ASTM D6595发射光谱法(颗粒尺寸<10um)目的:磨损金属--- 根据磨损金属的成分和含量趋势,判断设备有关部件的磨损情况;污染元素--- 判断油品污染程度和原因;添加剂元素--- 判断设备在用油添加剂损耗度.(8)铁谱磨损分析基本概念:检测在用油中磨损颗粒的形状、成分、大小和数量检测方法:APTC/QTD-D01磁场沉积、显微镜分析判断.检测目的:对磨损颗粒形状的分析, 判断设备的异常磨损类型; 对磨损颗粒大小和数的分析,判断设备的异常磨损程度;对磨损颗粒成分的分析, 判断设备的异常磨损部位.。

液压油清洁度国家标准

液压系统作为工程机械中重要的动力传输和控制装置,其正常运行对液压油的

清洁度要求极高。

因此,国家对液压油的清洁度制定了相应的标准,以保障液压系统的正常运行和设备的安全性。

国家标准对液压油的清洁度主要包括颗粒污染度和水分含量两个方面。

颗粒污

染度是指液压油中固体颗粒的数量和大小,通常以颗粒数量和颗粒直径来表示。

颗粒数量是指每单位容积内的颗粒数量,而颗粒直径则表示颗粒的大小。

国家标准规定了不同等级的颗粒数量和颗粒直径的要求,以确保液压油的清洁度达到相应的标准。

水分含量则是指液压油中水分的含量,国家标准也对水分含量做出了相应的规定。

对于液压油的清洁度国家标准,企业在生产和使用液压油时应严格按照标准要

求进行生产和检测。

首先,在生产过程中,企业应选择符合国家标准要求的原材料,并严格控制生产工艺,以确保液压油的清洁度达到标准要求。

其次,在使用过程中,企业应定期对液压油进行检测,并根据国家标准的要求进行相应的处理和更换,以确保液压系统的正常运行和设备的安全性。

同时,对于液压油的清洁度国家标准,企业应加强对液压系统的维护和管理。

在液压系统的使用过程中,企业应定期对液压系统进行清洗和维护,并定期更换液压油,以确保液压系统的正常运行和设备的安全性。

总之,液压油的清洁度国家标准对于保障液压系统的正常运行和设备的安全性

具有重要意义。

企业应严格按照国家标准的要求进行生产和使用,并加强对液压系统的维护和管理,以确保液压系统的正常运行和设备的安全性。

只有如此,才能更好地发挥液压系统的作用,提高设备的运行效率,降低故障率,为工程机械的发展做出贡献。

在线监测液压系统油液污染度的一种方法叶川;李建华【摘要】针对液压系统油液中,固体杂质、水等污染物的存在而导致液压元件失效的问题,设计了液压油污染度的在线监测装置, 通过找出影响液压油电导率变化的因素,监测液压油电导率的变化,实现了对油液中固体杂质含量和水含量的在线监测,为系统的主动维修提供了可靠数据.【期刊名称】《机械与电子》【年(卷),期】2010(000)001【总页数】3页(P50-52)【关键词】电导率仪;滤水元件;油液污染度【作者】叶川;李建华【作者单位】西北工业大学机电学院,陕西,西安,710072;西北工业大学机电学院,陕西,西安,710072【正文语种】中文【中图分类】TH132.40 引言据资料统计,液压元件失效的70%[1]归因于油液污染,液压油中的主要污染物质有固体杂质、水和空气等,其中危害最大的是固体杂质和水.目前在线检测油液污染度的方法,主要有电导法、声导法、光电法和压差分析法等[2].这些方法都能实现在线监测液压油中固体杂质的含量,但是无法在监测固体杂质含量的同时对水含量进行监测.因此,研究线监测液压系统油液中的固体杂质、水含量,对于减少液压元件磨损,实现系统主动维修有着十分重要的意义.1 影响液压油电导率的因素当液压油中含有少量固体杂质或水时,会显著地增加其电导率值,所以不同杂质含量的液压油将对应一个不同的电导率值.1.1 固体杂质对电导率的影响在温度T0条件下 ,通过配取不同固体杂质含量的液压油,利用电导率仪测量其电导率值R,可以得到固体杂质含量N%变化引起的电导率值变化关系如图1所示.图1 固体杂质含量与电导率的关系在图1中,Q%是液压油固体杂质含量达到规定的报废标准的值[3];RQ为该杂质含量下液压油的电导率值.1.2 水对电导率的影响在温度T0条件下 ,通过配取不同水含量的液压油,利用电导率仪测量其电导率值,可以得到水含量M%变化引起的电导率值变化的关系,如图2所示.在图2中 ,W%是水含量达规定的报废标准[4]的值;RW为水含量为W%时液压油的电导率值 .图2 水含量与电导率的关系1.3 温度对电导率的影响液压油中电导率的大小和液压油的温度有关 ,设RT是T温度下液压油的电导率值;RT0为 T0温度下液压油的电导率值;∂为定值(与液压油的品质相关),液压油的电导率与温度的关系为[5]:2 在线监测液压油污染度装置的设计2.1 装置的组成监测装置如图3所示 .图3 监测装置该装置主要由2位两通电磁阀、节流阀、减压阀、压力表、温度传感器、电导率仪R1、电导率仪R2和滤水元件组成 .电磁阀用于实现装置与油液系统的接通或断开;节流阀用于限制进入监测装置中液压油的流量大小;减压阀用于调节进入监测装置中的油液压力;压力表用于测量进入监测装置中油液的压力;温度传感器用于监测油液系统的工作温度;电导率仪R1,R2则分别用于监测液压油在经过滤水元件前后的电导率值;滤水元件用于将进入装置中油液的水滤除.2.2 滤水元件的设计滤水元件中的滤芯选用高吸水树脂颗粒作为滤水介质,它能够很快地吸收比自身重量大数百倍的水形成凝胶,该凝胶在一定压力下仍能保持住水分而不分离出来.它不溶于水,也不溶于有机溶剂和油.在一定压力条件下液压油经过滤芯时,其固体杂质不会停留在滤芯中,进而不会影响固体杂质的含量.在压力和流量一定的条件下 ,通过监测装置测量含水量不同的液压油,记录滤水元件吸水饱和的时间t(滤水元件吸水饱和时,图3中的 R1=R2),可以得到滤水元件吸水饱和的时间和水含量的关系,如图4所示 .在图4中 ,t0是含水量为 100%时 ,滤水元件吸水饱和的时间;tW是含水量为W%时,滤水元件吸水饱和的时间.图4 水含量与滤水元件失效时间的关系2.3 装置在线监测的工作原理由图3可知,接通2位两通电磁阀,被测液压系统的油液进入监测装置,按要求调节减压阀为P1 MPa,在当前工作状态下,检测时间为t,电导率仪R1,电导率仪R2将测量出 T温度下的电导率值R1 T,R2 T.利用装置中的数据采集系统进行实时数据处理,根据数据处理结果,显示屏输出油液污染度的检测结果,进而可以得出油液固体杂质污染度的等级及油液中水含量是否超标,并在超标时报警.3 杂质污染度的判定方法接通两位两通电磁阀,监测装置开始工作,温度传感器可获得油液的温度T;电导率仪R1、电导率仪R2可分别测量出该温度下液压油的电导率值R1 T,R2 T.当R1T=R2T或测量时间t=tW时,断开两位两通电磁阀,监测装置工作结束.根据油液温度 T和R1 T,R2 T由式(1)可获得T0温度时的电导率值R1 T0,R2 T0.根据测量时间,t、R1 T0和R2T0这 3个参数结合图1,图2和图 4监测装置,可对油液固体杂质的污染度和水含量是否超标进行判定.a.当R1 T0≥RT0时(RT0为液压油中固体杂质含量为Q%和含水量为W%时液压油的电导率值),说明此时的固体杂质含量或水含量至少有一个超标,系统报警.b.当 RT0>R1T0>R2 T0时 ,可以通过R2T0和图1中已知电导率与固体杂质的关系 ,获得液压油固体杂质的含量N%.如果R2 T0>RQ,表明油液中的固体杂质含量超标,系统报警.c.RT0>R1T0=R2 T0时 ,如果检测时间t≤t0,说明液压油中不含水分,可以通过R2 T0和图1中已知电导率与固体杂质的关系,获得的液压油固体杂质的含量N%;如果R2 T0>RQ,表明油液中的固体杂质含量超标,系统报警;如果检测时间t0<t≤tW,说明液压油中的含水量超标,系统报警.4 监测系统的信号处理如图5所示为监测系统的硬件原理,它以MCS-51系列单片机8031为核心,由电导率仪R1、电导率仪R2、温度传感器、杂质含量超限报警电路、面板显示电路和打印输出电路等组成.图5 系统监测硬件原理在监测系统工作时,单片机以一定的采样周期对温度传感器、电导率仪 R1和电导率仪R2的输出、时间信号t进行采样,采样信号经A/D转换变为数字信号以后送入中央处理器CPU,CPU将T温度状态下的电导率值经过温度修正以后,与T0温度下不同杂质含量的电导率值进行对比,输出杂质含量,并在水含量和固体杂质含量超标时送出报警信号.5 结束语根据油液污染度在线监测原理和方法,设计的一种便携式的液压油污染度在线监测装置,其结构简单,使用方便、快捷,成本低廉,可以用于任何设备的液压系统污染度在线监测.参考文献:[1] 王士钊,付洪瑞,谭胜.电导率法快速分析在用液压油污染状况研究[J].应用科技,2006,33(12):54-55.[2] 陈欠根,衰东来,徐震.液压油清洁度检测[J].检测技术,2007,49-50.[3] GJB1575-1992.军械油料报废条件[S].[4] 毛美娟,朱子新,王峰.机械装备油液监控技术与应用[M].北京:国防工业出版社,2006.[5] 斯卡纳维.电介质物理学[M].北京:高等教育出版社,1958.。

液压油污染度的测定质量污染度的测定是利用微孔滤膜将一定体积的液压油过滤,称取微孔滤膜过滤前后的质量,滤膜的质量差与过滤液压油的体积之比便为液压油的质量污染度。

国际标准ISO 4405规定了液压油质量污染度的测定方法和步骤。

颗粒污染度的测定有显微镜计数法、自动颗粒计数器计数法两种定量方法,此外还有显微镜比较法、滤网堵塞法两种半定量方法。

(1)显微镜计数法显微镜计数法是利用微孔滤膜将一定体积的液压油过滤,液压油中的颗粒收集于滤膜的表面上,然后将滤膜制成试片,在光学显微镜下对试片上的颗粒进行人工计数,从而计算出液压油的颗粒污染度。

ISO 4407规定了显微镜计数法的操作方法与步骤。

(2)自动颗粒计数器计数法采用遮光原理和激光光源的自动颗粒计数器是液压油颗粒污染度测定的主要仪器。

其工作原理是让被测试液压油通过一面积狭小的透明传感区,激光光源发出的激光沿与液压油流向垂直的方向透过传感区,透过传感区的光信号由光电二极管转换为电信号。

若液压油中有一个颗粒通过,则光源发出的激光有一部分被该颗粒遮挡,使光电二极管接收到的光量减弱,于是产生一个电脉冲。

电脉冲的幅度与颗粒的投影面积成正比,即与颗粒的大小成正比,电脉冲的数量即为颗粒的数量。

自动颗粒计数器必须经过标定后才能使用。

ISO 11171详细规定了自动颗粒计数器的标定方法和步骤。

需要注意的是,液压油中的水分与气泡会影响自动颗粒计数器固体颗粒计数的准确性,计数时需注意消除二者的影响。

目前,中国市场上出现的自动颗粒计数器主要有在线式、便携式和实验室使用等三种类型,国外生产厂家主要有美国太平洋科学仪器公司、Klotz、Vikcers、Pall、Hydac公司等。

(3)显微镜比较法显微镜比较法也是先将液压油进行过滤,再将过滤液压油的滤膜制成能在显微镜下观察的试片,然后在显微镜同一视场下对试片与不同污染度等级的标准样片分别进行比较。

当试片与标准样片上的颗粒分布基本一致时,标准样片的污染度等级即为被试液压油的污染度等级。

油液颗粒污染度分析实验方法引言随着液压油液分析技术在液压系统污染控制中的广泛运用,液压系统油液中固体颗粒污染物的分析逐渐成为研究的重点对象。

目前国内外对液压系统固体污染颗粒的研究方法主要是:颗粒计数法,通过检测颗粒尺寸、浓度和尺寸分布来确定系统油液污染度等级。

称重法,仅以取样的固体颗粒的总重量来对算油液污染度,不能直观反映颗粒的形状尺寸及分布特征,只适应于对油液污染度的判断的精度要求不是很高的场合。

在油液固体颗粒物的分析技术的基础上,我们可以对油液中的固体颗粒进行定期的抽样检测,对油液中固体颗粒污染物的数量、尺寸、尺寸分布以及颗粒形状等进行分析,建立油液中颗粒物特性与系统磨损的关系来获取系统的故障原因。

1颗粒污染度研究背景研究表明",造成系统故障的75%乃至90%是由于油液中污染颗粒引起,颗粒物种通常磨损金属颗粒占75%,粉尘占15%,其他杂质占约10%。

这些颗粒对设备的危害最大,还会产生“链式反应”,加剧磨损。

颗粒污染度判定标准主要有NAS1638《液压油污染度等级标准》ISO4406《液压传动油固体颗粒污染等级代号法》ISO11218《航空航天液压油液清洁度分级》和SAEAS 4059《航空航天流体动力液压油清洁度合。

在油液固体颗粒物的分析技术的基础上,我们可以分类》等。

而其中ISO4406被我国等效采用为GB/T14039《液压传动油液固体颗粒污染等级代号》,NAS固体颗粒污染物的数量、尺寸、尺寸分布以及颗粒形状1638被我军方采用为GJB420A《飞机液压系统用油液污染度分级》。

2装载机液压系统颗粒污染物磨损及阻塞的机理2.1污染颗粒阻塞机理当污染颗粒尺寸大于或等于间隙尺寸时,颗粒无法通过间隙。

这时颗粒物会直接卡在间隙口部,堵塞间隙,使油液无法继续通过,造成系统突然卡死的情况。

当污染物尺寸小可以通过,但是间隙处的区域的流动速度很缓慢时,颗粒物会沉积于此,长时间后会淤积成大颗粒,阻塞间隙最后卡死或阻塞造成故障。

液压油污染度的测定

质量污染度的测定是利用微孔滤膜将一定体积的液压油过滤,称取微孔滤膜过滤前后的质量,滤膜的质量差与过滤液压油的体积之比便为液压油的质量污染度。

国际标准ISO 4405规定了液压油质量污染度的测定方法和步骤。

颗粒污染度的测定有显微镜计数法、自动颗粒计数器计数法两种定量方法,此外还有显微镜比较法、滤网堵塞法两种半定量方法。

(1)显微镜计数法显微镜计数法是利用微孔滤膜将一定体积的液压油过滤,液压油中的颗粒收集于滤膜的表面上,然后将滤膜制成试片,在光学显微镜下对试片上的颗粒进行人工计数,从而计算出液压油的颗粒污染度。

ISO 4407规定了显微镜计数法的操作方法与步骤。

(2)自动颗粒计数器计数法采用遮光原理和激光光源的自动颗粒计数器是液压油颗粒污染度测定的主要仪器。

其工作原理是让被测试液压油通过一面积狭小的透明传感区,激光光源发出的激光沿与液压油流向垂直的方向透过传感区,透过传感区的光信号由光电二极管转换为电信号。

若液压油中有一个颗粒通过,则光源发出的激光有一部分被该颗粒遮挡,使光电二极管接收到的光量减弱,于是产生一个电脉冲。

电脉冲的幅度与颗粒的投影面积成正比,即与颗粒的大小成正比,电脉冲的数量即为颗粒的数量。

自动颗粒计数器必须经过标定后才能使用。

ISO 11171详细规定了自动颗粒计数器的标定方法和步骤。

需要注意的是,液压油中的水分与气泡会影响自动颗粒计数器固体颗粒计数的准确性,计数时需注意消除二者的影响。

目前,中国市场上出现的自动颗粒计数器主要有在线式、便携式和实验室使用等三种类型,国外生产厂家主要有美国太平洋科学仪器公司、Klotz、Vikcers、Pall、Hydac公司等。

(3)显微镜比较法显微镜比较法也是先将液压油进行过滤,再将过滤液压油的滤膜

制成能在显微镜下观察的试片,然后在显微镜同一视场下对试片与不同污染度等级的标准样片分别进行比较。

当试片与标准样片上的颗粒分布基本一致时,标准样片的污染度等级即为被试液压油的污染度等级。

(4)滤网堵塞法滤网堵塞法是将污染液压油通过一标准滤网,随着颗粒在滤网上的不断堵塞,通过滤网液压油的流量-压降关系将发生相应的变化。

当滤网上、下游的压差一定时,通过滤网的流量将减小;当通过滤网的流量一定时,通过滤网的压降将增大。

通过滤网液压油的流量-压降关系与液压油的污染度之间存在着一定的关系,据此可以测定出液压油的污染度等级。

附表:污染度各种测试方法的比较

出处:。