掺混合材料的硅酸盐水泥参考

- 格式:ppt

- 大小:525.00 KB

- 文档页数:28

GB 175-2007 通用硅酸盐水泥前言本标准与欧洲水泥标准ENV197-1:2000《通用波特兰水泥》的一致性程度为非等效。

本标准自实施之日起代替GB175-1999《硅酸盐水泥、普通硅酸盐水泥》、GB1344-1999《矿渣硅酸盐水泥、火山灰质硅酸盐水泥、粉煤灰硅酸盐水泥》、GB12958-1999《复合硅酸盐水泥》三个标准。

——将火山灰质硅酸盐水泥中火山灰质混合材料掺量由“20%~50%”改为“>20%且≤40%”(原版GB1344-1999中第3.2条,本版第5.1条);——将复合硅酸盐水泥中混合材料总掺加量由“应大于15%,但不超过50%”改为“>20%且≤50%”(原版GB12958-1999中第3章,本版第5.1条);——取消了复合硅酸盐水泥中允许掺加粒化精炼铬铁渣、粒化增钙液态渣、粒化碳素铬铁渣、粒化高炉钛矿渣等混合材料以及符合附录A新开辟的混合材料,并将附录A取消(原版GB12958-1999中第4.2、4.3条和附录A);——普通水泥强度等级中取消了32.5和32.5R(原版GB175-1999中第5章,本版第6章);——增加了氯离子限量的要求,即水泥中氯离子含量不大于0.06%(本版第7.1条);——增加了选择水泥组分试验方法的原则和定期校核要求(本版第8.1条);——将“按0.50水灰比和胶砂流动度不小于180mm来确定用水量”的规定的适用水泥品种扩大为火山灰质硅酸盐水泥、粉煤灰硅酸盐水泥、复合硅酸盐水泥和掺火山灰质混合材料的普通硅酸盐水泥(原版GB1344-1999第7.5条,本版第8.5条);——编号与取样中增加了年生产能力“200×104t以上”的级别,即:200×104t以上,不超过4000t为一个编号;将“120万吨以上,不超过1200吨为一个编号”改为“120×104t~200×104t,不超过2400t为一个编号”(原版GB175-1999、GB1344-1999、GB12958-1999中第8.1条,本版第9.1条);——将“出厂水泥应保证出厂强度等级,其余技术要求应符合本标准有关要求”改为“经确认水泥各项技术指标及包装质量符合要求时方可出厂”(原版GB175-1999、GB1344-1999、GB12958-1999中第8.2条,本版第9.2条);——增加了出厂检验项目(本版第9.3条);——取消了废品判定(原版GB175-1999、GB1344-1999、GB12958-1999中第9.3条);——检验报告中增加了“合同约定的其他技术要求”(原版GB175-1999、GB1344-1999、GB12958-1999中第8.4条,本版第9.5条);——包装标志中将“且应不少于标志质量的98%”改为“且应不少于标志质量的99%”(原版GB175-1999、GB1344-1999、GB12958-1999中第9.1条,本版第10.1条);——包装标志中将“火山灰质硅酸盐水泥、粉煤灰硅酸盐水泥和复合硅酸盐水泥包装袋的两侧印刷采用黑色”改为“火山灰质硅酸盐水泥、粉煤灰硅酸盐水泥和复合硅酸盐水泥包装袋的两侧印刷采用黑色或蓝色”(原版GB1344-1999、GB12958-1999中第9.2条,本版第10.2条)。

土木工程材料练习题C答案一、解释下列名词与符号【每小题5分,共30分】1、材料的空隙率:空隙率是指在某堆积体积中,散粒材料颗粒之间的空隙体积所占的比例。

2、5 :是指钢材的试件标距长度为5倍直径时的伸长率。

3、硅酸盐水泥:凡由硅酸盐水泥熟料、0~5%石灰石或粒化高炉矿渣、适量石膏磨细制成的水硬性胶凝材料,称为硅酸盐水泥。

4、水泥的水化:是指水泥熟料矿物与水发生的水解或水化作用统称为水泥的水化。

5、砂子的颗粒级配:颗粒级配,砂的颗粒级配表示了砂的大小颗粒之间的搭配情况。

在混凝土中应尽量减小砂粒之间的空隙。

6、沥青的针入度:粘稠石油沥青的相对粘度是用针入度仪测定的针入度来表示。

粘稠沥青针入度的测定方法:是在规定的温度25℃条件下,以规定重量100g的标准针,经历规定时间5s贯入试样中的深度,以1/10mm为单位表示。

二、何为钢材疲劳强度?建筑钢材疲劳强度是如何确定的?【5分】1、钢材的疲劳强度:是指在疲劳试验中,试件在交变应力作用下,于规定的周期数内不发生断裂所能承受的最大应力。

2、测定钢筋疲劳极限时,通常采用拉应力循环,对于非预应力钢筋的应力比为0.1~0.8;预应力钢筋则采用0.7~0.85。

普通结构用钢材周期基数取200万次或,对于比较重要结构用钢筋周期基数取400万次。

三、试说明硅酸盐水泥的凝结硬化过程。

其水化与凝结硬化分几个阶段?【15分】1、硅酸盐水泥的凝结硬化过程:水泥颗粒的水化从其表面开始。

水和水泥一接触,水泥颗粒表面的水泥熟料先溶解于水,然后与水反应,或水泥熟料在固态直接与水反应,形成相应的水化物,水化物溶解于水。

由于各种水化物的溶解度很小,水化物的生成速度大于水化物向溶液中扩散的速度。

水泥水化反应发生后的几分钟内,水泥颗粒周围的溶液成为水化物的过饱和溶液,先后析出水化硅酸钙凝胶、水化硫铝酸钙、氢氧化钙和水化铝酸钙晶体等水化物,包在水泥颗粒表面。

在水化初期,水化物不多,包有水化物膜层的水泥颗粒之间还是分离着的,水泥浆具有可塑性。

复合硅酸盐水泥(P.C 32.5)--(两种及其以上混合材料掺量为:>20%且≤50%)代号为:P•C◆性能复合水泥的性能可以通过混合材料的相互搭配复合水泥建筑性能良好◆应用复合水泥可广泛应用于工业和民用建筑工程中矿渣硅酸盐水泥---由硅酸盐水泥熟料,混入适量粒化高炉矿渣及石膏磨细而成。

在规定的小范围内,矿渣硅酸盐水泥允许混合材料复掺。

((矿渣掺量为>20%且≤70%)——代号为:P•S)优点:对硫酸盐类侵蚀的抵抗能力和抗水性较好;难热性好;水化热低;在蒸汽养护中强度发展较快;在潮湿环境中后期强度增进率较大。

缺点:早期强度低、凝结较慢、且在低温环境中尤甚;抗冻性较差;干缩性较差、有泌水现象;该水泥适用于:1、地下、水中、海中的工程,以及经常要受较高水压的工程2、大体积的混凝土工程3、蒸汽养护工程4、受热工程5、代替普通硅酸盐水泥用于地上工程,但应加强养护,亦可用于不长受冻融交替作用的受冻工程。

该品种水泥不适用于对早期强度要求较高的工程和低温环境中施工而无保温措施的工程。

◆性能1、密度与颜色--矿渣水泥的颜色比硅酸盐水泥淡,密度较硅酸盐水泥小,为2.8-3.0g/cm3。

2、需水性和保水性--矿渣水泥的标准稠度用水量较小,基本上与硅酸盐水泥相同。

3、凝结时间较长--矿渣掺加量增多,凝结时间延长,特别是掺加量大于30%后凝结时间明显变长4、水化热低--由于熟料用量较少且矿渣的水化速度慢,随矿渣掺加量的增加,矿渣水泥的水化热降低。

当矿渣掺加量大于30%以后,水泥水化热明显降低;如果矿渣掺加量达70%时,水化热仅为硅酸盐水泥的59%。

5、强度发展规律--早期强度低,后期强度增进率大,这是矿渣水泥强度发展的一般规律。

6、耐腐蚀性好--矿渣掺加量大于30%后,水泥耐腐蚀性显著增强,当矿渣掺加量为50%时,水泥6个月的耐腐蚀系数(Kc6)是硅酸盐水泥的2.5倍。

在淡水和硫酸盐环境介质中其稳定性优于硅酸盐水泥,与钢筋的粘结力也很好,但抗大气性及抗冻性不及硅酸盐水泥。

1 范围本标准规定了通用硅酸盐水泥的术语和定义、分类、组分与材料、强度等级、技术要求、试验方法、检验规则和包装、标志、运输与贮存等。

本标准适用于通用硅酸盐水泥。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 176 水泥化学分析方法(GB/T 176—1996,eqv ISO 680:1990)GB/T 203 用于水泥中的粒化高炉矿渣GB/T 750 水泥压蒸安定性试验方法GB/T 1345 水泥细度检验方法筛析法GB/T 1346 水泥标准稠度用水量、凝结时间、安定性检验方法(GB/T 1346--2001,eqv ISO 9597:1989)GB/T 1596 用于水泥和混凝土中的粉煤灰GB/T 2419 水泥胶砂流动度测定方法GB/T 2847 用于水泥中的火山灰质混合材料GB/T 5483 石膏和硬石膏GB/T 8074 水泥比表面积测定方法勃氏法GB 9774 水泥包装袋GB 12573 水泥取样方法GB/T 12960 水泥组分的定量测定GB/T 17671 水泥胶砂强度检验方法(ISO法)(GB/T 17671—1999,idt ISO 679:1989) GB/T 18046 用于水泥和混凝土中的粒化高炉矿渣粉JC/T 420 水泥原料中氯离子的化学分析方法JC/T 667 水泥助磨剂JC/T 742 掺入水泥中的回转窑窑灰3 术语和定义下列术语和定义适用于本标准。

通用硅酸盐水泥 common portland cement以硅酸盐水泥熟料和适量的石膏,及规定的混合材料制成的水硬性胶凝材料。

4 分类本标准规定的通用硅酸盐水泥按混合材料的品种和掺量分为硅酸盐水泥、普通硅酸盐水泥、矿渣硅酸盐水泥、火山灰质硅酸盐水泥、粉煤灰硅酸盐水泥和复合硅酸盐水泥。

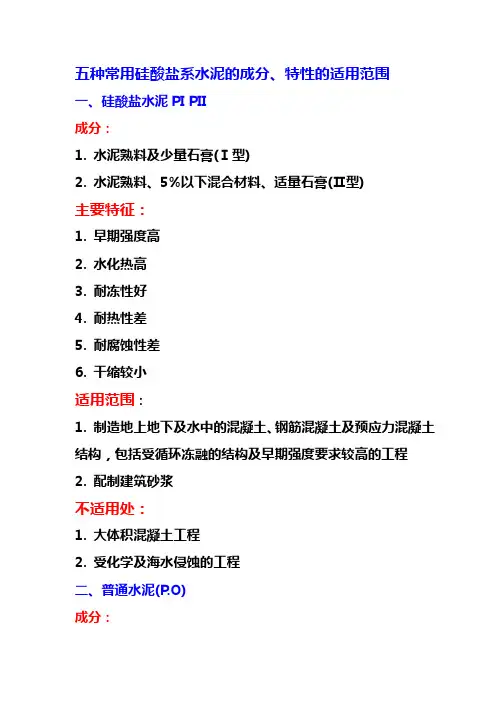

五种常用硅酸盐系水泥的成分、特性的适用范围一、硅酸盐水泥PI PII成分:1. 水泥熟料及少量石膏(Ⅰ型)2. 水泥熟料、5%以下混合材料、适量石膏(Ⅱ型)主要特征:1. 早期强度高2. 水化热高3. 耐冻性好4. 耐热性差5. 耐腐蚀性差6. 干缩较小适用范围:1. 制造地上地下及水中的混凝土、钢筋混凝土及预应力混凝土结构,包括受循环冻融的结构及早期强度要求较高的工程2. 配制建筑砂浆不适用处:1. 大体积混凝土工程2. 受化学及海水侵蚀的工程二、普通水泥(P.O)成分:在硅酸盐水泥中掺活性混合材料6%~15%或非活性混合材料10%以下主要特征:1. 早强2. 水化热较高3. 耐冻性较好4. 耐热性较差5. 耐腐蚀性较差6. 干缩较小适用范围:与硅酸盐水泥基本相同不适用处:同硅酸盐水泥三、矿渣水泥(P〃S)成分:在硅酸盐水泥中掺入20%~70%的粒化高炉矿渣主要特征:1. 早期强度低,后期强度增长较快2. 水化热较低3. 耐热性较好4. 对硫酸盐类侵蚀抗和抗水性较好5. 抗冻性较差6. 干缩较大7. 抗渗性差8. 抗碳化能力差抵适用范围:1. 大体积工程2. 高温车间和有耐热耐火要求的混凝土结构3. 蒸汽养护的构件4. 一般地上地下和水中的混凝土及钢筋混凝土结构5. 有抗硫酸盐侵蚀要求的工程6. 配建筑砂浆不适用处:1. 早期强度要求较高的混凝土工程2. 有抗冻要求的混凝土工程四、火山灰水泥(P〃P)成分:在硅酸盐水泥中掺入20%~50%火山灰质混合材料主要特征:1. 早期强度低,后期强度增长较快2. 水化热较低3. 耐热性较差4. 对硫酸盐类侵蚀抵抗力和抗水性较好5. 抗冻性较差6. 干缩较大7. 抗渗性较好适用范围:1. 地下、水中大体积混凝土结构2. 有抗渗要求的工程3. 蒸汽养护的工程构件4. 有抗硫酸盐侵蚀要求的工程5. 一般混凝土及钢筋混凝土工程6. 配制建筑砂浆不适用范处:1. 早期强度要求较高的混凝土工程2. 有抗冻要求的混凝土工程3. 干燥环境的混凝土工程4. 耐磨性要求的工程五、粉煤灰水泥(P〃F)成分:在硅酸盐水泥中掺入20%~40%粉煤灰主要特征:1. 早期强度低,后期强度增长较快2. 水化热较低3. 耐热性较差4. 对硫酸盐类侵蚀和抗水性较好5. 抗冻性较差6. 干缩较小7. 抗碳化能力较差适用范围:1. 地上、地下、水中和大体积混凝土工程2. 蒸汽养护的构件3. 有抗裂性要求较高的构件4. 有抗硫酸盐侵蚀要求的工程5. 一般混凝土工程6. 配制建筑砂浆不适用处:1. 早期强度要求较高的混凝土工程2. 有抗冻要求的混凝土工程3. 抗碳化要求的工程国标PO42.5水泥详细成分表目品种 PII52.5R PO52.5R PO42.5R PC32.5R 国标企标国标企标国标企标国标企标不溶物% ≤1.5 ≤1.3 / / / / / /氧化镁% ≤5.0 ≤3.0 ≤5.0 ≤3.0 ≤5.0 ≤3.0 ≤5.0 ≤3.0三氧化硫% ≤3.5 ≤3.0 ≤3.5 ≤3.0 ≤3.5 ≤3.0 ≤3.5 ≤3.0烧失量% ≤3.5 ≤3.0 ≤5.0 ≤4.5 ≤5.0 ≤4.5 / /比表面积 M2/kg ≥300 ≥300 / / / / / /碱含量% / ≤0.60 / ≤0.60 / ≤0.60 / ≤0.6080um筛余% / / ≤10.0 ≤5.0 ≤10.0 ≤5.0 ≤10.0 ≤5.0 安定性须合格须合格须合格须合格须合格须合格须合格须合格初凝Min ≥45 ≥45 ≥45 ≥45 ≥45 ≥45 ≥45 ≥45终凝Min ≤390 ≤270 ≤600 ≤300 ≤600 ≤300 ≤600 ≤330抗压度Mpa 3天≥27.0 ≥29.0 ≥26.0 ≥28.0 ≥21.0 ≥25.0 ≥16.0 ≥18.028天≥52.5 ≥56.0 ≥52.5 ≥56.0 ≥42.5 ≥46.0 ≥32.5 ≥36.0抗压强度Mpa 3天≥5.0 ≥5.5 ≥5.0 ≥5.0 ≥4.0 ≥5.0 ≥3.5 ≥4.028天≥7.0 ≥8.0 ≥7.0 ≥8.0 ≥6.5 ≥8.0 ≥5.5 ≥6.0复合硅酸盐水泥和普通硅酸盐水泥的区别复合硅酸盐水泥主要特征:早期强度低,耐热性好,抗酸性差。

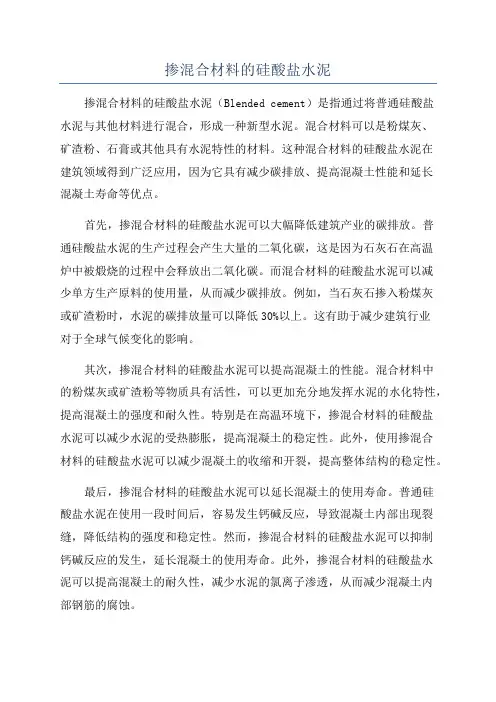

掺混合材料的硅酸盐水泥掺混合材料的硅酸盐水泥(Blended cement)是指通过将普通硅酸盐水泥与其他材料进行混合,形成一种新型水泥。

混合材料可以是粉煤灰、矿渣粉、石膏或其他具有水泥特性的材料。

这种混合材料的硅酸盐水泥在建筑领域得到广泛应用,因为它具有减少碳排放、提高混凝土性能和延长混凝土寿命等优点。

首先,掺混合材料的硅酸盐水泥可以大幅降低建筑产业的碳排放。

普通硅酸盐水泥的生产过程会产生大量的二氧化碳,这是因为石灰石在高温炉中被煅烧的过程中会释放出二氧化碳。

而混合材料的硅酸盐水泥可以减少单方生产原料的使用量,从而减少碳排放。

例如,当石灰石掺入粉煤灰或矿渣粉时,水泥的碳排放量可以降低30%以上。

这有助于减少建筑行业对于全球气候变化的影响。

其次,掺混合材料的硅酸盐水泥可以提高混凝土的性能。

混合材料中的粉煤灰或矿渣粉等物质具有活性,可以更加充分地发挥水泥的水化特性,提高混凝土的强度和耐久性。

特别是在高温环境下,掺混合材料的硅酸盐水泥可以减少水泥的受热膨胀,提高混凝土的稳定性。

此外,使用掺混合材料的硅酸盐水泥可以减少混凝土的收缩和开裂,提高整体结构的稳定性。

最后,掺混合材料的硅酸盐水泥可以延长混凝土的使用寿命。

普通硅酸盐水泥在使用一段时间后,容易发生钙碱反应,导致混凝土内部出现裂缝,降低结构的强度和稳定性。

然而,掺混合材料的硅酸盐水泥可以抑制钙碱反应的发生,延长混凝土的使用寿命。

此外,掺混合材料的硅酸盐水泥可以提高混凝土的耐久性,减少水泥的氯离子渗透,从而减少混凝土内部钢筋的腐蚀。

总之,掺混合材料的硅酸盐水泥在建筑领域具有广泛的应用前景。

它可以减少碳排放,提高混凝土性能和延长混凝土寿命。

随着环境问题和可持续发展的重要性不断提高,掺混合材料的硅酸盐水泥将逐渐取代传统的硅酸盐水泥,成为建筑行业的重要选择。

通用硅酸盐水泥《通用硅酸盐水泥标准》由国家质量监督检验检疫总局和国家标准化管理委员会于2007年11月9日发布,2008年6月1日起实施,标准个性编号GB175-2007。

该标准自实施之日起代替之前三个水泥标准,分别为:GB175-1999《硅酸盐、普通硅酸盐水泥》、GB1344-1999《矿渣硅酸盐水泥、火山灰质硅酸盐水泥》、GB12958-1999《复合硅酸盐水泥》。

其与欧洲水泥标准EN197-1:2000《通用波特兰水泥》的一致性为非等效。

与GB175-1999、GB1344-1999、GB12958-1999相比,GB175-2007标准作了28项修改,主要取消了普通水泥中32.5水泥等级,限制了混合材品种,调整了部分水泥的混合材掺材量,增加了氯离子的限量要求,严格了包装水泥重量要求等。

标准修订编制说明自1953年我国第一个统一的水泥标准诞生至今,我国通用硅酸盐水泥标准已经历了4次修订.1996年我国开始了强度检验方法等同采用ISO标准的研究,1999年颁布了以新强度检验方法标准为核心的六大通用水泥标准,这标志着我国水泥标准已完全与国际接轨.在1998~1999年修订GB175,GB1344,GB12958三项标准时,主要是配合我国水泥强度检验方法与国际接轨,在原92版标准的基础上只对水泥强度检验方法和强度标号进行了修订,大部分内容维持了92版标准.这样现行标准在实施中一些问题就显现出来,针对这些问题,中国建材院水泥新材所于2004年开始修订水泥标准,现已完成报批稿.现行标准在使用中出现的问题1,关于三项标准的整合GB175-1999\GB1344-1999\GB12958-1999按照国家标准化管理委员会对国家标准进行清理整顿的要求,同时参考欧洲水泥标准EN197-1:2000《通用波特兰水泥》,此次修订将三项标准合并为一个标准,统称为通用硅酸盐水泥2,关于定义和组成按照GB/T1.1-2000《标准化工作导则》的要求,定义中不能包含要求,水泥组分的含量不能在定义中体现.3,关于普通硅酸盐水泥的名称及取消普通32.5水泥的理由我国普通硅酸盐水泥是五十年代初学习苏联标准而得名的.由于普通硅酸盐水泥性能是硅酸盐熟料起主导作用,混合材起辅助作用,而少量的混合材对于节能,环保等方面有明显的社会经济效益,其使用量约占70%.近几年来,新型水泥生产工艺不断发展,水泥熟料质量的不断提高,粉磨技术的不断进步,为水泥中多掺混合材创造了条件,因此水泥品种设置和强度等级不匹配的问题愈来愈突出,绝大部分水泥企业按标准规定加入混合材实际是无法生产出32.5等级的普通水泥,如果不突破混合材掺量就肯定是富裕强度很大,甚至超出二个强度等级,由于水泥产品附加值很低,这样一来水泥企业损失很大.根据调查结果分析,生产P.O42.5水泥,最大混合材掺加量可以达到26%,平均水平20%;生产P.O32.5水泥,最大混合材掺量可以达到48%,平均28%.因此强度等级与混合材掺量不匹配也是我国普通水泥混合材使用混乱的主要原因.同时,生产水泥熟料需要消耗大量资源,能源,还排放大量有害气体,因此我们希望水泥企业能生产出高品质的水泥熟料,再依据不同工程的需要生产不同品种的水泥.4,关于混合材种类及允许掺量确定通用硅酸盐水泥允许使用混合材的原则:1)保证水泥质量;2)有利于水泥产品质量的管理;3)混合材量大,面广;4)对人体无害.部分水泥的混合材掺量进行了调整,具体见标准.5,关于石膏种类增加了混合石膏.6,关于助磨剂用量1%改为0.5%7,关于技术指标的一些调整.标准的内容1 本标准与欧洲水泥标准ENV197-1:2000《通用波特兰水泥》的一致性为非等效.2 标准的全文强制改为条文强制.如:碱含量,细度作为选择性指标.3 增加了通用硅酸盐水泥的定义.定义:以硅酸盐水泥熟料,适量的石膏,或/和混合材料制成的水硬性胶凝材料.4 将组分与材料合并为一章原版GB175-1999,GB1344-1999,GB12958-1999第4章,本版第4章.4.1 普通硅酸盐水泥中"掺活性混合材料时,最大掺量不超过15%.其中允许用不超过水泥质量5%的窑灰或不超过水泥质量10%的非活性混合材料来代替"改为"活性混合材料掺加量为>5%且≤20%",其中允许用不超过水泥质量5%且符合本标准4.2.5条的窑灰或不超过水泥质量8%且符合本标准4.2.3条的非活性混合材料代替."_4.2 将矿渣硅酸盐水泥中矿渣掺加量由"20%~70%"改为">20%且≤70%",并分为A型和B 型.A型矿渣掺量>20%且≤50%.代号P.S.A;B型矿渣掺量>50%且≤70%,代号P.S.B;4.3 将火山灰质硅酸盐水泥中火山灰质混合材料掺量由"20%~50%"改为">20%且≤40%"; 4.4 将复合硅酸盐水泥中混合材料总掺加量由"应大于15%,但不超过50%"改为">20%且≤50%"4.5 材料中增加了粒化高炉矿渣粉;4.6 取消了复合硅酸盐水泥中允许掺加粒化精炼铬铁渣,粒化增钙液态渣,粒化碳素铬铁渣,粒化高炉钛矿渣等混合材料及符合附录A新开辟的混合材料,并将附录A取消;说明:1 我国现行标准中规定了不同品种水泥混合材料的掺加量超过允许掺量为不合格品,但标准中没有明确混合材料掺加量的测定方法,从而引起了广泛的争议.2 混合材掺量作为合格判定项目产生的历史背景在GB175-1999和GB1345-1999标准中,不合格品判定条款中规定"凡水泥细度……或混合材掺加量超过最大限量时……为不合格品".这一条款产生于1984年.当时我国刚刚进行改革开放,水泥年产量接近14000万吨,严重供不应求.为了满足经济建设的需要小水泥工业得到了很大的发展,但多数立窑熟料质量差,生产水泥时大都需要依靠掺混合材来改善水泥的安定性,针对这一情况为了防止水泥中混合材的超标,1984年修订时将混合材超量作为水泥不合格判定依据之一.当时既没有可供全国统一使用的混合材测定方法标准,也没有在产品标准中规定的试验方法,然而标准实施后并没有出现如今的问题,主要是当时政府对企业具有无可代替的管束力,只要标准规定,行业主管部门就可以通过行政手段,或制定条例,规程对企业进行干预,所以这一规定对保证我国水泥质量,促进水泥质量提高起到了重要作用.在今天行业主管职能只限于宏观调空的情况下来执行这一规定,确实存在没有统一方法的困难,虽然各地技术监督部门为了查处水泥中混合材掺量超标问题,采取自选测试方法,指定检测机构的测定结果作为合格判定,甚至处罚的依据.但由于缺乏执法的依据,受罚水泥企业并不服气,而且抱怨很多.因此这一规定已经不在适应我国当前的实际情况,应该进行修订.3 混合材对水泥性能的影响世界各国对通用水泥品种的划分都是以水泥中混合材品种变化和掺加量多少来规定的.这是由于混合材品种和掺加量的变化,会对水泥的性能产生影响.同一种混合材,掺量对水泥性能的影响是渐变的,相同种类的混合材对水泥性能的影响在品质内涵或影响程度上存在较大的差别,正因为可以掺入不同特性的混合材来调整硅酸盐水泥的性能,使得硅酸盐水泥具有更广泛的性能特点和更广泛的适用范围.为了合理使用具有不同性能特点的水泥,世界各国标准都把混合材引起性能变化范围基本相同的水泥划分为一个品种.我国现行标准的品种划分,基本上是建立在上世纪六十年代和七十年代的试验基础上.3.1 矿渣掺量与强度的关系掺加矿渣混合材料对于混合粉磨和分别粉磨的变化规律一致.对于3天,7天抗压强度,随掺量增加呈明显下降趋势,只是在掺量大于50%后,强度下降幅度略微缓和;而对于28天抗压强度,随掺量增加呈下降趋势,但掺量大于35%后强度下降幅度更为明显.矿渣掺量大于50%后性能变化加剧.>50且≤70b>20且≤50b矿渣≥30且<50≥50且20且≤40粉煤灰≥60且20且≤40火山灰质混合材料≥60且<80熟料+石膏P·P代号火山灰硅酸盐水泥水泥熟料质量的提高影响水泥性能的变化,而混合材品种与掺量的不同对水泥性能又有很大的影响,但水泥性能随混合材掺量的变化规律与上世纪60~70年代的试验研究结果基本一致.5 增加了M类混合石膏,取消了A类硬石膏(原版GB175-1999,GB1344-1999,GB12958-1999中第3章,本版第4.2.2.1条)4.2.2.1 天然石膏:应符合GB/T 5483中规定的G类或M类二级(含)以上的石膏或混合石膏.4.2.2.2 工业副产石膏:工业生产中以硫酸钙为主要成分的副产物.采用工业副产石膏时,应经过试验验证,证明对水泥性能无害.说明:现行标准中规定水泥可以使用符合相关标准要求的二水石膏和硬石膏.但在水泥实际生产中,为了改善硬石膏与外加剂的适应性,一般多和二水石膏混合用,形成实际上使用的混合石膏;同时以混合石膏形态存在的脱硫石膏也开始广泛用于水泥生产.因此本标准增加允许"混合石膏"种类用于水泥生产.同时,单独使用硬石膏会引起水泥与部分减水剂的不适应,造成急凝,瞬凝现象,因此本标准取消了水泥中允许使用硬石膏的规定.6 助磨剂允许掺量由"不超过水泥质量的1%"改为"不超过水泥质量的0.5%";7 普通水泥强度等级中取消了32.5和32.5R;说明:普通32.5水泥混合材掺量超标的客观原因是:水泥熟料质量的提高及粉磨技术的不断进步,为水泥中多掺混合材料创造了条件,因此水泥品种设置和强度等级不匹配的问题越来越突出,绝大部分水泥企业按标准规定加入混合材料实际是无法生产出32.5等级的普通硅酸盐水泥,如不突破混合材掺量就肯定是富裕强度很大,甚至超出二个等级,由于水泥附加值很低,这样一来水泥企业损失很大.同时生产水泥熟料需要消耗大量资源,能源,还排放大量有害气体.取消普通硅酸盐水泥32.5强度等级,将水泥品种划分为两个层次,如果用户需要高强度等级的水泥主要选择P.Ⅰ,P.Ⅱ,P.O;需要低强度等级水泥主要选择P.S,P.C,P.F,P.P等.8 将矿渣硅酸盐水泥,火山灰质硅酸盐水泥,粉煤灰硅酸盐水泥和复合硅酸盐水泥中"熟料中的氧化镁含量"改为"水泥中的氧化镁含量",其中要求P.S.A型,P.F型,P.P型,P.C型水泥中的氧化镁含量不大于6.0%,并加注b说明"如果水泥中氧化镁含量大于6.0%时,应进行水泥压蒸试验并合格".S.B型无要求.氧化镁含量超标造成的破坏XRD实验结果压蒸实验前后9 增加了氯离子限量的要求,即水泥中氯离子含量不大于0.06%说明:由于水泥混凝土中氯离子含量会引起钢筋锈蚀,从而导致混凝土开裂破坏.欧洲所有品种小于0.1%.对予应力应严格控制;日本:普通水泥小于0.035%,早强,超早强,中热,低热,抗硫酸盐等小于0.02%,其它品种没有规定.其他国家没有规定._钢筋的腐蚀――电化学反应过程钢筋混凝土结构中的钢筋腐蚀主要是电化学腐蚀,这是由于混凝土空隙中的水分通常以饱和的氢氧化钙的溶液形式存在,其中还含有一些氢氧化钠和氢氧化钙,pH值为12.5.在这样的强碱性的环境中,钢筋表面形成钝化膜,它是厚度为2×10-9- 6×10-9m 的水化氧化物(nFe203·mH2O),阻止钢筋进一步腐蚀.但是,当钢筋表面的钝化膜受到破坏,成为活化态时,钢筋就容易腐蚀.呈活化态的钢筋表面所发生的腐蚀反应的电化学机理是,当钢筋表面有水分存在时,就发生铁电离的阳极反应和溶液中氧还原的阴极反应,相互以等速度进行,其反应式如下:阳极反应2Fe-4e-→2Fe2+阴极反应O2+2H2O+4e-→4OH-腐蚀过程的全反应是阳极反应和阴极反应的组合,在钢筋表面析出氢氧化亚铁,其反应式为2Fe+02+2H20→2Fe2++4OH-→2Fe(0H)24Fe(OH)2+02+2H2O→4Fe(OH)3该化合物被溶解氧化后生成氢氧化铁Fe(OH)3,并进一步生成nFe2O3·mH2O (红锈),一部分氧化不完全的变成Fe304(黑锈),在钢筋表面形成锈层.红锈体积可大到原来体积的4倍,黑锈体积可大到原来的两倍.铁锈体积膨胀,对周围混凝土产生压力,将使混凝土沿钢筋方向开裂,进而使保护层成片脱落,而裂缝及保护层的剥落又进一步导致钢筋更剧烈的腐蚀.氯离子很容易引起钢筋锈蚀,有三种理论解释氯离子锈蚀的电化学作用.(1)氧化膜理论――钢筋在碱性介质中生成氧化膜,可以保护钢筋不受侵蚀,氯离子比其它离子(例如硫酸根离子)更容易通过膜的缺陷或孔隙穿透氧化膜.另一种意见认为氯离子能分散氧化膜使之更宜穿透,引起锈蚀.(2)吸附理论――氯离子吸附于钢筋表面,促进金属离子的水化,因而使金属更容易溶解.(3)过渡络合物理论――按照这个理论,氯离子生成氯化铁,氯化铁自阳极扩散从而破坏Fe(0H)2保护层,使腐蚀继续进行.氯化铁在电极不远处转化为氢氧化铁沉淀,氯离子自阳极传导更多的铁离子.现场的经验及研究表明,对于受氯离子污染的已建结构,0.026%的氯离子浓度足以破坏钝化膜而引起钢筋的破坏.其主要反应式如下,反应最终产物氢氧化铁Fe(0H)3即是铁锈.2Fe-4e-→2Fe2+Fe2+ +2C1-+4H20→FeC12·4H20FeC12·4H20→2Fe(OH)2↓+2C1-+2H++2H204Fe(OH)2+02+2H2O→4Fe(OH)3↓10 将各强度等级的普通硅酸盐水泥的强度指标改为和硅酸盐水泥一致,将各强度等级复合硅酸盐水泥的强度指标改为和矿渣硅酸盐水泥,火山灰质硅酸盐水泥,粉煤灰硅酸盐水泥一致;11 增加了45μm方孔筛筛余不大于30%作为选择性指标;6.3.4细度(选择性指标)硅酸盐水泥和普通硅酸盐水泥以比表面积表示,不小于300m2/kg;矿渣硅酸盐水泥,火山灰质硅酸盐水泥,粉煤灰硅酸盐水泥和复合硅酸盐水泥以筛余表示,80μm方孔筛筛余不大于10%或45μm方孔筛筛余不大于30%.说明:水泥磨得越细,水泥水化速度越快,强度越高.但与此对应的是水泥需水量增大,干缩增大,施工性能变差等负面影响.在熟料矿物组成,水泥组成固定的情况下,这些就只有通过水泥细度在一定范围内调整.细度的作用由产品质量保证向性能调控作用转变.增加了选择水泥组分试验方法的原则和定期校核要求.7.1 组分由生产者按GB/T12960或选择准确度更高的方法进行.在正常生产情况下,生产者应至少每月对水泥组分进行校核,年平均值应符合本标准第4.1条的规定,单次检验值应不超过本标准规定最大限量的2%.为保证组分测定结果的准确性,生产者应采用适当的生产程序和适宜的方法对所选方法的可靠性进行验证,并将经验证的方法形成文件.13 将"按0.50水灰比和胶砂流动度不小于180mm来确定用水量"的规定的适用水泥品种扩大为火山灰质硅酸盐水泥,粉煤灰硅酸盐水泥,复合硅酸盐水泥和掺火灰质混合材料的普通硅酸盐水泥.7.5 强度___ 按GB/T17671进行.但火山灰质硅酸盐水泥,粉煤灰硅酸盐水泥,复合硅酸盐水泥和掺火山灰质混合材料的普通硅酸盐水泥在进行胶砂强度检验时,其用水量按0.50水灰比和胶砂流动度不小于180mm来确定.当流动度小于180mm时,须以0.01的整倍数递增的方法将水灰比调整至胶砂流动度不小于180mm.胶砂流动度试验按GB/T2419进行,其中胶砂制备按GB/T17671进行.14 编号与取样中增加了年生产能力"200万吨以上"的级别.200万吨以上,不超过4000吨为一编号;_____ 120万吨~200万吨,不超过2400吨为一编号;说明:上述对于生产企业的约束,工程依然按照验收规程进行检验,即袋装200吨,散装500吨为一个批号.15 将"出厂水泥应保证出厂强度等级,其余技术要求应符合本标准有关要求"改为"经确认水泥各项技术指标及包装质量符合要求时方可出厂. "16 增加了出厂检验项目.出厂检验项目为6.1,6.3.1,6.3.2,6.3.3条.17 取消了废品判定.18 不合格判定中取消了细度和混合材料掺加量的规定,将判定规则改为"检验结果符合本标准6.1,6.3.1,6.3.2,6.3.3条技术要求为合格品.检验结果不符合本标准6.1,6.3.1,6.3.2,6.3.3条中任何一项技术要求为不合格品. "19 检验报告中增加了"合同约定的其他技术要求".20 交货与验收中增加了"水泥安定性仲裁检验时,从水泥取样之日起10天以内完成.如超过10天进行安定性检验不合格,则为不合格."21 包装标志中将"且应不少于标志质量的98% "改为"且应不少于标志质量的99% ".22 包装标志中将"火山灰质硅酸盐水泥,粉煤灰硅酸盐水泥和复合硅酸盐水泥的两侧印刷采用黑色."改为"火山灰质硅酸盐水泥,粉煤灰硅酸盐水泥和复合硅酸盐水泥的两侧印刷采用黑色或蓝色."本文来自: 中国质量热讯社区[url][/url]中国质量热讯-质量技术监督人士的网络家园!试说明生产硅酸盐水泥时为什么必须掺入适量石膏?水泥熟料中的铝酸三钙遇水后,水化反应的速度最快,会使水泥发生瞬凝或急凝。

职称评审-建筑工程管理-建筑材料基础知识真题及答案四[单选题]1.以下四种掺混合材料的硅酸盐水泥与普通硅酸盐水泥相比,其特性何者(江南博哥)是不正确的?()A.火山灰质硅酸盐水泥耐热性较好B.粉煤灰硅酸盐水泥干缩性较小C.铝酸盐水泥快硬性较好D.矿渣硅酸盐水泥耐硫酸盐侵蚀性较好正确答案:A参考解析:火山灰质硅酸盐水泥的水化热较小,耐硫酸盐侵蚀、耐水性及抗渗性较好,耐热性、抗冻性都较差,但干缩性较大;粉煤灰硅酸盐水泥的特点同火山灰质硅酸盐水泥相似,唯干缩性较小且抗渗性较差;矿渣硅酸盐水泥同火山灰质硅酸盐水泥相比,具有很好的耐热性且抗渗性较差。

[单选题]2.烧结多孔砖具有较高强度,可用于砌筑下列多少层以下建筑物的承重墙?()A.三层B.四层C.五层D.六层正确答案:D参考解析:烧结多孔砖常用于砌筑6层以下建筑物的承重墙。

[单选题]3.天然石料难免有微量放射性,据检测研究,不同色泽的花岗岩其辐射量由大到小的排序,以下哪组正确?()A.赤红→粉色→纯黑→灰白B.粉色→赤红→灰白→纯黑C.赤红→粉色→灰白→纯黑D.纯黑→灰白→粉色→赤红正确答案:C参考解析:在正常情况下,石材的放射性可从颜色来看,其放射性从高到低依次为红色、绿色、肉红色、灰白色、白色和黑色。

[单选题]4.根据混凝土拌和物坍落度的不同,可将混凝土分为()A.特重混凝土、重混凝土、混凝土、特轻混凝土B.防水混凝土、耐热混凝土、耐酸混凝土、抗冻混凝土C.轻骨料混凝土、多孔混凝土、泡沫混凝土、钢纤维混凝土D.干硬性混凝土、低塑性混凝土、塑性混凝土、流态混凝土正确答案:D参考解析:根据坍落度的不同,可将混凝土拌和物分为4级:低塑性混凝土、塑性混凝土、流态混凝土和大流动性混凝土。

根据《混凝土质量控制标准》,混凝土拌和物按照坍落度分为S1~S5五级(适于坍落度不小于10mm),按维勃稠度分为V1~V5五级(适于维勃稠度5~30s),按扩展度分为F1~F6六级(适于泵送高强混凝土和自密实混凝土)。

建筑材料练习题四第五章水泥一、名词解释1.水泥的初凝时间:加水拌和到标准稠度,净浆开始失去可塑性所需的时间。

2.水泥的终凝时间加水拌和到标准稠度,净浆完全失去可塑性,并产生强度所需的时间。

3.硅酸盐水泥凡由硅酸盐水泥熟料、0 5% 石灰或粒化高炉矿渣、适量石膏磨细制成的水硬性胶凝材料,称为硅酸盐水泥4.体积安定性水泥浆在硬化过程中,体积变化的均匀性能。

二、填空题1.掺混合材料的硅酸盐水泥比硅酸盐水泥的抗腐蚀性能强 .2.矿渣水泥与硅酸盐水泥相比,其早期强度低,后期强度相同,水化热低,抗腐蚀性强,抗冻性差。

3.国家标准规定:硅酸盐水泥的初凝时间不得早于 45min ,终凝时间不得迟于 6.5h 。

4.常用的活性混合材料的种类有粒化高炉矿渣,粉煤灰、火山灰质混合材料。

5.在混凝土中,砂子和石子起骨架作用,水泥浆在硬化前起润滑作用,在硬化后起胶结作用。

6.水泥细度越细,水化较快且完全,水化放热量较大,早期强度和后期强度都较高,但成本高水化防热较大。

7.硅酸盐水泥中熟料中最主要的矿物成分是硅酸三钙,它早期和后期强度均较高,决定强度等级。

对抗折强度和耐磨性起重要作用的矿物是铁铝酸四钙。

对后期强度增长起重要作用的矿物是硅酸二钙。

对早期强度起重要作用耐腐蚀性差的矿物是铝酸三钙。

8.有抗渗要求的混凝土工程宜选火山灰水泥,有耐热要求的宜选矿渣水泥,有抗裂要求的宜选用粉煤灰水泥.9.测定水泥安定性的方法有雷式夹法和试饼法。

10.高铝水泥的特性是水化热大,耐碱性差,长期强度会降低,因此高铝水泥不适合长期做为承重结构使用。

11.水泥的化学性质技术要求包括氧化镁含量、三氧化硫含量、烧失量、不溶物,物理性质技术要求包括细度、凝结时间、体积安定性、强度。

12.硅酸盐水泥的生产过程为生料制备、孰料煅烧、水泥粉磨又简称:“两磨一烧”.13.生产硅酸盐水泥时,必须掺入适量的石膏,其目的是缓凝。

14.硅酸盐水泥根据其强度大小分为 42.5 42.5R 52.5 52.5R 62.5 62.5R 六个等级。

复合硅酸盐水泥的混合材掺量全文共四篇示例,供读者参考第一篇示例:复合硅酸盐水泥是一种广泛应用于建筑工程中的新型建筑材料,它具有优良的性能和广泛的适用性。

混合材是在水泥中掺入颗粒状、粉状或液态的材料,以改善水泥的性能和降低成本。

在复合硅酸盐水泥的生产和应用过程中,混合材掺量是一个关键因素,对水泥的性能和应用效果有着重要影响。

在复合硅酸盐水泥的生产中,常用的混合材包括矿渣、煤灰、石灰石粉、粉煤灰、石膏等。

这些混合材不仅可以降低水泥的成本,还可以改善水泥的性能,提高水泥的耐久性、抗裂能力和强度。

在掺入混合材时,需根据具体的工程要求和水泥的性能特点来确定混合材的掺量。

一般来说,混合材的掺量应根据水泥的类型、强度等级、施工环境、混凝土的用途等因素进行调整。

比如在高强度混凝土中,可适量增加混合材的掺量,以提高混凝土的抗压强度和耐久性。

在水泥生产中,还需要考虑混合材的品质和掺入方法。

混合材的质量应符合相关标准,不能含有过多的有害物质,以免影响水泥的性能。

在掺入混合材时,应遵循一定的比例和方法,以确保混合材能够充分地与水泥反应,发挥其最大的优势。

关于复合硅酸盐水泥的混合材掺量,不同的生产厂家和工程项目可能有不同的标准和要求。

在选择和使用混合材时,应根据具体情况做出合理的决策,以确保水泥制品的质量和性能。

混合材掺量是影响复合硅酸盐水泥性能和应用效果的重要因素。

合理的混合材掺量可以提高水泥的性能,降低水泥的成本,延长水泥的使用寿命,是目前建筑工程中不可或缺的重要技术手段。

通过科学的混合材掺量设计和合理的水泥生产工艺,可以进一步提高水泥制品的质量和性能,为建筑工程提供更加可靠和持久的保障。

第二篇示例:复合硅酸盐水泥是一种新型水泥材料,它具有优良的性能,广泛应用于建筑工程中。

在现代建筑材料中,为了提高水泥的性能和降低成本,越来越多地采用混合材料来替代传统的水泥。

而复合硅酸盐水泥的混合材掺量,是影响其性能的一个重要因素。

《建筑材料》参考题一、是非题:1、材料在绝对密实状态下单位体积的质量,称为表观密度。

(X)2、强度按外力作用形式可分为抗压强度、抗折强度、抗剪强度和抗拉强度。

(X)3、工程上常用弹性模量表示材料弹性性能,弹性模量是应力与应变的比值,其值越大说明材料不易变形。

(X)4、砼的抗渗等级为P10表示抵抗最大水压为10Mpa。

(X)5、含水率是表示材料的吸水性指标,其数值越大,表明材料的吸水性越好。

(X)6、气硬性无机胶凝材料是无机胶凝材料的一种,它的常用品种有石灰、石膏及水泥。

(X)7、石灰的硬化是由于氢氧化钙的碳化和结晶作用。

(/)8、生石灰在熟化过程中,放出大量热量,因此在化石灰时要注意劳动防护。

(/)9、熟化好的石灰膏,不宜长期暴露在空气中,表面应加好复盖层,以防碳化、硬化。

(/)10、水玻璃与空气的二氧化碳作用十分缓慢,常靠加入促硬剂石膏,以加快二氧化硅凝胶析出。

(X)11、水泥按用途及性能分为通用水泥、专用水泥及特性水泥三类,目前工程主要使用通用水泥,共有七大类。

(X)12、在硅酸盐水泥生产过程中,加入适量石膏的作用是调节水泥的凝结时间。

(/)13、掺混合材料的硅酸盐水泥,主要有普通、矿渣、粉煤灰、火山灰和复合水泥五种。

(X)14、水泥是以强度来划分强度等级的,目前最低强度等级为32.5。

(/)15、硅酸盐水泥腐蚀的基本原因是水泥石中存在易腐蚀的氧化钙及水化铝酸钙。

(/)16、白水泥按规定方法测得白度值及强度等级划分产品等级。

(/)17、快硬硅酸盐水泥超过三个月应复查试验并按结果使用。

(√)18、砼的和易性是一综合性能,包括塑性、粘聚性、保水性三方面含义。

(X)19、骨料是按细度模数来划分。

(X)20、按标准规定,钢筋混凝土和预应力混凝土不得采用海水拌制。

(/)21、石子的颗粒强度是选择砼骨料时极重要项目,一般用压碎指标值进行控制,其值越大,说明石子强度越高。

(X)22、石中针片状颗粒含量超过标准,将影响砼的和易性和抗折强度。