工程力学:第八章强度理论与组合变形a

- 格式:ppt

- 大小:5.00 MB

- 文档页数:81

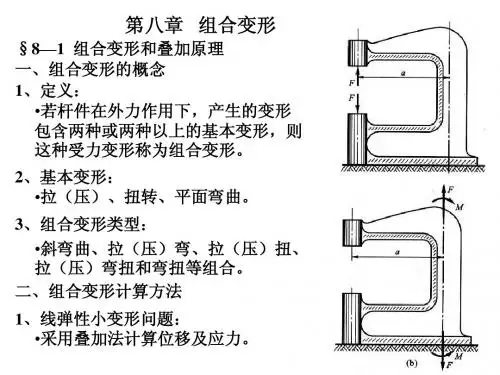

偏心压缩与弯曲的组合P9轴向压缩与弯曲的组合mFF1三、组合变形的分析方法——叠加法前提条件:弹性范围内工作的小变形杆。

叠加原理:几种(几个)荷载共同作用下的应力、变形等于每种(每个)荷载单独作用之和(矢量和、代数和)。

四、组合变形计算的总思路1、分解——将外力分组,使每组产生一种形式的基本变形。

FyLhbφFyLhbφx⨯xx⨯kFyFz l lF M z y =m ax FyLhbφzyhbα=26°qhbα=26°qz)(99mmL Y L1060.6⨯yLhbkxx⨯αFy、强度计算危险截面——固定端危险点——“ab”边各点有最大的拉应力,yLhbyZ yMY中性轴a ya z截面核心F(z F,y F)柱内的绝对值最大正应力。

图(1)图(2)ZYY1F F NFFMFzσ应力分布及最大应力确定MF足够的点;最后连接所有的点得到一个在截面形心附近的区截面核心。

中性轴ayaz截面核心F(z F,y F)。

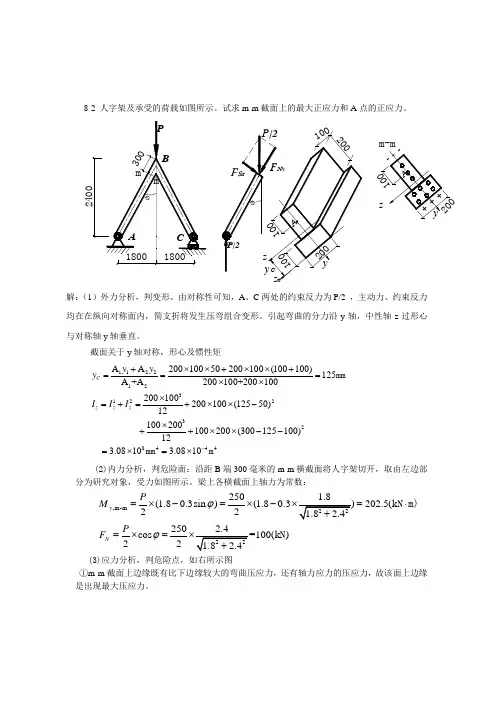

8-2 人字架及承受的荷载如图所示。

试求m-m 截面上的最大正应力和A 点的正应力。

m解:(1)外力分析,判变形。

由对称性可知,A 、C 两处的约束反力为P/2 ,主动力、约束反力均在在纵向对称面内,简支折将发生压弯组合变形。

引起弯曲的分力沿y 轴,中性轴z 过形心与对称轴y 轴垂直。

截面关于y 轴对称,形心及惯性矩1122123122328444A A 20010050200100(100100)125A +A 200100+200100200100200100(12550)12100200100200(300125100)123.0810 3.0810C z zzy y y I I I -+⨯⨯+⨯⨯+===⨯⨯⨯=+=+⨯⨯-⨯++⨯⨯--=⨯=⨯mmmm m(2)内力分析,判危险面:沿距B 端300毫米的m-m 横截面将人字架切开,取由左边部分为研究对象,受力如图所示。

梁上各横截面上轴力为常数:,m-m 250(1.80.3sin )(1.80.3202.5(k 22250cos =100(k )22y N P M P F ϕϕ=⨯-=⨯-=⋅=⨯=N m)N(3)应力分析,判危险点,如右所示图①m-m 截面上边缘既有比下边缘较大的弯曲压应力,还有轴力应力的压应力,故该面上边缘是出现最大压应力。

m mmax33410010202.510(0.30.125)(Pa) 2.5115.06MPa 117.56MPa 2(0.20.1) 3.0810N zF M y A I σ---=+⋅-⨯⨯=-⨯-=--=-⨯⨯⨯上② A 点是压缩区的点,故m m33410010202.510(0.30.1250.1)(Pa) 2.549.31MPa 51.83MPa 2(0.20.1) 3.0810N a a zF M y A I σ--=+⋅-⨯⨯=-⨯--=--=-⨯⨯⨯注意:最大拉应力出现在下边缘m mmax33410010202.5100.125(Pa) 2.582.18MPa 79.68MPa2(0.20.1) 3.0810N zF M y A I σ---=+⋅-⨯⨯=+⨯=-+=⨯⨯⨯下8-3 图示起重机的最大起吊重量为W=35kN ,横梁AC 由两根NO.18槽钢组成。

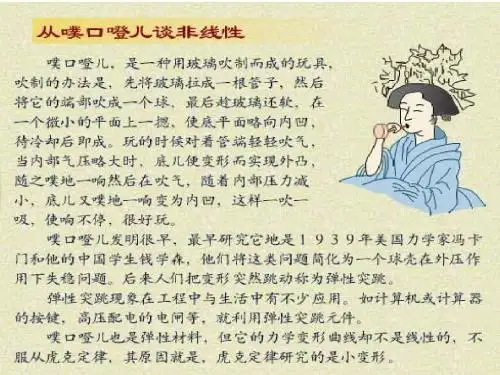

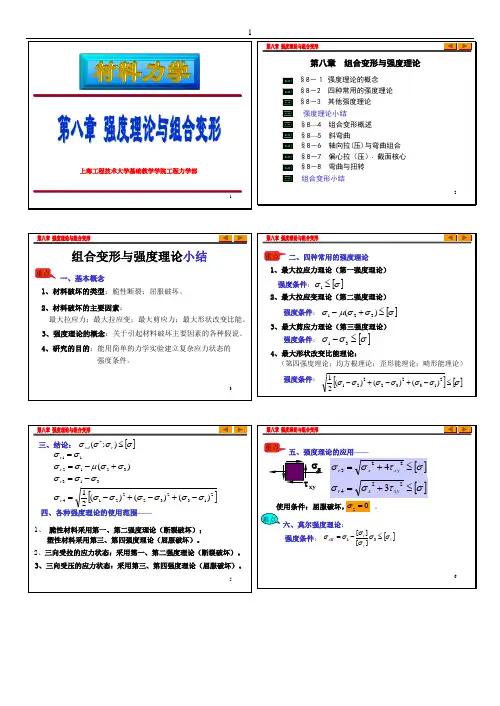

第八章强度理论与组合变形§8-1 强度理论的概念1.不同材料在同一环境及加载条件下对“破坏”(或称为失效)具有不同的抵抗能力(抗力)。

例1常温、静载条件下,低碳钢的拉伸破坏表现为塑性屈服失效,具有屈服极限σ,s铸铁破坏表现为脆性断裂失效,具有抗拉强度σ。

图9-1a,bb2.同一材料在不同环境及加载条件下也表现出对失效的不同抗力。

例2常温静载条件下,带有环形深切槽的圆柱形低碳钢试件受拉时,不再出现塑性变形,而沿切槽根部发生脆断,切槽导致的应力集中使根部附近出现两向和三向拉伸型应力状态。

图(9-2a,b)例3 常温静载条件下,圆柱形铸铁试件受压时,不再出现脆性断口,而出现塑性变形,此时材料处于压缩型应力状态。

图(9-3a )例4 常温静载条件下,圆柱形大理石试件在轴向压力和围压作用下发生明显的塑性变形,此时材料处于三向压缩应力状态下。

图9-3b3.根据常温静力拉伸和压缩试验,已建立起单向应力状态下的弹性失效准则,考虑安全系数后,其强度条件为 []σσ≤ ,根据薄壁圆筒扭转实验,可建立起纯剪应力状态下的弹性失效准则,考虑安全系数后,强度条件为 []ττ≤ 。

建立常温静载一般复杂应力状态下的弹性失效准则——强度理论的基本思想是: 1)确认引起材料失效存在共同的力学原因,提出关于这一共同力学原因的假设; 2)根据实验室中标准试件在简单受力情况下的破坏实验(如拉伸),建立起材料在复杂应力状态下共同遵循的弹性失效准则和强度条件。

3)实际上,当前工程上常用的经典强度理论都按脆性断裂和塑性屈服两类失效形式,分别提出共同力学原因的假设。

§8-2四个强度理论1.最大拉应力准则(第一强度理论)基本观点:材料中的最大拉应力到达材料的正断抗力时,即产生脆性断裂。

表达式:u σσ=+max复杂应力状态321σσσ≥≥, 当01>σ, 1m a xσσ=+简单拉伸破坏试验中材料的正断抗力b u σσσ==1,032==σσ 最大拉应力脆断准则: b σσ=1(9-1a)相应的强度条件:[]bb n σσσ=≤1(9-1b)适用范围:虽然只突出 1σ 而未考虑 32,σσ 的影响,它与铸铁,工具钢,工业陶瓷等多数脆性材料的实验结果较符合。