焦炉炭化室顶部石墨的预防和处理

- 格式:doc

- 大小:15.00 KB

- 文档页数:4

石墨粉尘防护方法

石墨粉尘的防护方法主要包括以下几个方面:

了解石墨粉尘产生的过程:对于可能产生石墨粉尘的工作环节,应有全面的了解,以便在设计劳动保护措施时考虑周全。

使用个人防护设备:工人应穿戴合适的个人防护设备,如口罩、护目镜、手套、工装等。

这些设备能够在一定程度上隔绝粉尘的侵害。

特别是口罩,应选择N95或更高级别的防护口罩,以确保对颗粒物的有效阻挡。

同时,要定期更换和清洗受污染的设备。

改善工作环境:工作场所应保持通风良好,设立有效的排风设施,将产生的粉尘排出室外,避免粉尘积聚对人体造成伤害。

此外,应定期清理和保养设备,以减少粉尘的产生。

使用合适的工具和设备:在进行石墨加工和制造时,应选择合适的切削工具和附件,以减少粉尘的产生。

同时,通过技术培训和安全培训,提高工人的意识和能力,使其能够更好地认识和避免粉尘带来的危害。

加强健康监测:长期接触石墨粉尘的工人应定期进行健康检查,特别是呼吸系统的检查。

如果出现咳嗽、胸闷、气短等症状,应及时就医。

总的来说,石墨粉尘的防护需要综合考虑多个方面,包括了解粉尘产生过程、使用个人防护设备、改善工作环境、使用合适的工具和设备以及加强健康监测等。

这些措施共同作用下,才能有效地减少石墨粉尘对工人的危害。

1。

顶装焦炉石墨生长原因分析及对策孙兵【摘要】主要阐述了6米项装焦炉石墨生长的机理,从配合煤、加热制度、焦炉操作等环节分析了影响焦炉石墨生长的因素,并提出控制石墨生长的方法.【期刊名称】《四川冶金》【年(卷),期】2016(038)006【总页数】6页(P56-61)【关键词】石墨;加热制度;空间温度【作者】孙兵【作者单位】攀枝花钢钒有限公司炼铁厂,四川攀枝花617000【正文语种】中文【中图分类】TQ523配合煤在炭化室内隔绝空气加热(干馏)时产生大量的荒煤气,荒煤气流经炭化室墙表面、炉顶空间和上升管、桥管内壁时,其中的CH4和C2H4在高温下发生二次裂解反应生成石墨。

炭化室墙面上生成的石墨可以密封炉墙面,避免荒煤气和煤料中的部分成分在一定温度下剥蚀墙面,也可以避免炭化室内荒煤气窜漏到燃烧室内;可以增加炉墙面的光滑度,减小推焦阻力。

沉积在炉墙砖缝隙中的石墨可以起到加固炉体的作用,这对延长焦炉寿命起到很大作用。

当焦炉生产比较紧张,结焦时间较短时,石墨的生成速度明显加快,若炉墙石墨沉积过厚,就会减小炭化室的有效空间,推焦时焦饼和炉墙间的挤压力增大,导致推焦困难。

另外炉墙上沉积的石墨厚薄不均匀,将导致炭化室内部加热不均,焦炭成熟出现不均,甚至出现焦炭偏生或过火现象,引起推焦困难。

同时大块的石墨被装入干熄炉后,很有可能堵卡旋转密封阀或皮带溜槽,长时间处理不好将导致蒸汽解联,焦炉生产和干熄率受到较大的影响。

石墨堵塞上升管和桥管后会导致荒煤气导出困难而造成炉门框、小炉门和装煤孔泄漏荒煤气,泄漏的荒煤气燃烧会损坏护炉铁件和炉门。

另外石墨的增多导致装煤量下降,反过来又造成炉顶空间增大,造成荒煤气导出缓慢,在炭化室内停留时间偏长,二次裂解现象剧增,进一步加剧炭化室石墨生长,形成恶性循环,增加石墨治理难度。

2.1 石墨生长的机理炼焦过程中产生的荒煤气在高温作用下,大分子碳氢化合物不断分解,产生一定数量的CH4,CH4继续受高温作用最终裂解析出游离碳和氢气,游离碳附着在炭化室和荒煤气通道中,最终形成石墨,其主要裂解反应方程式如下:2.2 石墨生长的规律房永征等人通过实验得出石墨的沉积过程可以分为3个阶段:第一阶段为煤软化分解生成少量挥发分,焦油等重质组分开始凝聚;第二阶段为石墨沉积量快速增加的阶段,挥发分大量生成,并进一步分解生成石墨;第三阶段为石墨的生成量趋缓至平衡的阶段,该过程处于煤炭化后期,挥发分生成量减少,石墨沉积量相应降低。

![炼焦炉石墨沉积现象与治理[1]](https://img.taocdn.com/s1/m/23bb8c3167ec102de2bd89e9.png)

炼焦炉石墨沉积现象与治理石墨的沉积直接会使碳化室的横向截面减小,加大推焦阻力,甚至会造成成熟焦炭无法顺利从碳化室推出,上升管底座内壁石墨沉积同样会使其直径减小,影响荒煤气的正常导出,因此,炼焦炉石墨生成及整治是炼焦炉中后期生产中常见的难题。

1、焦炉碳化室石墨生成的原因煤是由多种化学元素组成的混合物,在碳化室炼焦时,高温干馏的温度是随结焦的不同时期而变化的,所以煤的成焦化学反应是相当复杂的,目前普遍认为碳化室结石墨为荒煤气热解生成的游离石墨逐步堆积而形成。

无定形碳(煤、焦炭)在20000C以上会生成石墨,而焦炉碳化室通常温度不超过12000C,因此,石墨生成的最直接因素为碳化室温度过高。

2、碳化室石墨现象的预防综上分析,石墨沉积与焦炉温度过高有关。

因此,预防碳化室结石墨现象就是要严格杜绝焦炉的各种温度过高,最重要的是炉顶空间温度,由于炉顶空间是荒煤气进入集气管的必经之路,若此温度过高,则会直接导致石墨生成速度增加,故而,炉顶空间温度应控制在适宜的范围。

碳化室各部位串漏也是造成局部由于荒煤气燃烧而使石墨生成速度增加的重要原因。

加热水平【燃烧室顶高度低于碳化室顶高度,二者之差称为焦炉加热水平】太小,碳化室顶部空间温度过高,不利于提高焦化产品的质量与产率,还会增加炉顶石墨生成。

另外由于生产中出现各种事故,在处理事故的过程中,及时降低生成熟焦炭的炉温也是必要的。

以上都是对石墨生成的重要原因的预防,然而这只能减缓石墨生成的速度,要避免在焦炉的中后期碳化室俩侧结石墨则是不可能的。

3、碳化室俩侧石墨的整治通常采用燃烧和机械的方法除去碳化室的石墨。

燃烧的方法去除石墨是在事先有计划的对碳化室的石墨生成情况进行观察和记录的前提下,对碳化室结石墨严重的炉号在推焦后停止装煤,关上炉门,盖上炉盖,使碳化室在空的情况下加热10~15min,由于碳化室温度迅速升高,使碳化室的石墨部分燃烧和炉墙分离,从而除去,但是由于空炉燃烧的高温对碳化室的炉墙危害极大,所以应尽量避免采用这种办法。

石墨注意事项

石墨是一种石墨烯材料,是由碳元素构成的结晶物质,具有一系列特殊的物理和化学性质。

它具有极高的导电性、热稳定性和机械强度,可广泛应用于电子、材料、能源等领域。

在使用石墨时,有一些注意事项需要特别关注,以确保安全性和有效性。

首先,使用石墨时需要注意防护。

石墨具有极细的颗粒,容易悬浮在空气中并被吸入到呼吸道中,造成对人体健康的影响。

因此,在操作石墨时,应戴上合适的防护口罩和手套,以防止石墨粉尘进入呼吸道和皮肤。

其次,石墨具有极高的导电性,因此在处理石墨时需注意避免导电产生的危险。

当石墨材料与金属或其他导电材料接触时,可能会导致电路短路或触电等危险情况,因此在处理石墨时应特别注意避免直接接触导电体,并在处理石墨的操作台面上铺设绝缘材料以防止电路短路。

另外,石墨在高温情况下可能会产生有害气体。

石墨在高温条件下可能会释放出一些有害气体,如一氧化碳和二氧化碳等,因此在加工石墨时应特别注意通风换气,以减少有害气体对人体的影响。

此外,石墨具有极高的硬度和机械强度,因此在进行切割、研磨等加工过程中需注意安全。

石墨材料具有很高的硬度和机械强度,因此在进行切割、研磨等加工过程时需特别注意操作方法,避免因操作不慎造成的伤害。

最后,在储存和处理石墨时需特别注意防火防爆。

石墨是一种易燃材料,因此在储存和处理过程中需注意防火防爆,避免造成安全事故。

总之,使用石墨时需要特别注意防护、避免导电、通风换气、安全操作和防火防爆等方面的问题,以确保安全性和有效性。

在使用石墨的过程中,应严格按照相关操作规程进行操作,确保安全性和环保性。

马钢7.63m焦炉炭化室、上升管结石墨的原因分析及处理王明月1包向军1陈光1钱虎林2张峰1(1.安徽工业大学能源与环境学院,2.马鞍山钢铁股份有限公司煤焦化公司)摘要马钢煤焦化新区采用7.63m大型现代化焦炉,目前在生产过程中,炭化室炉墙、上升管根部等处结石墨严重,影响了焦炉的正常生产运行。

文章重点分析了结构参数、操作参数对结石墨的影响,并通过上升管石墨样品分析得出上升管石墨主要是荒煤气中烃分解产物以及沉积在上升管耐火砖壁面的煤尘和焦油的结焦产物。

此外,从减少石墨生成、防止石墨粘结和定期清理石墨三个方面给出了石墨治理的献。

关键词石墨原因分析石墨治理Cause analysis and treatment of graphite bondingof 7. 63m coke oven chamber and ascension pipe in MasteelWang Mingyue1Bao Xiangjun1Chen Guang1Qian Hulin2Zhang Feng1(1 Anhui University of Technology,2 Maanshan Iron and Steel Co. ,Ltd.)Abstract L arge m od ern coke oven (7.63m high)w as used in th e n ew coal coking plant of M asteel.I n th e curren t p rod u ction process,th e adhesion of graph ite is very seriou s especially in th e coke o vencham ber wall,th e ro o t of th e ascension pipe,etc.This afects th e n orm al operation of coke oven.Hence,th e influence of stru ctu ral param eters an d operatin g p aram eters o n th e adhesion of graph itew ere analyzed em phatically.The analysis of graphite sam ples of th e ascension pipe sh o w s th at th egraph ite is m ainly t h e decom position of hyd rocarbon s in th e gas,also th e coking product of coal d u stan d tar d eposited on th e w all of th e ascension pipe refractory bricks.I n graph ite treatm en t fro m th e th ree aspects of reducing graph ite production,preventing an d regularly cleaning graph ite w ere p u t forw ard.Keywords graph ite causes analysis graph ite treatm en t马钢焦化新区采用从德国伍德公司引进的 7.63m焦炉设备工艺,配备P R O vn煤气冷却系 统。

焦炉空炉烧炭化室石墨的操作流程1.焦炉是炼钢过程中的一个重要设备。

The coke oven is an important equipment in the steelmaking process.2.首先,需将煤块装入焦炉内部。

First, the coal must be loaded into the coke oven.3.然后,在高温下,煤块会逐渐被加热。

Then, the coal will be gradually heated at high temperatures.4.随着温度的升高,煤块中的挥发物质会被释放出来。

As the temperature rises, volatile substances in the coal will be released.5.这些挥发物质会在空炉中燃烧,产生焦炭。

These volatile substances will burn in the empty furnace, producing coke.6.烧制完成后,焦炭会被推出焦炉。

After the burning is completed, the coke will be pushed out of the coke oven.7.接下来,焦炭会被送往烧炭化室。

Next, the coke will be sent to the carbonization chamber.8.在烧炭化室中,焦炭会进行炭化处理。

In the carbonization chamber, the coke will undergo carbonization.9.石墨是炭化后的产物,具有高温稳定性和导电性。

Graphite is the product of carbonization, with high-temperature stability and conductivity.10.石墨的生产需要严格的操作流程和高温条件。

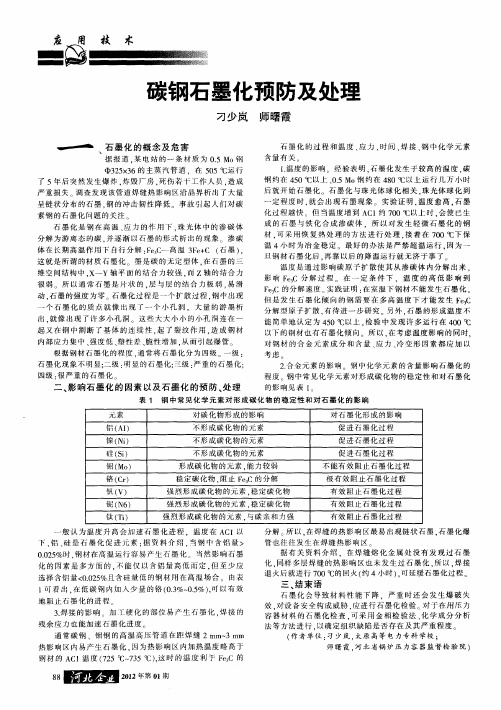

浅谈焦炉碳化室结石墨现象的整治作者:杨凤云等来源:《文化产业》2015年第01期摘要:碳化室结石墨会使碳化室的横向截面减小,从而加大推焦阻力,使成熟焦饼无法从碳化室推出,从而造成难推焦事故。

本文着重对焦炉碳化室结石墨现象及所造成的危害进行分析,提出有效预防及治理措施。

关键词:焦炉;碳化室;石墨;中图分类号:TQ175.7 文献标识码:A 文章编号:1674-3520(2015)-01-00-01多数焦炉在中后期,每个碳化室的墙壁尤其碳化室顶部及炉框两侧及上升管内壁都会有轻重不同的石墨产生。

比较常见的由于石墨的堆积直接会使碳化室的横向截面减小,从而加大推焦阻力,使成熟焦饼无法从碳化室推出,从而造成难推焦事故。

因此,焦炉石墨的产生及治理是焦炉中后期生产过程中常见的难题之一,根据个人工作经验,对其产生的原因、预防及产生后的治理措施进行简单总结分析。

一、焦炉石墨产生的原因煤是由多种化学元素组成的混合物,在碳化室炼焦时,高温干馏的温度是随结焦的不同时期而变化的,所以煤的成焦化学反应是相当复杂的,目前普遍认为碳化室结石墨为荒煤气热解生成的游离石墨逐步堆积而形成。

实践证明,原邢台旭阳二系4.3米焦炉拆迁前,焦炭生产有效益,故公司决定强化生产,将结焦时间缩短短于设计周转时间,确保焦炭成熟,焦炉炉温控制在1350℃以上,根据有关资料论述,当α=1.1,空气预热到1100℃时,焦炉煤气理论燃烧温度为2350℃,一般认为实际燃烧温度要低于此值,实际燃烧温度介于理论燃烧温度和测定的火道砌体温度之间。

如测定的火道温度为1300~1400℃(按平均1350℃计),则焦炉煤气的实际燃烧温度=(2350+1350)÷2≈1850℃。

无定形碳(煤、焦炭)在2000℃以上会生成石墨,焦炉煤气后期由于碳化室顶部结石墨过多,严重影响除尘效果;因此产生石墨的最直接原因为碳化室温度过高。

二、碳化室结石墨现象的预防通过分析,石墨沉积与焦炉温度有关,因此,预防碳化室结石墨的现象就是要严格杜绝焦炉的各种温度过高,最重要的是炉顶空间温度,因为炉顶空间是荒煤气进入集气管的必由之路,炉顶空间温度过高会直接导致产生石墨速度增加。

焦炉炭化室顶部石墨的预防和处理

【摘要】大型焦炉炭化室顶部石墨的处理相对小型焦炉来说要困难得多,但只要掌握了恰当的处理方式,也能收到事半功倍的效果。

在焦炉生产管理中,对于炭化室顶部结石墨的处理,超前预防胜过事后处理。

【关键词】大型焦炉炭化室顶部石墨预防和处理

炭化室顶部厚结石墨是我们焦炉生产中常遇到的一个问题。

在焦炉生产管理中,由于焦炉吸压力制度、加热制度的不规范、及煤饼倒塌后未采取降温措施等诸多原因,导致炭化室顶部结了厚厚的一层石墨。

石墨的增多会导致炉顶空间温度升高,在加煤时也会因石墨的增多而产生阻力从而导致煤饼倒塌,影响生产产量,煤饼的倒塌反过来又造成炉顶空间过大,煤气导出缓慢,煤气在里面发生二次裂解,进一步使石墨增多,形成恶性循环。

在石墨的预防和处理中,我们一定要重视焦炉的生产管理,超前预防比事后处理更为关键。

因此,我将我在焦炉生产管理中对石墨的预防和处理方式总结如下:

一、炭化室顶部结石墨的预防

从焦炉生产管理方面,我们一定要做好以下几个环节。

1.集气管的压力控制

集气管压力是根据吸气管正下方炭化室底部压力在结焦末期保持在5Pa来确定的。

如果集气管压力控制不当,焦炉煤气在炭化室顶部停留时间过长,焦炉煤气不能及时导出,就会发生焦炉煤气二次裂

解。

发生的主要裂解反应方程式为:

C2H6=C2H4+H2

C2H4=CH4+C

CH4=C+2H2

2.初冷器煤气出口的温度控制

在化产回收车间,初冷器煤气出口温度以23~25℃为宜,温度过高也会影响煤气的导出,煤气滞留引发煤气二次分解加重。

3.炉顶空间温度控制

炉顶空间温度是指炭化室顶部空间里的荒煤气温度。

根据《焦炉技术管理规程》规定,炉顶空间温度宜控制在800±50℃,不宜超过850℃,炉顶空间温度过高,则焦炉煤气在炭化室顶部产生二次裂解,大量的沉积碳附着在炭化室顶部,空间温度过高,也会造成化产回收焦油质量不合格,如焦油比重增大、粘度增大、脱水困难。

4.合理的标准温度

合理的制定标准温度是生产中很重要的一个环节,标准温度制定的过高,则会导致炉顶空间温度过高,焦炭过熟,如果标准温度制定的过低,则会导致焦炭不成熟,因此标准温度的制定就显得尤为重要。

标准温度的制定可根据以下几方面来把握:

(1)根据焦饼中心温度来制定:焦饼中心温度是焦炭成熟的指标,一般焦炉生产中,焦饼中心温度达到1000±50℃时焦炭已经成熟。

(2)根据焦炭的挥发分来作为参考:一般规定焦炭的挥发分不超过1.9,在我们公司的生产中,我们所要求的焦炭挥发分在0.9~1.9之

间。

(3 )还可根据炉顶空间温度来作为参考,一般焦炉生产中炉顶空间温度适宜控制在800±50℃。

5 .横排温度的均匀

保证横排温度均匀,是焦炉热工管理中最重要的一个环节。

如果横排温度不均匀,将导致整个燃烧室立火道加热混乱,焦饼成熟也生熟不一,从而在制定标准温度时产生过高标准。

这也导致炉顶空间温度升高,使焦炉煤气发生二次裂解,使炭化室顶部石墨生长加剧。

6. 正确执行烧上升管制度

按推焦计划提前10分钟~20分钟打开上升管盖(最多不得超过三个),并同时关闭桥管水封翻板,打开远离上升管的除尘孔盖,吸入空气,烧去炭化室顶部的石墨。

7. 及时处理倒塌部位的燃烧室立火道

在装煤过程中,如果捣固煤饼倒塌时,要及时对倒塌部位的燃烧室立火道进行处理,常用的方法是减少煤气量,如插铁丝,防止温度过高而影响炉顶空间温度。

8. 加强煤饼捣固质量。

加强煤饼捣固质量,可以有效防止煤饼倒塌后造成的炉顶空间增大,进而造成煤气滞留时间过长而产生二次裂解。

二、常见的消除石墨方法

我们的焦炉生产有一段时间因配煤中瘦煤较多,瘦煤吃火比较厉害,为了保证焦炭质量,我们采用了提温的办法来进行生产,又因焦

炉开工生产时间不长,捣固工的捣固质量无法保证,塌煤也比较多,从而造成炭化室顶部结炭比较严重。

在焦炉生产中,常见的消除石墨方法有:用压缩空气吹扫石墨、烧空炉清扫石墨、推焦头顶部装刮刀清除石墨,前两种方法最后都离不开人工敲打,但因4.3米的焦炉炭化室很长(长度为14.08米),用人工清扫或敲打很难有多大成效,前两种方法清扫石墨对小焦炉效果还可以,以前我们用烧空炉方法对炭化室长3.2米的焦炉进行过石墨清除,效果显著。

对大焦炉来说就有一定困难。

我们公司4.3米焦炉采取的是推焦头顶部装刮刀及烧上升管办法来处理炭化室顶部石墨的。

1.刮刀清除石墨方法

在我们的推焦头设计中,在推焦杆头上部安装了刮刀,在推焦过程中,将炭化室顶部石墨清除。

2.烧上升管

按推焦计划提前10分钟~20分钟打开上升管盖(最多不得超过三个),并同时关闭桥管水封翻板,打开远离上升管的除尘孔盖,吸入空气,烧去炭化室顶部的石墨。

上面两种方法有效结合,我们将炭化室顶部石墨彻底清除,稳定了焦炉生产。