电镀填孔工艺影响因素

- 格式:doc

- 大小:252.50 KB

- 文档页数:5

电镀质量六大影响因素影响电镀质量的因素很多,包括镀液的各种成分以及各种电镀工艺参数,下面讨论其中的主要因素。

(l) pH值的影响镀液中的pH值影响氢的放电电位、碱性夹杂物的沉淀,还影响络合物或水化物的组成以及添加剂的吸附程度。

但是,对各种因素的影响程度一般不可预见。

最佳的pH值往往要通过试验决定。

在含有络合剂离子的镀液中,pH值可能影响存在的各种络合物的平衡,因而必须根据浓度来考虑。

电镀过程中,若pH值增大,则阴极效率比阳极效率高,pH值减小则反之。

通过加入适当的缓冲剂可以将pH值稳定在一定的范围。

(2)添加剂的影响镀液中的光亮剂、整平剂、润湿剂等添加剂能明显改善镀层组织。

这些添加剂有无机和有机之分,无机添加剂在电解液中形成高分散度的氢氧化物或硫化物胶体,吸附在阴极表面阻碍金属析出,提高阴极极化作用。

有机添加剂多为表面活性物质,它们会吸附在阴极表面形成一层吸附膜,阻碍金属析出,因而提高阴极极化作用。

另外,某些有机添加剂在电解液中形成胶体,会与金属离子络合形成胶体一金属离子型络合物,阻碍金属离子放电而提高阴极极化作用。

(3)电流密度的影响任何电镀液都必须有一个能产生正常镀层的电流密度范围。

当电流密度过低时,阴极极化作用较小,镀层结晶粗大,甚至没有镀层。

随着电流密度的增加,阴极极化作用也随着增加,镀层晶粒越来越细。

当电流密度过高,超过极限电流密度时,镀层质量开始恶化,甚至出现海绵体、枝晶状、“烧焦”及发黑等。

电流密度的上限和下限是由电镀液的本性、浓度、温度和搅拌等因素决定的。

一般情况下,主盐浓度增大,镀液温度升高,以及有搅拌的条件下,可以允许采用较大的电流密度。

(4)电流波形的影响电流波形的影响是通过阴极电位和电流密度的变化来影响阴极沉积过程的,它进而影响镀层的组织结构甚至成分,使镀层性能和外观发生变化。

实践证明,三相全波整流和稳压直流相当,对镀层组织几乎没有什么影响,而其他波形则影响较大。

例如,单相半波会使镀铬层产生无光泽的黑灰色;单相全波会使焦磷酸盐镀铜及铜锡合金镀层光亮。

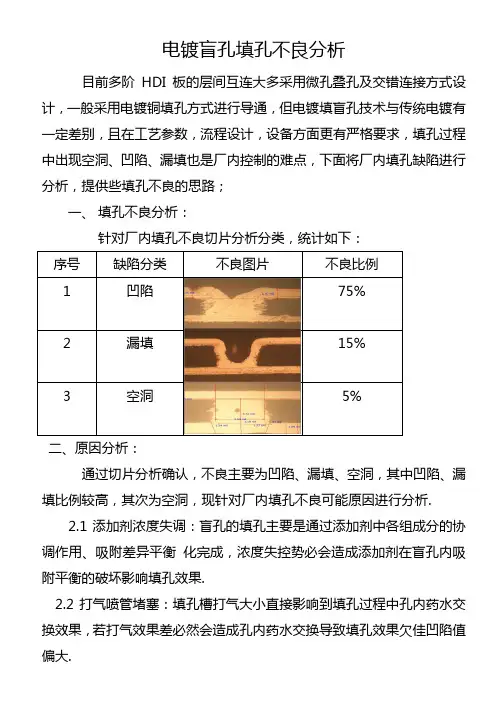

电镀盲孔填孔不良分析目前多阶HDI板的层间互连大多采用微孔叠孔及交错连接方式设计,一般采用电镀铜填孔方式进行导通,但电镀填盲孔技术与传统电镀有一定差别,且在工艺参数,流程设计,设备方面更有严格要求,填孔过程中出现空洞、凹陷、漏填也是厂内控制的难点,下面将厂内填孔缺陷进行分析,提供些填孔不良的思路;一、填孔不良分析:针对厂内填孔不良切片分析分类,统计如下:序号缺陷分类不良图片不良比例1 凹陷75%2 漏填15%3 空洞5%二、原因分析:通过切片分析确认,不良主要为凹陷、漏填、空洞,其中凹陷、漏填比例较高,其次为空洞,现针对厂内填孔不良可能原因进行分析.2.1添加剂浓度失调:盲孔的填孔主要是通过添加剂中各组成分的协调作用、吸附差异平衡化完成,浓度失控势必会造成添加剂在盲孔内吸附平衡的破坏影响填孔效果.2.2打气喷管堵塞:填孔槽打气大小直接影响到填孔过程中孔内药水交换效果,若打气效果差必然会造成孔内药水交换导致填孔效果欠佳凹陷值偏大.2.3导电性不良:夹头或挂具损坏、飞靶和V型座接触不好,导致电流分布不均,板内电流小区域必然会出现盲孔凹陷或漏填现象.2.4填孔前微蚀异常:填孔前微蚀不足均可能导致个别盲孔孔内导电不良,孔内电阻偏高,在填孔时不利于添加剂分布导致填孔失败.2.5板子入槽时变形导致局部盲孔突起,局部盲孔漏填或凹陷.2.6泵浦吸入口漏气,必然会造成大量空气进入槽内,通过过滤泵循环过滤将起泡带入整个槽内通过气流进入盲孔,阻碍孔内药水交换导致盲孔漏填现象.三、效果验证:实验前通过对药水调整至最佳状态,检查打气管道、夹头(挂具)、打气状况,维修设备接触不良处并用稀硫酸清洗、微蚀速率控制在20—30u”,保证板为垂直状态后进行填孔测试,测试结果无异常.四、结论:通过改善前后对比可以看出:厂内填孔不良主要为药水浓度、打气、导电性、填孔前微蚀量异常及槽内有气泡导致填孔异常,当然影响盲孔填孔异常的因素还有很多,只有平时做到长期监控,细心维护设备,认真排查造成填孔不良的每一个可能因素,才能真正运用好填孔技术,解决厂内填孔异常.。

填孔电镀原理《填孔电镀原理》1. 引言你有没有想过,那些精致的电路板上密密麻麻的线路是怎么制作出来的呢?或者说,一些金属制品上漂亮又均匀的镀层是如何实现的呢?今天啊,咱们就来深入了解一下填孔电镀原理,这可是在很多工业制造和电子设备生产过程中非常关键的技术呢。

在这篇文章里,我们会先从基本概念说起,然后详细讲讲它的运行机制,还会看看在日常生活和高端技术中的应用,澄清一些常见的误解,再补充点相关知识,最后做个总结并展望一下未来。

2. 核心原理2.1基本概念与理论背景填孔电镀啊,说白了就是在有孔的材料上进行电镀,让孔被金属填满的过程。

电镀呢,就是利用电解原理在某些金属表面上镀上一薄层其它金属或合金的过程。

这个概念可是有很长的历史发展历程了。

早在1805年,意大利的布鲁纳利就开始研究电镀技术了。

随着工业发展的需求,对于一些有特殊要求的产品,比如印刷电路板,单纯的表面电镀就不够了,需要把孔也填满金属,于是填孔电镀技术就逐渐发展起来了。

2.2运行机制与过程分析咱们来一步一步讲讲填孔电镀是怎么进行的。

首先呢,得有一个被镀的物件,这个物件上面有孔,就像一个带洞的蛋糕一样。

然后把这个物件放到电镀液里面,电镀液里含有要镀上去的金属离子,比如说铜离子。

这时候啊,物件就和电源的负极连接,就像它在等着接受来自正极的礼物一样。

而在电源的正极那边,是一块金属板,比如是铜板,这个铜板就会不断地把铜离子释放到电镀液里。

当接通电源后,就像打开了一个特殊的运输通道。

在电场的作用下,电镀液里的铜离子就开始往带孔物件这边跑,因为异性相吸嘛,物件这边是负极,铜离子带正电。

铜离子跑到物件表面的时候呢,就会得到电子,变成铜原子,附着在物件表面和孔的内壁上。

刚开始的时候,可能是在物件表面和孔的入口处先镀上一层铜,就像给洞口先铺上一层地毯一样。

随着时间的推移,越来越多的铜原子在孔里面堆积,慢慢地就把孔填满了。

这个过程就像是小蚂蚁搬家一样,一只一只的铜离子蚂蚁不断地往孔里面搬,最后就把孔填满了。

填孔电镀工艺原理嘿,朋友们!今天咱来聊聊填孔电镀工艺原理,这可真是个有趣又神奇的玩意儿呢!你看啊,填孔电镀就好像是给那些小孔洞来一场特别的“装修”。

想象一下,那些小小的孔洞就像是一个个小房子,而电镀液就像是各种装修材料。

我们要做的就是把这些“装修材料”精准地填到“小房子”里,让它们变得漂亮、牢固。

电镀的过程呢,就像是一场精心编排的舞蹈。

电流就像是音乐的节奏,引导着金属离子在溶液中欢快地跳动。

它们顺着这个节奏,一个一个地跑到需要被填充的孔洞里,然后安安稳稳地待在那里,形成一层坚固的镀层。

这多有意思呀!就拿电路板上的那些小孔来说吧,要是没有填孔电镀,那可就麻烦大啦!电路就没办法很好地连接起来,整个设备说不定就没法正常工作啦。

填孔电镀就像是一个神奇的魔法师,轻轻一挥魔法棒,就让那些小孔变得完美无缺。

你说这电镀液是不是很神奇?它里面的金属离子就像是一群训练有素的士兵,听到命令就立刻行动起来,乖乖地去完成自己的任务。

而且它们还特别聪明,知道该往哪里去,该怎么填满那些小孔。

再想想,如果我们没有掌握好填孔电镀的工艺原理,那会怎么样呢?哎呀,那可能会出现镀层不均匀啊,小孔没填满啊等等问题。

这就好像是装修房子的时候,墙刷得不均匀,或者有的地方没刷到一样,那可不行呀!所以呀,我们得好好研究这个填孔电镀工艺原理,就像研究一门高深的学问一样。

要了解各种因素对电镀过程的影响,比如电流密度啦、电镀液的成分啦、温度啦等等。

只有把这些都搞清楚了,我们才能做出完美的填孔电镀产品。

你说这填孔电镀工艺是不是很值得我们去深入探索呢?它不仅能让我们的产品变得更优秀,还能给我们带来很多惊喜和成就感呢!总之呢,填孔电镀工艺原理就像是一把神奇的钥匙,能打开无数奇妙的大门,让我们看到一个更加精彩的世界!让我们一起好好钻研它吧,朋友们!。

影响电镀镀层质量的因素——电镀生产工艺核心提示:电镀生产工艺流程一般包括镀前处理、电镀和镀后处理3大步。

1.镀前处理镀前处理是获得良好镀层的前提,一般包括机械加工、酸洗、电镀生产工艺流程一般包括镀前处理、电镀和镀后处理3大步。

1.镀前处理镀前处理是获得良好镀层的前提,一般包括机械加工、酸洗、除油等步骤。

机械加工是指用机械的方法,除去镀件表面的毛刺、氧化物层和其他机械杂质,使镀件表面光洁平整,这样可使镀层与基体结合良好,防止毛刺的发生。

有时对于复合镀层,每镀一种金属均须先进行该处理。

除机械加工抛光外,还可用电解抛光使镀件表面光洁平整。

电解抛光是将金属镀件放人腐蚀强度中等、浓度较高的电解液中,在较高温度下以较大的电流密度使金属在阳极溶解,这样可除去镀件缺陷,得到一个洁净平整的表面,从而使镀层与基体有较好的结合力,减少麻坑和空隙,使镀层耐蚀性提高。

但需要注意,电解抛光不能代替机械抛光。

酸洗的目的是为了除去镀件表面氧化层或其他腐蚀物。

常用的酸为盐酸,用盐酸清洗镀件表面,除锈能力强且快,但缺点是易产生酸雾,对Al、Ni、Fe合金易发生局部腐蚀,不适用。

改进的措施是使用加入表面活性剂的低温盐酸。

除钢铁外的金属或合金亦可考虑用硫酸、醋酸及其混合酸来机械酸洗。

需要说明的是,对于氰化电镀,为防止酸液带人镀液中,酸洗后还需进行中和处理,以避免氰化物的酸解。

除油的目的是清除基体表面上的油脂。

常用的除油方法有碱性除油和电解除油,此外还有溶剂(有机溶剂)除油和超声除油等。

碱性除油是基于皂化原理,除油效果好,尤其适用于除重油,但要求在较高温度下进行,能耗大。

电解除油是利用阴极析出的氢气和阳极析出的氧气的冲击、搅拌以及电排质的作用来进行,但阴极会引起氢脆,阳极会引起腐蚀。

需要说明的是在镀前处理的各步骤中,由一道工序转人另一道工序均需经过水洗步骤。

2.电镀镀件经镀前处理,即可进人电镀工序。

在进行电镀时还必须注意电镀液的配方,电流密度的选择以及温度、等的调节。

科技成果:电镀填孔工艺影响因素电子产品的体积日趋轻薄短小,通盲孔上直接叠孔(viaonHole或Viaonvia)是获得高密度互连的设计方法。

要做好叠孔,首先应将孔底平坦性做好。

典型的平坦孔面的制作方法有好几种,电镀填孔(ViaFillingPlating)工艺就是其中具有代表性的一种。

电镀填孔工艺除了可以减少额外制程开发的必要性,也与现行的工艺设备兼容,有利于获得良好的可靠性。

电镀填孔有以下几方面的优点:(1)有利于设计叠孔(Stacked)和盘上孔(via.on.Pad):(2)改善电气性能,有助于高频设计;(3)有助于散热;(4)塞孔和电气互连一步完成;(5)盲孔内用电镀铜填满,可靠性更高,导电性能比导电胶更好。

电镀填孔是目前各PCB制造商和药水商研究的热门课题。

Atotech、Shipley、奥野、伊希特化及Ebara等国外知名药水厂商都已推出自己的产品,抢占市场份额。

2电镀填孔的影响参数电镀填孔工艺虽然已经研究了很多,但真正大规模生产尚有待时日。

其中一个因素就是,电镀填孔的影响因素很多。

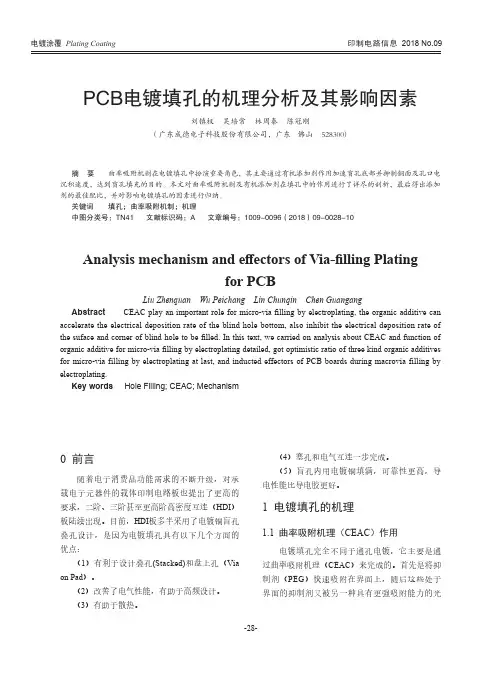

如图1所示,电镀填孔的影响因素基本上可以分为三类:化学影响因素、物理影响因素与基板影响因素,其中化学影响因素又可以分为无机成分与有机添加剂。

下面将就上述三种影响因素一一加以简单介绍。

2.1化学影响因素2.1.1无机化学成分无机化学成分包括铜(Cu2+)离子、硫酸和氯化物。

(1)硫酸铜。

硫酸铜是镀液中铜离子的主要来源。

镀液中铜离子通过阴极和阳极之间的库仑平衡,维持浓度不变。

通常阳极材料和镀层材料是一样的,在这里铜既是阳极也是离子源。

当然,阳极也可以采用不溶性阳极,Cu2+采用槽外溶解补加的方式,如采用纯铜角、CuO粉末、CuCO3等。

但是,需要注意的是,采用槽外补加的方式,极易混入空气气泡,在低电流区使Cu2+处于超饱和临界状态,不易析出。

值得注意的是,提高铜离子浓度对通孔分散能力有负面影响。

(2)硫酸。

电镀层孔隙类型和起因电镀层是一种通过电化学方法在金属表面形成保护层的工艺。

然而,在实际应用中,电镀层常常会出现孔隙问题,降低了其保护性能和美观度。

本文将从孔隙的类型和起因两个方面,对电镀层孔隙问题进行探讨。

一、孔隙的类型电镀层的孔隙主要分为两大类:气孔和溶解孔。

1.气孔:气孔是由于电镀液中存在气体而引起的,其形成原因多种多样。

首先,电镀液中的气体可能是由于操作不当,未能彻底排除气体导致的。

其次,电解质中的水分可能会在电解过程中释放出气体。

另外,电极上的气体也是产生气孔的原因之一。

2.溶解孔:溶解孔是由于金属表面存在缺陷或不均匀的镀层导致的。

金属表面的不均匀性可能是由于腐蚀、疲劳、划伤等原因造成的。

此外,电镀液中的杂质也可能在电镀过程中影响镀层的均匀性,导致溶解孔的产生。

二、孔隙的起因电镀层孔隙的产生与多种因素相关,主要包括以下几个方面:1.电镀液的成分:电镀液的成分对孔隙的形成起着重要作用。

电镀液中的气体、杂质、电解质浓度等都会对电镀层的均匀性产生影响。

如果电镀液中存在过多的气体或杂质,并且电解质浓度不均匀,就会导致电镀层产生孔隙。

2.电镀工艺参数:电镀工艺参数的选择和控制也是影响电镀层孔隙的重要因素。

电镀过程中的电流密度、温度、电解质浓度、搅拌速度等参数的不合理选择都可能导致孔隙的产生。

过高或过低的电流密度、温度过高或过低、电解质浓度过低等都会影响电镀层的均匀性,从而产生孔隙。

3.基材的表面处理:基材的表面处理对电镀层的质量也有重要影响。

如果基材表面存在油污、氧化物、锈蚀等污染物,会导致电镀层与基材之间附着力不佳,从而产生孔隙。

因此,在进行电镀前,必须对基材进行适当的清洗和处理,确保其表面光洁度和纯净度。

4.设备和操作:设备和操作也是孔隙产生的重要因素。

设备的性能和状态直接影响到电镀层的质量。

操作人员的技术水平和操作规范也会对电镀层的均匀性产生影响。

不合理的设备选择、设备故障、操作不当等都可能导致孔隙的产生。

电镀镀层针孔产生的原因分析电镀镀层针孔产生的原因分析1.有机污染。

2.漏气。

3.振动不够、4氯离子含量过低,温度太高,光剂不够。

首先,针孔的产生是由于在板面上吸附了很多小的气泡,从而导致了在气泡的位置无法电镀产生针孔.气泡的产生有二种途径产生,一由于溶液中存在过饱和的气体.二,电镀过程中由于析氢导致的小气泡(在电镀铜不明显,多见于电镀镍).再者,产生气泡不可怕,可怕的是它牢牢的吸附在板面上.所以,就有了驱赶气泡的措施.1,有机污染,其实,有机污染会导致溶液的润湿性,或者表面张力的改变.从而导致微小气泡的吸附在表面不下来.具体原理可以研读大学的<物理化学>或表面化学.2,漏气,这所说的漏气,应该是特指过滤泵进口处的漏气,空气被泵的吸入形成了过饱和的溶液.3,震动不够,其实你不就是想把吸附在板面的气泡震下来嘛!4,氯离子含量过低,温度太高,光剂不够另外:1、粗化过度。

如果粗化液中硫酸含量太高或溶液槽内有温差时,通常在温度高的部位产生过蚀,而局部过蚀导致镀层表面产生针孔或凹陷。

对此,应适当调整溶液配比及消除温差。

2、化学镀液中有杂质或有析出物。

制品敏化或活化后要充分水洗,并过滤处理液,但不能用活性炭处理,否则会被吸附。

如果化学镀液中析出物的影响,应加强过滤措施。

3、镀镍溶液中放针孔剂不足或胶质太多。

应适当调整。

4、操作的電流密度太高5、電鍍溶液表面張力過大6、電鍍時攪拌效果不良7、浴溫過低8、電鍍溶液受到污染9、前處理不良如果你真的想努力解决针孔的问题,并不是知道几个原因点就可以的。

首先要自己仔细观察针孔的发生位置、针孔的形状、以及它的规律。

从前工序的干膜开始就已经在影响了。

所以,你自己要观察所有的问题板以及正常板。

好好看问题发生的位置特征。

有一点是很正确的,由干膜导致的针孔和过滤泵漏气导致的针孔以及电镀析氢导致的针孔的发生位置,形状大小分布是不一样的.需要自己去想,观察。

PCB微盲孔电镀铜填平影响因素分析摘要:伴随电子产品不断向着小短、轻、薄、多功能等方向持续发展,尤其是针对半导体的芯片实现高集成化、高密度化安装技术快速发展,对印制板提出更高可靠性、精密度性层面要求。

导通孔常规互连已无法满足于高密度化布线和电子产品现今需求,因而,本文主要侧重于研究PCB微盲孔当中电镀铜的填平处理各项影响因素,便于获取到最佳添加剂配比浓度范围,实现优良填充效果获取。

关键词:电镀铜;微盲孔;PCB;填平;影响因素;前言为更好地满足于含微盲孔较高密度的互连印制式电路板相应可靠性层面要求,有效分析及把握PCB微盲孔当中电镀铜的填平处理各项影响因素,对于更好地把握及优化相关处理工艺来说,现实意义较为突出。

1.影响因素阐述会对微盲孔自身电镀的铜填平总体效果产生影响因素通常情况下:电镀设备内部配置情况、电镀液基本构成、电镀工艺各项参数为主。

电镀设备内部配置,以电源基本类型、阴阳极总体结构和距离、选定搅拌方式为主;电镀液基本构成,以添加剂、导电介质、铜盐为主;电镀工艺各项参数则以电镀电流实际密度、镀液温度以及电镀时间为主。

每项因素变化均会对微盲孔自身电镀的铜填平总体效果产生影响。

故选定最适宜设备配置、镀液配比、工艺参数情况下,填平效果才可得以保证[1]。

对于印制板的镀铜当中酸性硫酸的盐镀铜常用体系研究,镀液成分以有机的添加剂、氯离子、硫酸、硫酸铜为主。

硫酸铜可实现铜离子供给,属于镀液的铜离子根本来源;而硫酸对镀液自身导电性可起到增强作用,阳极以及阴极极化可得以减少;氯离子,对磷铜实现阳极溶解有着积极作用,阴极极化可得以降低,镀层可更为细致化。

微盲孔当中电镀铜的填平工艺当中,所用添加剂以整平剂、抑制剂、加速剂为主。

加速剂一般属于小分子类含硫的化合物,内含SPS、MPS、TPS等,电镀当中它们所起到作用集中表现为盲孔孔内部加速还原铜离子,促使新镀铜晶核逐步形成,细致化铜层结构;抑制剂大部分是聚醚类的化合物,以环氧乙烷的反应物、聚乙二醇等较为常用,此类物质比较容易吸附至晶粒生长相应活性点位置,电化学的反应电阻能够有所增加,电化学的极化可得以增强,促使细化晶粒和抑制板面的镀层快速增长;整平剂多是含氮杂环化合物,包含硫脲以及衍生物,易吸附于板面突起位置,也就是高电流相应密度区,此位置电镀实际速度变慢后,板面凹陷位置和微盲孔内减少吸附,该位置便不会受铜的沉积作用所影响,整平板面优良效果可得以实现。

影响电镀加工的因素电镀加工是一种常见的表面处理技术,它可以改善材料的耐腐蚀性、防腐性以及观感。

然而,电镀加工也存在着很多影响因素,下面我们来详细探讨一下这些方面。

材料的选择电镀加工的适用材料种类十分丰富。

一般而言,能导电且不容易氧化的材质比较适合进行电镀加工,如铜、不锈钢、镍等。

另外,在材料的选择过程中,还需要考虑到所需的电镀度以及细节处理要求等。

表面处理的影响在进行电镀加工之前,需要对材料进行浸泡、清洗、处理等操作。

这些表面处理的步骤直接影响着电镀加工的效果。

因此,在进行电镀加工前要确保表面处理充分,以避免对电镀效果的影响。

电镀环境的控制电镀环境温度、电流密度等因素,都会对电镀加工的质量造成一定的影响。

在进行电镀加工时,需要对环境进行精细的控制,以确保其达到最佳的电镀效果。

电镀液的配比电镀加工中使用的电镀液,对电镀效果直接产生影响。

如果电镀液的配方不合适,就会导致电镀质量下降、电镀黄变、失败率增加等问题的发生。

因此,在进行电镀加工前,需要根据具体情况精心配置电镀液。

电镀液的维护在进行电镀加工的过程中,电镀液的维护也是非常重要的。

如果不定期更换电镀液、不去除杂质等,就会对电镀质量造成一定的影响,甚至导致电镀不良、失效等问题的发生。

电镀工艺的选择不同的电镀工艺,对电镀效果的影响也是不同的。

因此,在进行电镀加工之前,需要评估不同的电镀工艺,并选取最合适的方案。

选用平衡的电镀工艺,不仅能提高电镀效率,保证操作的安全性,而且还可以减少后期不必要的维修。

良好的操作技能良好的电镀加工操作技能,也是保证电镀效果的重要因素。

电镀加工是一种精细的工艺,在操作时需要严格遵守操作规程,注意安全防护措施,保证操作的规范性和质量。

以上就是影响电镀加工的因素的介绍。

在实际的生产操作中,需要全面考虑这些因素,以保证电镀加工的效果达到预期。

2011秋季国际PcB技术/信息论坛孔化与电镀Hole Processing and Plating填孔电镀品质可靠性的研究和探讨Paper Code:S-021彭涛田维丰刘晨姜雪飞彭卫红刘东深圳崇达多层线路板有限公司摘要填孔电镀是满足PCB高密度化、更小化、更便宜的一种重要途径。

随着电子行业和PCB行业的高速发展,填孔电镀的需求量增长迅速,填孔电镀的应用也日广泛,填孔电镀的生产难度也相应增加。

填孔电镀是一种新工艺流程,相对普通电镀铜而言,其反应机理复杂,过程控制更难监控,品质可靠性低。

本文主要讲述填孔电镀反应机理,并通过DOE试验来探讨如何提升填孔电镀工艺能力和品质可靠性。

关键词填孔电镀i填充率中图分类号:TN41文献标识码:A 文章编号:1009—0096(2011增刊-0153-06The research and investigation of fillingplating quality and reliabilityPENG Tao TIAN Wei-feng L1UChert JIANGXue-fei PENG Wei-hong L1UDongAbstract In the process of PCB jointing brigade,the via air ladder Call bring on the jointing solder air andit will debase the jointing intension and quailty dependability,because of above.more and more customers requirethe via ofHDl circuitry board should be done by filling・in plating.In the relafiv9ly ofnormal plating,the reaction mechanism offilling—in plating is more complex,the process control is moFe difficult to be watched,and the quailty dependability is worse.The letterpress tell of the reaction mechanism of filling—in plating,discuss the way how tostep up the technical ability offilling—in plating by DOE experiment and quailty dependability.Key words filling plating;filling ratio1为什么需要填孔1.1PCB高密度化、高精细化的发展趋势随着电子产业的高密度、高精细化,HDI板焊盘直径和间距的逐渐减小,使盲孔孑L径也逐渐减小,盲孔厚径比随之加大,普通的电镀药水和传统的电镀工艺不能达到盲孔镀铜的效果,为保证盲孔d6质的可靠性,更多生产厂家选择专用盲孔电镀药水或增加填孔流程。

电镀中内孔不上镀的原因电镀是利用电化学原理在金属表面上镀上一层金属或合金的工艺。

但有时候在电镀过程中,会出现内孔不上镀的情况。

以下是内孔不上镀的可能原因:1.化学镀液的配方问题:化学镀液的配方通常是根据要镀的金属和所需的性能来调整的。

如果配方不合适,可能无法满足内孔的镀液流动要求,从而导致内孔不上镀。

2.电镀液流动不足:内孔的形状和结构可能会导致电镀液流动不畅。

流动不足可能是由于内孔的角度太小、内部结构复杂或存在死角等原因。

这些因素会阻碍电镀液进入内孔,导致内孔不上镀。

3.内孔表面的处理问题:内孔在电镀之前需要进行表面处理,以确保镀层能够牢固附着在金属表面上。

如果内孔表面存在油脂、氧化物或其他污染物,这些物质会阻碍电镀液的进入,并且降低内孔的镀层质量。

4.高电流密度:电镀过程中,如果电流密度过高,会导致电镀液在表面上产生太多的氢气气泡,从而阻碍电镀液的进入内孔。

因此,选择适当的电流密度非常重要。

5.电极位置不当:电极的位置对电镀质量有重要影响。

如果电极位置不当,电镀液可能会无法进入内孔,导致内孔不上镀。

6.镀液温度过高:镀液温度过高可能会导致镀液蒸发过快,形成气泡,从而阻碍了电镀液的进入。

7.电极效率问题:电极效率是指在电镀过程中,电极上实际发生的电化学反应与理论上应发生的反应之比。

如果电极效率低,电镀液的金属离子生成率较低,镀层的质量就会受到影响,导致内孔不上镀。

防止内孔不上镀的方法包括优化镀液配方、改进内孔结构、进行彻底的表面处理、选择适当的电流密度和电极位置、控制镀液温度等。

此外,定期检查和维护设备,确保镀液的质量和性能也是非常重要的。

电镀填孔工艺影响因素电镀填孔工艺是一种通过电化学方法对孔隙部分进行填充,以增加材料的覆盖性和耐腐蚀性能的工艺。

这种工艺在制造业中有着广泛的应用,如电子器件、汽车制造、航空航天等领域。

然而,电镀填孔工艺受到多种因素的影响,本文将对这些影响因素进行详细介绍。

第一、基材表面状态:基材表面的状态是影响电镀填孔工艺最为重要的因素之一、基材表面是否平整、清洁以及有无氧化物等都会影响填孔工艺的进行。

因此,在进行电镀填孔工艺之前,需要先对基材进行表面处理,如去除油污、氧化物等,以保证填孔效果的良好。

第二、电解液的选择:电解液是电镀填孔工艺中的关键因素之一、电解液的选择将直接影响到填充效果和性能。

一般来说,电解液应具备一定的粘度和流动性,以保证填孔过程中液体能进入到孔隙中并填充。

此外,电解液的成分也需要考虑,如酸度、含金属离子浓度等因素都会影响电镀填孔的效果。

第三、电镀填孔参数的控制:电镀填孔过程中的各项参数也是影响填充效果的重要因素。

这些参数包括电流密度、温度、距离等。

电流密度是控制填充速度的主要参数,可以通过调整电流密度来控制填充速率。

温度的选择也是很关键的,一般来说,较高的温度能提高电解液的流动性,从而有利于填充。

距离则是指作用电极与工件间的距离,较小的距离能提高填充效果。

第四、填充剂的选择:填充剂是电镀填孔过程中用来填充孔隙的物质。

填充剂需要具备良好的流动性和填充性能,并且不能与电解液发生化学反应。

常用的填充剂有导电粉末、金属酒精溶液等。

第五、电极设计与排列方式:电极设计与排列方式也会影响到填充效果。

电极的形状和大小会影响到电解液的流动性和填充速度,因此需要根据具体情况进行合理设计。

在电极排列方面,应根据孔隙的形状和分布情况来选择合适的排列方式,以确保电解液能均匀地进入到孔隙中。

综上所述,电镀填孔工艺受到多种因素的影响,包括基材表面状态、电解液的选择、电镀填孔参数的控制、填充剂的选择以及电极设计与排列方式等。

提醒:这6大因素直接影响您的电镀工艺(上)电镀工艺条件是指电镀时的操作变化因素,包括:电流密度、温度、搅拌和电源的波形等。

1.阴极电流密度的影响任何镀液都有一个获得良好镀层的电流密度范围,获得良好镀层的最小电流密度称电流密度下限,获得良好镀层的最大电流密度称电流密度上限。

一般来说,当阴极电流密度过低时,阴极极化作用小,镀层的结晶晶粒较粗,在生产中很少使用过低的阴极电流密度。

随着阴极电流密度的增大,阴极的极化作用也随之增大(极化数值的增加量取决于各种不同的电镀溶液),镀层结晶也随之变得细致紧密;但是阴极上的电流密度不能过大,不能超过允许的上限值(不同的电镀溶液在不同工艺条件下有着不同的阴极电流密度的上限值),超过允许的上限值以后,由于阴极附近严重缺乏金属离子,在阴极的尖端和凸出处会产生形状如树枝的金属镀层,或者在整个阴极表面上产生形状如海绵的疏松镀层。

在生产中经常遇到的是在零件的尖角和边缘处容易发生“烧焦”现象,严重时会形成树枝状结晶或者是海绵状镀层。

一般情况下电流密度过低,阴极极化作用小,晶核的形成速度慢.而成长的速度快;继续增大电流密度,阴极极化逐漸提高,阴极过电位也不断增大.镀层结晶就越来越细;当电流密度继续增大到某一数值(电流密度上限)时.就出现烧焦的镀层,呈现疏松的海绵状,或色泽不正常的粗糙镀层。

这是由于电流密度过大时,阴极附近严重缺乏放电金属离子.造成氢的急剧析出,使该处pH值迅速升高,在阴极表面生成金属的氢氧化物或碱式盐夹附在镀层内,形成空洞.麻点.疏松和烧焦等。

在正常的电流密度范围內,提高电流密度,可以得到比较细致的镀层,而且还能加快沉积速度,提高劳动生产率。

镀液电流密度范围的大小,通常是由镀液的性质、主盐浓度、镀液温度和搅拌等因素决定的。

2. 电镀溶液温度的影响当其他条件不变时,升高溶液的温度,通常会加快阴极反应速度和离子扩散速度,降低阴极极化作用.因而也会使镀层结晶变粗。

但是不能认为升高溶液温度都是不利的,如果同其他工艺条件配合恰当,升高溶液温度也会取得良好效果。

电镀填孔工艺影响因素(总4页)-CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除电子产品的体积日趋轻薄短小,通盲孔上直接叠孔(viaonHole或Viaonvia)是获得高密度互连的设计方法。

要做好叠孔,首先应将孔底平坦性做好。

典型的平坦孔面的制作方法有好几种,电镀填孔(ViaFillingPlating)工艺就是其中具有代表性的一种。

电镀填孔工艺除了可以减少额外制程开发的必要性,也与现行的工艺设备兼容,有利于获得良好的可靠性。

电镀填孔有以下几方面的优点:(1)有利于设计叠孔(Stacked)和盘上孔:(2)改善电气性能,有助于高频设计;(3)有助于散热;(4)塞孔和电气互连一步完成;(5)盲孔内用电镀铜填满,可靠性更高,导电性能比导电胶更好。

电镀填孔是目前各PCB制造商和药水商研究的热门课题。

Atotech、Shipley、奥野、伊希特化及Ebara等国外知名药水厂商都已推出自己的产品,抢占市场份额。

2电镀填孔的影响参数电镀填孔工艺虽然已经研究了很多,但真正大规模生产尚有待时日。

其中一个因素就是,电镀填孔的影响因素很多。

如图1所示,电镀填孔的影响因素基本上可以分为三类:化学影响因素、物理影响因素与基板影响因素,其中化学影响因素又可以分为无机成分与有机添加剂。

下面将就上述三种影响因素一一加以简单介绍。

2.1化学影响因素2.1.1无机化学成分无机化学成分包括铜(Cu2+)离子、硫酸和氯化物。

(1)硫酸铜。

硫酸铜是镀液中铜离子的主要来源。

镀液中铜离子通过阴极和阳极之间的库仑平衡,维持浓度不变。

通常阳极材料和镀层材料是一样的,在这里铜既是阳极也是离子源。

当然,阳极也可以采用不溶性阳极,Cu2+采用槽外溶解补加的方式,如采用纯铜角、CuO粉末、CuCO3等。

但是,需要注意的是,采用槽外补加的方式,极易混入空气气泡,在低电流区使Cu2+处于超饱和临界状态,不易析出。

值得注意的是,提高铜离子浓度对通孔分散能力有负面影响。

(2)硫酸。

硫酸用于增强镀液的导电性,增加硫酸浓度可以降低槽液的电阻与提高电镀的效率。

但是如果填孔电镀过程中硫酸浓度增加,影响填孔的铜离子补充,将造成填孔不良。

在填孔电镀时一般会使用低硫酸浓度系统,以期获得较好的填孔效果。

(3)酸铜比。

传统的高酸低铜(Cw+:Ccu2+=8~13)体系适用于通孔电镀,电镀填孔应采用低酸高铜(Cw+:Ccu2+= 3~10)镀液体系。

这是因为为了获得良好的填孔效果,微导通孔内的电镀速率应大于基板表面的电镀速率,在这种情况下,与传统的电镀通孔的电镀溶液相比,溶液配方由高酸低铜改为低酸高铜,保证了凹陷处铜离子的供应无后顾之忧。

(4)氯离子。

氯离子的作用主要是让铜离子与金属铜在双电层间形成稳定转换的电子传递桥梁。

在电镀过程中,氯离子在阳极可帮助均匀溶解咬蚀磷铜球,在阳极表面形成一层均匀的阳极膜。

在阴极与抑制剂协同作用让铜离子稳定沉积,降低极化,使镀层精细。

另外,常规的氯离子分析是在紫外可见光分光光度计进行的,而由于电镀填孔镀液对氯离子浓度的要求较严格,同时硫酸铜镀液呈蓝色,对分光光度计的测量影响很大,所以应考虑采用自动电位滴定分析。

2、1.2有机添加剂采用有机添加剂可以使镀层铜晶粒精细化,改善分散能力,使镀层光亮、整平。

酸性镀铜液中添加剂类型主要有三种:载运剂(Carrier)、整平剂(Leveler)和光亮剂(Brightener)。

(1)载运剂。

载运剂是高分子的聚醇类化合物。

载运剂被阴极表面吸附,与氯离子一起作用抑制电镀速率,使高低电流区的差异降低(亦即增加极化电阻),让电镀铜能均匀的持续沉积。

抑制剂同时可充当润湿剂,降低界面的表面张力(降低接触角),让镀液更容易进入孔内增加传质效果。

在填孔电镀中,抑制剂也可以铜层均匀沉积。

(2)整平剂。

整平剂通常是含氮有机物,主要功能是吸附在高电流密度区(凸起区或转角处),使该处的电镀速度趋缓但不影响低电流密度区(凹陷区)的电镀,借此来整平表面,是电镀时的必要添加剂。

一般地,电镀填孔采用高铜低酸系统会使镀层粗糙,研究表明,加入整平剂可有效改善镀层不良的问题。

(3)光亮剂。

光亮剂通常足含硫有机物,在电镀中主要作用是帮助铜离子加速在阴极还原,同时形成新的镀铜晶核(降低表面扩散沉积能量),使铜层结构变得更细致。

光亮剂在填孔电镀中的另一个作用是,若孔内有较多的光亮剂分配比率,可以帮助盲孔孔内电镀铜迅速沉积。

对于激光盲孔的填孔电镀而言,三种添加剂全用,且整平剂的用量还要适当地提高,使在板面上较高电流区,形成整平剂与Cu2+竞争的局面,阻止面铜长快长厚。

相对地,微导通孔中光亮剂分布较多的凹陷处有机会镀得快一点,这种理念与做法与IC镀铜制程的DemasceneCopperPlating颇为相似。

2.2物理影响参数需要研究的物理参数有:阳极类型、阴阳极间距、电流密度、搅动、温度、整流器和波形等。

(1)阳极类型。

谈到阳极类型,不外乎是可溶性阳极与不溶性阳极。

可溶性阳极通常是含磷铜球,容易产生阳极泥,污染镀液,影响镀液性能。

不溶性阳极,亦称惰性阳极,一般是涂覆有钽和锆混合氧化物的钛网来组成。

不溶性阳极,稳定性好,无需进行阳极维护,无阳极泥产生,脉冲或直流电镀均适用;不过,添加剂消耗量较大。

(2)阴阳极间距。

电镀填孔工艺中阴极与阳极之间的间距设计是非常重要的,而且不同类型的设备的设计也不尽相同。

不过,需要指出的是,不论如何设计,都不应违背法拉第定律。

(3)搅拌。

搅拌的种类很多,有机械摇摆、电震动、气震动、空气搅拌、射流(Eductor)等。

对于电镀填孔,一般都倾向于在传统铜缸的配置基础上,增加射流设计。

不过,究竟是底部喷流还是侧面射流,在缸内喷流管与空气搅拌管如何布局;每小时的射流量为多少;射流管与阴极间距多少;如果是采用侧面射流,则射流是在阳极前面还是后面;如果是采用底部射流,是否会造成搅拌不均匀,镀液搅拌上弱下强;射流管上射流的数量、间距、角度都是在铜缸设计时不得不考虑的因素,而且还要进行大量的试验。

另外,最理想的方式就是每根射流管都接入流量计,从而达到监控流量的目的。

由于射流量大,溶液容易发热,所以温度控制也很重要。

(4)电流密度与温度。

低电流密度和低温可以降低表面铜的沉积速率,同时提供足够的Cu2+和光亮剂到孔内。

在这种条件下,填孔能力得以加强,但同时也降低了电镀效率。

(5)整流器。

整流器是电镀工艺中的一个重要环节。

目前,对于电镀填孔的研究多局限于全板电镀,若是考虑到图形电镀填孔,则阴极面积将变得很小。

此时,对于整流器的输出精度提出了很高的要求。

整流器的输出精度的选择应依产品的线条和过孔的尺寸来定。

线条愈细、孔愈小,对整流器的精度要求应更高。

通常应选择输出精度在5%以内的整流器为宜。

选择的整流器精度过高会增加设备的投资。

整流器的输出电缆配线,首先应将整流器尽量安放在镀槽边上,这样可以减少输出电缆的长度,减少脉冲电流上升时间。

整流器输出电缆线规格的选择应满足在80%最大输出电流时输出电缆的线路压降在0.6V以内。

通常是按2.5A/mm2的载流量来计算所需的电缆截面积。

电缆的截面积过小或电缆长度过长、线路压降太大,会导致输出电流达不到生产所需的电流值。

对于槽宽大于1.6m的镀槽,应考虑采用双边进电的方式,并且双边电缆的长度应相等。

这样,才能保证双边电流误差控制在一定范围内。

镀槽上的每根飞巴的两面应各连接一台整流器,这样可以对镀件的两个面的电流分别予以调整。

(6)波形。

目前,从波形角度来看,电镀填孔有脉冲电镀和直流电镀两种。

这两种电镀填孔方式都已有人研究过。

直流电镀填孔采用传统的整流器,操作方便,但是若在制板较厚,就无能为力了。

脉冲电镀填孔采用。

PPR整流器,操作步骤多,但对于较厚的在制板的加工能力强。

2.3基板的影响基板对电镀填孔的影响也是不可忽视的,一般有介质层材料、孔形、厚径比、化学铜镀层等因素。

(1)介质层材料。

介质层材料对填孔有影响。

与玻纤增强材料相比,非玻璃增强材料更容易填孔。

值得注意的是,孔内玻纤突出物对化学铜有不利的影响。

在这种情况下,电镀填孔的难点在于提高化学镀层种子层(seedlayer)的附着力,而非填孔工艺本身。

事实上,在玻纤增强基板上电镀填孔已经应用于实际生产中。

(2)孔形。

(3)厚径比。

目前针对不同形状,不同尺寸孔的填孔技术,不论是制造商还是开发商都对其非常重视。

填孔能力受孔厚径比的影响很大。

相对来讲,DC系统在商业上应用更多。

在生产中,孔的尺寸范围将更窄,一般直径80gm~120gm,孔深40gm~80gm,厚径比不超过1:1。

(4)化学镀铜层。

化学铜镀层的厚度、均匀性及化学镀铜后的放置时间都影响填孔性能。

化学铜过薄或厚度不均,其填孔效果较差。

通常,建议化学铜厚度>0.3um时进行填孔。

另外,化学铜的氧化对填孔效果也有负面影响。

3结束语以上主要是对电镀填孔影响因素做了一些最基本的探讨,另外一些因素并未提及。

如镀液是否为非染料系的,因为非染料的药液稳定性好,不易形成有害的副产物。

还有如阳极挡板设计,现在对电镀填孔的研究多集中在全板电镀,对于图形电镀填孔的研究还不多。

当进行图形电镀时,为了保证电镀的均匀性,挡板设计就显得尤为重要,而挡板设计往往又是电镀设备制造商的专利。

此外,由于图形电镀涉及到干膜,干膜对镀液性能有影响,所以,应对干膜做溶出实验,从而确定活性炭处理周期。

无论怎样,目前对于电镀填孔技术来讲,下面几项结论已为大家所接受:(1)镀液配方。

采用高铜低酸的电镀液配方,同时控制添加剂的比例,能保证镀层品质和填孔效果良好,有效的添加剂监控是非常重要的;(2)电流密度和操作温度。

低电流密度和低温可以降低表面铜的沉积速率,同时提供足够的Cuz’和光亮剂到孔内。

在这种条件下,填孔能力得以加强,但同时也降低了电镀效率。

(3)设备类型。

电镀填孔对设备的要求很高。

①采用可溶性阳极一一阳极的溶解可能导致添加剂的副反应。

②采用不溶性阳极一一水电解会产生大量的氧气,过量消耗有机添加剂。

③搅拌一一搅拌应稳定均匀。

不恰当的搅拌不仅会引起填孔能力下降,而且还会导致镀层品质变差。

④阴/阳极间距一一阴/阳极间距与挡板的设计应综合考虑,否则将导致电力线分布不均。

(4)添加剂副产物的监控。

有机添加剂副产物积累过多的表现之一,就是填孔能力下降。

应通过Hull槽或CVS有效控制镀液中的添加剂含量。

批量生产时,如何有效除去添加剂的降解副产物非常重要。

(5)通、盲孔同时电镀,通孔的电镀深镀能力会受到影响。

总之,善用设备、药液、添加剂及操作参数,将是电镀填孔成功的关键。

--------精心分享,希望可以帮到你。