桐油基醇酸树脂合成研究

- 格式:doc

- 大小:37.00 KB

- 文档页数:8

桐油醇酸树脂

桐油醇酸树脂是一种常见的天然树脂,它具有丰富的用途和广泛的应用范围。

桐油醇酸树脂可以追溯到古代中国的南宋时期,当时人们利用桐油提取出的树脂来制作漆器。

这种树脂具有很高的附着力和耐久性,使得它成为优质漆器的理想材料。

桐油醇酸树脂在现代工业中也被广泛应用。

它具有优异的耐候性和化学稳定性,因此被用作涂料、油漆、胶黏剂等领域的原料。

比如,它可以作为室内和室外涂料的基础成分,为墙面、家具等提供保护和装饰。

此外,桐油醇酸树脂还可以与其他材料混合使用,以增强其性能和功能。

除了在工业领域的应用,桐油醇酸树脂还有医疗和保健的用途。

传统上,它被用来治疗皮肤病和创伤。

近年来,研究表明,桐油醇酸树脂还具有抗氧化、抗炎和抗菌等生物活性,可以用于制备药物和保健品。

桐油醇酸树脂的制备过程相对简单,主要是通过桐油的加热和氧化反应得到的。

桐油中的脂肪酸经过氧化反应,形成醇酸树脂。

这种树脂具有较高的酸值和较低的脂肪酸含量,因此具有较好的质量指标。

然而,桐油醇酸树脂的生产过程中也存在一些问题。

首先,桐油醇酸树脂的产量相对较低,需要大量的桐油原料。

其次,桐油醇酸树

脂的性能和质量受到原料的影响较大,需要精细的加工和控制。

此外,桐油醇酸树脂的价格相对较高,限制了其在一些领域的应用。

总的来说,桐油醇酸树脂是一种重要的天然树脂,具有广泛的应用前景。

随着科技的进步和对环境友好材料的需求增加,桐油醇酸树脂有望得到更多的研究和开发,为人们的生活和工作带来更多的便利和创新。

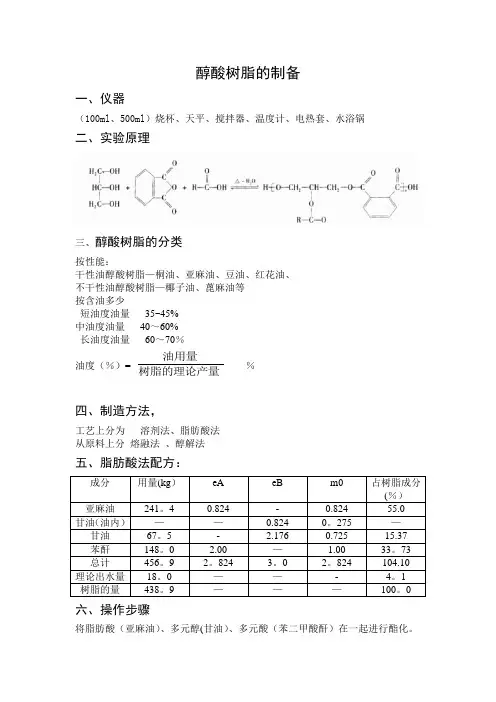

醇酸树脂的制备一、仪器(100ml 、500ml )烧杯、天平、搅拌器、温度计、电热套、水浴锅二、实验原理三、醇酸树脂的分类按性能:干性油醇酸树脂—桐油、亚麻油、豆油、红花油、 不干性油醇酸树脂—椰子油、蓖麻油等 按含油多少短油度油量 35~45% 中油度油量 40~60% 长油度油量 60~70% 油度(%)= %四、制造方法,工艺上分为 溶剂法、脂肪酸法 从原料上分 熔融法 、醇解法五、脂肪酸法配方:成分 用量(kg ) eA eB m0 占树脂成分(%) 亚麻油 241。

4 0.824 - 0.824 55.0 甘油(油内)— — 0.824 0。

275 — 甘油 67。

5 - 2.176 0.725 15.37 苯酐 148。

0 2.00 — 1.00 33。

73 总计 456。

9 2。

824 3。

0 2。

824 104.10 理论出水量 18。

0 — — - 4。

1 树脂的量438。

9———100。

0六、操作步骤将脂肪酸(亚麻油)、多元醇(甘油)、多元酸(苯二甲酸酐)在一起进行酯化。

树脂的理论产量油用量①常规法:将全部反应物加入反应容器内混合,在不断搅拌下升温,在200~250℃下保温酯化.中间不断地测定酸值和粘度,达到要求时停止加热,将树脂溶化成溶液,但这种方法制得的漆膜干燥时间慢、挠折性、附着力均不太理想.②高聚物法:先加入部分脂肪酸(40~90%)与多元醇、多元酸进行酯化,先形成链状高聚物,然后再补加余下得脂肪酸,将酯化反应完成。

所制备的树脂漆膜干燥快、挠折性、附着力、耐碱性都比常规法有所提高.醇酸树脂制备清漆醇酸清漆:又称三宝漆。

这种漆的附着力、光泽度、耐久性比前两种好。

它干燥快,硬度高,可抛光、打磨,色泽光亮。

但膜脆、耐热、抗大气性较差。

适于涂刷室内门窗、地面、家具等。

清漆的组成:成膜物质、助剂、溶剂配方操作步骤按配方中用量示,向容器中依次加入硝基纤维素、聚硅氧烷、消泡剂BYK—141、流平剂BYK-358、催干剂松香,间隔为3~5 min,低速搅拌,然后加入已分散好的助溶剂醋酸丁酯和成膜物质亚麻油中油度醇酸树脂混合液,中速搅拌15 min,再加人防腐剂、增稠剂DBP,降至低速分散10 min,用200目滤布过滤出料,醇酸树脂制备磁漆配方操作步骤将醇酸树脂称量加入反应容器中,开启搅拌,加入AT203、膨润土、钛白粉分散30 min,研磨后,加入剩余原料,搅拌15 min。

醇酸树脂改性经过多年的研究,对醇酸树脂合成技术的掌握已经相对透彻。

其合成原料易得,工艺简单,漆膜综合性能好。

但醇酸树脂也存在缺陷,比如涂膜干燥较慢,硬度较低,耐水性不理想等,对其性能的提高必须通过改性的方法。

当前对醇酸树脂进行改性的方法主要有丙稀酸树脂改性、有机硅改性、苯乙烯改性、纳米材料改性等。

丙稀酸改性醇酸树脂采用丙稀酸树脂改性后的醇酸树脂,其干性、硬度、耐候性等都有提高。

丙炼酸改性醇酸树脂主要有物理混合和化学改性两种方法。

物理混合法是在加入阻聚剂与催化剂的前提下,由多官能醇和丙稀酸合成,用苯类作为溶剂。

溶剂作为带水剂,能够促进反应进行,制得多元醇丙稀酸酯。

常用的丙稀酸酷有季戊四醇四丙稀酸酷、三轻甲基丙烧三丙稀酸酷。

丙稀酸酷中的多元醇和醇酸树脂共混后,能提高醇酸树脂的固体份,漆膜干燥性能和硬度都有提高。

余樟清等合成了聚丙稀酸酷和醇酸树脂的复合乳液,其采用的是乳液聚合法,研究表明,提高反应聚合的温度和加大引发剂的用量能够改善乳液的稳定性能,且提高醇酸树脂的用量比例,乳液的机械稳定性能和耐水性也有提升。

化学改性法有共聚法和接枝共聚法。

共聚法是先合成出醇酸树脂,然后加不饱和单体进行共聚。

接枝共聚法是首先制备出有活性基团的丙稀酸预聚体,再与醇酸树脂反应。

接枝共聚常用的是单甘油酯化法,首先合成出含轻基的丙稀酸的预聚物,用单甘油酯酷化,再加入苯酐、多元醇酯化制得醇酸树脂。

赵其中等用醇解法制备出了丙稀酸醇酸树脂,研究表明,植物油的种类和油度、两稀酸预聚物的分子量大小、丙稀酸树脂用量的比例和酷化反应进行的程度对丙稀酸改性醇酸树脂的性能都有影响,改性产物综合了丙稀酸酷与醇酸树脂的优良性能,漆膜的干性、硬度和耐水性等都有显著提高。

有机硅类改性醇酸树脂有机硅类涂料具有优异的电绝缘性能、耐高温和耐腐烛性能,利用有机硅改性醇酸树脂能显著提高醇酸树脂的耐候性和耐热性。

通过冷拼的方法用有机硅改性后的醇酸树脂,户外耐候性显著提高。

醇酸树脂的制备方法与工艺优化研究醇酸树脂是一种常见的高分子化合物,广泛应用于胶粘剂、涂料、塑料等领域。

其制备方法和工艺优化对于提高产品质量和降低生产成本具有重要作用。

本文将从制备方法和工艺优化两个方面探讨醇酸树脂的研究进展。

一、醇酸树脂的制备方法1. 酐法制备醇酸树脂酐法是一种常用的制备醇酸树脂的方法。

该方法以醇酸酐为原料,在催化剂的存在下进行酯化反应生成醇酸树脂。

具体步骤如下:将醇酸酐和醇酸以一定的摩尔比例混合,加入合适的催化剂,进行反应。

反应温度和时间可以根据不同的原料和产品要求进行调整。

2. 酯交换法制备醇酸树脂酯交换法是一种常见的制备醇酸树脂的方法。

该方法以醇酸酯为原料,在催化剂存在下进行酯交换反应生成醇酸树脂。

具体步骤如下:将醇酸酯和醇酸以一定的摩尔比例混合,加入合适的催化剂,进行反应。

反应温度和时间可以根据不同的原料和产品要求进行调整。

二、醇酸树脂的工艺优化研究1. 催化剂的选择和优化催化剂在醇酸树脂的合成中起着至关重要的作用。

不同的催化剂对反应速率、产品质量和产率均有影响。

因此,选择合适的催化剂并优化其用量是工艺优化的关键步骤之一。

常用的催化剂包括酸性催化剂、碱性催化剂和金属催化剂等。

应根据具体的反应类型和目标产品的要求选择适合的催化剂,通过调整催化剂的用量来达到最佳反应条件。

2. 反应条件的优化反应温度、反应时间和反应物比例是影响醇酸树脂合成过程的重要因素。

通过对反应条件的优化,可以提高反应速率和产率,减少副反应产物的生成。

合理选择反应温度和时间,控制反应物的比例,可以达到最佳反应条件。

同时,根据目标产品的要求,可以通过调整反应条件来控制醇酸树脂的分子量和物化性能。

3. 原料的优化选择醇酸树脂的性能受原料的影响较大。

选择合适的原料可以提高产品质量和产率。

在选择原料时,应考虑反应性、纯度和成本等因素。

合理选择原料组成和比例,可以进一步优化工艺条件和产品性能。

4. 工艺流程的改进醇酸树脂的制备过程中,工艺流程的改进可以提高产品的质量和降低生产成本。

桐油基醇酸树脂合成研究摘要:本文采用醇解法以桐油为原材料合成基础醇酸树脂,研究了桐油用量、反应温度和反应时间等条件对醇酸树脂性能的影响,并对醇酸树脂的酸值、粘度等性能和红外光谱进行了测定。

得出最佳条件是:30%的桐油;200℃;1.5h。

关键词:桐油;醇酸树脂;合成油桐(tung tree)也叫罂子桐,通称桐油树,落叶乔木,为经济林种之一。

叶卵形,花大,白色带有黄红色斑点和条纹,果实绿色,近似球形,顶端尖。

木料轻软,可做床板、箱板等[1] 。

种子榨的油叫桐油,为重要的工业材料,也是一种性能良好的涂料,油漆家具不但美观,而且防腐、耐用。

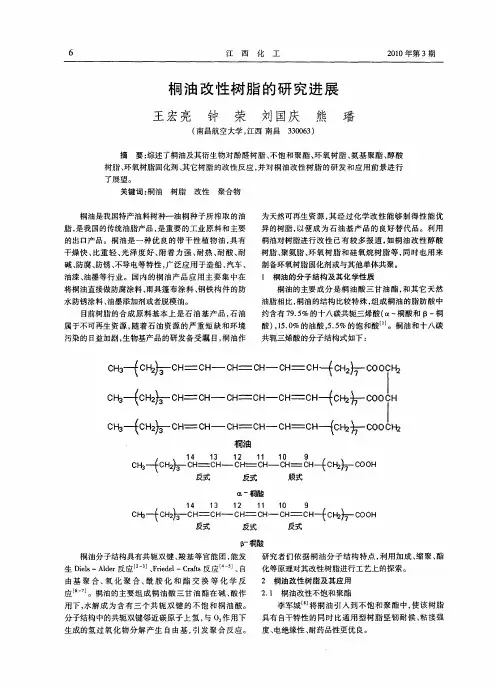

桐油(Tung Oil)取自油桐树(大戟科Eupboorbiaceac 油桐属Alearites 木本油料植物)的果仁[2]。

我国的桐油主要分布在在北纬22°15′~34°30′,东经99°44′~122°7′的15个省(区),近700个县,形成了一个广阔的、得天独厚的长江水系油桐自然生长带[3]。

这里不仅具有油桐生长的良好的自然条件,而且,它还能起到保持水土、调节气候、改善长江水系的生态环境,综合开发利用三峡库区经济,将起着不可估量的作用[4]。

它是我国南方各省的特产资源,来源丰富,价格低廉。

产量约占世界产量的80%以上,是重要的工业原料和传统的出口商品[5]。

我国不仅是世界上的桐油生产大国,而且是桐油种质资源最丰富的国家。

据全国种质资源普查材料介绍,截止1998年底,我国油桐品种共有151个[6]。

桐油呈淡黄至金黄色,气味清香,有毒[7]。

是良好的干性油,具有干燥快,比重轻,光泽好,绝缘性能好,能抗冷热与潮湿,以及防腐、防锈、耐酸、湘西地处武陵山区,是我国桐油主要产区之一,享有“金色桐油之乡”的美称[8]。

我国的桐油是世界特产资源,拯救和开发这一资源,无论在国民经济建设、生态环境保护、三峡工程库医建设或是在发展国际经济技术合作、增进友谊等方面,都将产生重大的现实意义和深远的历史意义[9]。

苯乙烯改性桐油基醇酸树脂的合成研究XQU J Q瞿金清,陈焕钦(华南理工大学化工所,广东广州510640)摘 要: 采用桐油和苯乙烯为原料,合成苯乙烯改性桐油基醇酸树脂。

研究了桐油和苯乙烯含量对改性醇酸树脂性能的影响,并对改性树脂的分子质量、涂膜性能和红外光谱进行了测定。

结果表明,苯乙烯改性桐油基醇酸树脂涂膜具有快干、高硬度和耐水性好等优点。

关键词: 桐油;苯乙烯;醇酸树脂中图分类号:TQ 633 文献标识码:A 文章编号:0253-2417(2001)03-0063-06醇酸树脂的合成技术成熟、制造工艺简便、原料易得以及涂膜综合性能较好,是用量最大、用途最广的涂料树脂品种。

但醇酸树脂涂料也存在一些不足之处,如涂膜干燥缓慢、硬度较低、耐水性不好等,降低了醇酸树脂的施工质量和施工效率,限制了醇酸树脂涂料的应用领域,因此对醇酸树脂进行改性研究一直很受关注[1]。

苯乙烯改性醇酸树脂涂料具有快干、硬度高、色泽浅、成本低和耐水性好等优点,广泛应用于制备快干漆和船舶漆,是改性醇酸树脂的重要品种[2]。

桐油是我国的传统油脂产品,年产量约10万t,占世界总产量的80%左右,但我国桐油利用技术水平较低,桐油产品存在颜色深和成分杂等缺点,因此利用化学方法对桐油进行改性研究,已成为研究热点[3]。

本研究采用桐油合成桐油基醇酸树脂,应用苯乙烯与桐油基醇酸树脂进行共聚合反应,制备快干、高硬度、耐水性好的苯乙烯改性桐油基醇酸树脂涂料。

1 改性原理苯乙烯改性桐油基醇酸树脂主要通过苯乙烯与醇酸树脂分子所含的共轭CC 双键进行化学反应,将聚苯乙烯的优点结合到醇酸树脂中,赋予醇酸树脂以新的特性(如硬度高、快干、耐水性好等),扩展醇酸树脂在涂料领域的新用途。

桐油脂肪酸中含90%共轭双键,苯乙烯与桐油基醇酸树脂在共聚过程中,通常发生如下反应:(1)苯乙烯单体与桐油中的共轭双键发生1,4或1,2加成反应,即二烯加成反应;(2)苯乙烯单体与豆油中非共轭双键的反应,通过活性亚甲基的氢转移来进行;(3)在引发剂作用下苯乙烯自聚,生成苯乙烯均聚X收稿日期:2001-02-02作者简介:瞿金清(1970-),男,湖北洪湖人,讲师,博士,主要研究方向为精细化学工程。

专利名称:桐油基聚合物的制备方法和应用、桐油基聚合物衍生物的制备方法

专利类型:发明专利

发明人:杨卓鸿,冯业昌,袁腾,楚状状,胡洋,谢冰清

申请号:CN201910954435.2

申请日:20191009

公开号:CN110684139A

公开日:

20200114

专利内容由知识产权出版社提供

摘要:本发明公开一种桐油基聚合物的制备方法,以桐酸甲酯为原料、橄榄油、棕榈油或椰子油为反应溶剂、路易斯酸为催化剂进行阳离子聚合反应制备桐油基聚合物。

本发明提供的桐油基聚合物的制备方法,原料来源广、可再生,制备过程中以可再生的植物油作为反应溶剂,替代了传统的卤代烃、芳香族烃以及脂肪族烃等石油基溶剂,绿色环保,制得的桐油基聚合物安全无毒,可用于制备增塑剂。

申请人:华南农业大学

地址:510000 广东省广州市天河区五山

国籍:CN

代理机构:北京商专永信知识产权代理事务所(普通合伙)

更多信息请下载全文后查看。

硅树脂改性桐油醇酸树脂水性绝缘漆的研究贺楠男;王华林;王啟明;王继植【摘要】以桐油、顺丁烯二酸酐、三羟甲基丙烷为原料,制备桐油醇酸树脂;以正硅酸酯、甲基三乙氧基硅烷为原料,制备硅树脂;利用硅树脂对桐油改性醇酸树脂进行改性,制备出自交联型硅树脂改性桐油醇酸树脂水性绝缘漆.采用FT-IR、DSC和TG等对绝缘漆进行结构表征和性能测试.研究结果表明:随硅树脂含量增大,漆膜的电气强度、耐水性、硬度、玻璃化转变温度提高,而贮存稳定性降低.通过改变硅树脂的含量,可以实现对绝缘漆综合性能的调控,满足实际应用需要.【期刊名称】《涂料工业》【年(卷),期】2010(040)006【总页数】5页(P39-43)【关键词】硅树脂;改性;桐油醇酸树脂;水性绝缘漆【作者】贺楠男;王华林;王啟明;王继植【作者单位】合肥工业大学化工学院,合肥,230009;合肥工业大学化工学院,合肥,230009;合肥工业大学化工学院,合肥,230009;合肥工业大学化工学院,合肥,230009【正文语种】中文【中图分类】TQ630.7溶剂型绝缘漆中挥发性有机物 (VOC)含量高,严重污染环境,随着环境保护意识的增强和环保法规的日趋完善,人类对绝缘漆的性能要求越来越高,低 VOC或无 VOC绝缘漆的研发受到广泛关注[1-5]。

醇酸树脂作为绝缘漆已广泛应用于中小型低压电机电器的浸渍绝缘处理[6],其中,水性醇酸树脂比相应的溶剂型树脂的相对分子质量低 (一般质均相对分子质量在3 000~30 000之间),涂膜干燥缓慢、硬度低、耐水性差、耐腐蚀性差、耐候性不佳。

针对这些缺陷,人们做了大量的改性研究[7-8]。

桐油中含有 80%不饱和共轭三烯酸 (十八碳共轭三烯 -[9,11,13]-酸),干燥快,耐水性、耐腐蚀性和绝缘性能优良[9]。

硅树脂分子主链中 Si—O比普通有机高聚物中C—C键的键能大,且 Si—O—Si键的键角较大、键长较长,主链旋转自由,分子链柔顺性好,具有优良的耐候、耐热性能。

桐油基醇酸树脂合成研究摘要:本文采用醇解法以桐油为原材料合成基础醇酸树脂,研究了桐油用量、反应温度和反应时间等条件对醇酸树脂性能的影响,并对醇酸树脂的酸值、粘度等性能和红外光谱进行了测定。

得出最佳条件是:30%的桐油;200℃;1.5h。

关键词:桐油;醇酸树脂;合成油桐(tung tree)也叫罂子桐,通称桐油树,落叶乔木,为经济林种之一。

叶卵形,花大,白色带有黄红色斑点和条纹,果实绿色,近似球形,顶端尖。

木料轻软,可做床板、箱板等[1] 。

种子榨的油叫桐油,为重要的工业材料,也是一种性能良好的涂料,油漆家具不但美观,而且防腐、耐用。

桐油(Tung Oil)取自油桐树(大戟科Eupboorbiaceac 油桐属Alearites 木本油料植物)的果仁[2]。

我国的桐油主要分布在在北纬22°15′~34°30′,东经99°44′~122°7′的15个省(区),近700个县,形成了一个广阔的、得天独厚的长江水系油桐自然生长带[3]。

这里不仅具有油桐生长的良好的自然条件,而且,它还能起到保持水土、调节气候、改善长江水系的生态环境,综合开发利用三峡库区经济,将起着不可估量的作用[4]。

它是我国南方各省的特产资源,来源丰富,价格低廉。

产量约占世界产量的80%以上,是重要的工业原料和传统的出口商品[5]。

我国不仅是世界上的桐油生产大国,而且是桐油种质资源最丰富的国家。

据全国种质资源普查材料介绍,截止1998年底,我国油桐品种共有151个[6]。

桐油呈淡黄至金黄色,气味清香,有毒[7]。

是良好的干性油,具有干燥快,比重轻,光泽好,绝缘性能好,能抗冷热与潮湿,以及防腐、防锈、耐酸、湘西地处武陵山区,是我国桐油主要产区之一,享有“金色桐油之乡”的美称[8]。

我国的桐油是世界特产资源,拯救和开发这一资源,无论在国民经济建设、生态环境保护、三峡工程库医建设或是在发展国际经济技术合作、增进友谊等方面,都将产生重大的现实意义和深远的历史意义[9]。

我国不仅是世界上最大的桐油生产国,而且是油桐资源丰富的国家。

而且随着人们环保意识的增强,作为一种环境友好型产品将会受到人们的欢迎,将具有很好的市场前景。

醇酸树脂一直是涂料合成中用两最大、用途最为广泛的一种,具有原料易得工艺简便以及树脂涂膜综合性能好等特点。

据有关统计资料报道,1997年全国涂料总产量为135万吨,其中醇酸树脂涂料约为35万吨,占合成树脂的52.9%,英美等发达国家占30%~40%,居合成树脂之首[10],醇酸树脂具有优良的耐久性,光泽,保光保色性,硬度及柔韧性,用其它树脂改性后,可制成具有各种性能的涂料。

醇酸树脂本身作为制漆树脂,在空气中自动氧化干燥成膜,可制成各种清漆、色漆、各种涂料以及辅助材料成为醇酸树脂漆系统醇酸树脂也可以制成各种类型的水溶性漆,常温干燥,低温烘干,氨基树脂改性烘干漆,环氧树脂数字树脂改性,酚醛树脂改性等改性水溶性醇酸树脂,在水溶性涂料中,同样占有重要地位11]。

醇酸树脂以酯化反应为主要反应而制成。

多元醇、多元酸与脂肪酸(或油的醇解物)在反应釜内进行反应。

使用脂肪酸时,各种原料可以一起加入反应釜中直接反应。

使用油时,则油须先经过酯交换(醇解)再进行酯化制造醇酸树脂有四种基本方法[12]肪酸法;脂肪酸-油法;油稀释法;醇解法。

其中脂肪酸法与醇解法是最主要的方法。

1、脂肪酸法制造醇酸树脂脂肪酸法可以直接将多元醇与多元酸、脂肪酸进行酯化反应生成醇酸树脂。

因为脂肪酸对多元醇、苯二甲酸酐可起溶剂作用,即酯化在均相体系完成的。

⑴常规法将全部反应物同时加入反应釜内,在不断的搅拌下升温,在规定温度(220-250℃)下保持酯化,中间不断定期测定酸值与粘度,至达到规定要求时停止加热。

将树脂溶解成溶液,过滤净化。

⑵高聚物法在理论上往往认为不论投料顺序如何,由于酯交换作用的关系,同一配方最终将得到一个平衡结构的产物,实际并不如此。

多元醇的不同位置的羟基、脂肪酸的羧基、苯二甲酸酐的酐基、苯二甲酸酐形成的半酯的羧基,它们之间的反应活性不同,而且形成的酯结构之间的酯交换非常缓慢、轻微,因此制造醇酸树脂时的原料加入顺序对生产工艺是非常重要的。

配方的讨论只计算了合适的配量,至于这个醇酸树脂如何化学地结合成最好的组成,则是制造工艺的问题了。

高聚物法醇酸树脂工艺为:先将全部多元醇、苯二甲酸酐与一部分脂肪酸反应至低酸值,制成高分子链状成分,然后加入其余量的脂肪酸再反应成为低酸值树脂。

高聚物法制成的树脂粘度较常规法者为高、颜色较浅、漆膜干率与耐碱性有所提高。

2、醇解法制造醇酸树脂将油(蓖麻油除外)、甘油、苯二甲酸酐直接混合在一起加热酯化,由于油对甘油、苯二甲酸酐不能溶解,因此不能构成均相。

总是分为两相,一相是油,另一相是甘油与苯二甲酸酐的悬浮物。

在加热的情况下甘油与苯二甲酸酐逐渐反应形成聚酯。

反应至一定程度即行凝胶化,而油依然是油并没有什么反应。

所以应采取有效步骤改变这种状态,使它们能形成一相,并进行合理的化学组合。

方法是使油与甘油进行醇解生成甘油的不完全酯再与苯二甲酸酐酯化反应。

这样在酯化时就能形成均相体系,同时油的分子结构也得到改组,可以结合到缩聚的结构中去。

3、脂肪酸-油法制造醇酸树脂将脂肪酸、油、多元醇、多元酸(苯二甲酸酐)一同加入反应釜内,升温至210-280℃保持酯化至达到规定要求。

此法制得的醇酸树脂较由醇解法制得者面干快而干透慢。

而油的用量必须有一个正确的比例,否则将产生胶粒。

4、油稀释法制造醇酸树脂先以脂肪酸法或醇解法制得醇酸树脂,然后与一定数量的聚合油混合,在高温(如200℃)保持一段时间至溶合均匀。

此法主要为放长油度,制得的醇酸树脂漆有较好的涂刷性。

但漆膜较软、保色性与耐候性都较脂肪酸法与醇解法制得者差。

本文采取的是醇解法.醇解工序是醇酸树脂中制造过程中非常重要的步骤。

它影响着醇酸树脂的分子结构与分子量的分布,醇解作用的目的是制成醇的不完全脂肪酸脂。

桐油属于干性油,这类油具有较好的干燥性能,干后的涂膜不软化等优点[13],桐油在制造树脂时,有突出的优点,一是它的聚合速度快,不必先经聚合,直接可参与反应,二是桐油的干燥速度快,漆膜坚硬致密。

桐油与季戊四醇的醇解反应比较复杂,醇解产物是油的脂肪酸重新分配于两种多元醇,其组成状况还不完全清楚,以摩尔比为1:1的油与季戊四醇为例可以如下示意:不完全脂肪酸再与苯二甲酸酐酯化反应,得到醇酸树脂。

本文采用桐油作为合成的原料,希望通过本文的研究,一方面能够增加桐油在树脂领域里的应用,更好地发挥桐油基树脂的优点。

另一方面为开发桐油环保涂料做一些基础工作。

1原料、试剂与仪器1.1原料与试剂桐油(张家界金星油脂加工厂)、季戊四醇、苯酐、氢氧化钾、无水乙醇、酚酞、重铬酸钾、硫酸(均为分析纯)1.2 仪器DF-1集热式恒温磁力搅拌器(金坊市中大仪器厂)、AEG-220电子天平(日本岛津)、超声波清洗器(YAMOTO-800日本)、F-42烘箱(YAMOTO日本)、烧杯、三角瓶、碱式滴定管、漏斗、四口烧瓶、温度计(300℃)、分液漏斗、玻璃棒、容量瓶2 实验方法2.1醇酸树脂配方的计算醇酸树脂的合成是一个多元醇与多元酸的缩聚反应。

引进脂肪酸的多少决定着醇酸树脂的结构,同时脂肪酸是多碳原子结构,既改善了醇酸树脂再烃类溶剂中的溶解性,同时脂肪酸本身的结构(饱和度,含有其它基团等)也影响醇酸树脂的特性与用途。

醇酸树脂配方的设计就是为了在合成时反应尽量完成,制造工艺稳定,同时满足制漆要求。

醇酸树脂按含油多少或含苯二甲酸酐多少分为短、中、长三种油度。

生产醇酸树脂时需要一个恰当的配方以达到所要求的酯化程度、羟基值和酸值,所以在制订配方时要注意多元醇、多元酸之间的比例、要求的分子量(粘度)、酸值及制造工艺等。

可以通过计算K值以计算醇酸树脂配方,经实验验证并经过校正,得出可行的醇酸树脂配方。

在设计配方时有三个条件必须确定:①用什么油、油度为多少;②K值为多少③多元醇过量多少。

油和油度为已知,K值按下式计算;(2.11)式中eA1——油的当量数eA2——苯二甲酸酐的当量数r ——多元醇对苯二甲酸酐的比值x ——多元醇的官能度r值可由公式计算而得:r=[K(eA1+eA2)-eA1-eA2/2-eA1/3]x/eA2设每次配方计算都是以苯二甲酸酐为1mol,即eA2为2,则r=[eA1(K-4/3)+2K-1]x/2由此根据确定的K值(须根据原料调整)和油度可以求出各组分的用量,计算出所要的醇酸树脂配方。

多元醇为季戊四醇K=1则r=2-2/3eA1根据桐油本身的结构特点,容易发生聚合反应性质,本实验选择设计了30% 40% 50% 三种油度的桐油醇酸树脂配方。

根据上述公式求出各组分的用量如表1。

表1 不同油度的桐油醇酸树脂的配方设计2.2醇酸树脂合成的工艺流程将桐油、季戊四醇按配方量投入到带有搅拌器、温度计、回流冷凝器、分水器等附件的四口瓶中,通氮气,开动搅拌,当升温到120℃时,加入Na2CO3作催化剂,继续升温,并在220℃醇解1h.降温至180℃时,加入苯酐,继续升温到210℃进行酯化1h。

2.3检测指标的确定醇酸树脂是一种重要涂料用树脂,品种多,用途广泛。

通常以酸值、粘度、色度等作为醇酸树脂考察指标。

a.酸值的测定取样品0.5g,用二甲苯稀释后,用浓度为0.1mol/L的KOH-乙醇标准溶液滴定.每克树脂所消耗KOH的量就为样品的酸值,单位为mgKOH/gb.反应程度的计算p=(总酸值-树脂酸值)/总酸值c.粘度的测定(1:1溶于二甲苯,25℃,毛细管测定),称取5g样品均匀,无凝胶与结团的液体,溶于5ml二甲苯中,事先将毛细管及温度计放入恒温水浴锅中,保持恒温,用洗耳球把式样吸入到干燥洁净的粘度计管中d.色度铁钴比色计称取1.5 g重铬酸钾溶于50ml硫酸中,定容,分别取重铬酸钾溶液,作为参照标准。

2.4桐油醇酸树脂合成条件的选择2.4.1原料及配比的影响按设计好的配方比分别取30%、40%、50%三种油度的反应物,温度为200℃、反应时间为60min. 考察油度对酸值、粘度、色度的影响。

选择最佳反应油度。

2.4.2酯化反应温度对质量的影响按设计好的配方比称取30%油度的反应物,设定200℃、210℃、220℃三个不同的酯化温度,反应时间为60min.考察酯化温度对产物质量指标的影响.选择最佳反应温度.2.4.3酯化反应时间对产品质量的影响按设计好的配方比取30%油度的反应产物,在200℃下分别反应60min、90min、120min. 考察不同的反应时间对产物质量指标的影响. 选择最佳酯化时间.2.5桐油基醇酸树脂合成条件的优化采用均匀实验设计,对醇酸树脂合成的影响因素如原料配比和时间等因素进行考察,以酸值、粘度、色度为指标,选用均匀实验设计表U2(52),其因素水平见表2。