短油度水性醇酸树脂的合成工艺研究

- 格式:doc

- 大小:38.00 KB

- 文档页数:19

第三章醇酸树脂第一节概述多元醇与多元酸可以进行缩聚反应,所生成得缩聚物大分子主链上含有许多酯基(-COO-),这种聚合物称为聚酯。

涂料工业中,将脂肪酸或油脂改性得聚酯树脂称为醇酸树脂(alkyd resin),而将大分子主链上含有不饱与双键得聚酯称为不饱与聚酯,其它得聚酯则称为饱与聚酯。

这三类聚酯型大分子在涂料工业中都有重要得应用。

醇酸树脂涂料具有漆膜附着力好、光亮、丰满等特点,且具有很好得施工性。

但其涂膜较软,耐水、耐碱性欠佳。

醇酸树脂可与其她树脂(如硝化棉、氯化橡胶、环氧树脂、丙烯酸树脂、聚氨脂树脂、氨基树脂)配成多种不同性能得自干或烘干漆,广泛用于桥梁等建筑物以及机械、车辆、船舶、飞机、仪表等涂装。

此外,醇酸树脂原料易得、工艺简单,符合可持续发展得社会要求。

目前,醇酸漆仍然就是重要得涂料品种之一,其产量约占涂料工业总量得20%~25%。

第二节醇酸树脂得分类一、按改性用脂肪酸或油得干性分(1)干性油醇酸树脂:由高不饱与脂肪酸或油脂制备得醇酸树脂,可以自干或低温烘干,溶剂用200号溶剂油。

该类醇酸树脂通过氧化交联干燥成膜,从某种意义上来说, 氧化干燥得醇酸树脂也可以说就是一种改性得干性油。

干性油漆膜得干燥需要很长时间, 原因就是它们得相对分子质量较低, 需要多步反应才能形成交联得大分子。

醇酸树脂相当于“ 大分子” 得油, 只需少许交联点, 即可使漆膜干燥, 漆膜性能当然也远超过干性油漆膜。

(2)不干性油醇酸树脂:不能单独在空气中成膜,属于非氧化干燥成膜, 主要就是作增塑剂与多羟基聚合物(油)。

用作羟基组分时可与氨基树脂配制烘漆或与多异氰酸酯固化剂配制双组分自干漆。

(3)半干性油醇酸树脂:性能在干性油、不干性油醇酸树脂性能之间。

二、按醇酸树脂油度分包括长油度醇酸树脂、短油度醇酸树脂、中油度醇酸树脂。

油度表示醇酸树脂中含油量得高低。

油度(OL)得含义就是醇酸树脂配方中油脂得用量()与树脂理论产量()之比。

醇酸树脂的制备方法与工艺优化研究醇酸树脂是一种常见的高分子化合物,广泛应用于胶粘剂、涂料、塑料等领域。

其制备方法和工艺优化对于提高产品质量和降低生产成本具有重要作用。

本文将从制备方法和工艺优化两个方面探讨醇酸树脂的研究进展。

一、醇酸树脂的制备方法1. 酐法制备醇酸树脂酐法是一种常用的制备醇酸树脂的方法。

该方法以醇酸酐为原料,在催化剂的存在下进行酯化反应生成醇酸树脂。

具体步骤如下:将醇酸酐和醇酸以一定的摩尔比例混合,加入合适的催化剂,进行反应。

反应温度和时间可以根据不同的原料和产品要求进行调整。

2. 酯交换法制备醇酸树脂酯交换法是一种常见的制备醇酸树脂的方法。

该方法以醇酸酯为原料,在催化剂存在下进行酯交换反应生成醇酸树脂。

具体步骤如下:将醇酸酯和醇酸以一定的摩尔比例混合,加入合适的催化剂,进行反应。

反应温度和时间可以根据不同的原料和产品要求进行调整。

二、醇酸树脂的工艺优化研究1. 催化剂的选择和优化催化剂在醇酸树脂的合成中起着至关重要的作用。

不同的催化剂对反应速率、产品质量和产率均有影响。

因此,选择合适的催化剂并优化其用量是工艺优化的关键步骤之一。

常用的催化剂包括酸性催化剂、碱性催化剂和金属催化剂等。

应根据具体的反应类型和目标产品的要求选择适合的催化剂,通过调整催化剂的用量来达到最佳反应条件。

2. 反应条件的优化反应温度、反应时间和反应物比例是影响醇酸树脂合成过程的重要因素。

通过对反应条件的优化,可以提高反应速率和产率,减少副反应产物的生成。

合理选择反应温度和时间,控制反应物的比例,可以达到最佳反应条件。

同时,根据目标产品的要求,可以通过调整反应条件来控制醇酸树脂的分子量和物化性能。

3. 原料的优化选择醇酸树脂的性能受原料的影响较大。

选择合适的原料可以提高产品质量和产率。

在选择原料时,应考虑反应性、纯度和成本等因素。

合理选择原料组成和比例,可以进一步优化工艺条件和产品性能。

4. 工艺流程的改进醇酸树脂的制备过程中,工艺流程的改进可以提高产品的质量和降低生产成本。

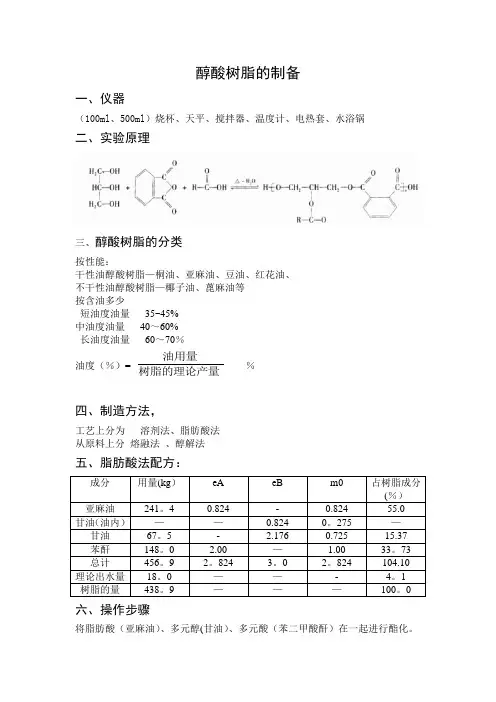

醇酸树脂的制备一、仪器(100ml 、500ml )烧杯、天平、搅拌器、温度计、电热套、水浴锅二、实验原理三、醇酸树脂的分类按性能:干性油醇酸树脂—桐油、亚麻油、豆油、红花油、 不干性油醇酸树脂—椰子油、蓖麻油等 按含油多少短油度油量 35~45% 中油度油量 40~60% 长油度油量 60~70% 油度(%)= %四、制造方法,工艺上分为 溶剂法、脂肪酸法 从原料上分 熔融法 、醇解法五、脂肪酸法配方:成分 用量(kg ) eA eB m0 占树脂成分(%) 亚麻油 241。

4 0.824 - 0.824 55.0 甘油(油内)— — 0.824 0。

275 — 甘油 67。

5 - 2.176 0.725 15.37 苯酐 148。

0 2.00 — 1.00 33。

73 总计 456。

9 2。

824 3。

0 2。

824 104.10 理论出水量 18。

0 — — - 4。

1 树脂的量438。

9———100。

0六、操作步骤将脂肪酸(亚麻油)、多元醇(甘油)、多元酸(苯二甲酸酐)在一起进行酯化。

树脂的理论产量油用量①常规法:将全部反应物加入反应容器内混合,在不断搅拌下升温,在200~250℃下保温酯化.中间不断地测定酸值和粘度,达到要求时停止加热,将树脂溶化成溶液,但这种方法制得的漆膜干燥时间慢、挠折性、附着力均不太理想.②高聚物法:先加入部分脂肪酸(40~90%)与多元醇、多元酸进行酯化,先形成链状高聚物,然后再补加余下得脂肪酸,将酯化反应完成。

所制备的树脂漆膜干燥快、挠折性、附着力、耐碱性都比常规法有所提高.醇酸树脂制备清漆醇酸清漆:又称三宝漆。

这种漆的附着力、光泽度、耐久性比前两种好。

它干燥快,硬度高,可抛光、打磨,色泽光亮。

但膜脆、耐热、抗大气性较差。

适于涂刷室内门窗、地面、家具等。

清漆的组成:成膜物质、助剂、溶剂配方操作步骤按配方中用量示,向容器中依次加入硝基纤维素、聚硅氧烷、消泡剂BYK—141、流平剂BYK-358、催干剂松香,间隔为3~5 min,低速搅拌,然后加入已分散好的助溶剂醋酸丁酯和成膜物质亚麻油中油度醇酸树脂混合液,中速搅拌15 min,再加人防腐剂、增稠剂DBP,降至低速分散10 min,用200目滤布过滤出料,醇酸树脂制备磁漆配方操作步骤将醇酸树脂称量加入反应容器中,开启搅拌,加入AT203、膨润土、钛白粉分散30 min,研磨后,加入剩余原料,搅拌15 min。

水性醇酸树脂的制备及应用性能研究水性醇酸树脂的制备及应用性能研究引言:近年来,水性涂料作为一种环保、低VOC(挥发性有机化合物)的涂料,得到了广泛的应用和发展。

其中水性醇酸树脂作为一种重要的水性树脂材料,具有良好的分散性、耐溶剂性、耐水性和优异的涂膜性能,逐渐受到人们的关注。

本文对水性醇酸树脂的制备方法和应用性能进行研究,旨在深入了解该材料在涂料领域的应用潜力。

一、水性醇酸树脂的制备方法水性醇酸树脂的制备主要包括以下几个步骤:1. 醇酸树脂酯化反应:将缩醛、缩酮等醇酸化合物与多元醇通过酯化反应进行反应,生成醇酸树脂。

2. 醇酸树脂的乳化:将醇酸树脂与适量的表面活性剂和乳化剂进行混合,通过机械剪切等方法使其分散均匀形成乳液。

3. 乳化液的稳定:通过调节pH值、溶剂选择等方法,使乳液达到稳定的状态。

4. 乳液的固化:将乳液导入反应釜中,在适当的温度和时间下进行固化,得到水性醇酸树脂。

二、水性醇酸树脂的应用性能1. 分散性能:水性醇酸树脂具有良好的悬浮性和分散性,能够与颜料等进行良好的分散,使涂料颜色均匀,涂膜光亮。

2. 耐溶剂性能:水性醇酸树脂在受到溶剂的刺激下能保持其涂膜完整性,不发生溶胀、起皮等现象。

3. 耐水性能:水性醇酸树脂具有良好的耐水性能,涂膜在潮湿环境中能保持稳定,不发生开裂、剥落等现象。

4. 涂膜性能:水性醇酸树脂具有优良的涂膜性能,涂膜坚硬、耐磨损、耐候性好,能够满足各类涂料的需求。

三、水性醇酸树脂的应用领域1. 汽车涂装:水性醇酸树脂作为涂料的基础材料,能够很好地满足汽车涂装领域的环保要求,同时具有良好的涂膜性能,能够提高汽车涂层的耐候性和耐腐蚀性。

2. 木器涂装:水性醇酸树脂能够与木材表面产生良好的结合,形成坚韧的涂膜,具有良好的耐磨损性和耐久性,广泛应用于木器涂装领域。

3. 金属涂装:水性醇酸树脂具有较好的防腐性能和耐磨性能,适用于金属涂装领域,能够提高金属涂层的耐候性和抗腐蚀性。

水性醇酸树脂的合成及影响因素研究进展综述了水性醇酸树脂的制备方法和应用。

介绍了油、单体、乳化剂、中和剂、助溶剂、醇的种类及其用量、酸值、油度、不同反应温度对水性醇酸树脂性能的影响,并对其应用前景进行了展望。

标签:醇酸树脂;乳化法;影响因素水性醇酸树脂是由醇酸树脂水性化得到的一种树脂,具有耐腐蚀性、耐候性和快干性等,又同时具有一定柔韧性和较好的抗冲击性能,可广泛用作涂料和胶粘剂[1~3]。

由于引入了亲水基团,因而其耐水性比传统溶剂型醇酸树脂略差;由于水性醇酸树脂含有大量可进一步常温反应的双键,使交联度增加,所以其耐水性比丙烯酸酯类聚合物乳液的耐水性好。

Dhoke S K 等[4]以二甲基乙醇胺(DMEA)为中间介质,氨基树脂(HMMM)作为交联剂,以醇酸树脂为基本原料制备了性能良好的水性防腐性涂料。

与其他涂料相比,水性醇酸树脂涂料还具有兼容性、保光性和耐水性[5,6],降低了火灾事故的发生率,并且较容易用水稀释和清洗[7]。

随着社会的不断发展,环保问题越来越受到人们的重视,化工企业排放的物质也对环境污染造成一定的影响,因而研制挥发性有机物(VOC)[8]含量低的水性醇酸树脂已成为重要的发展方向。

本文对醇酸树脂的水性化研究进展进行了较全面的综述。

1 水性醇酸树脂的合成工艺最早的水分散型醇酸树脂是由英国公司[9~12]提出的,合成水性醇酸树脂的关键在于将醇酸树脂水性化。

将油溶性树脂转变为水溶性树脂,一般采用在高分子化合物的结构上引入亲水性极性基团的化学方法,进而获得水溶性树脂。

根据是否添加表面活性剂将制备方法分为外乳法和内乳法。

1.1 内乳法内乳法是不添加表面活性剂达到树脂分散于水中的目的,即达到水性化。

根据乳化方法可分为3种。

1.1.1 成盐法该方法首先选择一种溶剂作为共溶剂,在共溶剂里通过聚合反应,在醇酸树脂中引入一定量的强亲水基团,然后用酸或碱中和成盐,加水稀释。

成盐法属于最常用的一种方法,应用比较广泛。

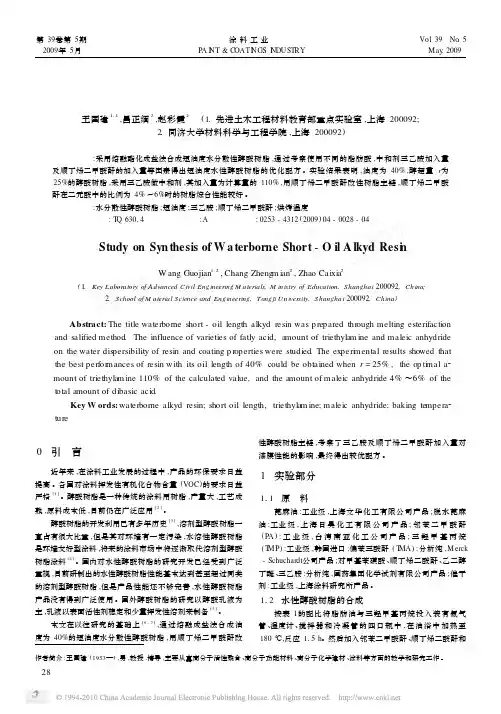

短油度水性醇酸树脂的合成工艺研究第23卷第1期材料开发与应用?45?文章编号:1003-1545(2008)01—0045-06短油度水性醇酸树脂的合成工艺研究王国建,赵彩霞,詹志伟(1.先进土木工程材料教育部重点实验室,上海2000922.同济大学材料科学与工程学院,上海200092)摘要:采用熔融聚合成盐法合成短油度水性醇酸树脂,考察了醇超量r,聚合阶段酸值和终点酸值,分子量及分布,偏苯三酸酐的加入量等对树脂水分散性及漆膜性能的影响.试验结果表明,醇超量r在25,聚合阶段酸值控制在20mgKOH/g,终点酸值在55~65mgKOH/g,偏苯三酸酐加入量为二元酸摩尔量的1/4~1/5范围时树脂综合性能较好.分子量及分布对树脂水分散性及漆膜性能影响较大,控制数均分子量在2500左右,分子量分布系数在12左右为宜.关键词:水性醇酸树脂;短油度;合成.中图分类号:TQ633.2文献标识码:A20世纪70年代以来,各工业发达国家致力于开发无污染,低能耗型涂料,水性涂料,粉末涂料,高固体分涂料以及辐射固化涂料成为新的发展趋势[1].其中水性涂料是以水为分散介质,具有无毒,无味,不燃,廉价,易于施工等特点[2],必将成为21世纪国内外涂料市场的主角J.醇酸树脂是最重要的涂料用树脂,其原料来源广泛,配方灵活,便于通过各种改性而赋予各种特性,几乎可以应用于所有类型涂料之中.醇酸树脂的另一优势是它基本不依赖于石油产品J, 作为一种重要的战略物资,石油价格和供应量受国际形势的影响很大,因此,醇酸树脂具有得天独厚的价格优势,它的水性化具有重大意义.本文采用熔融聚合成盐法合成水性醇酸树脂,主要考察了醇超量r,聚合阶段酸值和终点酸值,分子量及分布,偏苯三酸酐的加入量等对树脂水分散性及漆膜性能的影响.1试验1.1原料蓖麻油:工业级,内蒙古通辽化工有限公司生产;邻苯二甲酸酐(PA):工业级,台湾南亚化工公司生产;三羟甲基丙烷(TMP):工业级,韩国进口;偏苯三酸酐(TMA):分析纯,Merck—Schu—chardt公司生产;对甲基苯磺酸:分析纯;顺丁烯二酸酐:分析纯;乙二醇丁醚:分析纯;三乙胺:分析纯,均为国药集团化学试剂有限公司生产;催干剂:工业级,上海涂料研究所生产.1.2试验过程按一定的配比将蓖麻油与三羟甲基丙烷投入装有氮气管,温度计,搅拌器和冷凝管的四口瓶中,在油浴中加热至180℃,反应1.5h.然后加入一定量的邻苯二甲酸酐,顺丁烯二酸酐和催化剂,并安装油水分离器,逐步升温至220~230℃,每隔1h测定体系酸值.待酸值合格后,降温至180℃,加入偏苯三酸酐,反应1.5h,测定酸值,计算中和剂的量.降温至100℃,撤去油水分离器和氮气,加入一定量的助溶剂和中和剂,反应0.5h后出料.按一定配比加入去离子水配制成醇酸树脂水分散液,密封保存.1.3性能测试固含量按GB1725—79《涂料固体含量测定法》规定的方法进行测定;粘度按GB/T10247—88《粘度测试方法》规定的方法用用旋转粘度计测定;漆膜制备按GB1727—92《漆膜一般制备法》规定的方法进行,在100℃下烘干成膜;漆膜耐水性测试按照GB/T1733—93《漆膜耐水性测定法》规定的方法进行;耐酸性按GB1763—79《漆膜耐化学试剂性测定法》规定的方法进行;漆膜附着力测试按照GB1720—89《漆膜附着力测定法》规定的方法进行;漆膜耐冲击性能测试按照收稿Et期:2007—08—17作者简介:王国建,男,1953年生,同济大学材料科学与工程学院副院长,博士生导师.?46?材料开发与应用2008年2月GB/T1732—93《漆膜耐冲击测定法》的规定进行;漆膜铅笔硬度测试按GB/T6739—1996《涂膜硬度铅笔测定法》规定的方法进行;漆膜摆杆硬度按GB/T1730—93《漆膜硬度测定法摆杆阻尼试验》使用双摆杆式阻尼计测定.2结果与讨论采用熔融聚合成盐法合成油度为40的短油度蓖麻油水性醇酸树脂,树脂清漆固含量在30~40范围,粘度在4.5Pa?S左右.反应历程如图1所示,主要分为醇解,聚合,羧基化及中和成盐4个步骤.2.2醇超量的确定醇超量r表示的是实际反应时多元醇的羟基对多元酸羧基过量的摩尔比,在醇酸树脂的配方2.1工艺过程选择CH2OHCH2—00CRRCOOCH2CH2OHllllHoCH2一C-CH2OH+H—O0CR——HoCH2一C-CH2OH+fH—O0CRllllC2HCH2—00CRC2HsCH2—00CR(1)醇解(A)n(A)+nc—HHC/\O+09HC//C(B)C2HH2CCH2OO CH200C c—H(2)聚合H00C㈣C~Hs)3N一一c—H ().C—OH2nH2OC00H(C) (3)羟基化G—OH2C--OCH2OOCRC2H./∞∞l/\>5\vH(C21-15).().N-(4)中和成盐图1工艺反应历程图C00HG—ONH(C2)3第23卷第1期王国建等:短油度水性醇酸树脂的合成工艺研究?47? 设计中经常用它来调整体系的平均官能度,防止凝胶.此外醇超量还会影响到醇解反应和酯化反应的进程,醇酸树脂的分子结构以及分子量和分子量分布,进而影响树脂结构和涂膜性能.r计算公式如下:根据陈世杰介绍的配方设计方法嗍,结合以往研究的经验嘲,可以计算出本体系的理论醇超量为23.然而实际合成中,熔融聚合使得体系粘度较大,物料无法充分混合,同时还存在苯酐及三羟的少量挥发,组分比例发生变化.按照理论醇超量合成出来的树脂水分散性很差,静置几小时后严重分层.于是进一步增加多元醇用量,合成出醇超量分别为25,30和35的水性醇酸树脂,研究醇超量对树脂及漆膜性能的影响,结果如表1所示.表1醇超量对树脂性能的影响从表1可以看出,醇超量越大,亲水的羟基基团比例也变大,树脂的水分散性越好,但醇超量过大,会导致分子量过低,漆膜性能下降.别外,选用的多元醇是一个三官能度的单体,醇的比例过高还会增加局部凝胶的可能性.从硬度和附着力来看,随着醇超量的增加,羟基的比例在增加,而带有苯环的羧基的比例在下降,这样就造成整个链的刚性下降,所以硬度和附着力逐渐变差.综合考虑各种因素的影响,以下试验中选定的醇超量均为25.2.3聚合阶段酸值的确定2.3.1酸值变化情况待醇解反应结束后,将邻苯二甲酸酐和少量顺丁烯二酸酐加入到反应体系中进行缩聚反应. 邻苯二甲酸酐的开环反应温度很低,约在160℃以下,且是放热反应.反应初期可先在180~200℃保持一段时间,然后逐步升温至220~230℃.温度过高,树脂容易发生氧化,颜色变深,并且还有可能因为局部反应剧烈而发生凝胶.少量顺丁烯二酸酐可以明显改善树脂的水分散性, 但加入量太大,容易因体系黏度增大而发生凝胶. 一般为二元酸总摩尔量的8为宜.醇酸树脂的聚合过程遵循逐步聚合的原理,分子量随反应程度的增加而增加.图2表示的是聚合过程中体系酸值及反应程度随反应时间的变化情况,其中:反应程度P一丝堕嘉(2)反应时间/min图2酯化酸值及反应程度随时问变化情况可以看出,反应初期酸值下降较快,这一阶段以脂肪酸单甘油酯或脂肪酸二甘油酯与酸酐小分子之间缩合生成大分子的反应为主.之后酸值下降逐渐平缓,反应程度逐渐变大,分子量增加,体系粘度变大,主要是生成的大分子之间的聚酯化反应;如果酸值继续下降至10以下,很容易出现凝胶.2.3.2聚合阶段酸值对树脂性能的影响控制聚合阶段酸值分别为40,30,25,20和15mgKOH/g左右,考察其对树脂性能的影响,结果见表2和图3.?48?材料开发与应用2008年2月在水性醇酸树脂的研究中,树脂的水分散性与漆膜性能要求经常是相互矛盾的,两者很难同时达到最优,需权衡考虑.从表2可以看出,聚合阶段酸值越高,树脂的水分散性越好.这是由于酸值高的树脂,反应程度较小,分子量小,同时主链上分布的亲水性基团较多,水分散性好.样品M4O水分散性最好,可以与水任意比例混合而始终透明.样品M15由于分子量较大,水分散性很差,通过显微镜观察发现其水分散液中有大量聚集颗粒.水分散性好的a)Ml40树脂则颗粒分散均匀,粒径较小.同时说明醇酸树脂的水分散液并不是水的真溶液,而是在亲水基团的作用下,以细小的颗粒分散于水中.此外,分子量分布系数对树脂的水分散性也有较大影响,一般来讲,较宽的分子量分布有利于提高水分散性,这是因为小分子量的物质可以起到助溶剂的作用.然而分子量分布过宽,树脂反而水分散性变差,如M3O样品的水分散液不再透明,成为白色乳液.b)Ml30d)M120e)Ml15图3醇酸树脂显微镜照片100×从表3可以看出,聚合阶段酸值越低,树脂反应程度越大,分子量增加,漆膜硬度增加,附着力, 耐水耐酸性也有所提高.当酸值降到15以下时, 树脂分子量很高,漆膜柔韧性会有所下降,表现为抗冲击性不合格,有细微裂纹;并且由于体系粘度较大,出现局部反应不均匀导致分子量分布出现双峰.从综合性能考虑,认为聚合阶段酸值在20 mgKOH/g左右,分子量在2500左右,分子量分布系数在12左右,可以得到性能较好的水性醇酸树脂.2.4水性单体的选择及终点酸值的确定水性单体的作用就是在醇酸树脂的结构中引人羧基,氨基等亲水性基团,提高树脂的水分散第23卷第1期王国建等:短油度水性醇酸树脂的合成工艺研究?49? Ml4OMl30Ml25Ml2OM115表面光滑少量气泡表面光滑少量气泡表面光滑有气泡表面光滑少量针孔大量针孔合格漆落HB..ssz严重发白合格合格合格合格合格合格合格微裂纹HO.69144HO.73240HO.742402HO.83144稍微发白通过通过略微发白有锈点性.最常用的是通过使用偏苯三酸酐改性得到水分散性醇酸树脂,利用树脂分子上的羟基与酸酐反应.偏苯三酸酐有3个羧基,其中两个羧基形成酐与苯酐相似,第3个羧基与间苯二甲酸的第2个羧基相似.偏苯三酸酐酯化反应速率比间, 对苯二甲酸快,介于苯酐与顺酐之间,且3个羧基的反应温度明显低于同类羧酸的,有利于酯化反应.通过偏苯三酸酐引入羧基不仅可提高树脂的亲水性,也可增大交联密度.当缩聚反应进行到一定程度后,将温度降至180℃以下,加入偏苯三酸酐与未反应的羟基继续反应.若没有降温直接在酯化温度加入,反应速度过快会出现凝胶现象,这是因为在高温下,偏苯三酸酐中的间位羧基也会参加反应,这样就容易导致交联结构形成,进而发生凝胶.在降到180℃时再加入偏苯三酸酐,可以保证粘度不会太大,有利于控制反应的进程;同时未反应的间位羧基可以增加树脂的亲水羧基含量,提高树脂水分散性.二元酸/偏苯的比例控制在4~5时,树脂的性能较好.当偏苯三酸酐加入量过少时,酸值较小,中和后高分子链上的亲水性基团数量较少,树脂的水分散性能不好,放置时间久了会分层,而且由于亲水能力不够,成膜时不能很好的流平,结果膜表面发黄,出现缩孔(见表4).当偏苯三酸酐的加入量较大时,易形成部分体型结构,能够提高漆膜耐水性,同时高分子主链中刚性苯环结构多, 漆膜的硬度好.当沿主链分布的未反应的羧基足够多时,形成的醇酸树脂亲水性好,有利于保持在水分散体系中的稳定性.不过若偏苯三酸酐加入量过多,很难反应完全,中和后会有沉淀物,并且容易产生局部交联反应,导致体系粘度太大,甚至凝胶,无法中和分散.综合表4中结果可见,二元酸/偏苯为4和5时,可得到水分散性好,且成膜性能良好的水性醇酸树脂.表4二元酸/偏苯比例对醇酸树脂性能的影响终点酸值对于得到的醇酸树脂的水分散性影响较大.当终点酸值比较低时,醇酸树脂分子链上分布的可以成盐的羧基比较少,同时树脂的分子量较大,树脂的水分散性差;终点酸值较大时, 分子链上可以成盐的羧基就会增多,水分散性好. 从综合性能考虑,终点酸值一般控制在55~65 mgKOH/g,得到的水性醇酸树脂的性能较好.3结论(1)醇超量是水性醇酸树脂合成中重要的工艺参数,主要用来调节体系的平均官能度,防止凝胶.醇超量在25时树脂综合性能较好,过高则树脂水分散性好但漆膜性能下降,过低则树脂水?5O?材料开发与应用2008年2月分散液很容易分层.(2)聚合阶段酸值的大小可以用来表示缩聚反应程度的高低,与分子量密切相关,对树脂的水分散性及漆膜性能影响较大.一般聚合阶段酸值控制在20mgKOH/g左右为宜.(3)偏苯三酸酐加入时温度要低于180℃,这样其未反应的间位羧基可以提高树脂亲水基团的比例,提高水分散性.偏苯三酸酐的加入量控制到二元酸摩尔量的1/4~1/5,终点酸值在55~65 mgKOH/g时,能得到性能较好的水性醇酸树脂.(4)树脂的分子量及分子量分布对其水分散性及漆膜性能也有很大影响,分子量在2500左右,分子量分布系数在12左右,树脂性能较好. (5)经过工艺条件优化得到的水性醇酸树脂水分散性较好,可经水无限比例稀释,漆膜附着力为1级,铅笔硬度为H,摆杆硬度0.74左右,抗冲击性合格,耐水性长达1O天,耐酸性大于48h.参考文献:.E1]KeithDW.Paintandcoatings:amatureindustry intransition[J].ProgPolymSci,1997,22(2):203~245.E2-1OmelSI,ChenkoSO,TryhubNM.Proepectsof investigationandproductionofwaterbornepaint—workmaterialsEJ].MaterialsScience,2001,37(5): 791~8Ol_[3]孙全楼,谢晖,黄莉.醇酸树脂水性化研究进展EJ].化工时刊,2007,21(2):31~36.[43胡涛,陈美龄,高宏.水性醇酸树脂涂料的研究及应用EJ3.涂料工业,2004,34(6):48~5O.E5-1陈士杰.涂料工艺第一分册(增订本)[M].北京:化学工业出版社,1994.291~54l_E63王国建,刘洋,王丽娟.水分散型醇酸树脂的合成及性能研究[J].广东化工,2007,34(1):13~16.SynthesisofAShort-oilWaterborneAlkydResinW_ANGGuo-jian,一,ZHA0Cai—xia.,ZHANZhi—wei.(1.KeyLaboratoryofAdvancedCivilEngineeringMaterials,MinistryofEduc ation,Shanghai200092,China;2.SchoolofMaterialSci—enceandEngineering,TongjiUniversity,Shanghai200092,China) Abstract:Theshort—oillengthwaterbornealkydresinwaspreparedthroughm eltingesterifactionandsalifiedmethod.The influenceofalcoholsurplusr,acidvalueinpolymerizationstageandfinalacidva lue,molecularweightanddistribution,the amountoftrimelliticanhydride(TMA)onthewaterdispersibilityofresinandco atingpropertieswerestudied.Theexper—imentalresultsshowedthatresinwithbestperformancescouldbeobtainedwhe nr一25,acidvalueinpolymerizationstagewas20mgKOH/g,finalacidvaluewas55~65mgKOH/g,andtheamountofTMAwas1/4~1/5ofthemolarof dicarboxylicacid.Molecularweightanddistributionhadgreatinfluenceonthe propertiesofresin.Normallytheappropri—atenumberaveragemolecularweightwasaround2500,anddistributioncoeffic ientwasaround12.Keywords:Waterbornealkydresin;Shortoillength;Synthesis(上接第44页) SurfacaTreatmentandDippingProcrssofKevlarFiber SHENMing—xia,LJHong—xiang,YANGKai—yu,CHENQing—rain. (1.CollegeofMaterialsScienceandEngineering,HohaiUniversity,Nanjing21 0098,China;2.DepartmentofPolymerScience&Engi—neering,NanjingUniversity,Nanjing210093,China)Abstract:TheadhesionpropertiesofkevlararestudiedwithHpullmethodandbe ndingfatiguerestofKevlarreinforcedrubber.Theinfluencesofsynthesis,RFLingredient,reactiontime,anddippingp rocessoftheKevlarfiberonstaticand dynamicadhesionpropertiesthefiberreinforcedrubberofareinvestigated”Th eresultsindicatethatwithepoxyresinor mixtureofepoxyanddiisocyanateinthefirstbath,andtheRFLinthesecondbath orwithepoxymodifiedRFLbeingdi—rectlyusedinonebathonly,theinterfaceofKevlerandrubbercanbeimprovedeff ectively.Keywords::Kevlar;Surfacetreatment;RFL;Dipping。