醇酸树脂的合成工艺教学内容

- 格式:doc

- 大小:736.50 KB

- 文档页数:31

第二章21醇酸树脂的生产

醇酸树脂是以烃类活性聚合物,它们主要用作浸渍树脂、充填树脂、

固化树脂及涂料底料,与各种固化剂如甲醛交联而形成的热稳定、耐腐蚀、导电、耐高温的无机树脂。

醇酸树脂是一种由醇酸和其他特殊单体聚合而

成的活性聚合物,具有优良的耐酸性、耐碱性、耐温性以及高抗磨性能。

生产醇酸树脂的工艺原理是将苯醇、苯醛、聚氯丙烯和甲醛等原料,

通过加热和分子重新构整,形成一种含有氢原子的活性聚合物。

生产醇酸

树脂的大致工艺流程主要有原料准备配料、乳化、加催化剂、热催化、聚

合反应、萃取、干燥等。

1.原料准备配料:醇酸树脂的原料主要有聚醚醇、聚氯丙烯、苯醇及

甲醛等有机物,一般采用蒸馏的原料,配料时均采取喷射混合的方式,以

确保原料的均匀性和质量。

2.乳化:将原料完全混合均匀,采用研磨机进行乳化,乳化过程中可

以添加乳化剂,促进原料的完全混匀和稳定乳液的形成。

3.加入催化剂:加入合适的催化剂,催化剂可加快醇酸树脂的聚合反应,增加树脂分子量,并保证树脂的热稳定性。

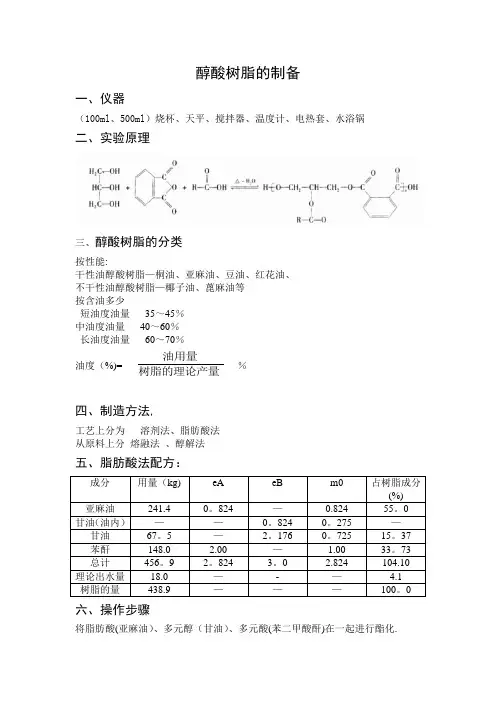

醇酸树脂的制备一、仪器(100ml 、500ml )烧杯、天平、搅拌器、温度计、电热套、水浴锅二、实验原理三、醇酸树脂的分类按性能:干性油醇酸树脂—桐油、亚麻油、豆油、红花油、 不干性油醇酸树脂—椰子油、蓖麻油等 按含油多少短油度油量 35~45% 中油度油量 40~60% 长油度油量 60~70% 油度(%)= %四、制造方法,工艺上分为 溶剂法、脂肪酸法 从原料上分 熔融法 、醇解法五、脂肪酸法配方:成分 用量(kg) eA eB m0 占树脂成分(%) 亚麻油 241.4 0。

824 — 0.824 55。

0 甘油(油内)— — 0。

824 0。

275 — 甘油 67。

5 — 2。

176 0。

725 15。

37 苯酐 148.0 2.00 — 1.00 33。

73 总计 456。

9 2。

824 3。

0 2.824 104.10 理论出水量 18.0 — - — 4.1 树脂的量438.9———100。

0六、操作步骤将脂肪酸(亚麻油)、多元醇(甘油)、多元酸(苯二甲酸酐)在一起进行酯化.树脂的理论产量油用量①常规法:将全部反应物加入反应容器内混合,在不断搅拌下升温,在200~250℃下保温酯化。

中间不断地测定酸值和粘度,达到要求时停止加热,将树脂溶化成溶液,但这种方法制得的漆膜干燥时间慢、挠折性、附着力均不太理想。

②高聚物法:先加入部分脂肪酸(40~90%)与多元醇、多元酸进行酯化,先形成链状高聚物,然后再补加余下得脂肪酸,将酯化反应完成。

所制备的树脂漆膜干燥快、挠折性、附着力、耐碱性都比常规法有所提高。

醇酸树脂制备清漆醇酸清漆:又称三宝漆。

这种漆的附着力、光泽度、耐久性比前两种好。

它干燥快,硬度高,可抛光、打磨,色泽光亮。

但膜脆、耐热、抗大气性较差。

适于涂刷室内门窗、地面、家具等.清漆的组成:成膜物质、助剂、溶剂配方操作步骤按配方中用量示,向容器中依次加入硝基纤维素、聚硅氧烷、消泡剂BYK-141、流平剂BYK-358、催干剂松香,间隔为3~5 min,低速搅拌,然后加入已分散好的助溶剂醋酸丁酯和成膜物质亚麻油中油度醇酸树脂混合液,中速搅拌15 min,再加人防腐剂、增稠剂DBP,降至低速分散10 min,用200目滤布过滤出料,醇酸树脂制备磁漆配方操作步骤将醇酸树脂称量加入反应容器中,开启搅拌,加入AT203、膨润土、钛白粉分散30 min,研磨后,加入剩余原料,搅拌15 min。

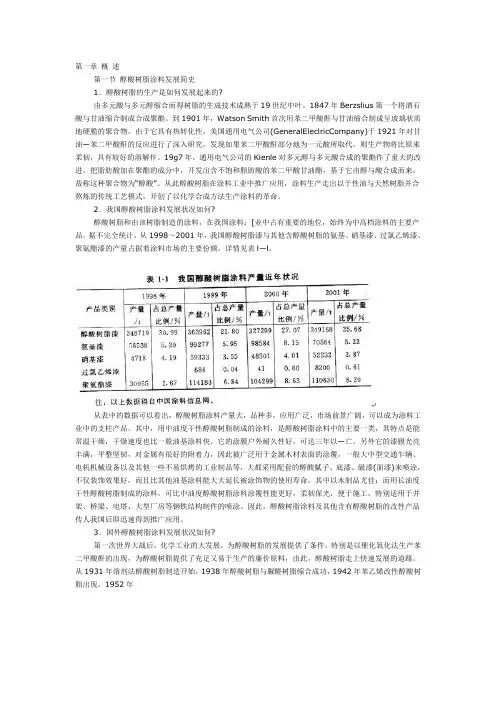

第一章概述第一节醇酸树脂涂料发展简史1.醇酸树脂的生产是如何发展起来的?由多元酸与多元醇缩合而得树脂的生成技术成熟于19世纪中叶。

1847年Berzslius第一个将酒石酸与甘油缩合制成合成聚酯。

到1901年,Watson Smith首次用苯二甲酸酐与甘油缩合制成呈玻璃状质地硬脆的聚合物。

由于它具有热转化性,美国通用电气公司(GeneralEleclricCompany)于1921年对甘油—苯二甲酸酐的反应进行了深入研究,发现如果苯二甲酸酐部分地为一元酸所取代,则生产物将比原来柔韧,具有较好的溶解忭。

19g7年,通用电气公司的Kienle对多元醇与多元酸合成的聚酯作了重大的改进,把脂肪酸加在聚酯的成分中,开发出含不饱和脂肪酸的苯二甲酸甘油酯,基于它由醇与酸合成而来,故称这种聚合物为“醇酸”。

从此醇酸树脂在涂料工业中推广应用,涂料生产走出以于性油与天然树脂并合熬炼的传统工艺模式,开创了以化学合成方法生产涂料的革命。

2.我国醇酸树脂涂料发展状况如何?醇酸树脂和由该树脂制造的涂料,在我国涂料:[业中占有重要的地位,始终为中高档涂料的主要产品。

据不完全统计,从1998~2001年,我国醇酸树脂漆与其他含醇酸树脂的氨基、硝基漆、过氯乙烯漆、聚氨酯漆的产量占据着涂料市场的主要份额,详情见表l—l。

从表中的数据可以看出,醇酸树脂涂料产量大,品种多,应用广泛,市场前景广阔,可以成为涂料工业中的支柱产品。

其中,用中油度干性醇酸树脂制成的涂料,是醇酸树脂涂料中的主要一类,其特点是能常温干燥,干燥速度也比一般油基涂料快。

它的涂膜户外耐久性好,可达三年以—亡。

另外它的漆膜光亮丰满,平整坚韧,对金属有很好的附着力,因此被广泛用于金属木材表面的涂覆,一般大中型交通乍辆、电机机械设备以及其他一些不易烘烤的工业制品等,大都采用配套的醇酸腻子、底漆、磁漆(面漆)来喷涂,不仅装饰效果好,而且比其他油基涂料能大大延长被涂饰物的使用寿命,其中以木制品尤佳;而用长油度干性醇酸树脂制成的涂料,可比中油度醇酸树脂涂料涂覆性能更好,柔韧保光,便于施工,特别适用于井架、桥梁、电塔、大型厂房等钢铁结构制件的喷涂。

醇酸树脂生产工艺

醇酸树脂是一种广泛应用于涂料、胶黏剂等领域的重要化工产品,其生产工艺主要包括原料准备、酯化反应、净化和精馏等步骤。

以下是醇酸树脂生产工艺的简要介绍。

1. 原料准备:醇酸树脂的主要原料包括醇类和酸类,其中醇类可以选择甘油、丙二醇等多种醇类,酸类可以选择适当的有机酸。

在原料准备阶段,需要精确称量和混合所需的醇类和酸类,以满足特定产品的配方要求。

2. 酯化反应:酯化反应是醇酸树脂的关键步骤,在反应容器中加入混合的醇类和酸类原料,同时加入适量的催化剂,如硫酸、磷酸等,进行酯化反应。

反应过程一般在高温和高压条件下进行,反应温度和时间会根据具体产品的要求进行控制。

酯化反应完成后,产生的醇酸树脂会呈现出特定的物化性质。

3. 净化:酯化反应后,需要进行净化步骤来除去不纯物质,以得到纯净的醇酸树脂。

净化的方法可以采用多种方式,如溶剂萃取、过滤、洗涤等。

通过这些净化过程,可以有效地去除杂质,提高产品的纯度和质量。

4. 精馏:精馏是醇酸树脂生产的最后一个步骤,主要是通过蒸馏将醇酸树脂从溶剂和其他低沸点物质中分离出来。

一般情况下,会采用真空蒸馏的方式,以降低醇酸树脂的熔点和蒸馏温度,从而实现更高效的分离纯化。

精馏后得到的醇酸树脂可以用于进一步加工和使用。

总的来说,醇酸树脂的生产工艺包括原料准备、酯化反应、净化和精馏等步骤。

通过这些步骤的合理操作和控制,可以获得优质的醇酸树脂产品,满足不同领域的需求。

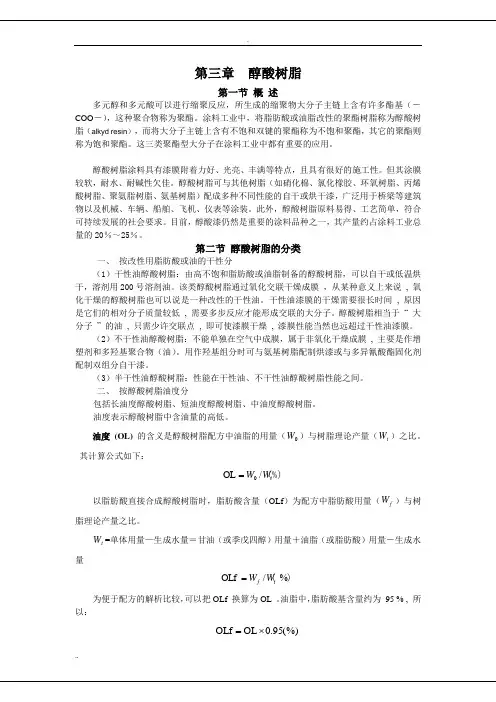

第三章 醇酸树脂第一节 概 述多元醇和多元酸可以进行缩聚反应,所生成的缩聚物大分子主链上含有许多酯基(-COO -),这种聚合物称为聚酯。

涂料工业中,将脂肪酸或油脂改性的聚酯树脂称为醇酸树脂(alkyd resin ),而将大分子主链上含有不饱和双键的聚酯称为不饱和聚酯,其它的聚酯则称为饱和聚酯。

这三类聚酯型大分子在涂料工业中都有重要的应用。

醇酸树脂涂料具有漆膜附着力好、光亮、丰满等特点,且具有很好的施工性。

但其涂膜较软,耐水、耐碱性欠佳。

醇酸树脂可与其他树脂(如硝化棉、氯化橡胶、环氧树脂、丙烯酸树脂、聚氨脂树脂、氨基树脂)配成多种不同性能的自干或烘干漆,广泛用于桥梁等建筑物以及机械、车辆、船舶、飞机、仪表等涂装。

此外,醇酸树脂原料易得、工艺简单,符合可持续发展的社会要求。

目前,醇酸漆仍然是重要的涂料品种之一,其产量约占涂料工业总量的20%~25%。

第二节 醇酸树脂的分类一、 按改性用脂肪酸或油的干性分(1)干性油醇酸树脂:由高不饱和脂肪酸或油脂制备的醇酸树脂,可以自干或低温烘干,溶剂用200号溶剂油。

该类醇酸树脂通过氧化交联干燥成膜 ,从某种意义上来说 , 氧化干燥的醇酸树脂也可以说是一种改性的干性油。

干性油漆膜的干燥需要很长时间 , 原因是它们的相对分子质量较低 , 需要多步反应才能形成交联的大分子。

醇酸树脂相当于 “ 大分子 ” 的油 , 只需少许交联点 , 即可使漆膜干燥 , 漆膜性能当然也远超过干性油漆膜。

(2)不干性油醇酸树脂:不能单独在空气中成膜,属于非氧化干燥成膜 , 主要是作增塑剂和多羟基聚合物(油)。

用作羟基组分时可与氨基树脂配制烘漆或与多异氰酸酯固化剂配制双组分自干漆。

(3)半干性油醇酸树脂:性能在干性油、不干性油醇酸树脂性能之间。

二、 按醇酸树脂油度分包括长油度醇酸树脂、短油度醇酸树脂、中油度醇酸树脂。

油度表示醇酸树脂中含油量的高低。

油度 (OL) 的含义是醇酸树脂配方中油脂的用量(0W )与树脂理论产量(t W )之比。

醇酸树脂的制备方法与工艺优化研究醇酸树脂是一种常见的高分子化合物,广泛应用于胶粘剂、涂料、塑料等领域。

其制备方法和工艺优化对于提高产品质量和降低生产成本具有重要作用。

本文将从制备方法和工艺优化两个方面探讨醇酸树脂的研究进展。

一、醇酸树脂的制备方法1. 酐法制备醇酸树脂酐法是一种常用的制备醇酸树脂的方法。

该方法以醇酸酐为原料,在催化剂的存在下进行酯化反应生成醇酸树脂。

具体步骤如下:将醇酸酐和醇酸以一定的摩尔比例混合,加入合适的催化剂,进行反应。

反应温度和时间可以根据不同的原料和产品要求进行调整。

2. 酯交换法制备醇酸树脂酯交换法是一种常见的制备醇酸树脂的方法。

该方法以醇酸酯为原料,在催化剂存在下进行酯交换反应生成醇酸树脂。

具体步骤如下:将醇酸酯和醇酸以一定的摩尔比例混合,加入合适的催化剂,进行反应。

反应温度和时间可以根据不同的原料和产品要求进行调整。

二、醇酸树脂的工艺优化研究1. 催化剂的选择和优化催化剂在醇酸树脂的合成中起着至关重要的作用。

不同的催化剂对反应速率、产品质量和产率均有影响。

因此,选择合适的催化剂并优化其用量是工艺优化的关键步骤之一。

常用的催化剂包括酸性催化剂、碱性催化剂和金属催化剂等。

应根据具体的反应类型和目标产品的要求选择适合的催化剂,通过调整催化剂的用量来达到最佳反应条件。

2. 反应条件的优化反应温度、反应时间和反应物比例是影响醇酸树脂合成过程的重要因素。

通过对反应条件的优化,可以提高反应速率和产率,减少副反应产物的生成。

合理选择反应温度和时间,控制反应物的比例,可以达到最佳反应条件。

同时,根据目标产品的要求,可以通过调整反应条件来控制醇酸树脂的分子量和物化性能。

3. 原料的优化选择醇酸树脂的性能受原料的影响较大。

选择合适的原料可以提高产品质量和产率。

在选择原料时,应考虑反应性、纯度和成本等因素。

合理选择原料组成和比例,可以进一步优化工艺条件和产品性能。

4. 工艺流程的改进醇酸树脂的制备过程中,工艺流程的改进可以提高产品的质量和降低生产成本。

项目2 涂料用树脂的制备子项目1 醇酸树脂的制造上一节课内容回顾配方分析与计算油度的概念热炼机理教学目标4,了解醇酸树脂的分类和主要用途.1,掌握醇酸树脂的油度划分和计算方法.2,掌握醇酸树脂的制备方法.3,了解生产醇酸树脂的主要原料.一,生产醇酸树脂的主要原料多元醇单元酸多元酸二,醇酸树脂的分类和主要用途自干型醇酸树脂无油醇酸树脂挥发性漆用醇酸树脂二聚酸改性醇酸树脂触变型醇酸树脂有机单体等改性醇酸树脂烘干型醇酸树脂三,醇酸树脂的油度划分和计算方法醇酸树脂油度的划分醇酸树脂的油度计算方法四,醇酸树脂的制备醇酸树脂的制备方法影响制备醇酸树脂的各种因素醇酸树脂生产过程实例醇解终点的控制方法酸值-粘度-时间对树脂反应终点的关系课堂小结一,生产醇酸树脂的主要原料二,醇酸树脂的分类和主要用途三,醇酸树脂的油度划分和计算方法四,醇酸树脂的制备作业现要设计一个42%油度的茶籽油甘油醇酸树脂,醇过量为20%,要求以二甲苯作为稀释剂,固体含量为60%.试求其配方组成.已知:苯酐当量为74,当量苯酐酯化水为9,甘油浓度95%,100%甘油当量为30.7.1,自干型醇酸树脂(中,长油度)主要用于各种自干和低温烘干醇酸清漆和醇酸磁漆.自干型醇酸树脂所制得的漆膜光泽,柔韧性,硬度,耐油性,附着力,耐候性都能取得全面平衡的优点.如果低温烘干,还可进一步提高硬度,耐磨性和抗水性等性能.2,烘干型醇酸树脂(中,短油度)半干性醇酸树脂不干性醇酸树脂(1)半干性醇酸树脂半干性醇酸树脂与氨基树脂能配制成氨基清漆和烘漆等产品.它具有良好的烘干性,保干性,保色性,耐酸和耐碱性,耐油性,光泽高,硬度好等优点.(2)不干性醇酸树脂不干性醇酸树脂与氨基树脂能配制成各种氨基清烘漆等.涂膜具有硬度高与光泽高,坚韧,保色性和保光性好等优点.(3)应用这类涂料已广泛用于涂装自行车,缝纫机,电扇,洗衣机,玩具,轿车,仪表仪器等,对金属的表面有较好的装饰性和保护作用.3,挥发性漆用醇酸树脂(中,短油度)(1)干性油醇酸树脂可以用于固体含量偏低的过氯乙烯漆中,增加其漆膜的丰满度,提高光泽,附着力,耐候性,保光性,保色性等.但耐化学性有所降低.如果加入醇酸树脂太多,在重复喷涂时会引起咬底现象.3,挥发性漆用醇酸树脂(中,短油度)(2)不干型酯胶树脂和松香改性不干型醇酸树脂可以用于硝基漆中,一般以1:1左右配比使用.它能提高液漆膜的光泽,附着力,硬度,丰满度,耐候性,耐油和耐醇作用.还能提高打磨性,抛光性和防止漆膜收缩.4,有机单体等改性醇酸树脂(a)自干型苯乙烯改性醇酸树脂主要是用干性油(桐油,亚麻油,脱水蓖麻油等)制得.它具有快干,硬度高,耐化学性好和耐油性好等优点.但在耐溶剂和耐候性方面有所下降.(1)苯乙烯改性醇酸树脂(1)苯乙烯改性醇酸树脂(b)烘干型苯乙烯改性醇酸树脂是用半干性油制得的树脂.它具有烘干时间短,光泽高,硬度高,耐化学性和绝缘性好等优点.如果加入一定量的氨基树脂,烘干后可以提高耐溶剂性和耐磨性,抗水性,耐碱性也有所提高.(2)丙烯酸类改性醇酸树脂由干性油和半干性油经单体和低聚物改性制得的,可以自干和烘干的改性醇酸树脂.它具备快干,附着力好,坚韧性好等优点.此外在保色,保光,耐候性等方面比苯乙烯改性醇酸树脂要优越一些.(3)有机硅改性醇酸树脂由干性油和半干性油经含羧基的单体和含有甲氧基的低聚物改性制得的能自干和烘干的改性醇酸树脂.该树脂具有耐高温,抗水性好,抗粉化好,保光性好,耐候性好,耐化学性好等优点.主要用于长效户外用漆以及耐高温和绝缘漆等方面.(4)异氰酸酯改性醇酸树脂TDI(甲苯二异氰酸酯)改性醇酸树脂具有快干,硬度高,耐水耐油等性能,一般作为内用磁漆.如果用HDI (脂肪族异氰酸酯)改性醇酸树脂,可以制成内用和户外用磁漆.(5)叔碳酸改性醇酸树脂叔碳酸是高支链,有空间效应,其酯化速度较慢,需制成钠盐后与环氧氯丙烷反应而成的叔碳酸缩水甘油酯来改性醇酸树脂.改性后的醇酸树脂具有良好的保色,保光,抗水性和耐候性.如果制成叔碳酸型无油醇酸,主要用于氨基烘漆,汽车涂料和卷材涂料.(6)己内酯改性醇酸树脂用己内酯改性的醇酸树脂分子量分布较窄,粘度低,能制成高固体分树脂.漆膜交联密度高,因此它的柔韧性,附着力,耐溶剂和抗污性都得到提高.5,二聚酸改性醇酸树脂用二聚酸代替少量植物油,可以缩短酯化时间,节约工时,增加产量,不影响漆膜性能.如果用来制取无油醇酸树脂,其对颜料润湿性很好,弹性和抗冲击性好,与其他树脂混溶性好,对烃基类溶剂有较好的溶解性.还可以用全部二聚酸制得的无油醇酸树脂来制取卷材涂料和其他涂料产品.6,触变型醇酸树脂触变型醇酸树脂制成的涂料,可以防止沉底,涂刷松弛,比普通漆膜厚一倍时不产生流挂,涂刷平顶时不会滴漆.其漆膜性能与普通醇酸族基本相仿.7,无油醇酸树脂(1)用新戊二醇制取的聚酯树脂也称为无油醇酸树脂,它分别能与氨基树脂和环氧树脂配制下列品种.a.聚酯氨基清漆——用于罩光,能使涂膜更丰满,光泽提高而坚牢.b.各色聚酯氨基烘漆——用于自行车,缝纫机,冰箱,洗衣机和卷材(钢板和铝板)的涂装.它具有光泽高,硬度好,丰满度好,耐久性好,耐候性好,泛黄性小,过烘烤性好,附着力好,不沾污,耐湿性好等优点.c.各色聚酯氨基橘形烘漆——该漆以橘形花纹的美观,色彩柔和外观新颖等特色,主要用于计算机,打字机,仪器仪表等方面的涂装.e.各色聚酯环氧烘漆——它能用于耐深冲方面的涂料,如食品印铁,卷尺等方面的涂装,具有附着力好,柔韧性好,耐冲击,保光和保色性好,耐腐蚀性好等优点.d.各色聚酯氨基无毒烘漆——主要用于玩具和食品工业方面.(2)用新戊二醇型的无油醇酸树脂可以制成各种不同的规格与异氰酸酯类(如HDI,XDI等)匹配成自干或低温烘干型性能优异的涂料.可以用于汽车,摩托车及家具等工业方面的涂装.(3)烯丙基醚无油醇酸树脂也是自干型的不饱和聚酯树脂.它具有耐久性好,保色和保光性好,光泽高,柔软性好等优点,也是属于无油醇酸树脂新品种之一.可用于木器涂料和腻子(原子灰)等方面.1,醇酸树脂油度的划分醇酸树脂组成中油(或苯二甲酸酐)所占的质量百分数称为油度.一般以含油量百分数表示,据此可将醇酸树脂分为超短,短,中,长,极长五种油度.2,醇酸树脂的油度计算方法(1)计算公式(2)配方计算举例见讲义page 50 例题1.(一)醇酸树脂的制造方法醇解法脂肪酸法酸解法酸性条件碱性条件二步法一步法④在贮存中,易氧化变色③色泽较深③凝固点较高,天气冷时,需要保温,否则难以投料②得到树脂漆膜干性比脂肪酸法的差,也易泛黄②原料腐蚀性较大①在酸值较大时,酯化反应速度就开始趋缓.酸值不易下降缺点①如脂肪酸直接来自植物油,工艺较为复杂,增加成本缺点④色泽浅③原料腐蚀性小③制得漆膜坚硬而干性好②工艺简单易控制②酯化反应时,酸值容易下降①成本低优点①使配方设计灵活性较大,质量容易控制优点醇解法优缺点脂肪酸法优缺点溶剂法和熔融法生产工艺比较多少二氧化碳用量较大较少物料损耗低高自动化程度简单严格设备要求低好环境保护难易操作控制差好文明生产不均匀均匀树脂结构差轻劳动强度高低反应温度重严格安全措施慢快酯化速度难清洗易清洗结垢清理深浅树脂色泽熔融法溶剂法项目熔融法溶剂法项目(二)生产过程实例醇解法(碱性条件)醇解法(酸性条件)酸解法脂肪酸法(三)影响制备醇酸树脂的各种因素催化剂的用量和温度新颖催化剂的应用多元醇及用量其他影响因素影响醇酸树脂色泽的主要因素惰性气体植物油的质量和碘值油度(四)醇解终点的控制方法甲醇容忍度法乙醇容忍度法电导测定法(五)酸值-粘度-时间对树脂反应终点的关系醇解法(碱性条件)醇解法(碱性条件)溶剂油脂,甘油醇解酯化稀释过滤贮槽检验苯酐,二甲苯醇解法(酸性条件)醇解法(酸性条件)溶剂油脂,季戊四醇,苯甲酸醇解酯化稀释过滤贮槽检验苯酐,回流二甲苯酸解法酸解法检验溶剂油脂,间苯二甲酸醇解酯化稀释过滤贮槽甘油脂肪酸法脂肪酸法溶剂脂肪酸甘油苯酐酯化稀释过滤贮槽检验二甲苯催化剂的用量和温度的影响催化剂用量不足 :醇解反应延长,醇解物粘度增大催化剂过量:缩短醇解终点的反应时间.有些催化剂还会使树脂色泽加深,有时会造成树脂发浑,不够透明,过滤困难,甚至降低漆膜耐水性和耐久性等 .催化剂的用量和温度的影响酯化反应时温度太低:影响醇解速度而延长反应时间.酯化反应时温度太高:醇解时间缩短,但会造成色泽加深,同时会产生聚合和多元醇醚化等副反应.油度对醇解的影响短中大长高快长容忍度醇解时间醇解温度醇解速度油度新颖催化剂的应用美国阿托(Elf Atochem)公司介绍一种新的催化剂Fascat4350,是一种既可催化醇解又可促进酯化两种反应(双重性)的催化剂,适应熔融法和溶剂法的长,中,短油度醇酸树脂的制造.其用量为油的0.03%~0.04%,可缩短工时20%~25%,并改善树脂的色泽和透明度.植物油的质量和碘值对醇解的影响制造醇酸树脂用的植物油,一般都要经过精制.主要除去油中的游离脂肪酸,色素,蛋白质等杂质然后才能使用.否则就会使醇解速度受到影响,色泽加深,透明度较差,干性较慢等,严重时还会影响树脂的内在质量.植物油的质量和碘值对醇解的影响植物油的碘值越大,则醇解速度就越快.如:亚麻油(碘值174)>豆油(碘值125~140)>玉米油(碘值114)>棉籽油(碘值102). 各种多元醇及用量对醇解的影响在相同条件下,多元醇的醇解速度一般是:三羟甲基丙烷>甘油>季戊四醇.如果多元醇用量增加,其醇解速度则相应加速.惰性气体的影响在整个醇酸树脂反应中,通入一定量惰性气体(如二氧化碳或氮气)可以起到避免一定的氧化聚合等副反应的作用.在一般条件允许下,选用二氧化碳比选用氮气效果要好.其他影响因素反应釜的材质反应釜的使用与清理反应釜的加热系统影响醇酸树脂色泽的主要因素(b)原材料方面的影响例如选用进口苯酐就比国产苯酐色泽要浅而且色相要好.所以原料的纯度应引起重视.(a)设备的材料影响设备的材料应该是不锈钢的.影响醇酸树脂色泽的主要因素(c)加添加剂加入抗氧剂和酯化催化剂的措施,达到避免氧化变深及缩短工时,色泽不易变深的效果.(d)采用脂肪酸法应尽量避免采用醇解法.影响醇酸树脂色泽的主要因素(e)选用合格的助滤剂和正确的使用量.(g)二甲苯应采用石油级.(f)应采用自动化程度好的生产工艺.甲醇容忍度法主要常用于短油,中油度甘油醇酸树脂产品中控制醇解物的终点,一般应达到醇解物比无水甲醇在1:3以上清(25℃)时为醇解终点.乙醇容忍度法用于长油甘油醇酸树脂和季戊四醇醇酸树脂产品中控制其醇解物的终点.一般应达到季戊四醇型醇解物比95%乙醇,在1:4以上清(25℃),为醇解终点.电导测定法(醇解仪法)此法是利用电导仪的两个电极装入釜内.在醇解过程中,观察仪表上的电导率曲线变化,待曲线升到高峰点(即拐点)后,又突然下降,然后曲线再趋向平衡,此刻的高峰点就作为醇解终点但无数值表示.。

醇酸树脂的合成工艺第三章醇酸树脂第一节概述多元醇和多元酸可以进行缩聚反应,所生成的缩聚物大分子主链上含有许多酯基(-COO-),这种聚合物称为聚酯。

涂料工业中,将脂肪酸或油脂改性的聚酯树脂称为醇酸树脂(alkyd resin),而将大分子主链上含有不饱和双键的聚酯称为不饱和聚酯,其它的聚酯则称为饱和聚酯。

这三类聚酯型大分子在涂料工业中都有重要的应用。

醇酸树脂涂料具有漆膜附着力好、光亮、丰满等特点,且具有很好的施工性。

但其涂膜较软,耐水、耐碱性欠佳。

醇酸树脂可与其他树脂(如硝化棉、氯化橡胶、环氧树脂、丙烯酸树脂、聚氨脂树脂、氨基树脂)配成多种不同性能的自干或烘干漆,广泛用于桥梁等建筑物以及机械、车辆、船舶、飞机、仪表等涂装。

此外,醇酸树脂原料易得、工艺简单,符合可持续发展的社会要求。

目前,醇酸漆仍然是重要的涂料品种之一,其产量约占涂料工业总量的20%~25%。

第二节醇酸树脂的分类一、按改性用脂肪酸或油的干性分(1)干性油醇酸树脂:由高不饱和脂肪酸或油脂制备的醇酸树脂,可以自干或低温烘干,溶剂用200号溶剂油。

该类醇酸树脂通过氧化交联干燥成膜,从某种意义上来说 , 氧化干燥的醇酸树脂也可以说是一种改性的干性油。

干性油漆膜的干燥需要很长时间 , 原因是它们的相对分子质量较低 , 需要多步反应才能形成交联的大分子。

醇酸树脂相当于“ 大分子” 的油 , 只需少许交联点 , 即可使漆膜干燥 , 漆膜性能当然也远超过干性油漆膜。

(2)不干性油醇酸树脂:不能单独在空气中成膜,属于非氧化干燥成膜 , 主要是作增塑剂和多羟基聚合物(油)。

用作羟基组分时可与氨基树脂配制烘漆或与多异氰酸酯固化剂配制双组分自干漆。

(3)半干性油醇酸树脂:性能在干性油、不干性油醇酸树脂性能之间。

二、 按醇酸树脂油度分包括长油度醇酸树脂、短油度醇酸树脂、中油度醇酸树脂。

油度表示醇酸树脂中含油量的高低。

油度 (OL) 的含义是醇酸树脂配方中油脂的用量(0W )与树脂理论产量(t W )之比。

其计算公式如下:(%)/OL 0tW W = 以脂肪酸直接合成醇酸树脂时,脂肪酸含量(OLf )为配方中脂肪酸用量(f W )与树脂理论产量之比。

t W =单体用量—生成水量=甘油(或季戊四醇)用量+油脂(或脂肪酸)用量-生成水量)%(/OLf t f W W =为便于配方的解析比较,可以把OLf 换算为OL 。

油脂中,脂肪酸基含量约为 95 % , 所以:(%)95.0OL OLf ⨯=引入油度(OL )对醇酸树脂配方有如下的意义:(1) 表示醇酸树脂中弱极性结构的含量 。

因为长链脂肪酸相对于聚酯结构极性较弱,弱极性结构的含量,直接影响醇酸树脂的可溶性 , 如长油醇酸树脂溶解性好,易溶于溶剂汽油 , 中油度醇酸树脂溶于溶剂汽油-二甲苯混合溶剂 ,短油醇酸树脂溶解性最差,需用二甲苯或二甲苯 / 酯类混合溶剂溶解;同时,油度对光泽、刷涂性、流平性等施工性能亦有影响,弱极性结构含量高,光泽高、刷涂性、流平性好;(2) 表示醇酸树脂中柔性成分的含量 , 因为长链脂肪酸残基是柔性链段 , 而苯酐聚酯是刚性链段 , 所以 , OL 也就反映了树脂的玻璃化温度(gT) , 或常说的“ 软硬程度” ,油度长时硬度较低,保光、保色性较差。

醇酸树脂的油度范围见下表:油度长油度中油度短油度油量/% >60 40~60<40苯酐量/% <30 30~35>35例题:某醇酸树脂的配方如下:亚麻仁油:100.00g;氢氧化锂(酯交换催化剂):0.400g;甘油(98%):43.00g;苯酐(99.5%):74.50g(其升华损耗约2%)。

计算所合成树脂的油度。

解:甘油的相对分子质量为92,固其投料的物质的量为:43×98%/92=0.458(mol)含羟基的物质的量为:3×0.458=1.374(mol)苯酐的相对分子质量为148,因为损耗2%,故其参加反应的物质的量为:74.50×99.5%×(1-2%)/148=0.491(mol)其官能度为2,故其可反应官能团数为:2×0.491=0.982(mol)因此,体系中羟基过量,苯酐(即其醇解后生成的羧基)全部反应生成水量为:0.491×18=8.835g生成树脂质量为:100.0+43.00×98%+74.5×(1-2%)-8.835=205.945(g )所以 油度=100/205.945=49%第三节 醇酸树脂的合成原料一、多元醇制造醇酸树脂的多元醇主要有丙三醇(甘油)、三羟甲基丙烷、三羟甲基乙烷、季戊四醇、乙二醇、1,2-丙二醇、1,3-丙二醇等。

其羟基的个数称为该醇的官能度,丙三醇为3官能度醇,季戊四醇为四官能度醇。

根据醇羟基的位置,有伯羟基、仲羟基和叔羟基之分。

它们分别连在伯碳、仲碳和叔碳原子上。

羟基的活性顺序为:伯羟基>仲羟基>叔羟基 常见多元醇的物性见下表 :单体名称 结构式相对分子质量 溶点(沸点) / ℃ 密度/(g/cm 3) 丙三醇(甘油) OH CH(OH)CH HOCH 22 92.09 18(290) 1.26 三羟甲基丙烷 3223OH)C(CH CH CH134.12 56~59(295) 1.1758 季戊四醇 42OH)C(CH 136.15 189(260) 1.38 乙二醇 OH )HO(CH 22 62.07 -13.3(197.2) 1.12 二乙二醇 OH )O(CH )HO(CH 2222 106.12 -8.3(244.5) 1.118 丙二醇OH CH(OH)CH CH 2376.09-60(187.3)1.036用三羟甲基丙烷合成的醇酸树脂具有更好的抗水解性、抗氧化稳定性、耐碱性和热稳定性,与氨基树脂有良好的相容性。

此外还具有色泽鲜艳、保色力强、耐热及快干的优点。

乙二醇和二乙二醇主要同季戊四醇复合使用,以调节官能度,使聚合平稳,避免胶化。

二、 有机酸有机酸可以分为两类:一元酸和多元酸。

一元酸主要有:苯甲酸、松香酸以及脂肪酸(亚麻油酸、妥尔油酸、豆油酸、菜籽油酸、椰子油酸、蓖麻油酸、脱水蓖麻油酸等);多元酸包括:邻苯二甲酸酐(PA)、间苯二甲酸(IPA)、对苯二甲酸(TPA)、顺丁烯二酸酐(MA)、己二酸(AA)、癸二酸(SE)、偏苯三酸酐(TMA)等。

多元酸单体中以邻苯二甲酸酐最为常用,引入间苯二甲酸可以提高耐候性和耐化学品性,但其溶点高、活性低,用量不能太大;己二酸(AA)和癸二酸(SE)含有多亚甲基单元,可以用来平衡硬度、韧性及抗冲击性;偏苯三酸酐(TMA)的酐基打开后可以在大分子链上引入羧基,经中和可以实现树脂的水性化,用作合成水性醇酸树脂的水性单体。

一元酸主要用于脂肪酸法合成醇酸树脂,亚麻油酸、桐油酸等干性油脂肪酸感性较好,但易黄变、耐候性较差;豆油酸、脱水蓖麻油酸、菜籽油酸、妥尔油酸黄变较弱,应用较广泛;椰子油酸、蓖麻油酸不黄变,可用于室外用漆和浅色漆的生产。

苯甲酸可以提高耐水性,由于增加了苯环单元,可以改善涂膜的干性和硬度,但用量不能太多,否则涂膜变脆。

一些有机酸物性见下表:单体名称状态(25℃)相对分子质量溶点/℃酸值/(mgKOH/g)碘值苯酐(PA)固148.11 131 785 间苯二甲酸(IPA)固166.13 330 676 顺丁烯二酸酐(MA)固98.06 52.6(199.7) 1145 己二酸(AA)固146.14 152 768 癸二酸(SE) 固202.24 133偏苯三酸酐(TMA)固192 165 876.5 苯甲酸固122 122 460松香酸 固 340 >70 165 桐油酸 固 280 α-型48.5、β-型71180~220 豆油酸 液 285 195~202 135 亚麻油酸 液 280 180~220 脱水篦麻油酸 液 293 187~195 138~143 菜油酸 液 285 195~202 120~130 妥尔油酸 液 310 180 105~130 椰子油酸 液 208 263~275 9~11 篦麻油酸 液 310 175~185 85~93 二聚酸液566190~198三、油脂油类有桐油、亚麻仁油、豆油、棉籽油、妥尔油、红花油、脱水蓖麻油、蓖麻油、椰子油等。

植物油是一种三脂肪酸甘油酯。

三个脂肪酸一般不同,可以是饱和酸、单烯酸、双烯酸或三烯酸,但是大部分天然油脂中的脂肪酸主要为十八碳酸,也可能含有少量月桂酸(十二碳酸)、豆蔻酸(十四碳酸)和软脂酸(十六碳酸)等饱和脂肪酸,脂肪酸受产地、气候甚至加工条件的重要影响。

重要的不饱和脂肪酸有:油酸(十八碳烯-9-酸):COOH )CH(CH CH )(CH CH 72723== 亚油酸(十八碳二烯-9,12-酸):COOH )CH(CH CH CHCH CH )(CH CH 722423====亚麻酸(十八碳三烯-9,12,15-酸):COOH )CH(CH CH CHCH CH CHCH CH CH CH 722223======桐油酸(十八碳三烯-9,11,13-酸):COOH )CH(CH CHCH CHCH CH )(CH CH 72323======蓖麻油酸(12-羟基十八碳烯-9-酸):COOH )CH(CH CH CH(OH)CH )(CH CH 722523==因此,构成油脂的脂肪酸非常复杂,植物油酸是各种饱和脂肪酸和不饱和脂肪酸的混合物。

油类一般根据其碘值将其分为:干性油、不干性油和半干性油。

干性油:碘值≥140,每个分子中双键数≥6个;不干性油:碘值≤100,每个分子中双键数<4个;半干性油:碘值100—140,每个分子中双键数4~6个。

(1)油脂的质量指标①外观、气味:植物油一般为清澈透明的浅黄色或棕红色液体,无异味,其颜色色号小于5号。

若产生酸败,则有酸臭味,表示油品变质,不能使用。

②密度:油比水轻,大多数都在0.90~0.94 g/cm3之间。

③粘度:植物油的黏度相差不大。

但是桐油由于含有共轭三烯酸结构,黏度较高;篦麻油含羟基,氢键的作用使其黏度更高。

④酸价: 酸价用来测量油脂中游离酸的含量。

通常以消耗一克油中所含的酸,所需的氢氧化钾之量来计量。

合成醇酸树脂的精制油的酸价应小于5.0 mg KOH/g(油)。

⑤皂化值和酯值:皂化1g油中全部脂肪酸所需KOH的毫克数为皂化值;将皂化1g油中化合脂肪酸所需KOH的毫克数称为酯值。

皂化值=酸值+酯值⑥不皂化物:皂化时,不能与KOH反应且不溶于水的物质。

主要是一些高级醇类、烃类等。

这些物质影响涂膜的硬度、耐水性。

⑦热析物:含有磷脂的油料(如豆油、亚麻油)中加入少量盐酸或甘油,可使其在高温下(240-280℃)凝聚析出。