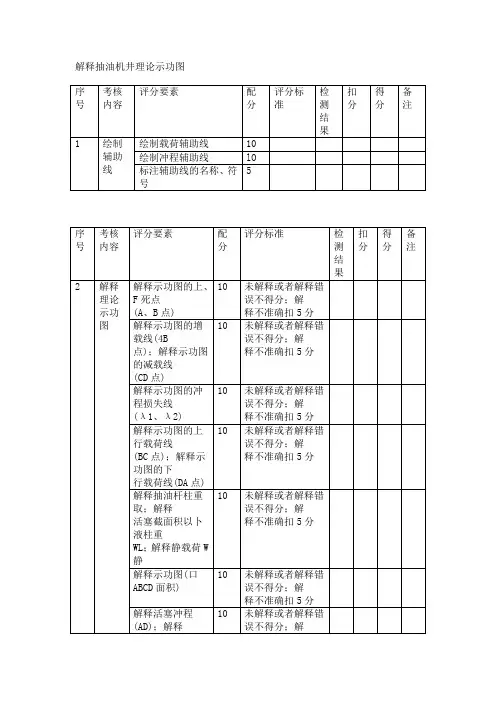

绘制并解释理论示功图

- 格式:ppt

- 大小:220.50 KB

- 文档页数:21

示 功 图 分 析 专 题通过理论示功图、典型示功图的学习,能够判断实测示功图,以了解油层的生产能力和设备的工作状况,从而进一步制定合理的技术措施。

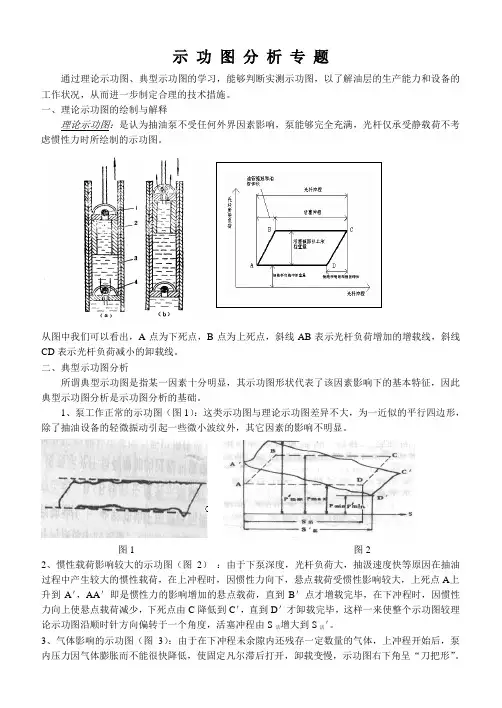

一、理论示功图的绘制与解释 理论示功图:是认为抽油泵不受任何外界因素影响,泵能够完全充满,光杆仅承受静载荷不考虑惯性力时所绘制的示功图。

从图中我们可以看出,A 点为下死点,B 点为上死点,斜线AB 表示光杆负荷增加的增载线,斜线CD 表示光杆负荷减小的卸载线。

二、典型示功图分析所谓典型示功图是指某一因素十分明显,其示功图形状代表了该因素影响下的基本特征,因此典型示功图分析是示功图分析的基础。

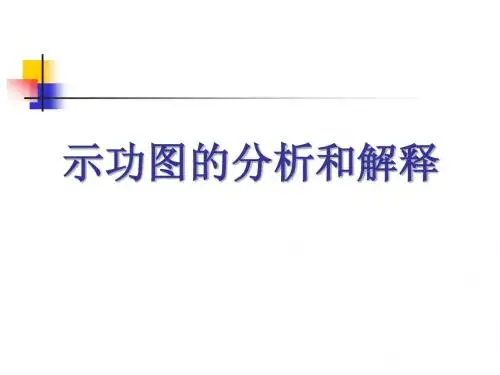

1、泵工作正常的示功图(图1):这类示功图与理论示功图差异不大,为一近似的平行四边形,除了抽油设备的轻微振动引起一些微小波纹外,其它因素的影响不明显。

图1 图2 2、惯性载荷影响较大的示功图(图2) :由于下泵深度,光杆负荷大,抽汲速度快等原因在抽油过程中产生较大的惯性载荷,在上冲程时,因惯性力向下,悬点载荷受惯性影响较大,上死点A 上升到A ',AA '即是惯性力的影响增加的悬点载荷,直到B '点才增载完毕,在下冲程时,因惯性力向上使悬点载荷减少,下死点由C 降低到C ',直到D '才卸载完毕,这样一来使整个示功图较理论示功图沿顺时针方向偏转于一个角度,活塞冲程由S 活增大到S 活'。

3、气体影响的示功图(图3):由于在下冲程未余隙内还残存一定数量的气体,上冲程开始后,泵内压力因气体膨胀而不能很快降低,使固定凡尔滞后打开,卸载变慢,示功图右下角呈“刀把形”。

泵余隙越大,气量越多“刀把”越明显。

图3 图44、充不满泵筒的示功图(图4):沉没度太小,供液不足,液体不能充满泵筒。

其特点是下冲程中悬点载荷不能立即变小,只有当活塞接触到液面时才迅速卸载,所以卸载线较气体影响的卸载线陡而直。

5、间隙漏失(图5):排出部分漏失的示功图:上冲程时泵内压力降低,活塞两端产生压差使活塞上央的液体经排出部分不严密的地方漏到活塞下部的工作筒内,由于漏失到活塞下部的液体向上的顶托,悬点载荷不能及时上升到最大值,使加载缓慢,直到活塞上行速度大于漏失速度时悬点载荷才达到最大。

示功图的绘制与分析摘要:截止到09年底~大港油田采油五厂共有生产井536口~其中电泵井33口~占6.16%~螺杆泵井44口~占8.21%~自喷井18口~占3.36%~抽油机井441口~占82.3%。

从这些数据就可能看出~抽油机井采油是我们油田目前应用最广泛的一种机械采油方式。

油田生产往往是在野外进行~地理位置分散~自然环境恶劣~井下工况复杂~造成抽油机井的故障诊断不及时和故障处理不及时~严重影响油田的产量和经济效益。

因此~抽油机的故障诊断一直是油田生产领域的一个难题。

及时分析抽油机工况~给出可靠边的故障诊断结果和建议~对提高油田生产效率和经济效益有着及其重要的意义。

抽油泵是抽油机井的重要组成之一~其工作状况的好坏~将直接影响到抽油井系统效率的高低。

为此~我们做为采油工~就需要经常对其进行分析~以便采取相应的措施~以保证泵正常工作。

但由于抽油泵的工作环境在井下~它的工作状态咱们是看不到的~同时~它在工作中还会受到制造质量~安装质量、砂、蜡、水、气、稠油等多种因素的影响~为了了解泵真实的工作情况~我们可以通过悬点载荷的变化对其进行分析~最常用的方法是通过动力仪将泵的工作过程变换成曲线记录下来~正好可以形成一个封闭的图形~这个图形我们就叫它为示功图。

关键词:示功图抽油机广泛分析工作环境因素图形主义抽油机井示功图是描绘抽油机井驴头悬点载荷与光杆位移的关系曲线,是解释抽油泵抽吸状况最有效的手段。

主要包括示功图的相关知识、理论示功图的绘制及典型示功图的分析三个部分,此次课程的主要目的是使学习者能够掌握理论示功图绘制方法,并通过典型示功图的特征对其进行正确的判断,为分析抽油泵的抽吸状况提供参考依据。

首先,我们先来看第一部分示功图的相关知识。

换句话说,咱们分析示功图最终目的是为了了解抽油泵的抽吸状况,那么无论是在绘制也好,分析示功图也好,我们首先必须了解抽油泵是如何工作的,我们先来看一下什么是抽油泵,抽油泵也称深井泵,它是有杆泵机械采油的一种专用设备。

理论示功图的名词解释理论示功图是指某一机械装置或发动机在工作过程中所产生的功率输出和扭矩输出的关系图表。

它能够直观地反映出装置的性能和工作特点,是工程设计、机械制造以及技术研究中相当重要的工具。

一、理论示功图的构成理论示功图通常由两个坐标轴组成,横轴表示转速或工况点,纵轴表示功率或扭矩。

此外,不同装置可能还会有不同的标注或单位。

例如,在内燃机中,横轴一般表示转速(单位为转/分钟),纵轴表示功率(单位为千瓦)或扭矩(单位为牛·米)。

二、理论示功图的应用1. 了解设备性能:理论示功图可以帮助用户更好地了解机械装置的性能和特点。

通过分析示功图,可以得知设备在不同工况下的工作状态、最大输出功率或扭矩等信息。

这对于设备选型、性能评估以及工艺优化具有重要意义。

2. 设计和改进:理论示功图也是工程设计和改进的重要依据。

通过绘制和分析理论示功图,设计师可以优化设备的结构和参数,以提高其性能和工作效率。

例如,在内燃机中,传统的四冲程燃烧过程所对应的理论示功图可以用来分析和改进进、排气系统的设计,以增加燃烧效率。

3. 故障诊断与维修:理论示功图也可以用于故障诊断和设备维修。

通过与实际测量得到的示功图进行比较,可以发现设备工作状态的异常或问题。

这有助于快速定位故障原因,并采取相应的维修措施。

三、常见装置的理论示功图解释1. 内燃机:在内燃机中,理论示功图描述了气缸内燃烧过程所产生的功率输出和扭矩输出。

一般情况下,内燃机的理论示功图可以分为四个阶段:进气、压缩、爆发和排气。

在进气阶段,活塞向下运动,进气门打开,气缸中燃烧物质被吸入;在压缩阶段,活塞向上运动,气缸中的燃烧物质被压缩;在爆发阶段,点火系统引发燃烧,燃烧物质迅速膨胀,推动活塞向下运动;在排气阶段,活塞再次向上运动,排气门打开,燃烧物质被排出。

2. 汽车变速器:在汽车变速器中,理论示功图描述了不同挡位下输出功率和扭矩的变化关系。

一般来说,随着挡位的增加,输出功率逐渐增大,但同时扭矩逐渐降低。

一、 绘制辅助线1、绘制载荷辅助线2、绘制冲程辅助线3、标注辅助线的名称、符号AB —增载线 BC —活塞上行程线,最大载荷线• CD —减载线 DA —活塞下行程线,最小载荷线• ABC —驴头上行程线 CDA —驴头下行程线• S 光—光杆冲程 S 活—活塞冲程 λ—冲程损失 λ1—抽油杆的伸缩长度 λ2—油管在井中的伸缩长度 (米)• P 杆—抽油杆在液体中重量 P 液—活塞截面上液柱载荷• P 静—光杆(驴头)承受的最大负荷(千克)。

了解理解理论示功图的概念:P309页:二、解释理论示功图A 点——A 点表示抽油机驴头处于下死点的位置,从A 点开始,光杆开始上行,但活塞还未运动的瞬间,光杆加载;AB ——当活塞开始上行时,游动凡尔关闭,液柱重量由油管上传给抽油杆,抽油杆因增载而伸长(λ1),油管因卸载而缩短(λ2) ;当活塞运动到B 点时,液柱重全部由抽油杆承受,此时,光杆虽然在上移,但活塞相应于泵筒来说,实际未动,这样,就画出了图中AB 斜直线,AB 线表示了光杆载荷增加的过程,称为增载线。

BB ’—— 当活塞开始上行时,游动凡尔关闭,液柱重量由油管上传给抽油杆,抽油杆因增载而伸长(λ1),油管因卸载而缩短(λ2) ;油管和抽油杆发生伸长和缩短,因而使活塞实际冲程小于光杆冲程,B ’B 的长度表示抽油杆柱伸长和油管柱缩短值,这一差值即为上冲程损失。

BC ——当弹性变形完毕,光杆带动活塞开始上行(由B 点开始),固定凡尔打开,液体进入泵筒并充满活塞所让出的泵筒空间,此时,光杆处所承受的负荷,仍和B 点时一样没有变化,所以,画出一条直线BC ,为上行载荷线。

CD ——当活塞到达上死点后,开始下行时,固定凡尔关闭,原来由抽油杆承受的液柱重量从C 点开始传到油管上,这一过程到D 点结束抽油杆因卸载而缩短(λ1),油管因增载而伸长(λ2) ;当活塞运动到D 点时,液柱重全部由油管承受,此时,光杆虽然在下移,但活塞相应于泵筒来说,实际未动,这样,就画出了图中CD 斜直线,CD 线表示了光杆载荷卸载的过程,称为卸载线。

理论示功图的绘制与分析一、理论示功图的绘制1、以实测示功图的基线为横坐标,表示冲程。

P通过实测功图的最左端作纵坐标,表示光杆上的负荷。

2、根据所测井的参数,计算出P杆(抽油杆在液体中的重量)和P液(活塞以上液柱重量)。

3、将P杆、P液分别除以力比后,即计算出P杆和P液在纵坐标上的位置,分别以其高做横坐标的平等线,使图中B′C=AD′=S光(光杆冲程长度)。

用此长度再乘以减程比,即为在图上的距离。

4、求出λ(冲程损失)以及在图上的长度。

λ=λ1+λ2=P液×L/E(1/f杆+1/f管)E=2.1×106kg/cm2用计算出来的冲程损失的数值乘以减程比,即是图上距离。

5、在图上画出AB线和CD线,则平行四边形ABCD即为理论示功图。

二、理论示功图的解释(1)标出上、下死点的位置。

(2)标出并计算悬点最大、最小载荷和作用于活塞面积上的液柱载荷。

(3)标出增载线、卸载线和上、下负荷线。

(4)标出增载终止点、卸载终止点。

(5)标出并计算光杆冲程、活塞冲程和冲程损失。

(6)标出抽油泵做功面积。

具体解释:在抽油机理论示功图中,A点表示抽油机驴头处在下死点位置,此时固定阀关闭,游动阀打开,光杆只承受抽油杆柱在井内液体中的重量。

当光杆开始上行时,游动阀立即关闭,活塞以上液柱重量从油管转移到抽油杆上。

这时,抽油杆柱因增载伸长,油管柱因减载缩短,活塞相对泵筒来说没有运动,B′B线长度表示抽油柱伸长和油管柱缩短值——即冲程损失。

AB线表示光杆负荷增加的过程,称为增载线。

因为在活塞运动之前,光杆负荷的增加与抽油杆柱的伸长成正比,所以增载线呈斜直线上升,到B点增载完,活塞开始上行,固定阀打开,井内液体进入泵筒。

活塞上行到C 点即上死点,光杆负荷为抽油杆柱在液体中的重量与活塞以上的液柱重量之和,并保持不变。

因此,BC线是一水平直线,称为上行负荷线。

当抽油机驴头从上死点C开始下行时,固定阀关闭,游动阀打开,活塞以上液柱重量从抽油杆上转移到油管柱上。

示功图的分析和解释前言抽油机井采油是目前油田开发中普遍应用的方式,抽油机井的管理水平的好坏,关系到油田整体经济效益的高低。

要做好抽油机井的生产管理工作,必须取准取全各项生产资料,制定抽油机井合理的工作制度,不断进行分析,适应不断变化的油藏动态,加强并提高抽油机井的日常管理水平。

分析和解释示功图,就是直接了解深井泵工作状况好坏的一个主要手段,不但深井泵工作中的一切异常现象可以在示功图上比较直观的反映出来,而且,还可以结合有关资料,来分析判断油井工作制度是否合理,抽油设备与油层和原油性质是否适应,还可以通过“示功图法”对低产、低能井制定出合理的开关井时间,减少设备的磨损和电能的浪费等。

由于抽油井的情况复杂,在生产过程中,深井泵不但要受到抽油设备制造质量和安装质量的影响,而且要受到油层中的砂、蜡、气等多种因素的影响。

致使实测示功图形状多变,各不相同。

尤其是在深井上,这种情况就更为突出。

因此,在分析示功图时,既要全面地了解油井的生产情况、设备状况和测试仪器的好坏程度,根据多方面的资料综合分析,又要善于从各种因素中,找出引起示功图变异的主要因素,这样,才能做出正确的判断。

一、示功图的基础知识1、示功图的概念:示功图的概念:反映深井泵工作状况好坏,由专门的仪器测出,画在坐标图上,被封闭的线段所围成的面积表示驴头在一次往复运动中抽油机所做的功,称为示功图。

动力仪力比:示功图上每毫米横坐标长度所代表的负荷值。

减程比:示功图上每毫米横坐标长度所代表的位移值。

2、计算驴头最大负荷、最小负荷计算公式:(1)根据油井生产资料,绘制该井理论示功图.(2)根据油井生产参数,计算并画出驴头最大负荷、最小负荷在图中理论负荷线上的位置。

两种较简便的计算公式:①最大载荷:P1大=P液/+P杆[b+sn2/1440]P2大=P液/+P杆[b+sn2/1790]②最小载荷:P1小=P杆[b-sn2/1440]P2小=P杆[b-sn2/1790]式中:P1大------悬点最大载荷(第一种计算方法);P2大------悬点最大载荷(第二种计算方法);P1小------悬点最小载荷(第一种计算方法);P2小------悬点最小载荷(第二种计算方法);P液/------作用在活塞整个截面积上的液柱质量,kg;P液=Fγ液×L,如果井口回压与沉没压力接近,便可忽略它们对悬点载荷的影响;P杆------抽油杆在空气中的质量,kg;B-------考虑抽油杆柱在液体中的减轻质量系数,b=[1-γ液/γ钢];γ液-------抽汲液的相对密度;γ钢-------钢的相对密度;S--------抽油机光杆冲程,m;n--------抽油机冲次,次/min;F--------活塞截面积,m2;L--------下泵深度,m;在现场分析抽油井示功图时,可利用示功图计算:P大=力比×h; P小=力比×h/式中:力比-------所用动力仪的力比,N/mm;P大、P小-------悬点的最大载荷和最小载荷;h-------上行线最高点距基线的距离,mm;h/-------下行线最低点距基线的距离,mm;两种计算公式的区别:第一套公式是把抽油井悬点运动看做曲柄滑块机构的滑块运动,并取曲柄旋转半径与连杆长度的区别为1/4,它只考虑了液柱和抽油杆质量以及抽油机杆柱的惯性载荷。