滑动轴承径向间隙的确定

- 格式:docx

- 大小:20.87 KB

- 文档页数:3

滑动轴承间隙计算

滑动轴承的间隙计算方法可以根据轴承的类型和使用要求而有所不同。

以下是一种常见的间隙计算方法:

1. 确定滑动轴承类型:常见的滑动轴承类型有径向滑动轴承和推力滑动轴承。

根据具体的使用要求选择相应的轴承类型。

2. 确定负荷条件:根据实际应用中的负荷条件,包括径向负荷和推力负荷,确定轴承的工作负荷。

3. 计算轴承间隙:根据轴承的类型和工作负荷,使用滑动轴承间隙计算公式计算轴承的间隙。

- 对于径向滑动轴承,一般采用以下公式计算轴承间隙:间隙= ε × √(负荷/ (π × d × L × μ))

其中,ε为系数(一般为0.2-1.0),d为轴承内径,L为轴承长度,μ为润滑油的黏度。

- 对于推力滑动轴承,一般采用以下公式计算轴承间隙:间隙= ε × √(负荷/ (π × d × L × μ))

其中,ε为系数(一般为0.2-1.0),d为轴承内径,L为轴承长度,μ为润滑油的黏度。

4. 根据实际要求调整间隙:根据实际应用要求,对计算得到的间隙进行调整。

一般来说,间隙过小会导致润滑不良,间隙过大则会导致轴承的振动和松动。

需要注意的是,以上的计算方法只是一种常见的方法,实际应用中还需要考虑其他因素,如温度、工作速度等。

最好咨询专业的轴承制造商或工程师来进行具体的间隙计算。

轴承间隙标准是多少轴承是机械设备中常见的零部件,它承载着旋转机械的轴承载荷,使机械能够顺利运转。

而轴承的间隙则是轴承的重要参数之一,它直接影响着轴承的工作性能和使用寿命。

那么,轴承间隙标准究竟是多少呢?接下来,我们将对轴承间隙标准进行详细介绍。

首先,轴承的间隙可以分为径向间隙和轴向间隙两种。

径向间隙是指轴承内圈和外圈之间的间隙,而轴向间隙则是指轴承内圈和外圈在轴向上的相对位移。

这两种间隙对于轴承的工作性能都有着重要的影响。

对于径向间隙来说,一般情况下,它的标准是由制造轴承的厂家根据轴承的型号和使用要求来确定的。

不同型号的轴承,其标准径向间隙是不同的。

在实际使用中,我们需要根据轴承的使用要求来选择合适的标准径向间隙。

如果轴承的径向间隙过大,会导致轴承在工作时产生过大的振动和噪音,严重时还会引起轴承过早损坏;而如果径向间隙过小,会使轴承在工作时产生过大的摩擦力和热量,影响轴承的工作寿命。

因此,选择合适的标准径向间隙对于轴承的正常工作至关重要。

而对于轴向间隙来说,它的标准一般是由轴承的设计要求和使用要求来确定的。

在实际使用中,我们需要根据轴承的使用要求来选择合适的标准轴向间隙。

如果轴承的轴向间隙过大,会导致轴承在工作时产生过大的轴向位移,影响机械设备的正常运转;而如果轴向间隙过小,会使轴承在工作时产生过大的轴向载荷,影响轴承的使用寿命。

因此,选择合适的标准轴向间隙对于轴承的正常工作同样至关重要。

综上所述,轴承间隙的标准是根据轴承的设计要求和使用要求来确定的,不同型号的轴承其标准间隙是不同的。

选择合适的标准间隙对于轴承的正常工作和使用寿命至关重要。

因此,在选择轴承时,我们需要根据实际使用要求来选择合适的轴承间隙,以确保轴承能够正常工作并具有较长的使用寿命。

总之,轴承间隙标准是多少,这个问题的答案并不是固定的,而是根据具体的轴承型号和使用要求来确定的。

在选择轴承时,我们需要根据实际使用要求来选择合适的标准间隙,以确保轴承能够正常工作并具有较长的使用寿命。

滑动轴承轴瓦间隙标准

滑动轴承轴瓦间隙标准是指在滑动轴承装配过程中,轴瓦与轴颈之间的间隙大小。

轴瓦与轴颈之间的间隙大小直接影响着轴承的使用寿命和性能。

因此,正确的轴瓦间隙标准对于轴承的正常运行至关重要。

首先,轴瓦间隙标准需要根据不同的轴承类型和工作条件来确定。

一般来说,

滑动轴承轴瓦间隙标准可以分为径向间隙和轴向间隙两种。

在确定轴瓦间隙标准时,需要考虑轴承的工作负荷、转速、工作温度等因素,以确保轴承在工作过程中具有良好的稳定性和可靠性。

其次,滑动轴承轴瓦间隙标准的确定需要遵循一定的原则。

一般来说,轴瓦间

隙应该保证在轴承工作条件下,能够形成一定的油膜厚度,以减小轴承的摩擦和磨损。

同时,轴瓦间隙还需要考虑到轴承在不同工作条件下的热胀冷缩和变形等因素,以确保轴承在各种工作条件下都能够正常运行。

在实际的轴承装配过程中,确定轴瓦间隙标准需要依靠专业的测量设备和丰富

的经验。

一般来说,可以通过内径测量仪、外径测量仪等工具来测量轴瓦和轴颈的尺寸,然后根据设计要求和工作条件来确定轴瓦间隙的大小。

在进行轴瓦间隙的调整时,需要特别注意轴承的装配工艺和技术要求,以避免因装配不当而导致轴承的性能和寿命受到影响。

总的来说,滑动轴承轴瓦间隙标准的确定是一个复杂而又关键的工作。

只有在

严格遵循轴承设计要求和工作条件的前提下,合理确定轴瓦间隙标准,才能够确保轴承具有良好的工作性能和使用寿命。

因此,在轴承的设计、制造和装配过程中,需要高度重视轴瓦间隙标准的确定,以确保轴承在各种工作条件下都能够正常运行,为设备的正常运转提供可靠保障。

滑动轴承的顶间隙和侧间隙应符合随机技术文件要求Journal Title: Compliance of Top Clearance and Side Clearance of Sliding Bearings with Requirements of Technical Specifications摘要:滑动轴承是一种常见的机械部件,广泛应用于各个领域。

为了确保其正常运转和寿命,滑动轴承的顶间隙和侧间隙需要符合相关的随机技术文件要求。

本文将探讨滑动轴承顶间隙和侧间隙的要求及其对轴承性能的影响。

正文:1. 顶间隙的要求:顶间隙是指轴承内外套之间的垂直距离,也称为径向间隙。

根据随机技术文件要求,顶间隙的大小应符合特定的范围,以确保轴承在运转中具有良好的润滑性能和轴向刚度。

如果顶间隙太小,润滑剂无法顺利流动,并且可能导致轴承热损伤和损坏;如果顶间隙太大,轴承的轴向刚度将降低,可能引发不稳定运转和振动问题。

因此,根据随机技术文件的要求进行适当的顶间隙调整是保证滑动轴承性能的关键。

2. 侧间隙的要求:侧间隙是指滑动轴承内套与轴之间的距离,也称为轴向间隙。

根据随机技术文件要求,侧间隙的大小应符合特定的范围,以确保轴承在工作时具有良好的径向和轴向稳定性。

侧间隙过小会导致轴承与轴之间过度摩擦和卡紧,增加功耗和温升;而侧间隙过大则会引起轴向偏移和不稳定,影响整个系统的运行。

因此,依据随机技术文件要求进行适当的侧间隙调整是确保滑动轴承寿命和性能的重要措施。

综上所述,滑动轴承的顶间隙和侧间隙应符合随机技术文件的要求。

通过合理调整顶间隙和侧间隙,可以保证轴承具有良好的润滑性能、轴向刚度、径向稳定性和轴向稳定性,从而确保轴承的正常运转和寿命。

Abstract:Sliding bearings are common mechanical components widely used in various fields. In order to ensure their normal operation and lifespan, the top clearance and side clearance of sliding bearings need to comply with the requirements of relevant technical specifications. This paper explores the requirements of top clearance and side clearance of sliding bearings and their impact on bearing performance.Introduction:1. Requirements of top clearance:Top clearance refers to the vertical distance between the inner and outer sleeves of the bearing, also known as radial clearance. According to the requirements of technical specifications, the size of thetop clearance should fall within a specific range to ensure good lubrication performance and axial stiffness of the bearing. If the top clearance is too small, lubricant cannot flow smoothly, which may result in thermal damage and failure of the bearing. If the top clearance is too large, the axial stiffness of the bearing will decrease, potentially leading to unstable operation and vibration issues. Hence, adjusting the top clearance appropriately according to the requirements of technical specifications is crucial to ensuring the performance of sliding bearings.2. Requirements of side clearance:Side clearance refers to the distance between the inner sleeve of the sliding bearing and the shaft, also known as axial clearance. According to the requirements of technical specifications, the size of the side clearance should fall within a specific range to ensure good radial and axial stability of the bearing during operation. If the side clearance is too small, excessive friction and jamming between the bearing and the shaft may occur, resulting in increased power consumption and temperature rise. On the other hand, if the side clearance is too large, axial displacement and instability may occur, affecting the operation of the entire system. Therefore, adjusting the side clearance properly in accordance with the requirements of technical specifications is an important measure to ensure the lifespan and performance of sliding bearings.In conclusion, the top clearance and side clearance of sliding bearings should comply with the requirements of technical specifications. By appropriately adjusting the top clearance and side clearance, the bearing can exhibit good lubrication performance, axial stiffness, radial stability, and axial stability, thereby ensuring the normal operation and lifespan of the bearing.。

轴承间隙标准是多少轴承间隙是指在轴承安装后,轴承内外圈与轴、座孔之间的空隙。

轴承间隙的大小直接影响着轴承的工作性能和寿命,因此确定轴承间隙标准是非常重要的。

那么,轴承间隙标准究竟是多少呢?首先,我们需要了解轴承间隙的分类。

按照轴承的结构形式和工作条件不同,轴承间隙可分为径向间隙和轴向间隙两种。

径向间隙是指轴承内外圈之间的垂直于轴线方向上的间隙,而轴向间隙则是指轴承内外圈之间的沿着轴线方向上的间隙。

在实际应用中,轴承间隙的大小通常由轴承的结构、材料、尺寸精度等因素决定。

其次,轴承间隙的大小对轴承的工作性能有着直接的影响。

如果轴承间隙过小,会导致轴承在工作时产生过大的摩擦阻力和热量,从而加速轴承的磨损和损坏;而轴承间隙过大,则会导致轴承在工作时产生过大的振动和噪音,影响轴承的工作稳定性和精度。

因此,确定合适的轴承间隙标准对于轴承的正常工作至关重要。

在确定轴承间隙标准时,需要考虑轴承的使用环境、工作要求和负载条件等因素。

一般来说,对于精密轴承,其间隙标准要求比较严格,需要在轴承制造过程中进行精密的尺寸控制和装配调整,以确保轴承的精度和稳定性。

而对于一般工业应用的轴承,其间隙标准相对宽松一些,可以根据实际工作条件和要求进行适当的调整。

除了轴承的结构和工作条件外,轴承间隙的标准还受到国际标准和行业标准的影响。

不同的国家和行业对于轴承间隙的标准有着不同的规定和要求,因此在确定轴承间隙标准时,需要参考相应的标准规范和要求,以确保轴承的质量和可靠性。

总的来说,轴承间隙标准是根据轴承的结构形式、工作条件、使用环境和国际标准等多方面因素综合考虑而定的。

在确定轴承间隙标准时,需要充分考虑轴承的工作性能和寿命要求,以及实际工作条件和标准规范的要求,从而确定合适的轴承间隙标准,以确保轴承的正常工作和使用寿命。

综上所述,轴承间隙标准的确定需要综合考虑轴承的结构形式、工作条件、使用环境和国际标准等多方面因素,以确保轴承的工作性能和寿命。

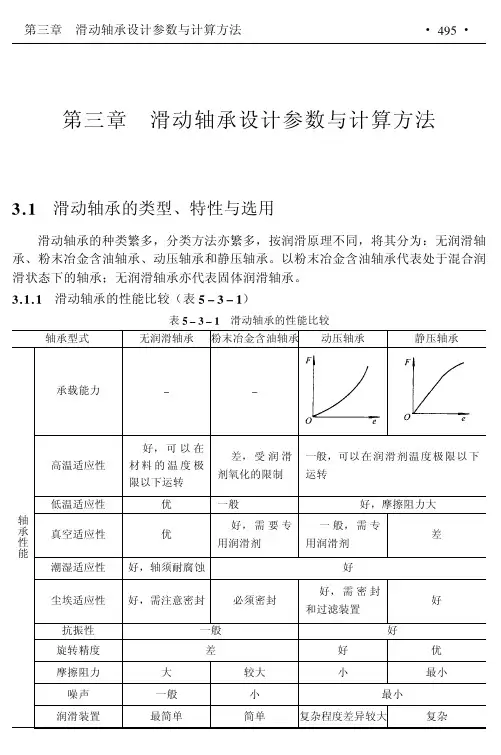

第三章滑动轴承设计参数与计算方法!"#滑动轴承的类型、特性与选用滑动轴承的种类繁多,分类方法亦繁多,按润滑原理不同,将其分为:无润滑轴承、粉末冶金含油轴承、动压轴承和静压轴承。

以粉末冶金含油轴承代表处于混合润滑状态下的轴承;无润滑轴承亦代表固体润滑轴承。

!"#"#滑动轴承的性能比较(表$%!%#)表$%!%#滑动轴承的性能比较轴承型式无润滑轴承粉末冶金含油轴承动压轴承静压轴承轴承性能承载能力!!高温适应性好,可以在材料的温度极限以下运转差,受润滑剂氧化的限制一般,可以在润滑剂温度极限以下运转低温适应性优一般好,摩擦阻力大真空适应性优好,需要专用润滑剂一般,需专用润滑剂差潮湿适应性好,轴须耐腐蚀好尘埃适应性好,需注意密封必须密封好,需密封和过滤装置好抗振性一般好旋转精度差好优摩擦阻力大较大小最小噪声一般小最小润滑装置最简单简单复杂程度差异较大复杂w w w.bz f x w.c om!"#"$滑动轴承的承载能力与极限转速几种主要滑动轴承的极限承载能力和极限转速曲线见图!"#"$和图!"#"%。

可供选择滑动轴承类型时参考。

对动压轴承,按中等粘度润滑油进行计算;对无润滑轴承和混合润滑轴承,按磨损寿命为$&’(计算;对静压轴承,理论上在材料强度允许图%&!&#径向轴承的极限载荷与转速""""无润滑轴承—·—液体动压轴承—··—粉末冶金含油轴承—滚动轴承图%&!&$推力轴承的极限载荷与转速""""无润滑轴承—·—液体动压轴承—··—粉末冶金含油轴承—滚动轴承w w w.bz f x w.c om的载荷和转速范围内均可应用。

为了便于比较,还将疲劳寿命为!"#$的滚动轴承的极限承载能力和极限转速曲线画出。

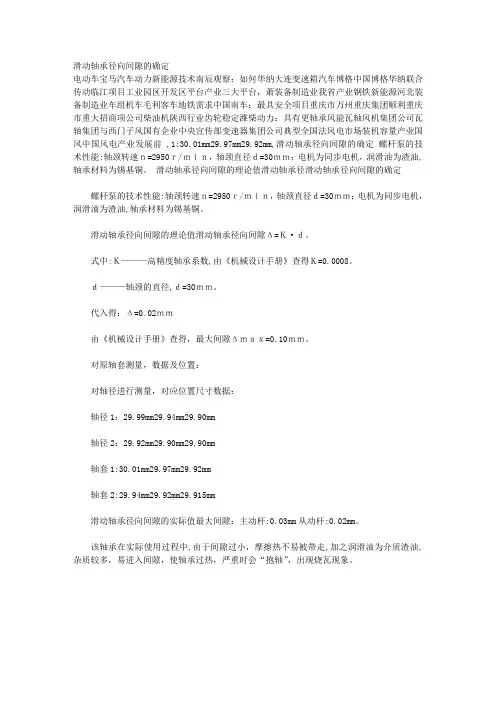

滑动轴承径向间隙的确定电动车宝马汽车动力新能源技术南辰观察:如何华纳大连变速箱汽车博格中国博格华纳联合传动临江项目工业园区开发区平台产业三大平台,萧装备制造业我省产业钢铁新能源河北装备制造业车组机车毛利客车地铁需求中国南车:最具安全项目重庆市万州重庆集团顺利重庆市重大招商项公司柴油机陕西行业齿轮稳定潍柴动力:具有更轴承风能瓦轴风机集团公司瓦轴集团与西门子风国有企业中央宣传部变速器集团公司典型全国法风电市场装机容量产业国风中国风电产业发展前 ,1:30.01mm29.97mm29.92mm,滑动轴承径向间隙的确定螺杆泵的技术性能:轴颈转速n=2950r/min,轴颈直径d=30mm;电机为同步电机,润滑油为渣油,轴承材料为锡基铜。

滑动轴承径向间隙的理论值滑动轴承径滑动轴承径向间隙的确定螺杆泵的技术性能:轴颈转速n=2950r/min,轴颈直径d=30mm;电机为同步电机,润滑油为渣油,轴承材料为锡基铜。

滑动轴承径向间隙的理论值滑动轴承径向间隙Δ=K·d。

式中:K———高精度轴承系数,由《机械设计手册》查得K=0.0008。

d———轴颈的直径,d=30mm。

代入得:Δ=0.02mm由《机械设计手册》查得,最大间隙Δmax=0.10mm。

对原轴套测量,数据及位置:对轴径进行测量,对应位置尺寸数据:轴径1:29.99mm29.94mm29.90mm轴径2:29.92mm29.90mm29.90mm轴套1:30.01mm29.97mm29.92mm轴套2:29.94mm29.92mm29.915mm滑动轴承径向间隙的实际值最大间隙:主动杆:0.03mm从动杆:0.02mm。

该轴承在实际使用过程中,由于间隙过小,摩擦热不易被带走,加之润滑油为介质渣油,杂质较多,易进入间隙,使轴承过热,严重时会“抱轴”,出现烧瓦现象。

轴承径向油间隙计算公式在机械设备中,轴承是一种常见的零部件,用于支撑和转动轴的机械元件。

而轴承的径向油间隙是轴承内部重要的参数之一,对于轴承的性能和寿命具有重要的影响。

因此,正确计算轴承径向油间隙是非常重要的。

轴承径向油间隙是指轴承内部在径向方向上的间隙,通常用于容纳润滑油或润滑脂,以保证轴承在运转时能够得到良好的润滑和冷却。

正确的径向油间隙可以保证轴承在高速、高温、高负荷等恶劣条件下仍能正常工作,同时也可以延长轴承的使用寿命。

轴承径向油间隙的计算公式是根据轴承的尺寸、材料和工作条件等因素来确定的。

一般来说,轴承的径向油间隙可以通过以下公式来计算:e = 0.001 (D + d)。

其中,e表示轴承的径向油间隙,单位为毫米;D表示轴承外径,单位为毫米;d表示轴承内径,单位为毫米。

这个公式是根据轴承的尺寸来计算轴承的径向油间隙的,其中0.001是一个经验系数,可以根据具体的轴承类型和工作条件来进行调整。

一般来说,这个系数的取值范围在0.0005到0.002之间。

除了上述的计算公式外,还有一些其他的方法可以用来计算轴承的径向油间隙。

比如,可以根据轴承的额定负荷和额定转速来确定轴承的径向油间隙;也可以根据轴承的工作温度和润滑方式来确定轴承的径向油间隙。

不同的计算方法适用于不同的轴承类型和工作条件,需要根据具体情况来选择合适的方法。

在实际的工程应用中,轴承径向油间隙的计算是非常重要的。

正确的径向油间隙可以保证轴承在运转时能够得到良好的润滑和冷却,从而保证轴承的正常工作和使用寿命。

因此,工程师在设计和选择轴承时,需要对轴承的径向油间隙进行合理的计算和选择,以保证轴承在实际工作条件下能够正常工作。

此外,对于已经安装在设备中的轴承,也需要定期检查和调整轴承的径向油间隙,以保证轴承的正常工作和使用寿命。

在轴承的使用过程中,由于工作条件的变化和轴承本身的磨损等原因,轴承的径向油间隙可能会发生变化,因此需要及时进行调整和修正。

轴承径向间隙检查

1、塞尺检测法对于直径较大的轴承座,间隙较大,以用较窄的塞尺直接检测。

对于直径较小的轴承座,间隙较小,不便用塞尺测量,但轴承座的侧隙,必须用厚度适当的塞尺测量。

2 、压铅检测法

用压铅法检测轴承座间隙较用塞尺检测准确,但较费事。

检测所用的铝丝应当柔软,直径不宜太大或太小,最理想的直径为间隙的1.5~2 倍,实际工作中通常用软铅丝进行检测。

检测时,先把轴承座盖打开,选用适当直径的铅丝,将其截成15~40 毫米长的小段,放在轴颈上及上下轴承座分界面处,盖上轴承座盖,按规定扭矩拧紧固定螺栓,然后在拧松螺栓,取下轴承座盖,用千分尺检测压扁的铅丝厚度,求出轴承座顶间隙的平均值。

若顶隙太小,可在上、下瓦结合面上加垫。

若太大,则减垫、刮研或重新浇瓦。

轴瓦紧力的调整:为了防止轴瓦在工作过程中可能发生的转动和轴向移动,除了配合过盈和止动零件外,轴瓦还必须用轴承座盖来压紧,测量方法与测顶隙方法一样,测出软铅丝厚度外,可用计算出轴瓦紧力(用轴瓦压缩后的弹性变形量来表示)

一般轴瓦压紧力在0.02~0.04 毫米。

如果压紧力不符合标准,则可用增减轴承座与轴承座座接合面处的垫片厚度的方法来调整,瓦背不许加垫。

滑动轴承座除了要保证径向间隙以外,还应该保证轴向间隙。

检测轴向间隙时,将轴移至一个极端位置,然后用塞尺或百分表测量轴从一个极端位置至另一个极端位置的窜动量即轴向间隙。

当滑动轴承座的间隙不符合规定时,应进行调整。

对开式轴承座经常采用垫片调整径向间隙(顶间隙)。

滑动轴承顶间隙标准一、顶间隙的测量方法滑动轴承的顶间隙可以通过测量工具进行测量。

常用的测量方法包括压铅丝法、塞尺法、抬轴法等。

其中,压铅丝法是最常用的方法之一,它通过将铅丝放入滑动轴承的顶间隙中,然后施加压力使其变形,从而测量出顶间隙的大小。

二、顶间隙的调整方法滑动轴承的顶间隙可以通过调整轴承座和轴瓦之间的垫片厚度来调整。

具体方法如下:1.确定需要调整的垫片数量和厚度。

2.将垫片放入轴承座和轴瓦之间,确保垫片平整无扭曲。

3.调整垫片的厚度,使其符合要求。

4.重新安装轴承座和轴瓦,确保安装正确无误。

三、顶间隙的合理数值滑动轴承的顶间隙数值是根据轴承的类型、尺寸、载荷和转速等因素来确定的。

在一般的情况下,顶间隙的值在轴径的0.0005~0.001倍之间,同时顶间隙的值不应小于0.001倍的轴径。

四、顶间隙的极限值滑动轴承的顶间隙极限值是根据轴承的材料、载荷和转速等因素来确定的。

在一般的情况下,顶间隙的极限值不应大于0.0015倍的轴径。

五、顶间隙的变动范围滑动轴承的顶间隙变动范围是指在同一台机器上,同一组轴承的顶间隙值不应超过0.001倍的轴径。

如果超过这个范围,就会影响轴承的使用寿命和机器的性能。

六、顶间隙的允许偏差滑动轴承的顶间隙允许偏差是指在制造和维修过程中,顶间隙的偏差允许在一定范围内。

根据不同的轴承类型和尺寸,顶间隙的允许偏差值也有所不同。

一般来说,顶间隙的允许偏差值在±0.001倍的轴径之间。

七、顶间隙的确定原则滑动轴承的顶间隙确定原则是根据轴承的使用条件和使用要求来确定的。

在选择顶间隙时,需要考虑轴承的类型、尺寸、载荷、转速等因素,以确保轴承能够满足使用要求,同时保证其使用寿命和性能。

八、顶间隙调整顺序滑动轴承的顶间隙调整顺序一般是先调整轴向间隙,再调整径向间隙。

在调整轴向间隙时,需要先调整靠近轴伸端的间隙,然后再调整靠近非轴伸端的间隙。

在调整径向间隙时,需要先调整垂直方向的间隙,然后再调整水平方向的间隙。

轴承间隙标准是多少首先,轴承间隙是指在轴承安装后,轴承内外环之间的空隙。

轴承间隙的大小对轴承的旋转精度、承载能力、转速和噪音等性能有着重要影响。

一般来说,轴承间隙分为径向间隙和轴向间隙两种。

对于径向间隙,国际上通常采用C3、C4、C5等级别来表示。

其中,C3级别的径向间隙是最为常见的,它适用于一般工业设备和机械。

而C4和C5级别的径向间隙则适用于高速、高精度的机械设备,如数控机床、飞机发动机等。

在实际应用中,选择合适的径向间隙级别可以有效提高轴承的使用寿命和性能。

对于轴向间隙,一般来说,正常情况下轴承的轴向间隙应该在0.1mm左右。

过大或过小的轴向间隙都会影响轴承的正常工作,甚至导致轴承损坏。

因此,在安装轴承时,需要严格控制轴向间隙的大小,确保轴承能够正常工作。

除了上述的径向间隙和轴向间隙外,还有一些特殊类型的轴承,如角接触球轴承、圆锥滚子轴承等,它们的间隙标准也各有不同。

在选择和安装这些特殊类型的轴承时,需要根据具体的使用要求和工作环境来确定间隙标准,以确保轴承能够发挥最佳的性能。

总的来说,轴承间隙标准并不是固定不变的,它会受到多种因素的影响,如工作环境、使用要求、转速等。

因此,在选择轴承时,需要根据具体的情况来确定合适的间隙标准。

同时,在安装和使用轴承时,也需要严格控制轴承的间隙,确保轴承能够正常工作,提高机械设备的可靠性和稳定性。

综上所述,轴承间隙标准是多少并不是一个简单的问题,它需要根据具体情况来确定。

在选择和使用轴承时,需要充分考虑工作环境、使用要求和轴承类型等因素,确保轴承能够发挥最佳的性能,提高机械设备的工作效率和可靠性。

希望本文对您了解轴承间隙标准有所帮助。

1钳工试题一、填空1、滚动轴承一般要求工作温度应滑动轴承一般要求工作温度应为2、弹性连轴器对轮找正,一般要求其轴向毫米、径向毫米、端面毫米。

3、机械密封主要元件有、、、和4、润滑油的作用为、、、、。

5、在中碳钢和铸铁上攻制M12*1.25螺纹钻头直径分别为和6、常用的液压泵有、、、。

7、液压传动是以作为工作介质,使用液体性来传递动力和运动的。

8、轴弯曲矫正的方法有,,,等。

9、采用带传动时,带在皮带轮上的包角不能小于10、按轴承受力方向的不同滚动轴承可分为三种形式即,,。

11、一般离心泵叶轮按结构分为、、三种。

12、轴承 36310代表轴承内径为对应新型号轴承为。

13、机械密封摩擦副之间可能产生四中摩擦现象即、 -、、。

14、机械密封辅助设施中主要的工作方式是、、、等。

15、膜片式联轴器找正标准轴向径向16、硬度是材料抵抗另一种更硬物体的能力。

HB表示的是硬度。

17、齿轮泵为容积泵�按照检修质量标准齿轮端面与端盖的轴向总间隙为至 ,齿顶与壳体的径向间隙为至 .若间隙过大则易造成,若间隙过小则造成齿轮烧毁。

18、离心泵转子部份包括、、、、等零件。

19、多级泵平衡盘上产生的轴向力A 与转子产生的轴向力F它们大小、方向。

20、联轴器对中检查时调整设备底脚垫片每组不得超过片。

21、轴承侧间隙在水平中分面的数值为顶部间隙的。

22、螺杆压缩机为。

23、螺杆压缩机的工作原理为、、三个过程。

24、当离心泵叶轮入口压力低于液体的已知饱和蒸汽压时液体会出现产生。

25、滑动轴承的润滑有两种摩擦状态即,。

26、常用的轴封形式有、、、、 -。

27、热处理常用的方法有 , , , 等。

28、机械密封的冲洗方式有 , , 等几种。

29、钳工在离心泵运行中应检查 , , , , -。

30、滑动轴承径向间隙的测量方法有 , 和法。

31、零件形状的表达有 , , 等方法。

32、在离心泵的操作中 ,随着流量的增加 ,扬程将,功率将。

轴承间隙标准是多少

轴承间隙是指在轴承内外圈之间的空隙,它直接影响着轴承的

工作性能和寿命。

合适的轴承间隙可以保证轴承在工作时具有良好

的旋转精度和刚性,同时还能减小磨损,延长轴承的使用寿命。

那么,轴承间隙的标准是多少呢?

首先,需要明确的是,轴承间隙的大小是根据具体的工况和使

用要求来确定的。

一般来说,轴承间隙可以分为径向间隙和轴向间

隙两种。

在确定轴承间隙时,需要考虑到轴承在工作时受到的载荷、转速、温度等因素,以及安装和使用时的条件。

对于径向间隙来说,一般情况下,可以根据轴承的类型和尺寸

来确定。

在国家标准GB/T307.1-205中,对于滚动轴承的径向间隙

进行了规定,一般来说,轴承的径向间隙会在设计时就确定好,并

在制造过程中进行控制,以保证轴承的性能和精度。

而对于轴向间隙来说,一般需要根据具体的工作条件和使用要

求来确定。

在一些特殊的工况下,比如高速旋转时或者受到较大轴

向载荷时,轴承的轴向间隙可能会有特殊的要求。

此时,需要根据

实际情况来进行计算和确定。

在实际的工程应用中,确定轴承间隙的标准需要考虑到多种因素,比如轴承的类型、尺寸、工作条件、使用要求等。

在进行选择时,需要充分了解轴承的性能参数,以及相关的国家标准和行业规范,从而确定合适的轴承间隙。

总的来说,轴承间隙的标准是多少,没有一个固定的数值可以适用于所有情况。

在确定轴承间隙时,需要综合考虑多种因素,并根据实际情况来进行选择和确定。

只有在充分了解轴承的工作条件和使用要求的基础上,才能确定合适的轴承间隙,从而保证轴承具有良好的工作性能和使用寿命。

轴承轴向游隙标准轴承是一种常见的机械零部件,广泛应用于各种机械设备中。

轴承的性能直接影响着机械设备的运行效率和使用寿命。

而轴向游隙作为轴承的重要参数之一,对于轴承的工作性能和使用寿命同样具有重要影响。

本文将围绕轴承轴向游隙标准展开讨论,以帮助读者更好地了解轴承轴向游隙的相关知识。

轴向游隙是指在轴承内环和外环之间的径向间隙,它是轴承内部构造的重要参数之一。

轴向游隙的大小直接影响着轴承的工作性能和使用寿命。

一般来说,轴向游隙越大,轴承的承载能力就越大,但是转速和刚度会降低;反之,轴向游隙越小,轴承的转速和刚度会增加,但是承载能力会降低。

因此,合理确定轴向游隙对于轴承的正常工作至关重要。

轴承轴向游隙的标准是根据国家标准或行业标准来确定的。

在实际应用中,我们需要根据具体的使用要求来选择合适的轴承轴向游隙标准。

一般来说,标准的轴承轴向游隙范围是根据轴承的类型、尺寸和使用环境来确定的。

因此,在选择轴承轴向游隙标准时,我们需要充分考虑轴承的使用条件,如工作负荷、转速、工作温度等因素,以确保选用合适的轴向游隙标准。

此外,轴承轴向游隙标准的选择还需要考虑到轴承的安装和使用环境。

例如,在高速旋转的轴承中,为了降低振动和噪音,通常会选择较小的轴向游隙标准;而在需要承受较大冲击负荷的轴承中,通常会选择较大的轴向游隙标准。

因此,在实际应用中,我们需要综合考虑轴承的使用条件、安装环境等因素,选择合适的轴向游隙标准。

总之,轴承轴向游隙标准是轴承设计和选择中至关重要的参数之一。

合理选择轴向游隙标准可以保证轴承的正常工作和使用寿命,从而确保机械设备的稳定运行。

因此,在实际应用中,我们需要充分了解轴承轴向游隙标准的相关知识,根据具体的使用要求和环境条件,选择合适的轴向游隙标准,以确保轴承的正常工作和使用寿命。

希望本文对您了解轴承轴向游隙标准有所帮助,谢谢阅读!。

轴与滑动轴承间隙标准在机械设备中,轴与滑动轴承的配合间隙标准对于设备的性能和使用寿命有着重要的影响。

正确的轴与滑动轴承间隙标准能够有效地减小磨损,降低噪音,提高设备的运行效率。

本文将就轴与滑动轴承间隙标准进行探讨,以期为相关领域的从业人员提供一些参考和帮助。

首先,轴与滑动轴承的配合间隙应符合国家标准或行业标准的规定。

一般来说,轴与滑动轴承的间隙标准包括径向间隙和轴向间隙两个方面。

径向间隙是指轴与轴承之间在径向方向上的间隙,轴向间隙是指轴与轴承之间在轴向方向上的间隙。

这两个间隙的大小应符合相关标准的规定,以确保设备的正常运行和使用寿命。

其次,轴与滑动轴承的间隙标准还应考虑到设备的工作条件和使用要求。

不同工作条件下,对轴与滑动轴承的间隙标准可能会有所不同。

例如,在高速旋转设备中,为了减小摩擦和磨损,间隙标准可能会相对较小;而在高载荷设备中,为了保证设备的稳定性和可靠性,间隙标准可能会相对较大。

因此,在确定轴与滑动轴承的间隙标准时,需要充分考虑设备的工作条件和使用要求,以便选择合适的间隙标准。

另外,轴与滑动轴承的间隙标准还应考虑到材料和加工精度等因素。

轴与滑动轴承的间隙标准不仅与设备的工作条件和使用要求有关,还与轴和轴承的材料、加工精度等因素密切相关。

在选择间隙标准时,需要考虑轴和轴承的材料特性、加工精度要求等因素,以确保轴与滑动轴承的配合间隙能够满足设备的工作要求,并具有良好的耐磨性和耐腐蚀性。

总的来说,轴与滑动轴承的间隙标准对于设备的性能和使用寿命有着重要的影响。

在确定轴与滑动轴承的间隙标准时,需要充分考虑国家标准或行业标准的规定、设备的工作条件和使用要求、材料和加工精度等因素,以选择合适的间隙标准。

只有正确的轴与滑动轴承间隙标准,才能确保设备的正常运行和使用寿命,提高设备的运行效率,降低维护成本,延长设备的使用寿命。

因此,轴与滑动轴承的间隙标准是机械设备设计和制造中不可忽视的重要因素。