城市大直径泥水盾构始发关键技术

- 格式:pdf

- 大小:275.72 KB

- 文档页数:4

应力(安全系数取1.2)287.5M P a。

2.4.2有限元建模

反力架钢结构有限元模型,采用全实体单元进行网格的自动划分。

该模型共划分了45832 个单元,66272个节点。

2.4.3静强度计算分析结论

(1)在工作工况的载荷下,反力架的最大应力为233 M P a,最大静挠度为8.49 m m;(2)在均载工况的载荷下,反力架的最大应力为251 M P a,最大静挠度为13.5 m m;综合上述工作工况,反力架的最大应力为251 M P a,最大静挠度为13.5 m m;在最大载荷工况下,最大应力小于材料的许用应力,最大强度和刚度满足使用要求。

106|CHINA HOUSING FACILITIES

107

2020.03 |

,2018,47(S1):791-794.

最重道加管道管道的问划高每个物理圈市政各,但不会城市化的发展,越来越需要排放大量的污水,这就加大了市政工程的排水设施的需求,市政排水管道施工技术,对排水管道的建设至关重要。

因此,政府应该大力培养排水管道的施工技术,更加有利于市政工程的建设中,由此而提高城市排水管道的质量。

参考文献

[1]邵杰柏.市政给排水施工常见问题及有效措施[J].门窗,2019(04):57-58.

[2]贺猛.浅析市政给排水管道的施工技术要点[J].江西建材,2018(01):45+48.。

超大直径泥水盾构粘土、淤泥地层掘进关键技术摘要:超大直径泥水盾构作为重要的隧道掘进施工设施来讲,其能够运用于隧道的复杂地层掘进施工操作,而且体现为良好的隧道掘进施工效果。

具体对于淤泥地层与粘土地层在从事掘进施工的环节中,运用超大直径的泥水盾构机械设施关键就是要明确淤泥与粘土地质特征,结合隧道地质特性完成隧道掘进施工。

关键词:超大直径泥水盾构;粘土;淤泥地层;掘进关键技术粘土地层以及淤泥地层都属于软弱土层,具有承载力较差以及沉降幅度较大的特性。

在此种情况下,隧道掘进的项目施工过程将会表现为较大难度。

由于受到淤泥土层与粘土层导致的掘进施工影响,因此将会造成软弱土层产生地基部位沉陷或者隧道整体结构倾斜等工程安全风险,增加来往车辆的安全通行隐患。

因此可以判断出,对于淤泥层与软弱粘土层如果需要运用超大直径的泥水盾构机械设施,那么施工操作人员必须做到合理控制盾构掘进速度,充分保证盾构掘进操作的安全性。

1.超大直径泥水盾构运用于掘进粘土地层与淤泥地层的实例某越江隧道项目工程所在区域的施工地层主要包含强风化的砾岩、粉质黏土、胶结状的砂岩、粉质的细砂层,此外还包含硬塑膨胀性的全断面粘土层[1]。

工程施工单位对于上述的隧道地质层借助于超大直径的泥水盾构机械设施来完成掘进施工操作,在工程施工初期频繁遇到刀具磨损以及刀盘泥饼凝结的情况,导致地层掘进的施工速度被减慢。

经过反复的尝试与分析,施工人员对于泥水盾构的刀盘与刀具部位实施了全面的清理操作,进而有效避免了掘进特殊地层导致泥水盾构机械设施受到磨损的安全风险,提升了掘进施工效率[2]。

图为隧道淤泥地层与粘土地层的掘进施工剖面图1.超大直径泥水盾构掘进粘土与淤泥地层的关键施工技术要点1.实时监测隧道地质变化隧道地质变化必须被实时监测,否则将会导致隧道掘进中的潜在安全风险被忽视,进而造成显著的工程操作人员安全威胁[3]。

施工人员对于掘进孤石层的操作在初步开展时,要求盾构的洞门部位达到完全封闭的状态。

大直径盾构始发负环管片加固施工工法大直径盾构始发负环管片加固施工工法一、前言大直径盾构始发负环管片加固施工工法是一种常用于大直径盾构始发施工的工法,通过在盾构始发位置安装负环管片进行加固,以增强盾构机在始发过程中的稳定性和安全性。

本文将从工法特点、适应范围、工艺原理、施工工艺、劳动组织、机具设备、质量控制、安全措施、经济技术分析和工程实例等方面进行介绍。

二、工法特点1. 管片加固:采用负环管片作为盾构机始发位置的加固措施,有效增强了施工现场的稳定性和安全性。

2. 灵活可调:通过调整负环管片的数量和位置,可以适应不同地质条件和始发位置的要求。

3. 工艺简便:负环管片的加固施工工艺相对简单,操作便捷,施工效率高。

三、适应范围大直径盾构始发负环管片加固施工工法适用于管径较大、地质条件较复杂的盾构始发施工,特别是在软弱地层、高地应力和大倾角区域。

四、工艺原理大直径盾构始发负环管片加固施工工法采用负环管片对盾构机开挖位置进行加固,主要基于以下工艺原理:1. 加固作用:负环管片通过充分利用地层自身的地应力和土体的摩擦力,将盾构机始发位置的土体压实,在开挖过程中提供支撑和加固作用,防止地层塌方和失稳。

2. 水平分布:负环管片的水平分布可以平衡地层内的应力分布,降低因盾构机的掘进引起的应力集中,从而减小地层的应力变化和位移。

3. 承载能力:负环管片可以充分利用地层的承载能力,分散盾构机的重载荷载,降低对地层的破坏,减小沉降。

五、施工工艺1. 准备工作:进行地质勘探和实验室试验,分析地质情况和土体力学性质,确定负环管片的数量和位置。

2. 挖掘始发井:使用盾构机进行始发井的挖掘,井底留有足够的空间安装负环管片。

3. 安装负环管片:在井底安装负环管片,通过液压顶进装置将负环管片推入地层,确保负环管片的稳定和合理分布。

4. 加固地层:负环管片安装完成后,进行地层的加固处理,填充胶结土或其他加固材料。

5. 掘进盾构机:待地层加固完成后,开始推进盾构机进行正常的挖掘工作。

大直径泥水盾构始发技术摘要:盾构始发阶段,主要要完成盾构设备的安装与调试、始发辅助设备的安装与就位,盾构初始定位与掘进控制、盾构导向系统的安装与调试以及区间隧道洞口的处理。

盾构始发技术包括:始发端头处理、始发托架设计加工及安装、反力架设计加工及安装、盾构机安装及调试、洞门凿除及洞门密封装置的安装、负环拼装及加固、始发掘进。

本文结合杭州市环城北路-天目山路提升改造工程两次大直径泥水盾构始发过程,介绍了大直径泥水盾构施工始发技术的组成、关键技术、关键工序及工艺。

关键词:大直径泥水盾构;泥水盾构施工;始发技术1、工程概况杭州市环城北路-天目山路(中河立交-古翠路)提升改造工程01标段西段盾构设计范围:北线起止里程为NK0+609.745~ NK2+367.207,长1757.462m,南线起止里程为SK0+609.058~SK2+369.237,长1760.179m。

线路最小曲线半径2000m,线路纵段呈V字坡,出1#工作井后以最大纵坡3%下至最低点,然后以2.5%、0.3%纵坡升至2#工作井,隧道覆土约7.46m-22.2m。

2.盾构始发施工技术2.1反力架及始发托架安装始发基座的主体是在车站底板基础上进行后浇钢筋混凝土(C30)结构,结构前端直接浇筑至距离始发端墙2500mm处,基座分为含盾体和盾尾两部分的弧形结构,基座纵向中心线平行于隧道中心轴线。

盾构机机壳和导台之间有三道1000mm的预留缝隙主要用于导轨的焊接,基座纵向预埋工350*350mmH型钢,上部内侧轨道为75kg/m导轨,外侧轨道为100*100mm方形钢柱,导轨纵向每隔10cm设置一道加劲肋,焊缝高度不得小于10mm。

盾构始发井底板在施工时预留φ22钢筋,伸入始发导台40cm,将车站底板和导台连接成为一个整体,以提高基座的抗剪能力。

反立架的拼装与盾构机组装调试穿插进行,在超前钻进和拼装机下井之前将反力架底座吊装下井定位,定位完成后将底座与底板预埋钢板进行焊接,底座下井完成后将超前钻和拼装下井组装,然后将台车和盾构连接(包括设备连接和电器管路连接),在盾构机连接管路和调试期间安装反力架其它部件,具体施工细则如下:①吊装下支座盾尾底块下井后、超前钻和拼装机下井前,及时将反力架底座吊装下井,将反力架底座焊接固定在底板预埋钢板上,确保焊缝饱满。

盾构始发接收技术一、盾构始发技术盾构始发是指利用反力架和负环管片,将始发基座上的盾构,由始发竖井站推入地层,开始沿设计线路掘进的一系列作业。

盾构始发在施工中占有相当重要的位置。

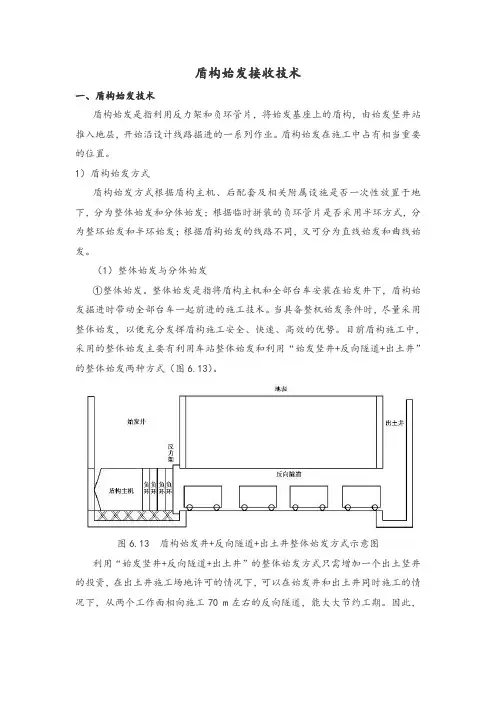

1)盾构始发方式盾构始发方式根据盾构主机、后配套及相关附属设施是否一次性放置于地下,分为整体始发和分体始发;根据临时拼装的负环管片是否采用半环方式,分为整环始发和半环始发;根据盾构始发的线路不同,又可分为直线始发和曲线始发。

(1)整体始发与分体始发①整体始发。

整体始发是指将盾构主机和全部台车安装在始发井下,盾构始发掘进时带动全部台车一起前进的施工技术。

当具备整机始发条件时,尽量采用整体始发,以便充分发挥盾构施工安全、快速、高效的优势。

目前盾构施工中,采用的整体始发主要有利用车站整体始发和利用“始发竖井+反向隧道+出土井”的整体始发两种方式(图6.13)。

图6.13 盾构始发井+反向隧道+出土井整体始发方式示意图利用“始发竖井+反向隧道+出土井”的整体始发方式只需增加一个出土竖井的投资,在出土井施工场地许可的情况下,可以在始发井和出土井同时施工的情况下,从两个工作面相向施工70 m左右的反向隧道,能大大节约工期。

因此,在车站条件不具备盾构机整体始发时,可优先考虑“始发竖井+反向隧道+出土井”的整体始发方式。

②分体始发。

盾构按常规整体始发需要80 m长的始发竖井或车站空间。

如此长的竖井不但造价昂贵,而且在繁华的城市中很少具备这样条件的场地。

车站也有可能因场地拆迁或总工期控制等因素一时不能提供盾构整体始发空间,这时就需要采用分体式始发。

分体始发是将盾构主机与全部或部分台车之间采用加长管线连接,盾构主机与全部或部分台车分开前行,待初始掘进完成后再将盾构主机与全部台车在隧道内安装连接进行正常掘进(图6.14)。

盾构分体式始发时,盾构主机与地面台车之间采用的电缆、油管等管线需加长连接,在盾构掘进80 m 左右后拆除负环,将后配套台车吊入始发井内,并拆除台车与盾构主机相接的加长管线,对台车与盾构主机重新进行连接,然后按正常掘进模式掘进。

大直径土压平衡盾构机分体始发技术摘要:以国外某深埋雨水隧道为例,对大直径土压平衡盾构机分体始发进行了系统描述,重点介绍了盾构机主机井下组装、延长管线安装和后配套井上布置的施工过程,根据现场工况,结合理论计算,选择合理的施工方案。

本施工案例应用于国外,施工业主来自德国,结合国外的一些施工理念和施工方法,顺利完成盾构机的分体始发。

本文为大直径土压平衡盾构机分体始发技术,积累了宝贵的国外经验,对我国盾构施工技术有重大意义。

关键词:盾构机;分体始发;土压平衡;大直径1. 始发概况本项目为国外某深水排污主隧道Drive CS4~CS3 标段,主要用于雨水的排放。

施工区间为 CS4-CS3,总长约 5km,最大埋深约为 30 米。

始发井口尺寸为直径22.5m的圆形井口,没有明挖隧道,从圆形井口出渣。

由于主机长度为12m,整机总长约85m,须进行分体始发。

首先把主机在井下进行组装,台车组装后放在地面,1号台车和主机部分使用延长管线进行连接,随后盾构机掘进到120m后,后配套台车、延长管线等拆机,最后再把台车下井,再次进行装机、调试、始发工作。

2. 主机井下组装盾构机始发前需要完成盾构机整机组装和调试,根据现场始发井和导洞的尺寸,合理安排整机的组装流程,主机在井下组装,后配套的拖车和设备桥在井上组装,并放置在洞孔附近。

主机总长约 12.5 米,始发井口直径为Φ22.8 米,螺机约长 18 米,重约 65t,拼装机安装完成后,螺机的安装空间仅有约 11m,为了减小螺机安装风险,需要将主机向前移动来增大螺机的安装空间。

始发导台如图 1所示,主机在始发导台上完成井下组装(包含刀盘、前盾、中盾、拼装机等)。

安装螺机之前需要向前平移主机,可以采用两种方式:1、推进油缸步进;2、新增油缸推进。

如果采用推进油缸步进,则尾盾底块不能安装,需要安装底部管片来提供反推力。

如果采用新增油缸助推,则需要选用合适的油缸,安装在始发导台和盾体外侧之间。

超大直径泥水盾构到达施工技术杨纪彦(中铁十四局集团有限公司,济南 250014)摘要:超大盾构的到达施工作为盾构施工的重要环节,工艺复杂,风险巨大。

以南京长江隧道为例,阐述洞前水泥搅拌桩加固、降水、冷冻及工作井内灌水(土)等综合施工措施,成功实施了浅覆盖、强透水地层条件下大直径泥水盾构机的接收,可为类似工程提供借鉴。

关键词:超大直径盾构;到达;施工技术中图分类号:U 455 文献标志码:B 文章编号:1672-741X (2009)05-0548-04Case Study on Arri vi n g Constructi on Technology of Slurry Shi eldMachi n e with Super 2l arge D i a meterY ANG J iyan(The 14th B ureau of China R ail w ay Construction Corporation,J inan 250014,China )Abstract:A s one of the crucial p r ocedures of shield boring,the arriving of shield machineswith super 2large dia meters is comp licated in technol ogy and has great risks .Taking the arriving of the shield machine for Nanjing Yangtze R iver Tun 2nel as an exa mp le,the author p resents the comp rehensive constructi on measures,including the portal secti on reinf orce 2ment by m ixing p iles,de watering,freezing and water &s oil filling in shield arriving shaft .The above measures guaran 2tee the safe arriving of the super 2large dia meter slurry shield under the conditi on of shall ow cover and highly per meable gr ound .This paper can p r ovide reference f or si m ilar p r ojects in the future .Key W ords:shield machine with super 2large dia meter;arriving;constructi on technol ogy0 引言超大直径盾构施工技术在我国刚刚起步,多学科交叉,技术含量高。

泥水盾构设备始发关键技术措施与处理摘要:随着城市化的高速发展,市政地铁加速建设,穿越城市、江河及建筑物的小断面泥水盾构得到广泛应用。

本文某地铁站区间泥水盾构始发专项方案为背景,提出泥水盾构始发技术措施及施工方法,总结泥水加压平衡盾构机始发掘进施工关键技术。

关键词:泥水盾构;盾构始发;负环拼装;洞门密封1工程概况1.1工程简介某地铁站区间全长2240.8双线米,区间中段下穿河道,采用1台泥水平衡盾构机施工,盾构先施工左线,转场再施工右线。

区间共设置4个联络通道,其中,5号、6号、7号联络通道均采用冷冻法+矿山法施工,7号联络通道结合区间风井设置,采用明挖法施工。

1.2工程地质区间地质情况:0-495环为全断面圆砾土;496-645环为粗砂,加少量中砂;646环-810环为粗砂,顶部有少量粉质粘土;811-1455环粗砂、中砂、砾砂、断面范围内有2m厚粉质粘土;1456-1867环为砾砂、圆砾土。

1.3 线路设计情况纵断面采用V字坡,线路以19‰和3‰下坡,再以23‰、3.178‰及15.30‰上坡。

盾构始发后,线路沿南向呈“S”形前行,左右线(各两次)平面曲线半径为600m,线间距为9~10m。

1.4 工程水文条件勘察期间地下水水位埋深为7.10~9.40m,标高29.62~30.31m,水位、水量随季节变化,水位季节性变幅在为0~2.00m。

地下水补给主要是浑河侧向补给及大气降水垂直渗入补给。

主要排泄方式为径流排泄和地下水的人工开采。

根据岩土工程勘察报告,含水层渗透性强,渗透系数一般在28~80m/d之间,水力坡度约1%左右。

2 盾构始发盾构开始向前推进到盾体完全进入土体后洞门封堵完成是泥水盾构始发的关键,在这个过程中应注意负环管片安装和盾构掘进参数的设置。

2.1 负环管片安装盾构隧道施工中,一般称隧道洞门口处管片为0环管片,盾构井中用作传递反力的管片则称为负环管片。

负环拼装时第一环负环的定位相当重要,对后面的管片拼装起着基准面的作用。

超大直径泥水盾构施工难点及技术分析摘要:超大直径盾构施工技术以其安全、高效的特点,在长大隧道施工中得到越来越广泛的应用。

但在穿越复杂地层掘进施工时,仍面临多项施工风险。

本文以实际工程为例,分析了超大直径泥水盾构施工的难点,以供相关人员的参考。

关键词:超大直径;泥水盾构;施工难点;施工技术1、工程概况盾构隧道穿越河流的宽度约为2600米,最小水深约为288m,最小水压为2.5kg/cm,最大土层厚度为1049米(0.7D)。

隧道穿越的主要地层为:填土和淤泥质粉质粘土、粉土、粉砂、粉细砂、砾砂、圆砾以及少量强风化粉砂质泥岩。

盾构穿越2672m强透水层(渗透系数达到10-2-10-3cm/s),占盾构段全长的88.4%。

该层为砾石与砾石的复合层。

刀具磨损严重,掘进艰难。

隧道全长1325米,占隧道总长度的43.8%。

盾构隧道内径13.30m,外径14.50m,厚度60cm。

每道环衬由10段组成,阔2m,管件按7个标准块、2个相邻块、1块封顶块,分为Z型Y型两片式。

管道设计强度为C60,防水等级为S12。

2、工程特点、难点及风险点该工程隧道几乎涵盖了所有其他典型盾构工程的所有困难和风险。

南京长江隧道工程是我国长江流域工程中难度最大、难度最大的地下工程。

南京长江隧道作为世界一流的渡江工程,面临着高风险、高挑战性的世界级难题,其特点主要体现在六个方面:“大”、“高”、“强”、“薄”、“长”、“险”。

“大”:即盾构直径超大。

盾构机直径14.93m,是世界上直径最大的盾构之一。

“高”:水土压力高达6.5kg/cm2,目前在同类盾构隧道中,国内首屈、世界之最。

“强”:隧道穿越的地层主要为渗透系数很高的强透水层,占隧道总长的70%以上。

“薄”:江底约150m长的冲槽段覆土厚度不足1倍洞径,最小埋深仅10.49m;始发段埋深仅5.5m(不足0.4D)。

“长”:在砂卵石层中连续掘进3000多米一次越江,相当于在粉粘土地层中掘进30公里、相当于地铁盾构连续掘进17公里。