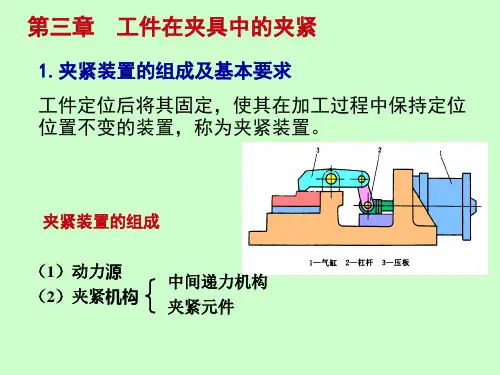

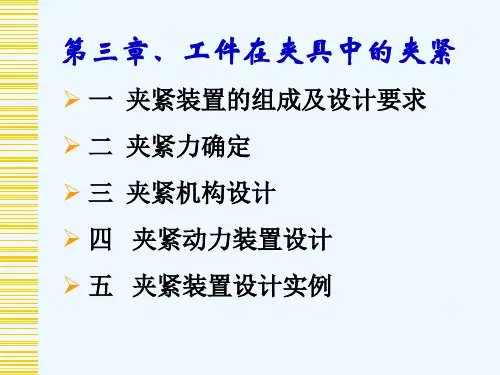

工件在夹具中的夹紧

- 格式:ppt

- 大小:4.86 MB

- 文档页数:20

第3章工件定位与夹紧一.简答题:3-1.工件在夹具中定位、夹紧的任务是什么?定位:把工件装好,就是在机床上使工件相对于刀具及机床有正确的位上加工置。

工件只有在这个位置上接受加工,才能保证被加工表面达到所要求的各项技术教育要求。

夹紧:把工件夹牢,就是指定位好的工件,在加工过程中不会受切削力、离心力、冲击、振动等外力的影响而变动位置。

3-2.一批工件在夹具中定位的目的是什么?它与一个工件在加工时的定位有何不同?3-3.何谓重得定位与欠定位?重复定位在哪些情况下不允许出现?欠定位产生的后果是什么?欠定位:按照加工要求应该限制的自由度没有被限制的定位称为欠定位。

欠定位是不允许的。

因为欠定位保证不了加工要求。

重复定位:工件的一个或几个自由度被不同的定位元件重复限制的定位称为过定位。

当过定位导致工件或定位元件变形,影响加工精度时,应该严禁采用。

但当过定位并不影响加工精度,反而对提高加工精度有利时,也可以采用。

3-4.辅助支承起什么作用?使用应注意什么问题?生产中,由于工件形状以及夹紧力、切削力、工件重力等原因可能使工件在定位后还产生变形或定位不稳定。

常需要设置辅助支承。

辅助支承是用来提高工件的支承刚度和稳定性的,起辅助作用,决不允许破坏主要支承的主要定位作用。

各种辅助支承在每次卸下工件后,必须松开,装上工件后再调整和锁紧。

由于采用辅助支承会使夹具结构复杂,操作时间增加,因此当定位基准面精度较高,允许重复定位时,往往用增加固定支承的方法增加支承刚度3-5.选择定位基准时,应遵循哪些原则?定位时据以确定工件在夹具中位置的点、线、面称为定位基准。

定位基准有粗基准和精基准之分。

零件开始加工时,所有的面均未加工,只能以毛坯面作定位基准,这种以毛坯面为定位基准的,称为粗基准,以后的加工,必须以加工过的表面做定位基准,以加工过表面为定位基准的称精基准。

在加工中,首先使用的是粗基准,但在选样定位基准时,为了保证零件的加工精度,首先考虑的是选择精基准,精基准选定以后,再考虑合理地选择粗基准。

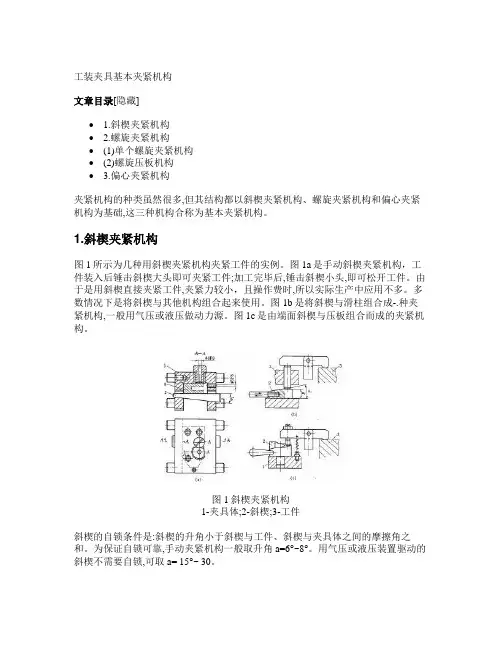

工装夹具基本夹紧机构文章目录[隐藏]• 1.斜楔夹紧机构• 2.螺旋夹紧机构•(1)单个螺旋夹紧机构•(2)螺旋压板机构• 3.偏心夹紧机构夹紧机构的种类虽然很多,但其结构都以斜楔夹紧机构、螺旋夹紧机构和偏心夹紧机构为基础,这三种机构合称为基本夹紧机构。

1.斜楔夹紧机构图1所示为几种用斜楔夹紧机构夹紧工件的实例。

图1a是手动斜楔夹紧机构,工件装入后锤击斜楔大头即可夹紧工件;加工完毕后,锤击斜楔小头,即可松开工件。

由于是用斜楔直接夹紧工件,夹紧力较小,且操作费时,所以实际生产中应用不多。

多数情况下是将斜楔与其他机构组合起来使用。

图1b是将斜楔与滑柱组合成-.种夹紧机构,一般用气压或液压做动力源。

图1c是由端面斜楔与压板组合而成的夹紧机构。

图1斜楔夹紧机构1-夹具体;2-斜楔;3-工件斜楔的自锁条件是:斜楔的升角小于斜楔与工件、斜楔与夹具体之间的摩擦角之和。

为保证自锁可靠,手动夹紧机构一般取升角a=6°~8°。

用气压或液压装置驱动的斜楔不需要自锁,可取a= 15°~ 30。

2.螺旋夹紧机构由螺钉、螺母、垫圈、压板等元件组成的夹紧机构,称为螺旋夹紧机构。

图2所示是应用这种机构来夹紧的实例。

图2螺旋夹紧机构螺旋夹紧机构的实质是绕在圆柱体上的斜楔,因此它不仅结构简单、容易制造,而且由于其升角很小,所以螺旋夹紧机构的自锁性能好,夹紧行程较大,是手动夹紧中用得最多的一种夹紧机构,只是夹紧动作较慢。

(1)单个螺旋夹紧机构图2a、b所示是直接用螺钉或螺母夹紧工件的机构,称为单个螺旋夹紧机构。

在图2a中,螺钉头直接与工件表面接触,螺钉转动时,可能损伤工件表面,或带动工件旋转。

克服这一缺点的方法是在螺钉头部装上如图4-39所示的摆动压块。

当摆动压块与工件接触后,由于压块与工件间的摩擦力矩大于压块与螺钉间的摩擦力矩,压块不会随螺钉- -起转动。

如图3a所示的端面是光滑的,用于夹紧已加工表面;图3b的端面有齿纹,用于夹紧毛坯面。

数控机床技术中的工件夹紧方式与调整方法数控机床是一种高精度、高效率的加工设备,在现代制造业中具有重要的地位。

而在数控机床的加工过程中,工件的夹紧是一个至关重要的环节。

本文将对数控机床技术中常见的工件夹紧方式以及夹紧调整方法进行介绍和分析。

工件夹紧是指将工件固定在机床上,使其能够在加工过程中保持稳定的姿态,从而确保加工质量和加工效率。

在数控机床中,常见的工件夹紧方式主要有机械夹紧、气动夹紧和液压夹紧。

机械夹紧是一种常见且简单的夹紧方式,通过夹紧螺杆、夹具等机械装置来固定工件。

机械夹紧具有结构简单、成本低等优点,适用于一些简单的工件夹紧。

然而,机械夹紧也存在一些缺点,例如夹紧力不容易控制,夹紧面积小等,限制了其在一些复杂工件上的应用。

气动夹紧是通过气体压缩来产生夹紧力的一种夹紧方式。

气动夹紧具有夹紧力可调、夹具换位快等优点,使其在一些对夹紧力要求较高的工件加工中得到广泛应用。

然而,气动夹紧也存在一些缺点,例如夹具结构复杂、容易受环境温度变化影响等。

液压夹紧是使用压缩液体来产生夹紧力的一种夹紧方式。

液压夹紧具有夹紧力可调、夹紧面积大等优点,特别适用于对夹紧力要求较高的工件加工。

液压夹紧的主要缺点是液压系统的复杂性和维护成本较高。

在数控机床加工中,调整工件夹紧是确保加工质量的重要环节。

常见的夹紧调整方法主要有手动调整和自动调整。

手动调整是指在加工过程中,操作工人通过调整夹具、螺旋杆等手动装置来实现工件夹紧力的调整。

手动调整的优点是操作简单、灵活性强,适用于一些加工要求不高的工件。

然而,手动调整也存在人为差异大、调整难以精确等缺点,限制了工件加工的精度和稳定性。

自动调整是通过数控系统控制夹具、液压系统等自动装置来实现工件夹紧力的调整。

自动调整的优点是可精确控制夹紧力、提高加工精度和稳定性,适用于对加工质量要求较高的工件。

然而,自动调整也存在系统复杂、投资成本高等缺点。

为了实现工件的稳定夹紧和高精度加工,常常采用多种夹紧方式的组合。

焊接件夹紧方式

在焊接过程中,夹紧是非常重要的一个环节。

它能够保持被焊接的工件的稳定性,防止它们在焊接时移动或扭曲。

同时,夹紧也能够确保焊接过程中的精度和质量。

常见的焊接件夹紧方式包括以下几种:

1. 机械夹紧:使用机械夹具将被焊接的工件固定在一起,防止它们移动或扭曲。

这种夹紧方式适用于大型工件和需要高精度的焊接任务。

2. 磁性夹紧:使用磁性夹具将工件夹紧在一起,防止它们移动或扭曲。

这种夹紧方式适用于小型工件和需要高精度的焊接任务。

3. 弹性夹紧:使用弹性夹具将工件夹紧在一起,防止它们移动或扭曲。

这种夹紧方式适用于中小型工件和一般的焊接任务。

4. 真空夹紧:通过在工件周围创建真空环境,将工件夹紧在一起,防止它们移动或扭曲。

这种夹紧方式适用于特殊的焊接任务,如高温和高压环境下的焊接。

总的来说,正确选择和使用夹紧方式对于焊接质量和效率都非常重要。

焊接操作者应该在选择夹紧方式时根据工件的大小、形状和需求来进行选择,并注意夹紧力的大小和均匀性。

- 1 -。

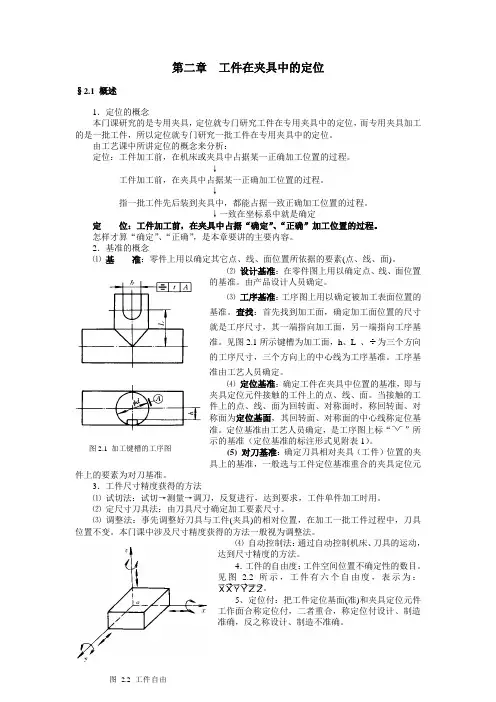

第二章工件在夹具中的定位§2.1 概述1.定位的概念本门课研究的是专用夹具,定位就专门研究工件在专用夹具中的定位,而专用夹具加工的是一批工件,所以定位就专门研究一批工件在专用夹具中的定位。

由工艺课中所讲定位的概念来分析:定位:工件加工前,在机床或夹具中占据某一正确加工位置的过程。

↓工件加工前,在夹具中占据某一正确加工位置的过程。

↓指一批工件先后装到夹具中,都能占据一致正确加工位置的过程。

↓一致在坐标系中就是确定定位:工件加工前,在夹具中占据“确定”、“正确”加工位置的过程。

怎样才算“确定”、“正确”,是本章要讲的主要内容。

2.基准的概念⑴基准:零件上用以确定其它点、线、面位置所依据的要素(点、线、面)。

⑵设计基准:在零件图上用以确定点、线、面位置的基准。

由产品设计人员确定。

⑶工序基准:工序图上用以确定被加工表面位置的基准。

查找:首先找到加工面,确定加工面位置的尺寸就是工序尺寸,其一端指向加工面,另一端指向工序基准。

见图2.1所示键槽为加工面,h、L 、为三个方向的工序尺寸,三个方向上的中心线为工序基准。

工序基准由工艺人员确定。

⑷定位基准:确定工件在夹具中位置的基准,即与夹具定位元件接触的工件上的点、线、面。

当接触的工件上的点、线、面为回转面、对称面时,称回转面、对称面为定位基面,其回转面、对称面的中心线称定位基准。

定位基准由工艺人员确定,是工序图上标“”所示的基准(定位基准的标注形式见附表1)。

(5) 对刀基准:确定刀具相对夹具(工件)位置的夹具上的基准,一般选与工件定位基准重合的夹具定位元件上的要素为对刀基准。

3.工件尺寸精度获得的方法⑴试切法:试切→测量→调刀,反复进行,达到要求,工件单件加工时用。

⑵定尺寸刀具法:由刀具尺寸确定加工要素尺寸。

⑶调整法:事先调整好刀具与工件(夹具)的相对位置,在加工一批工件过程中,刀具位置不变。

本门课中涉及尺寸精度获得的方法一般视为调整法。

⑷自动控制法:通过自动控制机床、刀具的运动,达到尺寸精度的方法。

工件夹紧的三要素工件夹紧是加工过程中常用的一种固定工件的方法,它是指通过夹具等装置将工件牢固地固定在加工设备上,以确保加工过程中工件的位置和姿态保持稳定。

工件夹紧的三要素,即夹紧力、夹紧方式和夹紧位置,在工件夹紧中起着至关重要的作用。

一、夹紧力夹紧力是指夹具对工件施加的压力或力矩,它对保持工件的位置和姿态起着至关重要的作用。

夹紧力的大小直接影响到工件在加工过程中的稳定性和精度。

夹紧力过小会导致工件在加工过程中发生位移或变形,从而影响加工精度;夹紧力过大则容易引起工件变形或损坏。

因此,在确定夹紧力时,需要根据工件的材料、尺寸和加工要求等因素进行合理的选择和控制。

二、夹紧方式夹紧方式是指夹具对工件施加夹紧力的方式。

常见的夹紧方式包括机械夹紧、液压夹紧和气动夹紧等。

机械夹紧是通过机械装置,如螺纹、卡盘等实现对工件的夹紧;液压夹紧是利用液压系统的高压液体对夹具施加压力,从而实现对工件的夹紧;气动夹紧则是利用气动系统的气体对夹具施加压力,实现对工件的夹紧。

不同的夹紧方式适用于不同的工件和加工要求,选择合适的夹紧方式可以提高夹紧效果和加工精度。

三、夹紧位置夹紧位置是指夹具对工件施加夹紧力的作用点和作用面。

夹紧位置的选择与工件的形状、尺寸和加工方式等因素有关。

通常情况下,夹紧力应该施加在工件的刚性部位,以避免工件变形或损坏。

同时,夹紧位置的选择还应考虑到工件的加工要求,以确保加工过程中工件的稳定性和精度。

在实际应用中,常用的夹紧位置有中心夹紧、端面夹紧、侧面夹紧等。

工件夹紧的三要素是夹紧力、夹紧方式和夹紧位置。

合理选择和控制这三个要素,可以确保工件在加工过程中的稳定性和精度,提高加工效率和加工质量。

在实际应用中,需要根据工件的特点和加工要求,结合夹具的类型和性能,进行合理的夹紧设计和操作,以达到最佳的夹紧效果。

同时,还需要定期检查和维护夹具,确保其正常工作和长期稳定性。

只有这样,才能有效地保证工件的加工质量和生产效率。