重力式自动装料衡器的不确定度评定

- 格式:doc

- 大小:29.00 KB

- 文档页数:5

对重力式自动装料衡器国家标准和规程几个问题的认识作者:林建伟来源:《商品与质量·消费视点》2013年第04期摘要:本文对《重力式自动装料衡器》国家标准在关于准确度等级、误差、物料试验等问题的理解和一些体会,提出来进行探讨交流。

关键词:自动衡器;准确度;误差自动装料衡器作为自动化程度很高的自动衡器,称量精度高、速度快、效率高;广泛应用在定量包装行业上。

JJG564-2002《重力式自动装料衡器》检定规程贯彻实施至今已10年,GB/T27738-2011重力式自动装料衡器国家标准也已实施。

结合实际检定工作和对规程的理解谈一些学习自动装料衡器标准的体会与同行共同交流探讨。

一、关于准确度等级(1)标准5.2.2规定:每次装料与装料平均值的最大允许偏差(MPD)是使用中检验最大允许误差0.8倍。

这规定和OIML国际建议R61-1规定每次装料与所有装料平均值的最大允许偏差一致。

JJG564-2002《重力式自动装料衡器》检定规程规定:对每次装料与所有装料平均值的最大允许偏差首次检定是使用中检验最大允许误差0.7倍。

那么,重力式自动装料衡器生产厂家出厂检验是依据GB/T27738-2011重力式自动装料衡器国家标准进行出厂检验;而计量部门是依据JJG564-2002《重力式自动装料衡器》检定规程进行检定,这样就可能造成出厂检验合格而检定不合格,建议加快对应规程修订。

既然参考等级X(1)作为标准进行比较就不必要给出其他等级参数。

这种处理方式容易产生计算结果与其它等级允许误差之间的差异,影响对准确度等级的确定。

从而导致对国际建议和我国采用的规程理解和执行。

二、定量包装商品的净含量的要求《定量包装商品计量监督管理办法》要求定量包装商品允许负偏差为T,平均值误差必须大于或等于零,这是对定量包装商品的最低要求,而标准要求平均值允许误差范围为-0.25T~+0.25T,我们可以解决这个问题,在进行定量包装时把预设值略大于净含量。

浅谈重力式自动装料衡器检定及其发展摘要:定量秤通常由给料装置,承载装置,灌装装置和机架等组成。

在自动装料衡器检定过程中,常常会出现如何选用控制自动衡器的问题,自动衡器基本功能是将被测散装物料输入到称重单元,利用传感器进行重量测量,由自动给料装置控制装料量,使其达到预设的装料值,然后将此料装入容器,由此,通过自动称量的方式,将散状物料分成为预定的实际上恒定质量的装料或载荷,通常这些装料或载荷保持相互分离状态.对选择控制衡器检定,是能对被检定计量器具测量时产生较大影响的控制衡器,需要判别控制衡器在检定过程中的最大允许误差是否满足。

被测重力式自动装料衡器每次装料的最大允许偏差和最大允许预设值误差的相应载荷最大允许误差的1/3。

关键词:自动装料衡器;控制衡器;检定方法的选择引言在对自动装料衡器进行检定的过程中,对控制衡器的方法选择方面,始终存在着一个问题。

控制衡器的准确度是对物料的约定量进行确定,而物料约定真值会对检定结果产生直接的影响。

因此,对于重力式自动装料衡器的检定方法的选择,是一个十分关键的步骤,有关部门也制定了重力式自动装料衡器计量检定规程,用最经济适用的方法对不同的自动装料衡器进行检定以达到最佳效果。

以下将对其有关问题展开剖析。

一、关于检验项目与检验方法的选取自动载重衡器检定的内容主要有:目测、测量管理、测量仪器的标志;校验标志和测量安全,性能构造。

材料检验有分立检验和综合检验两种方法。

分开检验方法要求使用一个独立于待测物料天平的控制天平,以便测量出符合规定的物料天平。

综合检验方法是使用被测试的装载衡器自己的设备来测定装载质量的公认的真实值。

综合校验方法,应用于待测试装料天平的下列设备中的一种:一种特别设计的使能设备;配有一种指示器,可以用标准重量来判断化整误差。

在每一次材料检定加载期间,在加载完毕和卸载完毕后,应该自动关闭装载天平,以便静称。

整体检验法静态称重检验如果使用整体检验法,则装料秤的静态称重特性必须在物料检验之前,按照下列方法进行检验。

重力式自动装料衡器检定的不确定度评定作者:程敏秀来源:《品牌与标准化》2014年第08期1 概述(1)测量依据:JJG564-2002《重力式自动装料衡器检定规程》。

(2)测量环境条件:温度为常温,相对湿度不大于80%。

(3)测量标准:M1级标准砝码(4)被测对象:X(0.2)级定量自动衡器最大秤量为10kg,装料衡器的分度值为2g。

(5)测量方法:把装料衡器已称重后的试验装料放到与装料衡器相分离的控制衡器上再次称量。

2 数学模型[md][=I-x]式中:[md]——每次装料与装料平均值的偏差(g);[I]——控制衡器的示值(g);[x]——标准砝码(g)。

3 标准砝码引用的不确定度(1)M1级10kg标准砝码的最大允许误差为500mg[u1][=5003=289](2)装料衡器的重复性导致的标准不确定度[u(x1)]以装料质量为10kg的[X(0.2)]级定量自动衡器为例,按照检定规程需对装料衡器进行32次装料测量结果如下:10002,10000,10004,10000,10000,10000,10000,10000,10000,10002,10000,10000,10000,9996,10000,10000,10002,9998,10000,10000,10000,9998,10000,10000,10002,10000,10002,9998,10000,10002,10000,10000(g)。

平均装料质量[x]=[i=132xi32]=10000.19单次实验标准偏差[s(xi)=132-1i=132(xi-x)]=0.001469kg[≈]1.5g[u(xi)=s(xi)3=1.53]=0.867g[≈867]mg4 合成标准不确定度及扩展不确定度的评定(1)合成标准不确定度计算输入量[I]与[x]彼此独立不相关,所以合成标准不确定度为:[uc(md)=u2(I)+u2(x)=2892+8672]=913mg[urel][=0.91310000=0.009%](2)扩展不确定度的评定[Urel=kuc(md)=0.009%×2=0.018%≈0.02%](k=2)5 测量不确定度的报告与表示[X(0.2)]级定量自动衡器装料质量为10kg时的扩展不确定度为[Urel=0.02%],(k=2)。

重力式自动装料衡器测量结果的不确定度评定摘要:本文根据JJG564—2002《重力式自动装料衡器(定量自动衡器)检定规程》对自动装料衡器测量结果进行不确定度分析与评定的结果。

关键词:不确定度;不确定度的计算;重复性;误差1概述1.1测量依据:JJG564—2002《重力式自动装料衡器(定量自动衡器)检定规程》1.2环境条件:常温,相对温度不大于80%。

1.3测量条件:控制衡器为一台为一台30kg分度值1g的电子天平,25kg M1级砝码的最大允差为1.2g1.4被测对象:以装料质量为25kg、分度值d=lOg、准确度等级为x(0.2)级的自动装料衡器为例,对测量结果进行不确定度分析与评定。

1.5测量过程:根据JJG564—2002《重力式自动装料衡器(定量自动衡器)检定规程》的要求,用M1级砝码对自动装料衡器进行检定,检定包括静态试验和动态物料试验。

.静态试验采用直接加砝码法。

即将砝码直接加到被测衡器的承载器上,直接读取装料衡器指示装置的数值。

物料试验是把装料衡器已称量好的试验物料放到准确度较高的控制衡器上再次进行称量,确定装料的约定真值。

物料试验可分为集成检定法和分离检定法两种。

集成检定法:是利用被测衡器确定试验装料质量的约定真值。

就是把被测装料衡器自身作为控制衡器,即把已称量好的试验装料直接利用装料衡器指示装置,确定装料的约定真值。

分离检定法:是把装料衡器已称量好的试验装料放到与装料衡器相分离的控制衡器上再次进行称量,确定装料的约定真值。

本装置采用的是分离法故以分离检定法进行评定。

1.6评定结果的使用:在符合上述条件下的测试结果,一般可直接使用本不确定度的评定结果。

2数学模型根据检定方法,可建立如下数学模型。

2.1.静态试验示值误差的数学模型:E=I-m。

E一装料衡器的示值误差;I一装料衡器的示值;m一载荷质量值。

2.2.动态物料试验误差的数学模型。

装料偏差(md)的数学模型:预设值误差(se)的数学模型:md一每次装料与装料平均值的偏差;I一控制衡器的示值;M一装料质量的实际值,此时装料质量的约定真值即为控制衡器的示值I;一装料质量的平均值,;se一预设值的误差;Mp-一预设装料值;n一装料次数。

衡器检定装置的不确定度评定作者:王戈来源:《青年与社会》2014年第36期【摘要】衡器发展的重点是电子衡器。

程控、群控、电传打印记录、屏幕显示等现代技术的配套使用,使衡器功能齐全,效率更高。

文章以一台最大称量为15kg的电子秤为例,分析了在检定过程中的不确定度等级的评定。

【关键词】衡器;秤;不确定度衡器是衡量物体的重量的器具。

某些衡器习惯上称为秤。

衡器广泛用于工业、农业、商业、科研、医疗卫生等部门。

衡器是利用胡克定律或力的杠杆平衡原理测定物体质量的。

衡器主要由承重系统(如秤盘)、传力转换系统(如杠杆传力系统)和示值系统(如刻度盘)3部分组成。

衡器按结构原理可分为机械秤、电子秤、机电结合秤三大类。

机械秤又分杠杆秤和弹簧秤。

按衡量方法分非自动秤和自动秤。

其主要品种有天平、杆秤、案秤、台秤、地中衡、地上衡、轨道衡、皮带秤、邮政秤、吊秤、配料秤和袋装秤等。

以一台电子计价秤为例。

最大秤量Max=15kg,检定分度值为e=5g,等级为Ⅲ级。

一、测量及数学模型数字指示秤通常利用称重传感器作为能量转换元件。

称重传感器将承载器上被测物质的质量转化为弹性体的位移量,并将这个量转化为电信号输出。

这个输出信号经过转化和放大,被称重显示器转化为被测物的质量值,这个输出的质量示值与标准砝码的标称值之差,就是我们要测量的量,即示值误差。

考虑到影响测量不确定度的因素后,其数学模型为:E=I+0.5e-ΔL-L+ΔEd+ΔEs+ΔEc+ΔEg式中:E——被检秤的示值误差;I——被测量示值;L——砝码标称值;e——检定分度值;ΔL——附加砝码;ΔEd——显示器的分度值引进的读数误差;ΔEs——测量重复性误差;ΔEc——偏载误差;ΔEg——干扰引进的误差。

二、不确定度的来源及分量的评定(一)标准不确定度分量1. 砝码的标准不确定度检定Ⅲ级电子计价秤,使用1kg的M1级砝码,共计15块。

从《砝码》检定规程中可以查出1kg的M1级砝码的最大允许误差mpe=U(m1)=±50mg,按照均匀分布(k=)计算单个砝码的标准不确定度分量(B类):由于上级砝码的传递用的是同一个标准砝码。

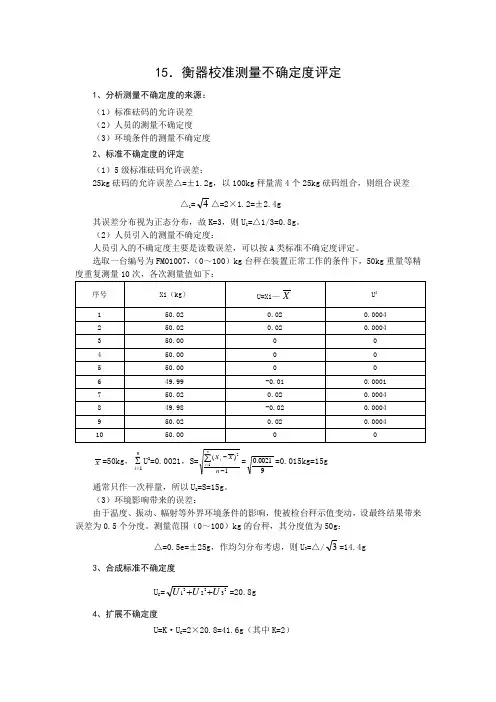

15.衡器校准测量不确定度评定1、分析测量不确定度的来源: (1)标准砝码的允许误差 (2)人员的测量不确定度(3)环境条件的测量不确定度 2、标准不确定度的评定 (1)5级标准砝码允许误差:25kg 砝码的允许误差△=±1.2g ,以100kg 秤量需4个25kg 砝码组合,则组合误差△1=4△=2×1.2=±2.4g其误差分布视为正态分布,故K=3,则U 1=△1/3=0.8g 。

(2)人员引入的测量不确定度:人员引入的不确定度主要是读数误差,可以按A 类标准不确定度评定。

选取一台编号为FM01007,(0~100)kg 台秤在装置正常工作的条件下,50kg 重量等精度重复测量10次,各次测量值如下:=50kg ,ni 1=∑U 2=0.0021,S=1)(12--∑=n X Xni i=90021.0=0.015kg=15g通常只作一次秤量,所以U 2=S=15g 。

(3)环境影响带来的误差:由于温度、振动、幅射等外界环境条件的影响,使被检台秤示值变动,设最终结果带来误差为0.5个分度。

测量范围(0~100)kg 的台秤,其分度值为50g :△=0.5e=±25g ,作均匀分布考虑,则U 3=△/3=14.4g3、合成标准不确定度U C =222321UUU ++=20.8g4、扩展不确定度U=K ·U C =2×20.8=41.6g (其中K=2)X则测量不确定度U=41.6g(K=2)。

重力式自动装料衡器的不确定度评定1、适用范围适用于重力式自动装料衡器的不确定度评定2、引用文件JJG564-2002《重力式自动装料衡器》JJG1059-1999《测量不确定度评定表示》3、概述3.1测量依据:JJG564-2002>3.2环境条件:温度(0-40)℃3.3测试标准:电子天平3.4被测对象:重力式自动装料衡器3.5测量过程:采用分离检定法3.6评定结果的使用:在符合上述条件下的测量结果,一般可直接使用本不确定的评定结果.4、数学模型直接读数法。

示值误差的数学模型可以写成:E=I-L或E=I-m。

内分辨率法。

示值误差的数学模型可以写成:E=Ix-L或E=Ix-m闪变点法。

衡器化整前的示值误差P=I+0.5d-△L,化整前的误差的数学模型可以写成:E=P-L=I+0.5d-△L-L+△Eq式中:E------装料衡器的示值误差或化整前的示值误差;I------装料衡器的示值;L------载荷,通常为砝码的标称值m;Ix------装料衡器细分装置的示值;P------装料衡器化整前的示值;d------装料衡器的分度值;△L------加到承载器上的附加砝码的总量;△Eq------其它影响量5、以装料质量为的重力式自动装料衡器为例进行检定。

5.1标准不确定度5.1.1衡器的示值不准导致的测量不确定分量。

若电子天平(d=100mg)未在检定试验前重新进行检定,那么此时电子天平称量处时最大允差为±0.3d。

对于单个装料:对于预设值5.1.2控制衡器数字示值分辨率带来的测量不确定度分量。

直接读数法数字示值分辨率(d=100mg)的不确定度。

对于单个装料:u(δ)=0.29δx=0.29d=0.29×100mg=29mg对于预设值:5.1.3装料衡器的重复性导致的A类测量不确定度分量u(x)装料质量为3000g,对装料衡器进行60次装料,其误差数据见下表重复测量的实验标准偏差s(xi)=0.47g,以平均值的实验标准偏差sr(x)作为测量结果的标准不确定度,自由度v =60-1=595.1.4砝码的质量值不准导致的测量不确定度分量u(m)3000g的静态载荷由不同标称值的一个2000g砝码和一个1000g的砝码组合而成,若按砝码实际值相关,进行测量不确定的合成计算,已知2000g的M1级砝码最大允差为100mg,1000g的M1级砝码最大允差为50mg。

1、测量方法在把试验装料放到控制衡器上进行称量确定其约定真值时,还需采用“闪变点”法确定控制衡器的示值(装料质量)。

2、数字模型:装料偏差(md )的数学模型:md=M-x=(I+0.5d-△L)-(∑M/n)预设值误差(se )的数学模型:se=x-M p=(∑M/n)-M p式中:md—每次装料与装料平均值的偏差;M p—预设装料值;I—控制衡器化整后的示值;d—控制衡器的分度值;P—化整前的示值, P= I+0.5d-△L ;△L—加到承载器上的附加砝码的总量;M—装料质量的实际值,此时装料质量的约定真值就是控制衡器化整前的示值;se—预设值误差;x—装料质量的平均值,n—装料次数。

3、测量不确定度来源:3.1 控制衡器的最大允许误差;3.2 控制衡器的分度值;3.3 被测衡器的重复性;3.4 砝码的质量值误差;3.5 控制衡器的示值误差;第2页 共4页 ZY/CSZX JD BD 12-2015重力式自动装料衡器测量不确定度评定 作业指导书4、方差及灵敏度系数∑=∂∂=Ni i ic x u x f y u 1222)(][)()()()(222x M u u md u += )()()(222p x M u u se u +=灵敏系数:111=∂∂=x f C ;122=∂∂=x fC 5、标准不确定度的评定5.1 控制衡器的示值导致测量不确定度分量()I u 电子秤分度值e=20g,最大允许误差为e 5.1± 对于单个装料:()g e I u 3.173/5.1== 对于预设值:()g n e I u 9.3/5.11==5.2 控制衡器数字示值分辨率导致测量不确定度分量()δu 对于单个装料:()g d u x 8.529.029.0===δδ 对于预设值:()g d n u x 3.120/29.0/29.01===δδ 5.3 装料衡器的重复性导致A 类测量不确定度分量()x u装料质量为40kg ,根据规程规定,需要对装料衡器进行二十次装料,数据如下: 39986g; 40000g; 39980g; 40014g; 39974g; 40006g; 39988g; 39974g; 39974g; 39994g ,39980g; 40022g; 39972g; 39984g; 40022g; 40004g; 40016g; 40000g; 40002g; 39972g作业指导书 ZY/CSZX JD BD 12-2015重力式自动装料衡器测量不确定度评定 共4页 第3页以平均值实验标准偏差()s 作为测量标准的不确定度。

重力式自动装料衡器检定方法的选择及误差计算Automatic gravimetric filling weighing instrument verification method selection and error calculation郭磊(哈尔滨市计量检定测试院,黑龙江哈尔滨150036)重力式自动装料衡器的应用已十分广泛,检定依据的规程是JJG 564—2002《重力式自动装料衡器》。

规程的条款比其它衡器规程要多,检定记录和误差的计算相对复杂。

依据自己对规程的理解和工作中的经验,写出来供同行参考。

1.检定项目和检定方法的选择检定项目包括:外观检查、静态检测、物料检测及准确度的确定,检定结果的处理。

外观检查、静态检测的方法和电子秤的方法一样,不作叙述。

物料的检测方法有两种:分离检定法;集成检定法。

后续检定是大量的,在检定不同装料形式的定量衡器选用哪种方法适合是十分重要的。

定量自动衡器的称量范围常见在1kg~10t。

采用哪种方法,要考虑的是检测中所需要的人力、物料运输等成本;考虑承载器每次卸料后的残留量,考虑每个称量循环有两个以上定量值的装料,考虑25kg以下定量称量多为定量包装商品,大吨位定量称量多为工矿企业原料,建筑原料;考虑分离检定法的鉴定结果质量优于集成检定法,大吨位采用分离检定法成本高等因素。

那么在大量的后续检定工作中, 50kg以下定量衡,准确度等级一般都在0.2级以上,精度相对较高,采用分离检定法为适合。

定量值在1000kg以上,准确度等级一般都在0.5级以下精度相对较低,采用集成检定法为适合。

无论采用哪种方法,其扩展不确定度只要不大于被测衡器最大允许误差的1/3即可满足。

2.集成检定法及误差计算集成检定法是需要使用与被测衡器的自有装置确定装料质量的约定真值。

我们以一台最大定量值mp=2000kg,准确度等级2.0级的商混配料秤为例。

它是由骨料、水泥、添加剂、粉煤灰、水五个称重载荷组合为一次输出。

衡器校准测量结果的标准不确定度分析摘要:针对30kg衡器进行管理,参照相关规定采用M1等级标准砝码实施校准。

针对15kg称量点建立数学模型,完成输入量、测量重复性等因素给测量结果带来的误差分析,能够合成得到标准不确定度。

根据分析得到的结果,能够加强衡器误差控制,保证测量结果具有准确性。

关键词:衡器校准;测量结果;标准不确定度引言:衡器用于对物体质量进行测定,普遍由承重、示值、传力转换三部分结构组成,可以划分为电子、机械、机电结合三大类,在工业、商业等各领域得到了广泛应用。

电子秤作为常见衡器,多用于大宗货物计量称重。

为保证测量结果准确性,需要实施校准,完成标准不确定度分析。

根据分析结果对电子秤展开进一步调试,能够为后续称量工作开展提供保障。

1衡器校准条件对30kg电子计价秤15称量点进行校验,参照《数字指示秤》(JJG539-2016)和《砝码检定规程》(JJG99-2006),在-10到40℃、湿度不大于80%的条件下开展测量,保证周围环境不存在电磁和振动干扰。

使用1-10kg的M1等级砝码,最大允许误差±(0.5mg-0.5g)。

采用仪器为ACS-30型中准确度级电子计价秤,秤量最大30kg,分度值e为10g,最大允许误差达到kg。

在不确定度分析前,需要先对电子秤进行调试,将最大秤量砝码均匀加载到称重台上,按照说明书介绍位置和方法进行秤量,直至显示值与砝码值一致[1]。

操作过程中,应根据说明书对操作键功能正确性进行验证,保证测量结果的准确度。

将砝码取下后,空秤应显示为0。

针对15kg称量点进行测量,按要求称量误差不超最大允许误差,证明设备校验合格。

测量期间,需要使用10kg和1kg砝码各1个,2kg砝码2个。

直接进行卸载、加载等操作,对称量点与标准砝码差值展开分析,完成测量结果标准不确定度分析[2]。

2衡器校准测量结果的标准不确定度分析2.1分析模型在分析电子秤标准不确定度时,可以得到E=P-L=I+0.5e-△L-L这一数学分析模型。

重力式自动装料衡器的不确定度评定

1、适用范围

适用于重力式自动装料衡器的不确定度评定

2、引用文件

jjg564-2002《重力式自动装料衡器》

jjg1059-1999《测量不确定度评定表示》

3、概述

3.1测量依据:jjg564-2002>

3.2环境条件:温度(0-40)℃

3.3测试标准:电子天平

3.4被测对象:重力式自动装料衡器

3.5测量过程:采用分离检定法

3.6评定结果的使用:在符合上述条件下的测量结果,一般可直接使用本不确定的评定结果.

4、数学模型

直接读数法。

示值误差的数学模型可以写成:e=i-l或e=i-m。

内分辨率法。

示值误差的数学模型可以写成:e=ix-l或e=ix-m 闪变点法。

衡器化整前的示值误差p=i+0.5d-△l,化整前的误差的数学模型可以写成:e=p-l=i+0.5d-△l-l+△eq

式中:e------装料衡器的示值误差或化整前的示值误差;

i------装料衡器的示值;

l------载荷,通常为砝码的标称值m;

ix------装料衡器细分装置的示值;

p------装料衡器化整前的示值;

d------装料衡器的分度值;

△ l------加到承载器上的附加砝码的总量;

△eq------其它影响量

5、以装料质量为的重力式自动装料衡器为例进行检定。

5.1标准不确定度

5.1.1衡器的示值不准导致的测量不确定分量。

若电子天平

(d=100mg)未在检定试验前重新进行检定,那么此时电子天平称量处时最大允差为±0.3d。

对于单个装料:对于预设值

5.1.2控制衡器数字示值分辨率带来的测量不确定度分量。

直接读数法数字示值分辨率(d=100mg)的不确定度。

对于单个装料:u(δ)=0.29δx=0.29d=0.29×100mg=29mg

对于预设值:

5.1.3装料衡器的重复性导致的a类测量不确定度分量u(x)

装料质量为3000g,对装料衡器进行60次装料,其误差数据见下表

重复测量的实验标准偏差s(xi)=0.47g,以平均值的实验标准偏差sr(x)作为测量结果的标准不确定度,

自由度 v =60-1=59

5.1.4砝码的质量值不准导致的测量不确定度分量u(m)

3000g的静态载荷由不同标称值的一个2000g砝码和一个1000g的砝码组合而成,若按砝码实际值相关,进行测量不确定的合成计算,已知2000g的m1级砝码最大允差为100mg,1000g的m1级砝码最大允差为50mg。

则

5.1.5装料衡器设定装置数字示值分辨率带来的测量不确定

若装料衡器的分度值,采用内分辨率法,则装料衡器设定装置数字示值分辨率带来的测量不确定度

静态试验时,其数字示值分辨率的不确定度

5.2合成不确定度uc

5.2.1每次装料的合成不确定度:

由于,可忽略

5.2.2设值的合成不确定度:

由于可忽略。

静态示值的合成不确定度:

6、扩展不确定度u(k=2)

每次装料的扩展不确定度:

预设值的扩展不确定度:

静态示值的扩展不确定度:

7、测量不确定度汇总表

通过以上对装料质量为不确定各分量的分析和评定和计算,可将不确定按其来源、类型、数值、概率分布、包含因子及自由度进行汇总。

见下表

8、不确定度报告

装料质量为3000g的不确定度报告:

每次装料m=3000.12g,u=0.39g,k=2。

预设值mp=3000g,u=0.18g,k=2。

静态示值i=3000g,u=0.21g ,k=2。

9、判定原则

9.1 x(0.1)级装料衡器物料试验时每次装料与平均值的最大允许偏差:

,符合要求

9.2 x(0.1)级装料衡器物料试验时预设值的最大允许偏差:

则,符合要求.

9.3 x(0.2)级装料衡器静态试验的最大允许偏差:

则,符合要求.

用此装置可开展x(0.2)级以下的装料衡器的检定.。