倒棱刀讲座_111013

- 格式:ppt

- 大小:3.25 MB

- 文档页数:17

美国不论是通用汽车公司还是博格华纳、GE、BUCYRUS、Allison Transmissions. TEREX、CAT等公司生产的齿轮,无论是闭式还是开式的齿轮传动,均对齿轮进行倒棱。

虽然美国尚无统一的齿轮倒棱国家标准,但各个公司对齿轮倒棱有着相同的共识——齿轮必须倒棱,并且按各自公司的有关标准进行实施,国外对这一技术的应用十分重视,足以表明齿轮倒棱的重要性和必要性。

倒棱的实质和种类倒棱实质上是小倒角,也就是在齿轮的齿形加工后所有裸露的尖角,再倒一个小倒角,为了与齿轮两端的大倒角(也即图1所示的齿端倒角)相区别,故称为倒棱。

倒棱又分为以下两种:齿顶倒棱和齿廓倒棱,如图1所示。

图1倒棱及倒角示意图倒棱的作用1.降低齿轮啮合时的噪声倒棱是沿轮齿端面的倒角,防止由于小的磕碰造成齿面凸起而产生噪声和损伤啮合齿面的一项重要措施。

2提高啮合精度,减少啮合冲击一对齿轮在啮合的过程中,一开始进入啮合时,由于加工和轮齿的变形,极易引起啮合冲击,所以使振动增大。

3.减小扒齿,延长齿轮使用寿命大、小齿轮在运转时,如果不采用齿顶倒棱,则往往会出现小齿轮的齿顶扒大齿轮的齿根。

这是因为大小齿轮齿顶的外圆一般比齿根要硬,而且此处的滑动速度较大,再加上安装时调整不当,所以在运转后往往出现大小齿轮的齿顶互相扒对方轮齿的齿根,极易划出沟痕类似于胶合,有时将小齿轮的齿顶齿面也划出同样的沟痕,对齿轮的寿命产生严重的影响。

4.减少热处理时的应力集中倒棱后消除齿顶及齿廓的尖角有以下好处:(1)在齿轮的感应淬火中,中频尤其是高频加热在尖角处有产生过热的倾向。

因此,齿轮轮齿必须在淬火前进行倒棱,以便在热处理过程中得到最佳的淬火效果。

(2)对硬齿面齿轮,渗碳前做适度的热前倒角(最好是圆角),在热处理渗碳过程中可避免防止轮齿尖角处氧化脱碳。

(3遍少淬火时的应力集中,以减少和消除热处理过程引起的淬火裂纹或开裂,这对于预防淬火开裂具有重要作用。

5.减小打齿的危险性因为倒棱是沿整个齿形裸露部分的尖角进行,所以可避免疲劳的微裂纹源并减小应力集中,从而减小打齿的危险性。

钝化倒棱弹片刀块改善钢轨螺栓孔倒棱深度尺寸自从金融危机后,我们产品结构有较大的改变。

各种品种规格不同强度级别的都有。

由于部分钢轨抗拉强度较低,在钻孔时造成倒棱过深的缺陷,甚至造成孔径尺寸偏大。

通过对倒棱原理的研究及对钻孔过程的观察,发现是由于弹片刚度大,在进钻倒棱时,弹片被压入弹片槽的弯曲度不够,也就是说弹片所受的径向压力偏小,因此,采用砂轮将弹片刀块的前工作刃稍微钝化以此来增加刀片所受的径向压力,从而保证了钢轨的倒棱深度尺寸。

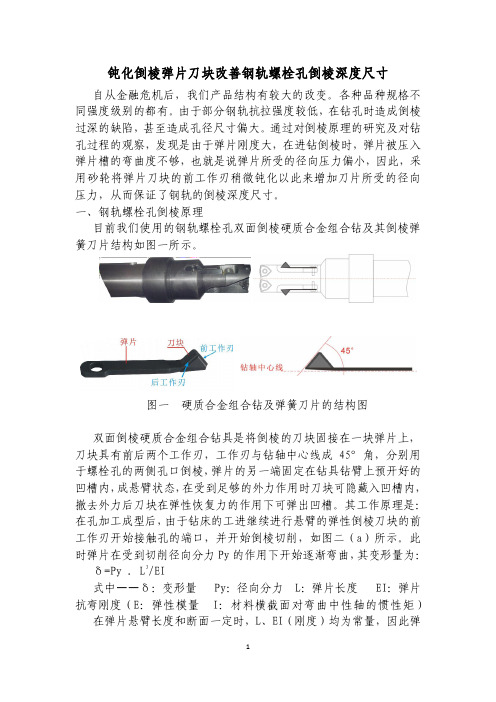

一、钢轨螺栓孔倒棱原理目前我们使用的钢轨螺栓孔双面倒棱硬质合金组合钻及其倒棱弹簧刀片结构如图一所示。

图一硬质合金组合钻及弹簧刀片的结构图双面倒棱硬质合金组合钻具是将倒棱的刀块固接在一块弹片上,刀块具有前后两个工作刃,工作刃与钻轴中心线成45°角,分别用于螺栓孔的两侧孔口倒棱,弹片的另一端固定在钻具钻臂上预开好的凹槽内,成悬臂状态,在受到足够的外力作用时刀块可隐藏入凹槽内,撤去外力后刀块在弹性恢复力的作用下可弹出凹槽。

其工作原理是:在孔加工成型后,由于钻床的工进继续进行悬臂的弹性倒棱刀块的前工作刃开始接触孔的端口,并开始倒棱切削,如图二(a)所示。

此时弹片在受到切削径向分力Py的作用下开始逐渐弯曲,其变形量为:δ=Py . L3/EI式中——δ:变形量 Py:径向分力 L:弹片长度 EI:弹片抗弯刚度(E:弹性模量 I:材料横截面对弯曲中性轴的惯性矩)在弹片悬臂长度和断面一定时,L、EI(刚度)均为常量,因此弹片的弯曲变形量δ与Py成正比。

在金属切削理论中,切削力与切削深度(ap)呈线性比例关系,当ap增大到一定值时,Py亦增大并促使倒棱刀块完全陷入凹槽内,终止刀块对孔口的切削,完成对进口一侧孔口的倒棱过程,如图二(b)所示。

当钻床继续进给,使倒棱刀块的后工作刃达到钻透孔后的另一侧时,刀块在弹片的弹性恢复力作用下弹出凹槽。

此时,钻床后退,后工作刃将对出口侧孔端口切削,并重复上述过程,刀块再次隐如凹槽,实现工退倒棱,如图二(c)所示。

钢轨接头倒棱标准

钢轨接头倒棱是指在钢轨接头处将钢轨的垂直边棱打磨成圆角的过程,以减少接头处的磨损和疲劳损伤。

以下是一些常见的钢轨接头倒棱标准:

1. 倒棱半径:通常情况下,倒棱半径应不小于6 毫米。

对于高速铁路和重载铁路等特殊情况,倒棱半径可能会更大。

2. 倒棱角度:倒棱角度通常为30 度至45 度之间。

这个角度可以有效地减少接头处的应力集中,提高接头的疲劳寿命。

3. 倒棱长度:倒棱长度应根据钢轨的类型和使用条件来确定。

一般来说,倒棱长度应不小于接头长度的1/3。

4. 表面质量:倒棱后的表面应平整光滑,不应有毛刺、裂纹、夹杂等缺陷。

表面粗糙度应符合相关标准的要求。

5. 倒棱深度:倒棱深度应根据钢轨的类型和使用条件来确定。

一般来说,倒棱深度应不小于钢轨厚度的1/3。

以上是一些常见的钢轨接头倒棱标准,具体的标准可能会因不同的国家、地区和铁路系统而有所不同。

在进行钢轨接头倒棱时,应根据相关标准进行操作,以确保接头的质量和安全性。

常言道:车工是“三分手艺,七分刀具”,简明扼要地说明了刀具对车工的重要性。

随着科学技术的飞速发展,在机械制造业中,产品品种不断增加,机构形式更加复杂,材料性能不断提高,因此,对车削加工中的技术要求不断提高,特别是对刀具的切削性能的要求更高。

虽然硬质合金可转位车刀得到一定的利用,但做为一名车工,必须掌握刀具的结构、几何参数对加工的影响。

会对刀具进行正确的刃磨,得到合理的刀具几何形状,并能够依据加工特点,工作状态,工件材料等因素对刀具几何参数、角度进行合理的调整,从而更好地发挥刀具的切削性能,有效地进行切削,即在众多因素中抓住关键问题。

在《车工工艺与技能训练》中,对刀具的有关几何参数、角度作了详细的讲述,对技校阶段的学习、实践有很大的帮助,但就此作为中级技术工人的技校毕业生,进入工厂是产品零配件的直接生产者,对工厂多样化、复杂化的产品品种零件的加工,还远远达不到要求,因此,在讲解刀具的几何参数内容时,除详细的讲解车刀的组成部分、六个主要参数、断屑槽等有关内容外,还要对学生有目的讲解刀具的负倒棱,以便在今后的实际工作中,增强运用能力,在保证刀具的锋利的同时,增加刀具的强度,提高刀具寿命,减少刀具制造成本,提高劳动生产率。

1车刀负倒棱的形成及作用在实际加工中,用YT15硬质合金刀具粗加工45号中碳钢材料时,一般应磨出20°左右的前角和断屑槽,6°左右的后角,因此,刀具的楔角β0=90°-(20°+6°),楔角越小刀具强度越差,因此,要想增加刀具刀头强度,只有使楔角值增大;同时,由于采用的硬质合金材料的刀片,其抗弯强度只有高速钢的三分之一左右,故刀具极易崩刃,因此,就必须减小前角和后角。

减小后角,刀具后刀面与工件之间的摩擦增大,影响正常的切削和刀具寿命;减小前角,增大切削变形,使切削力和切削温度增加,要求工艺系统刚性强,而且容易形成带状切屑缠绕工件、刀具,增加不安全因素;而磨成负前角其刀刃强度大大提高,保护刀尖,提高刀具耐用度,而此时切削力和切削热成倍增加。