夹套容器强度计算方法比较.

- 格式:doc

- 大小:54.00 KB

- 文档页数:12

化工设备机械基础课程设计题目:1m3夹套反应釜设计学院: 化学与材料工程学院专业: 化学工程班级: 10化工姓名:学号: ***********指导老师:完成日期: 2012年6月1日夹套反应釜设计任务书设计者:班级:10化工学号:10111003101指导老师:日期:一、设计内容设计一台夹套传热式带搅拌的配料罐。

二、设计参数和技术特性指标见下表三、设计要求1.进行罐体和夹套设计计算;2.选择支座形式并进行计算;3.手孔校核计算;4.选择接管、管法兰、设备法兰;5.进行搅拌传动系统设计;(1)进行传动系统方案设计(指定用V带传动);(2)作带传动设计计算:定出带型,带轮相关尺寸(指定选用库存电机Y1322-6,转速960r/min,功率5.5kW);(3)选择轴承;(4)选择联轴器;(5)进行罐内搅拌轴的结构设计、搅拌器与搅拌轴的连接结构设计;6.设计机架结构;7.设计凸缘及安装底盖结构;8.选择轴封形式;9.绘制装配图;10. 绘传动系统部件图。

表1 夹套反应釜设计任务书简图设计参数及要求容器内夹套内工作压力,Mpa设计压力,MPa0.2 0.3工作温度,℃设计温度,℃<100 <150介质染料及有机溶剂冷却水或蒸汽全容积,m3 1.0操作容积,m30.8全容积传热面积,m2>3.5腐蚀情况微弱推荐材料Q235-A搅拌器型式推进式搅拌轴转速,r/min200轴功率,kW 4接管表符号公称尺寸DN连接面形式用途a 25 蒸汽入口b 25 加料口c 80 视镜d 65 温度计管口e 25 压缩空气入口f 40 放料口g 25 冷凝水出口h 100 手孔目录1. 夹套反应釜的结构 (5)1.1 夹套反应釜的功能和用途 (5)1.2 夹套反应釜的反应条件 (5)2. 设计标准 (6)3. 设计方案的分析和拟定 (6)4. 各部分结构尺寸的确定和设计计算 (7)4.1 罐体和夹套的结构设计 (7)4.1.1 罐体几何尺寸计算 (8)4.1.2 夹套几何尺寸计算 (10)4.2 夹套反应釜的强度计算 (12)4.2.1 强度计算(按内压计算强度) (12)4.2.2 稳定性校核(按外压校核厚度) (15)4.2.3水压试验校核 (21)4.3 反应釜的搅拌器 (23)4.3.1 搅拌装置的搅拌器 (23)4.3.2 搅拌器的安装方式及其与轴连接的结构设计 (23)4.3.3 搅拌装置的搅拌轴设计 (24)4.4 反应釜的传动装置设计 (26)4.4.1 常用电机及其连接尺寸 (26)4.4.2釜用减速机类型、标准及其选用 (26)4.4.3 V带减速机 (27)4.4.4凸缘法兰 (30)4.4.5安装底盖 (31)4.4.6机架 (31)4.4.7联轴器 (32)4.5 反应釜的轴封装置设计 (33)4.5.1 填料密封 (33)4.5.2 机械密封 (33)4.6反应釜的其他附件设计 (34)4.6.1 支座 (34)4.6.2 手孔和人孔 (35)4.6.3 设备接口 (35)5. 设计小结 (38)6. 参考文献 (39)设计说明书1. 夹套反应釜的结构夹套反应釜主要由搅拌容器、搅拌装置、传动装置、轴封装置、支座、人孔、工艺接管和一些附件组成。

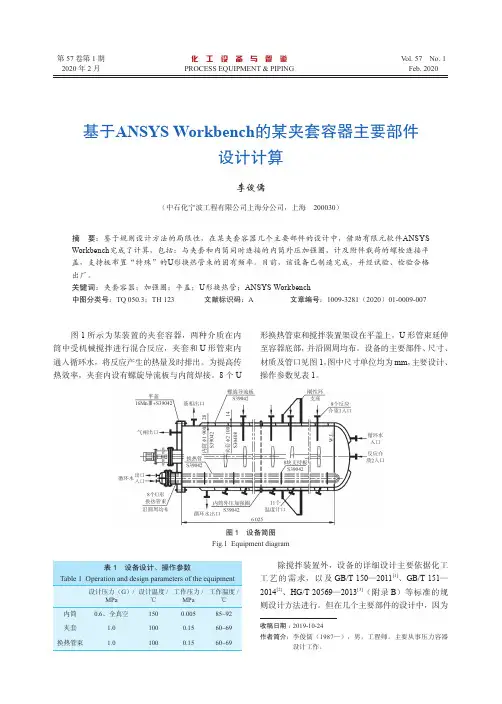

第 57 卷第 1 期2020 年 2 月化 工 设 备 与 管 道PROCESS EQUIPMENT & PIPINGV ol. 57 No. 1Feb. 2020基于ANSYS Workbench 的某夹套容器主要部件设计计算李俊儒(中石化宁波工程有限公司上海分公司,上海 200030)摘 要:鉴于规则设计方法的局限性,在某夹套容器几个主要部件的设计中,借助有限元软件ANSYS Workbench 完成了计算,包括:与夹套和内筒同时连接的内筒外压加强圈,计及附件载荷的螺栓连接平盖,支持板布置“特殊”的U 形换热管束的固有频率。

目前,该设备已制造完成,并经试验、检验合格出厂。

关键词:夹套容器;加强圈;平盖;U 形换热管;ANSYS Workbench中图分类号:TQ 050.3;TH 123 文献标识码:A 文章编号:1009-3281(2020)01-0009-007收稿日期:2019-10-24作者简介: 李俊儒(1987—),男,工程师。

主要从事压力容器设计工作。

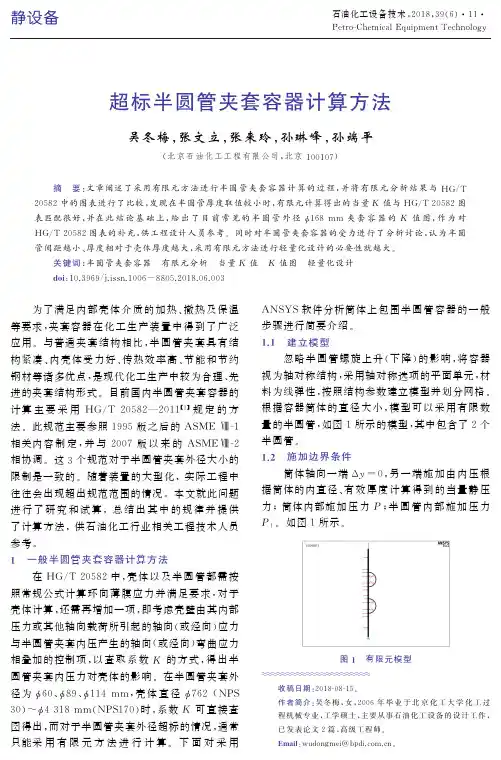

图1所示为某装置的夹套容器,两种介质在内筒中受机械搅拌进行混合反应,夹套和U 形管束内通入循环水,将反应产生的热量及时排出。

为提高传热效率,夹套内设有螺旋导流板与内筒焊接。

8个U形换热管束和搅拌装置架设在平盖上,U 形管束延伸至容器底部,并沿圆周均布。

设备的主要部件、尺寸、材质及管口见图1,图中尺寸单位均为mm ,主要设计、操作参数见表1。

图1 设备简图Fig.1 Equipment diagram除搅拌装置外,设备的详细设计主要依据化工工艺的需求,以及GB/T 150—2011 [1]、GB/T 151—2014 [2]、HG/T 20569—2013 [3](附录B )等标准的规则设计方法进行。

但在几个主要部件的设计中,因为第 57 卷第 1 期· 10 ·化 工 设 备 与 管 道结构或载荷的原因,规则设计方法难以适用,需要借助有限元软件ANSYS Workbench 进行分析设计,包括:内筒外压加强圈的稳定性,螺栓连接平盖的挠度,U 形换热管束的自振频率。

43夹套容器是一种通过间壁进行热量交换的设备,因它的传热系数较小,传热面又受容器的限制,所以适用于传热量不太大的场合。

夹套容器的结构较简单,夹套安装在容器的外部,夹套与容器壁之间形成密封的压力空间,冷介质或热介质在此压力空间内实现传热。

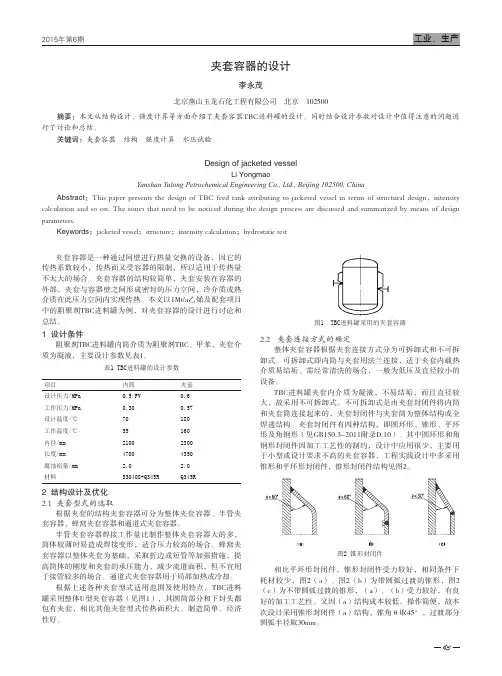

本文以1Mt/a乙烯及配套项目中的阻聚剂TBC进料罐为例,对夹套容器的设计进行讨论和总结。

1 设计条件阻聚剂TBC进料罐内筒介质为阻聚剂TBC、甲苯,夹套介质为凝液,主要设计参数见表1。

表1 TBC进料罐的设计参数项目内筒夹套设计压力/MPa 0.5/FV 0.6工作压力/MPa 0.300.57设计温度/℃70180工作温度/℃55160内径/mm 21002300长度/mm 47004350腐蚀裕量/mm 2.02.0材料S30408+Q345RQ345R2 结构设计及优化2.1 夹套型式的选取根据夹套的结构夹套容器可分为整体夹套容器、半管夹套容器、蜂窝夹套容器和通道式夹套容器。

半管夹套容器焊接工作量比制作整体夹套容器大的多,筒体较薄时易造成焊接变形,适合压力较高的场合。

蜂窝夹套容器以整体夹套为基础,采取折边或短管等加强措施,提高筒体的刚度和夹套的承压能力,减少流道面积,但不宜用于接管较多的场合。

通道式夹套容器用于局部加热或冷却。

根据上述各种夹套型式适用范围及使用特点,TBC进料罐采用整体U型夹套容器(见图1),其圆筒部分和下封头都包有夹套,相比其他夹套型式传热面积大、制造简单、经济性好。

图1 TBC进料罐采用的夹套容器2.2 夹套连接方式的确定整体夹套容器根据夹套连接方式分为可拆卸式和不可拆卸式。

可拆卸式即内筒与夹套用法兰连接,适于夹套内载热介质易结垢、需经常清洗的场合,一般为低压及直径较小的设备。

TBC进料罐夹套内介质为凝液,不易结垢,而且直径较大,故采用不可拆卸式。

不可拆卸式是由夹套封闭件将内筒和夹套筒连接起来的,夹套封闭件与夹套筒为整体结构或全焊透结构。

项目一压力容器任务四压力容器的强度计算及校核容器按厚度可以分为薄壁容器和厚壁容器,通常根据容器外径Do与内径Di 的比值K来判断,K>1.2为厚壁容器,K≤1.2为薄壁容器。

工程实际中的压力容器大多为薄壁容器。

为判断薄壁容器能否安全工作,需对压力容器各部分进行应力计算与强度校核。

一、圆筒体和球形壳体1.壁厚计算公式圆筒体计算壁厚:圆筒体设计壁厚:球形容器计算壁厚:球形容器设计壁厚:式中δ——圆筒计算厚度,mmδd——圆筒设计厚度,mmpc——计算压力,MPa。

pc=p+p液,当液柱静压力小于5%设计压力时,可忽略Di——圆筒的内直径,mm[σ]T——设计温度T下,圆筒体材料的许用应力,MPa(可查表)φ——焊接接头系数,φ≤1.0C2——腐蚀裕量,mm2.壁厚校核计算式在工程实际中有不少的情况需要进行校核性计算,如旧容器的重新启用、正在使用的容器改变操作条件等。

这时容器的材料及壁厚都是已知的,可由下式求设计温度下圆筒的最大允许工作压力[pw]。

式中δe——圆筒的有效厚度,mm设计温度下圆筒的计算应力σT:σT值应小于或等于[σ]Tφ。

设计温度下球壳的最大允许工作压力[pw]:设计温度下球壳计算应力σT:σT值应小于或等于[σ]Tφ。

二、封头的强度计算1.封头结构封头是压力容器的重要组成部分,常用的有半球形封头、椭圆形封头、碟形封头、锥形封头和平封头(即平盖),如图1-4所示。

工程上应用较多的是椭圆形封头、半球形封头和碟形封头,最常用的是标准椭圆形封头。

以下只介绍椭圆形封头的计算,其他形式封头的计算可查阅GB150—2011。

图1-4 封头的结构型式2.椭圆形封头计算椭圆形封头由半个椭球面和高为h的直边部分所组成,如图1-5所示。

直边h的大小根据封头直径和厚度不同有25mm、40mm、50mm三种,直边h的取值可查表1-7。

表1-7 椭圆形封头材料、厚度和直边高度的对应关系单位:mm图1-5 椭圆形封头椭圆形封头的长、短轴之比不同,封头的形状也不同,当其长短轴之比等于2时,称为标准椭圆形封头。

第三章 釜体及夹套强度计算3.1确定设计压力根据工艺参数和设计要求:P 设计=1.25P 操作 釜体筒体设计压力P 筒=1.25*0.4=0.5 Mpa ; 夹套设计压力P 夹=1.25*0.6=0.75Mpa ;3.2夹套筒体壁厚和封头壁厚计算3.2.1夹套筒体壁厚δ夹:C+≥夹夹夹P -]φ2[D P δσ封式中:P 夹=0.75Mpa ;D 夹=1400mm ;[ó]=122.5Mpa ;φ为焊缝系数,取0.7;壁厚附加量C=C1+C2+C3,C1为钢板负偏差,取0.6mm, 腐蚀裕量C2=2mm,热加工减薄量C3=0; C=0.6+2+0=2.6mm ;=0.75*1400/(2*122.5*0.7-0.5)+C =8.74mm根据钢板厚度规格,取δ夹=10 mm 3.2.2夹套封头壁厚δ封夹C +≥夹夹夹0.5P -]φ2[Y D P δσ夹封夹C0.750.5-0.7122.52114000.75+⨯⨯⨯⨯⨯==9.23 mm其中 Y夹为封头形状系数,对于标准椭球封头,Y=1; C=C1+C2+C3=0.6+2+0.5=3.1mm ;P 夹=0.75Mpa 、D 夹=1400 mm 、[ó]同上、φ取0.7;综上考虑到加工的质量以及难易程度,夹套封头壁厚取10 mm3.3 釜体的筒体壁厚3.3.1按承受0.5Mpa 的内压计算釜体筒体壁厚δ釜:C+≥夹P -]φ2[D P δσ釜釜釜C0.5-0.7122.5212000.5+⨯⨯⨯==6.11mm ;P 釜=0.5Mpa ;D 夹=1200mm ;[ó]=122.5Mpa ;φ为焊缝系数,取0.7; 壁厚附加量C=C1+C2+C3,C1为钢板负偏差,取0.6mm, 腐蚀裕量C2=2mm,热加工减薄量C3=0; C=0.6+2+0=2.6mm ;根据钢板规格,釜体壁厚取8 mm 3.3.2按承受0.75Mpa 的外压力计算根据根据《压力容器及化工设备实用手册》,公称直径DN 为1200 mm 许用外压为0.75 Mpa ,L/D=1.2,t ≤2600C ,碳合金钢,封头计算厚度δ,推荐为10.5 mm ;综合考虑釜体受内压和外压的作用需用厚度以及钢板规格,釜体厚度取 12mm 。

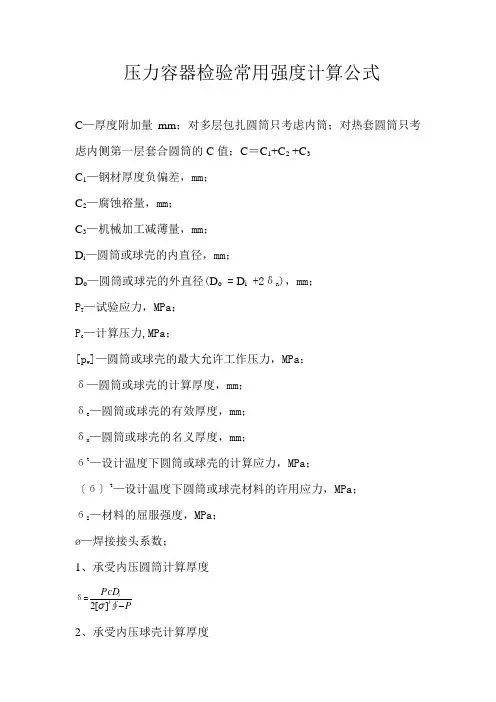

压力容器检验常用强度计算公式C —厚度附加量mm ;对多层包扎圆筒只考虑内筒;对热套圆筒只考虑内侧第一层套合圆筒的C 值;C =C 1+C 2 +C 3C 1—钢材厚度负偏差,mm ;C 2—腐蚀裕量,mm ;C 3—机械加工减薄量,mm ;D i —圆筒或球壳的内直径,mm ;D o —圆筒或球壳的外直径(D o = D i +2δn ),mm ;P T —试验应力,MPa ;P c —计算压力,MPa ;[p w ]—圆筒或球壳的最大允许工作压力,MPa ;δ—圆筒或球壳的计算厚度,mm ;δe —圆筒或球壳的有效厚度,mm ;δn —圆筒或球壳的名义厚度,mm ;бt —设计温度下圆筒或球壳的计算应力,MPa ;〔б〕t —设计温度下圆筒或球壳材料的许用应力,MPa ; бs —材料的屈服强度,MPa ;ø—焊接接头系数;1、承受内压圆筒计算厚度δ=PPcD t i -∮][2σ 2、承受内压球壳计算厚度δ=PPcD t i -∮][4σ 3、承受内压椭圆形封头计算厚度a )标准椭圆形封头δ=PPcD t i 5.0∮][2-σ b )非标准椭圆形封头δ=PkPcD t i 5.0∮][2-σ ])2(2[612ii h D k += 2、应力校核a 、液压试验时,圆筒的薄膜应力校核бT =ee D P i T δδ2)(+《0.9бs ø b 、气压试验时,圆筒的薄膜应力校核бT =ee D P i T δδ2)(+《0.8бs ø c 、液压试验时,球形容器的薄膜应力校核бT =ee D P i T δδ4)(+《0.9бs ø d 、气压试验时,球形容器的薄膜应力校核бT =ee D P i T δδ4)(+《0.8бs ø 3、最大允许工作压力计算a 、圆筒最大允许工作压力计算〔P w 〕=ei t e D δσδ+Φ][2b 、球壳最大工作压力〔P w 〕=ei t e D δσδ+Φ][4 4、内压容器试验压力液压试验 P T =1.25Pt ][][σσ 气压试验 P T =1.25P t][][σσ 对在用压力容器P 指最高工作压力,MPa5、容器开孔及开孔补强(本题2004年压力容器检验师考试考过) a 、开孔削弱面积A内压圆筒体与球壳A =d δ+2δδet (1-f r )d —考虑腐蚀后的开孔直径,d =d i +2Cδet —接管名义厚度C —壁厚附加量f r —强度削弱系数。

《化工机械设备基础》课程设计:夹套反应釜设计任务书课程:化工机械设备基础院系:化工学院专业:化学工程与工艺学号:姓名:目录一.设计内容 (3)二.设计参数和指术性指标 (3)三.设计要求 (4)1.确定筒体和封头的几何尺寸 (4)表1 几何尺寸 (4)表2 强度计算 (5)表3 稳定性校核 (6)表4 水压试验校核 (7)2.选择支座形式并进行计算 (8)3.手孔、视镜选择 (9)4.选择接管、管法兰、设备法兰: (9)夹套反应釜设计任务书一:设计内容:设计一台夹套传热式配料罐。

二:设计参数和指术性指标:简图设计参数及要求容器内夹套内工作压力,MPa设计压力,MPa工作温度,℃设计温度,℃<100<150介质染料及有机溶剂冷却水或蒸汽全容积, m3操作容积,m3传热面积,㎡>3腐蚀情况微弱材料Q235-B接管表符号公称尺寸DN连接面形式用途a25突面蒸汽入口b25突面加料口c80凸凹面视镜d70突面温度计管口e25突面压缩空气入口f40突面放料口g25突面冷凝水出口三:设计要求:夹套反应釜设计计算说明书一、确定筒体和封头的几何尺寸表1:几何尺寸步骤项目及代号参数及结果备注1-1 1-2全容积V,m3操作容积V1,m33由工艺条件给定计算,V1=Vη注:附表和计算式为设计资料蔡纪宁,张秋翔编《化工设备机械基础课程设计指导书》化学工业出版社出版2000年第1版中数据及资料,下同表2:强度计算(按内压计算厚度)表3: 稳定性校核(按外压校核厚度)表4:水压试验校核2、选择支座形式并进行计算(1)确定耳式支座实际承受载荷QQ=[(m0g+Ge)/kn+4(h·Pe+Ge·S e)/nφ] ⅹ10-3 m0为设备总质量(包括客体及其附件,内部介质及保温的质量)Q1为釜体和夹套筒体总重载荷,查附表4-1,有:D g=1000mm, δ=8m 的1米高筒节的质量q1=199kg,D g=1100mm, δ=8m 的1米高筒节的质量q2=219kg, 故Q1=H1q1+H2q2=×199+×219=Q2为釜体和夹套封头重载荷,查附表4-3D g=1000mm, δ=8m 的封头的质量,D g=1100mm, δ=8m 的封头的质量,Q2=×2+=Q3为料液重载荷,由于水的密度大于有机溶剂的密度,故按水压试验时充满水计算,r=1000kg/m,现以夹套尺寸估计。

压力容器设计常用计算一、强度计算强度计算是压力容器设计中最基本的计算,其目的是通过计算容器的应力和应变,判断容器在承受工作压力时是否会发生破坏。

根据不同的容器形状和材料性质,常用的强度计算方法有以下几种:1.束缚应力法:根据容器的材料属性,计算容器各部位的允许最大内、外应力和总应力,然后与工作过程中的应力进行比较,判断容器是否会发生破坏。

2.等效应力法:将容器内、外表面上的应力用一个等效应力来代替,然后与容器的抗拉极限强度进行比较,以判断容器是否会发生破坏。

3.具体应力分析法:针对特定形状的容器,通过具体的应力分布分析,计算出容器各部位的应力和应变,进而判断容器是否会发生破坏。

二、蠕变计算蠕变是指材料在高温和长时间作用下发生的塑性变形,其对压力容器的安全性和可靠性产生较大的影响。

常用的蠕变计算方法有以下几种:1.应力分析法:根据容器的材料性质和工作条件,计算容器各部位的蠕变应力,然后与容器材料的蠕变强度进行比较,以判断容器在工作过程中是否会发生蠕变破坏。

2.强度工作时间积法:将容器的工作时间乘以其工作温度下的应力值,得到强度工作时间积,然后与容器材料的蠕变强度工作时间积进行比较来判断容器是否会发生蠕变破坏。

三、疲劳计算在压力容器的使用过程中,往往会受到不断重复的循环载荷,这会导致容器材料的疲劳破坏。

常用的疲劳计算方法有以下几种:1.安全系数法:根据容器的工作周期和载荷特性,计算容器的疲劳安全系数,然后与容器要求的疲劳安全系数进行比较,以判断容器是否会发生疲劳破坏。

2.极限状态法:根据容器的应力分布和载荷变化情况,通过计算容器的疲劳极限状态,判断容器在使用过程中是否会发生疲劳破坏。

四、稳定性计算容器的稳定性计算主要是为了防止在工作过程中容器发生失稳和挤压变形等现象,影响容器的安全性和稳定性。

常用的稳定性计算方法有以下几种:1.柱稳定计算:根据容器的几何形状和材料性质,通过计算容器的柱稳定系数,判断容器在工作过程中是否会发生失稳破坏。

关于夹套容器设计的探讨摘要:夹套容器是将作为一个完整压力室的夹套连接在容器筒体、封头外部形成的多腔压力容器。

使用夹套的目的一般是加热或冷却容器及其内部介质,也可作为容器的密封绝热室。

它在石油、天然气、化工装置上得到广泛应用。

本文对夹套容器的设计进行了深入探讨。

关键词:夹套容器;设计要点;压力试验1夹套容器型式与结构1.1型式夹套容器按夹套容器的程度分为:全夹套容器即容器筒体与上下封头全部带有夹套;局部夹套容器即容器筒体上下封头局部带有夹套。

1.2结构夹套容器的结构较简单,由容器和夹套两大部分组成。

它的夹套安装在容器的外部,夹套与容器壁之间形成密封的压力空间,载热体(力口热介质)或载冷体(冷却介质)在此压力空间通过容器壁加热或冷却容器内的物质。

不同型式的夹套由不同的受压元件构成,一般包含夹套筒体、夹套与容器间的封闭件以及椭圆形或锥形夹套封头3个受压元件。

但通道式夹套则是由钢管构成,没有夹套筒体。

夹套封闭件有圆形、平环形、锥形及角钢形4种结构形式,通常推荐采用锥形和平环形封闭件,而这2种结构又有多种形式。

例如,锥型封闭件锥角a又可分为30°或45°,锥封闭件可作成与夹套简体有一圆弧过渡的整体制件,也可作成与夹套焊接。

显然,有圆弧过渡的锥形封闭件比无圆弧过渡的锥形封闭件适用范围广,前者可用于a≤60°的圆柱形夹套和u形夹套,而后者仅用于a≤30°的圆柱形夹套。

2结构设计要点夹套容器的最大检查孔不应超过50mm。

为防止容器进口处外壁受到夹套蒸气或其他介质的冲蚀,应在容器外壁正对夹套介质入口处设置防冲板,并将其焊接于容器外壁上。

由于容器和夹套间的空间距离一般约50mm,故不宜设置人口挡板。

当容器内为极度或高度危害介质时,对容器焊缝和连接夹套的焊缝应做100%射线检查,且应进行焊后热处理。

笔者设计的夹套容器常采用带圆弧过渡的锥形封闭件,锥角a一般取45°,当厚度δ=6~10mm时,过渡部分圆弧半径一般取30~40mm。

压力容器的强度计算压力容器是一种主要用于储存或输送气体、液体等在内部产生较高压力的装置。

它广泛应用于化工、石油、煤炭、电力、冶金等行业中。

为了确保压力容器的安全运行,需要对压力容器的强度进行计算。

1.壁厚计算:压力容器壁厚的计算是压力容器强度计算的基础。

壁厚设计应满足以下条件:①确保容器在内部压力作用下不会破裂;②具有足够的刚度以保证容器的稳定性;③合理分配应力,避免过度集中应力。

壁厚计算可采用多种方法,如薄壁理论、弹性理论、塑性理论等。

其基本原理是根据容器内部压力、容器几何形状、容器材料的力学性能等参数,计算容器受到的应力,并根据相应的材料强度参数确定壁厚。

2.焊缝强度计算:焊接是制造压力容器常用的连接方法之一、焊接连接的强度计算主要涉及焊缝的强度计算和热影响区的强度计算。

焊缝的强度计算包括焊缝的有效截面计算和焊缝应力计算。

焊缝的有效截面计算可采用T型焊缝强度的判定公式,根据焊缝的几何尺寸确定其有效截面积。

焊缝应力计算可采用焊缝剖面应力法或其他适用的方法,根据应力计算公式计算焊缝的应力。

热影响区的强度计算涉及焊缝附近材料的力学性能变化分析。

焊接过程中,受到焊接热源的加热作用,原有材料的晶体结构和性能会发生改变。

根据焊缝热影响区的材料力学性能参数,进行强度计算。

3.耐久性计算:压力容器的耐久性计算主要是考虑容器的疲劳寿命。

在容器内部压力交替作用下,会导致材料发生疲劳损伤。

耐久性计算主要涉及应力幅计算和疲劳寿命计算。

应力幅计算是根据容器的工作条件、材料疲劳强度参数等,计算容器内部压力作用下的应力幅度。

疲劳寿命计算是根据材料的疲劳性能参数,计算容器的疲劳寿命。

总之,压力容器的强度计算是确保容器安全运行的重要环节。

通过合理计算容器的壁厚、焊缝强度和耐久性,能够保证容器在内部压力作用下不会发生破裂和泄漏,从而确保生产过程的安全。

图1 设备简图夹套容器中的半圆管强度与耳座支撑处结构设计宫羽丽(中海油石化工程有限公司, 山东 济南 250014)[摘 要] 本文以一台多元醇储罐为例,该设备带有搅拌结构,换热结构采用半圆管夹套结构。

包含螺旋半圆管夹套和沿筒体轴线布置的半圆管夹套两种形式,文中重点对夹套强度、夹套特殊处的结构设计及制造要求进行了说明。

[关键词] 半圆管;夹套;筒体;轴线作者简介:宫羽丽(1987—),女,黑龙江海伦人,2014年东北石油大学化工机械专业毕业,硕士研究生,工程师。

在中海油石化工程有限公司从事设备设计工作。

表1 设备设计参数相对普通夹套容器而言,半圆管夹套减少了内筒体所受外压的受载面积,对筒体的加强作用,筒体厚度较薄。

因此半圆管夹套具有传热效率高、材料使用量少、内筒体承受外压小等优点。

半圆管夹套式反应釜以其独特的优越性,广泛用于石油化工、医药等行业。

在我们的设计中,如TPU 投料区等,多次采用了这种结构并取得了良好效果。

本文以一台设备实例进行说明,该台设备包含两种半圆管夹套形式,一种为螺旋式,另一种为沿筒体轴线布置的夹套形式。

设备简图如图1所示。

1 设计条件该设备设计参数如表1所示。

据工艺介质和操作要求,设备主要受压元件材料选取如下:板材:S 30408;锻件:S30408Ⅱ;管材:S30408;人孔部分材料除外。

2 强度设计一种为螺旋式及一种沿筒体轴线布置式的两种夹套结构。

前者是沿筒体外壁及封头外表面螺旋缠绕的螺旋半圆管夹套结构,结构设计依据HG/T 20582-2011《钢制化工容器强度计算规定》进行强度计算。

后者是当半圆管遇支座处,采用了一种沿筒体轴线布置的带总管排管式的半圆管分布结构,如图1中间部分所示,沿筒体轴线布置的半圆管下的受压筒体强度计算,参照HG/T 20569-2013《机械搅拌设备》进行强度计算。

参数内容设备内半圆管内工作压力/MPa(G)-0.0005~0.0050.2设计压力/MPa(G)-0.1/0.20.3工作温度(进/出)/℃50134设计温度/℃144144介质多元醇蒸汽、冷凝液介质特性轻度危害无毒、非易爆公称直径DN3300DN80液压试验压力(卧试)/MPa(G)0.310.452.1 螺旋半圆管夹套容器强度设计2.1.1 圆筒和封头有效厚度δe依据计算条件,按GB/T150.1~150.4-2011《压力容器》的相关章节确定。

罐体和夹套的设计夹套式反应釜是由罐体和夹套两大部分组成。

罐体在规定的操作温度和操作压力下,为物料完成其搅拌过程提供了一定的空间。

夹套传热是一种最普遍的外部传热方式。

它是一个套在罐体外面能形成密封空间的容器,既简单又方便。

罐体合夹套的设计主要包括其结构设计,各部件几何尺寸的确定和强度的计算与校核。

罐体和夹套的结构设计罐体一般是立式圆筒形容器,有顶盖,筒体和罐底,通过支座安装在基础或平台上。

顶盖在受压状态下操作选用椭圆形封头,(对于常压或操作压力不大而直径较大的设备,顶盖可采用薄钢板制造的平盖,在薄钢板上加设型钢制的横梁,用以支撑搅拌器及其传动装置。

顶盖与罐底分别与筒体相连。

罐底与筒体的连接采用焊接连接。

顶盖与筒体的连接形式为可拆连接。

夹套的型式与罐体相同。

罐体几何尺寸计算确定筒体内径工艺条件给定容积V、筒体内径估算D1:D1= =1.058m=1058mm式中V——工艺条件给定容积,m3;i——长径比,i=将D1估算值圆整到公称直径1000mm确定封头尺寸椭圆封头选标准件内径与筒体内径相同曲边高度h1=250mm直边高度h2=25mm内径面积A=1.625m2封头容积 V=0.1505m3封头厚度质量确定筒体高度式中圆整后的筒体高度为1500则反应釜容积式中夹套几何尺寸计算夹套和筒体的连接常焊接成密封结构夹套的安装尺寸通常在。

夹套内径夹套下封头型式同罐体封头,其直径与夹套筒体封头相同为1100mm通常取夹套高式中夹套所包围的筒体表面积式中22——1米高内封头表面积查表为夹套反应釜的强度计算强度计算的原则及依据强度计算中各参数的选取及计算,均应符合GB150—1988《钢制压力容器》的规定。

夹套反应釜设计计算举例几何尺寸圆整筒体内径釜体封头容积圆整釜体高度夹套筒体内径装料系数,或按度积积,强度计算(按内压计算厚度),,头系数用应力度度度度度稳定性校核(按外压校核厚度)筒体计算长度系数系数许用外压力度筒体计算长度系数系数许用外压力度度A,,度水压试验校核,,力反应釜的搅拌装置推进式搅拌装置是调和低粘度均相液体混合的。

折边式蜂窝夹套反应器的有限元分析胡效东;王建鹏;梁之西;祁祥松【摘要】根据试验工况及结构特点,应用有限元法对折边式蜂窝夹套进行应力分析.计算结果表明,基于弹性力学的计算结果可靠,蜂窝夹套的强度和稳定性符合ASME Ⅷ-2-2005《压力容器建造另一规则》的要求.借助参数化有限元模型,对不同结构尺寸下的蜂窝夹套的结构应力强度值进行了比较分析,总结了这种折边式蜂窝夹套的优化结构尺寸搭配范围.%The finite element method is used to analyze the stress of the flanged honeycomb jacket according to the test conditions and structural characteristics.The calculated results show that the calculation results based on the elastic mechanics are reliable and the strength and stability of the honeycomb jacket meet the requirements of ASME Ⅷ-2-2005 "Another Code for Construction of Pressure Vessels".With the help of the parametric finite element model,the structural stress intensity values of honeycomb jackets with different structural dimensions were compared and analyzed.The optimal structural dimensions of the flanged honeycomb jackets were summarized.【期刊名称】《压力容器》【年(卷),期】2018(035)001【总页数】6页(P45-50)【关键词】蜂窝夹套;有限元分析;结构优化【作者】胡效东;王建鹏;梁之西;祁祥松【作者单位】山东科技大学机械电子工程学院,山东青岛266590;山东科技大学机械电子工程学院,山东青岛266590;山东科技大学机械电子工程学院,山东青岛266590;山东科技大学机械电子工程学院,山东青岛266590【正文语种】中文【中图分类】TH49;O241.820 引言随着现代工业的发展,压力容器广泛应用于石油、化工、食品、粮油加工等行业[1],由于实际生产的需要,容器体积和筒体压力设计时其壁厚的增大,造成设备结构笨重,成本加大,导致一些压力容器的所需换热量也增大,所以对设备的传热传质性能提出了更高的标准[2]。

Table of ContentsCover Sheet (3)Title Page (4)Warnings and Errors: (5)Input Echo: (6)XY Coordinate Calculations: (11)Jacket/VB Calcs: Jacket (12)Internal Pressure Calculations: (16)External Pressure Calculations: (20)Element and Detail Weights: (25)Nozzle Flange MAWP: (28)Natural Frequency Calculation: (29)Wind Load Calculation: (30)Earthquake Load Calculation: (33)Wind/Earthquake Shear, Bending: (34)Wind Deflection: (35)Longitudinal Stress Constants: (36)Longitudinal Allowable Stresses: (37)Longitudinal Stresses due to: (38)Stress due to Combined Loads: (40)Center of Gravity Calculation: (44)Sup. Lug Calcs: Ope: (45)Nozzle Summary: (48)Nozzle Calcs.: N1 (49)Nozzle Calcs.: N2 (54)Nozzle Calcs.: N3 (59)Nozzle Calcs.: N4 (64)Nozzle Calcs.: N5 (69)Nozzle Calcs.: N6 (75)Nozzle Schedule: (80)MDMT Summary: (81)Vessel Design Summary: (83)Cover Page 3DESIGN CALCULATIONIn Accordance with ASME Section VIII Division 1ASME Code Version : 2017Analysis Performed by : ZISHAN ENGINEERS (PVT.) LTD.Job File : C:\USERS\PUBLIC\DOCUMENTS\INTERGRAPH CAS\PVELITEDate of Analysis : May 31,2019 1:51pmPV Elite 2018 SP1, February 2018Title Page 4 Note:PV Elite performs all calculations internally in Imperial Unitsto remain compliant with the ASME Code and any built in assumptionsin the ASME Code formulas. The finalized results are reflected to showthe user's set of selected units.5 PV Elite 2018 SP1 Licensee: ZISHAN ENGINEERS (PVT.) LTD.FileName : JacketModelWarnings and Errors: Step: 0 1:51pm May 31,2019Class From To : Basic Element Checks.==========================================================================Class From To: Check of Additional Element Data==========================================================================There were no geometry errors or warnings.Note: Lug supports should be modeled on an element of their ownwhose length is just slightly greater than the height of the lugassembly. The vessel does not have to be constructed with this extraelement, just modeled this way. This is to insure there is propermass distribution for these types of models.Warning:This is a vertical vessel on support lugs and the earthquake type selectedis a building code. Building codes assume all of the mass is located abovethe point of support. This makes their use on lug supported vesselsquestionable. It is strongly suggested that based on the seismic zoneand applicable parameters, an appropriate lateral (Gx) and (+-) vertical(Gy) acceleration be applied using the G loading option.PV Elite is a trademark of Intergraph CADWorx & Analysis Solutions, Inc. 2018。