密封圈的设计资料

- 格式:ppt

- 大小:1.81 MB

- 文档页数:25

密封圈设计标准密封圈是一种用于防止液体或气体泄漏的重要零部件,其设计标准对于产品的质量和性能有着至关重要的影响。

在密封圈的设计过程中,需要考虑到多种因素,包括材料选择、尺寸设计、密封性能等方面。

本文将就密封圈设计标准进行详细介绍,以帮助文档创作者更好地了解和应用密封圈的设计标准。

首先,材料选择是密封圈设计中至关重要的一环。

密封圈的材料应具有良好的耐磨损性、耐腐蚀性和耐高温、耐低温性能。

常见的密封圈材料包括橡胶、聚氨酯、氟橡胶等,不同的材料适用于不同的工作环境和介质。

在选择材料时,需要充分考虑密封圈所处的工作环境和介质的特性,以确保密封圈能够长期稳定地工作。

其次,尺寸设计也是密封圈设计中需要重点考虑的因素之一。

密封圈的尺寸设计应符合相关的标准和规范,以保证其与密封面的匹配度。

在设计密封圈的尺寸时,需要考虑到密封圈的厚度、直径、截面形状等参数,以确保密封圈能够有效地密封。

此外,还需要考虑到密封圈的安装和拆卸方便性,以提高密封圈的使用效率。

最后,密封性能是密封圈设计中最终需要验证的重要指标。

密封圈的密封性能直接影响着产品的质量和可靠性。

在设计密封圈时,需要通过相关的测试和验证手段来验证其密封性能,包括密封圈的密封压力、密封温度、密封介质等参数。

只有在密封性能符合要求的情况下,密封圈才能够被应用到实际的产品中。

综上所述,密封圈的设计标准涉及到材料选择、尺寸设计和密封性能等多个方面。

只有在这些方面都能够达到相关的标准和要求,密封圈才能够发挥其应有的作用。

希望本文能够帮助文档创作者更好地了解和应用密封圈的设计标准,提高产品的质量和性能。

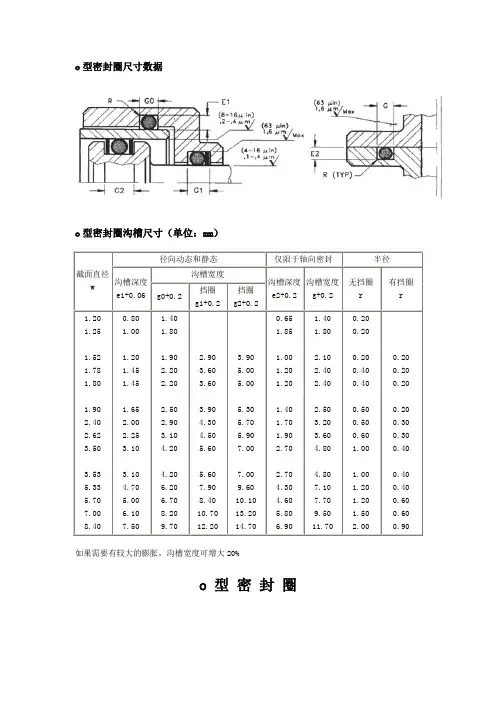

o型密封圈尺寸数据o型密封圈沟槽尺寸(单位:mm)截面直径w径向动态和静态仅限于轴向密封半径沟槽深度e1+0.06沟槽宽度沟槽深度e2+0.2沟槽宽度g+0.2无挡圈r有挡圈r g0+0.2挡圈g1+0.2挡圈g2+0.21.20 1.251.52 1.78 1.801.902.402.623.503.53 5.33 5.707.008.400.801.001.201.451.451.652.002.253.103.104.705.006.107.501.401.801.902.202.202.502.903.104.204.206.206.708.209.702.903.603.603.904.304.505.605.607.908.4010.7012.203.905.005.005.305.705.907.007.009.6010.1013.2014.700.651.851.001.201.201.401.701.902.702.704.304.605.806.901.401.802.102.402.402.503.203.604.804.807.107.709.5011.700.200.200.200.400.400.500.500.601.001.001.201.201.502.000.200.200.200.200.300.300.400.400.400.600.600.90如果需要有较大的膨胀,沟槽宽度可增大20%o 型密封圈对不同种类固定密封或动密封应用场合,o型密封圈为设计者提供了一种既有效又经济的密封元件。

o型圈是一种双向作用密封元件。

安装时径向或轴向方面的初始压缩,赋予o型圈自身的初始密封能力。

由系统压力而产生的密封力与初始密封力合成总的密封力,它随系统压力的提高而提高。

o型圈在静密封场合,显示了突出的作用。

然而,在动态的适当场合中,o型圈也常被应用,但它受到密封处的速度和压力的限制。

y型密封圈的设计标准摘要:一、Y型密封圈概述1.Y型密封圈的定义2.Y型密封圈的特点二、Y型密封圈的设计标准1.材料选择2.截面设计3.沟槽设计4.安装与使用要求三、Y型密封圈在工程中的应用1.石油化工领域2.航空航天领域3.汽车工业领域4.水利水电领域四、Y型密封圈的发展趋势与展望1.新材料的研究与应用2.设计理念的创新3.绿色环保和可持续发展正文:Y型密封圈,作为一种常见的密封元件,广泛应用于各种工程领域。

本文主要从Y型密封圈的设计标准出发,详细介绍其材料选择、截面设计、沟槽设计等方面的内容,并分析Y型密封圈在石油化工、航空航天、汽车工业、水利水电等领域的应用,以及未来的发展趋势。

一、Y型密封圈概述Y型密封圈,又称Y型圈,是一种具有三个凸起部分的环状密封元件。

它具有结构简单、安装方便、密封性能好等特点,被广泛应用于各种连接部位的密封。

二、Y型密封圈的设计标准1.材料选择Y型密封圈的材质对其密封性能具有重要影响。

通常情况下,Y型密封圈的材质应具备良好的耐磨性、耐腐蚀性、耐高温性以及较高的硬度。

根据实际应用场景,可以选择不同的材料,如金属、橡胶、塑料等。

2.截面设计Y型密封圈的截面设计需考虑其与沟槽的配合。

合理的截面设计可以保证Y型密封圈在安装过程中顺利嵌入沟槽,并在工作过程中产生良好的密封效果。

3.沟槽设计沟槽的设计对Y型密封圈的密封性能也具有重要影响。

合理的沟槽设计应保证Y型密封圈在受力过程中,其内部应力分布均匀,从而提高密封圈的耐用性。

4.安装与使用要求为了保证Y型密封圈的密封性能,安装过程中应确保密封圈与沟槽的配合良好,避免因安装不当导致的损伤。

同时,在使用过程中,要注意定期检查密封圈的状态,发现损坏及时更换。

三、Y型密封圈在工程中的应用1.石油化工领域在石油化工领域,Y型密封圈常用于阀门、泵、压缩机等设备的密封。

由于石油化工设备在工作过程中往往面临高温、高压、腐蚀等恶劣环境,因此对Y型密封圈的材料和性能要求较高。

橡胶密封圈的设计及参数的介绍橡胶密封圈,耐高温密封圈,耐腐蚀密封圈,大型密封圈,硅橡胶密封圈,氟橡胶密封圈,橡胶垫圈,夹布油封o形圈作动态密封时,用在往复运动状态和用在旋转运动状态的密封原理有所不同。

用于往复运动状态的o形圈,是靠由封作用达到密封的。

为此。

形圈的内径设计略小于袖径(约1g6),使o 形圈的内侧稍受扩张W抱在往复杆上。

当然.o形图的内径不能比轴径小很多,否则o形因61长期受捡伸—加剧变形,失去弹比引起早期泄漏。

同时,1 给予O形圈以14—20%的压缩量(其装配如图3 用于旋转运动状态的()形围。

其密封机理i 机理相仿,但由于O形圈与拙的接触团积比汕』接触面积要大,所以o形圈的少热大,易磨损。

密封时,拙速受到一定的限制,一般不超过2 压力为150公斤/厘米’。

O形图用于高速旋抽密封时,考虑列橡胶[ 收缩的情况,往往将它的内径设汁成比抽径大5 5—8%,其装配情况如刚—191)所示。

出于整’ 周向压缩,当拙旋转时,o形圈阅摩擦乍热而4 大于抽径5%的o形因正好抱紧机拙,从而起1 用。

如果o形周内径比抽径小,它就处于拉仲4 转时,摩擦生热引起o形圈收缩,促使o形圈对4 从上面的叙述可知,无沦用于甜态还是动态密封的o形蹋,都需根据使用条件,考虑纽子‘定购压缩民这是o形因能起密封作用的先决条件。

其次,o形圈的密封性能还与o形圈和轴表面的光洁度、容纳o形圈沟槽的大小、密封面之间的间隙大小以及胶料性能等闲素有关。

旋轴的表面、尤其是o形因的表面总是有[引凸不平的,这对o形圈的自封作用起了一定的破坏作用,因此对秒表面和o形图表面的光洁度要求要高。

容纳o形圈的沟槽最绊迫使用的是断而呈矩形的“矩形沟槽“,沟楷必须有容纳密封团变形的空间。

通常.沟榴的宽度一般为o形圈断面亢得的1.3一1.5倍。

因为固定用o形因的压缩虽较大,沟榴的宽度也通史偏大些。

拄复运动用o 形困压缩量铰小,沟槽览度可小些。

旋转轴密封的沟槽宽度应是o形圈断面的1.05—1.1倍。

密封圈设计密封技术是一门相对较复杂的技术,主要应用于液压系统,水泵系统及其它工业技术方面。

在玩具业中,以橡胶圈密封为主要形式,尤以O形圈密封使用最为广泛,对体积较大,密封面积较大的玩具,也常使用U形及V形密封圈并辅以密封油的形式来实现。

一、O形圈密封1.O形圈密封的范围及优缺点O形圈密封是典型的挤压型密封形式,其应用范围广,结构简单,主要用在要求静密封的工作条件下。

当然,也可用于动密封,但因容易产生扭曲等原因,只能用在较轻载工况下,如活塞型的往复运动,如要用O形圈密封的话,一般必须要控制好其压缩量或使用弹性挡圈才可保证一定的使用寿命。

所以,O形圈一般只用在静态密封或轻载的往复运动动态密封情况下。

2.O形密封圈的设计要点①压缩量设计要得当O形圈的压缩量一般根据经验来确定,因其所受影响因素较多,如硬度,沟槽尺寸等,对静密封通常在圆柱表面的压缩率为10%~20%左右,而在平面上的压缩量取15%~25%,如在动密封状态下,由于受马达扭力或对人手操作力的限制,需加密封润滑油或合理调整压缩量,一般压缩量为6%~10%。

压缩量仅为经验数据,要根据实际功能要求调整。

②选择合适的材料及硬度一般来说,受压越高,要使用较硬一些的橡胶圈,或者加大压缩量也可达到相同效果,一般使用的橡胶材料有NBR、SBR、SI-RUBBER等,硬度一般在40°~80°左右范围,O形圈材料选择要注意以下要求:a.能抵抗介质的侵蚀作用(如腐蚀、溶胀、溶解等)。

b.抗老化能力强,在工作温度下要稳定可靠。

c.耐磨性好,弹性好,在一定的硬度,寿命时间内压缩变形小。

O形密封圈常用材料的使用范围③沟槽的设计常见的沟槽有矩形、三角形、半圆形、燕尾形、以矩形使用较多。

矩形槽适用于静密封和各种动密封场合,如压力来自于内径方向,则沟槽外径尺寸须与O形圈外径相等,如压力来自外径方向;则沟槽内径尺寸要与O形圈内径相等,而一般密封圈与沟槽的间隙在0.20mm以下。

o型密封圈密封结构设计

O型密封圈是一种常用的密封结构,可以用于防止液体或气体泄漏。

其设计需要考虑以下几个关键因素:

1. 材料选择:O型密封圈一般由橡胶或硅胶等弹性材料制成,材料选择应根据具体的工作环境和介质特性来确定,确保密封圈具有良好的耐油、耐溶剂和耐高温性能。

2. 截面形状:O型密封圈的截面形状是圆环状,内径和外径之间有一定的厚度。

一般情况下,内径应与密封件的外径相匹配,确保密封圈能够紧密贴合并形成有效的密封效果。

3. 安装方式:O型密封圈可以通过压入、拉伸或固定等方式安装。

安装时应确保密封圈周边无损伤,并保证其正确位置和夹持力,以确保密封圈能够有效工作。

4. 表面处理:在设计过程中,还应考虑到密封圈与密封件接触表面的处理,如采用抛光、涂覆润滑剂等方式,以减小摩擦阻力、延长使用寿命和提高密封性能。

5. 密封压力:密封圈的设计应考虑工作环境下的压力,通过选择适当的截面形状和材料,确保密封圈在工作压力下能够保持良好的弹性和密封性能。

综上所述,O型密封圈的设计需要综合考虑材料选择、截面形状、安装方式、表面处理和密封压力等因素,以确保其具有优良的密封性能。

O形密封圈设计O形圈密封是典型的挤压型密封。

O形圈截面直径的压缩率和拉伸是密封设计的主要内容,对密封性能和使用寿命有重要意义。

O形圈一般安装在密封沟槽内起密封作用。

O形密封圈良好的密封效果很大程度上取决于O形圈尺寸与沟槽尺寸的正确匹配,形成合理的密封圈压缩量与拉伸量。

密封装置设计加工时,若使O形圈压缩量过小,就会引起泄漏;压缩量过大则会导致O 形密封圈橡胶应力松弛而引起泄漏。

同样,O形圈工作中拉伸过度,也会加速老化而引起泄漏。

世界各国的标准对此都有较严格的规定。

1、O形圈密封的设计原则1)压缩率压缩率W通常用下式表示:W=(d o-h)/d o%式中d o——O形圈在自由状态下的截面直径(m m)h——O形圈槽底与被密封表面的距离,即O形圈压缩后的截面高度(m m)。

在选取O形圈的压缩率时,应从如下三个方面考虑:◆要有足够的密封接触面积◆摩擦力尽量小◆尽量避免永久变形。

从以上这些因素不难发现,它们相互之间存在着矛盾。

压缩率大就可获得大的接触压力,但是过大的压缩率无疑会增大滑动摩擦力和永久变形。

而压缩率过小则可能由于密封沟槽的同轴度误差和O形圈误差不符合要求,消失部分压缩量而引起泄漏。

因此,在选择O形圈的压缩率时,要权衡个方面的因素。

一般静密封压缩率大于动密封,但其极值应小于25%,否则压缩应力明显松弛,将产生过大的永久变形,在高温工况中尤为严重。

O形圈密封压缩率W的选择应考虑使用条件,静密封或动密封;静密封又可分为径向密封与轴向密封;径向密封(或称圆柱静密封)的泄漏间隙是径向间隙,轴向密封(或称平面静密封)的泄漏间隙是轴向间隙。

轴向密封根据压力介质作用于O形圈的内径还是外径又分受内压和外压两种情况,内压增加O形圈的初始的拉伸,外压降低O形圈的初始拉伸。

上述不同形式的静密封,密封介质对O形圈的作用力方向是不同的,所以预压力设计也不同。

对于动密封则要区分是往复运动还是旋转运动密封。

◇静密封:圆柱静密封装置和往复运动式密封装置一样,一般取W=10%~15%;平面密封装置取W=15%~30%。

毕业设计(论文)-D型密封圈的设计说明书D型密封圈单腔模设计说明书徐州工业职业技术学院系别:材料工程系班级:高分子应用097姓名:学号:班内序号:09参考目录一、分析D型密封圈 (3)二、模具结构的确定与设计 (3)(1)模具设计的基本要求 (3)(2)模具断面形状及类型的选择 (2)(3)分型面的选择与确定 (4)(4)收缩率的确定及影响因素 (4)(5)型腔尺寸的确定 (5)(6)模具导向与定位 (5)(7)余料槽、启模口 (5)(8)模具外形尺寸的确定 (6)(9)模具型腔内的粗糙度及模具外表面的粗糙度 (6)(10)模具材料的选择 (6)(11)模具设计组合图设计 (7)(12)模具半模图设计 (8)总结 (9)主要参考文献 (9)D型密封圈的设计一、D型密封圈的使用分析D型密封圈再使用过程中不易拧扭损伤,且在低温下起作用时,、其接触压力比O形圈大,不易啃伤,是一种自密性能好的橡胶密封圈,其类型属于异形断面O形圈,其模具与O形圈模具相似,分型面选择在圆弧最大处。

二、模具结构的确定与设计1、设计基本要求提高制品质量,满足外观和尺寸精度等方面的要求,若设计的密封圈其静密封作用,则Ra=6.3~3.2um,动密封时,则Ra<1.6um.。

2、模具的装拆、填料及取出制品,不要损坏制品该模具有上下模与型芯共三部分组成,设有启模口、型芯与上下模用斜面导向槽,型芯与上下模用斜面定位。

上模与型腔之间设有跑气孔,且下模靠近型腔部位开半径为2的半圆形余料槽,保证制品取出方便,模具装拆、填料方便易用。

3、制造容易,成本低廉模具为单腔模,使用的模具的成型方法为一般车雪冰、磨削等方法。

该模具是为丁腈胶模具,无腐蚀性,可选用性能合乎要求的45号钢等一般碳素结构钢,其切削加工性能良好,且该钢可进行调质处理,强度和耐磨性也较高,另外价格较低,有利于降低模具的制造成本,选用45号钢可满足条件。

三、模具的断面形状及类型的选择模具断面为类似长方形,即沿直径方向纵向切开,采用压模类型的开放式结构.四、分型面的选择与确定该胶料密封圈有圆弧,分型面可选择在圆弧最大处,且该圆弧与密封圈上表面相切,可将分型面确定在上表面相平的位置上。

密封圈压缩量参考设计密封圈是一种常用于阻止液体或气体泄漏的装置。

密封圈的效果取决于其压缩量(即密封圈被压缩的厚度)。

本文将介绍如何进行密封圈压缩量的参考设计,以确保密封圈的正常工作。

首先,密封圈的压缩量应根据具体应用环境来确定。

不同的应用场景存在不同的设计要求,例如压力、温度和介质等。

一般来说,密封圈的压缩量应足够大以确保有效的密封,但也不能过大以防止密封圈受到损坏或过度拉伸。

在确定密封圈的适当压缩量之后,可以使用以下步骤进行设计:1.确定密封圈的材料:不同的材料具有不同的弹性和耐用性。

选择适合特定应用场景的材料是成功设计的关键。

常见的密封圈材料包括橡胶、聚氨酯和聚四氟乙烯等。

2.测量密封圈的尺寸:测量密封圈的外径、内径和厚度等尺寸参数。

这些参数将直接影响到密封圈的压缩量。

3.计算压缩量:根据所需的压缩量和密封圈的尺寸参数,计算出密封圈需要被压缩的厚度。

压缩量可以通过下式计算得出:压缩量=密封圈厚度-游离高度。

4.选择适当的密封圈尺寸:根据压缩量计算结果,选择最接近的标准尺寸密封圈。

一般来说,可以选择比所需压缩量稍大的标准尺寸,然后通过压缩或拉伸的方式调整密封圈。

5.进行实验验证:设计好的密封圈需要进行实验验证,以确保其在实际使用中的密封性能符合要求。

实验可以通过压缩密封圈并测试其泄露量或压缩力等参数来进行。

需要注意的是,密封圈的压缩量设计需要综合考虑材料的弹性和可变性等因素。

不同材料在不同环境中的性能可能存在差异,因此可能需要针对不同应用场景进行适当调整。

总之,密封圈的压缩量参考设计需要根据具体应用环境来确定。

通过选择合适的材料、测量尺寸、计算压缩量、选择合适尺寸并进行实验验证,可以确保密封圈具有良好的密封性能。

o型圈设计知识大全一、O形橡胶密封圈是一种断面形状为圆形的密封元件,它广泛用于多种机械设备中,在一定温度、压力及不同的液体或气体介质中起到密封作用,与其它密封圈相比,具有如下的优越性能:①、密封部位结构简单,安装部位紧凑,而且重量较轻。

②、有自密封作用,往往只用一个密封件便能完成密封效果。

③、密封性能好,用作固定密封时几乎没有泄漏,用作运动密封时,只在速度较高时才有些泄漏。

④、运动摩擦阻力很小,对于压力交变的场合也能适应。

⑤、尺寸和沟槽已标准化,成本低,产品易得,便于使用和外购。

与其它密封圈相比,也存在下列三个问题:①、起动时的摩擦阻力大。

②、用作气动装置的密封时,必须加润滑油,防止磨损。

③、对偶合配件,如运动面、沟槽、间隙等的加工尺寸及精度要求很严。

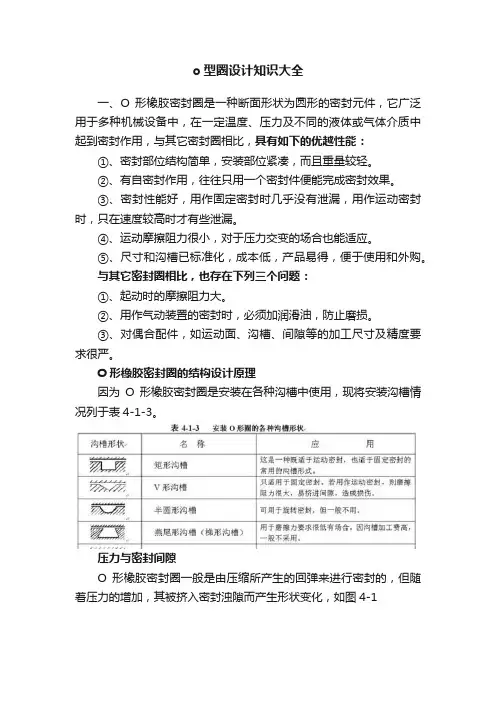

O形橡胶密封圈的结构设计原理因为O形橡胶密封圈是安装在各种沟槽中使用,现将安装沟槽情况列于表4-1-3。

压力与密封间隙O形橡胶密封圈一般是由压缩所产生的回弹来进行密封的,但随着压力的增加,其被挤入密封浊隙而产生形状变化,如图4-1为了使O形橡胶密封圈具有良好的密封作用和延长使用寿命,必须使O形橡胶密封圈的安装沟槽和密封部位的间隙设计恰当,当间隙过大时O形橡胶密封圈在油压的作用下挤间隙,造成损伤,从而引起漏损。

当工作压力小于9.8Mpa时一般不设计挡圈,当压力大于9.8Mpa 时O形橡胶密封圈承压面易被挤出,应加挡圈;若单向受压,在承压面设置一个挡圈,若是双向受压则要设置二个挡圈,如图4-2O型圈执行标准O型圈的硬度与沟槽最大间隙及工作压力关系密封间隙的大小与压力等级、橡胶硬度及O形橡胶密封圈断面的直径相关情况,见下表:活塞杆密封中沟槽深度缸孔密封时沟槽的深度径向密封沟槽的深度一般径向密封沟槽宽度; 见表4-1-5不同截面O形橡胶密封圈轴向沟槽宽度和深度轴向密封沟槽宽度和深度;轴向密封沟槽宽度和深度见表4-1-8O型圈橡胶材料的硬度与工作压力的关系在橡胶材料标准中,以硬度和压缩永久变形两项性能最为主重。

关于密封圈的书籍

以下是一些关于密封圈的书籍推荐:

1. 《密封圈设计与应用技术》(作者:王赤蕃)- 这本书通过

对密封圈的基本原理、材料选择、设计和应用技术等方面进行深入讲解,帮助读者掌握密封圈的设计和应用技术。

2. 《密封圈设计手册》(作者:潘明志)- 这本书从实际工程

的角度,详细介绍了各种类型、结构和材料的密封圈的设计原理和方法,以及常见问题的解决方案。

3. 《O型圈设计手册》(作者:周继瑞)- 这本书主要针对O

型圈的设计与应用进行讲解,内容包括材料选择、试验方法、安装注意事项等,对O型圈的工程应用具有一定的指导作用。

4. 《密封圈材料与表面处理技术》(作者:杨小泉)- 这本书

从材料的角度出发,讲解了密封圈的各种材料特性、选择原则和表面处理技术,为读者提供了选用和应用密封圈材料的参考。

5. 《密封技术手册》(作者:张光宪)- 这本书是一本综合性

的密封技术手册,不仅涵盖了密封圈的设计与应用,还包括了其他密封技术的内容,如密封结构、密封材料、密封装配、密封故障分析等,可以作为密封技术全面了解和学习的参考书。

这些书籍都可以在图书馆或在线书店中找到。

根据自己的需求和兴趣选择适合的一本进行阅读。

D型密封圈单腔模设计说明书徐州工业职业技术学院系别:材料工程系班级:高分子应用097姓名:李贵学号:930207013班内序号:09参考目录一、分析D型密封圈 (3)二、模具结构的确定与设计 (3)(1)模具设计的基本要求 (3)(2)模具断面形状及类型的选择 (2)(3)分型面的选择与确定 (4)(4)收缩率的确定及影响因素 (4)(5)型腔尺寸的确定 (5)(6)模具导向与定位 (5)(7)余料槽、启模口 (5)(8)模具外形尺寸的确定 (6)(9)模具型腔内的粗糙度及模具外表面的粗糙度 (6)(10)模具材料的选择 (6)(11)模具设计组合图设计 (7)(12)模具半模图设计 (8)总结 (9)主要参考文献 (9)D型密封圈的设计一、D型密封圈的使用分析D型密封圈再使用过程中不易拧扭损伤,且在低温下起作用时,、其接触压力比O形圈大,不易啃伤,是一种自密性能好的橡胶密封圈,其类型属于异形断面O形圈,其模具与O形圈模具相似,分型面选择在圆弧最大处。

二、模具结构的确定与设计1、设计基本要求提高制品质量,满足外观和尺寸精度等方面的要求,若设计的密封圈其静密封作用,则Ra=6.3~3.2um,动密封时,则Ra<1.6um.。

2、模具的装拆、填料及取出制品,不要损坏制品该模具有上下模与型芯共三部分组成,设有启模口、型芯与上下模用斜面导向槽,型芯与上下模用斜面定位。

上模与型腔之间设有跑气孔,且下模靠近型腔部位开半径为2的半圆形余料槽,保证制品取出方便,模具装拆、填料方便易用。

3、制造容易,成本低廉模具为单腔模,使用的模具的成型方法为一般车雪冰、磨削等方法。

该模具是为丁腈胶模具,无腐蚀性,可选用性能合乎要求的45号钢等一般碳素结构钢,其切削加工性能良好,且该钢可进行调质处理,强度和耐磨性也较高,另外价格较低,有利于降低模具的制造成本,选用45号钢可满足条件。

三、模具的断面形状及类型的选择模具断面为类似长方形,即沿直径方向纵向切开,采用压模类型的开放式结构.四、分型面的选择与确定该胶料密封圈有圆弧,分型面可选择在圆弧最大处,且该圆弧与密封圈上表面相切,可将分型面确定在上表面相平的位置上。

密封圈设计标准密封圈是一种常见的密封装置,用于阻止液体或气体泄漏或进入机械或装置的特定部位。

密封圈在工业领域中有着广泛的应用,如汽车、机械设备、航空航天等领域。

为了确保密封圈的性能和可靠性,制定一套合理的设计标准是非常重要的。

1. 材料选择:密封圈的材料选择直接影响其性能和使用寿命。

常见的密封圈材料包括橡胶、塑料、金属等。

在选择材料时,需要考虑以下几个因素:- 耐腐蚀性:密封圈可能会接触到酸、碱或其他腐蚀性介质,因此需要选择具有良好耐腐蚀性的材料。

- 耐磨性:密封圈在使用过程中可能会受到摩擦或磨损,因此需要选用具有良好耐磨性的材料。

- 耐温性:密封圈的工作温度范围需要根据实际使用环境进行选择,确保材料能够在该温度范围内保持良好的弹性和密封性能。

- 密封性能:不同材料的密封性能有所差异,需要根据实际需求选择合适的材料。

- 成本考虑:材料的成本也是一个需要考虑的因素,需要在性能和成本之间做一个平衡。

2. 尺寸设计:密封圈的尺寸设计是保证密封性能的关键因素之一。

尺寸设计需要考虑以下几个方面:- 内径和外径:密封圈的内径需要适配密封的孔或轴,外径需要适配密封的壳体或阀门等设备。

内径和外径的设计要保证密封圈安装后能够完全填充密封空间,确保密封性能。

- 厚度:密封圈的厚度需要根据实际需求进行选择。

太厚会增加安装困难和成本,太薄可能会导致密封圈的弹性不足,降低密封性能。

- 截面形状:不同的密封圈截面形状会影响其密封性能,如圆形、方形、椭圆形等。

选择合适的截面形状需要根据实际需求和应用环境进行评估。

3. 弹性设计:密封圈的弹性是保证其密封性能的重要因素。

弹性设计需要考虑以下几个方面:- 材料的弹性模量:材料的弹性模量决定了密封圈的弹性和回弹性能,需要根据实际需求选择合适的材料。

- 径向变形:密封圈在安装后会有一定的径向变形,径向变形可以提高密封圈与壳体或阀门等的接触压力,增强密封性能。

- 编织设计:有些密封圈采用编织结构,可以增加其弹性和密封性能。

密封圈的设计范文密封圈的设计是工程设计中一项关键任务,它对于防止液体或气体的泄漏至关重要。

密封圈主要应用于机械设备、汽车、船舶等领域。

在设计密封圈时,有几个关键因素需要考虑,包括材料选择、尺寸设计和结构设计。

本文将从这些方面进行详细阐述。

首先,材料选择是密封圈设计中的重要一环。

密封圈要耐受高温、高压、化学腐蚀等各种环境,因此材料的选择至关重要。

常见的密封圈材料包括橡胶、塑料和金属等。

橡胶密封圈具有良好的弹性和耐磨损性,适用于一般工况;而在高温或化学腐蚀环境下,金属密封圈更为合适。

其次,尺寸设计是密封圈设计的另一个重要方面。

密封圈的尺寸应根据实际应用情况进行设计。

具体而言,需要考虑的因素包括温度、压力、摩擦等。

温度和压力是密封圈设计时需要特别注意的因素,因为它们会直接影响到密封圈的工作性能。

在高温环境下,密封圈的尺寸应设计得相对较大,以确保良好的密封效果;而在高压环境下,尺寸应合理选择以防止泄漏。

最后,结构设计是密封圈设计中的另一个关键因素。

密封圈的结构设计应根据工作条件进行合理调整。

常见的密封圈结构包括O型圈、U型圈、V型圈等。

O型圈被广泛应用于各个行业,其结构简单、成本低,能够提供较好的密封效果;U型圈主要用于液体密封,常见于水管系统等场合;V型圈则适用于较高压力的环境。

总而言之,密封圈的设计是一项复杂且关键的任务,需要综合考虑材料选择、尺寸设计和结构设计等因素。

只有充分理解和考虑各种因素,才能设计出满足实际需求的密封圈。

因此,在进行密封圈设计时,工程师应在材料选择、尺寸设计和结构设计方面做好充分准备,确保设计的密封圈能够在各种工况下正常工作,防止液体或气体泄漏。

y型密封圈的设计标准

一、规格尺寸

1.按照相关标准进行设计,根据实际使用需求进行选择。

2.对于内径、外径、线径等尺寸,应当符合标准规格,同时考虑安装空间和配合要求。

二、材料选择

1.根据使用环境和使用寿命等因素,选择耐腐蚀、耐磨损、耐老化等性能较好的材料。

2.材料应具有较好的加工性能,易于进行切削、成型和焊接等加工操作。

三、硬度要求

1.根据使用要求,选择合适的硬度等级,以保证密封圈具有较好的弹性和密封性能。

2.硬度应符合相关标准规定,避免过低或过高影响密封效果和使用寿命。

四、耐磨损性

1.选择具有较好耐磨损性能的材料,以降低密封圈在使用过程中的磨损速度。

2.设计时考虑提高密封圈的耐磨性能,如增加耐磨层、涂覆耐磨涂层等。

五、耐腐蚀性

1.根据使用环境选择具有较好耐腐蚀性能的材料,以延长密封圈的使用寿命。

2.考虑采用表面处理技术提高材料的耐腐蚀性能,如镀锌、喷塑等。

六、压缩永久变形

1.设计时考虑控制密封圈的压缩永久变形量,以保证密封圈在使用过程中的密封性能。

2.通过优化结构设计、选用高弹性材料等措施降低压缩永久变形量。

七、抗老化性能

1.选择具有较好抗老化性能的材料,以延长密封圈的使用寿命。

2.通过优化材料配方、添加抗老化助剂等措施提高材料的抗老化性能。

八、安装要求

1.根据实际使用情况,设计合适的安装方式和安装尺寸,以保证密封圈能够正确安装和使用。

2.安装过程中应避免划伤、扭曲等损伤密封圈的情况发生。

橡胶矩形密封圈结构设计

橡胶矩形密封圈是一种常见的密封元件,常用于管道、容器和机械设备等领域。

其结构设计应遵循以下原则:

1. 材料选择:选择具有良好耐热、耐油、耐化学腐蚀等性能的橡胶材料,如丁腈橡胶(NBR)、氟橡胶(FKM)等,以满足不同工况下的密封要求。

2. 密封圈形状:矩形密封圈通常具有矩形截面形状,可以根据实际应用需求设计不同的截面尺寸和几何形状,如平面矩形、U型矩形、L型矩形等。

3. 强度设计:根据工作压力、温度和介质等参数,计算出密封圈的最大压缩变形,以确定弹性设计,保证密封圈在工作过程中的正常密封性能。

4. 安装方式:密封圈的结构设计应考虑其安装方式,可设计成轴向安装、面间安装、卡槽安装等多种方式,以适应不同的密封装配要求。

5. 表面涂层:为了提高密封圈的耐摩擦和耐磨损性能,可以在密封圈表面进行特殊涂覆处理,如涂覆聚四氟乙烯(PTFE)等涂层。

6. 寿命预测:通过寿命试验和性能验证,对密封圈的使用寿命进行预测和评估,以确保其长期可靠的密封性能。

综上所述,橡胶矩形密封圈的结构设计应综合考虑材料选择、密封圈形状、强度设计、安装方式、表面涂层及寿命预测等因素,以实现最佳的密封性能。