制定O型密封圈防水设计要求

- 格式:doc

- 大小:122.50 KB

- 文档页数:5

模压密封圈1.2.2O 形圈、挡圈及X 形圈(1)O 形圈O形圈作为密封材料,结构简单,安装容易,密封没有方向性,而且具有广阔的使用压力范围,具有非常优异的特性。

其用途可应用于从半导体、核能相关设备,到液压、空压设备等各种行业中。

另一方面,根据各种流体而选用的材料或是沟槽设计等的错误使用方法,而导致耐久性受到明显影响的情况也较多,在使用时需要细心注意。

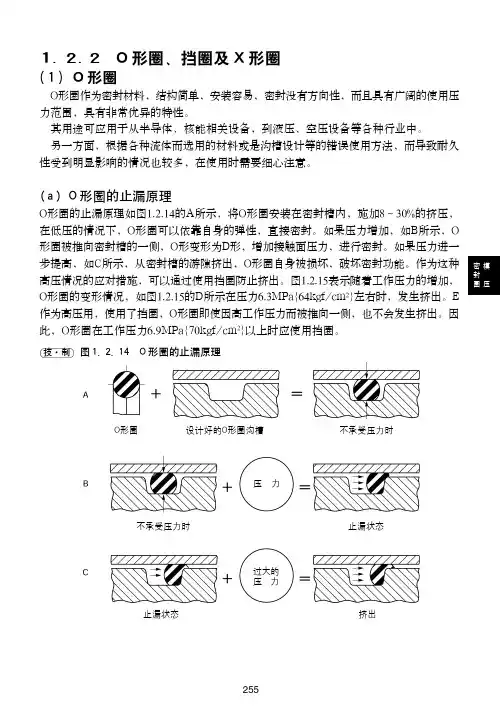

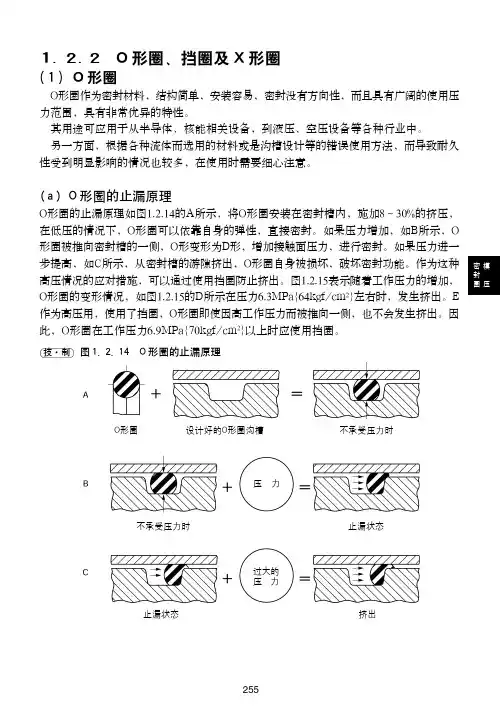

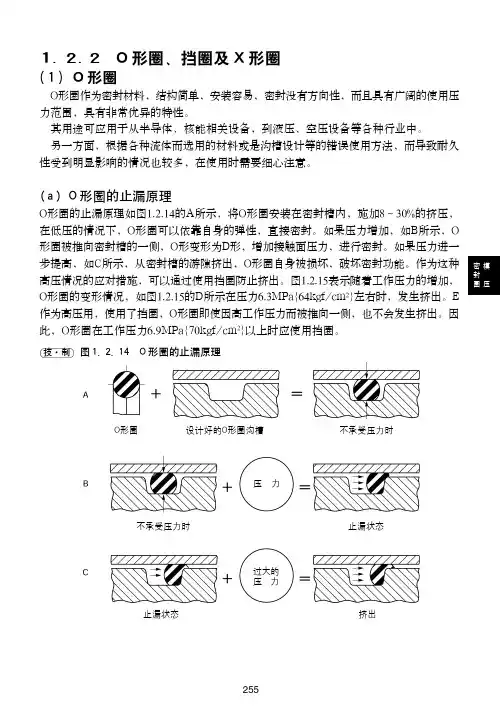

(a )O 形圈的止漏原理O形圈的止漏原理如图1.2.14的A所示,将O形圈安装在密封槽内,施加8~30%的挤压,在低压的情况下,O形圈可以依靠自身的弹性,直接密封。

如果压力增加,如B所示,O 形圈被推向密封槽的一侧,O形变形为D形,增加接触面压力,进行密封。

如果压力进一步提高,如C所示,从密封槽的游隙挤出,O形圈自身被损坏,破坏密封功能。

作为这种高压情况的应对措施,可以通过使用挡圈防止挤出。

图1.2.15表示随着工作压力的增加,O形圈的变形情况,如图1.2.15的D所示在压力6.3MPa{64kgf/cm 2}左右时,发生挤出。

E 作为高压用,使用了挡圈,O形圈即使因高工作压力而被推向一侧,也不会发生挤出。

因此,O形圈在工作压力6.9MPa{70kgf/cm 2}以上时应使用挡圈。

图1. 2. 14O 形圈的止漏原理技·制O形圈设计好的O形圈沟槽不承受压力时不承受压力时止漏状态止漏状态挤出压 力过大的压力图1. 2. 15因各压力而导致的O 形圈变化状况技·制压力使用了挡圈时模压密封圈(b)O 形圈的硬度、压力及游隙的关系在没有使用挡圈时,O形圈的挤出会明显影响O形圈的寿命。

从O形圈沟槽挤出的现象,主要是与游隙有关,此外,流体的压力、橡胶材质的硬度也是原因之一。

根据JIS B 2406-1991(O形圈安装沟槽部分的形状、尺寸),规定如下。

(甲)运动用及固定用(圆筒面)的沟槽的游隙在使用状态下,当游隙(2g)小于表1.2.2的值时,不使用挡圈也可以,但是当超过表1.2.2的值时,应并用挡圈。

O型密封圈和密封圈槽尺寸选型设计计算参考O型密封圈是一种常用于密封装置的密封件,其截面呈O型,能够在静态或动态条件下防止液体或气体泄漏。

O型密封圈的选型设计计算是确保密封圈在应用中具有良好密封效果的关键。

本文将介绍O型密封圈和密封圈槽尺寸选型设计计计算的参考方法。

首先,我们需要了解的是O型密封圈的基本参数。

O型密封圈通常由橡胶或弹性材料制成,其内径、外径和截面直径是密封圈尺寸的关键参数。

一般来说,O型密封圈的尺寸会根据所需的密封环境和工作压力来确定。

选型设计计算的第一步是确定所需的密封效果。

这包括确定所需的密封压力、压缩量和泄漏率等参数。

例如,如果需要防止液体渗漏,需要选择能够承受所需压力的密封圈。

接下来是计算密封圈的尺寸。

一种常用的方法是根据密封圈的截面直径来选择O型密封圈的内径、外径和截面直径。

通常,截面直径是内径和外径的平均值。

例如,如果截面直径为10mm,可以选择内径为8mm、外径为12mm的O型密封圈。

选择正确的密封圈尺寸还需要考虑密封圈和密封圈槽之间的配合。

密封圈槽通常是在设计中预留的一个凹槽或沟槽,用于安装密封圈。

密封圈槽的尺寸要保证密封圈的压缩量和接触面积,以达到良好的密封效果。

密封圈槽的尺寸取决于密封圈的截面形状和材料厚度。

一般来说,密封圈与密封圈槽之间应有适当的间隙,以便密封圈在压缩时能够紧密地贴合密封圈槽的壁面。

通常,密封圈槽的宽度和深度一般都比密封圈的尺寸大一些。

在确定密封圈和密封圈槽尺寸时,还需要考虑到材料的弹性恢复率。

密封圈在安装时会被压缩,这会导致一定的变形。

因此,需要选择材料具有良好的弹性恢复率,确保密封圈在撤离压力时能够恢复到正常状态。

最后,为了确保密封效果,还需要进行一些实验和测试。

可以使用压力测试、泄漏测试等方法,来评估密封圈的性能。

如果发现泄漏或其他问题,就需要对密封圈和密封圈槽的尺寸进行调整。

总结起来,O型密封圈和密封圈槽尺寸的选型设计计算需要考虑到所需的密封效果、配合要求和材料的性能等因素。

o型橡胶密封圈标准O型橡胶密封圈是一种常见的密封材料,广泛应用于机械设备、汽车、航空航天等领域。

O型橡胶密封圈的标准对于其性能和使用具有重要意义,本文将对O型橡胶密封圈标准进行详细介绍。

首先,O型橡胶密封圈的标准主要包括尺寸标准和性能标准两个方面。

在尺寸标准方面,O型橡胶密封圈的外径、内径、截面直径、厚度等尺寸都有严格的标准要求,以确保其能够在不同设备中得到合适的安装和使用。

而在性能标准方面,O型橡胶密封圈的耐温性、耐油性、耐磨性、耐老化性等性能也有相应的标准要求,以确保其在不同工况下能够保持良好的密封效果。

其次,O型橡胶密封圈的标准制定需要考虑到实际应用的需求。

在制定尺寸标准时,需要考虑到不同设备的安装空间、密封要求等因素,以确保O型橡胶密封圈能够在各种设备中得到合适的应用。

在制定性能标准时,需要考虑到不同工况下的使用环境,例如高温、高压、腐蚀介质等因素,以确保O型橡胶密封圈能够在各种恶劣环境下保持良好的密封效果。

另外,O型橡胶密封圈的标准还需要考虑到生产制造的可行性。

在制定尺寸标准时,需要考虑到生产设备的加工能力、材料的供应情况等因素,以确保O型橡胶密封圈能够在生产制造过程中得到稳定的质量。

在制定性能标准时,需要考虑到检测手段的可行性,以确保O型橡胶密封圈能够在生产制造过程中得到有效的检测和控制。

综上所述,O型橡胶密封圈的标准对于其性能和使用具有重要意义。

通过严格的尺寸标准和性能标准,可以确保O型橡胶密封圈能够在不同设备和工况下得到合适的应用,从而保障设备的正常运行和安全使用。

希望本文能够对O型橡胶密封圈标准有所了解,并在实际应用中得到有效的指导和参考。

O型橡胶密封圈标准的制定需要综合考虑尺寸标准、性能标准和生产制造的可行性,以确保其在不同设备和工况下能够得到合适的应用。

O型橡胶密封圈标准的制定需要综合考虑尺寸标准、性能标准和生产制造的可行性,以确保其在不同设备和工况下能够得到合适的应用。

o型圈密封国家标准O型圈密封国家标准。

O型圈是一种常用的密封元件,广泛应用于机械设备、汽车、航空航天等领域。

在使用过程中,O型圈的密封性能直接影响着设备的正常运行和使用寿命。

为了保证O型圈的质量和使用效果,国家对其进行了一系列的标准化管理,其中包括O型圈的尺寸、材料、性能要求等方面的规定。

本文将对O型圈密封国家标准进行介绍和解读,以便广大生产厂家和用户更好地了解和应用。

首先,O型圈的国家标准对其尺寸进行了详细规定。

包括内径、外径、截面直径、厚度等方面的尺寸都有严格的要求,以保证O型圈在安装和使用时能够完全符合设备的密封要求。

这些尺寸的标准化管理,不仅有利于生产厂家进行统一生产,也方便了用户在更换O型圈时能够准确选择合适的规格。

其次,国家标准对O型圈的材料也做出了明确规定。

O型圈常用的材料有丁腈橡胶、丙烯橡胶、氟橡胶等,这些材料的选择直接影响着O型圈的耐高温、耐油性能。

国家标准对O型圈材料的硬度、拉伸强度、耐磨性等性能指标都有具体要求,以确保O型圈在各种工况下都能够保持良好的密封性能。

此外,国家标准还对O型圈的性能要求进行了详细规定。

包括耐油性、耐高温性、耐磨性、耐老化性等方面都有相应的测试方法和指标要求。

这些性能要求的规定,有助于生产厂家在生产过程中进行质量控制,也方便用户在使用过程中对O型圈的性能进行检验和评估。

总的来说,O型圈密封国家标准的出台,为O型圈的生产和使用提供了有力的保障。

生产厂家和用户都可以依据国家标准进行生产和选择,以保证O型圈的质量和使用效果。

希望本文的介绍和解读能够对大家有所帮助,也希望各方能够共同遵守国家标准,共同推动O型圈行业的健康发展。

国内外下井机械O型圈密封设计标准引言:油田下井机械由于其功能的要求,都具有密封设计。

在密封设计选用时,由于追求其结构简单、经济实用,使用保养方便,下井机械密封设计采用最多的是O型圈密封设计。

一旦密封失效,下井机械就将失去原应赋予其的功能,导致下井作业失败。

所以O型圈密封设计是下井机械设计的最基本、最重要的设计之一。

本文将讨论下井机械O型圈密封设计国内外通常选用的标准。

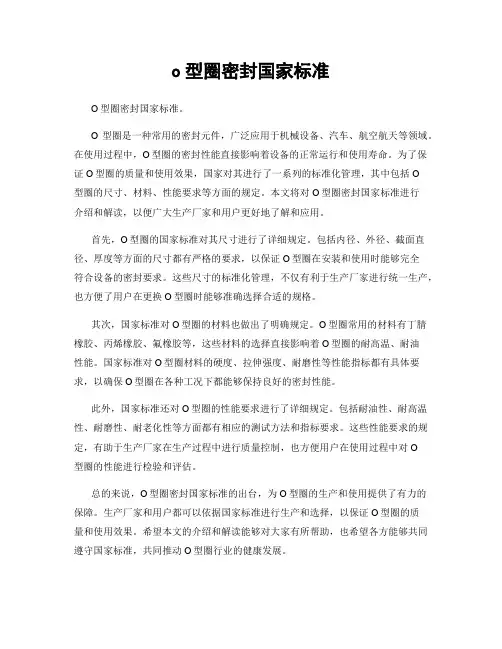

1 密封原理在0压差下,O型圈密封依靠密封件和密封表面之间的接触力对配合面之间的间隙予以密封。

接触力是在装配时由于紧密配合产生的。

这个初挤压力必须大到足以将密封材料充分填满密封表面的微小凹凸中。

如图1所示。

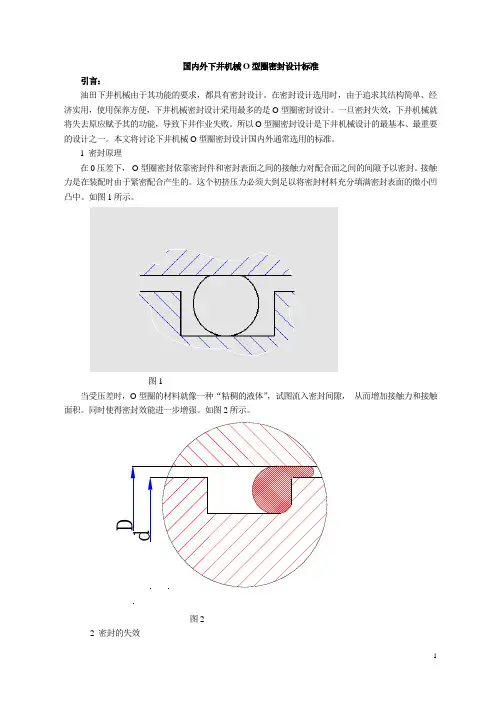

图1当受压差时,O型圈的材料就像一种“粘稠的液体”,试图流入密封间隙,从而增加接触力和接触面积。

同时使得密封效能进一步增强。

如图2所示。

图22 密封的失效当密封承受高压差作用时,最常见的是失效是密封圈的挤出破坏失效。

随着橡胶密封件所承受的压差增高,密封材料在压力下流动变形。

一部份密封材料嵌入密封面间的间隙,这时由于O 型圈位移的产生,内部形成了一个剪切应力。

密封材料在这个剪切应力的作用下流动试图不断嵌入密封面间的间隙,剪应力又变相的转化为一个等效的拉应力,使材料发生线弹性变形。

一旦材料的变形超过了其线性形变的的弹性极限,O 型圈将被撕裂一部份。

如图2所示。

这时密封圈将因为挤出破坏而丧失密封能力。

当d 为密封杆径,Δd 为密封间隙, p 为密封压差,对环形密封间隙的面积s =42d π微分,忽略高阶微元Δd 2,则环形密封间隙的面积为:s=21d Δd π 则迫使密封材料流向密封间隙的力应为: F=ps=p21d Δd π 可见在p 、d 一定的情况下,密封间隙Δd 越小,迫使密封材料流向密封间隙的变形破坏力也就越小。

同样对于p 、Δd 不变时,d 迫使密封材料流向密封间隙的变形破坏力也就越小。

所以在减小d 、Δd (密封杆径和密封间隙)可以在一定程度上降低F ,也就是说在同等密封材料上可以提高密封的能力。

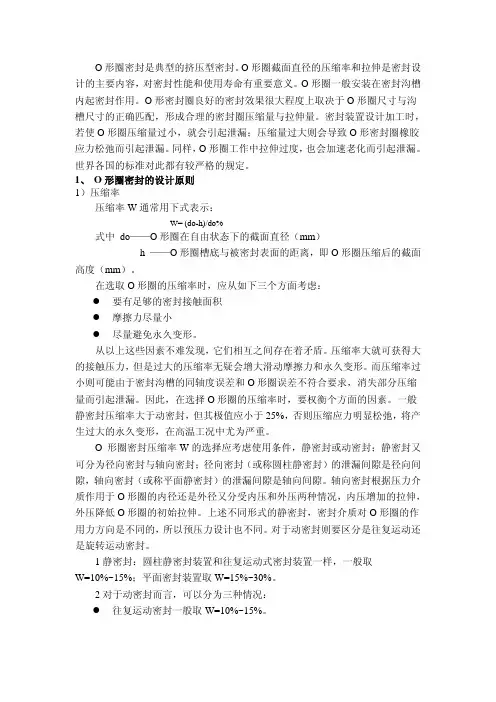

O形圈密封设计1、O形圈密封的设计原则1)压缩率压缩率W通常用下式表示:W= (do-h)/do%式中do——O形圈在自由状态下的截面直径(mm)h ——O形圈槽底与被密封表面的距离,即O形圈压缩后的截面高度(mm)。

在选取O形圈的压缩率时,应从如下三个方面考虑:要有足够的密封接触面积;摩擦力尽量小;尽量避免永久变形。

从以上这些因素不难发现,它们相互之间存在着矛盾。

压缩率大就可获得大的接触压力,但是过大的压缩率无疑会增大滑动摩擦力和永久变形。

而压缩率过小则可能由于密封沟槽的同轴度误差和O形圈误差不符合要求,消失部分压缩量而引起泄漏。

因此,在选择O形圈的压缩率时,要权衡个方面的因素。

一般静密封压缩率大于动密封,但其极值应小于25%,否则压缩应力明显松弛,将产生过大的永久变形,在高温工况中尤为严重。

O 形圈密封压缩率W的选择应考虑使用条件,静密封或动密封;静密封又可分为径向密封与轴向密封;径向密封(或称圆柱静密封)的泄漏间隙是径向间隙,轴向密封(或称平面静密封)的泄漏间隙是轴向间隙。

轴向密封根据压力介质作用于O形圈的内径还是外径又分受内压和外压两种情况,内压增加的拉伸,外压降低O形圈的初始拉伸。

上述不同形式的静密封,密封介质对O形圈的作用力方向是不同的,所以预压力设计也不同。

对于动密封则要区分是往复运动还是旋转运动密封。

1静密封:圆柱静密封装置和往复运动式密封装置一样,一般取W=10%~15%;平面密封装置取W=15%~30%。

2对于动密封而言,可以分为三种情况:l 往复运动密封一般取W=10%~15%。

l 旋转运动密封在选取压缩率时必须要考虑焦耳热效应,一般来说,旋转运动用O形圈的内径要比轴径大3%~5%,外径的压缩率W=3%~8%。

l 低摩擦运动用O形圈,为了减小摩擦阻力,一般均选取较小的压缩率,即W=5%~8%。

此外,还要考虑到介质和温度引起的橡胶材料膨胀。

通常在给定的压缩变形之外,允许的最大膨胀率为15%,超过这一范围说明材料选用不合适,应改用其他材料的O形圈,或对给定的压缩变形率予以修正。

模压密封圈1.2.2O 形圈、挡圈及X 形圈(1)O 形圈O形圈作为密封材料,结构简单,安装容易,密封没有方向性,而且具有广阔的使用压力范围,具有非常优异的特性。

其用途可应用于从半导体、核能相关设备,到液压、空压设备等各种行业中。

另一方面,根据各种流体而选用的材料或是沟槽设计等的错误使用方法,而导致耐久性受到明显影响的情况也较多,在使用时需要细心注意。

(a )O 形圈的止漏原理O形圈的止漏原理如图1.2.14的A所示,将O形圈安装在密封槽内,施加8~30%的挤压,在低压的情况下,O形圈可以依靠自身的弹性,直接密封。

如果压力增加,如B所示,O 形圈被推向密封槽的一侧,O形变形为D形,增加接触面压力,进行密封。

如果压力进一步提高,如C所示,从密封槽的游隙挤出,O形圈自身被损坏,破坏密封功能。

作为这种高压情况的应对措施,可以通过使用挡圈防止挤出。

图1.2.15表示随着工作压力的增加,O形圈的变形情况,如图1.2.15的D所示在压力6.3MPa{64kgf/cm 2}左右时,发生挤出。

E 作为高压用,使用了挡圈,O形圈即使因高工作压力而被推向一侧,也不会发生挤出。

因此,O形圈在工作压力6.9MPa{70kgf/cm 2}以上时应使用挡圈。

图1. 2. 14O 形圈的止漏原理技·制O形圈设计好的O形圈沟槽不承受压力时不承受压力时止漏状态止漏状态挤出压 力过大的压力图1. 2. 15因各压力而导致的O 形圈变化状况技·制压力使用了挡圈时模压密封圈(b)O 形圈的硬度、压力及游隙的关系在没有使用挡圈时,O形圈的挤出会明显影响O形圈的寿命。

从O形圈沟槽挤出的现象,主要是与游隙有关,此外,流体的压力、橡胶材质的硬度也是原因之一。

根据JIS B 2406-1991(O形圈安装沟槽部分的形状、尺寸),规定如下。

(甲)运动用及固定用(圆筒面)的沟槽的游隙在使用状态下,当游隙(2g)小于表1.2.2的值时,不使用挡圈也可以,但是当超过表1.2.2的值时,应并用挡圈。

o型圈三角形密封标准一、概述O型圈三角形密封是一种常见的机械密封形式,广泛应用于各种机械设备、管道系统、化工设备等领域。

为了保证O型圈三角形密封的性能和可靠性,需要制定相应的标准进行规范。

本篇文章将详细介绍O型圈三角形密封的标准。

二、标准内容1.适用范围本标准规定了适用于各种机械设备、管道系统、化工设备等领域的O型圈三角形密封的设计、制造、安装、使用及维护要求。

2.密封材料(1)O型圈和密封环的材料应符合相关规定,通常采用耐腐蚀、耐磨损、耐老化的材料,如橡胶、塑料、金属等。

(2)材料应经过严格的质量检测和试验,确保其性能符合要求。

3.尺寸要求(1)O型圈的尺寸应符合相关规定,包括直径、厚度、角度等参数。

尺寸误差应在一定范围内,以保证其与密封环的配合良好。

(2)密封环的尺寸也应符合要求,包括直径、宽度、锥度等参数。

4.安装要求(1)O型圈三角形密封的安装应按照规定程序进行,包括安装位置、安装方式、紧固力矩等参数。

正确的安装可以保证密封性能的稳定和可靠。

(2)安装时应保证O型圈和密封环的清洁度,避免杂质和灰尘对其性能的影响。

5.密封性能测试(1)O型圈三角形密封应进行密封性能测试,包括泄漏量、保持压力、耐温耐压等性能指标。

测试方法应符合相关标准,以保证其性能符合要求。

(2)测试结果应记录在案,并进行定期检查和维护。

6.其他要求(1)生产厂家应提供O型圈三角形密封的详细说明和图纸,包括设计原理、安装方法、使用注意事项等。

(2)用户应按照说明书正确使用和维护O型圈三角形密封,避免不当操作对其性能造成影响。

7.标准更新与修订本标准应根据实际情况进行更新和修订,以适应技术发展和市场需求的变化。

三、标准实施意义制定O型圈三角形密封标准的意义在于规范密封产品的质量和性能,提高设备的可靠性和使用寿命,降低设备故障率和维修成本。

同时,标准化的密封形式也有利于设备的互换和升级,提高整个行业的生产效率和管理水平。

四、总结综上所述,O型圈三角形密封标准对于保证密封产品的质量和性能具有重要意义。

模压密封圈1.2.2O 形圈、挡圈及X 形圈(1)O 形圈O形圈作为密封材料,结构简单,安装容易,密封没有方向性,而且具有广阔的使用压力范围,具有非常优异的特性。

其用途可应用于从半导体、核能相关设备,到液压、空压设备等各种行业中。

另一方面,根据各种流体而选用的材料或是沟槽设计等的错误使用方法,而导致耐久性受到明显影响的情况也较多,在使用时需要细心注意。

(a )O 形圈的止漏原理O形圈的止漏原理如图1.2.14的A所示,将O形圈安装在密封槽内,施加8~30%的挤压,在低压的情况下,O形圈可以依靠自身的弹性,直接密封。

如果压力增加,如B所示,O 形圈被推向密封槽的一侧,O形变形为D形,增加接触面压力,进行密封。

如果压力进一步提高,如C所示,从密封槽的游隙挤出,O形圈自身被损坏,破坏密封功能。

作为这种高压情况的应对措施,可以通过使用挡圈防止挤出。

图1.2.15表示随着工作压力的增加,O形圈的变形情况,如图1.2.15的D所示在压力6.3MPa{64kgf/cm 2}左右时,发生挤出。

E 作为高压用,使用了挡圈,O形圈即使因高工作压力而被推向一侧,也不会发生挤出。

因此,O形圈在工作压力6.9MPa{70kgf/cm 2}以上时应使用挡圈。

图1. 2. 14O 形圈的止漏原理技·制O形圈设计好的O形圈沟槽不承受压力时不承受压力时止漏状态止漏状态挤出压 力过大的压力图1. 2. 15因各压力而导致的O 形圈变化状况技·制压力使用了挡圈时模压密封圈(b)O 形圈的硬度、压力及游隙的关系在没有使用挡圈时,O形圈的挤出会明显影响O形圈的寿命。

从O形圈沟槽挤出的现象,主要是与游隙有关,此外,流体的压力、橡胶材质的硬度也是原因之一。

根据JIS B 2406-1991(O形圈安装沟槽部分的形状、尺寸),规定如下。

(甲)运动用及固定用(圆筒面)的沟槽的游隙在使用状态下,当游隙(2g)小于表1.2.2的值时,不使用挡圈也可以,但是当超过表1.2.2的值时,应并用挡圈。

O形圈密封是典型的挤压型密封。

O形圈截面直径的压缩率和拉伸是密封设计的主要内容,对密封性能和使用寿命有重要意义。

O形圈一般安装在密封沟槽内起密封作用。

O形密封圈良好的密封效果很大程度上取决于O形圈尺寸与沟槽尺寸的正确匹配,形成合理的密封圈压缩量与拉伸量。

密封装置设计加工时,若使O形圈压缩量过小,就会引起泄漏;压缩量过大则会导致O形密封圈橡胶应力松弛而引起泄漏。

同样,O形圈工作中拉伸过度,也会加速老化而引起泄漏。

世界各国的标准对此都有较严格的规定。

1、O形圈密封的设计原则1)压缩率压缩率W通常用下式表示:W= (do-h)/do%式中 do——O形圈在自由状态下的截面直径(mm)h ——O形圈槽底与被密封表面的距离,即O形圈压缩后的截面高度(mm)。

在选取O形圈的压缩率时,应从如下三个方面考虑:z要有足够的密封接触面积z摩擦力尽量小z尽量避免永久变形。

从以上这些因素不难发现,它们相互之间存在着矛盾。

压缩率大就可获得大的接触压力,但是过大的压缩率无疑会增大滑动摩擦力和永久变形。

而压缩率过小则可能由于密封沟槽的同轴度误差和O形圈误差不符合要求,消失部分压缩量而引起泄漏。

因此,在选择O形圈的压缩率时,要权衡个方面的因素。

一般静密封压缩率大于动密封,但其极值应小于25%,否则压缩应力明显松弛,将产生过大的永久变形,在高温工况中尤为严重。

O 形圈密封压缩率W的选择应考虑使用条件,静密封或动密封;静密封又可分为径向密封与轴向密封;径向密封(或称圆柱静密封)的泄漏间隙是径向间隙,轴向密封(或称平面静密封)的泄漏间隙是轴向间隙。

轴向密封根据压力介质作用于O形圈的内径还是外径又分受内压和外压两种情况,内压增加的拉伸,外压降低O形圈的初始拉伸。

上述不同形式的静密封,密封介质对O形圈的作用力方向是不同的,所以预压力设计也不同。

对于动密封则要区分是往复运动还是旋转运动密封。

1静密封:圆柱静密封装置和往复运动式密封装置一样,一般取W=10%~15%;平面密封装置取W=15%~30%。

o型圈密封国家标准O型圈密封国家标准。

O型圈是一种常见的密封件,广泛应用于机械设备、汽车、航空航天等领域。

O型圈的密封性能直接影响着设备的工作效率和安全性,因此制定了O型圈密封国家标准,以确保其质量和可靠性。

国家标准对O型圈的材料、尺寸、性能等方面进行了详细规定,旨在提高产品质量,保障用户利益。

首先,标准规定了O型圈的材料应符合特定的要求,包括耐热性、耐腐蚀性、耐磨损性等。

这些要求保证了O型圈在不同工作环境下都能保持良好的密封性能,不易老化、变形或损坏。

其次,国家标准对O型圈的尺寸进行了严格的规定,包括内径、外径、截面直径、厚度等。

这些尺寸的精准要求保证了O型圈与密封件的配合性,确保了密封件的密封效果。

同时,标准还规定了O型圈的公差范围,以保证产品的一致性和可互换性。

此外,国家标准还对O型圈的性能进行了详细的规定和测试方法,包括耐油性、耐热性、耐寒性、耐老化性等。

这些性能指标的规定和测试保证了O型圈在各种极端工况下都能保持良好的密封效果,确保设备的安全运行。

总的来说,O型圈密封国家标准的制定对于保障O型圈产品的质量和性能起到了至关重要的作用。

遵循国家标准生产的O型圈能够确保其在使用过程中具有良好的密封性能和稳定的工作效果,为设备的安全运行提供了有力保障。

在实际生产和使用过程中,我们应当严格遵循国家标准的要求,选择合格的O型圈产品,并按照标准规定的安装和使用方法进行操作,以确保设备的密封效果和安全运行。

同时,生产企业应当加强质量管理,严格执行国家标准,提高产品质量,保障用户利益。

总之,O型圈密封国家标准的制定和执行对于提高产品质量、保障用户利益、促进行业发展具有重要意义。

我们应当充分认识到国家标准的重要性,严格遵守标准规定,共同维护好O型圈产品的质量和声誉,为行业的健康发展做出应有的贡献。

O型密封圈设计流程O型密封圈设计流程产品密封设计中,O型密封圈为常用的密封部件,但是有时存在密封失效的情况。

(见图1)图1 密封圈横断面及表面损伤密封失效的原因多种多样,使用过程中化学腐蚀、温度变化及机械应力作用等多种因素都可导致密封失效。

为保证O型圈密封效果满足使用要求,推荐其设计流程如下:1.确定O形圈类型按照负载类型,密封形式可分为两大类:静态和动态。

实际上,绝大多数密封应用本质上主要是伪静态或伪动态的。

没有振动运动的真正静态应用非常少见。

按照用途分为3种:固定密封用O型圈,往复运动密封用O型圈,旋转运动密封用O型圈。

按照密封方式分为径向密封和轴向密封2种。

为了避免此时出现问题,设计人员必须熟悉O形圈的工作环境的各个方面,从而确定对应密封圈类型。

2.确定密封介质类型在确定O形圈类型之后,下一步是根据密封的流体类型的合适材料类型。

通常,设计人员需要使用单个O形圈密封来平衡各种介质的相容性,考虑是否存在化学腐蚀或溶胀现象等。

具体适用情况见图2。

图2不同密封弹性体材料使用特性所选定弹性体材料在与工作介质接触后,必须只存在微小的性能参数变化(主要性能指标为抗张强度,体积,伸长率和弹性模量)。

为了成功选择O形圈,必须选择与其接触的所有介质均兼容的弹性体材料。

3.定义应用时间,温度和压力范围选择过程的下一步涉及应用程序的其他环境参数:温度,压力和时间。

密封设计需要综合考虑密封处的压力、温度、连续工作时间、运行周期等工作条件。

不论选择用于何种密封应用的弹性体材料,要考虑的最重要因素之一是使用温度范围。

图3罗列了主要弹性体在正常和极限(短期使用)温度范围内的性能。

图3 常用密封弹性体材料使用温度范围图3列出了常用密封弹性体材料及其工作温度性能。

根据设计所需的温度范围,可能需要在步骤2和3之间进行迭代过程以选择正确的密封弹性体材料。

另外由于压力差导致密封圈挤出(见图4)的情况时有发生。

图4 密封圈挤出示意图不同硬度的O形圈材料的挤出特性存在较大的差异(见图5)。

从原理出发设计o型圈密封结构O型圈密封结构是一种常用于密封连接的圆环结构。

它通常由橡胶或其他弹性材料制成,用于在机械设备中有效密封液体或气体。

O型圈密封结构的设计原理基于其弹性变形和压缩恢复能力。

当O型圈被置于两个连接部件之间时,它会被挤压和变形,形成一个紧密的密封。

这种变形和压缩使圆环的橡胶材料填满连接缝隙,防止液体或气体泄漏。

在设计O型圈密封结构时,需要考虑以下几个关键因素:1. 材料选择:O型圈通常由橡胶制成,包括丁腈橡胶、硅橡胶、氟橡胶等。

根据具体的密封要求和工作环境条件,选择合适的橡胶材料。

例如,丁腈橡胶在油封领域应用广泛,而硅橡胶具有耐高温和耐化学品的特性。

2. 截面形状:O型圈的截面形状通常为圆环状,但也可以根据具体需求设计其他形状,如方形或长方形。

选择合适的截面形状可以更好地适应不同的密封环境。

3. 尺寸选择:O型圈的尺寸选择应根据连接部件的尺寸和密封要求进行合理设计。

通常,尺寸涉及到O型圈的内径、外径和厚度等参数。

确保O型圈与连接部件之间的间隙适当,既能实现紧密的密封,又能保证安装和拆卸的方便。

4. 压缩变形量:O型圈的密封性能与其压缩变形量密切相关。

压缩变形量是指O型圈在安装过程中所受到的压缩力和变形程度。

合理控制压缩变形量可以确保O 型圈在工作时具有足够的弹性变形和压缩恢复能力,从而实现有效的密封。

5. 表面处理:为了提高O型圈的密封性能,可以对连接部件的表面进行适当的处理。

表面处理可以增加密封接触面的粗糙度和摩擦力,从而提高密封效果。

常见的表面处理方法包括镀硬质膜、喷砂和涂覆润滑剂等。

综上所述,通过合理的材料选择、截面形状设计、尺寸选择、压缩变形量控制和表面处理,可以设计出高效可靠的O型圈密封结构。

这种结构具有简单、经济、实用的特点,在机械、汽车、航空航天等领域得到了广泛应用。

o型密封圈标准

O型密封圈,又称O型圈,是一种常见的密封元件,主要用于防止液体和气体的泄漏。

O型密封圈的标准主要包括以下几点:

1. 尺寸:O型密封圈的尺寸分为内径、外径和截面直径。

根据不同的应用场景,可以选择不同尺寸的O型圈。

2. 材料:O型密封圈的材质有很多种,如橡胶、硅胶、氟胶等。

不同材质的O型圈具有不同的耐磨性、耐高低温性能和耐腐蚀性能。

根据实际应用需求选择合适的材质。

3. 硬度:O型密封圈的硬度一般在60-90邵氏A之间。

硬度越高,耐磨性能越好,但弹性较差;硬度越低,弹性越好,但耐磨性能较差。

4. 压力范围:O型密封圈能承受的压力范围一般在0.6-1.0MPa之间。

根据实际应用场景,选择能满足需求的压力范围。

5. 安装方式:O型密封圈的安装方式有轴向安装和径向安装两种。

安装时,应确保O型圈与密封槽的匹配,以保证良好的密封效果。

6. 密封性能:优质的O型密封圈应具有较高的密封性能,能有效防止液体和气体的泄漏。

在选购时,可以参考相关标准测试数据,如摩擦系数、泄漏量等。

总之,在选购O型密封圈时,应根据实际应用需求,考虑尺寸、材料、硬度、压力范围、安装方式和密封性能等因素,以确保密封效果和使用寿命。

O形圈密封是典型的挤压型密封。

O形圈截面直径的压缩率和拉伸是密封设计的主要内容,对密封性能和使用寿命有重要意义。

O形圈一般安装在密封沟槽内起密封作用。

O形密封圈良好的密封效果很大程度上取决于O形圈尺寸与沟槽尺寸的正确匹配,形成合理的密封圈压缩量与拉伸量。

密封装置设计加工时,若使O形圈压缩量过小,就会引起泄漏;压缩量过大则会导致O形密封圈橡胶应力松弛而引起泄漏。

同样,O形圈工作中拉伸过度,也会加速老化而引起泄漏。

的标准对此都有较严格的规定。

1、O形圈密封的设计原则1)压缩率压缩率W通常用下式表示:W= (do-h)/do%式中 do——O形圈在自由状态下的截面直径(mm)h ——O形圈槽底与被密封表面的距离,即O形圈压缩后的截面高度(mm)。

在选取O形圈的压缩率时,应从如下三个方面考虑:a.要有足够的密封接触面积b.摩擦力尽量小c.尽量避免永久变形。

从以上这些因素不难发现,它们相互之间存在着矛盾。

压缩率大就可获得大的接触压力,但是过大的压缩率无疑会增大和永久变形。

而压缩率过小则可能由于密封沟槽的同轴度误差和O形圈误差不符合要求,消失部分压缩量而引起泄漏。

因此,在选择O形圈的压缩率时,要权衡个方面的因素。

一般静密封压缩率大于动密封,但其极值应小于30%(和橡胶材料有关),否则压缩应力明显松弛,将产生过大的永久变形,在高温工况中尤为严重。

O 形圈密封压缩率W的选择应考虑使用条件,静密封或动密封;静密封又可分为径向密封与轴向密封;径向密封(或称圆柱静密封)的泄漏间隙是径向间隙,轴向密封(或称平面静密封)的泄漏间隙是。

轴向密封根据压力介质作用于O形圈的内径还是外径又分受内压和外压两种情况,内压增加的拉伸,外压降低O形圈的初始拉伸。

上述不同形式的静密封,密封介质对O形圈的作用力方向是不同的,所以预压力设计也不同。

对于动密封则要区分是往复运动还是旋转运动密封。

1.静密封:圆柱静密封装置和往复运动式密封装置一样,一般取W=10%~15%;平面密封装置取W=15%~30%。

o型圈与o槽设计标准O型圈与O槽设计标准。

O型圈与O槽是机械密封中常见的密封元件,其设计标准直接影响着密封件的使用效果和寿命。

本文将对O型圈与O槽的设计标准进行详细介绍,以期能够为相关领域的从业人员提供参考和指导。

首先,O型圈的设计标准包括尺寸、材料和硬度。

在选择O型圈尺寸时,需要考虑密封件的使用环境、工作压力和温度等因素,以确保O型圈密封性能良好。

同时,O型圈的材料选择也至关重要,常见的材料有丁腈橡胶、丙烯橡胶、氟橡胶等,不同材料具有不同的耐磨性、耐油性和耐高温性能,需要根据具体情况进行选择。

此外,O型圈的硬度也需要符合标准,通常硬度范围在70-90度之间。

其次,O槽的设计标准包括槽宽、槽深和槽角。

槽宽应略大于O型圈直径的一半,以确保O型圈能够完全填充槽位,从而实现有效的密封。

槽深需要根据O型圈的截面直径和压缩量来确定,一般情况下,槽深为O型圈直径的70%-80%。

此外,槽角的设计也需要符合标准,通常为30度-45度之间,以确保O型圈在安装和使用过程中不易受到损坏。

最后,O型圈与O槽的配合间隙也是设计标准中需要考虑的重要因素。

合适的配合间隙可以确保O型圈在工作时不易产生滑动、变形或损坏,从而保证密封件的可靠性和稳定性。

一般情况下,O型圈与O槽的配合间隙应符合相关标准要求,同时还需要根据具体情况进行适当调整,以确保密封效果最佳。

综上所述,O型圈与O槽的设计标准涉及到尺寸、材料、硬度、槽宽、槽深、槽角和配合间隙等多个方面,需要综合考虑各种因素,以确保密封件的使用效果和寿命。

在实际应用中,设计人员需要根据具体情况进行合理的设计和选择,以满足密封件的功能要求和使用条件,从而提高设备的可靠性和安全性。

希望本文所介绍的O型圈与O槽设计标准能够为相关领域的从业人员提供一定的参考和指导,帮助他们更好地进行密封件的设计和选择工作,从而提高设备的性能和可靠性。

同时,也希望相关领域的从业人员能够不断学习和掌握密封件设计的相关知识,不断提升自身的专业水平,为我国的机械制造业发展做出积极的贡献。

O型密封圈防水设计要求

一、目的

规范O型密封圈防水设计。

二、适用范围

本规范适用于好美水定制件的O型密封圈防水设计,本规范未规定的项目按国家规范执行。

详见附页。

三、术语和定义:

1、抗拉强度――又称拉伸强度或拉扯强度,是橡胶的最主要、最基本的性能指标,其值越大,表

明橡胶的性能越好,单位为MPa,橡胶的抗拉强度通常应大于5MPa(导电橡胶除外)。

2、邵氏硬度――将一定直径的刚性球体压入橡胶试样到一定深度,所需的载荷与其弹性模量的比

值,即为邵氏硬度。

橡胶的邵氏硬度一般为30~80度,数值越低,说明橡胶越软。

邵氏硬度亦称为邵(A)硬度,是橡胶最直接的表征参数,在同类橡胶中,不同硬度的橡胶,具有不同的特性。

3、压缩永久变形――橡胶密封圈(衬垫)在解除压缩后,并不恢复到其原始未压缩的高度,这种

特性被称为压缩永久变形。

压缩永久变形的计算方法:

图1 压缩永久变形的计算方法

压缩永久变形=Hi-Hf

Hi-Hd X 100%

其中:H i为橡胶件的初始高度;

H d为橡胶件受压缩时的高度(承受压缩载荷),正常使用时,H d为H i的20~25%;

H f为橡胶件的最终高度(去掉载荷后的高度)。

4、抗撕裂强度――指橡胶抵抗裂口处撕开的性能,以单位长度上的抗撕力表示,单位为KN/m。

硅

橡胶用于密封时,抗撕裂强度应≥25 KN/m。

5、伸长率(扯断伸长率)――指橡胶试样在被扯断时,伸长部分与原长度的百分比。

用该指标来表

示橡胶的伸长应变能力。

用%表示。

6、耐老化性――橡胶在加工、贮存和使用过程中,会发生老化,引起老化的因素有热、光、臭氧、

生物、高能辐射、屈挠疲劳等。

7、耐寒性――通常用脆性温度(℃)表示,脆性温度越低,耐寒性越好。

四、密封圈材料的选取

1、橡胶选型原则

结构件选用橡胶材料,必须综合考虑橡胶的性能(见本规范表1中的性能指标项)与成本,根据以下原则选用橡胶材料。

●硬度选择邵氏700

;

5

●优先选用硅橡胶;(连接器的防水O型圈必须选硅橡胶);

●无粘接要求的应用,可以选用三元乙丙橡胶,作为硅橡胶的低成本替代方案,但不能用

于连接器的防水O型圈;

2、用橡胶的性能及应用

硅橡胶、三元乙丙橡胶的性能如表1所示。

五、设计要求

1、设计图纸上必须注明:材料、硬度、颜色、后处理工艺要求。

图纸的技术要求必须

注明:所有橡胶零件,都必须进行二段硫化。

2、一般模块的防护等级为IP65,某些特殊要求的设备要求IP66。

3、密封:橡胶密封制品一般用于防止液体介质从被密封设备中泄漏出来,或防止外界

水、汽、灰尘、泥沙及气体(空气或有害气体)进入被密封的设备内部。

4、通信产品中的密封属于静态密封,室外型微基站模块的防水密封、高频同轴电缆接

头、机柜的防水胶条、O形圈、垫圈等。

六、密封橡胶具有的性能

1、密封所用衬垫的材料必须具备三防(防湿热、防霉菌、防盐雾腐蚀)特性,并根据环境剖面提出相适应的耐候性要求;如果要兼顾EMC对材料就又有新的要求。

密封衬垫的形状选择也直接影响密封的效果。

密封衬垫材料要求:

●低的吸水率:所用衬垫和密封材料吸水率应低于0.5%。

●抗霉性:0~1级。

●使用温度:由环境剖面给出的极端温度(最高和最低)下,材料不龟裂,发脆或降解变性(如

返原,变稀)。

●稳定性:在使用温度范围内,没有有害气体释放。

●相容性:在装配中和其它材料相容性好。

●耐燃性:耐燃性和抗电弧性好。

●耐候性:室外(I型面)产品需耐紫外线。

2、密封材料种类、性能特点、应用场合,如下表所示。

七、槽的设计

1、槽的设计原则:槽的尺寸、截面积必需和衬垫变形量相适应,设计原则是:槽的截面积 >

衬垫的截面积。

此设计有利于衬垫压缩后能完全容纳在槽内(平垫除外),使槽的沿和盖

板紧密接触,其作用是:限位:防止衬垫过压,有利于衬垫使用寿命;

2、槽深:槽深的尺寸是由衬垫的外形和压缩量决定的。

影响衬垫压缩量的因素主要由:

●衬垫的外形(截面形状)

●接合面不平度公差愈大,压缩量应增大;

●螺孔的间距愈大,压缩量应增大。

常用的O形、D型圈衬垫压缩量控制在18~25%,最大不超过30%(低温环境使用时压缩量尽量设计到30%,压缩量的设计要考虑槽及O型圈的公差问题。

空心结构和泡沫衬垫压缩量通常在50%)。

以O形圈为例:

槽深H=衬垫直径(或高度)×(1-衬垫压缩率%)

简化成:H=O形圈直径×0.75

3、槽宽:当槽深H确定后,槽宽W是H的函数,通常变化不会太大。

由于槽宽将影响到模块外形尺寸,设计师对W尺寸会精打细算。

槽宽W=O形圈截面积/H(槽深)×(110%~120%)

系数110~120%是控制槽的裕量以保证衬垫能完全容纳在槽内。

八、常用O型密封圈静态使用时之相对槽尺寸表(仅供参考)。