螺杆设计组合计算

- 格式:ppt

- 大小:4.97 MB

- 文档页数:58

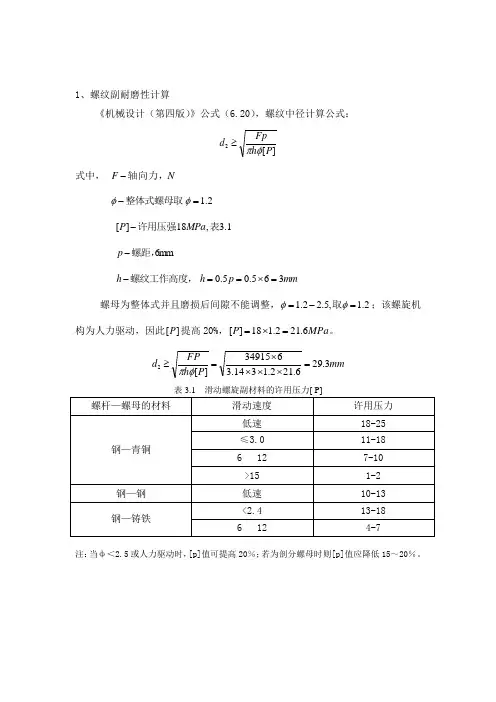

1、螺纹副耐磨性计算《机械设计(第四版)》公式(6.20),螺纹中径计算公式:][2P h Fpd φπ≥式中, N F 轴向力,- 2.1=-φφ整体式螺母取 1.3,81][表许用压强MPa P -6m m 螺距,-p mm p h h 365.05.0=⨯==-螺纹工作高度,螺母为整体式并且磨损后间隙不能调整,2.1,5.22.1=-=φφ取;该螺旋机构为人力驱动,因此][P 提高20%,MPa P 6.212.118][=⨯=。

mm P h FP d 3.296.212.1314.3649153][2=⨯⨯⨯⨯=≥φπ612 612注:当ф<2.5或人力驱动时,[p]值可提高20%;若为剖分螺母时则[p]值应降低15~20%。

图3.? 螺旋副受力图牙型角α=30°,螺距P 由螺纹标准选择P=6mm牙顶间隙ac ;25.0,55.1=-=ac p ;5.0,126=-=ac p ;1,4414=-=ac p 外螺纹大径(公称直径),根据各企业自行制定的行业标准(或自行设计加工)取d=44mm中径mm p d d 415.02=-= 小径mm h d d 37231=-=牙高mm ac p h 5.35.03=+= 内螺纹大径mm ac d D 452=+=中径mm d D 1422== 小径mm p d D 381=-= 牙高mm h H 5.334== 牙顶宽mm p f 196.2366.0==牙槽底宽mm ac p w 9145.10563.366.0=-=螺纹升角4470.0tan 2==d npπψ 因此选用644⨯T 的螺杆,其参数为:表3.2 644⨯T 的螺杆公称直径(mm ) d 螺距(mm ) P中径(mm ) 22D d = 大径(mm ) D 小径(mm )1d 1D446414537382、螺纹牙强度计算螺纹牙的剪切和弯曲破坏多发生在螺母。

螺纹牙底宽 mm p t 8.36634.0634.01=⨯== 螺母旋合长度94.3143.22'=⨯==d H φ 相旋合螺纹圈数 16694.3≈='=P H z 剪切强度条件MPa z Dt F 4.068.3614514.334912.51=⨯⨯⨯=πMPa 4030][-=≤τ 弯曲强度条件MPa MPa z Dt Fh b 6040][9.62618.34514.3334912.533221-=≤=⨯⨯⨯⨯⨯=σπ表3.3滑动螺旋副材料的许用应力螺旋副材料 许用应力(MPa)[σ] [σ]b[τ] 螺杆 钢 σs /(3~5)螺母青铜 40~60 30~40 铸铁 40~55 40 钢(1.0~1.2) [σ]0..6[σ]螺杆强度计算螺杆受有压力(或拉力)F 和扭矩T ,根据第四强度理论,其强度条件为;Ng d l vg G 6.778.94041.046.078504242=⨯⨯⨯⨯===πρρm291.0250.06.7715.0f N r G T =⨯⨯=⋅⋅=公称][)2.0(3)4(231221σπ≤+d T d F][49.32)370.02.010291.0(3)370.014.310349154()2.0(3)4(23622-6231221σπ≤=⨯⨯+⨯⨯⨯=+-MPa d T d F4、螺纹副自锁条件668.21414.361arctan arctan2=⨯⨯==d nP πψ 梯形螺纹的牙型斜角 15=β,其当量摩擦角3.515cos 09.0arctancos arctan===βμρv 式中,ψ为螺纹升角;μ为螺旋副的当量摩擦系数,见下表3.?。

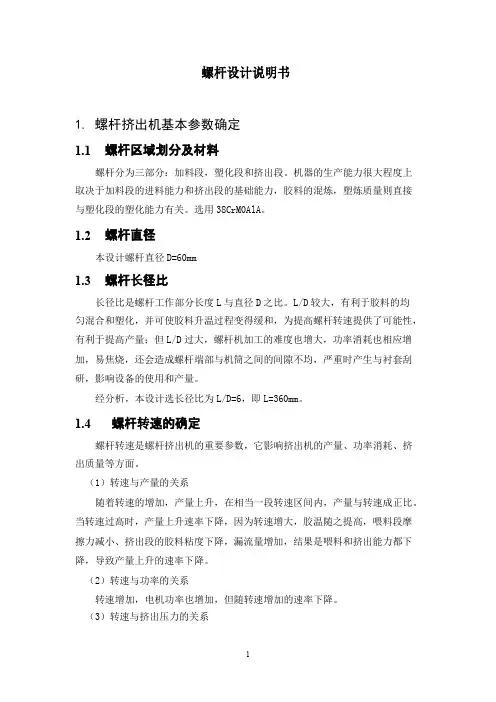

螺杆设计说明书1.螺杆挤出机基本参数确定1.1螺杆区域划分及材料螺杆分为三部分:加料段,塑化段和挤出段。

机器的生产能力很大程度上取决于加料段的进料能力和挤出段的基础能力,胶料的混炼,塑炼质量则直接与塑化段的塑化能力有关。

选用38CrM0AlA。

1.2螺杆直径本设计螺杆直径D=60mm1.3螺杆长径比长径比是螺杆工作部分长度L与直径D之比。

L/D较大,有利于胶料的均匀混合和塑化,并可使胶料升温过程变得缓和,为提高螺杆转速提供了可能性,有利于提高产量;但L/D过大,螺杆机加工的难度也增大,功率消耗也相应增加,易焦烧,还会造成螺杆端部与机筒之间的间隙不均,严重时产生与衬套刮研,影响设备的使用和产量。

经分析,本设计选长径比为L/D=6,即L=360mm。

1.4螺杆转速的确定螺杆转速是螺杆挤出机的重要参数,它影响挤出机的产量、功率消耗、挤出质量等方面。

(1)转速与产量的关系随着转速的增加,产量上升,在相当一段转速区间内,产量与转速成正比。

当转速过高时,产量上升速率下降,因为转速增大,胶温随之提高,喂料段摩擦力减小、挤出段的胶料粘度下降,漏流量增加,结果是喂料和挤出能力都下降,导致产量上升的速率下降。

(2)转速与功率的关系转速增加,电机功率也增加,但随转速增加的速率下降。

(3)转速与挤出压力的关系随着螺杆转速的增加,挤出压力也增加,但不十分显著。

挤出压力增加有利于提高挤出半制品的致密性。

但挤出压力过高时,会由于胶料的温升过高,破坏操作的稳定性。

(4)转速与胶料塑化、升温的关系随着螺杆转速的增加,胶料运动速度梯度增大,有利于胶料的撕裂、剪切、搅拌、塑化。

但转速过高,胶料发热量过大,当冷却不好时,易形成早期硫化。

(5)转速与电能单耗的关系挤出1kg重量胶料所消耗的功率称之电能单耗。

电能单耗与转速间的关系,视具体操作条件而定。

通常普通冷喂料挤出机螺杆转速越高,电能单耗越大,而冷喂料销钉机筒挤出机螺杆转速越高,电能单耗越小。

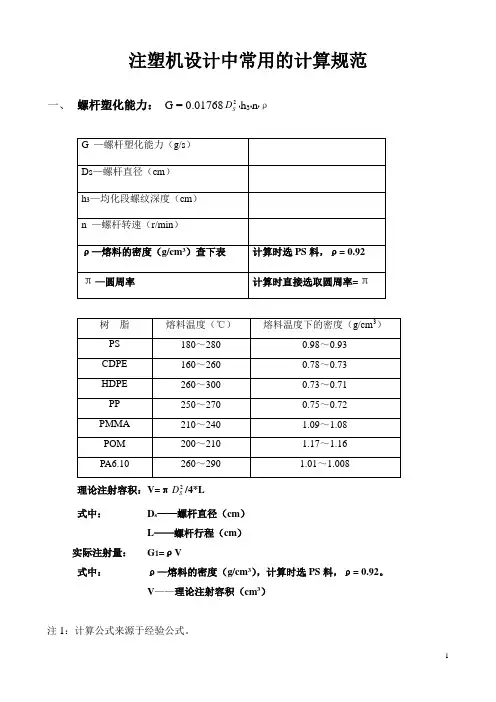

注塑机设计中常用的计算规范一、螺杆塑化能力:G = 0.017682D·h3·n·ρSD/4*L理论注射容积:V=π2S式中:D s——螺杆直径(cm)L——螺杆行程(cm)实际注射量:G1=ρV式中:ρ—熔料的密度(g/cm3),计算时选PS料,ρ= 0.92。

V——理论注射容积(cm3)注1:计算公式来源于经验公式。

二、螺杆的强度根据螺杆最常见的破坏,是在加料段螺槽根径处发生断裂,所以螺杆的强度计算就以此处计算其应力。

σr =224τσ+c≤〔σ〕 式中:压缩应力σc =sF P 0= 210⎪⎪⎭⎫ ⎝⎛d D 0p剪应力 τ=stW M 材料许用应力〔σ〕=ny σ式中三、熔胶筒的壁厚:(按厚壁筒计算中的能量理论,校核其强度或计算壁厚)熔胶筒的总应力σr = P 1322-K K ≤ 〔σ〕熔胶筒壁厚 δ= 2b D (P3-〔σ〕〔σ〕- 1 ) 式中部分熔胶筒的K 值四、螺杆驱动功率:采用经验公式计算N s = C·5.2D·n4.1S式中:N s——螺杆驱动功率(kw)C ——与螺杆结构参数及传动方式有关的系数取C=0.00016D s——螺杆直径(cm)n ——螺杆转速(r/min)螺杆所需扭矩与直径及转速之间的关系,可用下式表示:M t = 10α·D mS式中:M t——螺杆扭矩(N·m)——螺杆直径(cm)DSα——比例系数,对于热塑性塑料α=1.2~1.5m ——由树脂性能而定的指数,m=2.7~3螺杆的驱动功率一般需留20~30%的余量,以作备用。

五、传动轴的强度:传动轴最常见的破坏是在承受扭矩的最小截面处发生断裂,所以传动轴的强度计算就以此处进行计算:σr =224τσ+c ≤〔σ〕 式中:压缩应力σc = sF P= 210⎪⎪⎭⎫ ⎝⎛d D 0p剪应力 τ=stW M 材料许用应力〔σ〕=ny σ式中六、轴 承1、基本额定动负荷计算:C =Tn dm h f f f f f ·P < C r (或C a ) 式中C ——基本额定动负荷计算值(N ); P ——当量动负荷,见下式(N ); h f ——寿命系数,按表7-2-4选取; n f ——速度系数,按表7-2-5选取;m f ——力矩负荷系数,力矩负荷较小时1.5,力矩负荷较大时2; d f ——冲击负荷系数,按表7-2-6选取; T f ——温度系数,按表7-2-7选取;C r ——轴承尺寸及性能表中所列径向基本额定动负荷(N ); C a ——轴承尺寸及性能表中所列轴向基本额定动负荷(N )。

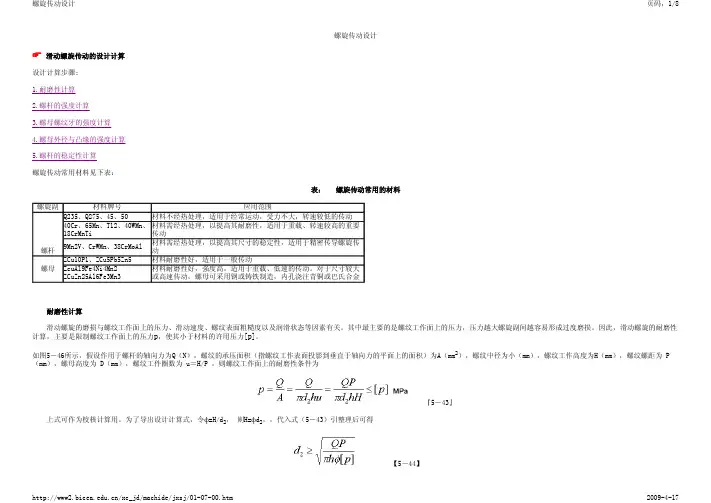

1螺杆和螺母的设计计算(F=58KN,H=250mm )1.1螺旋副的计算1.1.1螺杆螺纹类型的选择螺纹有矩形、梯形与锯齿形,常用的是梯形螺纹。

梯形螺纹牙型为等腰梯形,牙形角α=30º,梯形螺纹的内外螺纹以锥面贴紧不易松动。

故选梯形螺纹。

1.1.2选取螺杆材料螺杆材料常用Q235、Q275、40、45、55等。

选45钢。

1.1.3计算根据国家规定ϕ=1.2~2.5,取ϕ=1.4(梯形螺纹);螺纹牙的工作高度h=0.5P ;查教材表2-4-9,[p ]取21Mp a故,d 2≥[]p h FP ϕπ = []p P FP πϕ5.0 =6310214.114.35.01058⨯⨯⨯⨯⨯≈35.45mm 查机械制图附表2-3,d 取40m m ,mm 5.362取d ,P=7mm螺母高度mm d H 63.4945.354.12'=⨯==ϕ,'H 取50mm 螺母的螺纹工作圈数14.7750'===P H z ,所以z 取7圈 螺纹牙的工作高度3.5mm 70.5=0.5P =h =⨯根据教材(2-4-36)的校核式[]p hzd F p ≤=2π []p MPa hz d F p ≤=⨯⨯⨯⨯⨯⨯==--66.207105.3105.3614.310583332π ,满足条件1.1.4自锁验算自锁条件是≤λρv ,式中:λ为螺纹升角;ρϖ为螺旋⎬副当量摩擦角,ρv =arcta n v f ,当螺旋副材料为钢对青铜时取v f =0.09(为保证自锁,螺纹升角至少要比当量摩擦角小1°~1.5°)λ=arcta n (nP / πd 2)=arcta n (1⨯7/3.14⨯36.5)≈3.5°ρv =arcta n 0.09≈5.14°故,λ=3.5°<ρv -1°,所以满足自锁条件1.2螺杆的计算1.2.1螺杆强度螺旋千斤顶工作时,螺杆受轴向压力F 和转矩T 的作用,应根据第四强度理论对其强度进行校核。

设 计 计 算本计算书主要内容:荷载计算、水平桁架杆件强度及稳定性验算、焊缝验算、竖向框架稳定性验算、杆件强度及稳定性验算、附着支承结构构件强度及稳定性验算、防坠器吊杆强度验算。

本计算书根据建设部[2000]230号《建筑施工附着升降脚手架管理暂行规定》及《钢结构设计规范》(GBJ17)公式计算。

一、荷载计算:以一个单元架体为计算对象,分别按使用工况、升降工况及坠落工况计算荷载,单元跨度7.2m ,高14.7m ,立杆横距0.8m ,立杆纵距1.6m ,静恒载G=42KN 。

(包括钢管、扣件、竹笆、围网及固定在架体的设施)。

施工荷载:使用工况Q 使k = 2KN / ㎡×7.2m ×0.8m ×3步 = 35KN (规定第九条)升降工况、坠落工况Q 升K = 0.5KN / ㎡×7.2m ×0.8m ×3步= 8.64KN (规定第九条) 荷载效应组合S=K ογ(G γS GK +Q γS QK )使用工况K=1.3升降工况、坠落工况K=2ογ 重要系数取0.9G γ 取1.2Q γ 取1.4S 使=1.3×0.9×(1.2×42+1.4×35)= 116.3KN S 升=S 坠=2×0.9×(1.2×42+1.4×8.64)= 112.493KN 二、 水平桁架杆件验算: (荷载按S 使)1、桁架杆件的内力桁架为内外二档共8个节点、节点荷载F =8使S =83.116=14.5KN 计算简图如下:A A'BB'FF RA=2FRB=2F根据节点平衡原理计算杆件内力如下表:(计算过程省略)2、杆件强度验算:组成桁架杆件的材料为Φ48×3.5钢管,力学性能如下: 截面积A=4.89㎝2=489㎜2惯性矩I=12.19㎝4=121900㎜4抵抗矩W=5.08㎝3=5080㎜3迥转半径i=1.58㎝=15.8㎜抗拉、压、弯曲强度设计值205N / ㎜2抗剪强度设计值125N / ㎜2杆2受拉力最大为2F ,简图如下:A—A截面积489㎜2B—B截面积(36-18)×10×2=360㎜2B—B截面验算:2σ =AF2=360105.1423⨯⨯=80.56N / ㎜2< 180N / ㎜2B—B截面为铸钢件牌号ZG230—450,强度设计值180N / ㎜23、杆2钢管与接头焊缝验算:焊缝高度3.5㎜,长度πD=3.14×48=150㎜验算:1505.37.02⨯⨯F=78.9N / ㎜2<160N / ㎜2强度满足要求。

系列变螺距螺杆的设计计算孙秋花;吕艳;张利萍【摘要】为了使罐头包装机具有柔性加工的功能并提高设备利用率,根据圆柱形罐的螺杆供送机构的原理,设计开发了可调变螺距螺杆供送机构和对应不同罐径的系列变螺距螺杆.根据对罐的运动规律要求,给出了变螺距螺杆结构参数的设计计算方法以及罐的运动规律的计算分析方法.阐明了罐运动规律与螺杆长度、罐直径、螺距、螺距数之间的关系.研究的变螺距螺杆的设计计算及运动规律分析方法适合常用的罐径系列.%In order to improve the flexible manufacturing function of the can packing machine's efficiency,the adjustable variable pitch screw feeding mechanism and a series of variable pitch screw corresponding to different can diameter were designed and developed according to the principle of screw feeding mechanism for the cylindrical can.The structural parameters design and calculation method for variable pitch screw and the calculation and analysis method of can movement rule were provided based on the motion rule of can.The relationship among the can movement rule,the screw length,the can diameter,the pitch and the pitch quantity was illustrated.The method of variable pitch screw design and calculation and movement rule analysis can be applied to the commonly used tank diameter series.【期刊名称】《大连工业大学学报》【年(卷),期】2013(032)003【总页数】4页(P227-230)【关键词】罐头包装机;变螺距螺杆;结构参数;运动规律【作者】孙秋花;吕艳;张利萍【作者单位】大连工业大学机械工程及自动化学院,辽宁大连 116034;大连工业大学机械工程及自动化学院,辽宁大连 116034;大连工业大学机械工程及自动化学院,辽宁大连 116034【正文语种】中文【中图分类】TH1220 引言变螺距螺杆是罐头包装机中供送机构的重要组成部分。

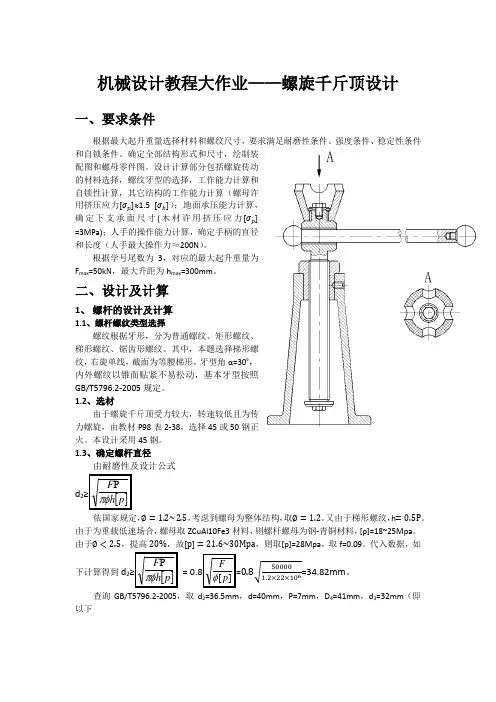

机械设计教程大作业——螺旋千斤顶设计一、要求条件根据最大起升重量选择材料和螺纹尺寸,要求满足耐磨性条件、强度条件、稳定性条件和自锁条件。

确定全部结构形式和尺寸,绘制装配图和螺母零件图。

设计计算部分包括螺旋传动的材料选择,螺纹牙型的选择,工作能力计算和自锁性计算,其它结构的工作能力计算(螺母许用挤压应力[σp ]≈1.5 [σb ]);地面承压能力计算,确定下支承面尺寸(木材许用挤压应力[σp ]=3MPa);人手的操作能力计算,确定手柄的直径和长度(人手最大操作力≈200N )。

根据学号尾数为3,对应的最大起升重量为F max =50kN ,最大升距为h max =300mm 。

二、设计及计算1、 螺杆的设计及计算1.1、螺杆螺纹类型选择螺纹根据牙形,分为普通螺纹、矩形螺纹、梯形螺纹、锯齿形螺纹。

其中,本题选择梯形螺纹,右旋单线,截面为等腰梯形,牙型角α=30º,内外螺纹以锥面贴紧不易松动,基本牙型按照GB/T5796.2-2005规定。

1.2、选材由于螺旋千斤顶受力较大,转速较低且为传力螺旋,由教材P98表2-38,选择45或50钢正火。

本设计采用45钢。

1.3、确定螺杆直径 由耐磨性及设计公式 d 2≥[]p h F πφP依国家规定,∅=1.2~2.5,考虑到螺母为整体结构,取∅=1.2。

又由于梯形螺纹,h =0.5P 。

由于为重载低速场合,螺母取ZCuAl10Fe3材料,则螺杆螺母为钢-青铜材料,[p]=18~25Mpa 。

由于∅<2.5,提高20%,故[p ]=21.6~30Mpa ,则取[p]=28Mpa ,取f=0.09。

代入数据,如下计算得到d 2≥[]p h F πφP = 0.8][p F φ=0.8√500001.2×22×106=34.82mm 。

查询GB/T5796.2-2005,取d 2=36.5mm ,d=40mm ,P=7mm ,D 4=41mm ,d 3=32mm (即以下计算中的d1),D1=33mm。

螺杆螺母的传动计算示例螺杆螺母传动是一种常用的传动方式,适用于需要实现直线运动的场景。

在工程设计中,螺杆螺母的传动计算是一个重要的环节,其结果直接影响到传动系统的效能和可靠性。

本文将通过一个计算示例,详细介绍螺杆螺母传动的计算方法和步骤。

假设有如下的传动需求:1. 需要实现直线传动,传动距离为1000mm。

2. 螺杆采用三角形螺纹,螺距为6mm。

3.螺杆的导程角为30度。

4.螺杆材料为45号钢,材料强度为780MPa。

5.传动效率要求为90%。

首先,我们需要计算螺杆的导程长度。

螺距为6mm,导程角为30度,根据三角函数的计算公式可知:导程长度 = 导程角 * 螺距 = 30度 * 6mm = 180mm接下来,我们需要计算螺母在传动过程中受到的轴向力。

根据牛顿第二定律,轴向力等于负载力除以传动效率。

负载力的大小与具体的应用有关,我们可以在设计过程中给定。

假设负载力为1000N,传动效率为90%,则轴向力为:轴向力=负载力/传动效率=1000N/0.9=1111.11N接下来,我们需要计算螺纹界面的摩擦力。

螺纹界面的摩擦力与材料强度有关,可以通过强度计算来得到。

螺纹界面的摩擦力=材料强度*螺纹界面面积螺纹界面的面积可以通过下述公式计算:螺纹界面面积=导程长度*螺距*螺纹高度螺纹高度可以通过下述公式计算:螺纹高度 = 螺距 / 2 * tan(导程角 / 2)将具体数值带入上述公式,可以计算出螺纹界面的面积。

根据给定的材料强度,可以计算出螺纹界面的摩擦力。

最后,我们需要计算摩擦力对螺杆的影响。

摩擦力会导致螺杆受到弯曲力和扭矩的作用。

我们可以使用螺杆的弯曲应力公式和扭矩公式来计算。

螺杆的弯曲应力公式如下:弯曲应力=(4*轴向力*螺距)/(π*螺杆直径^3)螺杆的扭矩公式如下:扭矩=(轴向力*螺距)/(2*π)根据这两个公式,可以计算出螺杆受到的弯曲应力和扭矩。

以上就是螺杆螺母传动计算的步骤和方法。

根据实际情况,我们可以进行一系列的计算和分析,以确定传动系统的参数和设计方案。

建筑木工螺杆用量计算公式在建筑木工中,螺杆是一种常用的连接件,用于连接木材和其他结构件。

正确计算螺杆的用量对于确保建筑结构的稳固和安全至关重要。

本文将介绍建筑木工螺杆用量的计算公式,并详细解释如何使用这个公式来计算螺杆的用量。

螺杆用量计算公式如下:螺杆用量 = (木料长度×木料宽度×木料厚度) / (螺杆间距×螺杆直径)。

在这个公式中,螺杆用量表示需要的螺杆数量,木料长度、宽度和厚度分别表示连接的木材的尺寸,螺杆间距表示螺杆之间的距离,螺杆直径表示螺杆的直径。

首先,我们需要确定连接的木材的尺寸,包括长度、宽度和厚度。

这些尺寸通常可以在建筑设计图纸或者现场测量中得到。

在确定了木材的尺寸之后,我们需要确定螺杆的间距和直径。

螺杆的间距通常是根据建筑设计标准或者实际需要来确定的,而螺杆的直径则可以根据连接木材的厚度和木材的硬度来选择。

接下来,我们可以使用上述公式来计算螺杆的用量。

首先,将木料的长度、宽度和厚度代入公式中,然后将螺杆的间距和直径代入公式中,最终得到螺杆的用量。

这个用量可以帮助我们确定需要购买的螺杆数量,从而确保建筑结构的连接牢固。

除了上述公式,我们还需要考虑一些其他因素来确定螺杆的用量。

例如,如果连接的木材需要承受较大的荷载,我们可能需要增加螺杆的数量,以增强连接的稳固性。

另外,螺杆的材质和表面处理也会影响螺杆的使用寿命和稳固性,因此在选择螺杆时需要谨慎考虑这些因素。

此外,螺杆的安装方法和技术也对连接的稳固性有重要影响。

在安装螺杆时,需要确保螺杆和木材之间的紧密连接,避免出现松动或者脱落的情况。

因此,在计算螺杆用量的同时,我们还需要考虑螺杆的安装方法和技术,以确保连接的牢固和安全。

总之,建筑木工螺杆用量的计算是建筑结构连接设计中的重要环节。

正确计算螺杆的用量可以帮助我们确保建筑结构的稳固和安全。

通过使用上述公式,并结合其他因素考虑,我们可以准确计算螺杆的用量,从而为建筑结构的连接提供可靠的支持。

§3-5 普通螺栓的构造和计算3.5.1螺栓的排列和其他构造要求一、螺栓的排列螺栓在构件上排列应简单、统一、整齐而紧凑,通常分为并列和错列两种形式(图3.5.1)。

并列比较简单整齐,所用连接板尺寸小,但由于螺栓孔的存在,对构件截面削弱较大。

错列可以减小螺栓孔对截面的削弱,但螺栓孔排列不如并列紧凑,连接板尺寸较大。

图3.5.1 钢板上的螺栓(铆钉)排列螺栓在构件上的排列应满足受力、构造和施工要求:(1)受力要求:在受力方向螺栓的端距过小时,钢材有剪断或撕裂的可能。

各排螺栓距和线距太小时,构件有沿折线或直线破坏的可能。

对受压构件,当沿作用方向螺栓距过大时,被连板间易发生鼓曲和张口现象。

(2)构造要求:螺栓的中矩及边距不宜过大,否则钢板间不能紧密贴合,潮气侵入缝隙使钢材锈蚀。

(3)施工要求:要保证一定的空间,便于转动螺栓板手拧紧螺帽。

根据上述要求,规定了螺栓(或铆钉)的最大、最小容许距离,见表3.5.1。

螺栓沿型钢长度方向上排列的间距,除应满足表3.5.1的要求外,尚应满足附录10螺栓线距的要求。

表3.5.1 螺栓或铆钉的最大、小最容许距离注:1 d0为螺栓或铆钉的孔径,t为外层较薄板件的厚度。

2 钢板边缘与刚性构件(如角钢、槽钢等)相连的螺栓或铆钉的最大间距,可按中间排的数值采用。

二、螺栓的其他构造要求螺栓连接除了满足上述螺栓排列的容许距离外,根据不同情况尚应满足下列构造要求:(1)为了使连接可靠,每一杆件在节点上以及拼接接头的一端,永久性螺栓数不宜少于两个。

但根据实践经验,对于组合构件的缀条,其端部连接可采用一个螺栓。

(2)对直接承受动力荷载的普通螺栓连接应采用双螺帽或其他防止螺帽松动的有效措施。

例如采用弹簧垫圈,或将螺帽或螺杆焊死等方法。

(3)由于C级螺栓与孔壁有较大间隙,只宜用于沿其杆轴方向受拉的连接。

承受静力荷载结构的次要连接、可拆卸结构的连接和临时固定构件用的安装连接中,也可用C级螺栓受剪。