伺服系统的控制芯片

- 格式:doc

- 大小:19.00 KB

- 文档页数:2

伺服控制系统soc芯片功能分析及测试的研究伺服控制系统soc芯片,简称soc,是一种集成了硬件和软件的多功能处理器,它专为特定产品或应用而设计,具有多项功能,完成复杂的控制任务。

soc芯片具有高度灵活性、低功耗优势,是现代控制系统不可或缺的重要组成部分,诸多控制产品和系统的制作都需要它的帮助完成。

本文旨在探讨soc芯片的功能特性,以及如何对其进行性能分析及测试,以便更好地应用在控制系统中,以实现得到更好的效果。

二、系统soc芯片的功能特性1.芯片的逻辑功能soc芯片具备众多逻辑功能,其中包括双精度数学器件、多模式数字控制器、模拟控制器、控制数据流器件等复杂部件。

以及集成的外设功能,包括时钟发生器、数据存储器件、接口器件和可编程输入输出器件等。

使用这些功能,可以实现复杂的数据处理任务,提供准确可靠的性能。

2.芯片的硬件特性soc芯片的硬件特性是重要的,它们具有良好的电气特性、抗干扰能力、低功耗、可靠性、高可用性、可扩展性等一系列优异的性能,满足不同的应用需求。

三、soc芯片的性能分析与测试1.soc芯片性能分析soc芯片的性能分析主要涉及其硬件功能、软件功能、逻辑功能、抗干扰能力、可靠性、传输速率、存储容量等方面。

在分析测试过程中,将对芯片各个方面的性能进行详细的测量,以期更好地评估芯片的效果。

2.soc芯片的测试方法soc芯片的测试方法主要有三类:综合测试法、结构性测试法和特征性测试法。

综合测试法包括对芯片任务运行能力、存储功能、I/O 功能及通信性能等功能和性能进行全面测试;结构性测试法是衡量系统芯片结构稳定性和可靠性;而特征性测试法是检测芯片设计中特性参数是否符合要求,是否满足设计要求等。

3.性能分析及测试所需工具soc芯片的性能分析及测试所需要的工具有:硬件和软件的调试器,用于进行芯片的硬件功能和软件功能的调试;电路分析仪,用于测量和分析芯片电路的电性能;热模拟器,用于测量芯片的热特性;软件设计工具,用于分析软件功能和程序。

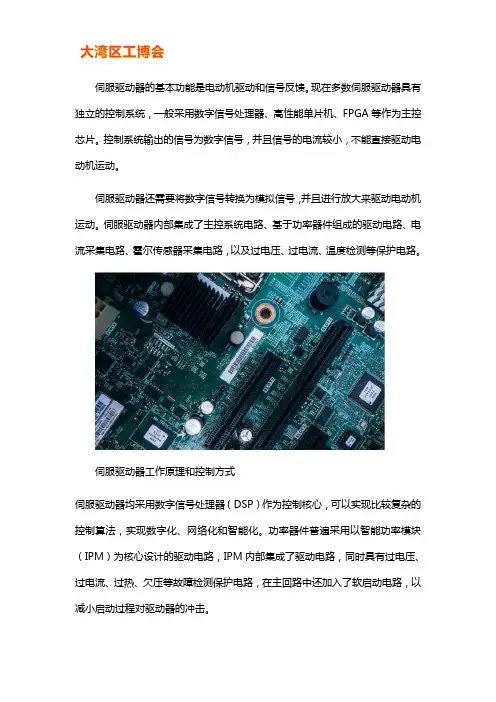

伺服驱动器的基本功能是电动机驱动和信号反馈。

现在多数伺服驱动器具有独立的控制系统,一般采用数字信号处理器、高性能单片机、FPGA等作为主控芯片。

控制系统输出的信号为数字信号,并且信号的电流较小,不能直接驱动电动机运动。

伺服驱动器还需要将数字信号转换为模拟信号,并且进行放大来驱动电动机运动。

伺服驱动器内部集成了主控系统电路、基于功率器件组成的驱动电路、电流采集电路、霍尔传感器采集电路,以及过电压、过电流、温度检测等保护电路。

伺服驱动器工作原理和控制方式伺服驱动器均采用数字信号处理器(DSP)作为控制核心,可以实现比较复杂的控制算法,实现数字化、网络化和智能化。

功率器件普遍采用以智能功率模块(IPM)为核心设计的驱动电路,IPM内部集成了驱动电路,同时具有过电压、过电流、过热、欠压等故障检测保护电路,在主回路中还加入了软启动电路,以减小启动过程对驱动器的冲击。

伺服驱动器工作原理和控制方式首先功率驱动单元通过三相全桥整流电路对输入的三相电或者市电进行整流,得到相应的直流电。

经过整流好的三相电或市电,再通过三相正弦PWM电压型逆变器变频来驱动交流伺服电机。

功率驱动单元的整个过程可以简单的说就是AC-DC-AC的过程,整流单元(AC-DC)主要的拓扑电路是三相全桥不控整流电路。

一般伺服都有三种控制方式:位置控制方式、转矩控制方式、速度控制方式。

1、位置控制:位置控制模式一般是通过外部输入的脉冲的频率来确定转动速度的大小,通过脉冲的个数来确定转动的角度,也有些伺服可以通过通讯方式直接对速度和位移进行赋值,由于位置模式可以对速度和位置都有很严格的控制,所以一般应用于定位装置。

2、转矩控制:转矩控制方式是通过外部模拟量的输入或直接的地址的赋值来设定电机轴对外的输出转矩的大小,可以通过即时的改变模拟量的设定来改变设定的力矩大小,也可通过通讯方式改变对应的地址的数值来实现。

应用主要在对材质的手里有严格要求的缠绕和放卷的装置中,例如绕线装置或拉光纤设备,转矩的设定要根据缠绕的半径的变化随时更改以确保材质的受力不会随着缠绕半径的变化而改变。

运动控制芯片运动控制芯片是一种用于控制和驱动运动设备的集成电路芯片。

它通过处理输入信号,并将其转换为适合驱动电机的输出信号,实现对运动设备的控制。

运动控制芯片主要用于控制各种类型的电机,包括直流电机、步进电机和伺服电机等。

它可以接收来自传感器的反馈信号,如编码器信号和位置传感器信号,根据要求计算出适当的驱动信号,以控制电机的转动。

运动控制芯片具有广泛的应用领域。

在工业自动化中,它可用于控制各种机器人、机械手臂和CNC机床等设备的运动。

在家电领域,它可用于控制洗衣机、空调和电视等设备的运动。

在汽车领域,它可用于控制汽车座椅、车窗和天窗等设备的运动。

在航空航天领域,它可用于控制飞机、火箭和卫星等设备的运动。

运动控制芯片主要具有以下几个特点:1. 高效性能:运动控制芯片采用先进的微处理器和数字信号处理技术,能够实现高速、精确、稳定的运动控制。

它具有较高的数据处理能力和响应速度,能够快速处理输入信号,并输出适当的驱动信号。

2. 多功能性:运动控制芯片具有丰富的功能和接口,可以支持多种不同类型的电机控制。

它支持多个轴的同时控制,并能够实现位置控制、速度控制和力控制等功能。

3. 简化设计:运动控制芯片集成了大量的控制电路和接口电路,可以用较少的外围器件实现复杂的运动控制功能。

这样可以简化设计过程,减少系统复杂度和成本。

4. 可编程性:运动控制芯片通常具有可编程的功能,可以根据具体应用的需求进行配置和调整。

通过软件编程,可以实现不同的运动控制算法和控制策略,提高系统的灵活性和可扩展性。

5. 可靠性和稳定性:运动控制芯片通常具有较高的抗干扰能力和抗干扰性能,能够在恶劣的工作环境中稳定运行。

它采用先进的保护电路和故障检测机制,可以及时发现和处理故障,保证系统的安全可靠。

需要注意的是,运动控制芯片并不是一个独立的芯片,而是一种集成电路芯片,其功能和性能取决于具体的产品型号和厂商。

在选择和使用运动控制芯片时,需要根据实际应用的需求和系统的规模来选择适合的芯片型号和厂商。

《基于ARM的伺服控制器研发》一、引言随着工业自动化水平的不断提高,伺服控制系统在制造业中扮演着越来越重要的角色。

为了满足工业的高精度、高速度和高效率的要求,基于ARM的伺服控制器研发成为了当前研究的热点。

本文将介绍基于ARM的伺服控制器的研发背景、意义、研究现状以及本文的研究内容和方法。

二、研发背景与意义伺服控制系统是一种用于精确控制机械运动位置、速度和加速度的系统。

在制造业中,伺服控制系统广泛应用于各种自动化设备中,如数控机床、机器人、自动化生产线等。

随着工业技术的不断发展,对伺服控制系统的性能要求越来越高。

基于ARM 的伺服控制器具有高性能、低功耗、高集成度等优点,可以有效地提高伺服控制系统的性能,满足工业生产的需求。

三、研究现状目前,国内外对于基于ARM的伺服控制器的研发已经取得了一定的成果。

在硬件方面,研究人员通过优化电路设计、选择高性能的处理器和存储器等措施,提高了伺服控制器的处理速度和精度。

在软件方面,研究人员通过优化算法、改进控制策略等措施,提高了伺服控制器的控制精度和响应速度。

然而,仍存在一些问题和挑战,如如何进一步提高控制精度、如何降低功耗等。

四、研发内容与方法1. 硬件设计基于ARM的伺服控制器硬件设计主要包括处理器选择、电路设计、存储器选择等。

处理器选择要考虑处理速度、功耗和集成度等因素;电路设计要考虑到信号的稳定性和抗干扰能力;存储器选择要考虑到存储容量和读写速度等因素。

此外,还需要考虑散热设计、电源管理等其他因素。

2. 软件设计软件设计是伺服控制器研发的核心部分。

主要包括控制算法的选择和优化、控制策略的制定和实现等。

控制算法的选择要根据实际需求和系统性能要求进行选择,如PID控制算法、模糊控制算法等。

控制策略的制定要考虑系统的稳定性、快速性和精度等因素。

此外,还需要考虑软件的可靠性、易用性和可维护性等因素。

3. 实验与测试实验与测试是验证伺服控制器性能的重要环节。

通过对伺服控制器进行静态和动态实验,测试其性能指标,如响应速度、控制精度、稳定性等。

伺服电机的构成部件一、概述伺服电机是一种通过传感器反馈控制电机转速和位置的特殊电机。

它由多个重要的构成部件组成,包括电机本体、电调驱动、速度传感器、位置传感器和控制器等。

在本文中,我们将深入探讨这些构成部件的作用和功能。

二、电机本体电机本体是伺服电机的核心部件,负责转换电能为机械能,驱动负载进行运动。

主要包括定子、转子、电枢和永磁体等组成部分。

2.1 定子定子是电机本体中固定部分,一般由硅钢片制成。

它的主要作用是产生磁场,用于与转子磁场相互作用,从而产生电磁力推动转子转动。

2.2 转子转子是电机本体中旋转部分,通常由铁芯和电枢构成。

它的主要作用是在定子磁场的作用下,受到电磁力的推动进行旋转。

2.3 电枢电枢是转子的重要组成部分,由大量绕组组成。

它的主要作用是产生磁场,在电流的作用下与定子磁场相互作用,从而产生电磁力推动转子转动。

2.4 永磁体永磁体是一种具有恒定磁场的磁体,一般用于作为伺服电机的转子磁场源。

它的主要作用是在电流的作用下与定子磁场相互作用,从而产生电磁力推动转子转动。

三、电调驱动电调驱动是控制伺服电机转速和位置的关键部件,它由功率变换器、电流调节器和逻辑控制器组成。

3.1 功率变换器功率变换器是将输入的电能转换为适合驱动伺服电机的电能的设备。

它通常由直流至交流转换器和逆变器组成。

3.2 电流调节器电流调节器是用于调节控制伺服电机的电流的装置,它根据控制信号控制伺服电机的转矩和速度。

3.3 逻辑控制器逻辑控制器是电调驱动的核心部分,负责接收来自控制器的指令,并将其转化为适合驱动伺服电机的信号。

逻辑控制器通常采用微处理器或者数字信号处理器等芯片实现。

四、速度传感器速度传感器是用于测量伺服电机转速的重要装置,它能够实时监测电机的转速,并将转速信息反馈给控制器,从而实现闭环控制。

4.1 光电编码器光电编码器是一种常用的速度传感器,它通过感受到光电信号的变化来测量转子的转速。

光电编码器通常由光遮断器和发光二极管等组成。

伺服电机走不准的原因1.控制器问题:控制器是伺服电机系统的核心,如果控制器出现问题,就会导致伺服电机走不准。

可能的控制器问题包括:控制器芯片损坏、控制器软件出现错误、与控制器连接的接口出现故障等。

2.编码器问题:编码器是伺服电机用于获取位置反馈信息的重要组成部分。

如果编码器出现问题,就会导致伺服电机走不准。

可能的编码器问题包括:编码器损坏、编码器读数不准确、编码器与电机不匹配等。

3.电机问题:电机是伺服电机系统的驱动力源,如果电机本身出现问题,就会导致伺服电机走不准。

可能的电机问题包括:电机绕组短路、电机磁铁损坏、电机转子不平衡等。

4.机械问题:伺服电机通常会与机械装置相结合工作,如果机械装置出现问题,就会导致伺服电机走不准。

可能的机械问题包括:传动部件磨损、轨道偏移、机械负载变化等。

5.供电问题:伺服电机需要稳定的电源供电,如果供电出现问题,就会导致伺服电机走不准。

可能的供电问题包括:电源电压波动、电源干扰、电源噪声等。

6.控制参数设置问题:伺服电机系统通常需要进行参数配置,如果参数设置不正确,就会导致伺服电机走不准。

可能的参数设置问题包括:速度环参数设置不正确、位置环参数设置不正确、加速度和减速度设置不合理等。

7.环境因素:伺服电机工作的环境也会对其走准性产生影响。

可能的环境因素包括:温度波动、湿度变化、机械振动等。

针对伺服电机走不准的原因,我们可以采取以下一些解决方法:1.检查控制器:检查控制器的硬件和软件,确保控制器正常工作。

如果发现问题,可以尝试更换控制器或修复控制器。

2.检查编码器:检查编码器的状态和读数准确性,如果发现问题,可以尝试更换编码器或重新校准编码器。

3.检查电机:检查电机的状态和性能,如果发现问题,可以尝试更换电机或进行维修。

4.检查机械装置:检查机械装置的状态和精度,确保机械装置正常工作。

如果发现问题,可以进行机械装置的维修和调整。

5.稳定供电:确保伺服电机系统有稳定可靠的电源供电,可以采取一些方法来减小供电问题的影响,比如使用稳压电源、加装电源滤波器等。

伺服控制器的原理与构造伺服控制器是一种用于控制伺服系统的装置,它能够精确地控制伺服电机或伺服阀等执行元件的运动,实现所需要的位置、速度和力矩控制。

伺服控制器的工作原理如下:1. 反馈原理:伺服控制器通过传感器获取执行元件的位置、速度或力矩等反馈信号,将其与期望的目标值进行比较,从而得到误差信号。

2. 控制原理:基于误差信号,伺服控制器通过运算和控制算法,计算出控制指令,用以调节执行元件的运动状态。

3. 闭环控制:伺服控制器通过不断的反馈和修正,使执行元件的输出能够逼近或达到期望的目标值,从而实现闭环控制。

伺服控制器的构造主要包括以下几个部分:1. 传感器:伺服控制器通常会使用位置传感器、速度传感器或力矩传感器等,用于获取执行元件的实际状态,将其转换为电信号输入到控制器中。

2. 控制算法:伺服控制器内部会采用各种控制算法,如比例控制、积分控制和微分控制等,通过对反馈信号进行运算和处理,得到控制指令。

3. 控制器芯片:伺服控制器通常会使用专门的集成电路芯片,如DSP芯片或FPGA芯片等,用于实现控制算法、运算处理和控制指令输出等功能。

4. 驱动芯片:伺服控制器还需要使用驱动芯片,用于将控制指令转换为能够驱动执行元件的电信号,控制其运动状态。

5. 电源系统:伺服控制器还需要提供稳定的电源供电,以保证控制器和执行元件的正常工作。

在伺服控制器中,控制算法起着核心的作用。

常用的控制算法有位置控制、速度控制和力矩控制等。

- 位置控制:该算法通过比较反馈信号和目标位置,产生误差信号,并根据误差信号调节控制指令。

常见的位置控制算法有比例控制、PID控制等。

- 速度控制:该算法通过比较反馈信号和目标速度,产生误差信号,并根据误差信号调节控制指令。

常见的速度控制算法有比例控制、PID控制以及模糊控制等。

- 力矩控制:该算法通过比较反馈信号和目标力矩,产生误差信号,并根据误差信号调节控制指令。

常见的力矩控制算法有比例控制、自适应控制等。

伺服电机控制系统简介伺服电机控制系统是一种能够精确控制转速、位置和加速度等参数的电机控制系统。

它广泛应用于机器人、数控机床、自动化生产线等高精度设备中。

伺服电机控制系统采用了闭环反馈控制原理,通过传感器测量运动参数并与设定值进行比较,控制电机输出的电流、电压和转动角度等。

组成部分伺服电机控制系统主要由以下几个部分组成:电机部分伺服电机是控制系统的核心部分,它能够将电能转换成机械能,实现运动控制。

伺服电机通常采用直流无刷电机或交流电机,输出转矩和角速度等参数。

为了实现更高的精度,通常还配备了编码器,可以精确测量电机角度和转速。

控制器控制器是伺服电机控制系统的大脑,它通过处理运动参数、误差反馈等信息,控制电机输出的电流和电压等参数。

控制器通常采用数字信号处理器(DSP)或微控制器(MCU)等芯片,拥有高效的计算能力和精确的定时能力。

传感器传感器是控制系统的感知器,能够测量运动参数、温度等未知参数,并将其转换为电信号反馈给控制器。

传感器包括位置传感器、加速度传感器、温度传感器等,在控制系统中起到非常重要的作用。

软件伺服电机控制系统需要运行软件来实现各项功能,包括速度控制、位置控制、加速度控制、误差检测等功能。

软件通常由厂家提供,也可以由用户自行开发,运行在控制器上。

工作原理伺服电机控制系统采用闭环反馈控制原理,具体工作流程如下:1.传感器测量电机转速、位置等参数,并将数据反馈到控制器。

2.控制器计算当前误差值,并根据预设的控制算法输出电机的电流、电压和转角度等参数。

3.电机根据控制器输出的参数进行转动,同时传感器测量电机实际转速、位置等参数,并将数据反馈给控制器。

4.控制器根据电机反馈的数据重新调整输出参数,并不断迭代,直到误差值达到设定范围。

应用场景伺服电机控制系统广泛应用于各种高精度设备中,例如:1.机器人:机器人需要精确控制关节运动参数,使用伺服电机可以实现高精度控制,提高机器人运动效率和精度。

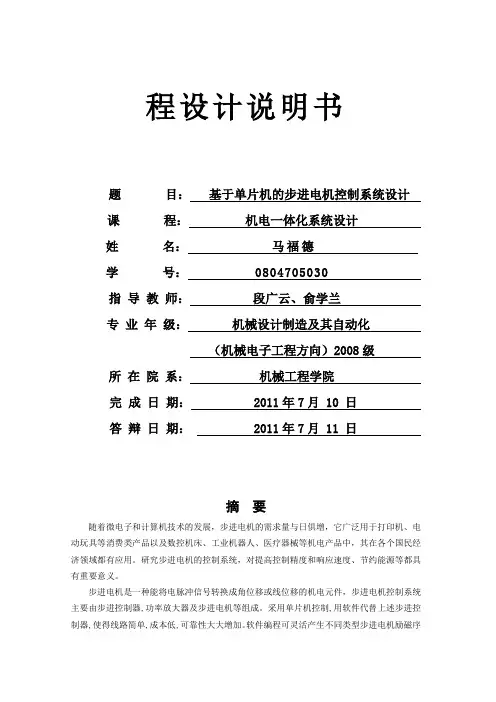

程设计说明书题目:基于单片机的步进电机控制系统设计课程:机电一体化系统设计姓名:马福德学号:0804705030指导教师:段广云、俞学兰专业年级:机械设计制造及其自动化(机械电子工程方向)2008级所在院系:机械工程学院完成日期: 2011年7月 10 日答辩日期: 2011年7月 11 日摘要随着微电子和计算机技术的发展,步进电机的需求量与日俱增,它广泛用于打印机、电动玩具等消费类产品以及数控机床、工业机器人、医疗器械等机电产品中,其在各个国民经济领域都有应用。

研究步进电机的控制系统,对提高控制精度和响应速度、节约能源等都具有重要意义。

步进电机是一种能将电脉冲信号转换成角位移或线位移的机电元件,步进电机控制系统主要由步进控制器,功率放大器及步进电机等组成。

采用单片机控制,用软件代替上述步进控制器,使得线路简单,成本低,可靠性大大增加。

软件编程可灵活产生不同类型步进电机励磁序列来控制各种步进电机的运行方式。

本设计是采用AT89C51单片机对步进电机的控制,通过IO口输出的时序方波作为步进电机的控制信号,信号经过芯片AT6560AHQ驱动步进电机;同时,用 4个按键来对电机的状态进行控制,并用数码管动态显示电机的转速。

系统由硬件设计和软件设计两部分组成。

其中,硬件设计包括AT89C51单片机的最小系统、电源模块、键盘控制模块、步进电机驱动模块、数码显示模块、测速模块(含霍尔片UGN3020)6个功能模块的设计,以及各模块在电路板上的有机结合而实现。

软件设计包括键盘控制、步进电机脉冲、数码管动态显示以及转速信号采集模块的控制程序,最终实现对步进电机转动方向及转动速度的控制,并将步进电机的转动速度动态显示在LED数码管上,对速度进行实时监控显示。

软件采用在Keil软件环境下编辑的C语言。

本系统具有智能性、实用性及可靠性的特点。

关键词:步进电机 ,单片机 ,电脉冲信号, 角位移, 转速控制,方向控制ABSTRACTWith the development of microelectronics and computer technology, increasing demand for stepper motor, which is widely used in printers, electronic toys and consumer products such as CNC machine tools, industrial robots, medical equipment and electrical products, and its various national fields are applied. Of stepper motor control system to improve the control accuracy and response speed, energy conservation and so important.Stepper motor is an electric pulse signals can convert the angular displacementor linear displacement of the mechanical and electrical components, stepper motor control system consists of stepper controller, stepper motor power amplifier and so on. Use MCU control, the stepper controller instead of using software to make simple circuit, low cost, reliability greatly increased. Software programming flexibility to produce different types of stepping motor excitation sequence to control the operation of the various stepper motor modeThis design is used AT89C51 of Stepping motor control, through the IO port as a square wave output of the timing of step motor control signal, the signal through the ULN2003 driver chip stepper motor; the same time, with four buttons to the status of the motor control, and dynamic display with digital control motor speed.System consists of hardware and software design of two parts. Among them, the hardware design, including minimum system AT89C51 microcontroller, power supply module, keyboard control module, stepper motor drive (integrated Darlington ULN2003) module, digital display (SM420361K digital control) module, speed modules (including the Hall probe UGN3020) six function modules, and each module in the circuit board to achieve the organic combination. Software design, including keyboard control, stepping motor pulse, the digital dynamic display and speed signal acquisition module, control procedures, and ultimately to the stepper motor rotation direction and rotation speed control of stepper motor rotation speed and dynamic display in the LED digital tube, real-time monitoring of the speed display. Software used in the software environment to edit Keil C language. This system has the intelligence, practicality and reliability features.Key Words: Stepping motor , MCU Pulse Signal , Angular displacement ,Speed control ,Direction control目录1 绪论 (1)1.1背景 (1)1.2设计任务及要求 (1)2 总体方案设计 (2)2.1方案设计 (2)2.2芯片选择 (2)2.2.1 CPU的芯片选择 (2)2.2.2 驱动电路的芯片选择 (3)2.2.3 测试电路的芯片选择 (6)3 系统硬件设计 (7)3.1电机驱动电路 (7)3.2测试及显示电路 (8)3.2.1 CS3020霍尔传感器测试电路 (8)3.2.2 LED数码显示管 (8)3.3电源 (9)3.4两相步进电机 (9)3.5键盘控制系统 (10)4 控制系统软件分析与设计 (11)4.1主程序流程图 (11)4.2读键盘子程序流程图 (11)4.3键盘处理子程序流程图 (12)4.4电机控制中断程序流程图 (12)4.5程序设计平台 (13)4.6源程序清单 (14)5 PCB板设计 (19)5.1设计原则 (19)5.1.1布局操作的基本原则 (19)5.1.2布线原则 (19)5.2PCB板设计方案: (20)5.3PCB板各电器元件的布局 (21)6 设计体会 (22)致谢 (23)参考文献 (24)附录 (25)A元件清单 (25)B电路PCB图 (26)C电路原理图 (26)1 绪论1.1 背景当今社会,电动机在工农业生产、人们日常生活中起着十分重要的作用。

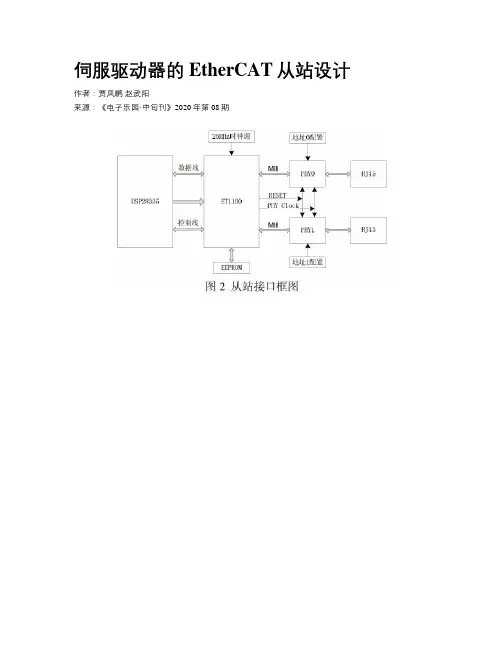

伺服驱动器的EtherCAT从站设计作者:贾凤鹏赵武阳来源:《电子乐园·中旬刊》2020年第08期沈阳新松机器人自动化股份有限公司,辽宁丰田金杯技师学院,辽宁沈阳 110168摘要:EtherCAT是以以太网为基础的工业现场总线,具有拓扑灵活,配置简单,数据传输实时性、同步性好等优点。

本文介绍了Ethercat从站的基本结构,并以ET1100芯片为实现伺服驱动器从站核心芯片,对其硬件电路设计进行了详细的描述。

关键词:EtherCAT;伺服驱动器;硬件电路;ET1100引言:随着伺服系统对动态响应和控制精度的要求不断提高,实际系统间传递信息的规模和负责度也不断增加,这给运动控制系统提出了更高的要求,将工业以太网技术运用于伺服驱动系统中,使系统实现高速,高精同步协调控制成为可能。

EtherCAT作为一种工业以太网协议,具有全双工通信,数据传输具有高速、高效的特点。

[1]本文采用Beckoff公司推出的ET1100芯片负责数据链路层部分。

通过硬件机制完成主站和从站之间的数据交换,当EtherCAT数据报文经过从站节点时ET1100芯片对EtherCAT数据报文进行读取或者插入[2]。

本设计中采用TI的微处理器TMS320F28335芯片负责应用层部分。

1 硬件电路的整体结构伺服驱动器EtherCAT从站的硬件设计主要包括两部分:电机控制部分硬件设计和EtherCAT通信部分硬件设计,本文主要研究EtherCAT通信部分硬件设计。

EtherCAT从站节点硬件电路主要包含ET1100外围电路,PHY芯片外围电路,PDI接口和物理端口通信配置电路等。

TMS320F28335作为从站节点CPU与ET1100芯片之間采用并行接口方式交换数据;整体接口结构框图如下所示:从站上电时由主站根据EEPROM存储的数据配置ET1100。

以太网口PHY0实现与主站之间的通信,接收主站下行报文和发送上行报文给主站,以太网口PHY1实现与下一个从站之间的通信。

st芯片分类一、嵌入式应用领域1. STM32系列芯片:STM32是ST公司推出的一款32位单片机系列,广泛应用于工业控制、汽车电子、智能家居等领域。

它具有低功耗、高性能和丰富的外设资源,适用于各种嵌入式应用。

2. STM8系列芯片:STM8是ST公司推出的一款8位单片机系列,主要应用于家电、电动工具、安防系统等领域。

它具有低成本、低功耗和高可靠性的特点,适合对成本和功耗要求较低的应用场景。

二、通信应用领域1. NFC芯片:NFC(近场通信)芯片可以实现短距离的无线通信,广泛应用于移动支付、智能门锁、智能标签等领域。

ST的NFC芯片具有高度集成和低功耗的特点,可以满足不同应用场景的需求。

2. 蓝牙芯片:ST的蓝牙芯片广泛应用于无线音频、智能穿戴、物联网等领域。

它具有低功耗、高传输速率和稳定的连接性能,能够满足不同应用场景对无线通信的需求。

三、汽车电子领域1. 汽车电子控制单元(ECU)芯片:ST的汽车ECU芯片主要应用于发动机控制、车身电子、车载娱乐等方面。

它具有高度集成、低功耗和可靠性强的特点,能够满足汽车电子系统对性能和稳定性的要求。

2. 汽车传感器芯片:ST的汽车传感器芯片广泛应用于车辆安全、驾驶辅助等领域。

它具有高精度、高可靠性和抗干扰能力强的特点,能够提供准确的车辆信息,为驾驶员提供更好的驾驶体验。

四、工业控制领域1. PLC芯片:PLC(可编程逻辑控制器)芯片是工业自动化控制系统的核心部件,广泛应用于工业机械、流水线等领域。

ST的PLC芯片具有高性能、高可靠性和丰富的外设资源,能够满足不同工业控制系统的需求。

2. 驱动器芯片:ST的驱动器芯片广泛应用于伺服驱动、步进驱动等领域。

它具有高精度、高效率和可靠性强的特点,能够提供稳定的驱动能力,满足不同设备的驱动需求。

五、消费类电子领域1. 音频芯片:ST的音频芯片广泛应用于音频设备、音响系统等领域。

它具有高保真、低功耗和丰富的音频处理功能,能够提供优质的音频体验。

fpga低速伺服电机控制算法

FPGA低速伺服电机控制算法是一种高效的电机控制技术,它可以实现对电机的精确控制,使得电机的运行更加稳定和可靠。

在这篇文章中,我们将介绍FPGA低速伺服电机控制算法的原理和应用。

FPGA低速伺服电机控制算法的原理是基于FPGA芯片的高速计算能力和可编程性。

通过将电机的控制算法编程到FPGA芯片中,可以实现对电机的实时控制和监测。

同时,FPGA芯片还可以实现对电机控制算法的优化和升级,使得电机的控制更加精确和高效。

在应用方面,FPGA低速伺服电机控制算法可以广泛应用于各种工业自动化领域,如机械加工、自动化生产线、机器人等。

通过对电机的精确控制,可以实现对生产过程的高效控制和优化,提高生产效率和质量。

FPGA低速伺服电机控制算法还可以应用于医疗设备、航空航天等领域。

在医疗设备中,电机的控制精度和稳定性对于患者的治疗效果至关重要。

而在航空航天领域,电机的控制精度和可靠性对于飞行器的安全和稳定性也具有重要意义。

FPGA低速伺服电机控制算法是一种高效、精确和可靠的电机控制技术,它可以广泛应用于各种工业自动化领域和其他领域。

随着FPGA技术的不断发展和应用,FPGA低速伺服电机控制算法将会得到更加广泛的应用和发展。

基于FPGA和DSP的高性能伺服控制器设计蔡华祥;刘兴中;何苗;程静;唐杨【摘要】针对高性能伺服控制器对复杂的控制算法以及较小延时的需求,研究了一种基于FPGA和DSP的高性能伺服控制器设计方法.FPGA完成电流环、坐标变换、空间脉宽矢量调制、电流位置读取,DSP则负责速度环、位置环和上位机通信,使系统既能实现复杂的控制算法,又能将延时控制到最小,从而保证控制器的最佳性能.此外,详细介绍了两者之间的通信方式以及三环控制器设计.试验数据结果表明,伺服控制器速度环带宽能达到100 Hz,额定转速下稳速精度在1 r/min以内,定位精度能达到0.02°,证实了该控制器结构的实效性.【期刊名称】《电机与控制应用》【年(卷),期】2018(045)007【总页数】6页(P45-50)【关键词】高性能伺服控制器;FPGA;延时;带宽;定位精度【作者】蔡华祥;刘兴中;何苗;程静;唐杨【作者单位】贵州航天林泉电机有限公司,贵州贵阳 550081;国家精密微特电机工程技术研究中心,贵州贵阳550081;贵州航天林泉电机有限公司,贵州贵阳 550081;国家精密微特电机工程技术研究中心,贵州贵阳550081;贵州航天林泉电机有限公司,贵州贵阳 550081;贵州装备制造职业学院,贵州贵阳550008;贵州航天林泉电机有限公司,贵州贵阳 550081;国家精密微特电机工程技术研究中心,贵州贵阳550081【正文语种】中文【中图分类】TM301.20 引言高性能伺服控制系统广泛应用于机器人、转台、电动汽车以及数控机床等领域。

[1]。

随着微电子技术、电力电子技术的飞速发展,各类专用控制芯片开始在伺服控制系统中不断涌现,如DSP、Renesas、ARM等[2]。

这些微处理器不断提升伺服控制系统的性能。

然而,随着技术的不断突破,对伺服系统的性能要求也越来越高。

以单片CPU芯片为核心的控制系统,无法同时高效地完成数据通信、信号传输、数据采集及复杂控制算法等。

伺服控制系统soc芯片功能分析及测试的研究伺服控制系统soc芯片是当前微机控制应用技术发展的重要方向,取得了重大的突破,为微机控制应用提供了方便、实用和可靠的技术手段。

本文的研究主要以一种具备模拟、智能控制及多核处理等功能的伺服控制系统soc芯片为基础,对这种芯片的功能特点、参数和特性进行分析,并采用实验的方式,完成控制系统soc芯片的性能测试,以期提高伺服控制系统soc芯片的性能。

1、伺服控制系统soc芯片的功能特点伺服控制系统soc芯片是一款以芯片形式提供的伺服控制系统,它具备模拟、智能控制及多核处理等功能。

伺服控制系统soc芯片具备多种内存及接口,包括外设端口,实现了与外部设备的通信;它可以实现并行数据处理,提高系统的处理效率;此外,伺服控制系统soc芯片具有良好的低功耗特性,采用低功耗处理器架构,可以有效降低芯片的耗电量;伺服控制系统soc芯片支持多种控制算法,通过智能控制策略实现系统的优化控制,可以满足各种精度和性能要求;最后,伺服控制系统soc芯片集成工业专用总线,可以为工业实现高速通信。

2、伺服控制系统soc芯片的参数及特性伺服控制系统soc芯片的主要参数有:主频可达200MHz,具有32位的RISC处理器,内存范围从128KB到512KB,外部总线高达100MHz;它的特性有:外设端口可实现与外部设备的通信,支持多核处理,实现并行数据处理,支持低功耗处理器架构,及多种控制算法,可满足客户精度及性能要求,支持工业专用总线,实现高速通信,是一款体积小、耗电低、性能高、可靠性强的芯片。

3、伺服控制系统soc芯片的性能测试为了评价伺服控制系统soc芯片的性能,本文采用实验方式,对伺服控制系统soc芯片的功能及性能进行测试。

(1)测试伺服控制系统soc芯片的功能特点,主要包括外设端口的测试、多核处理能力的测试、智能控制策略的测试以及工业专用总线的测试等。

(2)测试伺服控制系统soc芯片的参数特性,主要有主频、内存控制要求、外设端口的传输效率,以及低功耗处理器的架构测试等。

伺服系统的芯片控制

系统采用了Tiny系列单片机M16C0262F8,是专为电机控制设计的高机能、低价位的定点单片机芯片,以16位定点CPU为内核,48针的QFP封装,并且具有专门的三相马达控制用的定时功能,具有以1个时钟周期执行的指令,实现了高速运算处理。

不管在触摸屏维修时使用汇编语言仍是使用c语言,都能开发,并且将频繁使用的指令分配成l字节的操纵码,所以开发的程序相对来说占用存储容量小的且效率高。

另外,具有内部乘法器,能进行高速乘法运算。

一、储存器的配置

Tiny单片机芯片内包含有用来存储指令及数据的ROM和RAM,也可以使用外部存储器,有1M字节的线性地址空间,寻址地址空间从00000H到FFFFFH。

从00016H到003FFH 为专用寄存器区(SFR)的地址范围;I/O口、A/D转换器,串行口和定时器等内置周边电路所用的控制寄存器均位于此区域内。

从00400H往高低址延伸的一段是RAM区,除存储数据外,也可用于存放调用子程序或产生间断时的堆栈数据。

从FFFFFH到FFFDCH单元中存放固定的间断矢量表,固定向量表为地址固定的向量表;从FFFDBH到FFEOOH单元配置为专用页向量表,专用页向量表中1个向量表由2个字节构成。

在各向量表中设定子程序的起始地址的低16位。

并且,每个向量表都有专用页号(18"-'-'255),在JSRS及JMPS指令中,使用此专用页号。

二、内部处理器

芯片M16C0262F8体积和管脚都减少了,但是内核确是以M16C/60型高档单片机作为核心处理器,采用高机能硅栅CMOS工艺,具有超低功耗、极强的抗干扰能力。

中心处理器共有13个寄存器,其中R0、R1、R2、R3为16位数据寄存器,主要用于传送、算术和逻辑运算,部门寄存器可以拆分或合并成8位或者32位寄存器使用。

A0、A1为16位地址寄存器,某些指令中,也能合并成32位地址寄存器使用,用于地址寄存器间接寻址和地址寄存器相对寻址。

七个寄存器r(R0、R1、R2、R3、A0,A17f=IIFB)为双份,可用寄存器区选择标志在两个工作寄存器区之间进行选择。

另外还包括帧基址寄存器、程序计数器、间断表格寄存器、用户堆栈指针、间断堆栈指针、静态基址寄存器、标志寄存器。

三、间断系统

按间断产生的原因可分为软间断和硬间断。

软间断由某些特定指令产生,不可屏蔽。

硬间断又分为不可屏蔽的特殊间断和可以屏蔽的外设I/O间断,可屏蔽间断能通过间断答应标志(I标志)控制间断的答应(禁止)或者能通过间断优先级改变间断优先权。

软件间断号是0"-'63,执行INT指令,就产生INT指令间断,查对应向量表读取间断进口地址,执行间断子程序。

另外,因为软件间断号0"-'31分配给外围I/O间断,因此能通过执行INT指令,执行和外围I/O间断相同的间断程序。

INT指令间断中使用的堆栈指针(SP)根据软件间断号而不同。

对于软件间断号0~31,当接受间断哀求时将堆栈指针指定标志(U标志)压栈,然后在将u标志清“0",选择间断堆栈

指针(ISP)后,执行间断响应顺序。

在从间断程序返回时,恢复接受中断哀求前的U标志。

四、可编程I/O口

M16C/22单片机共有38个可编程I/O口,P15~P17,,P6,,P7,P8(除TP84),P90~P93,和P10。

每个口可用方向寄存器独立设为输入或输出,上拉电阻以四个口为单位进行设置。

五、A/D转换功能

具有一个片内8路逐次迫临A/D转换器,可选用8位或10位的分辨率,对输入的模拟信号可以进行采样保持处理,并且有5中工作模式可以选择。

六、三相电机驱动功能

定时器A1、A2、A4和定时器B2构成三相PWM模式,能实现三角波调制和锯齿波调制,还为定时器AI、A2、A4设计了三个8位的短路保护寄存器,通过专用死区时间定时器(DTT)给三个寄存器设定死区时间。

七、指令系统

具有相对丰硕的寻址方式的91种指令的指令集,其中20种指令为1个周期指令具有适合c语言指令,能进行寄存器一寄存器、寄存器。

存储器、存储器一存储器之间的运算,具有强盛位处理能力和4位传送指令。

八、系统相电流检测电路

电流控制是交流伺服系统中的一个重要环节,它是进步伺服系统控制精度和响应速度,改善控制机能的枢纽。

伺服系统要求电流控制环节具有输出电流谐波分量小、响应速度快等机能。