多轴伺服控制器的片上系统设计

- 格式:pdf

- 大小:509.76 KB

- 文档页数:8

嵌入式系统中的片上系统设计与实现技术嵌入式系统是指将计算机技术与各种应用领域相结合,嵌入到具体的产品或设备中,并且能够完成特定任务的一种计算机系统。

在嵌入式系统中,片上系统(SoC)被广泛应用。

片上系统是指将计算机核心、存储系统、通信接口、外设、调度器等功能集成到一个芯片上,形成一个完整的计算机系统。

片上系统设计与实现技术是嵌入式系统开发中的核心内容,具有重要意义。

下面将详细介绍一些嵌入式系统中的片上系统设计与实现技术。

1. 硬件设计技术:片上系统的硬件设计是整个系统的基础,包括处理器核心的选择与设计、存储系统的设计、通信接口的设计、外设的设计等。

在选择处理器核心时,需要考虑功耗、性能、可编程性等因素;在设计存储系统时,需要根据应用需求选择合适的存储器类型,如RAM、Flash等,并合理设计存储器的组织结构;在设计通信接口时,需要根据数据传输的要求选择合适的接口类型,如UART、SPI、I2C等;在外设的设计中,需要根据具体应用需求选择适当的传感器、执行器等外设。

2. 软件设计技术:片上系统的软件设计是指针对具体应用需求,为系统开发相应的软件。

软件设计包括编写驱动程序、编写嵌入式操作系统、编写应用软件等。

在编写驱动程序时,需要充分了解硬件的特性和功能,充分利用硬件资源,提高系统性能;在编写嵌入式操作系统时,需要选择合适的操作系统,如Linux、RTOS等,并为系统开发相应的设备驱动程序和应用服务;在编写应用软件时,需要根据具体应用需求,设计相应的算法和实现。

3. 片上系统的布局与布线技术:片上系统中,各个功能模块需要相互连接,完成数据传输与处理。

布局与布线技术是指将各个模块在芯片上合理排布,并设计合理的连线。

在布局时,需要考虑各个功能模块之间的连接关系,尽量减少信号传输的路径长度,降低传输时延和功耗;在布线时,需要根据信号传输的特性,选择合适的线宽和线距,保证信号传输的质量。

4. 功耗优化技术:在嵌入式系统中,功耗是一个重要的性能指标。

第一章伺服系统概述伺服系统是以机械参数为控制对象的自动控制系统。

在伺服系统中,输出量能够自动、快速、准确地跟随输入量的变化,因此又称之为随动系统或自动跟踪系统。

机械参数主要包括位移、角度、力、转矩、速度和加速度。

近年来,随着微电子技术、电力电子技术、计算机技术、现代控制技术、材料技术的快速发展以及电机制造工艺水平的逐步提高,伺服技术已迎来了新的发展机遇,伺服系统由传统的步进伺服、直流伺服发展到以永磁同步电机、感应电机为伺服电机的新一代交流伺服系统。

目前,伺服控制系统不仅在工农业生产以及日常生活中得到了广泛的应用,而且在许多高科技领域,如激光加工、机器人、数控机床、大规模集成电路制造、办公自动化设备、卫星姿态控制、雷达和各种军用武器随动系统、柔性制造系统以及自动化生产线等领域中的应用也迅速发展。

1.1伺服系统的基本概念1。

1.1伺服系统的定义“伺服系统”是指执行机构按照控制信号的要求而动作,即控制信号到来之前,被控对象时静止不动的;接收到控制信号后,被控对象则按要求动作;控制信号消失之后,被控对象应自行停止.伺服系统的主要任务是按照控制命令要求,对信号进行变换、调控和功率放大等处理,使驱动装置输出的转矩、速度及位置都能灵活方便的控制。

1。

1。

2伺服系统的组成伺服系统是具有反馈的闭环自动控制系统。

它由检测部分、误差放大部分、部分及被控对象组成。

1。

1.3伺服系统性能的基本要求1)精度高。

伺服系统的精度是指输出量能复现出输入量的精确程度。

2)稳定性好.稳定是指系统在给定输入或外界干扰的作用下,能在短暂的调节过程后,达到新的或者恢复到原来的平衡状态。

3)快速响应。

响应速度是伺服系统动态品质的重要指标,它反映了系统的跟踪精度.4)调速范围宽。

调速范围是指生产机械要求电机能提供的最高转速和最低转速之比。

5)低速大转矩。

在伺服控制系统中,通常要求在低速时为恒转矩控制,电机能够提供较大的输出转矩;在高速时为恒功率控制,具有足够大的输出功率.6)能够频繁的启动、制动以及正反转切换。

如何通过伺服系统实现多轴控制伺服系统是一种常用于实现多轴控制的技术,它能够准确控制多个电机坐标轴的运动。

在工业自动化领域中,伺服系统广泛应用于机床、机器人、自动化生产线等设备中。

本文将介绍如何通过伺服系统来实现多轴控制。

一、伺服系统概述伺服系统是指由伺服电机、位置传感器、控制器和运动控制算法组成的控制系统。

伺服电机是通过传感器来测量电机的位置,并将位置信号传回给控制器。

控制器利用这些位置信号进行计算,然后输出控制电压来控制电机的运动。

通过对伺服电机的精确控制,可以实现准确、高速、高精度的多轴控制。

二、伺服系统的工作原理伺服系统的工作原理可以分为三个步骤:反馈、比较和控制。

首先,位置传感器测量电机的实际位置,并将位置信号反馈给控制器。

接下来,控制器将实际位置信号与期望位置信号进行比较,计算出控制误差。

最后,控制器根据误差值输出控制信号,使得电机按照期望位置进行运动。

伺服系统的控制算法主要包括位置控制、速度控制和力控制。

位置控制是指通过控制电机的位置来达到期望位置。

速度控制是指通过控制电机的转速来达到期望速度。

力控制则是通过控制电机的扭矩来达到期望力。

三、伺服系统的多轴控制在实际应用中,常常需要控制多个轴的运动。

通过伺服系统,可以实现多轴之间的协调运动。

多轴控制主要包括点位控制、直线插补和圆弧插补。

1. 点位控制点位控制是指控制多个轴同时到达预定位置的控制方法。

在点位控制中,每个轴都有独立的位置控制器。

通过控制器对每个轴的位置进行计算和调整,可以实现多轴同时到达所需位置。

2. 直线插补直线插补是指通过控制多个轴的协同运动,实现直线路径的控制方法。

在直线插补中,每个轴按照给定的速度和加速度进行调整,以保持运动的平滑性和精度。

3. 圆弧插补圆弧插补是指通过控制多个轴的协同运动,实现圆弧路径的控制方法。

在圆弧插补中,通过控制器对多个轴的速度和位置进行调整,使得轴能够按照给定的半径、角度和方向进行协同运动。

片上系统的设计与实现随着科技的进步,以及人们对电子产品需求的日益增多,电子产品的设计与制造也呈现出飞速发展的趋势。

而在电子产品的开发过程中,片上系统(SoC)的设计与实现起着至关重要的作用。

本文将探讨片上系统的设计与实现,并提出一些相关的技术方案。

一、什么是片上系统片上系统,英文名System on Chip,简称SoC,是指将若干种电子元器件、数字电路和模拟电路等功能模块集成在一块芯片上的电子系统。

这些功能模块包括处理器、存储器、外设接口等。

与传统的电路板设计不同,片上系统的设计更加紧凑、高效,占用空间更小,功耗也更低。

同时,所有的功能模块都在一个芯片内部,因此也减少了板间连接带来的干扰和电磁波辐射等问题,从而提高了系统的可靠性和稳定性。

二、片上系统的设计方案1.集成与裁剪的平衡片上系统所集成的芯片的功能模块数目非常多,因此设计师需要在平衡芯片的功能与所需要的面积、功耗之间做出折中。

具体来说,对于实现过程中可以适当的裁剪一些不必要的模块,同时根据所需的芯片性能适当增加模块数量。

2.系统总线设计针对一般的片上系统,通常需要通过一个统一的总线来完成内部芯片间的通信,通过总线集成芯片内不同的功能模块,才能使芯片的物理面积、功耗和成本均达到最优解,同时也使整个芯片的后续设计和维护更为方便。

3.功耗优化功耗将直接影响方案的成本和芯片的使用寿命等方面。

在芯片片上系统的设计过程中,需要尽可能地降低功耗。

在实现过程中采用各种功耗优化技术,例如降低峰值功率、利用在运行低功耗时钟等技术。

4.原型研发在设计方案之后,我们需要制造一个芯片原型,通过实际的测试与验证来检测方案的可行性。

根据原型测试结果,可以针对性地进行效率和功耗优化,从而对方案进行再次完善。

5.软件接口编程软件接口编程非常重要,需要软件开发工程师和硬件工程师共同完成。

在芯片分析和设计方案构建完毕后,十分必要的步骤。

软件接口的编程主要是要求芯片硬件与软件在交互通讯方面的协议建立和优化。

两轴伺服控制系统设计伺服控制系统是一种能够精确控制运动过程中位置、速度和力度的系统,常用于机械、自动化和机器人领域。

在此,我们将设计一个两轴伺服控制系统,用于控制一个机器人的两个关节。

系统结构设计:1.控制器:使用一款高性能的双轴伺服控制器,能够实现对两个轴的独立控制,并具有足够的计算能力和通信接口。

2.编码器:每个关节安装一个编码器,用于实时反馈关节的位置信息,以便控制器实现闭环控制。

3.伺服驱动器:每个关节连接一个伺服驱动器,用于控制伺服电机的速度和位置,以实现对关节的精确控制。

4.伺服电机:每个关节使用一款高性能的伺服电机,具有高转矩和响应速度,能够满足机器人关节的动力需求。

5.通信接口:控制器与计算机或人机界面之间通过以太网或串口通信,实现参数设置和监控功能。

系统功能设计:1.其中一个轴作为主轴,另一个轴作为从轴,主轴和从轴之间通过齿轮传动或同步带传动连接。

2.控制器通过内置的PID控制算法实现对主轴和从轴的位置控制,可以实现位置或速度控制模式。

3.控制器通过接收编码器反馈信号,实时计算主轴和从轴的位置误差,不断调整伺服电机的输出信号,使得两个轴的位置保持一致。

4.控制器具有多段加减速功能,可以设置不同的加减速时间和速度曲线,实现平滑的运动过程。

5.控制器具有位置误差补偿功能,可以根据实际应用场景进行参数调整,提高系统的稳定性和精度。

6.用户可以通过计算机或人机界面对系统参数进行设置和监控,实现对系统的远程控制和故障诊断。

系统性能设计:1.系统具有高精度的位置控制能力,可以实现微米级的定位精度,满足高精度加工和装配应用的要求。

2.系统具有高响应速度和稳定性,能够在短时间内完成复杂的运动任务,确保机器人的稳定性和可靠性。

3.系统具有较强的负载能力,能够承受较大的负载力和惯性力,保证机器人在运动过程中不产生位移和抖动。

4.系统具有较高的可靠性和稳定性,能够长时间稳定运行,减少故障率和维护成本。

华中科技大学研究生课程考试答题本考生姓名王坤考生学号D201577731系、年级计算机博2015类别非定向考试科目片上系统设计方法考试日期2015年12月30日评分注:1.无评卷人签名试卷无效。

2.必须用钢笔或圆珠笔阅卷,使用红色,用铅笔阅卷无效。

片上系统课程设计报告一、题目要求1、实验题目本次课程设计的题目是:简易加减计算器。

2、实验要求在完成此次课程设计以后,通过自己亲自动手写IP核以及相应的应用程序,在通过测试以后能达到以下几点要求:①熟练掌握Verilog语言;②熟练掌握Vivado和SDK等软件的使用方法;③熟悉ZedBoard开发板及其开发流程;④学会编写IP核和相应的应用程序性并在Zedboard开发板上加以测试;⑤熟悉片上系统(SOC)的开发流程;二、设计细节1、硬件设计此次我自己定制的IP核实现了一个可以进行简易的加减计算的计算器。

硬件部分的设计会在Vivado中通过Verilog 语言实现并对IP核进行封装。

最后添加到Zynq系统中。

实现的基本功能如下:①从应用程序读取需要进行计算的两个操作数;②从开发板的开关读取需要进行的操作(此次试验只实现了加和减,可以很容易的进行扩展);③应用程序可以从相应的地址读取计算结果并打印在控制台中;④计算结果通过LED灯显示在ZedBoard开发板上面;2、软件设计为了对前面定制的IP核进行测试,我也设计了相应的应用程序。

软件部分的设计会在SDK中通过C语言实现,最后在相应的硬件上面运行,从而对硬件的功能进行测试。

软件部分实现的基本功能如下:①从控制台读取两个将要进行计算的操作数,然后将该操作数传给相应地址的寄存器;②从结果寄存器中读取出结果并打印在控制台中;③从操作符寄存器中读取进行的计算操作,并打印在控制台中;④用户可自定义循环计算的次数,即在一次计算结束后询问用户是否还要继续进行计算,若用户继续进行计算则要求用户继续输入相应的操作数,否则程序自动结束;三、系统设计1、系统设计概览硬件系统设计的概览如3.1图所示:图 3.1 硬件系统设计首先添加Xilinx官方提供的Zynq PS IP核,然后添加我们自己用Zynq PL部分实现的Calculator_ip IP核,在连线的过程中,我们还需要,负责总线通信的AXI Interconnect IP核和负责复位的PS Reset IP核。

伺服运动控制系统的结构设计及应用伺服运动控制系统是一种通过电子设备对机器进行精确控制的运动控制系统。

其主要特点是具有高精度、高可靠性和高稳定性。

伺服运动控制系统广泛应用于自动化设备、工业机械、机器人、医疗设备、航空航天等领域。

下面我将详细介绍伺服运动控制系统的结构设计及其主要应用。

1.传感器:传感器主要用于监测机器的运动状态和位置,以提供反馈信号给控制器,从而实现对机器的精确控制。

常用的传感器包括编码器、位置传感器、速度传感器等。

2.控制器:控制器是伺服运动控制系统的核心部分,负责接收传感器的反馈信号,并计算出控制信号,以驱动执行机构实现精确的运动控制。

控制器通常由微处理器或单片机构成,具有高速运算和快速相应的特点。

3.执行机构:执行机构是根据控制器的指令执行运动任务的部分,常见的执行机构包括电机、伺服电机、液压马达等。

这些执行机构能够根据控制信号进行精确的位置控制和速度调节。

1.自动化设备:伺服运动控制系统广泛应用于自动化设备中,如印刷机、包装机、激光切割机等。

通过精确的位置和速度控制,可以实现对产品的高效生产。

2.机器人:伺服运动控制系统在机器人领域有着重要的应用。

通过对机器人关节运动的控制,可以实现机器人的精确定位和灵活操作,广泛应用于工业生产、物流仓储等领域。

3.医疗设备:伺服运动控制系统在医疗设备中有着重要的应用。

例如,手术机器人和影像设备需要精确的运动控制来实现对患者的准确操作和影像重建。

4.航空航天:伺服运动控制系统在航空航天领域也有着广泛的应用。

例如,航空器和卫星的姿态控制、飞行控制等都依赖于伺服运动控制系统的高精度控制。

总之,伺服运动控制系统是一种精确控制机器运动的重要技术手段,其结构设计包括传感器、控制器和执行机构。

该系统在自动化设备、机器人、医疗设备、航空航天等领域有着广泛的应用前景。

随着科技的不断进步,伺服运动控制系统将会在更多领域发挥重要作用,并不断提高精度和稳定性,满足人们对于运动控制的需求。

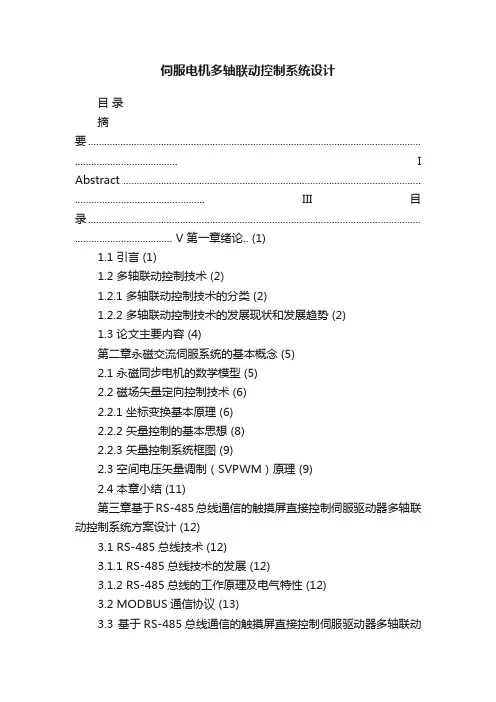

伺服电机多轴联动控制系统设计目录摘要........................................................................................................................... .. (I)Abstract .............................................................................................................. ................................................ III 目录........................................................................................................................... .................................... V 第一章绪论.. (1)1.1 引言 (1)1.2 多轴联动控制技术 (2)1.2.1 多轴联动控制技术的分类 (2)1.2.2 多轴联动控制技术的发展现状和发展趋势 (2)1.3 论文主要内容 (4)第二章永磁交流伺服系统的基本概念 (5)2.1 永磁同步电机的数学模型 (5)2.2 磁场矢量定向控制技术 (6)2.2.1 坐标变换基本原理 (6)2.2.2 矢量控制的基本思想 (8)2.2.3 矢量控制系统框图 (9)2.3 空间电压矢量调制(SVPWM)原理 (9)2.4 本章小结 (11)第三章基于RS-485总线通信的触摸屏直接控制伺服驱动器多轴联动控制系统方案设计 (12)3.1 RS-485总线技术 (12)3.1.1 RS-485总线技术的发展 (12)3.1.2 RS-485总线的工作原理及电气特性 (12)3.2 MODBUS通信协议 (13)3.3 基于RS-485总线通信的触摸屏直接控制伺服驱动器多轴联动控制系统方案设计 (15)3.3.1多轴联动控制方案设计 (15)3.3.2触摸屏人机界面设计 (16)3.4 本章小结 (20)第四章基于双CAN总线通信的多轴联动控制系统方案设计 (21)4.1.1 现场总线的产生与发展 (21)4.1.2 CAN总线的工作原理及电气特性 (21)4.2 应用层协议CANopen介绍 (23)4.2.1 CANopen协议概述 (23)4.2.2 CANopen通信子协议DS301 (25)4.2.3 CANopen伺服控制协议DSP402 (27)4.3 基于双CAN总线通信的多轴联动控制方案设计 (32)4.3.1多轴联动控制系统程序设计 (34)4.3.2触摸屏人机界面设计 (36)4.5 本章小结 (39)第五章基于CAN总线和RS-485总线通信的多轴联动控制方案设计 (40)5.1 基于CAN总线和RS-485总线通信的多轴联动控制方案设计(40)5.2 多轴联动控制系统程序设计 (41)5.3 触摸屏人机界面设计 (42)5.4 本章小结 (44)第六章实验测试分析 (45)6.1 基于RS-485总线通信的触摸屏直接控制伺服驱动器多轴联动控制系统方案测试 (45)6.1.1 实验硬件搭建 (45)6.1.2 方案性能测试及分析 (45)6.2 基于双CAN总线通信的多轴联动控制系统方案测试 (48)6.2.1 实验硬件搭建 (48)6.2.2 方案性能测试及分析 (49)6.3 基于CAN总线和RS-485总线通信的多轴联动控制系统方案测试 (52)6.3.1 实验硬件搭建 (52)6.3.2 方案性能测试及分析 (53)6.4 本章小结 (55)第七章多轴联动方案存在问题分析及优化 (56)7.1 存在问题分析 (56)7.2 优化设计 (58)7.4 本章小结 (60)第八章结论与展望 (61)8.1 论文结论 (61)8.2 展望 (62)参考文献 (63)攻读学位期间的研究成果 (67)致谢 (68)第一章绪论1.1 引言第一台数控机床是由美国麻省理工学院于1952年研制出的,此后数控技术和工业装备的联系就更为密切。

伺服系统设计步骤及方法伺服系统是机电一体化系统,应采用机电一体化方法进行设计。

伺服系统设计,没有一成不变的答案,也没有统一的方法来得到答案。

不同要求的伺服系统,可采用不同的方法来设计,因而得到结构不同的伺服系统。

即使同样要求的伺服系统,不同的设计者也可能采遣煌的设计方法,因而得到不同的设计方案。

伺服系统结构上的复杂性,决定了其设计过程的复杂性。

实际伺服系统的设计是很难一次成功的,往往都要经过多次反复修改和调试才能获得满意的结果。

下面仅对伺服系统设计的一般步骤和方法作一简单介绍。

伺服系统的结构组成机电一体化的伺服控制系统的结础⒗嘈头倍啵但从自动控制理论的角度来分析,伺服控制系统一般包括控制器、被控对象、执行环节、检测环节、比较环节等五部分。

下图给出了伺服系统组成原理框图。

图伺服系统组成原理框图1、比较环节比较环节是将输入的指令信号与系统的反馈信号进行比较,以获得输出与输入间的偏差信号的环节,O常由专门的电路或计算机来实现。

2、控制器控制器通常是计算机或PID控制电路,其主要任务是对比较元件输出的偏差信号进行变换处理,以控制执行元件按要求动作。

3、执行环节执行环节的作用是按控制信号的要求,将输入的各种形式的能量转化成机械能,驱动被控对象工作。

机电一体化系统中的执行元件一般指各种电机或液压、气动伺服机构等。

4、被控对象5、检测环节检测环节是指能够对输出进行测量并转换成比较环节所需要的量纲的装置,一般包括传感器和转换电路。

伺服系统设计要求1、稳定性伺服系统的稳定性指在系统。

上的扰动信号消失后,系统能够恢复p原来的稳定状态下运行,或者在输入的指令信号作用下,能够达到的新的稳定运行状态的能力。

稳定性要求是一项最基本的要求,是保证伺服系统能够正常运行的最基本条件。

伺服系统在其工作范围内应该是稳定的,其稳定性主要取决于系统的结构及组成元件p参数,可采用自动控制理论所提供的各种方法来加以控制。

2、精度伺服系统的精度是指其输出量复现输入指令信号的精确程度。

金华职业技术学院J I N H U A P O L Y T E C H N I C毕业教学环节成果(2014届)题目三轴伺服移动平台控制系统的设计学院信息工程学院专业电气自动化班级自动化111学号201131010350102姓名指导教师2014年5月30日金华职业技术学院毕业教学成果目录摘要 (3)英文摘要 (3)引言 (4)1 三轴伺服移动平台控制系统简介 (5)2 控制系统结构及工作原理................................. 错误!未定义书签。

3 主要器件选型 (6)3.1 可编程控制器的选型 (7)3.2 触摸屏的选型 (7)4 I/O口分配表 ........................................... 错误!未定义书签。

5 控制系统电路设计 (8)5.1 PLC外围接线图 (8)5.2 伺服电机控制电路图 ............................... 错误!未定义书签。

5.3 横移电机控制电路图 ............................... 错误!未定义书签。

6传感器................................................. 错误!未定义书签。

6.1 左右移动位置传感器 ............................... 错误!未定义书签。

6.2上下移动位置传感器................................ 错误!未定义书签。

6.3 车位检查传感器 ................................... 错误!未定义书签。

7安装................................................... 错误!未定义书签。

7.1控制系统接线图 (9)7.2 控制柜电气元件布局图 ............................. 错误!未定义书签。

伺服系统如何实现高性能多轴协同控制在现代工业自动化领域,高性能多轴协同控制是实现复杂生产工艺和高精度制造的关键。

伺服系统作为自动化控制系统中的重要组成部分,其性能直接影响着多轴协同控制的效果。

那么,伺服系统究竟是如何实现高性能多轴协同控制的呢?要理解这个问题,我们首先需要明确什么是伺服系统。

简单来说,伺服系统是一种能够精确地控制机械部件运动的自动控制系统,它通常由控制器、驱动器、电机和反馈装置等组成。

在多轴协同控制中,多个伺服轴需要协同工作,以完成复杂的运动轨迹和动作。

为了实现高性能的多轴协同控制,精确的位置和速度反馈是至关重要的。

反馈装置,如编码器,能够实时监测电机的位置和速度,并将这些信息反馈给控制器。

控制器根据预设的目标值和反馈值之间的偏差,计算出控制信号,通过驱动器调整电机的输出,从而实现精确的位置和速度控制。

在多轴协同控制中,各个轴之间的同步性是一个关键问题。

为了确保各个轴能够同步运动,需要采用合适的同步控制策略。

常见的同步控制方法包括主从同步控制、交叉耦合控制和电子齿轮同步控制等。

主从同步控制是一种较为简单的同步控制方式,其中一个轴作为主轴,其他轴作为从轴跟随主轴运动。

这种方法在一些对同步精度要求不高的场合应用较为广泛。

交叉耦合控制则是通过在各个轴之间建立耦合关系,根据相邻轴之间的位置偏差来调整控制信号,从而提高同步精度。

这种控制方法在对同步性能要求较高的多轴系统中具有较好的效果。

电子齿轮同步控制则是通过设定各个轴之间的传动比,实现精确的同步运动。

这种方法在需要实现特定运动关系的多轴系统中应用较多。

除了同步控制策略,高性能的多轴协同控制还需要考虑系统的动态响应特性。

在实际应用中,系统可能会受到各种干扰和负载变化的影响,因此需要伺服系统具有快速的动态响应能力,以保证系统的稳定性和精度。

为了提高系统的动态响应性能,一方面可以优化控制器的参数,如比例、积分和微分(PID)参数;另一方面,可以采用先进的控制算法,如模型预测控制、自适应控制和智能控制等。

伺服驱动系统设计方案伺服电机的原理:伺服的基本概念是准确、精确、快速定位。

与普通电机一样,交流伺服电机也由立子和转子构成。

泄子上有两个绕组,即励磁绕组和控制绕组,两个绕组在空间相差90。

电角度。

伺服电机内部的转子是永磁铁,驱动控制的u/V/W三相电形成电磁场转子在此磁场的作用下转动,同时电机自带的编码器反馈信号给驱动器,驱动器根据反馈值与目标值进行比较,调整转子转动的角度。

伺服电机的精度决左于编码器的精度{线数)。

伺服电动机又称执行电动机,在自动控制系统中,用作执行元件,把所收到的电信号转换成电动机轴上的角位移或角速度输岀。

其主要特点是,当信号电压为零时无自转现象,转速随着转矩的增加而匀速下降作用:伺服电机^可使控制速度,位巻精度非常准确。

交流伺服电机的工作原理和单相感应电动机无本质上的差异。

但是,交流伺服电机必须具备一个性能,就是能克服交流伺服电机的所谓“自转”现象,即无控制信号时,它不应转动,特别是当它已在转动时,如果控制信号消失,它应能立即停止转动。

而普通的感应电动机转动起来以后,如控制信号消失,往往仍在继续转动。

交流伺服电动机的工作原理与分相式单相异步电动机虽然相似,但前者的转子电阻比后者大得多,所以伺服电动机与单机异步电动机相比,有三个显著特点:1、起动转矩大由于转子电阻大,苴转矩特性曲线如图3中曲线1所示,与普通异步电动机的转矩特性曲线2相比,有明显的区别。

它可使临界转差率SO>1.这样不仅使转矩特性(机械特性)更接近于线性,而且具有较大的起动转矩。

因此,当左子一有控制电压,转子立即转动,即具有起动快、灵敏度高的特点。

图3伺服电动机的转矩特性2>运行范围较宽如图3所示,较差率S在0到1的范用内伺服电动机都能稳泄运转。

3.无自转现象正常运转的伺服电动机,只要失去控制电压,电机立即停止运转。

当伺服电动机失去控制电压后,它处于单相运行状态,由于转子电阻大,左子中两个相反方向旋转的旋转磁场与转子作用所产生的两个转矩特性(T1-S1、T2-S2曲线)以及合成转矩特性(T-S曲线)如图4所示,与普通的单相异步电动机的转矩特性(图中r-s曲线)不同。

多轴伺服控制器的片上系统设计周兆勇;王琳;漆亚梅;李铁才;朱登伟【期刊名称】《电机与控制学报》【年(卷),期】2009(013)004【摘要】针对数字伺服控制算法及片上系统集成技术的问题,依据矢量控制和伺服系统设计理论,建立了磁场定向矢量控制器、速度控制器和位置控制器等高性能IP 核模型,开发了坐标变换、速度测量、SVPWM、反时限保护、PID调节器、电子齿轮、前馈控制及滤波器等关键算法模块,详细规划了各模块的调度时序.在此基础上,进一步集成了RISC微处理器模块,并采用时分复用设计方法,在FPGA工艺平台中最终实现了多轴伺服控制器片上系统.实验结果表明,该芯片能够接收脉冲命令、模拟命令或数字命令,既可以工作在位置控制模式,也可以配置为速度伺服或力矩驱动模式,每个轴的运行是相对独立的,并且控制参数在线可编程.【总页数】6页(P553-558)【作者】周兆勇;王琳;漆亚梅;李铁才;朱登伟【作者单位】深圳航天科技创新研究院,先进数字装备技术研究所,广东,深圳,518057;深圳航天科技创新研究院,先进数字装备技术研究所,广东,深圳,518057;深圳航天科技创新研究院,先进数字装备技术研究所,广东,深圳,518057;哈尔滨工业大学,电气工程及自动化学院,黑龙江,哈尔滨,150001;深圳航天科技创新研究院,先进数字装备技术研究所,广东,深圳,518057【正文语种】中文【中图分类】TM301.2【相关文献】1.基于TMS320F2812的叉车多轴伺服控制器设计 [J], 于昌;任彧2.基于PCI总线和MCX314的多轴电机伺服控制器设计 [J], 王修岩;李宗帅3.基于PMAC多轴运动控制器的自动铝带绕片机数控系统设计 [J], 郭永博;隋秀凛;葛江华4.基于可编程多轴控制器的红外传感器片上测试系统设计 [J], 叶雨欣;焦斌斌;孙灵芳;孔延梅;刘瑞文5.伺服控制器的程序集控制和基于CAN总线的多轴同步控制 [J], 贾官强因版权原因,仅展示原文概要,查看原文内容请购买。

多轴伺服控制器的片上系统设计

作者:周兆勇, 王琳, 漆亚梅, 李铁才, 朱登伟, ZHOU Zhao-yong, WANG Lin, QI Yamei , LI Tie-cai, ZHU Deng-wei

作者单位:周兆勇,王琳,漆亚梅,朱登伟,ZHOU Zhao-yong,WANG Lin,QI Yamei,ZHU Deng-wei(深圳航天科技创新研究院,先进数字装备技术研究所,广东,深圳,518057), 李铁才,LI Tie-cai(哈尔

滨工业大学,电气工程及自动化学院,黑龙江,哈尔滨,150001)

刊名:

电机与控制学报

英文刊名:ELECTRIC MACHINES AND CONTROL

年,卷(期):2009,13(4)

被引用次数:0次

1.TAKAHASHI Toshio.GOETZ Jay Implementation of complete AC servo control in a low cost FPGA and subsequent ASSP conversion 2004

2.WANG Shuang.LI Tiecai.ZHOU Zhaoyong FPGA-based single-chip servo system for five axes actuators 2007

3.LIU Yajing.LI Tiecai.ZHOU Zhaoyong Design and implementation of an ASIC-based four-axis position servo system 2008

4.ASSAR K M.ASHOUR I S.SAAD E M A new compact control unit for CNC using SoCs technology 2003

5.ZHOU Zhaoyong.LI Tiecai.TAKAHASHI Toshio Design of a universal space vector PWM controller based on FPGA 2004

6.万筱剑.吴乾坤.杜坤梅单芯片交流伺服电动机速度控制器的实现[期刊论文]-电机与控制学报 2004(03)

7.周兆勇.李铁才.高桥敏男基于矢量控制的高性能交流电机速度伺服控制器的FPGA实现[期刊论文]-中国电机工程学报 2004(05)

8.PETER Vas Vector Control of AC Machines 1990

9.SANJIT K M Digital Signal Processing-A Computer-Based Approach 2001

10.徐厚东.黄益庄.付铭微机反时限过流保护算法[期刊论文]-清华大学学报(自然科学版) 2006(01)

1.学位论文李军精密定位伺服控制系统的研究与应用2006

随着计算机、微处理器、电力电子器件的快速发展与矢量控制理论的成熟,交流伺服控制技术取得了长足的发展。

高性能的交流伺服控制系统也从传统的模拟、数字模拟混合向全数字控制系统发展,并在越来越多的精确控制领域成为主流。

论文结合“IC精确定位伺服控制系统”项目,主要针对运动控制部分,研究开发出高性能、灵活、可靠的位置伺服控制系统,以满足整个系统对运动控制部分的要求。

本文深入研究了永磁交流同步电机的空间矢量控制原理,并详细阐述了控制器位置环、电流环和速度环三闭环控制方法。

设计部分主要论述了系统的软硬件设计,包括伺服控制器的结构设计、硬件接口设计、软件结构设计、流程分析与程序编制。

该伺服系统的总体结构由主控制程序、多轴运动控制卡、驱动单元、硬件接口I/O、PMSM伺服电机及精密运动平台组成。

主控制程序基于VC++编程实现,通过各子功能模块发出控制指令,同时,接收并处理外部反馈信息。

运动控制卡采用MCX314运动控制芯片来实现多轴伺服控制,控制卡根据从上位计算机上获取的运动指令完成插补计算并产生相应的控制脉冲,同时,接收外围反馈信息。

驱动单元接收相关控制脉冲及指令,经过三闭环控制及功率放大完成对交流伺服电机的控制。

整个控制系统软件及硬件的设计采用开放式、模块化的设计方法,方便用户使用及功能扩展。

经过对伺服控制系统软件与硬件的调试,实验结果证明该系统可满足高性能IC精确定位伺服控制系统的要求。

2.学位论文陈志杰基于DSP和CAN总线的多轴伺服系统的研究与设计2007

随着伺服系统在工业控制和家用电气等领域的广泛应用,人们对伺服控制产品的性能、功能及性价比要求越来越高。

基于数字信号处理技术和现场总线技术、以永磁同步电机为执行电机、采用高性能控制策略的全数字化交流多轴伺服控制系统是多轴伺服系统发展的趋势之一。

本文针对多轴伺服系统的开发需求,密切结合广西壮族自治区科学科技厅委托的科技攻关项目,主要在以下几个方面的进行研究:

(1)依据伺服系统的功能要求对设计方案进行了分析论证,提出PC+CAN(控制器局域网)总线+2片DSP(Digital Signal Processor数字信号处理器)芯片为主体的四轴伺服系统总体方案。

完成了以TI公司的TMS320LF2407A DSP为核心的单轴伺服控制系统硬件电路设计。

设计中运用DSP内嵌的CAN控制器实现DSP处理器与上位PC机之间的通信,为本多轴伺服控制系统进一步实现网络化功能奠定了基础。

(2)描述了永磁同步电机磁场定向的矢量控制原理,对SVPWM矢量控制策略及其在DSP上的软、硬件实现技术进行了详细分析,并将其应用到永磁同步伺服电机上,实现电机转速和位置的精确控制。

(3)针对系统的要求,对各功能模块的软件进行了详细设计,包括定时器中断服务子程序、PID调节器、坐标变换、SVPWM产生和CAN总线通讯协议等模块。

采用汇编语言和C语言混合编程,提高了系统的实时性和稳定性。

用Matlab/Simulink进行了仿真研究。

结果表明,这两种复合PID控制器较单一PID控制器能够获得更好的控制效果。

(5)在软硬件设计的基础上,对本伺服系统进行调试。

实验证明该系统可以满足伺服控制系统的要求,对伺服控制系统的设计具有借鉴价值。

本文链接:/Periodical_djykzxb200904015.aspx

授权使用:沈阳大学(sydx),授权号:45b4dc77-c5fa-4d86-b42c-9ea400c59d9b

下载时间:2011年3月12日。