链传动设计计算及参数表

- 格式:xlsx

- 大小:310.76 KB

- 文档页数:6

滚子链传动的设计计算(经典设计步骤)1、已知条件和设计内容设计链传动的已知条件包括:链传动的工作条件、传动位置与总体尺寸限制,所需传递的功率P,主动链轮转速n1,从动链轮转速n2或传动比i。

设计内容包括:确定链条的型号、链节数Lp和排数,链轮齿数Z1、Z2以及链轮的结构、材料和几何尺寸,链传动的中心距a、压轴力Fp、润滑方式和张紧装置等。

2、设计步骤和方法(1)选择链轮的齿数z1、z2和确定传动比i一般链轮齿数在17~114之间。

传动比按下式计算i =z2/z1(2)计算当量的单排链的计算功率Pca.根据链传动的工作情况、主动链轮齿数和链条排数,将链传动所传递的功率修正为当量的单排链的计算功率Pca =K A*K Z*P/Kp式中:K A——工况系数,见表1K Z——主动链轮齿数系数,见图1Kp——多排链系数,双排链时Kp=1.75,三排链时Kp=2.5P——传递的功率,KW(千瓦)。

表1 工况系数KA从动机械特性 主动轮机械特性平稳运动 轻微冲击 中等冲击 平稳运动 1.0 1.1 1.3 轻微冲击 1.4 1.5 1.7 中等冲击1.81.92.1图1 主动链轮齿数系数KZ(3)确定链条型号和节距p链条型号根据当量的单排链的计算功率Pca 和主动链轮转速n1由图2得到。

然后由表2确定链条节距p。

图2 A系列、单排滚子链额定功率曲线表2 滚子链规格和主要参数(4)计算链节数和中心距初定中心距a0=(30~50)p,按下式计算链节数Lp0Lp0=(2*a0/p)+(z1+z2)/2+(p/a0)*[(z2-z1)/2π]^2为了避免使用过渡链节,应将计算出来的链节数Lp0圆整为偶数Lp。

链传动的最大中心距为:a=f1*p*[2Lp-(z1+z2)]式中,f1为中心距计算系数,见表3表3 中心距计算系数f1(5)计算链速v,确定润滑方式平均链速按下式计算v=(z1*n1*p)/(60*1000)=(z2*n2*p)/(60*1000)根据链速v,选择合适的润滑方式。

链传动设计计算介绍资料.doc链传动设计计算一、原始数据传递的功率P,转速n1、n2(或n1、传动比i),原动机种类、载荷性质、传动用途等。二、设计计算内容链轮齿数、链节距、传动中心距、链节数、链轮毂孔直径、压轴力等三、设计步骤和方法设计类型中、高速(v>=0.6m/s)链传动的设计[步骤] [内容(按功率曲线设计)]1 ◇假定链速,按表3选择小链轮齿Z1◇确定从动轮链轮齿数Z2=Z1n1/n2 (Z2必须≤120) 2 ◇按表4取工作情况系数KA◇确定计算功率:Pca=KAP3 ◇按表5查取小链轮齿数系数KZ、链长系数KL;按表6查取多排链系数Kp(查Kz、KL要先估计工作点在功率曲线顶点的左侧还是右侧)◇计算单根链条所需的额定功率P0P0=Pca/(KZKLKp)4 ◇按图1(功率曲线)查取链节距p(同时核实原工作点位置的估计是否合适)◇按图2确定润滑方式5 ◇初定中心距ao=(30-50)p◇计算链条长度(链节数)Lp,圆整并尽量取偶数6 ◇计算理论中心距◇计算保持合适的安装垂度所需的中心距减小量△a=(0.002-0.04)a◇确定实际安装中心距a'=a-△a7 验算链速,核实原假定是否恰当8 ◇按表7确定链轮各部分尺寸◇按表8验算小链轮榖孔直径dkmax9 ◇确定链传动有效圆周力:Fe=1000Pca/v◇取压轴力系数:KFP=1.15(水平传动)或1.05(垂直传动)◇计算压轴力:Fp≈KFPFe10 写出滚子链标记:链号-排数×整链节数标准号设计类型低速(v<0.6m/s)链传动的设计[步骤] [内容(按静强度设计)]1.2 同中、高速链传动的设计步骤1.23 估取链节距p(无法估取时,可参考上述步骤3初定一个节距p)4 计算链的有效圆周力:Fe=1000Pca/v5 ◇按表1查取单位长度链条质量q◇计算链的离心拉力:6 ◇确定中心距a(方法同中、高速链传动的设计步骤5、6)◇取两轮中心线与水平面的夹角α◇按图3查取垂度系数Kf◇计算链的悬垂拉力Ff,取以下两式中的大者:7 计算链的紧边拉力F1=Fe+Fc+Ff8 ◇选择静强度许用安全系数[S]=4-8,令:◇计算单排链极限拉伸载荷Flim,按表1检验原估计的链号是否合适9 按图2确定润滑方式四、设计计算说明1、小链轮齿数Z1小链轮的齿数可根据链速按表3选择。Z1少可减小外廓尺寸,但齿数过少,将导致:1)传动的不均匀性和动载荷增大;2)链条进入和退出啮合时,链节间的相对转角增大,铰链磨损加剧;3)链传动的圆周力增大,从而加速了链条和链轮的损坏。增加小链轮齿数对传动有利,但如Z1选得太大时,大链轮齿数Z2将更大,除增大了传动的尺寸和质量外,还易发生跳齿和脱链,使链条寿命降低。链轮齿数的取值范围为17≤Z≤120。由于链节数通常是偶数,为考虑磨损均匀,小链轮齿数一般应取奇数。Z2=iZ1,通常限制链传动的传动比i≤6,推荐的传动比i=2~3.5。2、工作情况系数查表4,当工作情况特别恶劣时,值较表值要大得多。3、链的节距链的节距越大,承载能力就越高,但传动的多边形效应也要增大,振动冲击和噪声也越严重。所以设计时应尽量选取小节距的单排链或多排链。链条节距p可根据功率P0和小链轮转速n1由额定功率曲线选取。4、修正系数式P0=Pca/(KZKLKp)表明单排链的额定功率为P0KZKLKP,这是考虑到链传动的实际工作条件与标准实验条件的不同而引入系数KZKL和KP对P0进行修正。5、链传动的中心距和链节数中心距过小,链速不变时,单位时间内链条绕转次数增多,链条曲伸次数和应力循环次数增多,因而加剧了链节距的磨损和疲劳。同时,由于中心距小,链条在小链轮上的包角变小,在包角范围内,每个轮齿所受载荷增大,且容易出现跳齿和脱链现象;中心距过大,会引起从动边垂度过大,传动时造成松边颤动。因此在设计时,若中心距不受其它条件限制,一般可初选a0=(30~50)p,最大取a0max=80p。6、小链轮毂孔最大直径根据小链轮的节距和齿数由链轮毂孔直径表确定链轮毂孔的最大直径dkmax,若dkmax小于安装链轮处的轴径,则应重新选择链传动的参数(增大Z1或p)。7、设计计算类型对于链速v<0.6m/s的低速链传动,因抗拉静力强度不够而破坏的几率很大,故常按下式进行抗拉静力强度计算。§6-5 链传动设计实例例6-1 设计一拖动某带式运输机的滚子链传动。已知条件为:电动机型号Y160M-6(额定功率P=7.5kW,转速n1=970r/min),从动轮转速n2=300rpm,载荷平稳,链传动中心距不应小于550mm,要求中心距可调整。解:1、选择链轮齿数链传动速比:由表6-5选小链轮齿数z1=25。大链轮齿数z2=iz1=3.23×25=81,z2<120,合适。2、确定计算功率已知链传动工作平稳,电动机拖动,由表6-2选KA=1.3,计算功率为Pc =KAP=1.3×7.5kW=9.75kW3、初定中心距a0,取定链节数Lp初定中心距a0=(30~50)p,取a=40p。取Lp=136节(取偶数)。4、确定链节距p首先确定系数KZ ,KL,KP。由表6-3查得小链轮齿数系数KZ=1.34;由图6-9查得KL=1.09。选单排链,由表6-4查得KP=1.0。所需传递的额定功率为由图6-7选择滚子链型号为10A,链节距p=15.875mm。5、确定链长和中心距链长L=Lpp/1000=136×15.875/1000=2.16m中心距a>550mm,符合设计要求。中心距的调整量一般应大于2p。△a≥2p=2×15.875mm=31.75mm实际安装中心距 a'=a-△a=(643.3-31.75)mm=611.55mm6、求作用在轴上的力链速工作拉力F=1000P/v=1000×7.5/6.416=1168.9N 工作平稳,取压轴力系数KQ=1.2轴上的压力 FQ =KQF=1.2×1168.9N=1402.7N7、选择润滑方式根据链速v=6.416m/s,链节距p=15.875,按图6-8链传动选择油浴或飞溅润滑方式。设计结果:滚子链型号10A-1×136GB1243.1-83,链轮齿数z1=25,z2=81,中心a'=611.55mm,压轴力FQ=1402.7N。链传动设计计算举例(附录)设计一小型带式运输机传动系统的链传动,传动示意图如下图所示。已知小链轮轴传动功率P=6kW,=720r/min,i=3,载荷平稳,链传动中心距应在0.6m左右,两轮中心连线与水平面夹角不超过30°.解:(1) 确定链轮齿数,小链轮的齿数=29-2i=29-2×3=23大链轮的齿数=i z1=3×23=69<120, 允许(2) 确定设计功率Pd式中KA--工况系数,查表, KA=1.0-----小链轮齿数系数,查表,=1.23--多排链排数系数,查表,=1.0(3) 确定链节距p如图虚线所示,查得(720r/min,4.88Kw)坐标点在链号10A和08A的区域内,显然,取链号08A是不安全的,因为坐标点已超出了08A的工作区,因此只有取链号10A。由表查得,链条节距p=15.875mm。(4) 初定中心距由题意,初定中心距为=600mm(5)计算链节数(7)确定实际中心距a′a′=a-△a,通常△a=(0.002~0.004)a ,考虑到中心距可调,取△a=0.004=0.004×627=2.5mm,则a′=624.5mm(8)验算链速v合适。(9)确定润滑方式由P、v查表,知可采用油浴或飞溅润滑。(10)链轮的设计(略)第四节滚子链传动的设计计算链是标准件,因而链传动的设计计算主要是根据传动要求选择链的类型、决定链的型号、合理地选择参数、链轮设计、确定润滑方式等。一、链运动的主要失效形式1.铰链磨损链节在进入和退出啮合时,相邻链节发生相对转动,因而在铰链的销轴与套筒间有相对转动动,引起磨损,使链的实际节距变长,啮合点沿链轮齿高方向外移。当达到一定程度后,就会破坏链与链轮的正确啮合,导致跳齿或脱链,使传动失效。链条磨损后节距变长的情况如图8–12a所示。图中D p 为链节距的平均伸长量。铰链磨损后实际上只是外链节节距伸长了2D p,即p2=p+2D p。而内链节距是不变的,即p1=p。如图8–12b所示,可知链轮节圆直径的增量为D d=D p/sin(180°/z)。由此可见,若D p一定(通常许用伸长率D p/p≤3%),则D d随链轮齿数z的增多而增大。因此,为了保证链的使用寿命,不致过早产生跳齿或脱链,除应满足规定的润滑状态外,还有必要限制链轮的最大齿数。a)b)图8–12 链条磨损铰链磨损,过去是链传动的主要失效形式。近年来,由于链和链轮的材料、热处理工艺、防护与润滑状况都有了很大的改进,链因铰链磨损而失效的形式已经退居次要地位。只有那些不能保证所要求的润滑状态或防护装置不当的传动,磨损才会成为主要的失效原因。2.疲劳破坏由于链在运转过程中所受载荷不断改变,因而链是在变应力状态下工作的。经过一定循环次数后,链的元件将产生疲劳破坏。滚子链在中、低速时,链板首先疲劳断裂;高速时,由于套筒或滚子啮合时所受冲击载荷急剧增加,因而套筒或滚子先于链板产生冲击疲劳破坏。在润滑充分和设计、安装正确的条件下,疲劳强度是决定链传动承载能力的主要因素。3.铰链胶合铰链在进入主动轮和离开从动轮时,都要承受较大的载荷和产生相对转动,当链轮转速超过一定数值时,销轴与套筒之间的承载油膜破裂,使金属表面直接接触并产生很大的摩擦,由摩擦产生的热量足以使销轴和套筒胶合。在这种情况下,或者销轴被剪断,或者导致销轴、套筒与链板的紧配合松动,从而造成链传动迅速失效。试验表明,铰链胶合与链轮转速关系极大,因此,链轮的转速应受胶合失效的限制。4.链被拉断在低速(v<0.6m/s)、重载或尖峰载荷过大时,链会被拉断。链传动的承载能力受链元件静拉力强度的限制。少量的轮齿磨损或塑性变形并不产生严重问题。但当链轮轮齿的磨损和塑性变形超过一定程度后,链的寿命将显著下降。通常,链轮的寿命为链条寿命的2~3倍以上。故链传动的承载能力是以链的强度和寿命为依据的。二、链传动的承载能力链传动在不同的工作情况下,其主要的失效形式也不同,如图8–13所示就是链在一定寿命下,小链轮在不同转速下由于各种失效形式限定的极限功率曲线。1是在良好而充分润滑条件下由磨损破坏限定的极限功率曲线;2是在变应力作用下链板疲劳破坏限定的极限功率曲线;3是由滚子套筒冲击疲劳强度限定的极限功率曲线;4是由销轴与套筒胶合限定的极限功率曲线;5是良好润滑情况下的额定功率曲线,它是设计时实际使用的功率曲线;6是润滑条件不好或工作环境恶劣情况下的极限功率曲线,在这种情况下链磨损严重,所能传递的功率比良好润滑情况下的功率低得多。如图8–14所示为A系列滚子链的实用功率曲线图,它是在z1=19、L=100p、单排链、载荷平稳、按照推荐的润滑方式润滑(见图8–15)、工作寿命为15000h、链因磨损而引起的伸长率不超过3%的情况下由实验得到的极限功率曲线(即在如图8–13所示的2、3、4曲线基础上作了一些修正得到的)。根据小链轮转速n1由此图可查出该情况下各种型号的链在链速v>0.6m/s情况下允许传递的额定功率P0。当实际情况不符合实验规定的条件时,如图8–14所示,查得的P0值应乘以一系列修正系数,如小链轮齿数系数K Z、链长系数K L、多排链系数K P和工作情况系数K A等(系数值见下节图表)。当不能按如图8–15所示的方式润滑而使润滑不良时,则磨损加剧。此时,链主要是磨损破坏,额定功率P0值应降低,当v≤1.5m/s且润滑不良时,为图值的30%~60%;无润滑时为15%(寿命不能保证15000h);当1.5m/s<v≤7m/s且润滑不良时,为图值的15%~30%。当v>7m/s且润滑不良时,该传动不可靠,不宜采用。图8-14 A系列滚子链实用功率曲线图8-15 推荐的润滑方式Ⅰ—人工定期润滑Ⅱ—滴油润滑Ⅲ—油浴或飞溅润滑Ⅳ—压力喷油润滑当v<0.6m/s时,链传动的主要失效形式是过载拉断,此时应进行静强度校核。静强度安全系数S应满足下式要求≥(8–8)链的极限拉伸载荷Q n=nQ,n为排数,单排链的极限拉伸载荷Q见表8–1;工况系数K A见表8–5;链的总拉力F1按式(8–6)计算。当实际工作寿命低于15000h时,则按有限寿命进行设计,其允许传递的功率可高些。设计时可参考有关资料。三、链传动主要参数的选择链传动设计需要确定的主要参数有:链节距、排数及链轮齿数、传动比、中心距、链节数等,下面就这些参数的选择进行分析。1.链的节距和排数链的节距大小反映了链节和链轮齿的各部分尺寸的大小,在一定条件下,链的节距越大,承载能力越高,但传动不平稳性、动载荷和噪声越严重,传动尺寸也增大。因此设计时,在承载能力足够的条件下,尽量选取较小节距的单排链,高速重载时可采用小节距的多排链。一般载荷大、中心距小、传动比大时,选小节距多排链;中心距大、传动比小,而速度不太高时,选大节距单排链。链条所能传递的功率P0可由下式确定≥(8–9)P c=K A P(8–10)式中P0–––在特定条件下,单排链所能传递的功率(kW)(见图8–14);P c––––链传动的计算功率(kW);K A––––工况系数(表8–5),若工作情况特别恶劣时,K A 值应比表值大得多;表8–5 工况系数K A载荷种类输入动力种类内燃机-液力传动电动机或汽轮机内燃机-机械传动平稳载荷中等冲击载荷较大冲击载荷1.01.21.41.01.31.51.21.41.7K Z–––小链轮齿数系数(表8–6),当工作在如图8–14所示的曲线顶点左侧时(链板疲劳),查表中的K Z,当工作在右侧时(滚子套筒冲击疲劳),查表中的K¢Z;K P–––多排链系数(表8–7);K L–––链长系数(见图8–16),链板疲劳查曲线1,滚子套筒冲击疲劳查曲线2。根据式(8–9)求出所需传递的功率,再由图8–14查出合适的链号和链节距。表8–6 小链轮齿数系数K ZZ191011121314151617K Z0.4460.5000.5540.6090.6640.7190.775 0.8310.887K¢Z 0.3260.3820.4410.5020.5660.6330.7010.7730.846Z1192123252729313335 K Z 1.00 1.11 1.23 1.34 1.46 1.58 1.70 1.82 1.93K¢Z1.00 1.16 1.33 1.51 1.69 1.892.08 2.29 2.50表8–7 多排链系数K P排数123456 K P1 1.7 2.5 3.3 4.0 4.6图8-16 链长系数2.传动比i链传动的传动比一般应小于6,在低速和外廓尺寸不受限制的地方允许到10,推荐i=2~3.5。传动比过大将使链在小链轮上的包角过小,因而使同时啮合的齿数少,这将加速链条和轮齿的磨损,并使传动外廓尺寸增大。3.链轮齿数z链轮齿数不宜过多或过少。齿数太少时,1)增加传动的不均匀性和动载荷;2)增加链节间的相对转角,从而增大功率消耗;3)增加链的工作拉力(当小链轮转速n1、转矩T1和节距p一定时,齿数少时链轮直径小,链的工作拉力增加),从而加速链和链轮的损坏。但链轮的齿数太多,除增大传动尺寸和重量外,还会因磨损而实际节距增长后发生跳齿或脱链现象机率增加,从而缩短链的使用寿命。通常限定最大齿数≤120。从提高传动均匀性和减少动载荷考虑,建议在动力传动中,滚子链的小链轮齿数按表8–8选取。表8–8 滚子链小链轮齿数z1链速v(m/s0.6~33~8>8z1≥17≥21≥25从限制大链轮齿数和减小传动尺寸考虑,传动比大、链速较低的链传动建议选取较少的链轮齿数。滚子链最少齿数为z min=9。4.链节数L P和链轮中心距a在传动比i¹1时,链轮中心距过小,则链在小链轮上的包角小,与小链轮啮合的链节数少。同时,因总的链节数减少,链速一定时,单位时间链节的应力变化次数增加,使链的寿命降低。但中心距太大时,除结构不紧凑外,还会使链的松边颤动。在不受机器结构的限制时,一般情况可初选中心距a0=(30~50)p,最大可取a max=80p,当有张紧装置或托板时,a0可大于80p。最小中心距a min可先按i初步确定。当i≤3时当i>3时式中d a1、d a2–––两链轮齿顶圆直径。链的长度常用链节数L P表示,L P=L/p,L为链长。链节数的计算公式为(8–11)计算出的L p值应圆整为相近的整数,而且最好为偶数,以免使用过渡链节。根据链长就能计算最后中心距(8–12)为了便于链的安装以及使松边有合理的垂度,安装中心距应较计算中心距略小。当链条磨损后,链节增长,垂度过大时,将引起啮合不良和链的振动。为了在工作过程中能适当调整垂度,一般将中心距设计成可调,调整范围D a≥2p,松边垂度f=(0.01~0.02)a。§8-4链传动的设计1 .链传动的主要失效形式(1)铰链磨损链节在进入和退出啮合时,相邻链节发生相对转动,因而在铰链的销轴与套筒间有相对转动,引起磨损,使链的实际节距变长,啮合点沿链轮齿高方向外移。当达到一定程度后,就会破坏链与链轮的正确啮合,导致脱链,使传动失效。链条磨损后节距变长的情况如图8 -12a 所示。图中为链节距的平均伸长量。由图8-12b 可知链轮节圆直径的增量为( 8 - 17 )若一定(通常许用伸长率/ p ≤3% ), 随链轮齿数z 的增多而增大。因此,为了保证链的使用寿命,不致过早产生跳齿和脱链,除应满足规定的润滑状态外,还有必要限制链轮的最大齿数。( a ) ( b )图8-12 链条磨损(2) 疲劳破坏由于链在运转过程中所受载荷不断改变,因而链是在变应力状态下工作的。经过一定循环次数后,链的元件将产生疲劳破坏。滚子链在中、低速时,链板首先疲劳断裂;高速时,由于套筒或滚子啮合时所受冲击载荷急剧增加,因而套筒或滚子先于链板产生冲击疲劳破坏。在润滑充分和设计、安装正确的条件下,疲劳强度是决定链传动承载能力的主要因素。(3) 铰链胶合铰链在进入主动轮和离开从动轮时,都要承受较大的载荷和产生相对转动,当链轮转速超过一定数值时,销轴与套筒之间的承载油膜破裂,使金属表面直接接触并产生很大的摩擦,由摩擦产生的热量足以使销轴和套筒胶合。在这种情况下,或者销轴被剪断,或者导致销轴、套筒与链板的紧配合松动,从而造成链传动迅速失效。试验表明,铰链胶合与链轮转速关系极大,因此,链轮的转速应受胶合失效的限制。(4)链被拉断在低速( v < 0.6m /s )、重载或尖峰载荷过大时,链会被拉断。链传动的承载能力受链元件静拉力强度的限制。2 .链传动的设计准则少量的轮齿磨损或塑性变形并不产生严重问题。但当链轮轮齿的磨损和塑性变形超过一定程度后,链的寿命将显著下降。通常,链轮的寿命为链条寿命的2~3 倍以上。故链传动的承载能力是以链的强度和寿命为依据的。3 .滚子链传动的额定功率(1) 滚子链极限功率曲线图滚子链各种失效形式将使链传动的工作能力受到限制。在选择链条型号时,必须全面考虑各种失效形式产生的原因及条件,从而确定其能传递的额定功率P 0 。图8-13 是通过实验作出的单排滚子链的极限功率曲线。 1 )是在正常润滑条件下,铰链磨损限定的极限功率曲线; 2 )是链板疲劳强度限定的极限功率曲线; 3 )是套筒、滚子冲击疲劳强度限定的极限功率曲线; 4 )是铰链(套筒、销轴)胶合限定的极限功率曲线。图中阴影部分为实际使用的许用功率(区域)。若润滑不良及工作情况恶劣,磨损将很严重,其极限功率大幅度下降。如图8-13 中虚线 5 所示。图8-13 极限功率曲线(2) 滚子链额定功率曲线图图8-14 是部分型号滚子链的额定功率曲线。它是在特定条件下制定的,即: 1 )小轮齿数z 1 =25 ,链传动比i = 3 ; 2 )链长L p =120 节; 3 )载荷平稳; 4 )润滑充分,按图8-15 推荐的方法润滑; 5 )链条因磨损而引起的相对伸长量不超过; 6 )工作寿命为15000h ;图8-14 A 系列单排滚子链的额定功率曲线图8-14 表明,当采用推荐的润滑方式时,链传动所能传递的功率P 0 ,小轮转速n 1 和链号三者之间的关系。图8-15 推荐的润滑方式若实际润滑条件与图8-15 推荐的润滑方式不同时,由图8-14 查得的P 0 值应予适当降低: v ≤1.5 m /s 时,如润滑条件不良取(0.3 ~ 0.6) P 0 ,如无润滑则取0.15 P 0 ;当1.5m /s < v ≤7m /s 时, 如润滑条件不良取(0.15 ~ 0.3) P 0 ;当v > 7m /s 时,如润滑不良, 传动不可靠,不宜采用链传动。(3)设计条件下单排链条传递的功率P ca,单排链传动的计算功率应按下式确定:( 8-18 )式中,P 是为链传动设计功率, kW ;KA是工况系数,见表8-2,K z 是小链轮的齿数系数,见图8-16; K p 为多排链系数,见表8-3 。表8-2 工况系数K A从机械特性主要机械特性平稳运转轻微冲击中等冲击电动机、汽轮机和燃气轮机、带有液力耦合器的内燃机6 缸或6 缸以上带机械式联轴器的内燃机、经常启动的电机动(一日两少于 6 缸带机械式联轴器的内燃机次以上)平稳运转液体搅拌机,中小型离心式鼓风机,发电机离心式压缩机,谷物机械,均匀载荷输送机,均匀载荷不反转一般机械。1.0 1.1 1.3中等冲击半液体搅拌机,三缸以上往复压缩机,大型或不均匀载荷输送机,中型起重机和升降机,重载天轴传动,金属切削机床,食品机械,木工机械,印染纺织机械,大型大型风机,中等载荷不反转一般机械。1.4 1.5 1.7严重冲击船用螺旋桨,单、双缸往复压缩机,挖掘机,振动式输送机,破碎机,重型起重机,石油钻井机械,锻压机械,线材拉拔机械,冲床,严重冲击、有反转的机械。1.8 1.92.1图8-16 小链轮齿数系数K z表8-3 多排链系数K P排数 1 2 3 4 5 6K P 1 1.75 2.5 3.3 4 4.64 . 滚子链传动的一般设计计算内容和应注意的问题1) 滚子链传动的一般设计计算内容在设计滚子链传动时,计算依据是滚子链的额定功率曲线,已如前所述它是在特定条件下制定的。设计时已知条件为: 1 )传递功率; 2 )小链轮、大链轮的转速; 3 )传动用途、载荷性质以及原动机种类。设计计算的主要内容是: 1 ) z 1 、z 2 ; 2 )确定链的型号、确定链节距和链排数; 3 )确定中心距 a 和链节数L p ; 4 ) 计算中心距 a c 、实际中心距 a ; 5 ) 作用在轴上的力 F p 。步骤:1. 确定链轮的齿数和传动比链轮齿数z 1 、z 2 。为减小链传动的动载荷,提高传动平稳性,小链轮齿数不宜过少,可参照传动比i 选取( 见表8-4)。传动比i 。通常链传动传动比i ≤7 ,推荐i =2 ~ 3.5 。当工作速度较低( v < 2m / s) 且载荷平稳、传动外廓尺寸不受限制时, 允许i ≤10 。表8-4 齿数推荐值传动比i 1 ~ 2 3 ~ 4 5 ~ 6 >6齿数z 1 31~27 25 ~ 23 21 ~ 17 17当z 1 确定后,则大链轮齿数z 2 = iz 1 ,并圆整为整数。为避免跳齿和脱链现象,减小传动外廓尺寸和重量, 大链轮齿数不宜太多,一般应使z 2 ≤120 。从减小传动速度不均匀性和动载荷考虑,小链轮齿数z 1 应受到链速的限制;而从限定大链轮齿数和减小传动尺寸出发,小链轮齿数z 1 亦受到传动比的制约。由于链节数常为偶数,考虑到链条和链轮轮齿的均匀磨损, 链轮齿数一般应取与链节数互为质数的奇数。链轮齿数优选数列: 17 、19 、21 、23 、25 、38 、57 、76 、95 、114 。2. 确定计算单排链的计算功率: 按式8-18确定3 .确定链条型号和节距链节距p 和排数。在一定条件下,链节距越大,承载能力越高,但传动平稳性降低,动载荷及噪音随之加大。因此设计时应尽量选用小节距的单排链,高速重载时可选用小节距的多排链。适宜选用的链节距p 。链条的型号可根据单排链的计算功率P ca 和小链轮转速n 1 从图8-14 查出。4 .计算链节数和中心距: 中心距a 和链节数L p 。中心距的大小对链传动的工作性能也有较大的影响。中心距过小,链在小链轮上的包角减小, 且链的循环频率增加而影响传动寿命;中心距过大,传动外廓尺寸加大,且易因链条松边垂度太大而产生抖动。一般初选中心距 a 0=(30 ~ 50) p ,最大可为 a max=80 p 。按下式计算链节数为过渡链节,应将计算出的链节数Lp0圆整为偶数Lp。链传动的最大中心距为:f ――中心距计算系数,见表8-5表8 - 5 中心距计算系数 f 15. 计算链速,确定润滑方式根据链速v,由图8-15选择合适的润滑方式。6. 计算链传动作用在轴上的压轴力FP链传动和带传动相似,在安装时链条也有一定的张紧力,其目的是使链条工作时松边不致过松,防止跳齿和脱链现象。由于张紧力的存在,所以链条对轴也存在作用力FP,一般取F p = K fp F eF e -有效圆周力, NK fp - 压轴力系数对于水平传动, =1.15 ,对于垂直传动 =1.052) 在进行滚子链传动设计计算时要注意几个问题(1)传动比i 受链轮最小齿数和最大齿数的限制,且传动尺寸也不能过大,因此传动比一般不大于 7 。传动比过大时,小链轮上的包角a 1 将会太小,同时啮合的齿数也太少,将加速轮齿的磨损。因此,通常要求包角a1 不小于120 ° 。推荐;当m/s 、载荷平稳, i 可达 10 。(2)齿数过多,不仅会造成链轮尺寸、质量过大,而且会发生因链条磨损链条节距伸长而发生跳齿和脱链的现象,这同样会缩短链条的使用寿命。滚子链传动的小链轮齿数z 1 应根据传动比i 来选择。因链节数常取偶数,故链轮齿数最好取奇数,以使链条和链轮磨损均匀。。

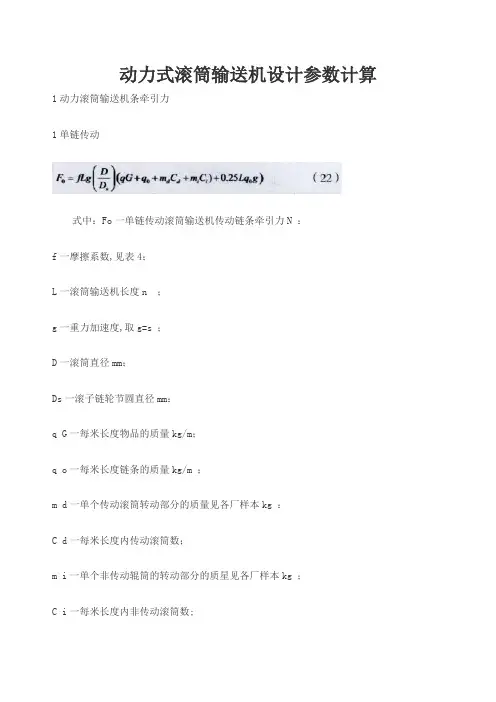

动力式滚筒输送机设计参数计算1动力滚筒输送机条牵引力1单链传动式中:Fo一单链传动滚筒输送机传动链条牵引力N :f一摩擦系数,见表4;L一滚筒输送机长度n ;g一重力加速度,取g=s ;D一滚筒直径mm;Ds一滚子链轮节圆直径mm:q G一每米长度物品的质量kg/m;q o一每米长度链条的质量kg/m ;m d一单个传动滚筒转动部分的质量见各厂样本kg :C d一每米长度内传动滚筒数;m i一单个非传动辊筒的转动部分的质星见各厂样本kg ;C i一每米长度内非传动滚筒数;2双链传动f一摩擦系数D一传动滚筒直径mrn ;D s一传动滚筒链轮节圆直径mln;Q一传动系数,按式25计算或查表5;W s 一单个传动滚筒计算载荷N,按下式计算:式中:a一非传动滚筒与传动滚子数量比,a=C i/C d ;m r一均布在每个滚筒上的物品的质量kg,m e一圈链条的质量kg;见表4;其余符号同前;传动系数:式中:i一对传动滚筒链传动效率损失系数,i=~,i值与工作条件有关,润滑情况良好时取小值,恶劣时取较大值;n一传动滚筒数;表4摩擦系数作用在一个滚子上的载荷包括辊子自重N 物品与滚子接触的底面材料表5传动系数Q传动滚注:①Q值是由表中查得的系数乘以传动滚子数而得;如实际传动滚了数介于表中两个滚子数之间,应取其较大值;例如, 当n=62、i=0.025时,Q=3.10;②表中得出的值,仪适用于驱动装置布置在驱动端部的情况,如布置在驱动段中央时,传动滚子数应取实际传动滚子数的1/2;2 动力滚筒输送机功率计算1计算功率式中:Po-传动辊筒轴计算功率KW ;F一链条牵引力N,对单链传动,取F=FO,按式22计算,对双链传动,取F=Fn,按式23计算;v 一输送速度m/s;D s一滚筒链轮节圆直径mm ;D一滚筒直径mm;2电机功率式中:P一电机功率KW;Po一传动滚筒轴计算功率KW;K一功率安全系数,K=~;n一驱动装置效率,n=~;。

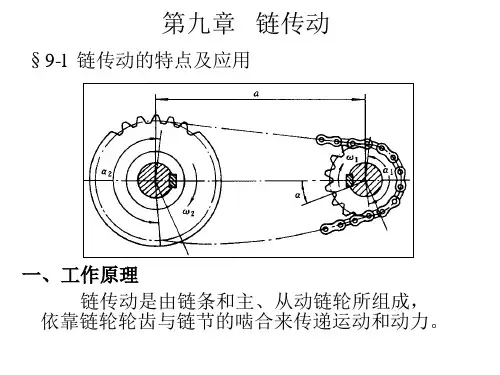

滚子链传动的设计计算滚子链传动是一种常见的传动方式,用于传递动力和运动的机械装置。

它由一系列相互咬合的滚子构成,通过滚子与链轮的咬合来传递动力和运动。

滚子链传动具有结构简单、传动效率高、承载能力大等优点,广泛应用于工业生产、交通运输等领域。

下面将从滚子链的设计计算、尺寸选取等方面进行详细介绍。

(1)选取链条类型:根据传动功率和工作条件选取合适的链条类型。

常用的链条类型包括标准滚子链、重载滚子链、高速滚子链等。

选取链条类型时需要考虑传动功率、工作环境温度、工作环境润滑条件等因素。

(2)计算链条长度:链条长度的计算需要考虑传动间距、链轮中心距和链条垂直垂直高度等参数。

一般采用滚子链传动时,需要计算链条长度,并根据计算结果选取合适的链条。

(3)计算链条载荷:链条的载荷主要包括链条本身的重量、牵引力和弯曲应力等。

需要根据实际工作条件和所需传动功率来计算链条载荷,并根据计算结果选取合适的链条。

2.滚子链传动的尺寸选取(1)链条规格选取:根据传动功率、工作环境温度、工作环境润滑条件等因素,选取合适的链条规格。

常用的链条规格包括链节宽度、滚子直径、销直径等。

(2)链轮参数选取:链轮的参数选取主要包括齿数、齿距比和中心距等。

齿数是根据传动比例和滚子链的规格选取的,齿距比是指相邻两个齿的中心距与滚子链节宽度的比值。

3.滚子链传动的强度计算(1)链板强度计算:通过计算链板的主要应力来判断链板的强度。

链板的主要应力有拉应力、剪应力和挤压应力等。

(2)滚子轴强度计算:滚子轴的强度计算是为了保证滚子与链条咬合的可靠性和稳定性。

计算方法一般为根据滚子轴的直径和材料强度等来判断滚子轴的强度。

(3)链轮强度计算:链轮强度计算是为了保证链轮与滚子链咬合的可靠性和稳定性。

计算方法一般为根据链轮的齿数和齿宽、材料强度等来判断链轮的强度。

总结:滚子链传动的设计计算是保证传动可靠性和稳定性的关键。

通过选取合适的链条类型、计算链条长度和计算链条载荷等,并根据实际工作条件和功率要求选取合适的链条和链轮规格,同时进行强度计算,可以保证滚子链传动的正常工作。

一、设计任务1.设计的技术数据: 运输带的工作拉力:F=4800N 运输带的工作速度:V=0.85m/s 运输带的滚筒直径:D=400mm 运输带的宽度 :B=400mm 2.工作情况及要求:用于机械加工车间运输工作,2班制连续工作,载荷有轻度冲击,使用5年,小批量生产。

在中等规模制造厂制造。

动力来源:电力三相交流380/220V 。

速度允差〈5%。

二、电动机的选择计算根据工作要求及条件,选择三相异步电动机 ,封闭式结构,电压380V ,Y 系列。

1.选择电动机功率滚筒所需的有效功率:I P =F ×V=4800×0.85=4.08KW传动装置的总效率:ηηηηηη卷筒联承齿链总∙∙∙∙=42 式中: 滚筒效率: 滚筒η= 0.96联轴器效率: 联η = 0.99传动效率: v η = 0.92 深沟球轴承: η承=0.98 斜齿轮啮合效率:斜η = 0.97传动总效率:总η= 0.92 *0.972* 0.984*0.99 *0.96=0.759所需电动机功率 :P 总=总η/P I =4.08/0.759=5.38kw 2.选取电动机的转速 滚筒转速n I =D πυ60=4.085.060⨯⨯π=40.6r/min 查表 4.12-1,可选Y 系列三相异步电动机Y132S-4,额定功率P0=5.5KW , 同步转速1140 r/min;或选Y 系列三相异步电动机Y132M2-6,额定功率额定功率P0=5.5KW, 同步转速1000 r/min.均满足P0 >Pr 。

比较两种方案可见,方案1选用的电动机虽然质量和价格较低,但传动比过 A 。

为使传动装置紧凑,决定选用方案2。

电动机型号为Y132S-4.查表得其主要性能如下三、传动装置的运动及动力参数的选择和计算1、分配传动比 总传动比:总i =no/nw =1140/40.6=28.08传动比为2—4,取 5.2=链i则减速的传动比:带减i i i /∑==28.08/2.5=11.232 对减速器传动比进行分配时,即要照顾两级传动浸油深度相近,又要注意 大齿轮不能碰着低速轴,试取:=1i 减1.35i =232.1135.1⨯= 3.894低速轴的传动比:2i =1/i i 减= 11.232/3.894=2.8842、各轴功率、转速和转矩的计算0轴:即电机轴P 0=P电=5.38kwn=1140r/minT 0=9550×P/n=9550×5.38/1140=45.07mN⋅Ⅰ轴:即减速器高速轴P 1= =⋅联ηP 5.38×0.99=5.33kwn 1= n=1140r/minT 1=9550×P1/n1=9550×5.33/1140=44.65mN⋅Ⅱ轴:即减速器中间轴P 2= P1·ηη承齿∙=5.33×0.97×0.98=5.07kwn 2=n1/i12= n1/i1=1140/3.984=292.8r/minT 2=9550×P2/n2=9550×5.07/292.8=165.36mN⋅Ⅲ轴:即减速器的低速轴P 3= P2·ηη承齿∙=5.07×0.97×0.98=4.82kwn 3= n2/i23=292.8/2.884=101.53r/minT 3=9550×P3/n3=9550×4.82/101.53=453.37N·mⅣ轴:即传动滚筒轴P 4= P3·ηη链承∙=4.82×0.97·0.92=4.35 kwn 4= n3/i =101.53/2.5=40.6r/minT 4=9550×P4/n4=9550×4.35/40.6=1023.21 N·m将上述计算结果汇于下页表:各轴运动及动力参数四、传动零件的设计计算1、链传动的设计计算 1)确定设计功率P 0由表查得A K =1,K z =0.88,K p =1 P 0=PZ A K P K K =182.488.01⨯⨯=4.24 kw2)选取链的型号根据P 0和n 3确定,选链号为N016A 。

滚子链传动的设计计算首先,我们需要明确设计滚子链传动的目标,即输入转速、输出转速、传动比和传动功率等参数。

这些参数将直接影响到滚子链传动的设计计算。

接下来,我们需要根据传动比和轴间距等参数来选择适当的滚子链规格。

滚子链的规格包括链节宽度、链板厚度、滚子直径等。

根据设计要求,我们可以选择合适的滚子链规格。

然后,我们需要计算滚子链传动的中心距。

中心距是滚子链传动的关键参数之一,决定了传动效率和工作寿命。

一般来说,中心距的选择应满足以下公式:C=2*a+(N1+N2)/2+(L1+L2)/2其中,C表示中心距,a表示两个轴心之间的距离,N1和N2表示输入和输出链节数量,L1和L2表示链节宽度。

接下来,我们需要计算滚子链传动的带载能力。

滚子链传动的带载能力取决于链条的强度和滚子的负荷分布。

一般来说,滚子链传动的带载能力可以根据以下公式计算:Pd=F*V*Kv*Kt其中,Pd表示滚子链传动的带载能力,F表示传动所需的最大拉力,V表示链条的平均线速度,Kv为速度系数,Kt为工作系数。

然后,我们需要计算滚子链传动的传动效率。

滚子链传动的传动效率主要取决于滚子的嵌入深度和润滑情况。

一般来说,传动效率可以根据以下公式计算:η = (1 - ea - eo) * 100%其中,η表示传动效率,ea表示链节弯曲弹性损失的传动损失,eo 表示滚子与链节摩擦的传动损失。

最后,我们还需要根据设计要求计算滚子链传动的寿命。

滚子链传动的寿命可以根据以下公式计算:L10 = (Cn * f1 * f2 * ... * fm) / P其中,L10表示滚子链传动的额定寿命,Cn表示额定动载荷,f1、f2、..、fm表示载荷系数,P表示滚子链传动的传动功率。

综上所述,滚子链传动的设计计算包括中心距的选择、带载能力的计算、传动效率的计算和寿命的计算。

只有全面考虑各种因素,才能设计出稳定可靠的滚子链传动。

链传动计算表序号名称代号(单位)数值黄色自填数据选择方法机械设计第八版1所需传递的功率P(kW)0.222主动轮转速n 1(r/m)143从动轮转速n 2(r/m)4链轮齿数z 1155链轮齿数z 2226传动比i 1.477工况系数K A 1.00见表9-68主动链轮齿数系数K z 1.90见图9-139多排链系数K p 1.00双排1.75,三排2.510单排链计算功率P ca (kW)0.41811链条型号10A 12节距p 15.87513初选中心距a 0182a 0=(30-50)p14链节数L p041.5415将链节数圆整为偶数L p 4216中心计算系数f 10.24883表9-717最大中心距a(mm)185.6618链速v(m/s)0.055562519润滑方式定期人工润滑图9-1420有效圆周力F e (N)7523.05961821压轴力系数K Fp 1.05对于水平传动1.15对于垂直传动1.0522压轴力F p 7899.212598近似值23滚子直径d 110.16表9-1r emax20.73r emin32.92r imin5.13r imax5.28αmax134αmin11427分度圆直径d76.35d amin80.38d amax86.0429齿根圆直径d f66.19hamin2.8575hamax 5.6931内链板高度h 215.09表9-132最大轴凸缘直径d g 58.2333内链节内宽b 19.4表9-1p≤12.78.742p>12.78.93p≤12.78.1263p>12.78.304935齿侧倒角b a公称 2.0636齿侧半径r x公称15.87537排数n 138排距p t 18.11表9-139齿全宽b fn8.93单排不用算remax29.26r emin53.97链轮齿形41齿侧圆弧半径r e 双排和三排链轮齿宽b f1四选一链轮轴向齿廓尺寸34小链轮齿高链轮参数2830单排链轮齿宽b f1滚子定位圆弧半径r i 滚子定位角α链轮齿形2526齿顶圆直径根据计算功率和主动轮转速由图9-1124齿侧圆弧半径r e 传动计算r imin5.13r imax5.28αmax135.91αmin115.914分度圆直径d111.55d amin116.11d amax121.2346齿根圆直径d f101.39hamin2.86hamax 5.4249最大轴凸缘直径d g93.96p≤12.78.742p>12.78.93p≤12.78.554p>12.78.74252齿侧倒角b a公称2.0653齿侧半径r x公称15.87556齿全宽b fn8.93单排不用算四选一双排和三排链轮齿宽b f1齿顶圆直径47齿高链轮轴向齿廓尺寸51单排链轮齿宽b f1大链轮链轮齿形42滚子定位圆弧半径r i 43滚子定位角α链轮参数45备注2.5空间太小,中心距暂定182根据转速。

节距转数中心距链条节数

链条速度小链轮

22137大链轮

ISO链

号

节距P 滚子直径d 1内节内宽b 1销轴直径d 2套筒孔径d 3链条通道高度h 116A

25.415.8815.757.947.9624.3920A

31.7519.0518.99.549.5630.48ISO链

号

齿数节距齿沟圆弧半径r 1(mm)齿沟半角α/2(º)工作段圆弧中心O 2坐标M(mm)工作段圆弧中心O 2坐标T(mm)16A

1725.48.029751.4705889.9381930667.91352858

20A 1731.759.62262551.47058811.922076699.493244298

ISO链号齿数节距分度圆直径(d)齿顶圆直径d a 齿根圆直径d f 分度圆弦齿高h a 16A 1725.4138.23166149.594122.3516553 6.85820A 1731.75172.78957186.9925153.73956918.5725

链轮基

本参数

和主要

尺寸链条计

算链轮链条参数三圆弧-直线齿槽形状齿数11 1.27592666725.4

ISO链号齿数节距齿宽b f1(p ≤12.7)齿宽b f1(p >12.7)齿宽b f2、bf3(p ≤12.7)齿宽b f2、bf3(p >12.7)16A

1725.414.647514.962514.332514.647520A 1731.7517.57717.95517.19917.577

ISO链号齿数节距轮毂厚度h 轮毂长度l 轮毂直径d h 齿宽b f 16A

1725.414.5156547.90164579.0312997720A 1731.7514.86122949.04205679.72245805齿面轮

廓尺寸齿面轮

廓尺寸见上表

传递功率

功率(Kw)

有效圆周力(N)作用在轴上的力3023512.3230728214.78768内链板高度h 2

外或中链板高度h 3排距P t

24.1320.8329.29

30.1826.0435.76工作段圆弧半径r 2(mm)工作段圆弧中心角β(º)齿顶圆弧中心O 3坐标W(mm)齿顶圆弧中心O 3坐标V(mm)齿形半角γ/2(º)齿顶圆弧半径r 3(mm)工作段直线部分长度bc(mm)20.733714.7058823520.29249667 3.79332504613.235311.649794 1.5014526624.86262514.7058823524.34332881 4.55055680913.235313.985332 1.801175892≤

齿侧凸缘直径d g (≤)

轴孔直径d k 110.0228

137.700350

αβγº特殊符号

链轮齿总宽bfn 齿侧半径r x齿侧倒角b a

齿侧凸缘圆

角半径r a

排数 n

14.962525.4 3.302 1.0161

17.95531.75 4.1275 1.271

d<5050-100100-150>150

K 3.2 4.8 6.49.5常数K。