滚子链传动的设计计算

- 格式:doc

- 大小:153.50 KB

- 文档页数:5

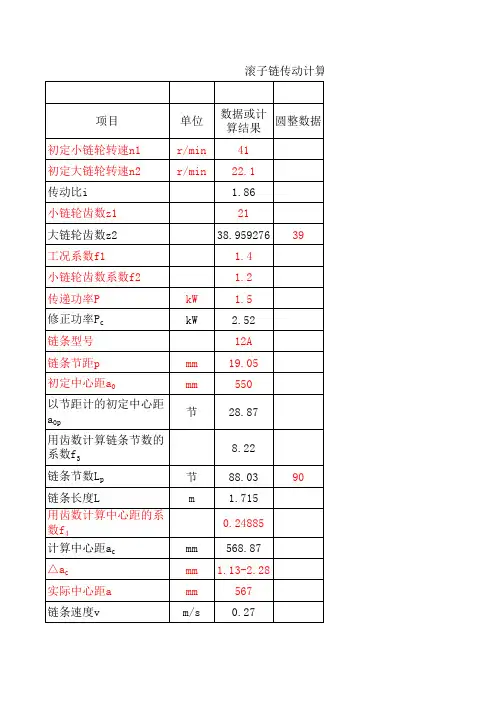

滚子链传动的设计计算(经典设计步骤)1、已知条件和设计内容设计链传动的已知条件包括:链传动的工作条件、传动位置与总体尺寸限制,所需传递的功率P,主动链轮转速n1,从动链轮转速n2或传动比i。

设计内容包括:确定链条的型号、链节数Lp和排数,链轮齿数Z1、Z2以及链轮的结构、材料和几何尺寸,链传动的中心距a、压轴力Fp、润滑方式和张紧装置等。

2、设计步骤和方法(1)选择链轮的齿数z1、z2和确定传动比i一般链轮齿数在17~114之间。

传动比按下式计算i =z2/z1(2)计算当量的单排链的计算功率Pca.根据链传动的工作情况、主动链轮齿数和链条排数,将链传动所传递的功率修正为当量的单排链的计算功率Pca =K A*K Z*P/Kp式中:K A——工况系数,见表1K Z——主动链轮齿数系数,见图1Kp——多排链系数,双排链时Kp=1.75,三排链时Kp=2.5P——传递的功率,KW(千瓦)。

表1 工况系数KA从动机械特性 主动轮机械特性平稳运动 轻微冲击 中等冲击 平稳运动 1.0 1.1 1.3 轻微冲击 1.4 1.5 1.7 中等冲击1.81.92.1图1 主动链轮齿数系数KZ(3)确定链条型号和节距p链条型号根据当量的单排链的计算功率Pca 和主动链轮转速n1由图2得到。

然后由表2确定链条节距p。

图2 A系列、单排滚子链额定功率曲线表2 滚子链规格和主要参数(4)计算链节数和中心距初定中心距a0=(30~50)p,按下式计算链节数Lp0Lp0=(2*a0/p)+(z1+z2)/2+(p/a0)*[(z2-z1)/2π]^2为了避免使用过渡链节,应将计算出来的链节数Lp0圆整为偶数Lp。

链传动的最大中心距为:a=f1*p*[2Lp-(z1+z2)]式中,f1为中心距计算系数,见表3表3 中心距计算系数f1(5)计算链速v,确定润滑方式平均链速按下式计算v=(z1*n1*p)/(60*1000)=(z2*n2*p)/(60*1000)根据链速v,选择合适的润滑方式。

滚子链传动的设计计算 -工程2019-01-01一、失效形式和额定功率链传动的失效形式有链的疲劳破环、链条铰链的磨损、链条铰链的胶合以及链条的静力拉断,。

右图示为润滑良好的单排链的额定功率曲线图。

由图可见,在中等速度的链传动中,链传动的承载能力主要取决于链板的疲劳强度;随着链轮转速的增高,链传动的多边形效应增大,传动能力主要取决于滚子和套筒的冲击疲劳强度,转速越高,传动能力就越低,并会出现铰链胶合现象,使链条迅速失效。

二、A系列滚子链的额定功率曲线滚子链额定功率曲线1-由链板疲劳强度限定;2-由滚子、套筒冲击疲劳强度限定;3-由销轴和套筒胶合限定上图所示为A系列滚子链的额定功率曲线,它是在标准实验条件下得出的,设计时可根据小链轮的转速n1从图中查出这种型号的链条允许传递的额定功率P0,额定功率曲线适合于链速v>0.6m/s的场合。

滚子链的额定功率曲线是在以下标准实验条件下得出的:1.两链轮安装在水平轴上,两链轮共面;2.小链轮齿数z1=19;3.链长Lp=100节;4.载荷平稳;5.按推荐的方式润滑;6.能连续15000h满负荷运转;7.链条因磨损引起的相对伸长量不超过3%。

当链传动的实际工作条件与标准实验条件不符时,应引入小链轮齿数系数Kz、链长系数KL、多排链系数KP和工作情况系数KA进行修正。

额定功率曲线是在推荐的润滑方式下得到的,当不能满足推荐的润滑方式时,应降低额定功率P0。

当不能按照推荐的方式润滑时,功率曲线中的功率P0应降低到下列数值:1、当v≤1.5m/s,润滑不良时,允许传递的功率应降低至(0.3~0.6)P0;无润滑时,功率应降至0.15P0(寿命不能保证15000h)2、当1.5m/s<v<7m/s,润滑不良时,允许传递的功率应降低至(0.15~0.3)P0;3、当v>7m/s,润滑不良时,则传动不可靠,不宜采用。

当要求的实际工作寿命低于15000h时,可按有限寿命进行设计。

链条长度的计算公式一、链条长度的基本计算公式。

1. 链节数计算。

- 对于滚子链传动,链节数L_p的计算公式为:- 当中心距可调整时:L_p = (2a_0)/(p)+(z_1 + z_2)/(2)+(p)/(a_0)((z_2 -z_1)/(2π))^2- 其中,a_0是初定中心距(mm),p是链条节距(mm),z_1是小链轮齿数,z_2是大链轮齿数。

- 当中心距不可调整且无张紧装置时,首先根据结构要求确定中心距a,然后计算链节数:- L_p=(z_1 + z_2)/(2)+2(a)/(p)+((z_2 - z_1)/(2π))^2(p)/(a)2. 链条长度计算(由链节数转换)- 链条长度L(mm)可由链节数L_p计算得到,公式为L = L_p× p二、公式应用示例。

1. 已知条件。

- 假设初定中心距a_0 = 400mm,链条节距p = 15.875mm,小链轮齿数z_1 = 17,大链轮齿数z_2 = 35。

2. 计算链节数(中心距可调整情况)- 根据公式L_p=(2a_0)/(p)+(z_1 + z_2)/(2)+(p)/(a_0)((z_2 - z_1)/(2π))^2- 计算(2a_0)/(p)=(2×400)/(15.875)≈50.39- (z_1 + z_2)/(2)=(17 + 35)/(2)=26- ((z_2 - z_1)/(2π))^2=<=ft((35 - 17)/(2π))^2=<=ft((18)/(2π))^2≈8.2- (p)/(a_0)((z_2 - z_1)/(2π))^2=(15.875)/(400)×8.2≈0.32- 则L_p = 50.39+26 + 0.32=76.71,取整为L_p = 77(链节数必须取整数)。

3. 计算链条长度。

- 根据L = L_p× p,可得L = 77×15.875 = 1222.375mm。

1 1.5计算功率Pc=2.251717.00Z2取值=1712A 19.0586045.144357107.28964链条长度L=1.2192m447.675446.332180.00链轮3319.0511.9122.78200.41206.62------212.31188.50179.9417011.9411.6919.0511.692.47650.762454.8155075208023.59685c1=15.2040.76c2=17.145 6.35f=8.76312.7g=25.400轮缘部分圆角半径R=腹板厚度t=轮毂直径dh=轮毂长度ld=圆角半径R=Lp圆整为偶数,取腹板式单排铸造链轮轮毂厚度hd=齿侧凸缘宽度br=小链轮包角β=链轮齿数z=链条节距p=齿顶圆直径da=多排齿宽bf1=齿侧凸缘圆角半径ra=整体式钢制小链轮链条的滚子外径d1=分度圆直径d=齿根圆直径df=链条的排距pt=内链板高齿侧半径rx=齿侧倒角ba=多排齿总宽bfn= 齿侧凸缘直径dg<单排齿宽bf1=取dg=内链节内偶数齿量柱测量距M R =奇数齿量柱测量距M R =链轮轴孔直径dk=轮毂直径dh=轮毂厚度h=轮毂长度l=传动比i=小链轮齿数Z1=功率P=大链轮齿数Z2=链条型号链条节距p=初定中心距a0=以节计a0p=链条节数Lp=计算中心距ac=实际中心距a=常数k=f1=1f2=1.518.08链条排数n=112.57212.32212.09链板高度h2=链节内宽b1=。

设计一拖动某带式运输机的滚子链传动。

已知条件为:电动机型号Y 160M -6(额定功率P =7.5kW ,转速n 1=970r/min ),从动轮转速n 2=300r/min ,载荷平稳,链传动中心距不应小于550mm ,要求中心距可调整。

1、选择链轮齿数计算链传动速比:23.330097021===n n i 确定小链轮齿数:假设链速度v =3~8m/s ,查表5.14选小链轮齿数z 1=25。

计算大链轮齿数:120,802823.3212<=⨯==z iz z 合适。

2、确定计算功率确定工况系数:按工作平稳,电动机拖动,查表5.11选K A =1.3计算计算功率:P c =K A P =1.3×7.5kW =9.75kW3、初定中心距a 0,确定链节数L p初定中心距a 0:按推荐值a 0=(30~50)p ,取a 0=40p 。

计算链节数: 99.1344022581280254022222212210=⎪⎭⎫ ⎝⎛-+++⨯=⎪⎭⎫ ⎝⎛-+++=p p p p a p z z z z p a L p ππ 取L p =136节(取偶数)。

4、确定链节距p确定系数K Z :按小链轮齿数,查表5.12取K Z =1.34;确定系数K L :按链的节数,查图5.28取K L =1.09;确定系数K m :选单排链,由表9-11查得K m =1.0计算所需传递的额定功率:KW K K K P P m L z c 7.60.109.134.175.90=⨯⨯== 由图5.26选择滚子链型号为10A ,链节距p =15.875mm 。

5、确定链长和中心距计算链长:L =L p ×p /1000=136×15.875/1000=2.16m计算中心距:mm z z z z L z z L p a p p 3.64322581828125136281251364875.15282242221222121=⎥⎥⎦⎤⎢⎢⎣⎡⎪⎭⎫ ⎝⎛--⎪⎭⎫ ⎝⎛+-+⎪⎭⎫ ⎝⎛+-=⎥⎥⎦⎤⎢⎢⎣⎡⎪⎭⎫ ⎝⎛--⎪⎭⎫ ⎝⎛+-+⎪⎭⎫ ⎝⎛++=ππa >550mm ,符合设计要求。

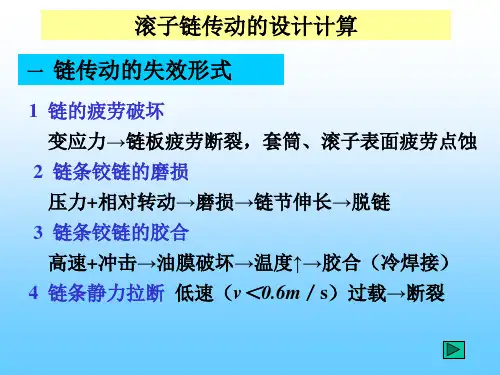

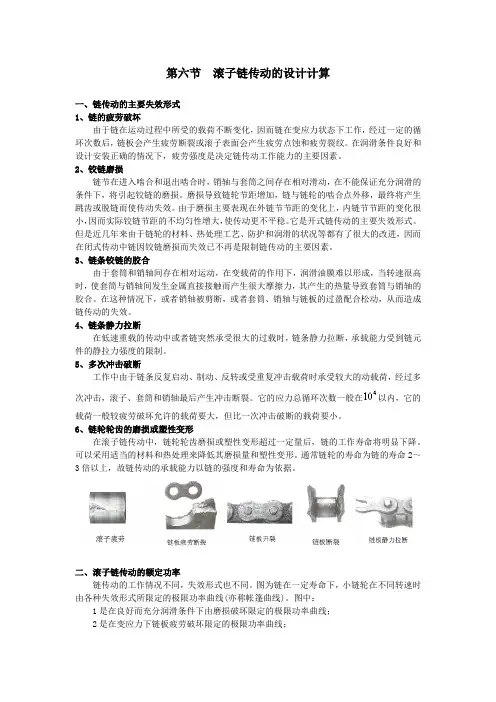

第六节滚子链传动的设计计算一、链传动的主要失效形式1、链的疲劳破坏由于链在运动过程中所受的载荷不断变化,因而链在变应力状态下工作,经过一定的循环次数后,链板会产生疲劳断裂或滚子表面会产生疲劳点蚀和疲劳裂纹。

在润滑条件良好和设计安装正确的情况下,疲劳强度是决定链传动工作能力的主要因素。

2、铰链磨损链节在进入啮合和退出啮合时,销轴与套筒之间存在相对滑动,在不能保证充分润滑的条件下,将引起铰链的磨损。

磨损导致链轮节距增加,链与链轮的啮合点外移,最终将产生跳齿或脱链而使传动失效。

由于磨损主要表现在外链节节距的变化上,内链节节距的变化很小,因而实际铰链节距的不均匀性增大,使传动更不平稳。

它是开式链传动的主要失效形式。

但是近几年来由于链轮的材料、热处理工艺、防护和润滑的状况等都有了很大的改进,因而在闭式传动中链因铰链磨损而失效已不再是限制链传动的主要因素。

3、链条铰链的胶合由于套筒和销轴间存在相对运动,在变载荷的作用下,润滑油膜难以形成,当转速很高时,使套筒与销轴间发生金属直接接触而产生很大摩擦力,其产生的热量导致套筒与销轴的胶合。

在这种情况下,或者销轴被剪断,或者套筒、销轴与链板的过盈配合松动,从而造成链传动的失效。

4、链条静力拉断在低速重载的传动中或者链突然承受很大的过载时,链条静力拉断,承载能力受到链元件的静拉力强度的限制。

5、多次冲击破断工作中由于链条反复启动、制动、反转或受重复冲击载荷时承受较大的动载荷,经过多次冲击,滚子、套筒和销轴最后产生冲击断裂。

它的应力总循环次数一般在以内,它的载荷一般较疲劳破坏允许的载荷要大,但比一次冲击破断的载荷要小。

6、链轮轮齿的磨损或塑性变形在滚子链传动中,链轮轮齿磨损或塑性变形超过一定量后,链的工作寿命将明显下降。

可以采用适当的材料和热处理来降低其磨损量和塑性变形。

通常链轮的寿命为链的寿命2~3倍以上,故链传动的承载能力以链的强度和寿命为依据。

二、滚子链传动的额定功率链传动的工作情况不同,失效形式也不同。

滚子链传动的设计计算滚子链传动的设计计算(经典设计步骤)1、已知条件和设计内容设计链传动的未知条件包含:链传动的工作条件、传动边线与总体尺寸管制,所须要传达的功率p,主动链轮输出功率n1,从颤抖链轮输出功率n2或传动比i。

设计内容包括:确定链条的型号、链节数lp和排数,链轮齿数z1、z2以及链轮的结构、材料和几何尺寸,链传动的中心距a、压轴力fp、润滑方式和张紧装置等。

2、设计步骤和方法(1)挑选链轮的齿数z1、z2和确认传动比i通常链轮齿数在17~114之间。

传动比按下式排序i=z2/z1(2)计算当量的单排链的计算功率pca.根据链传动的工作情况、主动链轮齿数和链条排数,将链传动所传达的功率修正为当量的单排链的排序功率pca=ka*kz*p/kp式中:ka——工况系数,见表1kz——主动链轮齿数系数,见图1kp——多排链系数,双排链时kp=1.75,三排链时kp=2.5p——传达的功率,kw(千瓦)。

表1工况系数ka图1主动链轮齿数系数kz(3)确定链条型号和节距p链条型号根据当量的单排链的排序功率pca和主动链轮输出功率n1由图2得到。

然后由表2确定链条节距p。

图2a系列、单排滚子链额定功率曲线表2滚子链规格和主要参数(4)排序链节数和中心距初定中心距a0=(30~50)p,按下式计算链节数lp0lp0=(2*a0/p)+(z1+z2)/2+(p/a0)*[(z2-z1)/2π]^2为了防止采用过渡阶段链节,应当将计算出来的链节数lp0星彩为偶数lp。

链传动的最小中心距为:a=f1*p*[2lp-(z1+z2)]式中,f1为中心距计算系数,见表3表中3中心距排序系数(5)计算链速v,确定润滑方式平均值链速按下式排序v=(z1*n1*p)/(60*1000)=(z2*n2*p)/(60*1000)根据链速v,选择合适的润滑方式。

(6)计算链传动作用在轴上的压轴力fp压轴力fp可近似取为fp=kfpfe式中:fe——有效率圆周力,单位nkfp——轴压力系数,对于水平传动kfp=1.15,对于垂直传动kfp=1.05(顺利完成后,再考虑其他一些因素修正)。

滚子链传动设计计算单位计算值传递功率P KW 0.2 KA 1.3 KZ 0.887 KP 1 小链轮转速n1 r/min 30 初定中心距a0 mm 317.5 链条节距p mm 12.7 K 0.__-__1 Ka 0.__ 链条节数Lp m 70 注:绿色底纹为已知条件或由实际工况查表得出的数据,需手动输入;黄色底纹为计算后依实际情况确定的数值,需手动序号计算项目已知条件:(1)传递功率P (2)小链轮转速n1,大链轮转速n2 (3)传动用途,单位相关计算值1传动比i1.242小链轮齿数z1173大链轮齿数z2214设计功率Pd0.265特定条件下单排链条传递的功率P0 KW0.__-__6此计算在手,链轮选择不再是问题。

6链条节距pmm根据滚子链功率曲线图选择7验算小链轮轴孔直径dkmm查表验算以上选择是否可行8初定中心距a0mm依条件结合实际初定中心距9以节距计的初定中心距a0P节10链条节数Lp节69.__-__11链条长度Lm0.88912计算中心距apmm323.__此计算在手,链轮选择不再是问题。

13实际中心距amm322.4514链条速度vm/s0.__有效圆周力F1N1852.__16作用在轴上的力FN2842.0__此计算在手,链轮选择不再是问题。

说明已知条件查表12-2-3可知查表12-2-4可知查表12-2-5可知已知条件依第8项计算项目结果,结合实际初定中心距依第6项计算项目结果,根据滚子链功率曲线图选择查表12-2-7可知,此处直接用公式代入。

查表12-2-8可知,根据(Lp-z1)/(z2-z1)的计算结果值查表. 依第10项计算项目结果,数值取整数且为偶数需手动输入;黄色底纹为计算后依实际情况确定的数值,需手动输入,其余数值改变需重新更新;红色底纹为公式自动计算的)传递功率P (2)小链轮转速n1,大链轮转速n2 (3)传动用途,载荷性质以及原动机种类说明此计算在手,链轮选择不再是问题。

滚子链传动的设计计算滚子链传动是一种常见的传动方式,用于传递动力和运动的机械装置。

它由一系列相互咬合的滚子构成,通过滚子与链轮的咬合来传递动力和运动。

滚子链传动具有结构简单、传动效率高、承载能力大等优点,广泛应用于工业生产、交通运输等领域。

下面将从滚子链的设计计算、尺寸选取等方面进行详细介绍。

(1)选取链条类型:根据传动功率和工作条件选取合适的链条类型。

常用的链条类型包括标准滚子链、重载滚子链、高速滚子链等。

选取链条类型时需要考虑传动功率、工作环境温度、工作环境润滑条件等因素。

(2)计算链条长度:链条长度的计算需要考虑传动间距、链轮中心距和链条垂直垂直高度等参数。

一般采用滚子链传动时,需要计算链条长度,并根据计算结果选取合适的链条。

(3)计算链条载荷:链条的载荷主要包括链条本身的重量、牵引力和弯曲应力等。

需要根据实际工作条件和所需传动功率来计算链条载荷,并根据计算结果选取合适的链条。

2.滚子链传动的尺寸选取(1)链条规格选取:根据传动功率、工作环境温度、工作环境润滑条件等因素,选取合适的链条规格。

常用的链条规格包括链节宽度、滚子直径、销直径等。

(2)链轮参数选取:链轮的参数选取主要包括齿数、齿距比和中心距等。

齿数是根据传动比例和滚子链的规格选取的,齿距比是指相邻两个齿的中心距与滚子链节宽度的比值。

3.滚子链传动的强度计算(1)链板强度计算:通过计算链板的主要应力来判断链板的强度。

链板的主要应力有拉应力、剪应力和挤压应力等。

(2)滚子轴强度计算:滚子轴的强度计算是为了保证滚子与链条咬合的可靠性和稳定性。

计算方法一般为根据滚子轴的直径和材料强度等来判断滚子轴的强度。

(3)链轮强度计算:链轮强度计算是为了保证链轮与滚子链咬合的可靠性和稳定性。

计算方法一般为根据链轮的齿数和齿宽、材料强度等来判断链轮的强度。

总结:滚子链传动的设计计算是保证传动可靠性和稳定性的关键。

通过选取合适的链条类型、计算链条长度和计算链条载荷等,并根据实际工作条件和功率要求选取合适的链条和链轮规格,同时进行强度计算,可以保证滚子链传动的正常工作。

滚子链传动的设计计算讲解

1.链节设计:

滚子链的链节主要由滚子销、滚子和内外板组成。

链节设计需要确定

滚子链的节距、滚动半径和链节的强度。

节距决定了滚子链的分度,通常

根据传动的需求来确定。

滚动半径是指滚子在链轮上滚动时的半径,决定

了链条的载荷分布情况。

链节的强度需要根据传动的功率、转速、扭矩等

参数进行计算,确保链节的强度满足要求。

2.齿轮设计:

滚子链传动通常搭配齿轮来实现传动,齿轮的设计计算需要考虑齿数、模数、齿宽、齿轮间距等参数。

齿数决定了齿轮的传动比,通常根据传动

的需求和速比来确定。

模数是指齿轮齿数与齿轮直径的比值,决定了齿轮

的尺寸大小。

齿宽需要根据传动的扭矩和功率来计算,确保齿轮的强度满

足要求。

齿轮间距是指相邻齿轮之间的距离,需要根据滚子链的节距和齿

轮的齿数来计算,确保链条和齿轮的匹配。

3.轴承选型:

滚子链传动中的轴承主要承受滚子链的转动载荷,因此轴承的选型需

要根据链条的转动速度、载荷和寿命要求进行计算。

常用的轴承类型包括

滚动轴承(如球轴承、圆锥滚子轴承)和滑动轴承。

轴承的选型需要确保

其承载能力、刚度和经济性满足要求。

以上是滚子链传动设计计算的基本讲解,其中涉及的计算内容较多,

涵盖了机械设计的多个方面。

在实际设计中,还需要考虑材料的选择、装

配方式和润滑等因素,以保证滚子链传动的可靠性和稳定性。

设计人员在

进行滚子链传动的设计计算时,应根据具体的传动要求和工作条件来进行合理的设计。

滚子链传动的设计第一,滚子链的选型。

滚子链一般由外链板、内链板、滚子销、滚子等组成。

在设计滚子链传动时,首先需要确定所需传动功率、传动速度、轮齿数、传动比等参数,然后根据这些参数选取适当的滚子链。

第二,滚子链传动的布置。

布置滚子链传动时需要考虑一些因素,如传动轴的位置、传动装置的尺寸和形状、传动轴的角度等。

这些因素对传动装置的布局和机械设备的整体结构有重要影响。

第三,滚子链传动的传动比计算。

传动比是滚子链传动的重要参数,它决定了传动装置的速度和扭矩输出。

传动比的计算一般通过滚子链轮的齿数比来实现,根据输入轮和输出轮的齿数可以计算出传动比,进而确定传动装置的性能。

第四,滚子链传动的轮齿几何参数。

轮齿几何参数直接关系到滚子链传动的传动效率和运动平稳性。

在设计滚子链传动时,需要合理选择轮齿的模数、齿数、齿廓等参数,保证传动装置的工作性能和寿命。

第五,滚子链传动的张紧装置的设计。

滚子链传动在工作过程中由于链条的弯曲和张紧不足会产生弹性变形和噪声等问题。

为了保证传动的正常工作,需要设计合理的张紧装置,保持链条的张力适当。

第六,滚子链传动的润滑与维护。

滚子链传动在工作过程中需要进行润滑和维护,以减少链条的磨损和摩擦,延长传动装置的使用寿命。

在设计过程中,需要考虑润滑方式、润滑剂性质等因素,确保传动装置的可靠运行。

综上所述,设计滚子链传动需要考虑多个重要因素,如滚子链的选型、传动装置的布置、传动比的计算、轮齿几何参数的确定、张紧装置的设计以及润滑与维护等方面。

只有综合考虑这些因素,设计出合理的滚子链传动装置,才能保证其工作性能和寿命。

第四节滚子链传动的设计计算链是标准件,因而链传动的设计计算主要是根据传动要求选择链的类型、决定链的型号、合理地选择参数、链轮设计、确定润滑方式等。

一、链运动的主要失效形式1.皎链磨损链节在进入和退出啮合时,相邻链节发生相对转动,因而在皎链的销轴与套筒间有相对转动动,引起磨损,使链的实际节距变长,啮合点沿链轮齿高方向外移。

当达到一定程度后,就会破坏链与链轮的正确啮合,导致跳齿或脱链,使传动失效。

链条磨损后节距变长的情况如图8-12a所示。

图中Dp为链节距的平均伸长量。

皎链磨损后实际上只是外链节节距伸长了2Dp,即P2=p+2Dp。

而内链节距是不变的,即p i = p。

如图8 T2b所示,可知链轮节圆直径的增量为Dd=Dp/sin(180 心由此可见,若Dp 一定(通常许用伸长率Dp/p< 3%),贝U Dd随链轮齿数z的增多而增大。

因此,为了保证链的使用寿命,不致过早产生跳齿或脱链,除应满足规定的润滑状态外,还有必要限制链轮的最大齿数。

图8-12链条磨损皎链磨损,过去是链传动的主要失效形式。

近年来,由于链和链轮的材料、热处理工艺、防护与润滑状况都有了很大的改进,链因皎链磨损而失效的形式已经退居次要地位。

只有那些不能保证所要求的润滑状态或防护装置不当的传动,磨损才会成为主要的失效原因。

a)b)由于链在运转过程中所受载荷不断改变,因而链是在变应力状态 下工作的。

经过一定循环次数后,链的元件将产生疲劳破坏。

滚 子链在中、低速时,链板首先疲劳断裂;高速时,由于套筒或滚 子啮合时所受冲击载荷急剧增加,因而套筒或滚子先于链板产生 冲击疲劳破坏。

在润滑充分和设计、安装正确的条件下,疲劳强 度是决定链传动承载能力的主要因素。

3.皎链胶合皎链在进入主动轮和离开从动轮时, 都要承受较大的载荷和产生相对转动, 当链轮转速超过一定数值时,销轴与套筒之间的承载油膜破裂,使金属表面直接接触并产生很大的摩擦,由摩擦产生的热量足以使销轴和套筒胶合。

滚子链传动的设计计算首先,我们需要明确设计滚子链传动的目标,即输入转速、输出转速、传动比和传动功率等参数。

这些参数将直接影响到滚子链传动的设计计算。

接下来,我们需要根据传动比和轴间距等参数来选择适当的滚子链规格。

滚子链的规格包括链节宽度、链板厚度、滚子直径等。

根据设计要求,我们可以选择合适的滚子链规格。

然后,我们需要计算滚子链传动的中心距。

中心距是滚子链传动的关键参数之一,决定了传动效率和工作寿命。

一般来说,中心距的选择应满足以下公式:C=2*a+(N1+N2)/2+(L1+L2)/2其中,C表示中心距,a表示两个轴心之间的距离,N1和N2表示输入和输出链节数量,L1和L2表示链节宽度。

接下来,我们需要计算滚子链传动的带载能力。

滚子链传动的带载能力取决于链条的强度和滚子的负荷分布。

一般来说,滚子链传动的带载能力可以根据以下公式计算:Pd=F*V*Kv*Kt其中,Pd表示滚子链传动的带载能力,F表示传动所需的最大拉力,V表示链条的平均线速度,Kv为速度系数,Kt为工作系数。

然后,我们需要计算滚子链传动的传动效率。

滚子链传动的传动效率主要取决于滚子的嵌入深度和润滑情况。

一般来说,传动效率可以根据以下公式计算:η = (1 - ea - eo) * 100%其中,η表示传动效率,ea表示链节弯曲弹性损失的传动损失,eo 表示滚子与链节摩擦的传动损失。

最后,我们还需要根据设计要求计算滚子链传动的寿命。

滚子链传动的寿命可以根据以下公式计算:L10 = (Cn * f1 * f2 * ... * fm) / P其中,L10表示滚子链传动的额定寿命,Cn表示额定动载荷,f1、f2、..、fm表示载荷系数,P表示滚子链传动的传动功率。

综上所述,滚子链传动的设计计算包括中心距的选择、带载能力的计算、传动效率的计算和寿命的计算。

只有全面考虑各种因素,才能设计出稳定可靠的滚子链传动。

滚子链传动的设计计算

滚子链传动的主要失效形式

链传动的主要失效形式有以下几种:

(1)链板疲劳破坏链在松边拉力和紧边拉力的反复作用下,经过一定的循环次数,链板会发生疲劳破坏。

正常润滑条件下,疲劳强度是限定链传动承载能力的主要因素。

(2)滚子套筒的冲击疲劳破坏链传动的啮入冲击首先由滚子和套筒承受。

在反复多次的冲击下,经过一定的循环次数,滚子、套筒会发生冲击疲劳破坏。

这种失效形式多发生于中、高速闭式链传动中。

(3)销轴与套筒的胶合润滑不当或速度过高时,销轴和套筒的工作表面会发生胶合。

胶合限定了链传动的极限转速。

(4)链条铰链磨损铰链磨损后链节变长,容易引起跳齿或脱链。

开式传动、环境条件恶劣或润滑密封不良时,极易引起铰链磨损,从而急剧降低链条的使用寿命。

(5)过载拉断这种拉断常发生于低速重载或严重过载的传动中。

2 滚子链传动的额定功率曲线

(1)极限传动功率曲线在一定使用寿命和润滑良好条件下,链传动的各种失效形式的极限传动功率曲线如图1所示。

曲线1是在正常润滑条件下,铰链磨损限定的极限功率;曲线2是链板疲劳强度限定的极限功率;曲线3是套筒、滚子冲击疲劳强度限定的极限功率;曲线4 是铰链胶合限定的极限功率。

图中阴影部分为实际使用的区域。

若润滑不良、工况环境恶劣时,磨损将很严重,其极限功率大幅度下降,如图中虚线所示。

(2)许用传动功率曲线为避免出现上述各种失效形式,图2给出了滚子链在特定试验条件下的许用功率曲线。

试验条件为:z1=19、链节数Lp=100、单排链水平布置、载荷平稳、工作环境正常、按推荐的润滑方式润滑、使用寿命15000h;链条因磨损而引起的相对伸长量Δp/p不超过3%。

当实际使用条件与试验条件不符时,需作适当修正,由此得链传动的计算功率应满足下列要求

式中P0--许用传递功率(kW),由图2查取;

P--名义传递功率(kW);

KA--工作情况系数,见表1。

KZ--小链轮齿数系数,见表2,当工作点落在图1某曲线顶点左侧时(属于链板疲劳),查表中,当工作点落在某曲线顶点右侧时(属于滚子、套筒冲击疲劳)查表中;

KL--链长系数,根据链节数,查表3;

Kp--多排链系数,查表4。

表1

表2

表3 修正系数KL

表4 多排链系数Kp

3 滚子链传动的设计步骤和传动参数选择

(1)传动比i 链的传动比一般≤8,在低速和外廓尺寸不受限制的地方允许到10。

如传动比过大,则链包在小链轮上的包角过小,啮合的齿数太少,这将加速轮齿的磨损,容易出现跳齿,破坏正常啮合。

通常包角最好不小于120。

,推荐传动比i=2~3.5。

(2)链轮齿数z1和z2首先应合理选择小链轮齿数z1 。

小链轮齿数不宜过少,过少时,传动不平稳、动载荷及链条磨损加剧,摩擦消耗功率增大,铰链的比压加大及链的工作拉力增大。

但是z1不能太大,因为z1大,z2更大,不仅增大传动尺寸,而且铰链磨损后容易引起脱链,将缩短链的使用寿命。

因为若链条的铰链发生磨损,将使链条节距变长、链轮节圆d'向齿顶移动。

节距增长量Δp与节圆外移量Δd`的关系

由此可知Δp一定时,齿数越多节圆外移量Δd`就越大,也越容易发生跳齿和脱链现象。

滚子链的小链轮齿数按下表推荐范围选择。

大链轮齿数z2按z2=iz1确定,一般应使z2≤120。

在选取链轮齿数时,应同时考虑到均匀磨损的问题。

由于链节数最好选用偶数,所以链轮齿数最好选质数或不能整除链节数的数。

(3)链速和链轮的极限转速链速的提高受到动载荷的限制,所以一般最好不超过12m/s。

链轮的最佳转速和极限转速可参看图2。

图中接近于最大许用传动功率时的转速为最佳转速,功率曲线右侧竖线为极限转速。

(4)链节距链节距愈大,链和链轮齿各部尺寸也愈大,链的拉曳能力也愈大,但传动的速度不均匀性、动载荷、噪声等都将增加。

因此设计时,在承载能力足够的条件下,应选取较小节距的单排链,高速重载时,可选用小节距的多排链。

(5)链的长度和中心距若链传动中心距过小,则小链轮上的包角也小,同时啮合的链轮齿数也减少;若中心距过大,则易使链条抖动。

一般可取中心距a=(30~50)p,最大中心矩amax≤80p 。

链的长度常用链节数Lp表示。

按带传动求带长的公式可导出

式中a--链传动的中心矩。

由此算出的链的节数,必须圆整为整数,且最好为偶数。

然后根据圆整后的链节数用下式计算实际中心矩:

为了便于安装链条和调节链的张紧程度,一般中心距设计成可以调节的。

若中心距不能调节而又没有张紧装置时,应将计算的中心距减小2~5mm。

这样可使链条有小的初垂度,以保持链传动的张紧。