非常齐全的塑料模具模架

- 格式:ppt

- 大小:2.61 MB

- 文档页数:31

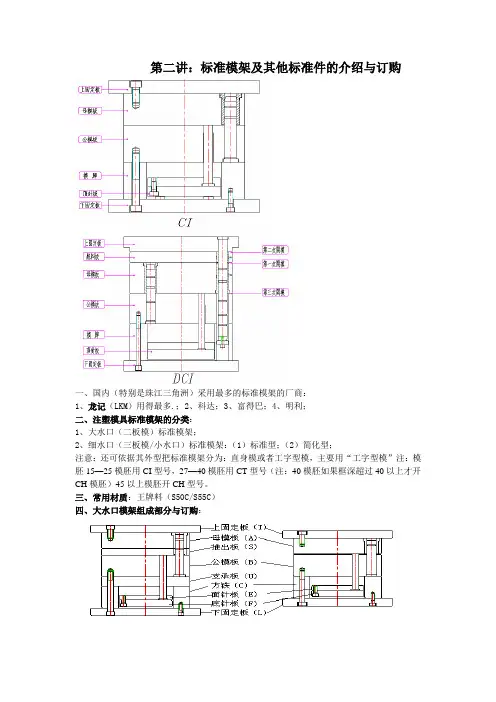

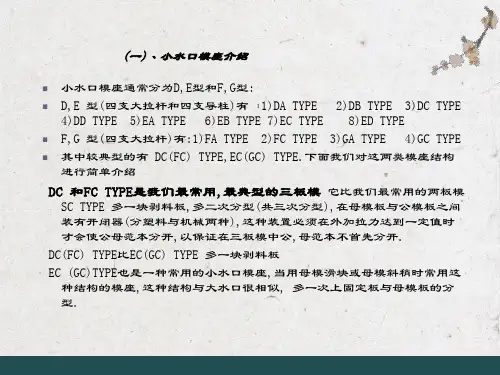

第二讲:标准模架及其他标准件的介绍与订购一、国内(特别是珠江三角洲)采用最多的标准模架的厂商:1、龙记(LKM)用得最多.;2、科达;3、富得巴;4、明利;二、注塑模具标准模架的分类:1、大水口(二板模)标准模架;2、细水口(三板模/小水口)标准模架:(1)标准型;(2)简化型;注意:还可依据其外型把标准模架分为:直身模或者工字型模,主要用“工字型模”注:模胚15—25模胚用CI型号,27—40模胚用CT型号(注:40模胚如果框深超过40以上才开CH模胚)45以上模胚开CH型号。

三、常用材质:王牌料(S50C/S55C)四、大水口模架组成部分与订购:1、模架型号中几个字母的区别如下:1)前面四个字母ABCD的区别:A:代表在后模板下方有一个托板U板,一般适合后模板开通框和后模仁做大镶件时。

B:代表在后模板下方有一个托板U板,而且在A和B之间有一个顶出板S板,一般适合后模板开通框和后模仁做大镶件时和透明塑件或薄壁深腔模时。

C:代表最简单最常用的一种,没有托板和顶出板,一般适合不是透明塑件或薄壁深腔模及后模不开通框。

D:代表在在A和B之间有一个顶出板S板,一般适合透明塑件或薄壁深腔模时。

2)后面三个字母IHT的区别:I:代表工字模。

(常用)H和T:代表都是直身模,H比T少一个板叫面板或上固定板(T板)2、订购大水口模架所需五大尺寸:模具总宽,总长,A\B\C三板的厚度另外:A和B板之间隔空1mm,有两个作用,一是有利于分模面的排气和不走毛边,靠基准角的一套导柱导套向模具的长度内侧偏移了2mm,是为了防止装模板时装反从而保护型芯不损伤。

例如:LKM CI 2530 A50 B60 C80五、细水口模架组成部分与订购:1、模架型号中几个字母的区别如下:1)前面两个字母的区别:D和E的区别,D代表是三板模,有水口板即R板;而E代表是二板半模没有水口板即R板。

2)中间四个字母ABCD的区别:A:代表在后模板下方有一个托板U板,一般适合后模板开通框和后模仁做大镶件时。

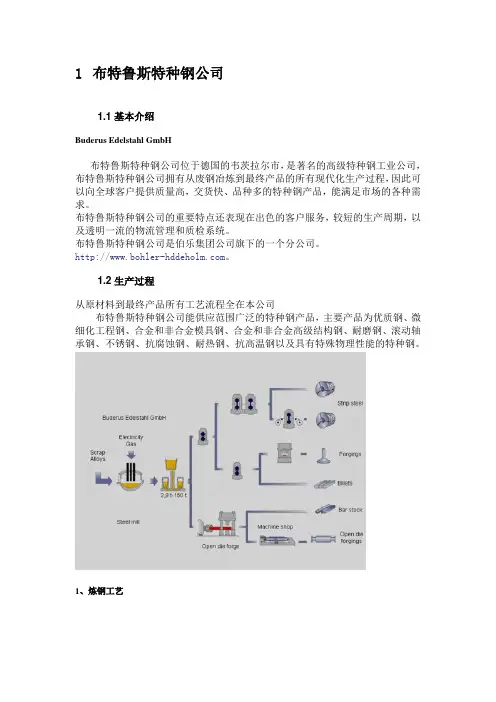

1布特鲁斯特种钢公司1.1 基本介绍Buderus Edelstahl GmbH布特鲁斯特种钢公司位于德国的韦茨拉尔市,是著名的高级特种钢工业公司,布特鲁斯特种钢公司拥有从废钢冶炼到最终产品的所有现代化生产过程,因此可以向全球客户提供质量高,交货快、品种多的特种钢产品,能满足市场的各种需求。

布特鲁斯特种钢公司的重要特点还表现在出色的客户服务,较短的生产周期,以及透明一流的物流管理和质检系统。

布特鲁斯特种钢公司是伯乐集团公司旗下的一个分公司。

1.2 生产过程从原材料到最终产品所有工艺流程全在本公司布特鲁斯特种钢公司能供应范围广泛的特种钢产品,主要产品为优质钢、微细化工程钢、合金和非合金模具钢、合金和非合金高级结构钢、耐磨钢、滚动轴承钢、不锈钢、抗腐蚀钢、耐热钢、抗高温钢以及具有特殊物理性能的特种钢。

1、炼钢工艺按照客户的技术要求,在100吨电弧炉(EAF)中将废钢和合金一起溶化,然后在坩埚炉和真空包(LF)中完成主要的冶金过程。

布特鲁斯特种钢公司的现代炼钢工艺通过以下各项措施保证了最高的产品质量:●可重现过去成功的生产过程使得化学组成控制在严格的范围内,有害杂质含量极低,●坩埚中精确的温度控制保证取得最佳脱氧、去硫、除气及完美浇铸工艺的效果,●通过氩气搅拌使熔体充分混合一致,●特殊的去氧和脱硫处理工艺提高了氧化物和硫化物的纯度,● 100%的真空处理保证了溶体的气体含量极低,●应用了特种冶炼工艺如真空氧气脱碳法(VOD)、真空碳脱氧法(VCD)以及在生产汽轮机轴时使用的冶炼超纯净钢的工艺,●采用底模浇铸法使钢锭形状与模具高度一致。

2、自由锻造锻压机/热处理/机械加工布特鲁斯特种钢公司有2台(55MN和20MN)由电脑控制的高冲程液压锻压机,可以锻造重达150吨的钢锭,锻件在自动控制的活底固定加热炉及回转式加热炉中加热。

程控火焰切割装置,退火炉以及垂直和水平调质炉是锻压机的辅助设备,调质过程可以在水、油或聚合物中进行。

常见模具的分类及结构模具的装配模具是制造工业产品的重要工具,它可以用于制造各种形状的产品。

常见的模具可以根据形状和结构进行分类。

下面将详细介绍常见模具的分类及结构,并对模具的装配进行说明。

一、按照形状分类1.凸模:凸模是具有凸起零件图形的模具,它通常用于制造圆柱形、多棱柱形等外凸的产品。

凸模主要由模座、凸轮、导向柱等部件组成。

2.凹模:凹模是具有凹入零件图形的模具,它通常用于制造槽形、孔形等内凹的产品。

凹模主要由模座、模腔、导向柱等部件组成。

3.成型模:成型模是用于塑料成型加工的模具,它主要用于制造各种塑料制品。

成型模可以分为注塑模、压延模、吹塑模等。

4.步模:步模是用于制造阶梯形、台阶形产品的模具。

步模主要由模座、模腔、导向柱等部件组成。

5.弹模:弹模是具有弹出零件的模具,它通常用于制造需要特殊处理的产品。

弹模主要由模座、弹簧、导向柱等部件组成。

二、按照结构分类1.简单模具:简单模具结构简单,由少量的模具部件组成,通常用于制造形状单一、要求不高的产品。

2.复杂模具:复杂模具结构复杂,由较多的模具部件组成,通常用于制造形状复杂、要求高精度的产品。

3.组合模具:组合模具由多个模具部件组合而成,可以根据不同产品的要求进行组合和调整。

组合模具可以用于制造多种形状的产品。

4.附加模具:附加模具是用于辅助模具操作和加工的附属工具,它主要包括模模切割刀、导向柱、模间距调节器等。

模具的装配是将各个模具部件按照一定顺序进行组合和安装,使其构成一个完整的模具系统。

模具的装配需要遵循以下几个步骤:1.准备工作:对于新的模具部件,需要进行清洗和润滑处理,以确保其表面干净平整,并且能够顺利运动。

2.分析设计图纸:根据模具的设计图纸,分析各个模具部件的规格、尺寸和相对位置,确定正确的装配顺序和方法。

3.定位安装:根据设计要求,将模座固定在加工设备的工作台上,并使用夹具或螺丝将模具部件正确的定位和固定。

4.组合装配:根据装配图纸或指导书,按照正确的顺序和方法,将各个模具部件进行组合和安装。

常见塑料模具简介模具是现代工业的紧要工艺装备,是很多工业产品生产中*的构成。

我国加入WTO以后,吸引外资本领的逐年加强,成为世界产品制造工厂地位愈加突出,各类工业品模具的进口越来越多。

模具的类型通常是依照加工对象和工艺的不同进行分类,从行业角度的区分来看重要有塑料模具、橡胶模具、金属冷冲模具、金属冷挤压模具和热挤压模具、金属拉拔模具、粉末冶金模具、金属压铸模具、金属精密铸造模具、玻璃模具、玻璃钢模具等等。

下面仅就进口zui为常见的塑料制品成型加工中所用不同类型的模具如何进行归类、介绍。

塑料zui常见的成型方法一般分为熔体成型和固相成型两大类:熔体成型是把塑料加热至熔点以上,使之处于熔融态进行成型加工的方式,属于此种成型方法的模塑工艺重要有注射成型、压塑(缩)成型、挤出成型等;固相成型是指塑料在熔融温度以下保持固态下的一类成型方法,如一些塑料包装容器生产的真空成型、压缩空气成型和吹塑成型等。

此外还有液态成型方式,如铸塑成型、搪塑和蘸浸成型法等。

依照上述成型方法的不同,可以划分出对应不同工艺要求的塑料加工模具类型,重要有注射成型模具、挤出成型模具、压塑成型模具、吹塑成型模具、吸塑成型模具、高发泡聚苯乙烯成型模具等。

塑料注射(塑)模具它重要是热塑性塑料件产品生产中应用zui为普遍的一种成型模具,塑料注射成型模具对应的加工设备是塑料注射成型机,塑料首先在注射机底加热料筒内受热熔融,然后在注射机的螺杆或柱塞推动下,经注射机喷嘴和模具的浇注系统进入模具型腔,塑料冷却硬化成型,脱模得到制品。

其结构通常由成型部件、浇注系统、导向部件、推出机构、调温系统、排气系统、支撑部件等构成。

制造材料通常采纳塑料模具钢模块,常用的材质重要为碳素结构钢、碳素工具钢、合金工具钢、高速钢等。

注射成型加工方式通常只适用于热塑性塑料品种的制品生产,用注射成型工艺生产的塑料制品非常广泛,从生活日用品到各类多而杂的机械、电器、交通工具零件等都是用注射模具成型的,它是塑料制品生产中应用zui广的一种加工方法。

本实用新型公开了一种可循环利用的精密模具模架,包括上固定架,所述上固定架的中部两侧安装有冲压杆安装板,所述上固定架的两侧中部均安装有手持把手,所述上固定架的底端中部安装有上模型槽,所述滑套的顶端安装有防脱堵头,所述滑套安装在缓冲杆的上方,所述缓冲杆的外侧安装有弹簧,所述缓冲杆的底端安装有底座,所述底座的顶端中部安装有电热炉,所述电热炉的上方安装有下固定架,所述下固定架的上方中部安装有下模型槽。

本实用新型的上固定架上安装有冲压杆安装板,通过冲压杆安装板方便使其与压铸机上的液压杆连接,且在上固定架的两侧中部安装有手持把手,通过其方便对装置进行携带。

1、一种可循环利用的精密模具模架,包括上固定架(10),其特征在于:所述上固定架(10)的中部两侧安装有冲压杆安装板(11),所述上固定架(10)的两侧中部均安装有手持把手(12),所述上固定架(10)的底端中部安装有上模型槽(13),所述上固定架(10)的两端安装有固定口(3),所述固定口(3)上安装有滑套(2),所述滑套(2)的顶端安装有防脱堵头(1),所述滑套(2)安装在缓冲杆(5)的上方,所述缓冲杆(5)的外侧安装有弹簧(4),所述缓冲杆(5)的底端安装有底座(8),所述底座(8)的顶端中部安装有电热炉(7),所述电热炉(7)的上方安装有下固定架(6),所述下固定架(6)的上方中部安装有下模型槽(9)。

2、根据权利要求1所述的一种可循环利用的精密模具模架,其特征在于:所述上模型槽(13)与下模型槽(9)正对安装,且上模型槽(13)与下模型槽(9)相互冲压镶嵌连接。

3、根据权利要求1所述的一种可循环利用的精密模具模架,其特征在于:所述冲压杆安装板(11)共设置有四个,且四个冲压杆安装板(11)均匀安装在上固定架(10)的中部两侧。

4、根据权利要求1所述的一种可循环利用的精密模具模架,其特征在于:所述缓冲杆(5)共设置有四个,且四个缓冲杆(5)安装在上固定架(10)和下固定架(6)之间两侧。

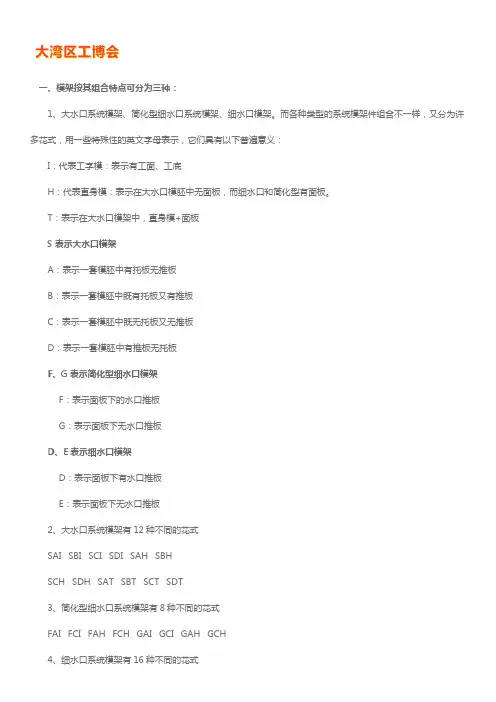

一、模架按其组合特点可分为三种:1、大水口系统模架、简化型细水口系统模架、细水口模架。

而各种类型的系统模架件组合不一样,又分为许多花式,用一些特殊性的英文字母表示,它们具有以下普遍意义:I:代表工字模:表示有工面、工底H:代表直身模:表示在大水口模胚中无面板,而细水口和简化型有面板。

T:表示在大水口模架中,直身模+面板S表示大水口模架A:表示一套模胚中有托板无推板B:表示一套模胚中既有托板又有推板C:表示一套模胚中既无托板又无推板D:表示一套模胚中有推板无托板F、G表示简化型细水口模架F:表示面板下的水口推板G:表示面板下无水口推板D、E表示细水口模架D:表示面板下有水口推板E:表示面板下无水口推板2、大水口系统模架有12种不同的花式SAI SBI SCI SDI SAH SBHSCH SDH SAT SBT SCT SDT3、简化型细水口系统模架有8种不同的花式FAI FCI FAH FCH GAI GCI GAH GCH4、细水口系统模架有16种不同的花式DAI DBI DCI DDI DAH DBH DCH DDHEAI EBI ECI EDI EAH EBH ECH EDH通用标准模架中最复杂的是DBI型,最简单的是SCH。

二、通用标准模架按尺寸型号分:大水口 1515-5070简化型 1515-5070细水口 2025-5070三、模胚组成的各板件及其作用1、面板:定模座板,用于把定模部分定装在注射机上。

2、水口推板:脱浇道板,注射完毕后用于脱浇。

3、A板:即定模板,主要是产品成形部分。

4、推板:属于动模部分,可以和B板一样用于放置型芯部分,也可以用于脱模(比较简单、小的塑胶产品)。

5、B板:即动模板,主要用于放置型芯,使产品成型的部分。

6、托板:主要起支撑B板的作用,减少B板在注射时变形。

7、方铁:在底板与B板或托板之间,撑出一定的空间,让针板有运动空间。

8、面针板:放置回针、顶针及其它。

模架概况学习随着模具工艺的分节细化,模具制作的部件的规模化。

模具与零部件的分别批量生产已经成熟。

那框架的是指哪部分?基本构造又是如何的?下面为大家整理一些:通常模具是由二类零件组成:一类是工艺零件,这类零件直接参与工艺过程的完成并和坯料有直接接触,包括有工作零件、定位零件、卸料与压料零件等;一类是结构零件,这类零件不直接参与完成工艺过程,也不和坯料有直接接触,只对模具完成工艺过程起保证作用,或对模具功能起完善作用,包括有导向零件、紧固零件、标准件及其它零件等。

应该指出,不是所有的冲模都必须具备上述六种零件,尤其是单工序模,但是工作零件和必要的固定零件等是不可缺少的。

模架就属于结构零件,它主要作用:定位,固定的作用,导正凸模、凹模的间隙。

模架除了提高精度外,装模也变的很方便,避免了因冲床精度引起的质量问题。

模架主要由四部分构成:上模座,下模座,导柱,导套。

1、模座。

属于标准件,根据生产需要选择合适的钢材,对其刚度,变形系数等物理性质有要求。

A。

模座形状分为圆形和矩形。

B。

带模柄的模座。

可根据冲床的情况,制造一种或几种规格的通用模柄,然后按零件情况制出凸、凹模。

对一般冲孔、落料、弯曲、简单的拉深、校形等,均可采用此种方法。

常用于批量小而品种多的冲压件生产。

2、导柱和导套。

是引导模具行程的导向元件。

结构图示例图模架主要类别有:中间导柱模架,四角导柱模架,对角导柱模架。

后侧导柱模架。

按座架形状分,一般模架都分为I型和H型,以配合不同的锁模方式的需要。

I型也称为工字型,H型也称为直身模。

目前全球模架生产企业四强:(哈斯科)德国模具,FUTABA (双叶)日本,(美国)D-M-E公司,(中国)LKM龙记什么是模架模架也叫模胚,或模座。

模具的基座,便于安装模具,起支撑,保护,连接模具的关键部件(模芯)的作用.因为模胚不参与成型,所以其形状没有不会随部品的改变而变化,只与部品的大小,结构有关,所以可以将模胚标准化,即模胚形式大体相似,只有大小,厚薄变化,标准化后加工起来非常方便,模胚厂可以先加工好各种大小不同规格的模胚零件(模板,导柱)等,再根据客户需要组成一套一套的模胚.著名的模胚标准有龙记,富特巴,HASCO等.标准模架加工设备主要是铣床,磨床,钻床。

标准模架尺寸标准模架尺寸是指在工业生产中常用的模架尺寸标准,它对于模具设计和生产具有重要的指导意义。

标准模架尺寸的确定,可以帮助企业规范生产流程,提高生产效率,降低生产成本,提高产品质量。

下面我们将介绍一些常见的标准模架尺寸及其应用。

首先,我们来介绍一下常见的标准模架尺寸。

在模具设计中,常用的标准模架尺寸包括A类、B类、C类、D类四种尺寸。

A类模架尺寸主要用于小型模具,其尺寸范围为200mm×200mm至400mm×400mm。

B类模架尺寸适用于中等尺寸的模具,尺寸范围为400mm×400mm至800mm×800mm。

C类模架尺寸适用于大型模具,尺寸范围为800mm×800mm至1600mm×1600mm。

D类模架尺寸适用于超大型模具,尺寸范围为1600mm×1600mm以上。

这些标准模架尺寸可以根据具体的模具设计要求进行选择和应用。

其次,我们来谈谈标准模架尺寸的应用。

在模具设计和生产中,选择合适的标准模架尺寸可以提高模具的稳定性和精度,减少加工工序,降低成本,提高生产效率。

同时,标准模架尺寸的应用也有利于模具的标准化和通用化,方便模具的更换和维护,提高生产的灵活性和适应性。

因此,合理应用标准模架尺寸对于模具设计和生产具有重要的意义。

最后,我们需要注意一些关于标准模架尺寸的问题。

在选择标准模架尺寸时,需要根据具体的模具设计要求和生产工艺进行合理的选择,避免盲目跟风或者一刀切的情况。

同时,需要注意标准模架尺寸的更新和改进,及时掌握最新的标准和技术,不断提高模具设计和生产水平。

另外,标准模架尺寸的应用也需要与模具材料、加工设备、生产工艺等方面进行综合考虑,确保模具的质量和性能。

总之,标准模架尺寸对于模具设计和生产具有重要的指导意义,合理选择和应用标准模架尺寸可以提高生产效率,降低生产成本,提高产品质量。

因此,我们需要认真学习和理解标准模架尺寸的相关知识,不断提高自身的设计和生产水平,为企业的发展做出更大的贡献。

附件●塑料模具模型、锻造模具模型、冲压模具模型注:所有杆件均为铜合金或铝合金●SMT设备用户选购投标方建议的耗材和附件单独报价。

整套设备方案技术要求:既适合工程训练又具有实际工程背景,贴片类型多,随机、长期使用的可靠性高。

方案中的每一台设备,既有机集成,整体性能优良,又能较为方便的独立操作和使用。

主要设备的技术要求:(一)贴片机总体要求:◆高精密度,灵活性强◆无接触式激光对中系统◆智能式送料器ID系统,提供快速设置◆适合多品种小批量生产◆可选高精度BGA及QFP IC的视觉对中系统◆内置精密摄像系统,可自动学习PCB基准点◆精密丝杆驱动系统◆点胶水系统◆视觉检测功能生产前及后检查◆线路板数据转移◆中文视窗操作平台主要参数应达到或优于以下数值:1、对中系统,适合各行业,能拾放所有SMD元件包括0201,SOIC,PLCC & QFP IC。

2、配合选件滴胶水或锡浆分发器,可简单快捷生产样板,小批量生产不用作模板,用MT-2型便可在QFP IC的焊盘上点焊膏,进行快速样板生产。

3、除标准的圆形基准点外,方形的PCB焊盘和环型穿孔焊盘也可作为基准点来识别.4、视觉对中系统,贴装高精密度0.5mm脚距之QFP IC 或 BGA.5、万用条装自动送料器,能同时传送多款不同大小元件。

UFTB-1: 5条 8mm料管UFTB-2: 10条 8mm料管UFTB-4: 20条 8mm料管5、CAD数据转换除可使用摄像头学习元件坐标或键盘直接输入外,还可选配WCAD PCB数据转换软件,直接由PCB的CAD数据转换为拾放坐标数据(二)八温区无铅回流焊。