IQC培训1—抽样检验标准

- 格式:ppt

- 大小:659.50 KB

- 文档页数:22

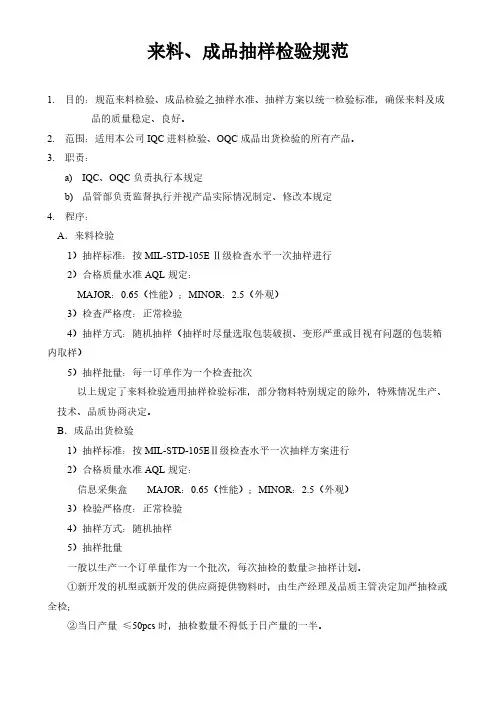

来料、成品抽样检验规范

1.目的:规范来料检验、成品检验之抽样水准、抽样方案以统一检验标准,确保来料及成

品的质量稳定、良好。

2.范围:适用本公司IQC进料检验、OQC成品出货检验的所有产品。

3.职责:

a)IQC、OQC负责执行本规定

b)品管部负责监督执行并视产品实际情况制定、修改本规定

4.程序:

A.来料检验

1)抽样标准:按MIL-STD-105E Ⅱ级检查水平一次抽样进行

2)合格质量水准AQL规定:

MAJOR:0.65(性能);MINOR:2.5(外观)

3)检查严格度:正常检验

4)抽样方式:随机抽样(抽样时尽量选取包装破损、变形严重或目视有问题的包装箱内取样)

5)抽样批量:每一订单作为一个检查批次

以上规定了来料检验通用抽样检验标准,部分物料特别规定的除外,特殊情况生产、技术、品质协商决定。

B.成品出货检验

1)抽样标准:按MIL-STD-105EⅡ级检查水平一次抽样方案进行

2)合格质量水准AQL规定:

信息采集盒MAJOR:0.65(性能);MINOR:2.5(外观)

3)检验严格度:正常检验

4)抽样方式:随机抽样

5)抽样批量

一般以生产一个订单量作为一个批次,每次抽检的数量≥抽样计划。

①新开发的机型或新开发的供应商提供物料时,由生产经理及品质主管决定加严抽检或全检;

②当日产量≤50pcs时,抽检数量不得低于日产量的一半。

附件二IQC检验流程。

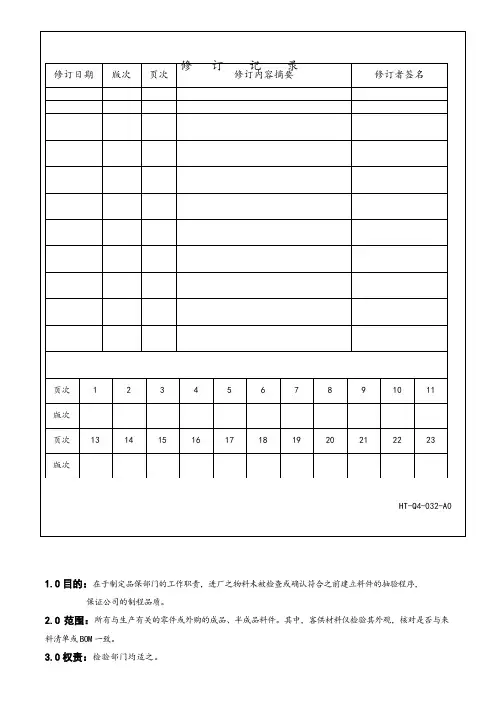

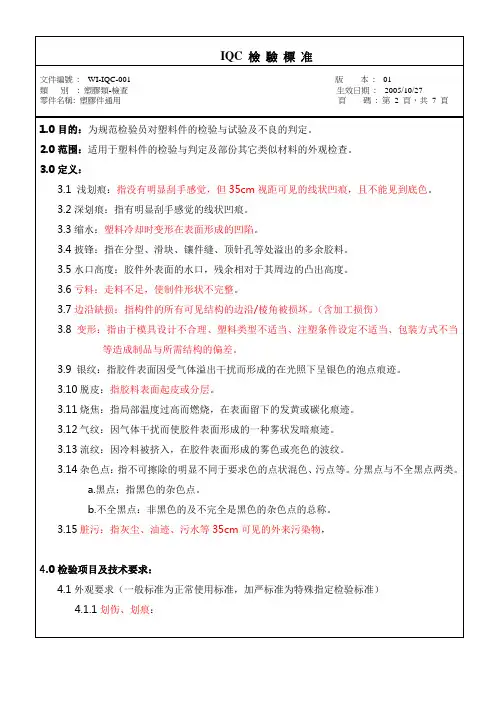

1.0目的:在于制定品保部门的工作职责,进厂之物料未被检查或确认符合之前建立料件的抽验程序,保证公司的制程品质。

2.0范围:所有与生产有关的零件或外购的成品、半成品料件。

其中,客供材料仅检验其外观,核对是否与来料清单或BOM一致。

3.0权责:检验部门均适之。

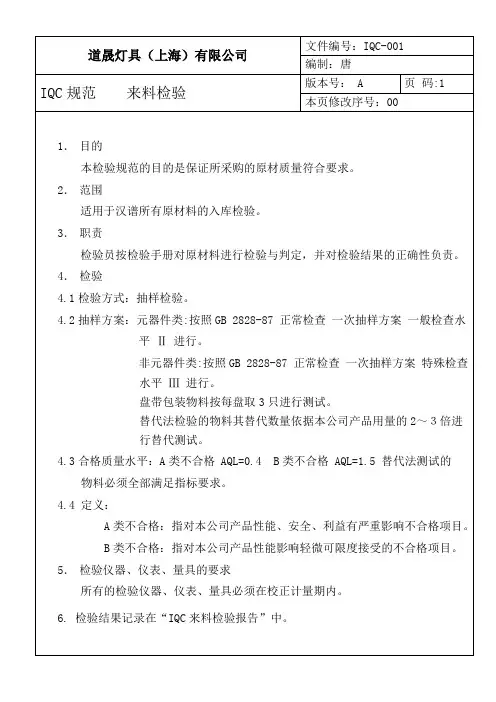

4.0作业内容:4.1抽样依据:1、MIL-STD-105E II 抽样标准 CR:0 MA:0.25 MI:0.42、如不良在未提示或品质有争议性时,以IPC标准进行检验。

4.2 检查程序:查规格——查材质——查外观——查电性功能——查精密度——品质记录4.3 材料分类:材料分类:机构元件、被动元件、主动元件、及生产耗材(包材)4.4各类元件包括内容:A.主动元件:TTL、CHIPS、二级体、电晶体等元件。

B.被动元件:电阻(R)、排阻(RP)、电感(L)、电池(BATTERY)。

C.机构元件:连接器(CONNECT)、排针(HEADER)、SLOT、LED、开关、脚座(SOCKET)、JACK、排线(CABLE)、散热片(HeattSink)、转接器接口(SCWTCH PUSH)。

D.生产耗材(包材):CARTON、珍珠棉、静电袋等。

4.5由于各类元件内容不同,检验标准及方法也有差别,因此作以下标准,以供参考。

4.5.1 BATTERY电池系列(1)抽样计划:依照个别指定抽样计划进行抽验,若无指定则依据105E-AQL表单次抽样计划之正常检验Ⅱ级水准进行抽样。

(2)判定规定:依下列各项检验项目之AQL允收水准判定。

(3)在库材料的追溯及异常处理:自购料储存在物料室一年以上的材料,物料员须通知IQC进行再次检验,有异常材料需要求物料室报废处理,并做好区分标示,不可用到生产中。

4.5.2晶体系列(1)抽样计划:依照个别指定之抽样计划进行抽验,若无指定则依据105E-AQL表单次抽样计划之正常检验Ⅱ级水准进行抽样。

(2)判定规定:依下列各项检验项目之AOL 允许水准判定之。

![IQC培训教材[1]](https://uimg.taocdn.com/bdc43ac8760bf78a6529647d27284b73f3423642.webp)

iqc检验标准

IQC检验标准是指对采购进来的原材料、部件或产品进行品质确认和查核的标准。

IQC检验是企业产品在生产前的第一个控制品质的关卡,它通过抽样的方式对品质进行检验,并最后做出判断该批产品是允收还是拒收。

IQC检验不仅影响到公司最终产品的品质,还影响到各种直接或间接成本。

在制造业中,对产品品质有直接影响的通常为设计、来料、制程、储运四大主项,一般来说设计占25%,来料占50%,制程占20%,储运1%到5%。

因此,IQC检验对公司产品质量占压倒性的地位,所以要把来料品质控制升到一个战略性地位来对待。

一.抽样检验方法标准的应用(一)基本概念1.抽样检验:抽样检验指从批量为N的一批产品中随机抽取其中的一部分单位产品组成样本,然后对样本中的所有单位产品按产品质量特性逐个进行检验,根据样本的检验结果判断产品批合格与否的过程。

2.单位产品:构成产品总体的基本单位。

3.样本大小:样本中所包含的单位产品数量,一般用n表示。

4.单位产品的质量表示方法:计数、计量5.不合格和不合格品(1)不合格:单位产品的质量特性偏离技术标准(规范)要求,即不符合规定的。

按单位产品质量特性的重要程度可分为A类不合格、B类不合格和C类不合格。

(2)不合格品:具有一个或一个以上不合格的单位产品。

按不合格的重轻程度可划分为A类不合格品、B类不合格品、C类不合格品。

6.检查批及批量(1)检查批:为实施抽样检查回汇集起来的单位产品,简称批。

(2)批量:批中所包含的单位产品数,即提交检查的一批产品中所包含单位产品的总数,以N表示。

(二)常用的计数抽样标准GB2828-87 逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB2829-87 周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)1.GB2828-87的应用(1)使用原则a.在生产稳定的条件下b.适用于连续批的检查,不适用于孤立批(2)基本思想a.由抽样次数为一次,二次,五次,检查严格度为正常,加严,放宽及特宽组成共12张抽样方案表(G B2828表3—表14)b.合格质量水平AQL:认为可接受的连续提交检查批的过程平均值.c.检查水平ILd.(N, n , c)N--批量n--样本c--合格判定数(3)检索方法a.由N及规定的IL确定出样本大小字码CLb.由规定的抽样方案类型,检查严格度确定所要采用的抽样方案表c.由N,IL,CL,AQL检索出相应的抽样方案d.同行原则(4)判定原则其中Re=Ac+1Ac:合格判定数Re:不合格判定数(5)示例例1N=1000 IL=I AQL=0.40查出正常检查一次抽样方案由表2查出CL=G,由G和AQL=0.40在表3中查出抽样方案为n=32, Ac=0, Re=1抽样方案为:32[0,1]例2 N=500 IL=Ⅱ AQL值:A类不合格=0.65 B类不合格=2.5,查出一次正常检查抽样方案由表2查CL=H由H和AQL=0.65 在表3中查出抽样方案n=80,Ac=1,Re=2由H和AQL=2.5 在表3中查出抽样方案n=50,Ac=3,Re=4则抽样方案为:A类:80[1, 2] B类:50[3, 4](7)确定检查水平一般应考虑多方面因素及方法(8)当n≥N时的规定例:N=100 IL=ⅡAQL=0.10 查出一次抽样方案(125,0,1)(9)批的处理a合格批应整批接受,但应除去样本中的不合格品;b不合格批原则上整批拒收;c合格批在库房中存放一定时间后应重新逐批检查,合格后方可交付。

QC 部培训教材 1IQC: 全称: INCOMING QUALITY CONTROL 中文含义:来料质量控制QA: 全称: QUALITY ASSURANCE 中文含义:质量保证QC: 全称: QUALITY CONTROL 中文含义:质量控制为达到质量要求所采取地作业技术和活动。

ISO 9000 是一项国际货标准,质量保证体系的模式。

ISO 9002 是ISO 9000组成成份之一,是生产、安装和售后服务的质量保证模式。

第一章工作职责组长一、总体要求1.制定日常工作计划。

2.协助主管合理安排检查员的日常检查工作。

3.监督及评估检查员的工作纪律,工作能力及工作态度,并提出任免建议。

二、检验前的职责全面了解所检验货品的特性及一般的工艺要求。

三、检验过程中的职责1.重点监督检查员的检验工作。

2.指导检查员运用正确的方法检验与测试货品。

3.跟踪不合格品的走向,并作妥善记录。

4.发现重大问题时,及时向主管及相关部门负责人反映。

5.巡查重点工位的加工质量,并及时向主管及相关部门负责人反映。

四、检验后的职责协助主管做好质量统计分析工作。

检查员一、服从主管/组长安排对货品进行检测。

二、在《工作指引》的指导下检验货品的安全性、功能、外观、包装等。

三、发现问题及时向组长/主管反映。

四、及时做好质量检测记录。

第三章抽样检验常识一、基本概念1.质量——能够满足客户要求的各种特性,包括功能/寿命/可靠性/安全性/经济/外观等。

2.检验——将产品的各种特性与规定的要求进行对比,检测是否符合要求的一种活动。

3.合格品——符合规定要求的货品。

4.不合格品——不符合规定要求的货品。

5.全检——全数检验,对每批产品中的每一样本一个不漏地检验其各种特性,合格品放行,不合格品选出。

6.抽检——抽样检验,从每批产品中抽出预定数量的样本,检验其各种特性,根据发现的不合格数量的多少,判断批量的否合格。

二、抽样检验1.根据检验的次数分为单次抽样检验,二次抽样检验,多次抽样检验。

IQC、FQC培训资料培训人:罗开春接受培训人员:IQC、FQC全体成员培训地点:会议室时间: 18:30—20:30共2小时培训大岗内容:1、IQC及FQC的定义及权责2、板料检验内容及标准3、钻孔板检验方法及标准4、外形首检、巡检方法及注意事项5、IQC来料异常处理方法及程序6、FQC普通板相关验收标准培训具体内容:一、定义及权责:1、IQC的中文意思是:来料质量控制权责:控制公司所有外购原材料和外协加工物料的质量,保证不满足公司品质标准的产品不进入公司仓库和生产线,确保生产使用的的产品都是合格品;对供应商所送货物料进行质量评估,如月报,季度评估;对供应商所送货物的异常进行反馈、跟踪,并协助供应商进行持续改善,以满足公司及客户品质要求。

2、FQC的中文意思是:最终品质检验权责:对所有待出货的产品进行100%的全方位检查及确认,保证所有出货的板子符合IPC及客户品质要求,减少客诉及降低退货,当然我们公司的FQC也充当了FQA的角色,所以所有工程测量及可靠性测试也是由FQC做了,故责任相当重大。

二、板料检验内容及标准(抽样标准:AQLⅡ级标准之0.65)检验前要确定如下:供应商是否是我司的合格供应商;是否有提供合格的SGS报告;板检验前应确定如下:是否是我司合格的供应商;钻孔板的型号及版本是否与LOT卡完全符合;来料数量是否与送货单一致;有无出货检验报告,报告上是否有注明不良板,不良板是否1、首检:A、务必做到首先有生产部自检确认并签名方可IQC最终确认。

B、首检前务必先核对生产板的型号,版本是否与LOT卡完全一致,否则退回生产部并做好首检不合格记录。

C、首检不同生产批量板的检验,务必是完全符合品质要求的前提下方可叛定ACC,如锣/V-CUT伤铜、尺寸超公差、要求上下到边的未到边、有毛刺等不良品质务必做不合格处理,做好首板不合格记录并要求重做首板。

D、首板不合格记录可用日报、周报、月报的形式反馈给生产部主管、经理,情况允可下可制定首板一次性合格率的具体要求,强制推动生产部改善。