汽车制造工艺学 题目:连杆加工工艺分析 系别:机械工程 班级:车辆0903 姓名:薄利杰 学号:20094152 老师:原老师 2012 年6 月8日

连杆加工工艺分析 内容摘要: 在现代的各个生产部门中所使用的机械,虽然是多种多样,其构造、用途和性能也个不相同,但各种不同的机械切用可能有相同的运动系统,即具有相同的机构。例如蒸汽机、内染机、火塞泵和曲轴冲床等不同机械,他们的主要组成都有曲柄滑块机构。连杆机构是由若干个杆状构件、销轴、滑块、导轨等组成。本文主要介绍连杆的功用与结构、连杆的工艺特点。 关键词: 一、连杆机构的结构和形式 1、构件的形式 连杆机构的构件大多制成杆状,但根据受力和结构等需要,并不一定都做成杆状,常见的形式为; (1)杆状,它的构造简单,加工方便,一般在杆长(运动)尺寸R胶大时采用。(2)盘状,有时它本身就是一个皮带轮或齿轮,在圆盘上距轴心R处装上销轴,以便和其他构件组成回转副,尺寸R为杆长。这种回转体的质量均匀分布,故盘状结构能比杆转的更适于较高的转速,常用做曲柄或摆杆。 (3)桁架和箱形梁,当构件较长或受力较大,采用整体式杆件不经济或制造困难是可采用这种结果形式。 (4)曲轴,结构简单,与它主成运动副的构件可做成整体式的,但由于悬臂,强度及杆度较差。当工作载荷和尺寸较大,或曲柄安置在转动轴的中间部分时,此形式在内燃机、压缩机等机械中经常采用,曲柄在中间轴劲处与连杆相连,连杆必须部分为连杆体和连杆盖,然后用螺栓将其拧紧。 2、运动副的形式 (1)回转副,可利用滑动轴承或滚动轴承组成回转副。滑动轴承的结构简单,但轴承间隙会影响构件的运动性质,当构件和运动副较多时,间隙引起的积累误差必增大。如采用滚动轴承作回转副,则磨檫损失小,运动副间隙小,启动灵敏,但专配复杂,两构件接头处的颈向尺寸较大,可用滚针轴承解决着一矛盾。 (2)移动副,组成移动副的两构件和各种导路的形式。带有调整板的T型导路:圆柱形导路:带有侧板棱柱形导路:V型导路:可调整的带有燕尾形的组合导路:滚珠的滚柱导路:带有滚柱的滚柱导路。 二、连杆的结构、材料与主要技术要求 连杆是较细长的变截面非圆形杆件,其杆身截面从大头到小头逐步变小,以适应在工作承受的急剧变化的动截荷。中等尺寸或大型连杆是由连杆体和连杆盖两部分组成,连杆体与连杆盖用螺栓和螺母与曲轴主轴劲装置在一起,而尺寸较小的连杆(如摩托车发动机用连杆)多数为整体结构。图1-1所示为柴油机的连杆零件图。 为了减少磨损和磨损后便于修理,在连杆小头孔中压入青铜衬套,大头孔中装有薄壁巴氏合金轴瓦。

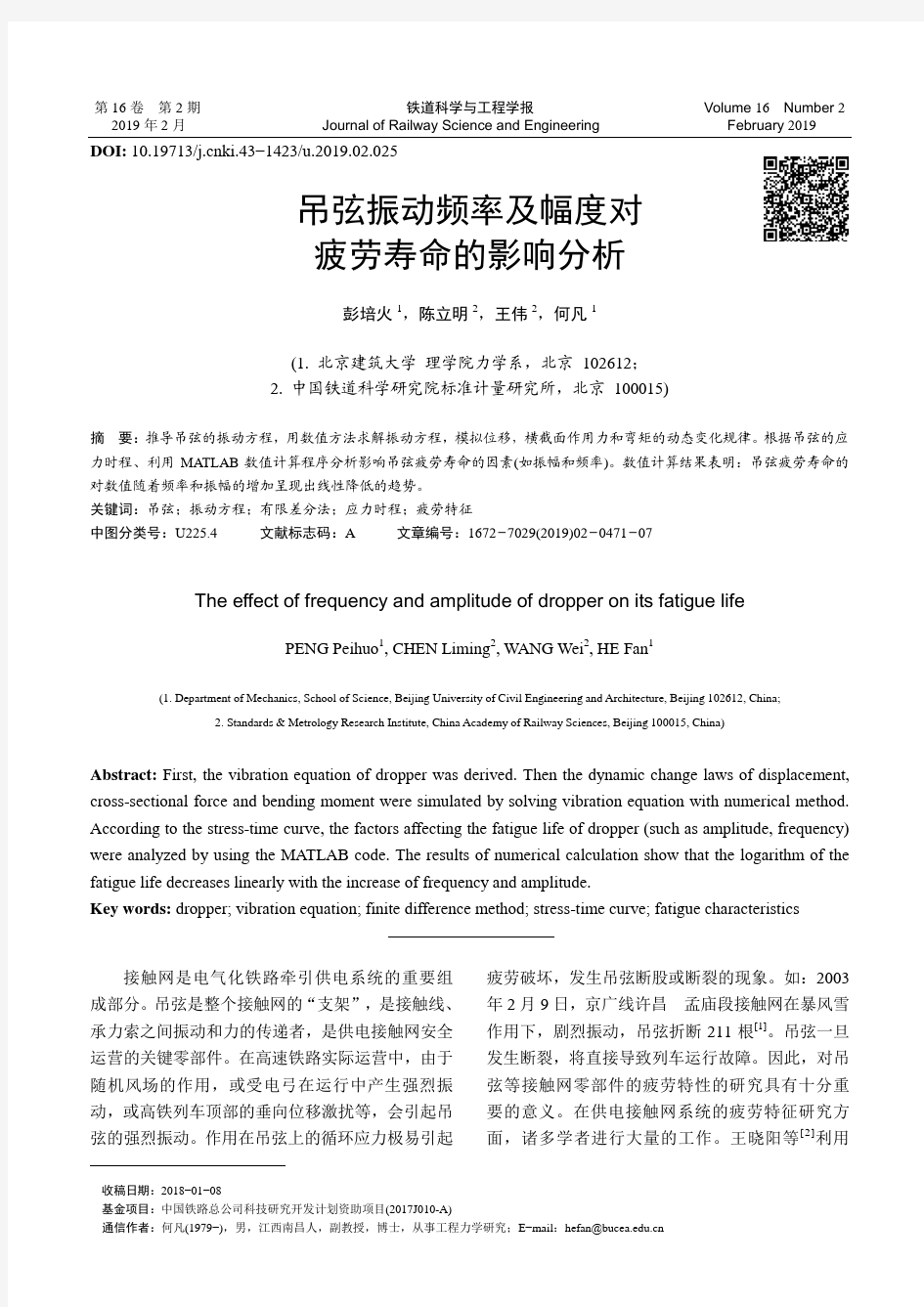

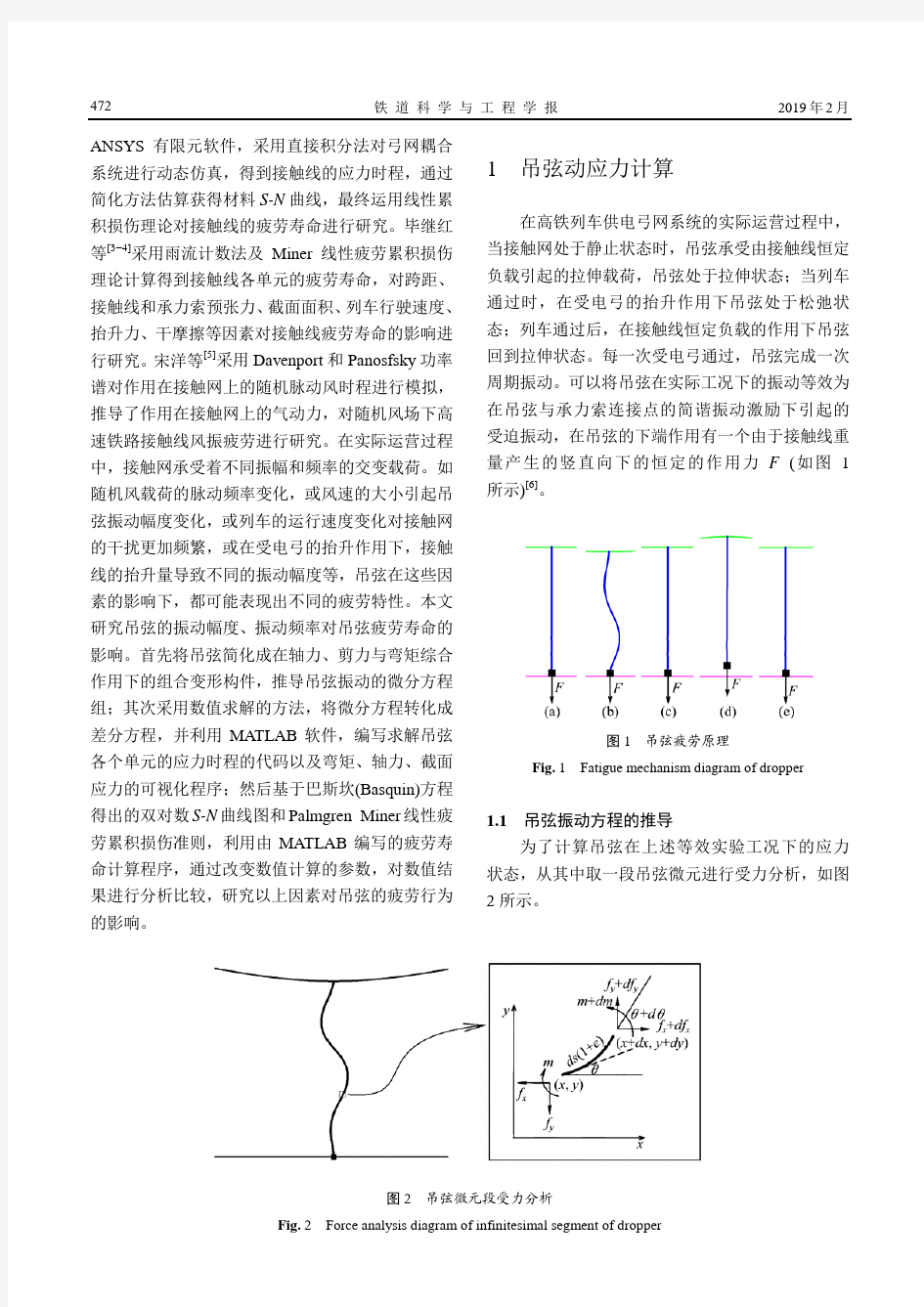

“弦振动实验”实验报告 一、实验目的 1、观察弦振动形成的驻波并用实验确定弦振动时共振频率与实验条件的关系。 2、学习用一元线形回归和对数作图法对数据进行处理。 3、学习检查和消除系统误差的方法。 二、实验原理 一根柔软的弦线两端被拉紧时,加以初始打击之后,弦不再受外加激励,将以一定频率进行自由振动,在弦上产生驻波,自由振动的频率称为固有频率。如果对弦外加连学的周期性激励,当外激励频率与弦的固有频率相近的时候,弦上将产生稳定的较大振幅的驻波,说明弦振动系统可以吸收频率相同的外部作用的能量而产生并维持自身的振动,外加激励强迫的振动称为受迫振动。当外激励频率等于固有频率时振幅最大将出现共振,最小的固有频率称为基频。实验还发现,当外激励频率为弦基频的2倍,3倍或者其他整数倍时,弦上将形成不同的驻波,如图1所示,这种能以一系列频率与外部周期激励发生共振的情形,在宏观体系(如机械、桥梁等)和微观体系(如原子、分子)中都存在。弦振动能形成简单而典型的驻波。 弦振动的物理本质是力学的弹性振动,即弦上各质元在弹性力的作用下,沿垂直于弦的方向发生震动,形成驻波。弦振动的驻波可以这样简化分析:看作是两列频率和振幅相同而传播方向相反的行波叠加而成。在弦上,由外激励所产生的振动以波的形式沿弦传播,经固

定点反射后相干叠加形成驻波。固定点处的合位移为零,反射波有半波损失,即其相位与入射波相位相差π,在此处形成波节,如图1中的O和L两个端点所示。距波节处入射波与反射波相位相同,此处合位移最大,即振幅最大,形成波腹。相邻的波节或者波腹之间为半波长。两端固定的弦能以其固有频率的整数倍振动。因此弦振动的波长应满足: 式中L为弦长,N为正整数。因波长与频率之积为波的传播速度v,故弦振动的频率为: 由经验知,弦振动的频率不仅与波长有关,还与弦上的张力T和弦的密度ρ有关,这些关系可以用实验的方法研究。用波动方程可最终推出弦振动公式为: 三、实验装置 本实验使用的XY弦音计是代替电子音叉的新仪器。它带有驱动和接收线圈装置,提供数种不同的弦,改变弦的张力,长度和粗细,调整驱动频率,使弦发生振动,用示波器显示驱动波形和传感器接收的波形,观察波动的弦在节点处的效应,进行定量实验以验证弦上波的振动。

疲劳寿命分析方法 摘要:本文简单介绍了在结构件疲劳寿命分析方法方面国内外的发展状况,重点讲解了结构件寿命疲劳分析方法中的名义应力法、局部应力应变法、应力应变场强度法四大方法的估算原理。 疲劳是一个既古老又年轻的研究分支,自Wohler将疲劳纳入科学研究的范畴至今,疲劳研究仍有方兴未艾之势,材料疲劳的真正机理与对其的科学描述尚未得到很好的解决。疲劳寿命分析方法是疲分研究的主要内容之一,从疲劳研究史可以看到疲劳寿命分析方法的研究伴随着整个历史。 金属疲劳的最初研究是一位德国矿业工程帅风W.A.J.A1bert在1829年前后完成的。他对用铁制作的矿山升降机链条进行了反复加载试验,以校验其可靠性。1843年,英国铁路工程师W.J.M.Rankine对疲劳断裂的不同特征有了认识,并注意到机器部件存在应力集中的危险性。1852年-1869年期间,Wohler对疲劳破坏进行了系统的研究。他发现由钢制作的车轴在循环载荷作用下,其强度人大低于它们的静载强度,提出利用S-N 曲线来描述疲劳行为的方法,并是提出了疲劳“耐久极限”这个概念。1874年,德国工程师H.Gerber开始研究疲劳设计方法,提出了考虑平均应力影响的疲劳寿命计算方法。Goodman讨论了类似的问题。1910年,O.H.Basquin提出了描述金属S-N曲线的经验规律,指出:应力对疲劳循环数的双对数图在很大的应力范围内表现为线性关系。Bairstow通过多级循环试验和测量滞后回线,给出了有关形变滞后的研究结果,并指出形变滞后与疲劳破坏的关系。1929年B.P.Haigh研究缺口敏感性。1937年H.Neuber指出缺口根部区域内的平均应力比峰值应力更能代表受载的严重程度。1945年M.A.Miner 在J.V.Palmgren工作的基础上提出疲劳线性累积损伤理论。L.F.Coffin和S.S.Manson各自独立提出了塑性应变幅和疲劳寿命之间的经验关系,即Coffin—Manson公式,随后形成了局部应力应变法。 中国在疲劳寿命的分析方面起步比较晚,但也取得了一些成果。浙江大学的彭禹,郝志勇针对运动机构部件多轴疲劳载荷历程提取以及在真实工作环境下的疲劳寿命等问题,以发动机曲轴部件为例,提出了一种以有限元方法,动力学仿真分析以及疲劳分

连杆分析报告 连杆是连接活塞和曲轴,并将活塞所受作用力传给曲轴,将活塞的往复运动转变为曲轴的旋转运动的机构。由连杆体、连杆大头盖、连杆小头衬套、连杆大头轴瓦和连杆螺栓(或螺钉)等组成。连杆组承受活塞销传来的气体作用力及其本身摆动和活塞组往复惯性力的作用,这些力的大小和方向都是周期性变化的。因此连杆受到压缩、拉伸等交变载荷作用。连杆必须有足够的疲劳强度和结构刚度。 1.工作情况 连杆受力状况: 在最大惯性力引起的拉伸力工况:连杆大、小头孔内作用的拉伸载荷PY = 187.66 KN;连杆长螺钉预紧PC =182.92 KN;连杆短螺钉预紧力Pd = 178.59 KN;来自轴瓦的过盈配合力。 连杆材料属性: 2.根据图纸建模

3.导入ANSYS有限元 将模型导入ANSYS中,如下

4.创建轴瓦和曲柄销活塞销 在孔中创建轴瓦和曲柄销活塞销,如图。(假设过盈量为0.001m)

5.划分网格 对该模型进行网格划分。由于结构复杂,采用四面体单元。同时由于结构大小存在差异,网格的大小也不相同,以保证网格数量少。划分网格后如下:

6.创建接触单元 把接触的面创建接触单元,对于所有存在螺栓的区域,均使用绑定约束。由于轴瓦和曲柄销之间存在油膜,将其摩擦系数设为0.1,其余皆为0.3。接触单元如下:

7.约束和加载 对于连杆螺栓要施加预紧力。约束曲轴销的两个面。并在活塞销上施加力。在曲柄销上施加约束,在活塞销上施加力。力的加载是一个比较复杂的问题,但在实际情况中,活塞销往往不易变形。因此耦合其对应节点的所有自由度,如下: 并在编号最小的节点施加载荷。最终模型如下:

弦振动的研究 一、实验目的 1、观察固定均匀弦振动共振干涉形成驻波时的波形,加深驻波的认识。 2、了解固定弦振动固有频率与弦线的线密ρ、弦长L和弦的张力Τ的关系, 并进行测量。 三、 波,沿X轴负方向传播的波为反射波,取它们振动位相始终相同的点作坐标原点“O”,且在X=0处,振动质点向上达最大位移时开始计时,则它们的波动方程

分别为: Y1=Acos2π(ft-x/ λ) Y2=Acos[2π (ft+x/λ)+ π] 式中A为简谐波的振幅,f为频率,λ为波长,X为弦线上质点的坐标位置。两波叠加后的合成波为驻波,其方程为: Y1+Y2=2Acos[2π(x/ λ)+π/2]Acos2πft ① 由此可见,入射波与反射波合成后,弦上各点都在以同一频率作简谐振动,它们的振幅为|2A cos[2π(x/ λ)+π/2] |,与时间无关t,只与质点的位置x有关。 由于波节处振幅为零,即:|cos[2π(x/ λ)+π/2] |=0 2π(x/ λ)+π/2=(2k+1) π/ 2 ( k=0. 2. 3. … ) 可得波节的位置为: x=kλ /2 ② 而相邻两波节之间的距离为: x k+1-x k =(k+1)λ/2-kλ / 2=λ / 2 ③ 又因为波腹处的质点振幅为最大,即|cos[2π(x/ λ)+π/2] | =1 2π(x/ λ)+π/2 =kπ( k=0. 1. 2. 3. ) 可得波腹的位置为: x=(2k-1)λ/4 ④ 这样相邻的波腹间的距离也是半个波长。因此,在驻波实验中,只要测得相邻两波节或相邻两波腹间的距离,就能确定该波的波长。 在本实验中,由于固定弦的两端是由劈尖支撑的,故两端点称为波节,所以,只有当弦线的两个固定端之间的距离(弦长)等于半波长的整数倍时,才能形成驻波,这就是均匀弦振动产生驻波的条件,其数学表达式为: L=nλ/ 2 ( n=1. 2. 3. … ) 由此可得沿弦线传播的横波波长为: λ=2L / n ⑤ 式中n为弦线上驻波的段数,即半波数。 根据波速、频率及波长的普遍关系式:V=λf,将⑤式代入可得弦线上横波的

爆破震动安全技术爆破震动安全允许震速

爆破振动强度计算 (1)V=K ·(Q 1/3/R)α 式中Q :一次起爆最大药量;kg V —控制的震动速度,cm/s K-爆破介质为普坚石,但保护的民房与爆破地岩石之间的有些软岩与土层相隔, R-装药中心至保护目标的距离 m 在不同距离上的的地面质点震动速度计算如表: 爆破震动速度表 爆破振动安全允许距离 3 11.Q V K R α??? ??= 式 中:K R —— 爆破振动安全允许距离,单位为米(M); Q —— 炸药量,齐发爆破为总药量,延时爆破为最大一段药量,单位为千克(kg); V —— 保护对象所在地质点振动安全允许速度,单位为厘米每秒(cm/s); K 、α —— 与爆破点至计算保护对象间的地形、地质条件有关

的系数和衰减指数, 为确保爆区周围人员和建筑物等的安全,必须将爆破震动效应控制在允许围之。目前通常采取如下技术措施来控制或减弱爆破地震效应 1)限制一次齐发爆破的最大用药量 确定合理的爆破规模及正确的爆破设计与施工,充分利用爆炸能的有用功,也就是根据爆破的目的要求和周围环境情况,按允许最震效应原则应用公式计算确定一次允许起爆的最大药量。如:一般砖房、非抗震的大型砌块建筑物最大安全允许震速为3.0cm/s,可计算出最大起爆药量为17kg。(K取250,a取1.8,R为30m)。 2)采用微差爆破技术 根据微差爆破原理,采用微差爆破技术可以使爆破地震波的能量在时空上分散,使主震相的相位错开,从而有效地降低爆破地震强度,一般可降低30%~50%。 3)预裂爆破或减震沟减震 在爆破区域与被保护物体之间,预先钻凿一排或二排密集减震孔、或采用预裂爆破形成一定宽度的预裂缝和预开挖减震沟槽等,均可收到明显的减震效果,一般可减弱地震强度30%~50%。为了提高减震效果,预裂孔、缝和沟应有一定的超深(20~30cm)或宽度(不小于1.0cm),而且切忌

大学物理《弦振动》实验报告(报告内容:目的、仪器装置、简单原理、数据记录及结果分析等) 一. 实验目的 1. 观察弦上形成的驻波 2. 学习用双踪示波器观察弦振动的波形 3. 验证弦振动的共振频率与弦长、张力、线密度及波腹数的关系 二. 实验仪器 XY弦音计、双踪示波器、水平尺 三实验原理 当弦上某一小段受到外力拨动时便向横向移动,这时弦上的张力将使这小段恢复到平衡位置,但是弦上每一小段由于都具有惯性,所以到达平衡位置时并不立即停止运动,而是继续向相反方向运动,然后由于弦的张力和惯性使这一小段又向原来的方向移动,这样循环下去,此小段便作横向振动,这振动又以一定的速度沿整条弦传播而形成横波。论和实验证明,波在弦上传播的速度可由下式表示: ρ 1 另外一方面,波的传播速度v 和波长λ及频率γ之间的关系是:

v= λ γ -- ② 将②代入①中得 γ =λ1 -- ③ρ 1 又有L=n* λ/2或λ =2*L/n 代入③得γ n=2L --- ④ρ 1 四实验内容和步骤 1. 研究γ和n 的关系 ①选择 5 根弦中的一根并将其有黄铜定位柱的一端置于张力杠杆的槽内,另一端固定在张力杠杆水平调节旋钮的螺钉上。 ②设置两个弦码间的距离为60.00cm ,置驱动线圈距离一个弦码大约5.00cm 的位置上,将接受线圈放在两弦码中间。将弦音计信号发生器和驱动线圈及示波器相连接,将接受线圈和示波器相连接。 ③将1kg 砝码悬挂于张力杠杆第一个槽内,调节张力杠杆水平调节旋钮是张力杠杆水平(张力杠杆水平是根据悬挂物的质量精确确定,弦的张力的必

要条件,如果在张力杠杆的第一个槽内挂质量为m的砝码,则弦的张力T=mg,这里g 是重力加速度;若砝码挂在第二个槽,则 T=2mg;若砝码挂在第三个槽,则T=3mg??. )④置示波器各个开关及旋钮于适当位置,由信号发生器的信号出发示波器,在示波器上同时显示接收器接受的信号及驱动信号两个波形,缓慢的增加驱动频率,边听弦音计的声音边观察示波器上探测信号幅度的增大,当接近共振时信号波形振幅突然增大,达到共振时示波器现实的波形是清晰稳定的振幅最大的正弦波,这时应看到弦的震动并听到弦振动引发的声音最大,若看不到弦的振动或者听不到声音,可以稍增大驱动的振幅(调节“输出调节”按钮)或改变接受线圈的位置再试,若波形失真,可稍减少驱动信号的振幅,测定记录n=1 时的共振频率,继续增大驱动信号频率,测定并记录n=2,3,4,5 时的共振频率,做γn 图线,导出γ和n 的关系。 2. 研究γ和T 的关系保持L=60.00cm,ρ 1 保持不变,将1kg 的砝码依次挂在第1、2、3、4、5 槽内,测出n=1 时的各共振频率。计算lg r 和lgT,以lg2 为纵轴,lgT 为横轴作图,由此导出r 和T 的关系。 3. 验证驻波公式 根据上述实验结果写出弦振动的共振频率γ与张力T、线密度ρ关系,验证驻波公式 1、弦长l1 、波腹数n 的 五数据记录及处理

弦振动的实验研究 弦是指一段又细又柔软的弹性长线,比如二胡、吉它等乐器上所用的弦。用薄片拨动或者用弓在张紧的弦上拉动就可以使整个弦的振动,再通过音箱的共鸣,就会发出悦耳的声音。对弦乐器性能的研究与改进,离不开对弦振动的研究,对弦振动研究的意义远不只限于此,在工程技术上也有着极其重要的意义。比如悬于两根高压电杆间的电力线、大跨度的桥梁等,在一定程度上也是一根“弦”,它们的振动所带来的后果可不象乐器上的弦的振动那样使我们们感到愉快。对于弦振动的研究,有助于我们理解这些特殊“弦”的振动特点、机制,从而对其加以控制。同时,弦的振动也提供了一个直观的振动与波的模型,对它的分析、研究是处理其它声与振动问题的基础。欧拉最早提出了弦振动的二阶方程,而后达朗贝尔等人通过对弦振动的研究开创了偏微分方程论。 本实验意在通过对一段两端固定弦振动的研究,了解弦振动的特点和规律。 预备问题 1. 复习DF4320示波器的使用。 2. 什么是驻波?它是如何形成的? 3. 什么是弦振动的模式?共振频率与哪些因素有关? 4. 张力对波速有何影响?试比较以基频和第一谐频共振时弦中的波速。 一、 实验目的: 1、了解驻波形成的条件,观察弦振动时形成的驻波; 2、学会测量弦线上横波传播速度的方法: 3、用作图法验证弦振动频率与弦长、频率与张力的关系。 二、实验原理 一根两端固定并张紧的弦,静止时处于水平平衡位置,当在弦的垂直方向被拉离平衡位置后,弦会有回到平衡位置的趋势,在这种趋势和弦的惯性作用下,弦将在平衡位置附近振动。令弦线长度方向为x 轴,弦被拉动的方向(与x 轴垂直的方向)为y 轴,如图1所示。若设弦的长度为L ,线密度为ρ,弦上的张力为T ,对一小段弦线微元dl 进行受力分析,运用牛顿第二定律定律,可得在y 方向的运动微分方程 ()2222t y dx dx x y T ??=??ρ (1) 若令ρ/2 T v =, 上式可写为 2222 21t y v x y ??=?? (2) x x+dx T T x y dl 图1

爆破震动安全技术爆破震动安全允许震速 序号保护对象类别 安全允许振速(cm/s) < 10 Hz 10 Hz~ 50 Hz 50 Hz~ 100 Hz 1 土窑洞、土坯房、毛石房屋 q 0.5~1.0 0.7~1.2 1.1~1.5 2 一般砖房、非抗震的大型砌 块建筑物q 2.0~2.5 2.3~2.8 2.7~ 3.0 3 钢筋混凝土结构房屋q 3.0~4.0 3.5~4.5 4.2~5.0 4 一般古建筑与古迹b0.1~0.3 0.2~0.4 0.3~0.5 5 水工隧道c7~15 6 矿山巷道x10~20 7 交通隧道c15~30 8 水电站及发电厂中心控制 室设备c 0.5 9 新浇大体积混凝土d: 龄期:初凝~3d 龄期:3d ~7d 龄期:7d ~28d 2.0 ~ 3.0 3.0~7.0 7.0~12 注1:表列频率为主振频率,系指最大振幅所对应波的频率。注2:频率范围可根据类似工程或现场实测波形选取。选取频率 时亦可参考下列数据:酮室爆破<20 Hz;深孔爆破10 H ~60 Hz;浅孔爆破40Hz~100 Hz 。 a 选取建筑物安全允许振速时,应综合考虑建筑物的重要性、建筑质量、新旧程度、自振频率、地基条件等因素。 b 省级以上(含省级)重点保护古建筑与古迹的安全允许振速,应经专家论证选取,并报相应文物管理部门批准。 c 选取隧道、巷道安全允许振速时,应综合考虑构筑物的重要性、围岩状况、断面大小、深埋大小、爆源方向、地震振动频率等因素。 d 非挡水新浇大体积混凝土的安全允许振速,可按本表给出的上

限值选取。 爆破振动强度计算 (1)V=K ·(Q 1/3/R)α 式中Q :一次起爆最大药量;kg V —控制的震动速度,cm/s K-爆破介质为普坚石,但保护的民房与爆破地岩石之间的有些软岩与土层相隔, R-装药中心至保护目标的距离 m 在不同距离上的的地面质点震动速度计算如表: 爆破震动速度表 爆破振动安全允许距离 3 11.Q V K R α??? ??= 式 中:K R —— 爆破振动安全允许距离,单位为米(M); Q —— 炸药量,齐发爆破为总药量,延时爆破为最大一段药量,单位为千克(kg); V —— 保护对象所在地质点振动安全允许速度,单位为厘米每秒(cm/s); K 、α —— 与爆破点至计算保护对象间的地形、地质条件有关的R(m) 30 50 100 200 300 V(cm/s) 1.76 0.70 0.20 0.06 0.03

一.本章的教学目的与要求 本章主要介绍材料的疲劳性能,要求学生掌握疲劳破坏的定义和特点,疲劳断口的宏观特征,金属以及非金属材料疲劳破坏的机理,各种疲劳抗力指标,例如疲劳强度,过载持久值,疲劳缺口敏感度,疲劳裂纹扩展速率以及裂纹扩展门槛值,影响材料疲劳强度的因素和热疲劳损伤的特征及其影响因素,目的是为疲劳强度设计和选用材料建立基本思路。 二.教学重点与难点 1. 疲劳破坏的一般规律(重点) 2.金属材料疲劳破坏机理(难点) 3. 疲劳抗力指标(重点) 4.影响材料及机件疲劳强度的因素(重点) 5热疲劳(难点) 三.主要外语词汇 疲劳强度:fatigue strength 断口:fracture 过载持久值:overload of lasting value 疲劳缺口敏感度:fatigue notch sensitivity 疲劳裂纹扩展速率:fatigue crack growth rate 裂纹扩展门槛值:threshold of crack propagation 热疲劳:thermal fatigue 四. 参考文献 1.张帆,周伟敏.材料性能学.上海:上海交通大学出版社,2009 2.束德林.金属力学性能.北京:机械工业出版社,1995 3.石德珂,金志浩等.材料力学性能.西安:西安交通大学出版社,1996 4.郑修麟.材料的力学性能.西安:西北工业大学出版社,1994 5.姜伟之,赵时熙等.工程材料力学性能.北京:北京航空航天大学出版社,1991 6.朱有利等.某型车辆扭力轴疲劳断裂失效分析[J]. 装甲兵工程学院学报,2010,24(5):78-81 五.授课内容

弦 振动的研究 一、实验目的 1、观察固定均匀弦振动共振干涉形成驻波时的波形,加深驻波的认识。 2、了解固定弦振动固有频率与弦线的线密ρ、弦长L 和弦的张力Τ的关系,并进行测量。 三、波。示。轴负方向传播的波为反射波,取它们振动位相始终相同的点作坐标原点 “O ”,且在X =0处,振动质点向上达最大位移时开始计时,则它们的波动方程分别为: Y 1=Acos2(ft -x/ ) Y 2=Acos[2 (ft +x/λ)+ ]式中A 为简谐波的振幅,f 为频率,为波长,X 为弦线上质点的坐标位置。两波叠加后的合成波为驻波,其方程为: Y 1 +Y 2=2Acos[2(x/ )+/2]Acos2ft ① 由此可见,入射波与反射波合成后,弦上各点都在以同一频率作简谐振动,它们的振幅为|2A cos[2(x/ )+/2] |,与时间无关t ,只与质点的位置x 有关。 由于波节处振幅为零,即:|cos[2(x/ )+/2] |=0

2(x/ )+/2=(2k+1) / 2 ( k=0. 2. 3. … ) 可得波节的位置为: x=k /2 ②而相邻两波节之间的距离为: x k+1-x k =(k+1)/2-k / 2= / 2 ③ 又因为波腹处的质点振幅为最大,即|cos[2(x/ )+/2] | =1 2(x/ )+/2 =k ( k=0. 1. 2. 3. ) 可得波腹的位置为: x=(2k-1)/4 ④ 这样相邻的波腹间的距离也是半个波长。因此,在驻波实验中,只要测得相邻两波节或相邻两波腹间的距离,就能确定该波的波长。 在本实验中,由于固定弦的两端是由劈尖支撑的,故两端点称为波节,所以,只有当弦线的两个固定端之间的距离(弦长)等于半波长的整数倍时,才能形成驻波,这就是均匀弦振动产生驻波的条件,其数学表达式为: L=n / 2 ( n=1. 2. 3. … ) 由此可得沿弦线传播的横波波长为: =2L / n ⑤ 式中n为弦线上驻波的段数,即半波数。 根据波速、频率及波长的普遍关系式:V=f,将⑤式代入可得弦线上横波的传播速度: V=2Lf/n ⑥ 另一方面,根据波动理论,弦线上横波的传播速度为: V=(T/ρ)1/2 ⑦ 式中T为弦线中的张力,ρ为弦线单位长度的质量,即线密度。 再由⑥⑦式可得 f =(T/ρ)1/2(n/2L) 得 T=ρ / (n/2Lf )2 即ρ=T (n/2Lf )2 ( n=1. 2. 3. … ) ⑧ 由⑧式可知,当给定T、ρ、L,频率f只有满足以上公式关系,且积储相应能量时才能在弦线上有驻波形成。 四、实验内容 1、测定弦线的线密度:用米尺测量弦线长度,用电子天平测量弦线质量,记录数据 2、测定11个砝码的质量,记录数据

细解Ansys疲劳寿命分析 2013-08-29 17:16 by:有限元来源:广州有道有限元 ANSYS Workbench 疲劳分析 本章将介绍疲劳模块拓展功能的使用: –使用者要先学习第4章线性静态结构分析. ?在这部分中将包括以下内容: –疲劳概述 –恒定振幅下的通用疲劳程序,比例载荷情况 –变振幅下的疲劳程序,比例载荷情况 –恒定振幅下的疲劳程序,非比例载荷情况 ?上述功能适用于ANSYS DesignSpacelicenses和附带疲劳模块的更高级的licenses. A. 疲劳概述 ?结构失效的一个常见原因是疲劳,其造成破坏与重复加载有关 ?疲劳通常分为两类: –高周疲劳是当载荷的循环(重复)次数高(如1e4 -1e9)的情况下产生的. 因此,应力通常比材料的极限强度低. 应力疲劳(Stress-based)用于高周疲劳. –低周疲劳是在循环次数相对较低时发生的。塑性变形常常伴随低周疲劳,其阐明了短疲劳寿命。一般认为应变疲劳(strain-based)应该用于低周疲劳计算. ?在设计仿真中, 疲劳模块拓展程序(Fatigue Module add-on)采用的是基于应力疲劳(stress-based)理论,它适用于高周疲劳. 接下来,我们将对基于应力疲劳理论的处理方法进行讨论. …恒定振幅载荷 ?在前面曾提到, 疲劳是由于重复加载引起: –当最大和最小的应力水平恒定时, 称为恒定振幅载荷. 我们将针对这种最简单的形式,首先进行讨论. –否则,则称为变化振幅或非恒定振幅载荷

…成比例载荷 ?载荷可以是比例载荷, 也可以非比例载荷:–比例载荷, 是指主应力的比例是恒定的,并且主应力的削减不随时间变化. 这实质意味着由于载荷的增加或反作用的造成的响应很容易得到计算.–相反, 非比例载荷没有隐含各应力之间相互的关系,典型情况包括:?在两个不同载荷工况间的交替变化?交变载荷叠加在静载荷上?非线性边界条件

基于实测载荷谱的白车身疲劳寿命计算 朱涛1 林晓斌2 1上海山外山机电工程科技有限公司 2英国恩科(nCode)国际有限公司上海代表处

基于实测载荷谱的白车身疲劳寿命计算 朱涛1 林晓斌2 1上海山外山机电工程科技有限公司 2英国恩科(nCode)国际有限公司上海代表处 摘要:汽车白车身疲劳分析由于缺乏真实载荷谱的输入而显得没有说服力,计算分析的结果往往与试车场或用户使用时发生的失效没有关联,这样导致了虚拟疲劳分析的强大作用无法发挥。本文通过六分力轮测试系统实测了某型乘用车在试车场的载荷谱数据,以此作为输入,并综合了多种CAE手段,包括有限元网格划分、有限元分析、多体动力学分析和疲劳分析,对该乘用车的白车身在实测载荷谱作用下的疲劳寿命分布进行了计算分析,获得了有价值的结果。同时给出了更符合真实工况的试验与虚拟相结合的白车身一体化疲劳分析流程。 关键词:白车身,虚拟疲劳分析,道路载荷谱,有限元网格划分,有限元分析,多 体动力学分析 1 前言 汽车结构疲劳的话题在当前各大整车制造企业越来越受到重视,几乎每种新开发的车型都需要考察其疲劳耐久性能。以前传统的方法,汽车企业对于新车型疲劳寿命的评估都是利用实车在各道路试车场进行路试[1],该方式虽然是最直接且最准确的,但测试时间却十分冗长且耗费人力与经费甚巨,即使发现了问题往往也很难去修改。近年来计算机软硬件的迅速发展,计算机辅助工程(CAE)分析技术在静态、碰撞、振动噪音等领域均有了相当不错的应用成果,但疲劳耐久性分析需要综合有限元应力分析和动力学载荷分析等专业技术,仍需花费非常大的计算量,且计算的准确性由于没有真实的道路载荷谱(RLD)作为计算输入而缺乏说服力。 本文针对上述问题,基于在国内汽车企业已经开始成熟运用的六分力轮测试技术实测获得的某乘用车在试车场的道路载荷谱数据[2],以此作为输入,驱动建立好的整车多刚体动力学仿真模型,获取作用在白车身各连接点上的载荷谱,同时对白车身进行有限元应力场分析。综合上述结果,调用相应的疲劳损伤模型对白车身的疲劳寿命进行了计算,从而建立起一套较为可行的更符合真实工况的车辆疲劳寿命分析技术流程。

弦振动中误差的研究 实验目的: (1)研究弦振动中砝码的重力与绳子拉力之间的关系,测量砝码重力在多大范围内是和绳子张力相等的; (2)研究弦振动中频率的改变对绳子张力和密度的影响,算出它们的误差。 实验原理: 如图(1)实验时在①和⑥间接上弦线(细铜丝),使弦线绕过定滑轮⑩结上砝码盘并接通正弦信号源。在磁场中,通有电流的弦线就会受到磁场力(称为安培力)的作用,若细铜丝上通有正弦交变电流时,则它在磁场中所受的与电流垂直的安培力,也随着正弦变化,移动两劈尖(铜块)即改变弦长,当固定弦长是半波长倍数时,弦线上便会形成驻波。移动磁钢的位置,使弦振动调整到最佳状态(弦振动面与磁场方向完全垂直),使弦线形成明显的驻波。此时我们认为磁 波。

到适合位置.弦线上的波就形成驻波。这时,弦线上的波被分成几段形成波节和波腹。驻波形成如图(2)所示。 设图中的两列波是沿X轴相向方向传播的振幅相等、频率相同振动方向一致的简谐波。向右传播的用细实线表示,向左传播的用细虚线表示,它们的合成 驻波用粗实线表示。由图可见, 这可从波 动方程推导出来。 下面用简谐波表达式对驻波进行定量描述。设沿X轴正方向传播的波为入射波,沿X轴负方向传播的波为反射波,取它们振动位相始终相同的点作坐标原点“O”,且在X=0处,振动质点向上达最大位移时开始计时,则它们的波动方程分别为: Y1=Acos2 (ft-x/ ) Y2=Acos[2 (ft+x/λ)+ ] 式中A为简谐波的振幅,f为频率, 为波长,X为弦线上质点的坐标位置。两波叠加后的合成波为驻波,其方程为: Y1+Y2=2Acos[2 (x/ )+ /2]Acos2 ft ……………①由此可见,入射波与反射波合成后,弦上各点都在以同一频率作简谐振动,它们的振幅为|2A cos[2 (x/ )+ /2] |,与时间无关t,只与质点的位置x 有关。 由于波节处振幅为零,即:|cos[2 (x/ )+ /2] |=0 2 (x/ )+ /2=(2k+1) / 2 ( k=0. 2. 3. …) 可得波节的位置为: x=k /2 ……………②

机械原理大作业一 课程名称:机械原理 设计题目:连杆机构运动分析

1 、题目 如图所示机构,一只机构各构件的尺寸为AB=100mm,BC=4.28AB,CE=4.86AB,BE=8.4AB,CD=2.14AB,AD=4.55AB,AF=7AB,DF=3.32AB,∠BCE=139?。构件1的角速度为ω1=10rad/s,试求构件2上点E的轨迹及构件5的角位移、角速度和角加速度,并对计算结果进行分析。 A B C D E F 1 2 3 4 5 2、机构结构分析 该机构由6个构件组成,4和5之间通过移动副连接,其他各构件之间通过转动副连接,主动件为杆1,杆2、3、4、5为从动件,2和3组成Ⅱ级RRR基本杆组,4和5组成Ⅱ级RPR基本杆组。 如图建立坐标系 A B C D E F 1 2 3 4 5 Y X 3、各基本杆组的运动分析数学模型 1) 位置分析

? ? ?+=+=i AB A B i AB A B l y y l x x ??sin cos 2) 速度和加速度分析 将上式对时间t 求导,可得速度方程: sin cos B AB B A i i B AB B A i i dx x x l dt dy y y l dt ?????==-??? ?==+?? 将上式对时间t 求导,可得加速度方程: 222 2 22 cos sin cos cos B AB AB B A i i i i B AB AB B A i i i i d x x x l l dt d y y y l l dt ???????? ?==--????==-+?? RRR Ⅱ级杆组的运动分析 如下图所示 当已知RRR 杆组中两杆长L BC 、L CD 和两外副B 、D 的位置和运动时,求内副C 的位置、两杆的角位置、角运动以及E 点的运动。 C X Y 1) 位置方程 cos cos sin sin BC CD C B i D j BC CD C B i D j x x l x l y y l y l ????=+=+??? =+=+?? 由移项消去j ?后可求得i ?: 002arctan i ?=? ? 式中, ()()00222022BC D B BC D B BC BD CD BD A l x x B l y y C l l l l ?=-?=-???=+-?? =??

车身疲劳分析规范编号:LP-RD-RF-0020 文件密级:机密 车身疲劳分析规范 V1.0 编制: 日期: 编制日期审核/会签日期批准日期

车身疲劳分析规范 修订页 编制/修订原因说明:首次编制 原章节号现章节号修订内容说明备注 编制/修订部门/人 参加评审部门/人 修订记录: 版本号提出部门/人修订人审核人批准人实施日期备注

目录 1 简介 (2) 1.1 分析背景和目的 (2) 1.2 软硬件需求 (2) 1.3 分析数据参数需求 (2) 2 模型前处理 (2) 2.1 模型处理 (2) 2.2 约束及加载方式 (3) 3 有限元分析步骤 (3) 3.1 Nastran 静力分析模块 (3) 3.2 NCODE DesignLife 疲劳分析模块 (4) 4 分析结果后处理 (10) 5 结果评价 (11)

车身疲劳分析规范 1 简介 1.1 分析背景和目的 车身在路试过程中及售后反馈中80%以上的开裂问题为疲劳破坏,车身的疲劳性能是车身质量的重要体现,有必要对车身进行疲劳分析。目前比较通用的疲劳分析方法是准静态法。 1.2 软硬件需求 软件 前处理HyperMesh – Nastran模块 求解器Nastran Solution 101,nCode DesignLife 后处理HyperView 硬件 前、后处理:HP或DELL工作站; 求解:HP服务器、HP或DELL工作站。 1.3 分析数据参数需求 所需模型为简化的TB模型,(白车身及各质量点配重) 2 模型前处理 2.1 模型处理 1)导入简化的TB模型,详细建模细则参考《CAE分析共用模型建模指南》,所有搭载在白车身上的零件均需配重; 2)将各接附点重新编号,编号细则参考《整车疲劳分析连接点编号规范》; 图2.1 简化的TB模型

论文题目来源: 国家自然科学基金项目 编号: 四川省自然科学研究项目 编号: 校级自然科学研究项目 编号:

弦振动实验的研究 学生:王彬 指导老师:吴英 摘要:弦振动实验存在着诸多困难,弦的张力会因弦的振动发生变化,弦的线密度会发生微小变化,当波腹数增多时现象不明显,低频信号器共振频率读取不准确等。本研究通过文献综述、理论研究、比较研究等方法,针对上述原因,利用实验室的装置验证弦振动理论采集相应数据并进行结果处理,通过在体验实验过程和数据处理方面的困难,对本实验装置提出切合实际的改进方法,以克服主观和客观方面的困难,使实验现象更加明显。 关键字:弦振动;共振;波腹;张力;线密度

The Research of String Vibration Experiment Undergraduate:Wang Bin Supervisor:Wu Ying Abstract:String vibration experiment is an important experiment of college physics. The experiment is also a deep exploration and application of string vibration knowledge. There are many difficulties in the experiment. For example, string tension will change because of the vibration of the string. And the linear density of the string will inevitably have subtle change. Besides, we can not get precise data of the resonance frequency of low frequency signal generator when the increase of the wave loop is not obvious. As for the above reasons, this research, with the following methods, such as literature review, theoretical research and comparative approach and so on, uses the equipments in the lab to prove the theory of string vibration and collects relevant data and then deal with the data. After knowing the difficulties in the experiment and in dealing with the data, I will propose some practical methods to improve and reform the experiment equipments so that we can overcome subjective and objective difficulties and so that the experimental phenomenon can become more obvious. Key words:string vibration; resonance frequency; wave loop; string tension; linear density.

Science and Technology & Innovation ┃科技与创新 ?17? 文章编号:2095-6835(2015)06-0017-02 车辆疲劳耐久性分析及其优化技术研究 赵成刚1,屈 凡2 (1.中国汽车技术研究中心汽车工程研究院,天津 300300; 2.天津一汽夏利汽车股份有限公司产品开发中心,天津 300300) 摘 要:车辆在人们的生活、生产中占据的地位日益重要,其在运行过程中会受到各种因素的影响,进而降低了其使用效率和服务年限,因此,必须做好车辆零部件的维护管理工作。就车辆运行的实际情况看,大部分关键零部件的失效都是因疲劳使用而导致的,疲劳耐久性是衡量车辆产品性能的主要指标之一,在很大程度上代表了车辆的安全性、经济性和可靠性现状。对车辆的耐久性进行了分析,并提出了相应的优化措施。 关键词:疲劳耐久性;优化措施;循环荷载;EIFS 分布 中图分类号:U467 文献标识码:A DOI :10.15913/https://www.doczj.com/doc/7c14621849.html,ki.kjycx.2015.06.017 现代车辆的结构逐渐向高速化和载重化的方向发展,为了保证车辆运行的安全性和稳定性,就要对车辆结构和各零部件有更为严格的要求。疲劳耐久性是衡量车辆零部件和结构性能的主要指标之一,可直接反映车辆的运行状态。但就车辆疲劳耐久性研究的现状来看,还存在一定的不足。因此,为了提高对车辆疲劳耐久性研究的效果,需要对现存的不足进行分析,并选择有效的优化措施,争取不断提高车辆的运行效率。 1 车辆耐久性疲劳分析 耐久性即产品在规定使用和维修的条件下,达到极限状态前完成规定功能的能力,从本质上看,即产品在达到服务年限前,可维持正常状态的时间。对于车辆而言,经常会将汽车或零部件可以行驶一定里程而不发生故障作为衡量车辆耐久性的重要指标。但在车辆长时间运行的过程中,各零部件和构件会受到循环荷载的影响,造成结构部分发生永久性结构变化,并在多次循环后形成裂纹或断裂,这种情况称为耐久性疲劳。一旦车辆结构或零部件出现耐久性疲劳,则直接影响车辆运行的稳定性和安全性。对于车辆的耐久性疲劳而言,其产生的主要原因是循环荷载作用,与疲劳损坏还有一定的距离,且一旦发生疲劳断裂,则会导致车辆结构产生宏观塑性变形。 2 车辆耐久性分析方法 2.1 分析对象 车辆耐久性分析的对象为疲劳寿命与强度有重要联系的重要零部件,并基于结构损伤度和可靠度进行详细分析,最终判断其使用寿命。在对车辆进行耐久性分析时,可将整个车辆机械结构或一部分作为研究对象,比如圆角、紧固孔和焊接件等,尤其是应力水平高且应力水平集中的部位。 2.2 材料参数 材料参数的分析对象包括断裂韧性、EIFS 分布和表面粗糙系数等。在研究时,基本上以概率断裂力学为基础,并通过试验的手段得到相应数据。其中,对于普通材料而言,可直接在相应的数据库中搜寻相应的参数信息,比如尺寸系数、断裂韧性和表面粗糙度系数等。 2.3 使用期断裂纹扩展控制曲线 对于给定应力区,随着时间t 的变化,对细节描述的当量缺陷尺寸也会发生变化,且车辆的应力区不同,裂纹的扩展率也不同。在对车辆耐久性进行分析时,为了提高预测裂纹超越数概率的可靠性,可以结合使用期裂纹扩展控制曲线与EIFS 分布,导出EIFS 控制曲线所用的裂纹扩展方式形式一致,则使用期裂纹扩展率为: d a /dN =Q i a . (1) 式(1)中:a 为裂纹长度;N 为应力循环次数;Q i a 为使用期裂纹扩展率。 控制曲线为: y Ti (t )=a r exp (-Q i t ). (2) 式(2)中:y Ti 为当量初始缺陷尺寸;a r 为试验常数;Q i 为裂纹扩展参数。 2.4 裂纹超越数 给定应力区i 裂纹超越数即在指定时间t 内该应力区i 结构细节群中裂纹尺寸超过a r 的细节数量,用N (i ,t )表示,并作为一个离散型随机变量,且会随着时间t 的变化而变化。假设应力区每个细节相对小裂纹尺寸扩展相互独立,则每个细节在 时间t 时,裂纹尺寸可达到a r 的概率为p (i ,t ) 。如果确定应力区i 中所含细节数为N i ,则在时间t 时的裂纹尺寸超过a r 的细节数为N ’(i ,t ),服从参数为N i 与p (i ,t )二项式分布,则平均裂纹超越数为: N ’(i ,t )=N i p (i ,t ). (3) 式(3)中:N ’(i ,t )为时间t 内裂纹尺寸超过a r 的细节数;N i p (i ,t )为平均裂纹超越数。 标准差为: σN (i ,t )={N i p (i ,t ) [1-p (i ,t )]}1/2. (4) 在对车辆耐久性进行分析时,则其结构指定细节群会包含多个应力区,可用L (t )表示结构细节群中裂纹尺寸超过a r 的细节数量,且会随着时间t 的变化而变化。如果每个应力区的细节数N 都比较大时,N (i ,t )所对应的二项式分布依据中心极限定理趋近于数学期望N ’(i ,t )和方差σN 2(i ,t )正态分布,则近似有N (i ,t )~N [N ’(i ,t ),σN 2(i ,t )],则细节群裂纹超越数为: ∑==m i t i N t L 1) ,()(. (5) 式(5)中:L (t )为正态变量。 则细节群平均裂纹超越L t ()和标准差σL (i )表示为: 1m i t N t ==∑,). (6) 12 2 1 []m i i i t σσ==∑L N ()(,). (7) 3 基于CAE 技术的车辆疲劳耐久性分析 3.1 建立多体动力学模型 建立多体动力学模型时,应利用整车和零部件参数建立总成系统,以完成运动学个动力学虚拟实验,主要包括汽车操纵的稳定性、安全性和平顺性等性能的精确模拟和计算。整个ADAMS/CAR 建模过程为自下而上,逐次完成各个模板的建立,再由相应的模板生成子系统,最终由每个子系统组装成整个车的模型。其中,子系统是以模板为基础建立的,由多个零件组合而成,主要包括设计参数、模板文件和引用属性文件等多方面的说明。整车建模需要对部分零部件进行简化处理,比如将车身看作为刚体,利用车身质心位置处的质量点建模。 (下转第20页)