框式液压机

- 格式:ppt

- 大小:232.00 KB

- 文档页数:7

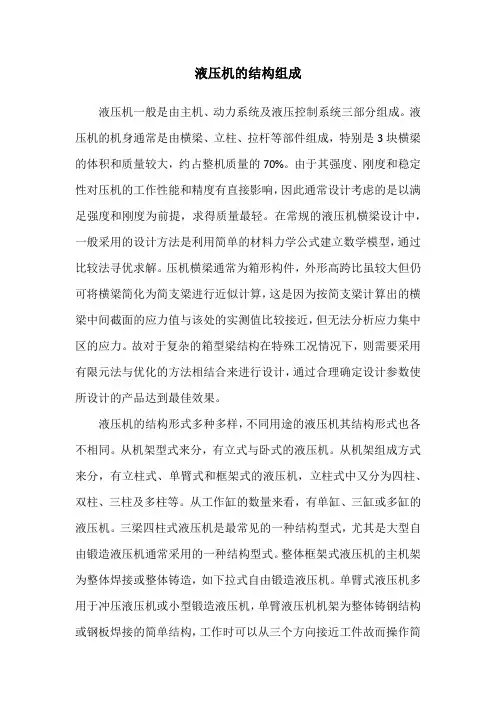

液压机的结构组成液压机一般是由主机、动力系统及液压控制系统三部分组成。

液压机的机身通常是由横梁、立柱、拉杆等部件组成,特别是3块横梁的体积和质量较大,约占整机质量的70%。

由于其强度、刚度和稳定性对压机的工作性能和精度有直接影响,因此通常设计考虑的是以满足强度和刚度为前提,求得质量最轻。

在常规的液压机横梁设计中,一般采用的设计方法是利用简单的材料力学公式建立数学模型,通过比较法寻优求解。

压机横梁通常为箱形构件,外形高跨比虽较大但仍可将横梁简化为简支梁进行近似计算,这是因为按简支梁计算出的横梁中间截面的应力值与该处的实测值比较接近,但无法分析应力集中区的应力。

故对于复杂的箱型梁结构在特殊工况情况下,则需要采用有限元法与优化的方法相结合来进行设计,通过合理确定设计参数使所设计的产品达到最佳效果。

液压机的结构形式多种多样,不同用途的液压机其结构形式也各不相同。

从机架型式来分,有立式与卧式的液压机。

从机架组成方式来分,有立柱式、单臂式和框架式的液压机,立柱式中又分为四柱、双柱、三柱及多柱等。

从工作缸的数量来看,有单缸、三缸或多缸的液压机。

三梁四柱式液压机是最常见的一种结构型式,尤其是大型自由锻造液压机通常采用的一种结构型式。

整体框架式液压机的主机架为整体焊接或整体铸造,如下拉式自由锻造液压机。

单臂式液压机多用于冲压液压机或小型锻造液压机,单臂液压机机架为整体铸钢结构或钢板焊接的简单结构,工作时可以从三个方向接近工件故而操作简单方便。

但整个机架刚性较差,为了保证机架有足够的强度和刚度有时机架做的比较笨重。

对于大型模锻液压机,其大吨位使得本体结构设计变得复杂,受制造、安装和运输等条件的限制,本体往往采用分体组合结构。

我国自行设计制造的300MN模锻水压机采用的是三梁多柱组合结构。

对于大型多向模锻液压机,其大吨位和对压机刚度的更高要求使得本体结构设计变得更加复杂。

用钢带缠绕方式制成的预应力液压机机架,具有结构轻巧、尺寸小、抗疲劳性能好及造价低廉等特点。

液压机内部结构及组成

一、液压机内部的典型结构是梁柱组合式,即由横梁和四个立柱组成封闭框架。

二、液压机根据用途不同,可分为金属成型液压机、一般用途液压机、专用液压机。

三、液压机的组成主要由以下部分:

1.动力装置:提供压力液体。

2.执行装置:根据工艺要求的压力速度和行程等进行工作。

3.控制装置:调控系统压力、流量和方向。

4.压力容器:存储和输出压力流体。

5.辅助装置:包括工作台、工作液、夹具等。

此外,液压机还需定期检查和保养,如对油箱进行清洗,更换密封件和滤芯,定期更换液压油等。

1000吨框架液压机技术方案1、液压机名称、数量1000kN框架液压机2、机器用途、工作条件1000吨框架液压机,主要用于汽车车轮的合成压装工艺,还可进行金属薄板的拉伸、弯曲、翻边、成型等工艺。

机器使用条件:─工作环境温度: 0~45℃─冷却水供水压力: 0.3~0.6MPa─冷却水工作温度:≤25℃─动力电源:三相四线制380V─电压波动范围 380V±10%─液压机功率~78kW─液压系统使用介质:抗磨液压油YB-N463、主要技术参数─公称力 1000kN─回程力1060kN─液体最大工作压力 25MPa─工作台有效尺寸左右 2400mm前后 1400mm─滑块有效尺寸左右 2400mm前后 1400mm─最大开口高度 1000mm─滑块行程 350mm─滑块速度空下 150mm/s工作 8~ 220mm/s回程 150mm/s─工作台距地面高 800mm4、机器组成4.1 机身机架、滑块、垫板等。

4.2 油缸主缸。

4.3 换模装置机内浮动换模轨道、机外换模支架。

4.4 动力站油箱、阀块、泵组、油液油冷过滤系统、液位计、压力表等。

4.5充液系统充液箱、充液阀等4.6 管路系统管路、管架等。

4.7 润滑系统稀油润滑站、润滑油管等。

4.8 平台护栏梯子、平台、围板等。

4.9 电气系统电气箱、操作按钮站、电线电缆等。

4.10 随机附件地脚螺栓、调整垫铁等。

4.11 专用工具吊环、编程器等。

4.12 易损件油缸和液压系统、管路系统所用密封件一套。

4.13 技术文件使用说明书、合格证、装箱单、油泵使用说明书、阀块外形图等,使用说明书中包括易损件图、液压原理图、外形图、易损部件结构图、基础图、电气原理图、电气互连图、梯形图等。

以上所列设备组成保证机器能够正常顺利的安装使用和维护,也是本机器对用户的供货内容。

5、机器结构形式和功能5.1 液压机由主机、液压传动系统、润滑系统和电气控制系统组成。

/ /液压机工作原理及整体构造Hydraulic machine classification, working principle, performance parameters模压成型主要用于热固性塑料的成型。

对于热塑性塑料,由于需要预先制取坯料,需要交替地加热再冷却,故生产周期长,生产效率低,能耗大,而且不能压制外形复杂和尺寸较为精确的制品,因此一般趋向于采用更经济的注射成型。

Compression molding is mainly used for the molding of thermosetting plastics. For thermoplastics, due to the need of prepared blank, needs to be alternately heated and cooled, so the production cycle is long, low production efficiency, high energy consumption, and can not be pressed product of complex shape and size accurately, so the general trend in the use of more economical injection type.模压生产的主要设备是液压机,液压机在压制过程中的作用是通过模具对塑料施加压力、开启模具和顶出制品。

The main equipment for molding production is the hydraulic machine, hydraulic machine in the pressing process is through the mould for plastic pressure, die opening and ejection products.模压用的压制成塑机(简称压机),为液压式压机,其压制能力以公称吨数表示,一般有40t ﹑63t﹑1OOt﹑160t﹑200t﹑250t﹑400t﹑500t等系列规格压机。

630T框架式液压机技术说明630吨框架式液压机主要技术参数630吨液压机主要技术性能机器主要用途和工作条件:1. 机器的主要用途:本液压机为框架式高性能、高精度单动薄板冲压液压机,公称力为6300KN,主要用于各类金属薄板的拉伸、弯曲、翻边、成型等工艺。

本机配有超负荷保险装置,确保生产的安全和平稳。

要求机床结构设计合理,有足够的静态、动态刚度,并采用先进技术,保证系统具有良好的动态品质。

2. 机器工作条件:2.1设备工作区域温度:0~40℃2.2供电电压为:380V三相四线制,电压波动范围:380V±10%,50HZ。

2.3液压系统使用介质:YB—N46#抗磨液压油。

一、主机该产品主要由机身、各种油缸、动力液压系统(下置式)、电气控制系统、安全系统及其他辅助部件组成。

主机主要由机身、滑块、工作台、顶出缸等组成;动力系统由高压油泵、充液阀、溢流阀、流量阀、油箱等组成,为压机提供可控制的液压动力源。

电气控制系统由电气控制柜、电气操纵箱、PLC、报警系统等组成。

1.1机身本机机身采用整体框架式结构。

机床的机身和滑块由钢板焊接的结构件组成;支柱内侧布置了4条可调直角八面导轨作为滑块的导向。

主要结构件采用钢板焊接结构,焊后经时效处理以彻底消除焊接应力;焊缝经打磨无焊渣和流疤现象;再经抛丸处理。

1.1.2滑块滑块置于机身中间,其上平面与主油缸、侧油缸联接。

滑块采用4条四角八面导轨作为滑块的导向,导轨导板采用铜基合金材料,导向面积大、间隙小,抗偏载能力强,耐磨性能好,使用寿命长以及更换方便;调整精度高、刚性好,精度调整后保持性好。

滑块下平面设有T型槽(其尺寸和位置根据用户的工艺要求而定)。

1.1.3滑块锁紧装置该装置需要时可将滑块锁定于上死点位置,确保在检修和更换模具时操作安全。

锁紧缸到位由行程开关发讯。

1.1.4其它在机器上横梁上置有检修安全平台,该平台由上踏板、护栏、护板和带防护梯子组成,便于检修工人安全地对液压系统进行维护、检修。

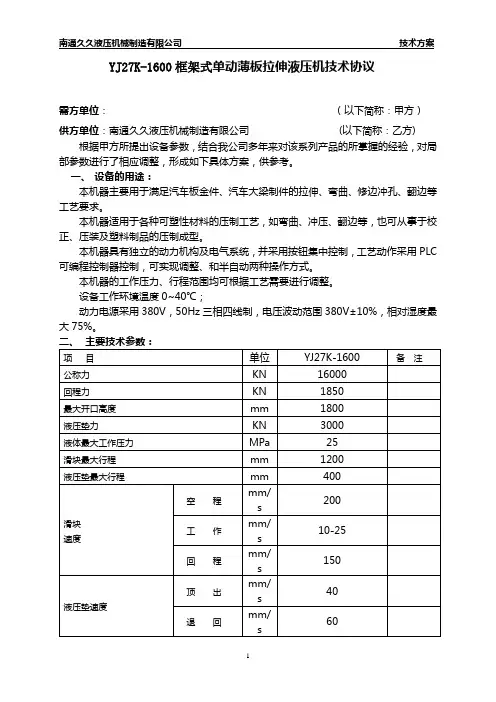

YJ27K-1600框架式单动薄板拉伸液压机技术协议需方单位:(以下简称:甲方)供方单位:南通久久液压机械制造有限公司 (以下简称:乙方) 根据甲方所提出设备参数,结合我公司多年来对该系列产品的所掌握的经验,对局部参数进行了相应调整,形成如下具体方案,供参考。

一、设备的用途:本机器主要用于满足汽车板金件、汽车大梁制件的拉伸、弯曲、修边冲孔、翻边等工艺要求。

本机器适用于各种可塑性材料的压制工艺,如弯曲、冲压、翻边等,也可从事于校正、压装及塑料制品的压制成型。

本机器具有独立的动力机构及电气系统,并采用按钮集中控制,工艺动作采用PLC 可编程控制器控制,可实现调整、和半自动两种操作方式。

本机器的工作压力、行程范围均可根据工艺需要进行调整。

设备工作环境温度0~40℃;动力电源采用380V,50Hz三相四线制,电压波动范围380V±10%,相对湿度最大75%。

三、主机结构形式及要求:液压机主机由机身、滑块、移动工作台、主缸、液压垫、移动工作台缓冲装置、提升夹紧油缸、行程限位、上极限安全锁紧装置等组成。

3.1机身:机身采用分体框架式结构,确保刚性,四根拉杆采用液压超压予紧,滑块采用斜楔式四角八面导轨,调整精度高,刚性好,调整后不易发生精度跑偏现象,滑块导轨摩擦副采用铜基合金材料,耐磨性能良好,使用寿命长。

主要构件外观平整,无肉眼看见的明显凹凸现象,焊缝需要打磨平整,无焊渣和流疤现象。

3.1.1上梁、底梁上梁、底梁由Q235-A优质钢板焊接而成,焊后进行消除应力的时效处理,确保设备自身结构和精度稳定性。

上梁上加工有主缸安装孔。

底梁内部安装液压垫及移动工作台提升夹紧缸。

3.1.2立柱立柱由Q235-A钢板焊接而成,焊后进行消除应力的时效处理。

立柱上安装有可调的导向块。

3.1.3拉杆拉杆材料为45#钢。

3.1.4锁母锁母材料为45#钢锻件,与拉杆螺纹相配,锁紧机身。

3.2滑块滑块为钢板焊接结构,钢板为Q235-A钢板,焊接后时效处理,滑块上平面与主缸活塞杆连接,滑块下平面加工有“T”型槽,“T”型槽布置按甲方提供的布置图制作。

框架式液压机安全操作及保养规程随着工业技术的发展,液压机已成为重要的工业设备之一。

框架式液压机作为一种重要的设备,其安全操作和保养显得尤为重要。

为了确保操作和使用的安全,下面将介绍框架式液压机的安全操作和保养规程。

一、前期准备1. 质量检查在操作框架式液压机之前,应先进行质量检查。

在过去的使用过程中,如果发现机器出现了突然停机或故障,就要立即检查并处理问题,保证机器运行状态正常。

2. 周期维护每隔一段时间,都应加强对液压机的检查和维护,确保设备平稳和安全运行。

在维护中,更换油和清洁机器是很重要的操作。

特别是液压系统,应在机器停止运转的情况下,进行换油,同时定期检查液压管路和密封件的损坏情况,保证液压系统处于良好的运行状态。

二、安全操作1. 操作前的检查在开机之前,需要进行以下的自检操作:•检查液压油的压力是否正常。

•液压油的温度是否适宜。

•活塞杆和油缸轴向的偏差是否在正确范围内。

•设备是否有外部损坏。

2. 引导操作液压机不宜在操作时用力过猛,而要逐渐增加力量,以避免设备的过载现象,从而保证设备的正常操作。

当液压机发现过载时,应及时调整。

3. 安全操作规范操作过程中,必须保持清醒、稳定,防止因操作失误导致事故的发生。

以下是一些安全操作规范:•操作前应了解机器和液压系统的基础知识。

•不可随意更换或拆卸机器关键部件,否则将导致故障的发生。

•机器操作时,应有专人负责,禁止有人靠近操作区域。

•液压机不得超载使用。

•发现问题,应及时关闭机器并进行修理。

三、机器保养1. 机器的保洁框架式液压机应保持清洁干燥。

机器的保洁,可以减少机器故障的发生,保证机器的使用寿命和运行状况。

2. 液压油的保养液压系统中使用的液压油,是液压系统正常运行的关键因素。

需要特别注意的是,液压油,应及时更换,以保持其良好的状态。

在更换液压油时,需要用空气冲洗清洁并排除管道上残留的液压油。

3. 密封件的保养液压系统中的密封件,在液压机工作期间,起到了非常关键的作用。

液压机的分类

液压机的分类

(液压机)按结构形式现重要分为:四柱式、单柱式(C型)、卧式、立式框架等。

液压机的液压传动系统由动力机构、掌控机构、执行机构、辅

佑襄助机构和工作介质构成液压机。

a 动力机构通常采纳油泵作为动力机构,一般为积式油泵。

为

了充足执行机构运动速度的要求,选用一个油泵或多个油泵。

低压(油压小于 2.5MP)用齿轮泵;中压(油压小于 6.3MP)用叶片泵;高压(油压小于32.0MP)用柱塞泵。

液压机的工作原理油泵把液

压油输送到集成插装阀块,通过各个单向阀和溢流阀把液压油调配

到油缸的上腔或者下腔,在高压油的作用下,使油缸进行运动.液压

机是利用液体来传递压力的设备。

液体在密闭的容器中传递压力时

是遵从帕斯卡定律。

各种可塑性材料的压力加工和成形,如不锈钢

板钢板的挤压、弯曲、拉伸及金属零件的冷压成形,同时亦可用于

粉末制品、砂轮、胶木、树脂热固性制品的压制。

四柱液压机简单、应用。

外观采纳八角形状。

掌控电器箱采纳玻璃门、PLC电脑掌控

或一般电器两种,具有工作牢靠,工作牢靠,动作直观,维护和修

理便利。

独立按扭集中掌控。

具有调整、双手单次循环二种操作方式。

液压掌控可采纳插装阀集成系统,动作牢靠,使用寿命长,液

压冲击小,削减了连接管路与泄露点,或一般液压掌控两种.四柱液

压机具有广泛的通用性.适用于各种塑性材料的加工和成形液压机,如挤压、弯曲、折边、拉伸等;同时也可用于各种塑料、粉末制品

的压制成形。

此外还可以用于制品的校正、压装和整形等。

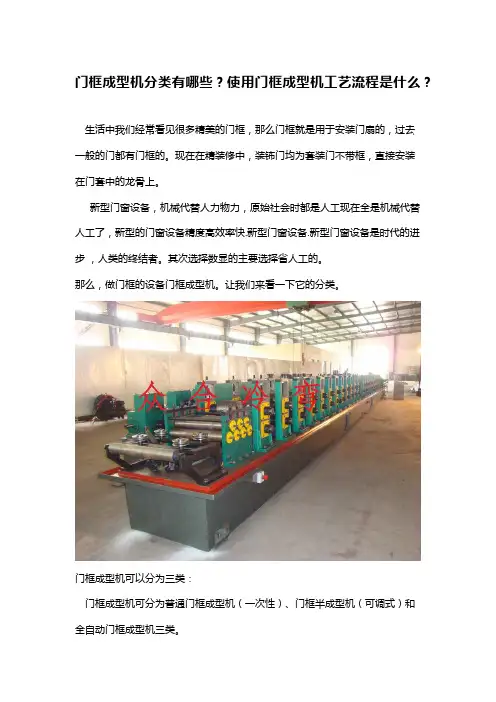

门框成型机分类有哪些?使用门框成型机工艺流程是什么?生活中我们经常看见很多精美的门框,那么门框就是用于安装门扇的,过去一般的门都有门框的。

现在在精装修中,装钸门均为套装门不带框,直接安装在门套中的龙骨上。

新型门窗设备,机械代替人力物力,原始社会时都是人工现在全是机械代替人工了,新型的门窗设备精度高效率快.新型门窗设备.新型门窗设备是时代的进步,人类的终结者。

其次选择数显的主要选择省人工的。

那么,做门框的设备门框成型机。

让我们来看一下它的分类。

门框成型机可以分为三类:门框成型机可分为普通门框成型机(一次性)、门框半成型机(可调式)和全自动门框成型机三类。

其中门框半成型机(可调式)特别,其特点为双边门框成型,可选择以上产品规格中两种花边大小,花纹可有可无;材质:中或高炭钢、Cr模具钢门框半成型机(可调式)用途:防盗门或室内、室外的门框。

可按客户要求设计制造。

门框成型机生产工艺:整机的关键部分-滚轮经过全电脑AutoCad设计,UG模拟,数控车床加工而成,然后经高温淬火处理。

门框成型机(门框液压机)与传统粘土砖机相比,可选用工业废渣:煤粉灰、煤矸石和各种尾矿渣作主原料。

门框成型机(门框液压机)采用台模合振液压加压成型,成型周期短,生产效率高。

使用门框成型机(门框液压机)更环保、更节能、废物循环再利用。

门框成型机(门框液压机)采用三杠上下加压一次成型,不需一块托砖板,众合门框成型机(门框液压机)属于国内砌块砖中的新机型。

门框液压机(门框成型机)是以液体为工作介质,根据帕斯卡原理制成门框的机器。

门框液压机所用的工作介质的作用不仅是传递压强,而且保证门框液压机部件工作灵敏、可靠、寿命长和泄漏少。

由门框成型机(门框液压机)的本机、门框液压机的动力系统及门框成型机(门框液压机)的液压控制系统三部分共同完成门框的制作。

门框成型机工艺流程:自动放料——导向——校平、送料——连续冲孔——成型——定尺、切断——收料门框成型机性能1.轧制板材范围材质:镀锌板、低碳素钢,如Q235板材厚度:0.8≤∮≤1.5㎜板材宽度:150≤§≤300㎜2.生产占地面积:长30米X宽3米3.装机总容量:42kw4.配备气源:气源:0.9立方/分钟,0.6~0.7MPa规格说明1外形尺寸:7000*700*13002设备重量:2.2吨3成型轴:50mm(磨床加工精磨)4链条链轮:1寸的链条链轮5成型轮:45# 淬火锻打6电机:4kw7主机功率:4kw8泵站:3kw9成型中板:1410设备底座:60*80方管焊接11剪切方式:液压剪切12剪切材质:GR1213包装:裸装14用途:建筑建材潍坊众合冷弯机械有限公司铸造机械业务而登记成立的一级法人股份制企业。

THP34Y—1000移动回转头框式液压机通过验收

佚名

【期刊名称】《机电工程技术》

【年(卷),期】2003(32)4

【总页数】1页(P7-7)

【关键词】移动回转头框式液压机;THP34Y-1000;天津市锻压机床总厂;验收【正文语种】中文

【中图分类】TG315.4

【相关文献】

1.中国首台横向预紧板框式液压机——60MN轮毂热模锻压力机 [J], 郝尚清;薛峰

2.PTN将是中移动移动回传承载的惟一方式专访中国移动通信研究院徐荣 [J], 赵光磊

3.粪便水、中水处理设备/6XRL-1000型鲜杏核肉分离机/自压式追肥枪

/33WCZY-Ⅱ型智能化移动式粮食干燥机/"傻牛"牌SDJ-1系列手扶式单轮多功能农用拖拉机 [J], 燕子

4.框式铝合金粉末挤锻液压机设计优化 [J], 陈益民;沈中伟;费纪龙;周凌华

5.Focal&Naim同框发布1000系列嵌入式扬声器及全新Uniti Atmos流媒体一体机 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

500吨框架液压机技术方案1、液压机名称、数量5000kN框架液压机2、机器用途、工作条件500吨框架液压机,主要用于汽车车轮轮辋的扩口和扩张工艺,还可进行金属薄板的拉伸、弯曲、翻边、成型等工艺。

机器使用条件:─工作环境温度: 0~45℃─冷却水供水压力: 0.3~0.6MPa─冷却水工作温度:≤25℃─动力电源:三相四线制380V─电压波动范围 380V±10%─液压机功率~115kW─液压系统使用介质:抗磨液压油YB-N463、主要技术参数─公称力 5000kN─回程力 385kN─液体最大工作压力 25MPa─工作台有效尺寸左右 1150mm前后 1150mm─滑块有效尺寸左右 1150mm前后 1150mm─最大开口高度 1180mm─滑块行程 450mm─滑块速度空下 250mm/s工作 17~ 42mm/s回程 250mm/s─工作台距地面高 800mm4、机器组成4.1 机身机架、滑块、垫板等。

4.2 油缸主缸。

4.3 换模装置机内浮动换模轨道、机外换模支架。

4.4 动力站油箱、阀块、泵组、油液油冷过滤系统、液位计、压力表等。

4.5充液系统充液箱、充液阀等4.6 管路系统管路、管架等。

4.7 润滑系统稀油润滑站、润滑油管等。

4.8 平台护栏梯子、平台、围板等。

4.9 电气系统电气箱、操作按钮站、电线电缆等。

4.10 随机附件地脚螺栓、调整垫铁等。

4.11 专用工具吊环、编程器等。

4.12 易损件油缸和液压系统、管路系统所用密封件一套。

4.13 技术文件使用说明书、合格证、装箱单、油泵使用说明书、阀块外形图等,使用说明书中包括易损件图、液压原理图、外形图、易损部件结构图、基础图、电气原理图、电气互连图、梯形图等。

以上所列设备组成保证机器能够正常顺利的安装使用和维护,也是本机器对用户的供货内容。

5、机器结构形式和功能5.1 液压机由主机、液压传动系统、润滑系统和电气控制系统组成。

框架式液压机精度标准

框架式液压机的精度标准通常包括以下几个方面:

1. 加工尺寸精度:指液压机在加工工件尺寸方面的精度要求。

一般是以加工尺寸的公差范围来衡量,如对于加工长度为

100mm的工件,公差要求为±0.05mm。

2. 冲床平直度:指液压机的冲床平面与工作台平面的平直度要求。

平直度是指工作台表面与冲床表面之间的垂直度,一般要求误差在0.02mm以内。

3. 冲床平行度:指液压机的冲床平面与工作台平面的平行度要求。

平行度是指冲床表面与工作台表面之间的平行度,一般要求误差在0.02mm以内。

4. 冲床垂直度:指液压机的冲床表面与工作台表面的垂直度要求。

垂直度是指冲床表面与工作台表面之间的垂直度,一般要求误差在0.02mm以内。

5. 机械回程精度:指液压机在机械回程过程中的精度要求。

回程精度是指液压机在回程时,冲程终点与回程位置的偏差,一般要求偏差在0.02mm以内。

6. 冲床冲击力精度:指液压机在冲击过程中的冲击力精度要求。

冲击力精度是指液压机在冲击过程中的冲击力与设定值之间的偏差,一般要求偏差在±5%以内。

这些精度标准可以根据具体的液压机型号和使用要求来确定,不同的液压机型号和应用领域可能会有不同的精度标准要求。