1实验一 石脑油热裂解制烯烃讲义

- 格式:doc

- 大小:98.50 KB

- 文档页数:3

1实验一石脑油热裂解制烯烃讲义1实验一石脑油热裂解制烯烃讲义实验一石脑油裂解制烯烃一、实验目的1.学习小型管式裂解炉的操作控制和实验方法。

2、了解裂解的基本原理和影响反应的各种因素,找出最佳操作条件。

二、实验原理常压裂解实验装置是确定石油烃等有机化合物裂解反应过程的有效手段。

它可以根据实验结果找出最合适的操作条件,为工业运行提供可靠的参考数据,为放大提供必要的参数。

石脑油是含4~15个碳原子的饱和烃,本实验所用石脑油的平均分子量为114,密度三0.76g/cm。

在高温下不稳定,极易发生碳一碳键断裂和碳一氢键断裂的裂解反应,生成低分子量的烷烃、烯烃、氢和二氧化碳等,其主要成份含甲烷、氢、乙烯、乙烷、丙烯、丙烷、丁烷、异丁烯、戊烯、二氧化碳、焦油及焦碳等。

三、实验装置在热电偶套管内的不同位置测量热电偶套管的温度。

反应加热炉为四级加热炉,上、下段加热功率分别为1kW,中间两段加热功率分别为1.5KW,最高使用温度为800℃。

预热器加热炉功率0.8kw,最高使用温度300℃。

测温热电偶为K型。

湿式流量计为2L。

配备2台计量泵。

实验流程见下图。

6tci955'432tci1h2或其他气体1121'6'4'3'tci10tci78pitin2tci温度控制热电偶;Ti——测温热电偶;Pi——压力表;1.1’-气瓶;2.2’-减压阀;3,3’-稳压阀;4-转子流量计;5.5'-干燥器;6-取样器;7-预热器;8-预热炉;9-反应炉;10-固定床反应器;11-冷凝器;12-气液分离器;13-湿式流量计;14-充电箱;15-充液泵。

石脑油裂解工艺示意图四、实验操作步骤1.检查实验装置的合理安装后,分别向奶瓶中加入石脑油和蒸馏水。

2、进行系统试漏,待无漏气后,仔细检查反应器电器加热部分,把控温仪定在予定的温度数值上,调整好测试指针的零点位置(室温位置)。

3.将尾气管连接到外部。

石脑油裂解制乙烯工艺石脑油是一种主要成分为烷基苯、环烷烃和芳香族烃等的石油加工副产物,其裂解制乙烯是一种重要的工艺。

下面将从原材料、制备工艺和产物分析等方面对该工艺进行说明。

一、原材料石脑油是本工艺的主要原材料,一般采用混合石脑油作为裂解原料。

在混合石脑油中,烷基苯是主要组分,其含量占总含量的60%以上。

二、制备工艺石脑油裂解制乙烯工艺包括加热和分解两个过程。

加热过程是将原料加热到一定温度,分解过程是将加热后的原料在催化剂的作用下进行裂解反应。

下面对具体的工艺流程进行说明。

1. 混合石脑油的预处理:首先将混合石脑油进行预处理,去除其中的硫、氮等杂质。

预处理的目的是消除杂质对生产的影响,提高产物的质量。

2. 加热:将经预处理后的石脑油以一定速率加入到预热器中,并在此进行蒸汽加热。

加热后的石脑油进入反应器,此时温度约为650℃。

3. 分解反应:在反应器中,经过催化剂的作用,石脑油开始进行裂解反应,产生大量的乙烯和丙烯。

产生的混合气体先在缓冲区停留一段时间,最后通过冷凝器进行冷却并收集。

三、产物分析通过裂解反应,可以得到大量的乙烯和丙烯,其中乙烯是主要产品。

产物分析包括外观、密度、含量等方面的指标。

1. 外观:产物为无色透明的气体。

2. 密度:产物的密度约为0.9g/cm³。

3. 含量:裂解反应可以得到大量乙烯和丙烯。

其中,乙烯的含量最高,达到60%以上。

综上所述,石脑油裂解制乙烯工艺是一种产乙烯和丙烯的重要工艺。

通过对原料进行预处理,然后进行加热和裂解反应,最终得到产物乙烯和丙烯。

在工业生产中,该工艺已广泛应用于石油化工领域。

石脑油蒸汽裂解工艺石脑油蒸汽裂解工艺是一种重要的石油炼制工艺,用于将石脑油分解为更高附加值的产品。

本文将详细介绍石脑油蒸汽裂解工艺的原理、设备和产品应用。

一、石脑油蒸汽裂解的原理石脑油蒸汽裂解是利用高温和催化剂的作用将石脑油中的大分子链烃分解为较低碳数的烃类化合物的过程。

该工艺主要基于以下两个原理:1. 热裂解原理:高温下,石脑油中的长链烃分子会断裂成低碳数的碳氢化合物,如乙烯、丙烯等。

2. 催化裂解原理:添加催化剂可以降低裂解温度,提高裂解效率,并产生更多的高附加值产品,如丁烯、异戊烯等。

二、石脑油蒸汽裂解的设备石脑油蒸汽裂解工艺通常包括以下主要设备:1. 裂解炉:裂解炉是进行石脑油蒸汽裂解反应的主要设备。

其内部采用高温环境和催化剂来实现石脑油的分解,并通过调控温度、压力和催化剂的投入量来控制裂解产物的生成。

2. 分离装置:裂解产物经过分离装置进行分馏和提纯。

分离装置包括粗分离器、精馏塔和附属设备,用于将混合气体中的不同碳数的烃类分离出来,得到纯净的产品。

3. 冷凝器:冷凝器用于将裂解炉中的热裂解气体冷却成液态,以便进行后续的分离和收集。

4. 催化剂再生装置:在裂解过程中,催化剂会逐渐失活,需要进行再生。

催化剂再生装置通过高温燃烧将失活的催化剂中的积碳烧掉,使其恢复活性。

三、石脑油蒸汽裂解的产品应用石脑油蒸汽裂解的主要产品是乙烯、丙烯、丁烯等烯烃类化合物,这些化合物是石化工业中广泛应用的重要原料。

具体应用包括:1. 乙烯:乙烯是一种重要的基础化工原料,广泛用于合成聚乙烯、聚丙烯、聚氯乙烯等塑料、橡胶、纤维等产品。

2. 丙烯:丙烯是合成聚丙烯、丙烯酸、丙烯酸甲酯等聚合物的重要原料,用于制造塑料、纤维、涂料等产品。

3. 丁烯:丁烯是合成合成橡胶、合成纤维、合成树脂等的重要原料,在橡胶工业和合成纤维工业中应用广泛。

石脑油蒸汽裂解工艺是一种重要的石化工艺,通过高温和催化剂的作用,将石脑油分解为乙烯、丙烯、丁烯等高附加值产品。

石脑油制烯烃成本公式

石脑油(Naphtha)是石油提炼过程中的一种原油副产品,它通常包含较重的碳链烃类化合物。

在石脑油裂化(Cracking)过程中,可以将其转化为轻质烃类化合物,例如烯烃(Olefin)。

石脑油制烯烃的成本是一个复杂的计算,涉及到多个因素和工艺步骤。

一般而言,制烯烃成本的公式可以考虑以下几个因素:

1.原料成本:石脑油的价格对成本起决定性作用,它可以作

为一个基础参数。

2.加工工艺效率:裂化工艺的效率对成本具有重要影响。

高

效的裂化过程可以提高烯烃产率,降低能耗和废料产生,

从而降低制烯烃的成本。

3.能源消耗:石脑油裂化过程需要能源供应,例如燃料气、

电力等,这些能源的成本也需要考虑在内。

4.辅助设备和操作费用:制烯烃过程中需要考虑设备维护成

本、劳动力成本等各种辅助设备和操作费用。

5.内外部环境因素:诸如政策、税费等因素也会影响到制烯

烃的成本。

需要注意的是,制烯烃的成本公式通常是基于具体的工厂和技术参数进行模拟和分析得出的,并且可能因地区、工厂规模、工艺选择等因素而有所不同。

因此,具体的公式可能会因情况而异。

总体而言,在考虑上述因素的基础上,可以根据实际情况构建

一个制烯烃成本的公式,用于计算和分析制烯烃的成本。

烃类裂解制烯烃实验报告

实验目的:通过烃类裂解制备烯烃,探究裂解反应条件对产率的影响。

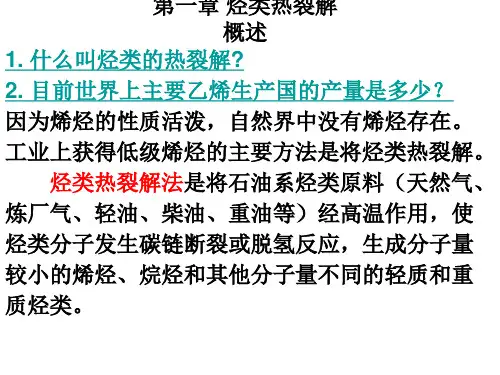

实验原理:烃类裂解是指将高碳烷烃通过热反应分解为低碳烯烃和烷烃的反应过程。

裂解反应的温度、压力、催化剂选择和反应时间等条件均对产率有影响。

实验步骤:

1. 预先准备好装有甲烷的试管,并在试管上盖上烧杯。

2. 将试管加热至一定温度。

分别进行不同温度的裂解反应:600℃、700℃、800℃、900℃。

3. 将裂解产物送入实验仪器进行分析。

使用气相色谱仪分析产物的组成和产量。

实验结果:

根据气相色谱仪分析,不同温度下烯烃的生成量如下表所示:

温度(℃)产物烯烃的生成量(%)

600 10

700 20

800 30

900 40

实验讨论:

从实验结果可以看出,随着温度的升高,烯烃的生成量逐渐增加。

这是因为高温能够提供足够的能量使烷烃分子中的C-C

键断裂,生成C=C键,从而产生烯烃。

另外,由于裂解反应是一个热反应,所以高温下反应速率较快,反应时间较短,因此产物中烯烃含量较高。

实验结论:

通过烃类裂解反应制备烯烃时,提高裂解反应的温度可以增加烯烃的产量。

但是需要注意的是,在选择温度时应避免温度过高导致副反应的发生,影响产物的纯度和产率。

石脑油裂解制乙烯的工艺流程石脑油裂解制乙烯的工艺流程引言:石脑油(也称作重油或残油)是石化工业的一个重要副产品。

然而,石脑油中的乙烯是一种非常有价值的化学品,可用于制造塑料、橡胶和其他化工产品。

因此,石脑油裂解制乙烯的工艺流程成为石化行业中的重要环节。

本文将深入探讨石脑油裂解制乙烯的工艺流程,并分享对该工艺的观点和理解。

正文:1. 石脑油裂解的概念和原理石脑油裂解是将石脑油中的大分子烃通过高温和催化剂的作用,使其裂解成较小分子烃的过程。

在这个过程中,乙烯是一个主要的产物。

裂解的原理是通过断裂大分子烃的碳-碳键,生成乙烯和其他短链烃。

2. 石脑油裂解制乙烯的工艺流程石脑油裂解制乙烯的工艺流程通常包括以下几个阶段:2.1 前处理阶段在前处理阶段,石脑油中的杂质和重金属离子会被去除,以保证催化剂的稳定性和有效性。

此外,还需要对石脑油进行预热,以提高后续裂解反应的效率。

2.2 裂解反应阶段在裂解反应阶段,预热后的石脑油进入到裂解炉中。

裂解炉通常采用流化床或循环流化床的形式。

在高温下,催化剂的作用下,石脑油中的大分子烃被裂解成乙烯和其他短链烃。

裂解反应的温度、压力和催化剂的种类和用量等参数会影响乙烯的产率和选择性。

2.3 分离与纯化阶段裂解反应产生的混合物需要进行进一步的分离和纯化。

首先,需要通过冷却装置将反应产物冷却至低温,使得烃类在液相中凝结出来。

然后,利用分馏塔将液相分为不同的馏分,其中包括富含乙烯的馏分。

接下来,通过一系列的分离步骤,如吸附、蒸馏和萃取等,进一步提纯乙烯,以满足工业要求。

3. 对石脑油裂解制乙烯工艺的观点和理解石脑油裂解制乙烯是一项技术含量较高的工艺。

其优点包括:通过利用石脑油这一副产品,实现了资源的有效利用;乙烯是一种重要的化工原料,具有广泛的应用前景;该工艺可以带来较高的经济效益。

然而,该工艺也存在一些挑战和问题,如催化剂的寿命、能耗和环境污染等方面的考量。

未来,随着技术的进步和工艺的改进,石脑油裂解制乙烯工艺有望进一步提高效率,减少环境影响。

实验一石脑油热裂解制烯烃

一、实验目的

1、学习小型管式裂解炉操作控制及实验方法。

2、了解裂解的基本原理和影响反应的各种因素,找出最佳操作条件。

二、实验原理

常压裂解实验装置是测定石油烃类裂解反应和其他有机物裂解反应过程的有效手段,能

根据实验结果找出最适宜的操作条件,给工业操作提供可靠的参考数据,同时为放大提供必

要的参数。

石脑油是含4~15个碳原子的饱和烃,本实验所用石脑油的平均分子量为114,密度

0.76g/cm3。

在高温下不稳定,极易发生碳一碳键断裂和碳一氢键断裂的裂解反应,生成低

分子量的烷烃、烯烃、氢和二氧化碳等,其主要成份含甲烷、氢、乙烯、乙烷、丙烯、丙烷、

丁烷、异丁烯、戊烯、二氧化碳、焦油及焦碳等。

三、实验装置

该装置为一空管,内部插入热电偶套管,测定不同位置的温度。

反应加热炉为四段加热,

上下段加热功率各为1KW,中间两段各1.5KW,最高使用温度800℃。

预热器加热炉功率

0.8KW,最高使用温度300℃。

测温热电偶为K型。

湿式流量计为2L。

配有2台计量泵。

实验流程见下图。

1、1'-气体钢瓶;

2、2'-减压阀;3,3'-稳压阀;4-转子流量计;5、5'-干燥器;

6-取样器;7-预热器; 8-预热炉;9 -反应炉;10-固定床反应器;11-冷凝器;

12-气液分离器;13-湿式流量计; 14-加料罐;15-液体加料泵。

石脑油裂解流程示意图

四、实验操作步骤

1、检查实验装置安装合理后,向加料瓶中分别加入石脑油及蒸馏水。

2、进行系统试漏,待无漏气后,仔细检查反应器电器加热部分,把控温仪定在予定的

温度数值上,调整好测试指针的零点位置(室温位置)。

3、将尾气管通到室外。

4、开冷却水,接通电源,开始升温,升温速度按每次升高100℃控制。

本装置为四段

加热控温,温度控制仪的参数较多,不能任意改变。

升温过快,由于炉丝热量不能快速传给

反应管,易造成炉丝烧毁。

5、待温度升至400℃时,用泵2开始以1毫升/分钟的速度向反应器内滴加蒸馏水,当温

度达到760℃时维持以上加水速度,同时以1毫升/分钟的速度开始滴加石脑油,同时记录蒸

馏水、石脑油的重量及流量计的初读数,放尽气液分离器中的水、以备进行物料衡算。

6、控制恒定的加料速度下改变裂解温度,分别控制在760±2℃、780±2℃、800±2℃,在不同温度条件下反应30分钟,同时记录时间和蒸馏水、石脑油的重量及气体流量计的读数,称量气液分离器内的液体量(每次取样前要放净气液分离器的液体。

液体可用分液漏斗分离焦油和水,再用已称量的容器分别称量,从而得到焦油量)。

7、以上操作完毕后先停加石脑油,继续滴加蒸馏水通水烧结碳30分钟,此后切断加热电源,待炉温降至200℃以下时,再停止加蒸馏水,停冷却水,检查整理环境。

五、数据记录及处理

1、整理好原始记录。

2、列出物料平衡表(焦炭和损失为一项)

数据记录表

3、计算几个主要指标:油水比、停留时间、原料油损失率、气体收率、焦油收率。

4、计算公式 停留时间:

式中:τ—停留时间 ;

V R —反应器的体积 ,L (长800mm 、内径10mm );

W —加水量 /L ·S -1

; V —产气量 , NL ·S -1 ; t —反应温度,℃。

27322.418273R V W t

V τ=

+⎛⎫⨯+ ⎪⎝⎭

式中:V 湿—湿式流量计读数 ,L ;

P 0—实验当天的大气压力,MPa ;

P —湿式流量计温度下水的饱和蒸汽压,MPa ;

t —湿式流量计的温度 ,℃

V 干—在标准状态下干燥裂解气的体积 , L 。

七、思考题

1、影响热裂解的设备参数和工艺参数有那些?

2、温度是如何影响热裂解反应的收率、转化率和选择性的?

02731.013273P P t V V -+=干湿。