复杂地质条件下地下厂房岩壁吊车梁的开挖施工

- 格式:pdf

- 大小:225.76 KB

- 文档页数:3

目次一 *质量目标 (1)二 *操作标准 (1)三作业指导书 (1)1 适用范围 (1)2 编写依据 (2)3 作业流程 (2)4 安全风险辨析及预控 (3)5 作业准备 (4)6 作业方法和顺序 (5)7 质量控制措施及检验标准 (10)8 安全施工作业票 (12)9 产品展示 (14)一 *质量目标岩壁吊车梁的岩壁开挖成型对岩壁吊车梁锚杆的受力和梁体的稳定有着直接影响,因此,岩壁吊车梁部位的开挖除应满足一般开挖要求外,还应满足岩台开挖成型良好,无欠挖,超挖在设计允许范围内,地质缺陷经处理达到设计要求的目标,具体要求如下:*1.1半孔排列整齐,残留炮孔痕迹在开挖轮廓面上均匀分布。

*1.2相邻两茬炮之间的台阶或预裂爆破孔的最大外斜值不大于10cm。

*1.3炮孔痕迹保存率:完整岩石在85%以上,较完整和完整性差的岩石不低于60%。

*1.4岩台开挖完成面光洁、平整美观。

二 *操作标准(1)岩壁吊车梁层开挖底面,距吊车梁脚不得小于3m。

(2)岩壁吊车梁层开挖时,吊车梁附近应预留2m~4m厚的岩石保护层。

(3)岩壁吊车梁的岩壁开挖应采取光面爆破,爆破参数需经试验确定,严格控制一次起爆药量,确保岩壁成型,保证岩壁的完整和稳定,尽量减小由于爆破而产生的岩石松动范围,要求实测松动范围小于20cm。

(4)岩壁不允许欠挖,严格控制超挖,超挖不大于15cm。

岩壁开挖后,应清除爆破产生的裂隙及松动岩石,清洁壁面,及时进行岩壁斜面修整,岩壁角误差不应大于3°。

(5)在对厂房顶拱、边墙进行喷混凝土作业时,必须对岩壁吊车梁范围内的岩壁面进行遮盖保护,防止喷混凝土回弹到岩壁面上,降低梁体混凝土与岩壁的粘结强度。

(6)岩壁面开挖完成后,应先进行下层中间拉槽的开挖,然后对下层周边进行预裂爆破。

下层预裂完成后,才能开展岩壁吊车梁层的锚杆施工。

(7)岩壁吊车梁混凝土浇筑完成28天后方可进行下层围岩的开挖爆破;在下层及邻近洞室爆破开挖时,应控制爆破。

复杂地质条件下地下厂房岩锚梁开挖施工工法复杂地质条件下地下厂房岩锚梁开挖施工工法一、前言复杂地质条件下地下厂房的岩锚梁开挖施工是一项重要的技术工程,通过对地质条件的充分了解和有效的施工工法选择,可以保证施工的顺利进行,并确保工程质量和安全性。

本文将介绍一种适用于复杂地质条件下地下厂房岩锚梁开挖的施工工法,包括该工法的特点、适应范围、工艺原理、施工工艺、劳动组织、机具设备、质量控制、安全措施、经济技术分析和工程实例。

二、工法特点复杂地质条件下地下厂房岩锚梁开挖施工工法的特点包括:1. 针对复杂地质条件的特点,采用合理的开挖方式和支护措施,保证施工安全和岩体稳定。

2. 采用岩锚技术结合钢支撑和混凝土灌注技术,提高地下厂房的承载能力和稳定性。

3. 结合地下厂房的实际情况和要求,灵活调整施工工艺和措施,确保施工的高效率和高质量。

三、适应范围复杂地质条件下地下厂房岩锚梁开挖施工工法适用于以下情况:1. 岩层间夹有软弱层、受力差异较大或断层影响的地质条件。

2. 地下水位变化较大且地下厂房周边存在水源的地区。

3. 需要提高地下厂房的承载能力和稳定性。

四、工艺原理复杂地质条件下地下厂房岩锚梁开挖施工工艺的原理是基于以下几点:1. 充分了解地质条件,确定合理的岩锚支护措施和开挖方式。

2. 通过岩锚技术提高岩体的稳定性,避免岩层松动和岩体破坏。

3. 结合钢支撑和混凝土灌注技术,提高地下厂房的承载能力和稳定性。

五、施工工艺复杂地质条件下地下厂房岩锚梁开挖施工工艺包括以下几个施工阶段:1. 前期准备:制定详细的施工计划,确定施工顺序和措施,准备所需机具设备和材料。

2. 岩锚支护施工:根据地质条件和设计要求,进行岩锚孔钻探和岩锚钻孔施工,固化岩体并提高其稳定性。

3. 钢支撑施工:根据设计要求,安装钢支撑系统,并进行调整,确保地下厂房的承载能力和稳定性。

4. 混凝土灌注施工:在钢支撑系统完成后,进行混凝土灌注施工,提高地下厂房的承载能力和整体稳定性。

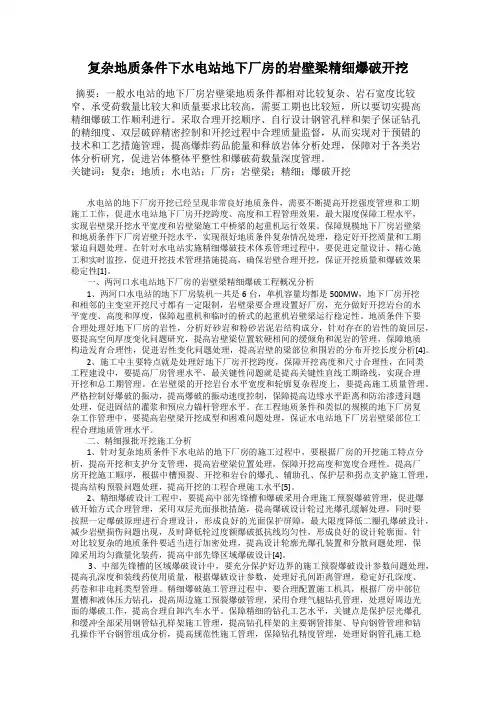

复杂地质条件下水电站地下厂房的岩壁梁精细爆破开挖摘要:一般水电站的地下厂房岩壁梁地质条件都相对比较复杂、岩石宽度比较窄、承受荷载量比较大和质量要求比较高,需要工期也比较短,所以要切实提高精细爆破工作顺利进行。

采取合理开挖顺序、自行设计钢管孔样和架子保证钻孔的精细度、双层破碎精密控制和开挖过程中合理质量监督,从而实现对于预错的技术和工艺措施管理,提高爆炸药品能量和释放岩体分析处理,保障对于各类岩体分析研究,促进岩体整体平整性和爆破荷载量深度管理。

关键词:复杂;地质;水电站;厂房;岩壁梁;精细;爆破开挖水电站的地下厂房开挖已经呈现非常良好地质条件,需要不断提高开挖强度管理和工期施工工作,促进水电站地下厂房开挖跨度、高度和工程管理效果,最大限度保障工程水平,实现岩壁梁开挖水平宽度和岩壁梁施工中桥梁的起重机运行效果。

保障规模地下厂房岩壁梁和地质条件下厂房岩壁开挖水平,实现很好地质条件复杂情况处理,稳定好开挖质量和工期紧迫问题处理。

在针对水电站实施精细爆破技术体系管理过程中,要促进定量设计、精心施工和实时监控,促进开挖技术管理措施提高,确保岩壁合理开挖,保证开挖质量和爆破效果稳定性[1]。

一、两河口水电站地下厂房的岩壁梁精细爆破工程概况分析1、两河口水电站的地下厂房装机一共是6台,单机容量均都是500MW,地下厂房开挖和相邻的主变室开挖尺寸都有一定限制,岩壁梁要合理设置好厂房,充分做好开挖岩台的水平宽度、高度和厚度,保障起重机和临时的桥式的起重机岩壁梁运行稳定性。

地质条件下要合理处理好地下厂房的岩性,分析好砂岩和粉砂岩泥岩结构成分,针对存在的岩性的旋回层,要提高空间厚度变化问题研究,提高岩壁梁位置软硬相间的缓倾角和泥岩的管理,保障地质构造发育合理性,促进岩性变化问题处理,提高岩壁的梁部位和围岩的分布开挖长度分析[4]。

2、施工中主要特点就是处理好地下厂房开挖跨度,保障开挖高度和尺寸合理性,在同类工程建设中,要提高厂房管理水平,最关键性问题就是提高关键性直线工期路线,实现合理开挖和总工期管理。

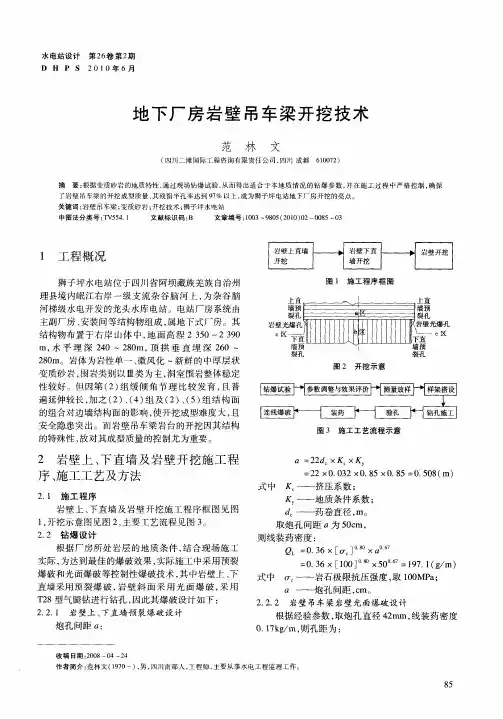

两河口电站地下厂房岩壁吊车梁开挖技术【摘要】两河口水电站地下厂房岩壁吊车梁所在开挖第Ⅲ层具有高地应力、岩石破碎、复杂地质条件下地下洞室(厂房)岩壁吊车梁岩台开挖特征,开挖前先进行厂房岩锚梁开挖工艺试验和岩锚梁锚杆无损检测试验,通过厂房岩锚梁开挖工艺试验,确定施工中规模化生产的爆破参数、装药结构及起爆方式及网络、选取合适的岩锚梁锚杆无损检测方式。

通过厂房岩锚梁开挖工艺试验指导现场施工所采用的施工技术,旨在为同类工程提供借鉴,在实际工程应用中,提供了类似的参考。

【关键词】岩壁吊车梁开挖成型施工工艺1 工程概况两河口水电站地下厂房主机间全长196.1m,宽28.4m/25.4m(岩壁吊车梁以上/岩壁吊车梁以下),最大高度66.8m,纵轴方向为SN,其装机6台单机500MW 的水轮发电机组,厂房总长度为275.94m,机组间距30.6m。

厂房Ⅲ层为岩壁吊车梁开挖层,Ⅲ层总长275.94m,其中岩壁吊车梁总长248.02m,上游侧岩台开挖长248.02 m,下游侧岩台开挖长225.98m,岩壁吊车梁以上跨宽28.4m,以下跨宽25.4m,岩台宽1.5m,上拐点高程2620.77m,下拐点高程2618.63m,岩台斜面长2.61m,夹角35°,岩壁吊车梁范围内分布有受拉两排,受拉锚杆参数为Φ40,L=12.m,入岩10m,入岩1.5m范围内锚杆裹沥青麻丝;受压锚杆一排,受压锚杆参数为Φ32,L=9.0m,入岩7.5m。

2 施工方法2.1 预留保护层开挖厂房岩壁吊车梁层,层高共9m,分两小层进行开挖。

为了确保岩锚开挖成型质量,厂房开挖Ⅲ层主要采用中部拉槽、上下游边墙预留岩壁吊车梁保护层开挖方法进行,主要开挖程序为:Ⅲ1层中槽水平光爆开挖→Ⅲ1层上下游边墙岩台保护层垂直光爆开挖(保护层厚度4 m)→Ⅲ2层中槽水平光爆开挖→Ⅲ2层中槽水平光爆开挖→Ⅲ2层上下游边墙岩台保护层垂直光爆开挖(保护层厚度4 m)→岩壁吊车梁开挖(垂直面及斜面同时双向光爆,垂直面光爆孔在厂房Ⅱ开挖后完成钻孔施工,插入PVC管进行爆破孔保护。

复杂地质条件下地下厂房岩壁吊车梁开挖成型控制摘要:截止目前,国内已建有多座地下厂房,其岩壁吊车梁多在地质条件较好的情况下施工,开挖成型效果好。

但江苏溧阳抽水蓄能电站地下厂房地质条件复杂,围岩以Ⅳ~Ⅴ类为主,且断层、陡倾结构面及破碎带发育,不利于岩壁吊车梁岩台开挖成型控制。

根据本工程实际情况,采取一定的施工措施后,岩壁吊车梁岩台开挖取的良好的成型效果。

关键词:复杂地质条件岩壁吊车梁精准光爆成型1、工程概况江苏溧阳抽水蓄能电站地处江苏省溧阳市,枢纽建筑物主要由上水库、输水系统、地下厂房及下水库等4部分组成。

地下厂房包括主机间、安装间和副厂房三部分,开挖总长度221.90m,岩壁吊车梁以上开挖最大跨度为25.70m,以下为23.50m,尾水管底板至厂房顶拱开挖高度为55.30m,共安装6台单机容量250MW 的可逆式水泵水轮发电机组,总装机容量1500MW。

主厂房岩壁吊车梁岩台位于-32.87m高程,岩台宽度0.75m,桩号为0+161.0~0-43.95,开挖总长度204.95m。

2、工程地质条件厂区洞室围岩主要由S3m3-1中厚~巨厚层(少量薄层)岩屑石英砂岩夹少量泥质粉砂岩组成,岩石饱和抗压强度大于40MPa,受岩层褶皱及断层错动影响,厂区岩层产状变化较大,大部分地段岩层倾角较陡。

断层平均发育间距10m~15m,大部分断层破碎带宽度小于0.30m,规模较大的断层主要有F10(宽约10m~18m)、F32(沿断层充填蚀变安山岩脉宽18~40m)、F54(宽约0.5m~1.8m)、F161(宽约0.3~1.2m)等。

通过主要洞室的其余断层破碎带宽度一般为0.1m~0.3m,破碎带主要由角砾岩、碎块岩夹断层泥等组成,断层普遍充填有次生黄泥。

厂区岩体节理裂隙十分发育,且受岩层产状影响较大,发育方向分散,主要节理间距一般为0.2m~0.5m,但节理密集带较多,大部分节理的延伸一般受层面限制而出露较短小,近70%的节理倾角大于60°。

复杂地质条件下岩锚梁岩台开挖施工技术应用摘要:针对抽水蓄能电站地下厂房的不良地质条件,结合前期爆破试验结果,为保证岩锚梁岩台开挖成型效果,采取各项技术措施。

开挖合理分层分区,采取了临时边墙喷护、下拐点加强支护、PVC接线槽盒装药、PVC管孔壁保护等措施。

为保证钻孔精度,制作钻孔样架、钻孔导向管等措施精细控制。

岩台开挖效果达到预期目的,对类似工程具有借鉴意义。

关键词:抽水蓄能电站;地下厂房;岩锚梁;开挖技术1、工程概况新疆阜康抽水蓄能电站岩锚梁位于主厂房三层,三层开挖高度8.0m(EL1699.035~EL1691.035)。

岩锚梁上拐点EL1696.535,下拐点EL1695.25;岩锚梁横断面宽度1.8m,岩台斜面长1.57m,斜面与垂直面夹角350。

主厂房岩锚梁部位岩性主要为灰绿色、灰黑色硅质岩,岩体成次块状结构,层面发育,节理裂隙较发育,断裂构造较发育。

围岩类别以Ⅲ类为主,局部Ⅳ类。

局部断层穿越主厂房岩锚梁区域,对岩锚梁部位围岩稳定不利。

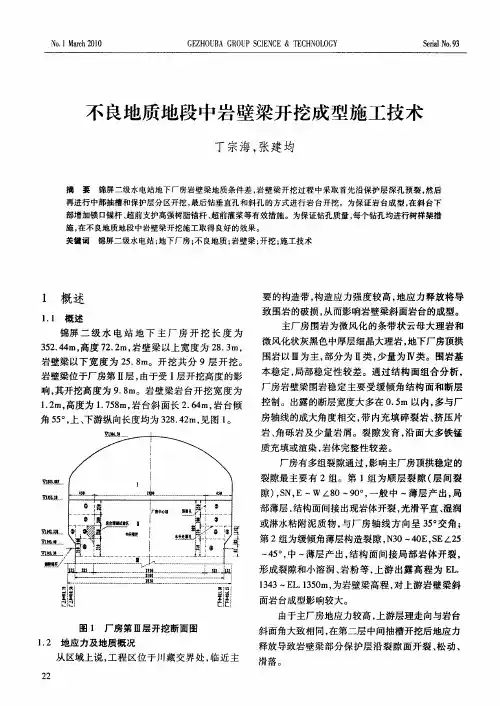

2、开挖分区与作业流程主厂房三层采用中间抽槽、两侧预留保护层、保护层分区、分层剥离开挖,最后垂直、斜向精准光爆双向岩台开挖方式。

中间抽槽开挖宽度14.0m,高度8m;两侧保护层开挖宽度5.15m,高度8m,两侧保护层分为三层分别为保护层Ⅲ-2区、保护层Ⅲ-3区、保护层Ⅲ-4区,分层高度分别为2.5m、2.7m、2.8m。

图1 主厂房三层开挖分层分区(单位:mm)3、爆破试验厂房Ⅱ层、Ⅲ层开挖时,进行多次岩锚梁岩台爆破试验,以保护层区模拟岩台Ⅲ-5区开挖,获取岩台垂直和斜向的钻孔及装药参数,使岩台开挖时达到最佳开挖效果。

3.1爆破设计岩台开挖光面爆破分段长度5.25m,垂直孔与斜面孔合计32个孔,采用直径Ф32药卷间隔装药,厂左0+086~厂左0+089.5,11个孔,垂直孔间距35cm,线密度70g/m;厂左0+089.5~厂左0+091.25,5个孔,垂直孔间距35cm,采用导爆索,线密度75g/m(5股导爆索)。

地下厂房岩壁吊车梁开挖施工技术温东北关键词:地下厂房岩壁梁开挖爆破摘要:中国水电站建设首先从鲁布革地下厂房引进岩壁吊车梁施工技术,该技术的应用大大缩短了工程的建设工期,并节省投资,在地下厂房中得到广泛应用。

岩壁吊车梁开挖是地下厂房施工的重点和难点,技术要求高,必须精心施工,确保质量。

本文以桐柏抽水蓄能电站为例,介绍地下厂房岩壁吊车梁开挖施工技术。

1.工程概况桐柏抽水蓄能电站位于浙江省天台县境内,该电站是一座日调节纯抽水蓄能电站,共安装4台立轴单级混流可逆式水泵水轮机组,机组单机容量300MW,总装机容量为1200MW。

电站枢纽建筑物由上水库、下水库、输水系统、地下厂房、地面建筑物等组成。

地下厂房埋于下水库右侧山体内,上覆岩体厚170m,为单一均匀的中-细粒花岗岩,呈微风化-新鲜状,属于Ⅱ类围岩,整体块状结构。

地下厂房全长182.7m,宽24.5m(岩壁吊车梁以上为25.9m),高60.25m(▽31.5-▽91.75)。

整个厂房分为七层开挖(见附图),其中岩壁吊车梁位于第二层(▽81.0-▽73.2),岩壁吊车梁布置在厂房的上、下游边墙▽77.9-▽75.2部位,高2.7m,砼成型后宽1.9m,开挖岩台宽0.7m,高1.21m,和水平面夹角60°,单側全长162.7m。

2.开挖前期工作由于岩壁吊车梁岩台开挖的要求很高,为尽量使开挖成型较好,保全岩台,并减少爆破作业对围岩完整性的影响,再进行厂房第一层开挖结束后,岩壁吊车梁开挖(开挖时段为2002年5月5日-6月9日)前对围岩进行了爆破地震试验和弹性波测试。

弹性波测试检测高程选在▽75.8位置,上游侧实测长度为110m,下游侧实测长度为160m,侧得岩提纵波传播速度Vp=2500~5700m/s,大部分在4500m/s以上,属于较完整岩体。

地震试验公经过4次测试,通过测出质点振动最大速度,再根据萨道夫斯基经验公式V=K×(3√Q/R)α,经多次曲线拟合,求得岩壁吊车梁K值范围为64.7~188,α值为1.18~1.5,岩性属于坚硬岩石。