年产商品MSG1000吨味精提取车间

- 格式:doc

- 大小:423.68 KB

- 文档页数:33

年产一万吨味精发酵工厂设计摘要:味精是一种家常调味品,它采用面筋或淀粉用微生物发酵的方法制成。

别名又叫:味素、味粉、谷氨酸钠。

味精又称味素,是调味料的一种,主要成分为谷氨酸钠。

一.设计的任务及主要设计内容1.生产工艺阶段味精生产全过程可划分为四个工艺阶段:(1).原料的预处理及淀粉水解糖的制备(2).种子扩大培养及谷氨酸发酵(3).谷氨酸的提取(4).谷氨酸制取味精及味精成品加工2.设计内容主要设计内容包括(1).工艺流程设计(2).物料衡算(3).设备的设计与选型(4).车间布置设计及物料管道设计二.工艺流程设计三.物料衡算1.计算指标主要技术指标见下表(1)主要原材料质量指标淀粉原料的淀粉含量为80%。

含水14%(2)二级种子培养基(g/L):水解糖50m,糖蜜20,磷酸二铵钾,硫酸镁,玉米浆8,泡敌,生物素,硫酸锰2mg/L,硫酸亚铁2mg/L。

(3)发酵初始培养基(g/L):水解糖150,糖蜜4,硫酸镁,氯化钾,磷酸,生物素2μg,泡敌,接种量为8%。

2.物料衡算首先计算生产1000Kg纯度为100%的味精需耗用的原材料及其他物料量。

(1)设发酵初糖和流加高浓糖最终发酵液总糖浓度为220kg/m³,则发酵液量为:31 6.55m 122%99.8%95%60%2201000v =⨯⨯⨯⨯=(2)发酵液配置需水解糖量 以纯糖计算:)(1441220m 11kg V ==(3)二级种液量)(312m 0.5248%v v ==(4)二级种子培养液所需水解糖总量)(kg 26.250v m 22== (5)生产1000kg 味精需水解糖总量)(kg 1467.2m m m 21=+=(6)耗用淀粉原料量理论上,100kg 淀粉转化生成葡萄糖量为111kg ,故耗用淀粉量为:)(淀粉kg 1529.9111%108%80%1467.2m =⨯⨯=(7)液氨耗用量 发酵过程用液氨调pH 和补充氮源,耗用260-280kg ;此外,提取过程耗用160-170kg ,合计每吨味精消耗420-450kg 。

年产1.5万吨味精工厂发酵车间设计说明书引言味精是人们熟悉的鲜味剂,是L—谷氨酸单钠盐(Mono sodium glutamate)的一水化合物(HOOC-CH2CH(NH2)-COONa·H20),具有旋光性,有D—型和L—型两种光学异构体。

味精具有很强的鲜味(阈值为0. 03%),现已成为人们普遍采用的鲜味剂,其消费量在国内外均呈上升趋势。

1987年3月,联合国粮农组织和世界卫生组织食品添加剂专家联合委员会第十九次会议,宣布取消对味精的食用限量,再次确认为一种安全可靠的食品添加剂[1]。

早期味精是由酸法水解蛋白质进行制造的,自从1956年日本协和发酵公司用发酵法生产以后,发酵法生产迅速发展,目前世界各国均以此法进行生产。

谷氨酸发酵是通气发酵,也是我国目前通气发酵产业中,生产厂家最多、产品产量最大的产业[2]。

该生产工艺和设备具有很强的典型性,本文对味精发酵生产工艺及主要设备作简要介绍,以期有助于了解通气发酵工艺和主要设备的有关知识。

设计内容为,了解味精生产中的原料预处理、发酵、提取部分的生产方法和生产流程,根据实际情况来选择发酵工段合适的生产流程,并对流程中的原料进行物料衡算、热量衡算及设备的选择。

最后,画出发酵工段的工艺流程图和平面布置图。

整个设计内容大体分成三部分,第一部分主要是味精生产的工艺和设备选择;第二部分包括发酵罐、种子罐及空气分过滤器的设计与选型;第三部分是工艺流程和平面布置图。

由于我的水平有限,加之对先进设计的了解甚少,设计中有好多不足的地方敬请各位老师和同学批评指正。

1 味精生产工艺1.1 味精生产工艺概述味精生产全过程可划分为四个工艺阶段:(1)原料的预处理及淀粉水解糖的制备;(2)种子扩大培养及谷氨酸发酵;(3)谷氨酸的提取;(4)谷氨酸制取味精及味精成品加工。

与这四个工艺阶段相对应味精生产厂家一般都设置了糖化车间、发酵车间、提取车间和精制车间作为主要生产车间。

年级专业:08生物工程学号:122582008*** 姓名:***目录年产6万吨味精厂的提取工段的工艺设计 (1)第一章总论 (1)第一节文献综述 (1)1.1味精的概述 (1)1.2味精的发展 (2)1.3 味精的来源 (2)1.4味精的性质与组成 (2)1.5味精的营养价值 (3)1.6本课题的研究意义、设计指导思想及设计范围 (3)第二节设计依据、建设规模和产品方案 (4)2.1设计依据 (4)2.2设计规模 (4)2.3产品方案 (5)第三节厂址选择概述 (5)第四节技术经济分析 (6)(一).生产方法 (6)(二).工作制度 (6)(三)工作组成 (6)第二章总平面布置及运输 (6)第一节总平面布置 (6)第二节工厂运输 (7)第三章车间工艺 (8)第一节工艺流程及相关工艺参数 (8)第二节提取车间的物料衡算 (9)第三节提取阶段的热量横算 (11)第四节车间设备的设计计算和选型 (12)4.1设备计算的目的和任务 (12)4.2 设备的选型 (12)第四章管道设计 (14)参考文献 (15)附录Ⅰ提取工段的带控制点的工艺流程图 (16)附录Ⅱ味精生产的总工艺流程图 (16)年产6万吨味精厂的提取工段的工艺设计第一章总论第一节文献综述摘要:味精是人们中重要的食品添加剂,其消费量在国内外均呈上升趋势。

味精的主要作用是增加食的鲜味。

目前,最成熟,最典型的生产工艺是利用淀粉为原料,双酶水解制糖、通过微生物发酵、等电点沉淀提取生产。

味精生产全过程可划分为四个工艺阶段:(1)原料的顶处理及淀粉水解糖的制备;(2)种子扩大培养及谷氨酸发酵;(3)谷氨酸的提取:(4)谷氨酸制取味精及味精成品加工。

本文主要是研究味精生产的第三个工段。

本文设计一个味精工厂,以工业淀粉(纯度80%)为原料,采用双酶解法进行糖化生产,谷氨酸产品纯度99%为80%;80%为20%。

本设计从全厂工艺流程,物料、热量衡算,设备选型,工艺布置,车间设计,管道设计,技术经济分析这几个方面对发酵车间进行设计。

谷氨酸钠工厂发酵车间设计报告化专999味精发酵生产研发有限公司市场部﹕技术部﹕品控部﹕总负责人﹕市场部调查知识背景:味精是一种常用的食品添加剂,日常生活中很多食品,如即食面、薯条、虾片、酒楼点心等都含有味精。

人类使用味精的历史其实不长,1908年一名日本科学家吃晚餐时,在汤面里加了点海藻,发觉美味无比。

经过多年的努力,终于发现当日使汤面变得美味的原因是来自一种氨基酸的钠盐-谷氨酸钠,结构式:谷氨酸钠(C5H8NO4Na),化学名α-氨基戊二酸一钠,是一种由钠离子与谷氨酸根离子形成的盐。

其中谷氨酸是一种氨基酸,而钠是一种金属元素。

生活中常用的调味料味精的主要成分就是谷氨酸钠。

1956年日本协和发酵公司用发酵法生产味精以后,发酵法生产迅速发展,目前世界各国均以此法进行生产。

谷氨酸的通气发酵,是我国目前通气发酵产业中,生产厂家最多、产品产量最大的产业,该生产工艺和设备具有很强的典型性。

技术部方案主要内容:本设计主要内容为,了解味精生产中的原料预处理、发酵、提取部分的生产方法和生产流程,根据实际情况来选择发酵工段合适的生产流程,并对流程中的原料进行物料衡算、热量衡算及设备的选择、管道管径的确定。

最后,画出工艺管道流程图和车间布置图。

味精生产全过程可划分为四个工艺阶段:(1)原料的预处理及淀粉水解糖的制备(2)种子扩大培养及谷氨酸发酵(3)谷氨酸的提取(4)谷氨酸制取味精及味精成品加工。

与这四个工艺阶段相对应味精生产厂家一般都设置了糖化车间、发酵车间、提取车间和精制车间作为主要生产车间。

另外,为保障生产过程中对蒸汽的需求,同时还设置了动力车间,利用锅炉燃烧产生蒸汽,并通过供气管路输送到各个生产需求部位。

为保障全厂生产用水,还要设置供水站。

所供的水经消毒、过滤系统处理,通过供水管路输送到各个生产需求部位。

本设计利用淀粉为原料,双酶水解制糖后,通过微生物发酵、等电点沉淀提取来生产味精,总工艺流程图如下:液化、糖化酶制剂1.设计依据与主要工业设计参数1.1设计任务设计任务为年产9000吨MSG,纯度99%,年工作320天1.2工艺流程味精生产工艺为利用淀粉为原料,双酶水解制糖后,通过微生物发酵、等电点沉淀提取生产味精的工艺是目前最成熟、最典型的生产工艺。

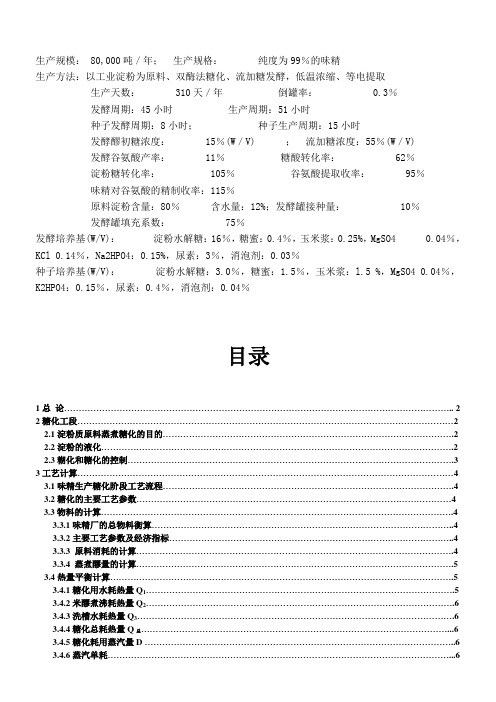

生产规模: 80,000吨/年;生产规格:纯度为99%的味精生产方法:以工业淀粉为原料、双酶法糖化、流加糖发酵,低温浓缩、等电提取生产天数: 310天/年倒罐率: 0.3%发酵周期:45小时生产周期:51小时种子发酵周期:8小时;种子生产周期:15小时发酵醪初糖浓度: 15%(W/V) ;流加糖浓度:55%(W/V)发酵谷氨酸产率: 11%糖酸转化率: 62%淀粉糖转化率:105%谷氨酸提取收率: 95%味精对谷氨酸的精制收率:115%原料淀粉含量:80%含水量:12%;发酵罐接种量: 10%发酵罐填充系数: 75%发酵培养基(W/V):淀粉水解糖:16%,糖蜜:0.4%,玉米浆:0.25%,MgSO4 0.04%,KCl 0.14%,Na2HPO4:0.15%,尿素:3%,消泡剂:0.03%种子培养基(W/V):淀粉水解糖:3.0%,糖蜜:1.5%,玉米浆:l.5 %,MgSO4 0.04%,K2HPO4:0.15%,尿素:0.4%,消泡剂:0.04%目录1总论 (2)2糖化工段 (2)2.1淀粉质原料蒸煮糖化的目的 (2)2.2淀粉的液化 (2)2.3糊化和糖化的控制 (3)3工艺计算 (4)3.1味精生产糖化阶段工艺流程 (4)3.2糖化的主要工艺参数 (4)3.3物料的计算 (4)3.3.1味精厂的总物料衡算 (4)3.3.2主要工艺参数及经济指标 (4)3.3.3 原料消耗的计算 (4)3.3.4 蒸煮醪量的计算 (5)3.4热量平衡计算 (5)3.4.1糖化用水耗热量Q1 (5)3.4.2米醪煮沸耗热量Q2 (6)3.4.3洗槽水耗热量Q3 (6)3.4.4糖化总耗热量Q总 (6)3.4.5糖化耗用蒸汽量D (6)3.4.6蒸汽单耗 (6)4设备选型 (7)4.1设备介绍 (7)4.1.1蒸煮设备 (8)4.1.2糊化设备 (9)4.1.3糖化设备 (10)4.2选用设备 (10)4.2.1选用设备型号及参数 (10)4.2.2车间设备数量及总用电的计算 (11)5设计体会 (11)6参考文献 (12)1总论主要介绍任务内容、工厂特点、产品等1、任务内容:80000吨味精厂的设计。

年产5000万吨味精工厂发酵车间设计说明书(修复)年产5000万吨味精工厂发酵车间设计说明书制药设备与工艺作业制药0703 连中帅200782073许琦光200782067卢一鹤2007820632010-6-30摘要:本设计主要内容为了解味精生产中的原料预处理、发酵、提取部分的生产方法和生产流程,根据实际情况来选择发酵工段合适的生产流程,并对流程中的原料进行物料衡算、热量衡算及设备的选择。

年产5000万吨味精工厂发酵车间设计说明书1前言 (2)2味精生产工艺 (2)2.1味精生产工艺概述 (2)2.2 原料预处理及淀粉水解糖制备 (2)2.3谷氨酸的发酵 (2)3工艺技术指标和基础参数 (2)3.1生产规模及产品规格 (2)3.2生产工作制度 (2)3.3主要工艺技术参数 (2)3.4味精生产过程中的原辅材料机动力单耗(1T100%MSG计算) (2)3.5培养基的组成(重量/体积) (2)3.5.1二级种子培养基 (2)3.5.2发酵培养基 (2)4物料衡算 (2)4.1生产过程的总物料衡算 (2)4.1.1生产能力: (2)4.1.2总物料恒算: (2)4.1.3总物料衡算结果 (2)4.2淀粉制糖工艺的物料衡算 (2)4.3发酵工序的配料及连续灭菌过程的物料衡算 (2) 4.3.1发酵培养基数量 (2)4.3.2接种量 (2)4.3.3发酵过程加液氨数量 (2)4.3.4加消泡剂(泡敌)量 (2)4.3.5发酵过程从排风带走的水分 (2)4.3.6发酵终点时发酵液质量 (2)4.3.7衡算结果总汇 (2)4.4谷氨酸提取工艺物料衡算 (2)4.5精制工序的物料衡算 (2)4.6精制工序的物料衡算图 (2)5热量衡算 (2)5.1液化工序的热量衡算 (2)5.1.1液化加热蒸气量 (2)5.1.2灭酶蒸汽用量 (2)5.1.3液化液冷却用水量 (2)5.2糖化工序热量衡算 (2)5.3连续灭菌和发酵工序热量衡算 (2)5.3.1培养液连续灭菌用蒸汽量 (2)5.3.2培养液冷却水用量 (2)5.3.3发酵罐空罐灭菌蒸汽用量 (2)5.3.4发酵过程冷却水用量 (2)5.4谷氨酸提取工艺冷量衡算(略) (2)5.5谷氨酸钠溶液浓缩结晶过程的热量衡算(略) (2) 5.6干燥过程的热量衡算(略) (2)5.7生产过程耗用蒸汽衡算总汇表 (2)6水平衡 (2)6.1糖化工序用水量 (2)6.1.1配料用水量 (2)6.1.2液化液冷却用水量 (2)6.1.3糖化液冷却用水量 (2)6.2连续灭菌工序的用水量 (2)6.2.1配料用水量 (2)6.2.2灭菌后料液的冷却水用量(使用二次水) (2) 6.3发酵工序的用水量(使用新鲜水) (2)6.4提取工序的用水量(略) (2)6.5中和脱色工序的用水量(略) (2)6.6精制工序的用水量(略) (2)6.7动力用水量(略) (2)6.8用水量汇总记水平衡图 (2)7设备的设计与选择 (2)7.1发酵罐 (2)7.1.1发酵罐生产能力的确定 (2)7.1.2发酵罐台数的确定 (2)7.1.3设备容积的计算 (2)7.1.4校核 (2)7.1.5主要尺寸的计算 (2)7.1.6冷却面积的计算 (2)7.1.7设备结构的工艺设计 (2)7.1.8设备材料的选择 (2)7.1.9发酵罐壁厚的计算 (2)7.1.10接管设计 (2)7.1.11支座选择 (2)7.2种子罐 (2)7.2.1选型 (2)7.2.2容积和数量的确定 (2)7.2.3主要尺寸的确定 (2)7.2.4冷却面积的计算 (2)7.2.5 设备材料的选择 (2)7.2.6设备结构的工艺设计 (2)7.2.7支座选型 (2)7.3空气分过滤器的计算 (2)7.3.1种子罐分过滤器 (2)7.4连续操作设备的设计选型 (2)7.4.1连消塔 (2)7.4.2维持罐 (2)7.5味精发酵车间设备一览表 (2)8设备工艺流程图 (2)9厂方平面布置图 (2)参考文献 (2)附:组内分工情况 (2)1前言味精是人们熟悉的鲜味剂,是L-谷氨酸单钠盐(Mono sodium glutamate,MSG)的一水化合物(HOOC-CH2CH(NH2)-COONa?H2O),IUPAC英文名为sodium(2S)-2-amino-5-hydrox y-5-oxo-pentanoate,摩尔质量187.13g/mol,外观为白色结晶粉末,熔点225℃,因具有很强的鲜味(阈值为0. 03%),已成为人们普遍采用的鲜味剂。

《发酵(制药)工厂设计》课程设计说明书设计题目年产10.2万吨99%味精工厂发酵工段(种子罐+发酵罐)工艺设计姓名学号院 (系)专业指导教师2015 年 1 月 9 日年产10.2万吨99%味精工厂发酵工段工艺设计摘要:设计一个味精工厂,以工业淀粉(纯度80%)为原料,采用双酶法进行糖化生产,谷氨酸纯度为99%。

本设计从全工艺流程,物料、能量衡算、设备选型、工艺布置、车间设计、主要设备工艺设计几个方面对发酵车间进行设计。

关键词:味精;谷氨酸;发酵;设计The Fermentation Process Design Of TheMSG Factory for the Annual Capacityof 60,000 Tons/YearAbstract:The design is to establish a monosodium glutamate factory. Its raw material is starch that the purity is 80%; the technique method is double-enzyme saccarfication production; the purity of glutamates is 99%. The whole design includes plant technological process, metrical and energy balance, equipment selection, technological layout, workshop design and the main equipment technological process, which are to design an efficient fermentation workshop.Key words:glumatic acid; monosodium glutamate; fermentation; Process design目录1. 总论 (4)1.1. 概述 (5)1.1.1. 产品名称、性质 (5)医药工业 (5)制造工业 (6)农业领域 (6)1.2. 产品的各种生产方法 (6)1.2.1. 水解提取法 (6)1.2.2. 合成法 (6)1.2.3. 发酵法 (6)1.2.4. 味精各种制法的比较及选择 (7)1.2.5. 产品质量标准 (7)1.3. 设计任务 (7)2. 生产方案和生产流程的确定 (7)3. 味精生产工艺概述 (8)3.1.1. 味精发酵总流程图(见下页图1) (8)3.2. 原料及其预处理 (8)3.2.1. 原料的种类 (8)3.2.2. 原料预处理 (9)3.2.3. 淀粉水解糖制备 (9)3.2.4. 种子扩大培养 (9)3.3. 影响种子质量的主要因素 (9)3.3.1. 谷氨酸发酵 (10)3.3.2. 谷氨酸生物合成途径 (11)4. 谷氨酸发酵工艺 (12)4.1. 发酵培养基 (12)4.2. 培养基灭菌 (12)4.3. 谷氨酸发酵 (13)4.4. 发酵条件控制 (13)4.5. 谷氨酸的提取 (14)4.6. 谷氨酸制取味精及味精成品加工 (15)5. 工艺计算 (16)5.1. 设计依据与主要工艺技术参数 (16)5.2. 谷氨酸发酵车间的物料衡算 (17)5.2.1. 谷氨酸发酵车间的物料衡算 (17)5.3. 102000吨味精厂发酵车间的物料衡算结果 (18)5.4. 热量衡算 (20)5.4.1. 液化工序热量衡算 (20)5.4.2. 连续灭菌和发酵工序热量衡算 (21)5.4.3. 谷氨酸钠溶液浓缩结晶过程的热量衡算 (23)5.4.4. 干燥过程的热量衡算 (24)5.4.5. 生产过程耗用蒸汽衡算汇总衡算结果: (24)5.5. 无菌空气耗量计算 (24)6. 设备设计与选型 (25)6.1. 发酵罐 (25)6.1.1. 发酵罐的选型 (25)6.1.2. 生产能力、数量和容积的确定 (25)6.1.3. 主要尺寸的计算 (26)6.1.4. 冷却面积的计算 (26)6.1.5. 搅拌轴功率的计算 (28)6.1.6. 设备结构的工艺计算 (29)6.1.7. 设备材料的选择[10] (31)6.1.8. 发酵罐壁厚的计算 (31)6.1.9. 接管设计 (32)6.2. 种子罐 (33)6.2.1. 三级种子罐容积和数量的确定 (33)6.2.2. 二级种子罐 (38)6.2.3. 一级种子罐 (39)6.3. 空气分过滤器 (39)6.3.1. 三级种子罐分过滤器: (39)6.3.2. 二级种子罐分过滤器: (39)6.3.3. 一级种子罐分过滤器: (40)6.3.4. 发酵罐分过滤器 (40)6.4. 味精厂发酵车间设备一览表 (41)7. 设备布置和管道布置 (41)8. 总结 (42).1.总论本文对味精发酵生产工艺及主要设备作简要介绍,以期有助于了解通气发酵工艺和主要设备的有关知识。

年产10000吨味精项目工厂设计要点年产10000吨味精项目工厂设计要点一、项目概述年产10000吨味精项目是一个大型化工生产项目,主要生产味精产品,年产能达到10000吨。

该项目是基于市场需求和技术条件而进行的,目的是满足人们对于食品调味品的需求。

二、规模和布局设计1.规模设计:年产10000吨味精的生产规模可以满足市场需求,同时也可以充分利用设备和人力资源,提高生产效益。

2.布局设计:工厂的布局应当合理,保证生产流程的连贯性和高效性。

主要分为原料储存区、生产区、包装区、质检区、辅助区等,以确保各个区域之间的流程衔接和生产效率的提高。

三、工艺流程设计1.原料准备:该项目主要使用淀粉和氨基酸等原料进行生产,因此要有相应的原料存储和供应系统,确保原料的充足和稳定。

2.发酵:该项目使用发酵生产工艺,需要设计相应的发酵罐和发酵系统,以确保发酵过程的稳定性和高效性。

3.提取:在发酵完成后,需要进行提取工艺,将发酵液中的味精提取出来。

这一步骤要合理选择提取剂和提取设备,以确保提取效果的良好和产品质量的稳定。

4.浓缩:将提取得到的液体进行浓缩处理,以提高味精的浓度和稳定性。

此环节需要设计相应的浓缩设备,确保浓缩过程的高效和稳定。

5.晶体分离:在浓缩完成后,要进行晶体分离,将浓缩液中的味精晶体分离出来,以便进行后续的干燥和包装。

此环节需要设计相应的分离设备,以确保分离过程的高效和产品质量的稳定。

6.干燥:将分离得到的味精晶体进行干燥,降低含水率,以便于包装和存储。

此环节需要设计相应的干燥设备,确保干燥过程的高效和产品质量的稳定。

7.包装:将干燥后的味精产品进行包装,使用合适的包装材料和包装机械,以确保产品的密封性和保质期。

8.质检:在生产过程中,要进行质检,确保产品的质量和安全性。

质检环节需要设计相应的质检设备和流程,以确保质检过程的高效和准确。

四、设备选型和布置1.设备选型:根据生产工艺流程的要求,选择适合的设备,包括发酵罐、提取设备、浓缩设备、晶体分离设备、干燥设备、包装设备等,确保设备的性能符合要求,并具有高效性和稳定性。

1 前言1.1 味精生产的历史及发展状况谷氨酸(Glutamicacid,简写为Glu)最早是1866年由德国人Riffhausen用H2SO4水解面筋而得到的。

1908年日本人池田与铃木合作获得了蛋白质酸水解法生产谷氨酸的专利权,产品称“味の素”。

我国将谷氨酸(实际上是谷氨酸单钠盐)称为味精大概也源于此。

1956年,日本协和发酵公司开始选育由碳水化合物转变为谷氨酸的菌种,不久即获得成功。

之后发酵法生产谷氨酸即取代水解法成为工业生产谷氨酸的主要方法。

今天,世界上几乎所有谷氨酸都由发酵法获得。

然而,关于发酵法制取谷氨酸的研究工作并未终止,主要在于节能降耗,降低生产成本,改善生产和生态环境等方面。

检索了近十年来的有关文献,研究内容大致可归纳为下述几个方面:(1)寻找开发新菌种,提高糖类发酵的产酸率。

(2)开发新资源,寻找开发以石油化工产品为原料发酵生产谷氨酸的方法。

(3)开发新工艺,如采用固定化细胞技术,采用新型反应器等。

(4)优化操作控制,包括生产工艺参数控制及细胞内代谢调控。

(5)有关从发酵液中分离提取谷氨酸新技术的研究。

[1]综上所述,国内外谷氨酸早已大规模生产,但其研究工作并未停止(主要目的在于节能降耗,提高劳动生产率);国外(主要是日本)已将研究重点转向利用基因工程技术改良菌种,将代谢途径研究与基因工程技术相结合无疑将会是未来的研究方向,这也是大幅度提高谷氨酸产率,降低生产成本的必由之路。

当然,细胞的固定化及共固定化研究、连续生产方法的研究、利用粗原料直接生产谷氨酸的研究,对于节能降耗、降低生产成本也很有意义。

相比之下,国内的研究还很滞后,因此,努力赶超国外先进水平,也应从上述各方面入手。

1.2 新技术类型及应用1.2.1 离子交换树脂提取谷氨酸利用离子交换树脂吸附发酵液中的谷氨酸,然后再进行洗脱,以使发酵液中妨碍谷氨酸结晶的残糖的聚合物、蛋白质、色素等离子性杂质得以分离。

1.2.2 凝聚剂除菌体一次等电或浓缩等电提取使用安全性高的壳聚糖作絮凝剂,其阳离子性能与发酵液中菌体(带负电荷)与蛋白凝聚使其沉淀而进行分离。

1.2.3 膜分离过程的味精生产工艺膜分离过程在常温下进行,无相变化,能耗低、设备简单,操作控制方便,利用膜分离技术与提取谷氨酸工艺技术(包括新工艺提取)结合,提高谷氨酸产量、质量、味精质量,降低生产成本与节能减排等综合效益更显著,更符合清洁工艺生产。

1.3 设计的任务和依据1.3.1 编制设计说明书1)产品品种和年均生产天数的确定2)生产工艺的确定3)原辅材料消耗定额的确定4)物料、热、水等衡算5)设备布置的简要说明1.3.2 绘制图表1)与设计说明书相对应的表格及主要设备一览表2)图纸(CAD)(1)工艺过程全图(2)带控制点的工艺流程图(3)车间布置图(4)典型设备图1.3.3 本次设计的依据1)任务书2)相关文献资料及在本设计应用情况3)行业经济指标基础数据2 厂址选择及总平面设计2.1 味精厂厂址选择原则:厂址选择是建设前期必须作的一项政策性很强的综合性工作。

它关系到工投产后的生存和发展。

选择味精厂厂址的原则是:1)符合国家方针政策。

正确处理各种关系,既要努力提高经济技术效果,又要符合工农业合理布局的要求。

2)要有充足可靠的水源,水质应符合《生活饮用水卫生标准》和味精生产的需要。

3)所选厂址周围应有良好的卫生环境。

空气质量要好,选在城市主导风向的上风侧,不受其他单位的烟尘和污染源影响,以满足味精生产的需要。

4)要有可靠的供电保证。

味精厂用电量大,而且是连续生产,在供电距离、容量和保安电方面需得到供电部门保证。

5)有良好的工程地质地形和水文条件。

6)应有方便的交通运输条件。

7)要有利于“三废”处理和综合利用。

废水、炉渣、滤泥有去向,有处理场地。

8)注意专业化协作,靠近动力供应中心。

总之在厂址选择时,应尽量多选几个进行分析比较,从中选出最佳者,最后编制完成厂址选择报告。

2.2 工厂总平面布置原则工厂总平面布置将工程项目在厂址内进行全面的规划设计,使建筑物、构筑物、道路和绿化带等布局经济合理。

此项工作涉及到生产和工厂的将来发展,必须进行周密的设计总平面布置原则:1)从生产工艺出发,安排好建筑物、构筑物、道路、堆场、各种管道和绿化等方面的相互关系,结合用地条件进行合理布置,使建筑群组成一个有机整体。

既便于组织生产,又有利于企业管理。

2)物料走向要合理并应沿最短的路线运输。

避免人流货流交叉。

3)主要生产车间要朝向好,具有良好的采光和通风条件;炎热地区要注意西晒问题。

4)味精工厂可划分为生产区、动力区、仓储辅助区和其他区。

以生产区为中心进行布置。

5)洁净间(如无菌间、摇瓶间、菌种保藏间等)是保藏和培养菌种的地方,是味精生产的核心。

洁净间极其周围对洁净要求很高的地方,须达到A级(美国联邦标准209C,100级)。

所以洁净间要布置在全年最多风频的上风则,且要远离公路及厂内主干道。

6)建、构筑物间距应符合防火、卫生规范及各项安全要求。

7)建筑物、道路管道及绿化布置要整齐、美观,协调统一。

防止分散、杂乱、盲目建设。

8)厂房布置可采取分散式或集中式。

9)根据厂址的气温条件,对一些装置可采取露天布置。

10)为减少污染,锅炉房、堆场、污水处理站、液氨贮槽和酸碱贮槽等应布置在厂区的下风侧。

3 味精生产的工艺过程及基本要求3.1 味精发酵菌种介绍及选择3.1.1 现有谷氨酸生产菌的分类现有谷氨酸生产菌主要是棒状菌属、短杆菌属、小杆菌属及节杆菌属的细菌。

这四个属在细菌的分类系统中彼此比较接近。

短杆菌属隶属于短杆菌科(Brevibacteriaceae),而棒状杆菌属、小杆菌属及节杆菌属则都隶属于棒状杆菌科(Corynebacteriaceae)。

短杆菌科和棒状杆菌科均属于细菌目中的革兰氏染色阳性、无芽孢杆菌及有芽孢杆菌的一大类。

3.1.2 现有谷氨酸生产菌的主要特征虽然从细菌的鉴定和分类的结果来看,现有谷氨酸生产菌分属于棒状杆菌属、短杆菌属、小杆菌属及节杆菌属,但是它们在形态及生理方面仍有许多共同的特征。

归纳起来主要有以下特征。

1)细菌形态为球形、棒形以至短杆形。

2)革兰氏染色阳性,无芽孢,无鞭毛,不能运动。

3)都是需要型微生物。

4)都是生物素缺陷型。

5) 脲酶强阳性。

6) 不分解淀粉、纤维素、油脂、酪蛋白以及明胶等。

7) 发酵中菌体发生明显的形态变化,同时发生细菌膜渗透性的变化。

固定反应酶系活力强。

8) CO29) 异柠檬酸裂解酶活力欠缺或微弱,乙醛酸循环弱。

10)α-酮戊二酸氧化能力缺失或微弱。

11) 还原型辅酶Ⅱ(NADPH2)进入呼吸链能力强。

12) 柠檬酸合成酶、乌头酸酶异柠檬酸脱氢酶以及谷氨酸脱氢酶活力强。

13) 能利用醋酸,不利用石蜡。

14) 具有向环境中泄漏谷氨酸的能力。

15) 不分解利用谷氨酸,并能耐高浓度的谷氨酸,产谷氨酸5%以上。

3.1.3 国内生产菌及其比较我国的谷氨酸发酵已有20多年的历史。

目前国内各味精厂所使用的谷氨酸生产菌株主要有:北京棒杆菌(AS.1299)、T338、S-941、D110、WTH-1;钝齿棒杆菌(AS1.542)、HU7251、B9、B9-17-36、F-263;天津短杆菌(T6-13)、FM-8207、FM-415、U-9、CMTC6282、TG-3、TG-866、D85等菌株。

其中多数厂家生产上常用的菌株是B9、T6-13及7338等。

现将北京棒杆菌(7338)与钝齿棒杆菌(B9)的比较及钝齿棒杆菌(B9)与天津短杆菌(T6-13)的比较列表于表1及表2表1 北京棒杆菌(7338)与钝齿棒杆菌(B9)的比较项目T338 B9细胞大小小大细胞形态变化不明显明显变化伸长、膨大菌体等电点pH4.2-3.0 接近Glu等电点不在Glu等电点范围内菌落颜色乳白色草黄色脲酶活力低高生物素用量范围较窄4-5μg/L左右范围宽5-8μg/L生长因子生物素硫胺素生物素发酵周期稍长适中噬菌体类型不相同不发生交叉感染酯酶谱带、蛋白酶谱带都不相同表2 钝齿棒杆菌(B9)与天津短杆菌(T6-13)的比较项目B9T6-13细胞大小大小且多细胞形态草黄色变化大淡白变化更大发酵温度前期30-320C 中后期34-350C 前期32-340C 中后期36-380C 脲菌活力强 更强 糖酸转化率40-45%以上 45%之间 分泌胶体量较少 较多 菌体本生等电点不在Glu 结晶等电点范围内 pH4.2-3.0接近Glu 结晶等电点 生物素用量T6-13比B9低20%左右 噬菌体类型 侵染B9的噬菌体亦可感染T 6-13从以上两个表格可以看出天津短杆菌T6-13要优越于其他两种菌株,本毕业设计选用的菌株是T2-310,该菌株是以天津短杆菌T6-13为出发菌株,经C o60—γ射线、紫外线(UV)和硫酸二乙酯(DE)复合诱变并经高温驯化,获得一株琥珀酸和生物素双营养缺陷型突变株。

该菌株具有耐高糖、耐高谷氨酸(GA)、不分解利用GA 及耐高温(38℃~45℃)的优点。

当采用淀粉水解糖为C 源(初糖浓度160~180g/L)和生物素亚适量时,使用此菌株进行高温摇瓶发酵试验的GA 产率和糖酸转化率分别是83.3~115.74 g/L 和52.06~64.30%。

当在工业规模水平上发酵时,该菌株平均GA 产率和转化率分别是90.8g/L 和56.4%,而单罐发酵的最大产率和转化率分别达98g/L 和62.8%。

3.2 谷氨酸发酵机制谷氨酸的生物合成包括酵解途径(E M P )、磷酸己糖途径(H M P )、三羧酸(T CA 环)循环、乙醛酸循环、伍德-沃克曼反应(CO 2的固定反应等)。

1)生成谷氨酸的主要酶反应在谷氨酸发酵中,生成谷氨酸的主要酶反应有以下三种:(1) 谷氨酸脱氢酶(GDH )所催化的还原氨基化反应NADP O H NADPH NH 224++++-−−−−→−谷氨酸酮戊二酸GDHα(2) 转氨酶(AT )催化的转氨反应 这一反应是利用已存在的其他氨基酸,经过转氨酶的作用,将其他氨基酸与α-酮戊二酸生成L-谷氨酸。

(3) 谷氨酸合成酶(GS )催化反反应以上三个反应中,还原氨基化是主导性反应。

2)谷氨酸生物合成的理想途径图1 由葡萄糖发酵谷氨酸的理想途径3)谷氨酸发酵的代谢途径在谷氨酸发酵时,糖酵解经过EMP 及HMP 两个途径进行,生物素充足菌HMP 所占比例是38%,控制生物素亚适量的结果,发酵产酸期,EMP 所占的比例更大,HMP 所占的比例约为26%,生成丙酮酸后,一部分氧化脱羧生成乙酰COA ,一部分固定CO 2生成草酰乙酸或苹果酸,草酰乙酸与乙酰CoA 在柠檬酸合成酶催化作用下,缩合成柠檬酸,再经下面的氧化还原共轭的氨基化反应生成谷氨酸。