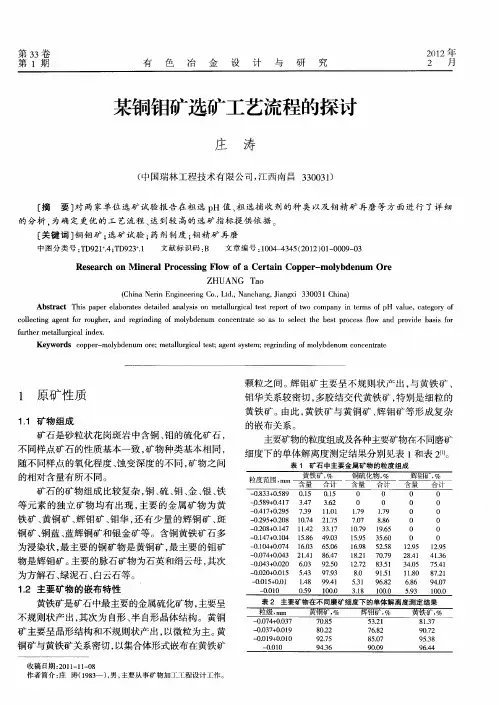

某钼矿的选矿工艺探讨

- 格式:pdf

- 大小:207.93 KB

- 文档页数:4

钼矿选矿工艺和药剂解析文章通过研究某钼矿矿石性质,进行了选矿工艺流程试验,对各流程的实验结果进行了对比,提出了针对该矿的经济、合理的工艺流程,从而为该区钼资源的开发利用和矿山建设提供了可靠的依据。

标签:钼矿选矿工艺;流程设计;解析1 钼矿的选矿工艺1.1 钼矿的选矿方法(1)浮选法。

辉钼矿一般都是对片层的形状,我国大多数都是根据钼矿的实际性能采用两道筛选,经过多次的精选工艺,对生产钼产品具有很大的影响,对环境的污染相对较小。

(2)浮磁重选法。

其中对钼矿进行选矿的时候,其中含有大量的铁钼矿石,在对其进行选择的时候,采用的选取的矿物相对较多,提高资源的利用效率。

(3)浮选-电炉法。

可用于含贵金属的共生钼矿,如铂钯等。

1.2 钼矿石的浮选流程对于矿石在选矿的时候,很多都是采用的浮选方法,其中流程主要就是通过对以上的原则进行分析,具有两大类:(1)选矿采用的浮选工艺流程,在对钼矿石选矿的过程中,其中主要就是对原生钼矿石的采集,其中很多都是利用浮选工艺对钼矿石进行回收利用,同时也适用于含量较少的铜、铅硫化矿的钼矿石,对于单一的钼矿和铁钼矿可以大大的提高效率。

(2)我们通过对钼矿石的有效的筛选,可以更好的保证矿石的回收,同时其中还含有大量的可以利用的副产品,对着些产品的回收也就十分的重要,可以提高经济效益,在处理铜矿中含有的钼矿、铅钼矿等。

其中工艺流程也就很大程度是不一样的,在对铜和钼矿精选的时候一般分析三道进行操作。

如图1所示。

1.3 辉钼矿选矿工艺实例对于矿物中含有矿物中的磨矿物质,其中的细度为-0.074mm占有64%的时候,经过一次的粗选和一次的扫选,进行四次的精选进行选矿流程,其中含有的精矿物质含有钼45.91%,钼回收率95.39%。

其中对于河南大型的钼矿具有51.68%,其中对于钼矿的回收率占有很大程度的技术指标,磨矿导致-200,经过一定的选择进行设置,钼矿的粗细进行有效的设置,粗矿中添加适量的水玻璃精选,在经过两段磨矿的选择,获得钼矿的有效的质量,其中对于钼矿的回收效率达到85%,在对辉钼矿在其中分布不均匀,在选矿的时候很难对其进行采集,导致辉钼矿很多都没有得到利用,在分离的时候也是十分的困难,通过对其铜和钼矿石进行分离之后,我们也就要采用其他的选矿工艺,对于含有钼矿和铜的矿石进行分别处理,更好的提高钼的回收效率,其中回收率可以到77.5%,其中很有的铜是22%,可以回收93%的铜精矿。

钼矿选矿工艺钼是一种重要的金属元素,广泛应用于冶金、电子、航空航天等领域。

钼矿是指含有钼成分的矿石,而钼矿选矿工艺则是指对钼矿进行提取和分离的过程。

本文将介绍钼矿选矿工艺的基本原理和常用方法。

钼矿选矿工艺的目标是从原矿中获得高纯度的钼精矿。

一般来说,钼矿的含钼量较低,通常在0.01%至0.5%之间,因此选矿过程需要经过多个步骤来提高钼的浓度。

钼矿需要经过破碎和磨矿的过程。

破碎是将原矿从较大的块状物转变为较小的颗粒,以便后续的物理或化学处理。

磨矿是指将矿石通过磨机进行细磨,使其颗粒尺寸更加均匀,并增加表面积以便更好地进行选矿。

接下来,钼矿通过浮选法进行选矿。

浮选法是一种常用的物理选矿方法,通过调节矿浆的pH值、添加药剂和气泡等手段,将钼矿与杂质分离。

钼矿经过浮选后,浮选泡沫中的钼精矿可被收集,而底泥中的杂质则被抛弃。

在浮选过程中,常用的药剂有捕收剂、起泡剂和调整剂等。

捕收剂能够与钼矿表面形成化学吸附,使其与气泡一起浮起;起泡剂能够生成一层稳定的气泡,将钼矿颗粒固定在气泡上浮起;调整剂则用于调节矿浆的pH值,以控制浮选效果。

除了浮选法,钼矿选矿还可以采用重选法和化学选矿法。

重选法是指利用矿石的密度差异,通过重力分选或离心分选等方法对钼矿进行分离。

化学选矿法则是利用化学反应,将钼矿转化为易于分离的化合物,然后通过沉淀、溶解等过程进行分离。

钼矿选矿工艺的选择需要考虑多个因素,包括矿石的性质、成本、安全等。

不同的钼矿选矿工艺具有不同的优缺点,需要根据实际情况进行选择。

钼矿选矿工艺是一系列的物理和化学过程,旨在从钼矿中提取纯度较高的钼精矿。

通过破碎和磨矿、浮选、重选和化学选矿等步骤,可以使钼矿的含钼量得到提高,满足工业生产的需求。

未来,随着技术的不断发展,钼矿选矿工艺将会进一步完善,提高钼矿的回收率和利用效率。

常用钼矿石选矿方法及钼矿选矿工艺流程介绍钼是一种重要的金属元素,广泛应用于合金、电子、化工等领域。

钼矿是钼的矿石,在选矿过程中需要通过一系列的方法和工艺流程来提取和富集钼矿石中的钼元素。

本文将介绍常用的钼矿石选矿方法及钼矿选矿工艺流程。

一、钼矿石选矿方法1. 重选法:重选法是钼矿石选矿的常用方法之一。

根据钼矿石中钼的物理性质与其他矿石成分的差异,利用重力、磁性和电性等不同特性进行分离和富集。

常用的重选设备包括重力选矿机、磁选机和电选机等。

通过重选法可以有效分离钼矿石中的钼和其他杂质,提高钼的品位和回收率。

2. 浮选法:浮选法是钼矿石选矿的主要方法之一。

钼矿石经过破碎、磨细后,与浮选药剂一起在浮选机中进行搅拌和吹气,使钼矿石中的钼矿物与泡沫一起浮起,实现钼的分离和富集。

浮选法通常需要使用多级浮选工艺,通过不同药剂和操作条件的组合,使钼的品位逐渐提高。

3. 磁选法:磁选法是根据钼矿石中钼矿物的磁性差异进行分离和富集的方法。

通过磁选机的作用,使磁性较强的钼矿物与非磁性的杂质分离,达到提高钼的品位和回收率的目的。

磁选法通常适用于含有磁性钼矿物的钼矿石。

二、钼矿选矿工艺流程钼矿选矿的工艺流程根据钼矿石的性质和目标要求不同,可能会有所差异。

下面是一种常用的钼矿选矿工艺流程示例:1. 钼矿石破碎:将原始的钼矿石经过初级破碎设备进行破碎,使其达到适合后续选矿工艺的颗粒大小。

2. 钼矿石磨矿:将破碎后的钼矿石送入球磨机等设备进行磨细,使其细度适合浮选工艺的要求。

3. 钼矿石浮选:将经过磨矿的钼矿石与浮选药剂一起送入浮选机进行浮选。

通过多级浮选,逐步提高钼的品位和回收率。

4. 钼精矿脱水:将浮选后的钼精矿通过压滤机或离心机进行脱水处理,减少含水量,方便后续处理和运输。

5. 钼精矿精炼:将脱水后的钼精矿经过烧结、焙烧、冶炼等过程进行精炼,提高钼的纯度和质量。

6. 钼产品加工:将精炼后的钼产品进行加工,制成符合应用要求的钼合金、钼粉等成品,用于不同领域的应用。

钼矿选矿工艺钼矿选矿工艺是指对含钼矿石进行处理,将其中的钼矿物从其他杂质中分离出来,以提高钼的品位和回收率的过程。

钼是一种重要的金属元素,在冶金、化工、电子、航空航天等领域有着广泛的应用。

因此,钼矿选矿工艺对于钼资源的开发和利用具有重要意义。

一、钼矿的分类和性质钼矿主要分为硫化钼矿和氧化钼矿两大类。

硫化钼矿主要包括辉钼矿、黄钼矿、钼黄铁矿等,其中辉钼矿是最常见的硫化钼矿。

氧化钼矿主要包括钼铁矿、钼锡矿等。

不同类型的钼矿在选矿过程中存在着不同的特点和难点,需要采用不同的选矿工艺进行处理。

1. 浮选法:浮选法是目前钼矿选矿中应用最广泛的方法。

其基本原理是利用矿物与药剂的亲水性和疏水性差异,通过气泡附着使矿物颗粒浮起来,实现矿物与杂质的分离。

浮选法适用于硫化钼矿的选别,其中以氧化钼矿和辉钼矿的浮选工艺最为成熟。

2. 重选法:重选法是利用矿物的密度差异进行分选的方法。

常用的重选设备有螺旋分选机、离心分选机等。

重选法适用于颗粒粗大、密度差异较大的钼矿选矿,可以有效降低选矿过程中的能耗和药剂消耗。

3. 磁选法:磁选法是利用矿物的磁性差异进行分选的方法。

钼铁矿常常伴生有磁性矿物,通过磁选法可以将磁性矿物与非磁性矿物分离,提高钼的品位。

磁选法适用于含磁性矿物的钼矿选矿工艺。

4. 酸浸法:酸浸法是将钼矿进行酸浸,使钼溶解并形成可溶性钼酸盐溶液,然后通过浓缩、结晶等工艺将钼酸盐转化为钼产品的方法。

酸浸法适用于低品位的氧化钼矿和部分硫化钼矿的选矿工艺。

三、钼矿选矿工艺的影响因素1. 钼矿的品位:钼矿的品位是指钼在矿石中的含量,品位越高,选矿难度越小,工艺流程也相对简单。

2. 矿石的物理性质:矿石的物理性质包括颗粒大小、密度等,这些性质直接影响到选矿工艺的选择和操作参数的确定。

3. 矿石的矿物组成:矿石中的矿物组成直接决定了选矿工艺的选择。

不同的矿物有不同的浮选性能和磁性特征,需要采用相应的选矿方法。

4. 矿石的矿物粒度分布:矿石中的矿物粒度分布对于浮选法和重选法的工艺选择和操作参数的确定有着重要影响。

钼矿常规选矿方法工艺钼矿的选矿方法主要是浮选法,回收的钼矿物是辉钼矿。

有时为了提高钼精矿质量、去除杂质、将钼精矿再进行化学选矿外理。

辉钼矿晶体呈六方层状或板状结构,由沿层间范氏健的S—Mo—S结构和层内极性共价键S—Mo 形成的。

层与层间的结合力很弱,而层内的共价键结合力甚强。

所以辉钼矿极易沿结构层间解裂呈片状或板状产出,这是辉铜矿天然可浮性良好的原因。

实践证明:在合适的磨矿细度下,辉钼矿晶体解离发生在S—Mo—S层间,亲水的S—Mo面占很小比例。

但过磨时,S—Mo面的比例增加,可浮性下降,虽然此时加入一定量极性捕收剂如黄药类,有利于辉钼矿的回收,但过磨产生的新矿泥影响浮选效果。

因此对辉钼矿的选别要避免和防止过磨,在生产上需要采用分段磨矿和多段选别流程,逐步达到单体解离,确保钼精矿的高回收率。

钼矿的破碎一般都采用三段一闭路流程,破碎最终产品粒度为12~15毫米。

磨矿通常用球磨机或棒磨-球磨流程。

亨德森是唯一采用半自磨流程的。

浮选采用优先浮选法。

粗选产出钼粗精矿,粗扫选尾矿回收伴生矿物或丢弃。

钼粗精矿采用两、三段再磨,四,五次精选获得最终钼精矿。

钼矿的浮选药剂以非极性油类作捕收剂,同时添加起泡剂。

美国和加拿大用表面活性剂辛太克斯(Syntex)作油类乳化剂。

根据矿石性质,用石灰作调整剂,水玻璃作脉石抑制剂,有时加氰化物或硫化物抑制其他重金属矿物。

为保证钼精矿质量,对钼精矿中所含的铜、铅、铁等重金属矿物和氧化钙以及炭质矿物需进一步进行分离:一般使用硫化钠或硫氢化钠,氰化物或铁氰化物制铜和铁;用重铬酸盐或诺克斯(Nokes)抑制铅。

如果使用抑制剂,杂质含量还达不到质量标准,尚需辅以化学选矿处理:次生硫化铜用氰化物浸出;黄铜矿用三氯化铁溶液浸出; 方铅矿用盐酸和三氯化铁溶液浸出出均可达到标准含量。

含氧化钙的脉石易泥化,因此,对于含此类脉石的矿石切忌过磨。

生产上往往添加水玻璃,六聚偏磷酸钠或有机胶作脉石抑制剂或分散剂;也可用活性炭加CMC(羧甲基纤维素)抑制碳酸盐脉石。

钼精矿的选矿工艺流程及其优化钼是一种重要的金属元素,广泛应用于冶金、化工、电子和光伏等领域。

而钼精矿则是钼的重要原料之一,它常常存在于铜矿石中。

钼精矿的选矿工艺流程以及其优化对于钼的提取和利用至关重要。

钼精矿选矿工艺流程一般包括粗破碎、二次破碎、细破碎、浮选等阶段。

具体流程如下:1. 粗破碎:将原始钼精矿进行初步破碎,常使用颚式破碎机或回旋式破碎机。

目的是将矿石分解为较小的颗粒,为后续工序做好准备。

2. 二次破碎:将粗破碎的钼精矿再次进行破碎,通常使用圆锥破碎机或冲击破碎机。

这一步的目的是进一步细化矿石颗粒,提高下一步细破碎的效果。

3. 细破碎:利用细磨机将二次破碎后的钼精矿进行细破,将其细化至更小的颗粒。

这是为了提高浮选过程中的浮选速度和效果。

4. 浮选:将细破碎后的钼精矿进行浮选处理。

浮选是一种物理化学分离方法,通过对矿石中的有用矿物和杂质进行选择性附着和分离来实现提取钼的目的。

通常使用气浮法或药物浮选法进行。

在浮选过程中,可以利用钼精矿本身的浮选活性、可浮性以及添加药剂来改善浮选效果。

5. 精矿脱硫:经过浮选后,得到的钼精矿中常常含有一定量的硫。

因此,需要对精矿进行脱硫处理。

常用的方法有氧化焙烧法、碱浸法和氧化还原法等。

这些方法可以将钼精矿中的硫元素转化为易溶性或不易溶性的化合物,从而实现脱硫目的。

以上是钼精矿的一般选矿工艺流程,但不同矿石的性质和含钼量可能不同,因此在实际生产中可能需要对工艺流程进行一定的优化。

优化钼精矿选矿工艺流程的目标是提高钼的回收率和品位,降低生产成本。

以下是几种常用的优化方法:1. 研究矿石性质:在进行工艺优化前,需要对钼精矿的矿石性质进行全面了解。

这包括矿石的粒度、结构、矿物组成、含钼量等。

通过研究矿石性质,可以有针对性地调整工艺参数,提高选矿效果。

2. 药剂优化:在浮选过程中,添加适当的药剂可以改善钼精矿的浮选效果。

优化药剂类型和用量,选择合适的药剂配方,有助于增加钼的回收率和品位。

钼矿选矿工艺钼矿是一种重要的金属矿石,广泛应用于电子、冶金和化工等领域。

为了充分利用钼矿资源,提高钼品位和回收率,钼矿选矿工艺起着重要的作用。

本文将详细介绍钼矿选矿工艺的主要步骤和一些常用的方法,希望能够为相关从业者提供有益指导。

钼矿选矿的主要步骤包括粗选、精选和尾矿处理。

粗选阶段旨在通过物理方法将钼矿石与废石、杂质分离,提高钼品位。

常见的粗选方法有浮选、重选和磁选等。

其中,浮选是最常用的方法,通过使用药剂使钼矿石与空气或水中的气泡结合,从而使其上升到溶液表面。

重选则利用密度差异进行分离,而磁选则利用磁性差异。

精选阶段旨在进一步提高钼品位和回收率。

常用的精选方法包括浮选法、重选法和氰化法等。

浮选法是最常见的方法之一,通过不同的药剂和浮选条件,选择性地提高钼矿石的品位。

重选法则通过各种设备,如重力分选机、离心机等,实现对钼矿石的分离和提纯。

氰化法主要用于含钼量较低的钼矿石,通过溶解和电解的方式进行。

尾矿处理是钼矿选矿过程中不可忽视的一环,目的是处理选矿过程中产生的废料,减少对环境的污染。

常见的尾矿处理方法包括干燥堆放、胶结填充和冷藏法等。

干燥堆放是一种常见而简单的方法,将尾矿通过干燥设备干燥后进行堆放。

胶结填充则将尾矿与胶结材料混合,形成坚固的填充体,减少对土地的占用。

冷藏法是利用低温冷却尾矿,使其形成固体,再进行堆放或填埋。

此外,钼矿选矿工艺中还存在一些辅助方法,如磨矿、矿浆调节、浮选药剂的使用等。

磨矿旨在将原始矿石研磨成合适的颗粒大小,以便更好地进行后续工艺处理。

矿浆调节则是通过调整矿浆的PH 值、温度和密度等参数,控制选矿过程的条件。

浮选药剂的使用则可以调节选矿过程中矿石和气泡的亲合力,实现选择性分离。

总之,钼矿选矿工艺是利用物理和化学方法对钼矿石进行分离和提纯的重要过程。

通过粗选、精选和尾矿处理,可以提高钼品位和回收率,最大限度地利用钼矿资源。

在实际应用中,需根据不同矿石的特性和选矿工程的具体要求,选择合适的工艺措施。

钼矿选矿工艺方法探讨摘要: 钼是发现得比较晚的一种金属元素,是一种很重要的资源,由于金属钼具有高强度、高熔点、耐腐蚀、耐磨研等优点,因此在工业上得到了广泛的利用,针对此特点文章对钼矿的选矿工艺方法进行了探讨分析。

关键词:辉钼矿;选矿工艺;浮选;铜钼分离;abstract: molybdenum is a metallic element found quite late, it is a very important resource, molybdenum has a high strength, high melting point and corrosion resistance and wear research in a wide range of industrial use this is a feature article on method of molybdenum ore beneficiation process analysis.key words: molybdenite; beneficiation process; flotation; copper-molybdenum separation中图分类号:f407.1文献标识码: a 文章编号:钼是发现得比较晚的一种金属元素,是一种很重要的资源,由于金属钼具有高强度、高熔点、耐腐蚀、耐磨研等优点,因此在工业上得到了广泛的利用,在我国钼是我国六大优势矿产资源之一,资源储量比较丰富。

钼矿产量来源主要有3个:(1)原钼矿山的原生钼;(2)铜矿的共生和副产钼;从废弃的含钼催化剂等中回收的钼;其中第一类和第二类钼来源占绝大多数,而相对于原生钼来说,共生钼的生产成本较低。

一、辉钼矿的可浮性特征钼矿物中,分布最广、最具有工业价值的是辉钼矿,目前世界上钼产量中99%是从辉钼矿中获得的。

辉钼矿为典型的六方晶系,钼的配位数为6,每个钼离子周围的六个硫离子排列在三角棱晶的顶点上,成三方柱排列,其结构呈六方层状或板状结构,层间为范德华力的s-mo-s结构,层间的结合力很弱。

青海某钼矿选矿试验研究【我来说两句】2008-7-9 14:17:42 中国选矿技术网浏览835 次收藏【摘要】:针对青海某大型钼矿床矿石进行了选矿试验研究。

采用一次粗选、两次扫选、三次精选闭路流程,取得了精矿含钼51.68%、钼回收率96.40%的技术指标……我国钼矿规模较大,储量大于10万t的大型钼矿占全国总储量的76%,储是在1万~10万t的中型矿床占全国总储量的20%。

就矿石类型来看,在我国已探明的钼矿储量中,以便于利用的硫化钼矿石为主,其储量约占钼矿总保有储量的99%,而不便利用的氧化钼矿石,混合钼矿石及类型不明的钼矿石只占全国总保有储量的1%。

加强对硫化钼矿石的选矿试验研究,对于有效利用钼矿资源具有重要意义。

青海新近发现了一处大型矽卡岩型辉钼矿床,文中详细叙述了针对该钼矿进行的浮选工艺技术条件的试验研究。

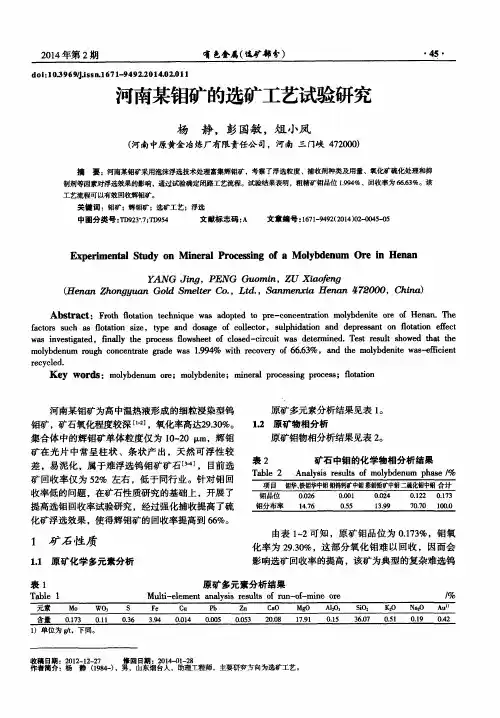

一、矿石性质(一)原矿石化学组成表1 原矿石主要化学成分分析(%)由表1表明,原矿石中Mo含量为1.04%,其他伴生有价金属含量低,P、As等有害元素含量低。

(二)矿物组成及其嵌布特征该原矿石中金属矿物组成简单,主要金属矿物为辉钼矿,主要脉石矿物为石榴子石、透辉石等。

在矿石矿物组成见表2。

主要金属矿物的特征;辉钼矿呈半自形晶-它形鳞片状,呈不均匀团块和浸染状分布于石榴石粒间。

辉钼矿浸染状集合体嵌布粒度为0.1~1.2mm,其中0.1~-0.4mm含量10.0%,+0.4~-0.6mm70%,+0.6~-1.2mm20.0%。

黄铁矿呈它形粒状存在于石榴子石微裂隙中,粒度≤0.02mm。

二、试验结果与讨论本矿石为典型矽卡岩型辉钼矿石,原矿石含钼1.04%,含硫0.96%,根据矿石性质,进行了探索试验,试验结果表明,本矿石组成简单,采用浮选工艺即可实现钼矿物与脉石分离。

原矿石中含有的透辉石、绢云母等硅酸盐脉石易于泥化,由于细泥对药剂的吸附降低了药效,并使矿浆粘性增加,使细泥黏附在辉钼矿表面,形成包裹层,影响辉钼矿的浮选,加入水玻璃克服矿泥影响。

钼精矿的选矿工艺与浮选捕集机理研究钼精矿是一种重要的金属矿石资源,其选矿工艺和浮选捕集机理的研究对于提高钼矿回收率和产品质量具有重要意义。

本文将从选矿工艺、浮选工艺以及捕集机理三个方面进行深入探讨。

一、钼精矿的选矿工艺钼精矿的选矿工艺主要包括矿石破碎、矿浆制备、浮选分离以及尾矿处理。

矿石破碎是矿石处理的首要环节,其目的是将矿石破碎至适宜粒度,以便进行后续的矿浆制备和浮选分离。

常见的矿石破碎设备有颚式破碎机和圆锥破碎机。

矿浆制备是选矿过程中的关键步骤,它包括矿石磨矿、浸出和调剂等过程。

磨矿过程是将矿石细化至一定粒度,以提高浮选的效果。

浸出过程是通过将矿石与化学试剂反应,溶解出目标矿物中的有用成分,如含钼矿石中的钼元素。

调剂过程包括给矿、调整浆液的酸碱度和药剂添加等,以达到最佳浮选条件。

浮选分离是根据不同矿物的物化性质,利用浮选药剂给予矿物表面以一定的疏水性或亲水性,通过气泡与矿物颗粒的接触使其与泡沫一起浮出。

在钼精矿的浮选分离中,一般采用钼黄药剂和硫化钠作为分散剂和捕收剂,控制适当的药剂用量和浮选时间能够实现有效的分离。

尾矿处理是选矿过程中必不可少的一环,它的目的是对选矿过程中产生的尾矿进行有效的处理,以减少环境污染和资源浪费。

常见的尾矿处理方法包括浓缩、过滤和干燥等,其中浓缩是将尾矿中的水分去除,提高固体含量;过滤是通过过滤设备将尾矿中的固体颗粒分离;干燥是将过滤后的尾矿进行干燥处理,以获得可回收的干粉。

二、钼精矿的浮选捕集机理浮选捕集机理是钼精矿浮选过程中发生的物理化学现象,掌握其机理可以有效指导选矿工艺的优化和改进。

1. 钼黄药剂的作用机理钼黄药剂是钼精矿浮选中常用的分散剂和捕收剂。

其作用机理主要包括吸附作用、电化学作用和离子交换作用。

钼黄药剂通过与矿物表面形成化学吸附和物理吸附的方式,改变了矿物表面特性,使其具有一定的疏水性,从而与气泡接触并随泡沫浮起。

2. 硫化钠的作用机理硫化钠作为钼精矿浮选中的捕收剂,主要通过与矿物表面形成化学吸附或表面沉积物的方式,使矿物表面带负电荷,从而增加矿物颗粒与气泡间的吸附力和静电吸引力,实现钼矿的浮选分离。

河南某钼矿工艺矿物学研究一、引言概括重点研究目的,说明研究背景、意义。

二、矿物及矿石特征阐述钼矿石的成分、性质、形态及地质环境。

三、现有工艺流程分析现有的钼矿选冶技术及工艺特点和局限性。

四、矿物学研究进展探讨钼矿物学研究最新成果和关键问题。

五、建立新的钼矿选冶流程基于矿物学研究成果,优化钼矿的选冶流程并对其效率进行分析和评价。

六、总结与展望概括研究成果,强调其在工业生产中的应用前景并提出未来工作计划。

第一章引言随着经济的发展和工业化进程的加速,钼的需求量逐渐增加,为满足工业生产和市场需求,钼矿选冶技术也得到了广泛的关注和研究。

河南某钼矿选冶技术的研究,对推动钼矿产业的发展和资源利用具有重要作用。

本论文主要研究河南某钼矿的工艺矿物学问题,通过对钼矿物的成分、性质、形态等进行深入研究,探寻钼矿选冶工艺优化的途径,提高钼矿的选冶效率和降低生产成本。

第一节钼矿概述钼是一种重要的金属元素,在现代工业和军事领域有着广泛的应用,尤其是在钢铁、石油化工、航空航天等领域具有重要的用途和地位。

河南作为我国钼的主要产区之一,其钼矿资源的开采和利用对推动地方经济的发展和结构调整具有重要意义。

河南某钼矿是一种闪锌矿型钼矿,其矿石主要成分为三氧化二钼,常见的矿物有石英、方铅矿、闪锌矿、方解石等。

钼矿石的产出量及成分的多样化特点,要求钼矿的选冶技术有很高的稳定性和适应性,从而保证生产的稳定和持续。

第二节研究目的与意义随着钼矿资源的逐渐枯竭和市场需求量的不断增加,如何提高钼矿的选冶效率和降低生产成本成为钼矿选冶技术研究的重点。

本论文旨在通过对河南某钼矿的工艺矿物学研究,进一步探寻钼矿选冶流程优化的途径,提高选冶效率,减少投入,提高经济效益,推动钼矿资源的开发和利用。

本篇论文的主要内容将包括钼矿物的特征、现有的钼矿选冶工艺流程、钼矿物学研究进展、建立新的钼矿选冶流程和总结与展望等五个章节,通过对河南某钼矿的工艺矿物学研究,为新的钼矿选冶流程的建立和推广提供理论支持和技术指导。

钼精矿的选矿设备与工艺自动化技术钼(Mo)是一种重要的金属元素,广泛用于航空航天、电子、石油化工和军工等领域。

钼矿石中的钼精矿是钼的主要来源。

由于钼矿石中的钼含量较低,需要经过选矿过程将其富集,提高钼的回收率和产量。

本文将探讨钼精矿的选矿设备和工艺的自动化技术。

一、钼精矿选矿设备1. 粗破碎:钼矿石首先经过粗破碎,将矿石破碎成较小的颗粒。

常用的设备有颚式破碎机、冲击破碎机等。

自动化技术可以应用于振动给料机和输送带等,实现矿石的连续供料和输送。

2. 细破碎:经过粗破碎后,矿石进一步进行细破碎,以获得更细的钼矿石颗粒。

常用的设备有圆锥破碎机、逆向破碎机等。

自动化技术可以实现设备的远程监控和智能控制,提高破碎效率和操作安全性。

3. 磨矿:细破碎后的钼矿石进入磨矿过程,通过磨机将矿石研磨成更加细小的颗粒。

常用的设备有球磨机、研磨机等。

自动化技术可以用于设备的智能化控制和磨矿过程的参数调节,提高磨矿效率和矿石细度的控制。

4. 选矿:磨矿后的钼矿石通过选矿过程,利用物理和化学方法将其中的有用成分与杂质分离。

常用的设备有浮选机、磁选机等。

自动化技术可以实现设备的智能化控制和选矿过程的参数调节,提高钼的选矿指标和经济效益。

5. 脱水:选矿后的钼精矿中含有大量的水分,需要进行脱水处理。

常用的设备有压滤机、离心机等。

自动化技术可以用于设备的智能化控制和脱水过程的参数调节,提高脱水效率和产品质量。

二、工艺自动化技术1. 传感器技术:通过安装各种传感器,如温度传感器、压力传感器、配料传感器等,可以实时监测矿石的工艺参数和设备运行状态,提供数据支持和故障诊断。

2. 自动控制系统:利用PLC(可编程逻辑控制器)等自动控制设备,实现设备的自动启停、速度调节和工艺参数的控制,提高生产稳定性和操作安全性。

3. 数据采集与处理:通过网络通信技术和数据库管理系统,将采集到的数据进行实时传输和存储,并进行数据分析和处理,为生产管理提供有效的决策支持。

钼精矿的选矿试验与工艺优化实例分析钼(Mo)是一种重要的金属元素,广泛用于冶金、机械、化工、电子、医疗等领域。

随着工业发展的需要,对钼的需求量也日益增加。

然而,由于钼的产量相对较少,开采过程中钼精矿的浮选及提纯工艺就显得尤为重要。

本文将对钼精矿的选矿试验与工艺优化进行实例分析。

首先,钼精矿的选矿试验是针对钼矿石的性质和成分进行的一系列实验研究。

通过这些试验,可以获取有关钼矿石的信息,为后续的工艺优化提供依据。

选矿试验的目标是通过矿物学、物理学和化学等方法,优化钼精矿的浮选工艺,实现钼的高效提取。

在进行选矿试验时,首先需要对钼矿石进行粒度分析和矿石矿物组成分析。

通过对矿石样品进行粉末、筛分等实验,可以了解钼矿石的粒度分布情况。

同时,利用显微镜和X射线衍射等技术,可以确定钼矿石中的主要矿物组成,比如辉钼矿、钼蓝矿等。

这些分析结果对后续的选矿试验和工艺优化至关重要。

接下来,针对钼矿石的特点,选矿试验可分为浮选试验、脱硫试验以及调整试验等几个方面。

首先是浮选试验,通过改变浮选药剂、浮选时间和浮选条件等参数,对钼矿石进行不同条件下的浮选实验。

浮选试验的目的是最大程度地提高钼的回收率和品位。

其次是脱硫试验,针对钼矿石中常见的硫化物矿物进行脱硫实验。

脱硫试验的目标是减少硫化矿物对钼浮选的影响,同时提高钼的品位。

最后是调整试验,通过调整药剂种类和用量、调整浮选工艺流程等方式,对浮选过程中存在的问题进行调整实验。

这些试验的目标是寻找最佳的工艺参数,保证钼的高效提取。

针对某个具体的钼矿床,进行选矿试验的同时,还需要进行工艺优化的研究。

工艺优化主要是通过对选矿试验结果的分析以及工艺参数的调整,找到最佳的工艺方案,使钼精矿的回收率和品位达到最大限度。

工艺优化的核心是提高钼矿石的浮选选择性和工艺可行性,减少损失和废弃物的产生。

工艺优化需要综合考虑许多因素,如矿石矿物组成、选矿试验结果、工艺参数和设备条件等。

在选矿试验的基础上,可以利用统计学和优化方法进行工艺过程的模拟和优化。