金属薄板微成形技术的研究进展

- 格式:pdf

- 大小:844.74 KB

- 文档页数:7

金属薄板挤压成形过程中的数值模拟研究金属薄板挤压成形技术是一种非常重要的金属加工方法,适用于制造各类机械结构件、零件以及构件。

这种技术通过将金属薄板放入专用的挤压机中,并在特定的形状孔口处施加压力来对薄板进行变形,从而得到需要的形状和大小。

此过程中,数值模拟研究扮演着重要的角色。

本文将通过探讨其数值模拟研究来研究金属薄板挤压成形的过程以及其发展趋势。

一、数值模拟研究的背景金属薄板挤压成形需要重要的工会操作和工艺参数。

在过去对于该技术的研究中,有很多试错和试验的过程,耗费大量的时间和资源。

因此,在实际应用中该技术受到了严格限制。

为了降低成本和时间,并且提高该技术的可重复性和精度,数值模拟技术的应用越来越广泛。

数值模拟技术不仅可以在挤压成形过程中减少试错和试验的成本,而且可以更加容易地掌握整个过程,以使最终产品符合要求。

同时,数值模拟技术可以为金属薄板挤压成形提供更详细的信息,如应力、形变、变形量和应变等。

这些信息可以帮助操作人员了解整个成形过程中的机理,从而为相关决策提供实用的指导。

二、数值模拟研究的过程数值模拟研究的主要过程包括:建模、离散及填充。

建模时,需要用计算机软件生成模型。

在此步骤中,需要考虑材料性质、工艺参数、工具形状、挤压机参数等因素,以保证模型的准确性和合理性。

之后,将在模型中填充元素。

这仅需要在计算机中调用一个程序即可。

如此一来,元素的选取和排序就可以完成。

最后,进行离散-计算。

在此步骤中,需要对计算机程序进行调整,以满足不同的计算需要。

三、数值模拟研究的优点数值模拟分析可以为操作人员引入很多优点。

其最主要的优点就是可以降低试错和试验的成本。

其次,数值模拟分析还可以更清晰地掌握整个成形过程,并了解成形过程中存在的问题。

此外,在整个成形过程中使用数值模拟还可以增加工作效率,并提高工作安全性。

四、数值模拟研究的技术挑战虽然数值模拟技术在金属薄板挤压成形中具有许多优点,但也面临一些技术挑战。

金属微成形技术及其研究进展

魏航;孙友松

【期刊名称】《锻压装备与制造技术》

【年(卷),期】2005(040)005

【摘要】作为20世纪80年代后期所发展起来的一门新兴技术,微成形已经广泛应用到工业生产中.介绍了最近金属微成形理论方面的一些研究成果和若干主要的成形工艺,如尺寸效应、体积成形、板料成形等,并进一步指出了塑性微成形技术未来发展的主要方向.

【总页数】4页(P10-13)

【作者】魏航;孙友松

【作者单位】广东工业大学,广东,广州,510643;广东工业大学,广东,广州,510643【正文语种】中文

【中图分类】TG306

【相关文献】

1.金属微塑性成形中的尺度效应及其数值模拟技术 [J], 李雷;谢水生;米绪军;曹建国

2.金属微成形技术 [J], 黄锡峰

3.金属材料激光表面改性与高性能金属零件激光快速成形技术研究进展 [J], 王华明

4.金属微通道结构UV-LIGA精密成形技术研究 [J], 吕辉;王仁彻;严战非;沈涛;杜立

群

5.金属薄板微成形技术的研究进展 [J], 单德彬;郭斌;周健

因版权原因,仅展示原文概要,查看原文内容请购买。

科学技术创新2019.34箔板电磁微成形变形尺寸效应研究陈钊华刘原(江苏大学机械工程学院,江苏镇江212031)1概述随着现代科学技术的突飞猛进,微电子信息产业的发展如虎添翼。

产品微型化亦如雨后春笋般势不可挡,微型工件需求量的不断增长也成为了大势所趋。

微机电系统逐渐被广泛应用于日常生活,各种便携式微器件类产品也随之被广泛地应用于通讯、军工业、生物医疗等领域,从而一步步推动着微电子技术在功能完备化方向的发展,使塑成微形技术成为学术界和工业界重点研究的对象[1]。

微成形是一种以塑性加工为生产方式的工艺技术,但其生产的零件或结构需要达到在二维方向上尺寸量级为亚毫米的标准[2]。

而以传统塑性微成形技术为基础去积极寻找新的塑性微成形加工技术正成为当下的迫切需求。

本项目采用有限元模拟分析为主、实验为辅的研究方式开展了箔板电磁微成形变形控制和尺寸效应研究,进行了箔板高应变率下材料力学响应规律、高应变率塑性变形微观组织演变规律等方面的研究,揭示了箔板电磁微成形变形机制。

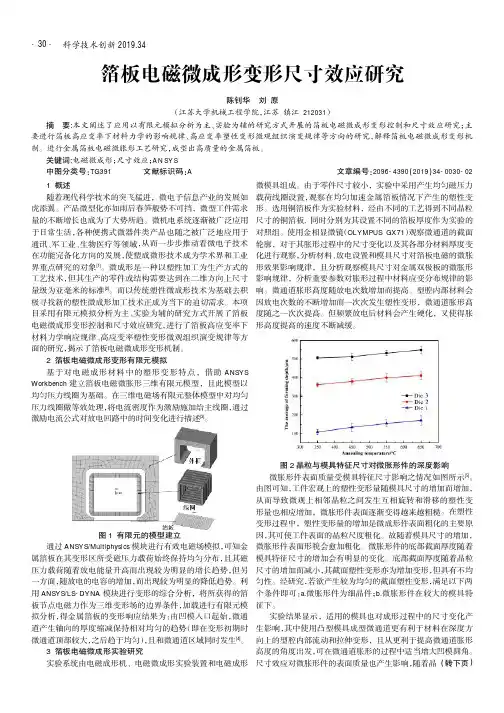

2箔板电磁微成形变形有限元模拟基于对电磁成形材料中的塑形变形特点,借助ANSYS Workbench建立箔板电磁微胀形三维有限元模型,且此模型以均匀压力线圈为基础。

在三维电磁场有限元整体模型中对均匀压力线圈做等效处理,将电流密度作为激励施加给主线圈,通过激励电流公式对放电回路中的时间变化进行描述[3]。

图1有限元的模型建立通过ANSYS/Multiphysics模块进行有效电磁场模拟,可知金属箔板在其变形区所受磁压力载荷始终保持均匀分布,且其磁压力载荷随着放电能量升高而出现较为明显的增长趋势,但另一方面,随放电的电容的增加,而出现较为明显的降低趋势。

利用ANSYS/LS-DYNA模块进行变形的综合分析,将所获得的箔板节点电磁力作为三维变形场的边界条件,加载进行有限元模拟分析,得金属箔板的变形响应结果为:由凹模入口起始,微通道产生轴向的厚度缩减保持相对均匀的趋势(即在变形初期时微通道顶部较大,之后趋于均匀),且和微通道区域同时发生[4]。

第45卷第1期 2011年1月上海交通大学学报JOU RN AL O F SH AN GH A I JIA OT O N G U N IV ERSIT YVol.45No.1 Jan.2011收稿日期:2010 03 30作者简介:胡 鹏(1981 ),男,湖北省咸宁市人,博士生,主要研究方向为金属薄板微冲压成形性能等.来新民(联系人),男,教授,博士生导师,电话(T el.):021 ********;E mail:xmlai@.文章编号:1006 2467(2011)01 0011 04薄板微冲压成形失稳分析与实验研究胡 鹏, 彭林法, 来新民, 张卫刚(上海交通大学机械系统与振动国家重点实验室,上海200240)摘 要:针对薄板微冲压成形过程中产生的尺度效应现象,以塑性应变梯度理论的本构方程为基础,推导出基于应变梯度的集中性失稳准则,并对薄板微冲压成形过程进行分析,得到冲压成形深度与极限应变值的关系,以及材料发生极限应变时的极限成形深度.同时,设计了相应的微冲压成形实验.结果表明,材料在微冲压成形过程中的成形极限小于宏观成形过程的成形极限,新的失稳准则能够更为准确地预测薄板微冲压成形过程中的成形极限.关键词:微冲压成形;尺度效应;成形极限;破裂准则中图分类号:TG 386.41 文献标志码:AInstability Analysis and Experimental Study of Micro Stam ping Process with Thin SheetH U Peng , PEN G L in f a, L AI X in min, ZH A N G Wei gang(State Key Laboratory of M echanical System and Vibratio n,Shang hai Jiaotong U niv ersity ,Shang hai 200240,China)Abstract:Focusing on the size effect w hich appear s during the process o f m icro scale stamping,a new frac ture criterion w as derived from the co nstitutiv e equation based on strain gradient.T hen,the stamping pro cess of thin sheet w as studied to obtain the relationship betw een the forming depth and strain.As a result,the lim it of forming depth could be predicted accurately.Finally,a series o f m icro stam ping experi m ents w ere conducted,w hich show s that the new fracture cr iterion is available.Key words:micro scale stamping ;size effect;fo rming lim it;fractur e criterion微型产品已广泛用于移动电话、集成电路封装、医疗器械和微型传感器等领域.微细制造通常是指工件在二维尺度上的尺寸至少小于1m m 的工件制造,由于其加工尺度较小而导致微观尺度成形过程中出现了尺度效应,使得传统的宏观成形加工工艺和技术不再适用[1].微冲压成形是微塑性成形领域的一个重要成形工艺,而成形极限是判断微冲压成形性能的一个有效方法.Sao to me 等[2]研究了不同板料厚度和凸模直径对微冲压成形极限的影响,发现极限拉延比(LDR)随着凸模直径与板料厚度的比值增大而减小;Vollertsen 等[3]研究了厚度0.02~ 1.00m m 铝薄板的成形性能,发现与比宏观尺度相比,其微尺度下的LDR 较低;Lee 等[4]研究了板料厚度及晶粒尺寸对其成形性能的影响,发现当板料厚度比晶粒尺寸小时,其LDR 显著减小.这些研究表明,金属薄板微冲压成形极限低于宏观尺度下的成形极限.但是,目前还缺少有效的模型来计算微冲压成形极限.本文以Taylo r 位错模型[5]为基础,建立了基于应变梯度的失稳准则,分析了薄板微冲压成形中的极限成形能力,并进行了相应的实验研究,以验证所推导出分析模型的准确性.1 Taylor 位错模型Taylo r 位错模型[5]是一种基于应变梯度的应力与应变的关系式,它是将流动应力与等效塑性应变以及应变梯度相结合,已用于分析微尺度下的流动应力与应变的关系并取得了与实验相近的结果[6 8].包含等效塑性应变梯度的T aylor 位错模型的数学表达式为flow = ref (f ( p))2+lp(1)式中:l 为内禀材料长度,l =M 2r -!2G 2b ref2M 和r -分别为与材料性能有关的参数,对于面心立方晶体材料,M =3.06,r -=1.9;G 为剪切模量;b 为Burgers 矢量的大小,!为经验系数,取b =0.3nm ,!=0.5;ref 为参考应力;f ( p)为与等效塑性应变有关的函数; p为等效塑性应变梯度.与传统模型的差别在于,该模型引入了等效塑性应变梯度,当l p =0时,即为传统的本构模型.2 基于应变梯度的希尔准则假定 1, 2, 3和 1, 2, 3分别为主应变与主应力, e 为等效应变, e 为等效应力.根据Levy M ises 流动法则,在 1 2> 3=0时,12-∀= 22∀-1=- 31+∀= e21-∀+∀2(2)式中,∀=2/ 1为表示应力状态的参数,且 e = ref (f ( p))2+l p板料在发生分散性失稳之后,如果继续变形,由于分散性失稳亚稳定流动的发展,受载板料影响的最薄弱环节固定在变形区的某一狭窄条带内而无法转移出去,故形成了集中性颈缩并产生集中性失稳.针对这一现象,H ill [9]给出了宏观成形条件下的集中性失稳准则,即希尔准则(H ill criterion),其数学表达式为d ee=-d 3(3)由此可以求得考虑应变梯度而发生集中性失稳时的等效应变为le =21-∀+∀21+∀2n+l n (4)因传统的塑性理论不考虑应变梯度的影响,即=0,故le =21-∀+∀21+∀n(5)式中,n 为应变硬化指数.比较式(4)和(5)可以看出,在微观成形条件下,板料发生集中性失稳的等效应变比宏观条件下的小,其板料更容易破裂且成形性能更差.3 薄板微冲压成形过程分析以U形槽为研究对象,采用所建基于应变梯度的失稳准则分析其成形性能.采用图1(a)所示的多槽成形过程.其中应变值并不容易直接测量,而成形深度则较易测量.为此,通过理论分析得到应变与成形深度之间的关系.(a)冲压成形(b)板料分析图1 冲压成形示意图F ig.1 Schematic of the stamping process3.1 受力分析图1所示为冲压成形示意图.其中:h 为成形深度;r p 为凸模圆角半径;r d 为凹模圆角半径;#为包角;c 为模具间隙.取中间槽的1/2为分析对象,将板料分为5个部分.其中,点C 和D 均为板料与模具的切点,分别对5个区域进行受力分析.在A B 、CD 、EF 区域,板料只收到2个方向的12上 海 交 通 大 学 学 报第45卷作用力,即F B =F A , F D =F CF F =F E , F F =F A(6)BC 、DE 区域为模具圆角与材料接触的区域,参考Lang e[10]的绳索轮模型可得:F C =F B e ∃#, F E =F D e -∃#(7)假设t 为板料厚度,由图1(a)可推导出任意成形的深度与包角的关系:tan #=h -t -(r p +r d )(1-cos #)+t/(cos #)c +(r p +rd )(1-sin #)(8)由此得到图2所示的AF 段拉力分布示意图.可以看出,CD之间拉力最大,即CD 区域为危险区域,材料在C 和D 点处最易发生断裂.图2 拉力分布示意图Fig.2 Schematic o f the st retch distr ibut ion3.2 应变和厚度分析图3所示为取其中一个无限小单元的主方向示意图.设定方向1为沿板料长度的方向,方向2为板料宽度方向,方向3为板料厚度方向,并假设板料足够宽,板料宽度方向的应变 2可以忽略,即为平面应变问题.图3 板料单元的主方向Fig.3 M ain dir ect ion of an element of sheetsliding on the face o f punch取应变比%= 2/ 1作为表示应变状态的参数,3个主应变为1= 12=% 1=0 3=-(1+%) 1=- 1(9)根据Levy M ises 流动法则,应力比∀与应变比%的关系为∀=2%+12+%(10)因%=0,则∀=1/2e =32 1, e =231(11)板料上任意一点的拉力F 与其长度方向上应力 1的关系为F = 1t(12) 板料厚度与厚度方向上应变的关系为t =t 0exp3=t 0ex p (- 1)(13) 将式(1)、(11)、(13)代入式(12),得F =23t 0k23ln t 0t n+l p ex p -lnt 0t (14)对于成形深度为h 的板料,假设AF 沿2个方向的宽度为1个单位,则AF 之间的体积为V =FAt d l =t AB l AB +t B C l BC +t C D l CD +t D E l D E +t E F l EF (15)式中:t AB ,t BC ,t C D ,t D E ,t E F 分别为AB ,BC,CD ,DE,EF 段的平均厚度,可取各段2个端点厚度的平均值而由式(14)计算得到;l AB ,l BC ,l CD ,l D E ,l E F 分别为A B,B C,CD ,DE,E F 段的长度,则l AB =w p2-r p l B C =r p +t BC2∀l D E =r d +t D E2∀l EF =w s2-r d (16)l CD =h -t e -(r p +r d )(1-cos ∀)+t D 2+t C2cos ∀2+c +(r p +r d )(1-sin ∀)-t D 2+t C2sin ∀212(17)式中:w p 为凸模槽宽;w d 为凹模槽宽;w s 为凹模脊背宽度(见图4);t C 和t D 分别为点C 与D 的厚度.13第1期胡 鹏,等:薄板微冲压成形失稳分析与实验研究图4 成形工艺参数示意图F ig.4 Schematic o f the techno lo gical parametersof stamping pro cess变形之前A F的初始体积为V0=w d+w s2t0(18)对于一个多槽的冲压成形,变形前后AF之间的体积保持不变,即V=V0(19) 通过以上分析可知,式(19)是一个隐式的非线性方程,可以使用数学软件进行求解,它只含有2个未知数,即h以及A点的应变 A.如果给定一个h,则可求得 A,进而求得 C;如果 C达到发生失稳的极限应变,则所对应的h即为极限成形深度.4 薄板微冲压成形实验4.1 实验模具与材料按照图1所示设计并加工5槽微成形模具.模具的尺寸分别为:w p=0.7m m;w d= 1.0mm;w s= 0.7mm;r p=0.1mm;r d=0.1m m;c=0.15m m.采用凯强力公司产KQL 2000型加载机构,其最大成形力为10kN,误差0.5%.实验材料选用厚度为0.1m m、尺寸15m m! 20mm的长方形奥氏体不锈钢SUS304,通过拉伸实验得到其拉伸性能曲线为 =1697 0.548,由此可得 ref= 1.697GPa,n=0.548,l=5.57∃m.4.2 实验结果重复5次微冲压实验,分别测量每次的最大成形深度,所得最大成形深度的平均值为0.471m m.在考虑应变梯度以及不考虑应变梯度时,其最大成形深度分别为0.465和0.503mm.由此可见,与传统的弹塑性失稳准则相比,考虑应变梯度的弹塑性失稳准则更接近于实验结果.5 结 语本文基于塑性应变梯度理论的本构方程,建立了分散性失稳准则以及集中性失稳准则,分析了薄板微冲压成形过程中极限应变与冲压深度的关系,并通过微冲压成形实验,验证了所提出的失稳准则的有效性.结果表明,由于成形尺度较小以及受到尺度效应的影响,导致材料本构关系发生变化而引起冲压成形性能出现差异,使得薄板微冲压成形极限低于宏观条件下的板料成形极限.参考文献:[1] Engel U,Eckstein R.M icr ofor ming fr om basic research to its realizat ion[J].Journal of Materials Processing Technology,2002,125 126(1):35 44.[2] Saoto me Y,Kag a H.M icr o deep dr awability of v eryt hin sheet steels[J].Advanced Technology of Plasticity,1990,3:1341 1346.[3] Vo llertsen F,H u Z.O n the draw ing limit in microdeep dr aw ing[J].Journal Technology of Plasticity,2007,32(1):1 11.[4] L ee R S,Chen C H,Gau J T.Effect of thickness tog ra in size r at io on dr awability fo r micr o deep draw ingo f AISI304stainless steel[C]//Proceedings of the9thIC TP Paper.Gy eongju,K o rea:BIA S V erlag,2008:183 188.[5] T ay lo r G I.T he mechanism o f plastic defor mation o fcr ystals:Par t I.T heo retical[J].Proceedings of theRoyal Society of London A,1934,145(2):362 287.[6] Fleck N A,M uller G M,Ashby M F,et al.Str aing radient plasticit y:T heo ry and ex per iments[J].Acta Metallurgica et Materialia,1994,42(2):475 487.[7] Q u S,Huang Y G,P harr G M,et al.T he indentation size effect in the spher ical indentation o f iridium:A study via the conventional theor y of mechanismbased str ain gr adient plasticit y[J].InternationalJournal of Plasticity,2006,22(7):1265 1286.[8] Saha R,Xue Z,H uang Y G,et al.Indentation of aso ft metal film on a hard substrate:Strain g radienthar dening effects[J].Journal of the M echanics andPhysics of Solids,2001,49(9):1997 2014.[9] H ill R.O n discontinuous plast ic states w ith specialr eference to lo calized necking in the sheet[J].Journal of the Mechanics and Physics of Solids,1952,1(1):19 30.[10] Lang e K.H andboo k of met al fo rming[M].Ber lin:Spr ing er V er lag,1985.14上 海 交 通 大 学 学 报第45卷。

第16卷第5期精密成形工程2024年5月JOURNAL OF NETSHAPE FORMING ENGINEERING55 316L不锈钢薄板焊缝成形及力学性能研究刁亚龙a,师文庆a,b*,程才a,贾东贺c,张冰青a(广东海洋大学 a.电子与信息工程学院 b.材料科学与工程学院c.船舶与海运学院,广东湛江 524088)摘要:目的减少1 mm厚度316L不锈钢薄板在焊接生产过程中出现的缺陷等问题,并提高不锈钢薄板焊缝成形质量和焊接接头力学性能。

方法采用脉冲激光焊接技术实现对厚度1 mm的316L不锈钢薄板的精确焊接,并利用金相显微镜、维氏硬度计、万能拉伸试验机和扫描电镜对焊缝的表面形貌、微观结构、力学性能、断口形貌进行表征分析。

结果当激光功率为403 W、输出电流为150 A、焊接速度为150 mm/min、离焦量为−5.525 mm时,焊缝正反面的形貌规则无缺陷。

焊缝区内的微观结构主要由δ-铁素体和奥氏体2种晶粒构成,相较于母材及热影响区,焊缝区晶粒尺寸更细小均匀,平均硬度为156HV,表现出更高的硬度特性。

焊接接头的抗拉强度和屈服强度均值分别达到643.28 MPa和305.95 MPa,相对于母材的强度分别提高了7%和49%;平均断后伸长率为37.2%,达到原始母材伸长率的55%;断裂呈现韧性断裂的塑性变形和延展性特征。

结论优化调整焊接工艺参数后,1 mm厚度316L不锈钢薄板的焊缝成形质量提高,无缺陷且微观组织分布均匀,焊接接头强度显著提高。

关键词:激光焊接;316L不锈钢薄板;焊缝形貌;微观组织;力学性能DOI:10.3969/j.issn.1674-6457.2024.05.007中图分类号:TG456.7 文献标志码:A 文章编号:1674-6457(2024)05-0055-07Forming and Mechanical Properties of Welds in 316L Stainless Steel SheetDIAO Yalong a, SHI Wenqing a,b*, CHENG Cai a, JIA Donghe c, ZHANG Bingqing a(a. College of Electronic and Information Engineering, b. College of Materials Science and Engineering,c. College of Shipping and Maritime Transport, Guangdong Ocean University, Guangdong Zhanjiang 524088, China)ABSTRACT: The work aims to reduce problems such as defects in the welding production process of 316L stainless steel sheet with a thickness of 1 mm, and to improve the weld forming quality of stainless steel sheet and the mechanical properties of its welded joints. Pulsed laser welding technology was used to accurately weld 316L stainless steel sheet with a thickness of 1 mm, and the surface morphology, microstructure, mechanical properties and fracture morphology of the welded joints were charac-terized by metallurgical microscope, Vickers hardness tester, universal tensile testing machine and scanning electron microscope收稿日期:2024-04-23Received:2024-04-23基金项目:国家自然科学基金(62073089);广东省普通高校重点领域专项项目(2020ZDZX2061);广东省大学生科技创新培育专项资金(pdjh2023a0242)Fund:National Natural Science Foundation of China (62073089); Special Projects in Key Areas of Guangdong Ordinary Col-leges and Universities (2020ZDZX2061); Special Funds for Cultivation of Science and Technology Innovation for College Stu-dents in Guangdong Province (pdjh2023a0242)引文格式:刁亚龙, 师文庆, 程才, 等. 316L不锈钢薄板焊缝成形及力学性能研究[J]. 精密成形工程, 2024, 16(5): 55-61. DIAO Yalong, SHI Wenqing, CHENG Cai, et al. Forming and Mechanical Properties of Welds in 316L Stainless Steel Sheet[J]. Journal of Netshape Forming Engineering, 2024, 16(5): 55-61.*通信作者(Corresponding author)56精密成形工程 2024年5月for analysis. When the laser power was 403 W, the output current was 150 A, the welding speed was 150 mm/min, and the de-focus amount was −5.525 mm, the morphology of the front and back surfaces of the weld was regular without defects. The mi-crostructure in the weld zone was mainly composed of two grain, δ-ferrite and austenite. The grain in the weld zone was finer and more uniform than that in the base metal and the heat-affected zone, and the average hardness was 156HV, showing higher hardness characteristics. The average tensile strength and yield strength of the welded joints reached 643.28 MPa, 305.95 MPa, respectively, increased by 7% and 49% compared with the base material strength. The average elongation after fracture was37.2%, reaching 55% elongation rate of the original base material. The form of fracture was toughness fracture with characteris-tics of plastic deformation and ductility. After the welding process parameters are optimized and adjusted, the weld forming quality of 316L stainless steel sheet with a thickness of 1 mm is high. There is no defect, the microstructure distribution is uni-form, and the strength of welded joints is significantly improved.KEY WORDS: laser welding; 316L stainless steel sheet; weld morphology; microstructure; mechanical properties316L不锈钢薄板是低碳奥氏体不锈钢,具有优异的耐焊性、耐腐蚀性和耐高温性能,是制造业的必备金属材料,广泛应用于新能源、汽车、医疗化工等领域[1-4]。

金属材料表面微纳加工技术的研究与发展一、前言金属材料表面微纳加工技术是一种高精度、高效率的加工方法,可以用于制造各种微纳结构的金属材料,并在自动化、计算机等科技领域得到广泛的应用。

本文主要介绍金属材料表面微纳加工技术在研究和发展方面的新进展。

二、概述金属材料表面微纳加工技术是通过一系列复杂的加工方法,包括切割、打孔、磨削、抛光等,对金属材料的表面进行微纳级别的刻蚀和加工,制作出各种精密的微纳结构,用于实现各种微纳材料。

这种技术可以控制不同金属材料表面的形貌、尺寸和表面状态,并且可以制备出具有特殊功能的结构。

三、主要内容1. 微纳加工技术的研究进展随着计算机技术和CAD技术的进步,金属材料表面微纳加工技术在尺寸控制、形貌控制和表面处理方面都取得了重大的进展。

近年来,尺寸控制技术逐渐成熟,可制备出不同尺寸的微纳结构(如矩形、圆形、梯形、球形等);形貌控制技术也得到了较大发展,包括可控制表面形貌的切割、打孔、磨削、抛光方法等;此外,表面处理技术也有较大进展,在光学、生物、信息等领域中有重要应用,如抗反射、耐磨损、防腐蚀等。

2. 微纳加工技术的应用领域金属材料表面微纳加工技术的应用领域非常广泛,包括基础研究和产业应用。

在基础研究方面,用于制造各种精密的微纳结构,和材料性能的表征;在产业应用领域,可以应用于纳米光电子、航空航天、汽车制造、医疗器械、生物工程等领域。

比如,可以制作出高精度的导航设备、激光干涉仪等。

3. 发展趋势未来,金属材料表面微纳加工技术的发展将会更加多样化和复杂化,一些新的材料和纳米结构的出现将会对微纳加工技术的应用提供更多的机会。

同时,由于环境保护和能源危机的问题,向微纳材料制备的绿色和可持续化的发展趋势将会成为研究重点,包括开发新的加工方法,改进原材料的利用和再生等。

为此,需要进一步发展和创新金属材料表面微纳加工技术,把它推向更高的前沿。

四、结论金属材料表面微纳加工技术在尺寸控制、形貌控制和表面处理等方面得到较大的发展,具有广泛的应用领域。

金属精密成形技术的研究及应用金属精密成形技术是一种将金属材料在极高的压力下通过变形来制作出精细部件的技术。

这种技术在多个领域都有广泛的应用,例如建筑、汽车、航空、医疗器械等。

在这篇文章中我们将会深入探讨金属精密成形技术的研究和应用。

一、概述金属精密成形技术是一种通过加工金属材料来制造精密部件的技术。

这种技术需要使用特殊的设备和工具来对金属进行加工。

在完成加工之后,金属材料变形后就能够形成精细的部件。

这种技术通常使用压力来使金属变形,同时还需要使用保护性的材料,来避免金属在加工过程中受到破坏。

这种技术的主要应用是在微型部件的制造中,例如薄膜电路、微型芯片等。

二、金属精密成形技术的分类根据金属精密成形技术中使用的成形方法,该技术可以分为以下几类:1. 挤压法挤压法是一种将金属材料在极高的压力下通过变形来制造出精细部件的方法。

这种方法通常需要使用模具来保护金属材料,并且还需要控制压力的大小来保证金属的精度。

这种方法适用于加工较大的金属工件,并且能够产生高精度。

2. 绕线法绕线法是一种通过将金属线材绕在圆柱形或圆锥形模具上进行变形的方法。

这种方法适用于制造高精度的部件,并且能够制造出各种形状和精度的部件。

3. 压印法压印法是一种将金属材料放在高压下,通过对金属材料施加压力,并配合模具来进行变形的方法。

这种方法适用于制造许多种不同的形状,例如环形、半球形等。

4. 折弯法折弯法是一种通过将金属材料折弯成所需的形状的方法。

这种方法适用于制造具有各种复杂形状的部件,并且能够轻松地控制精度和形状。

三、金属精密成形技术的应用金属精密成形技术已被广泛应用于建筑、汽车、航空、医疗器械等领域。

例如,在建筑领域中,该技术已成功用于制造高强度玻璃幕墙的连接件。

在汽车领域中,该技术被用于制造发动机零部件,以及汽车底盘和车身结构等部件。

在航空领域中,该技术被用于制造航空发动机零件,以及起落架和飞机外壳等部件。

在医疗器械领域中,该技术被用于制造人工心脏瓣膜等部件。

金属薄板低耗成形工艺优化方法摘要:金属薄板是现代工业生产中广泛应用的一种材料,其成形工艺的高效优化对于提高生产效率和降低成本具有重要意义。

本文简要介绍了金属薄板成形的一些常见工艺,并提出了一种低耗成形工艺优化方法。

1. 引言金属薄板成形是一种常见的金属加工工艺,广泛应用于汽车、航空航天、电子等领域。

传统的金属薄板成形工艺通常存在能源消耗大、材料浪费多的问题,这不仅增加了生产成本,也对环境造成了不良影响。

有必要研究和优化金属薄板成形工艺,以实现低耗高效的生产方式。

金属薄板成形工艺包括冷冲压、热冲压、拉伸成形等多种方法。

冷冲压是利用模具对金属薄板进行冲击,使其产生塑性变形并达到所需形状的一种成形方法。

热冲压是在金属薄板加热至一定温度后进行冲压,以提高材料的塑性变形能力。

拉伸成形是通过在金属薄板上施加拉力,使其在模具的作用下实现塑性变形。

3.1 材料选择优化不同金属材料的成形特性不同,选择合适的材料可以降低工艺能耗和材料浪费。

对于有限元模拟分析中碳钢材料的成形性能进行研究,选择具有较好塑性变形能力的材料可以有效降低成形过程中的能耗和材料损耗。

3.2 工艺参数优化通过优化工艺参数,可以提高工艺的效率和质量。

合理选择冲头几何形状和冲击速度,可以减小金属薄板的形变阻力,降低能耗和材料损耗。

还可以通过优化模具结构和加热温度等参数,提高热冲压和拉伸成形的效果,降低能耗和材料浪费。

3.3 模拟仿真优化利用有限元分析方法对金属薄板成形过程进行仿真模拟,可以优化工艺参数和模具结构,最大程度地减少能耗和材料损耗。

通过对成形过程中应力分布、变形量等参数的分析,可以得出最佳的成形工艺方案。

4. 结论。

图1 成形锤成形法

无模多点成形技术,是把模具曲面离散成有限个高度分别可调的基本单元,用多个基本单元代替传统

图2 多点成形技术 图3 多点成形技术加工马鞍形曲面解成为一系列二维局部塑性成形,实现手段一般是在数控铣床上利用成形工具压头旋转压延逐层依次成形

,该系

图5 AMINO公司单点渐进成形系统及成形的零件

比利时Duflou教授在CNC加工中心上用单点渐误差补偿的方法做出了改进

图6 零件3D设计图 图7零件实物照片加拿大皇后大学的Jeswiet等人设计试验台,用

图8 双边渐进成形技术

以上这些渐进成形技术都是基于CNC机床,并利用高速旋转的球形或半球形工具头,对工件进行渐进塑性成形。

针对这种工作方式,还有许多学者对成。

不锈钢超薄板的力学性能及成形极限研究近十几年来,随着不锈钢超薄板在家电行业及国防装备中的广泛使用,其力学性能及成形极限的研究受到了广大科学家的广泛关注。

经过几年的研究,大量的有关不锈钢超薄板的力学性能及成形极限的实验证明被证明是可行的,为发展不锈钢超薄板的技术提供了重要的理论依据。

不锈钢超薄板的力学性能及成形极限的研究主要是通过模拟实验和理论分析研究相关性能的过程。

实验方面,模拟实验中使用的设备有拉伸机,冲击试验机,疲劳试验机,耐热曲线仪,耐蚀试验机等。

而在理论分析方面,研究者利用计算机仿真技术,运用不锈钢复合材料的微观结构和力学模型,建立不锈钢超薄板微观结构与力学性能之间的关系。

此外,成形极限研究还需要考虑塑性变形、应力集中、应变分布等因素。

在不锈钢超薄板力学性能及成形极限研究过程中,研究过程受不锈钢复合材料微观结构、热处理工艺、塑性变形参数、力学性能计算方法、模拟实验参数等多个因素的影响。

如经过不同的热处理工艺,不同的不锈钢超薄板在热处理前后的室温力学性能有明显差别。

此外,不锈钢超薄板微观结构的大小、形状、碳含量等因素均可能影响其力学性能。

在成形极限研究过程中,模拟实验被广泛应用,但是模拟实验受参数的影响,如件尺寸、材料类型、加载速率等因素,可能会导致成形极限的准确性和可靠性存在较大的偏差。

理论分析方法也在成形极限研究中被广泛应用,它通过研究不锈钢超薄板的微观结构和柔性变形的关系,来预测塑性变形的成形极限。

综上所述,不锈钢超薄板的力学性能及成形极限的研究不仅有助于深入研究不锈钢超薄板的材料性能,而且可以为相关技术的发展提供重要的理论依据。

未来,在此基础上,我们将继续深入研究不锈钢超薄板的力学性能及成形极限,开发出更为先进实用的技术方案,为发展不锈钢超薄板技术和行业做出贡献。

山东建筑大学毕业论文开题报告表班级:成型082姓名:贺美伶论文题目薄板微特征弯曲成形的数值模拟及实验研究一、选题背景和意义作为一种新兴多学科交叉的微型零件加工技术,微细塑性成形技术自从其出现以来,就已部分应用于电子行业微型零件的制造。

然而,由于微小尺度下一系列尺寸效应现象的出现,微细塑性成形技术在成形理论,零件尺度及材料、模具构造、模具制造等方面都明显区别于传统成形工艺,传统的塑性成形理论和技术不能简单地直接用于微细成形领域。

通过对板料微成形工艺的研究,分析总结不同工艺参数下微细板材成形的规律,研究成形力、坯料尺寸及晶粒分布和晶粒位向等参数对微细特征成形的影响规律。

利用有限元分析软件Dynaform对一工艺过程进行模拟,总结研究板料微成形的成形规律。

随着电子工业及精密机械的飞速发展,产品微型化已成为工业界的趋势之一,特别是在通讯、电子、微系统技术(MST)、微机电系统(MEMS)等领域。

在这些领域中,除电子组件外,各种插头插槽、微细螺钉、主框架等微型组件也得到大量使用。

由于MST、MEMS具有体积小、精度高、性能稳定、耗能低、灵敏性和工作效率高、多功能、智能化等优点,正受到国内外科技界的广泛关注,成为各国研究和投资的热点,被业界公认为是与信息技术、生物技术并列的另一个产业增长点。

微成形的应用前景:微形零件的应用主要由以下几个方面:(1)在医疗领域,微起搏器安装在皮肤之下,能连续精确控制药量;微机械学的发展,使得人们研制出更好更小的内窥镜,通过他不仅可以诊断疾病,还可以进行更为复杂的检查,如溃疡。

(2)在航空电子学领域,不断的微型化,将给该领域带来等大的收益,电容性加速器传感器是一种LIGA产品,已被应用于飞机中,并可作为汽车中囊激发装置。

另外,各种飞行器、飞行装置的微型化小型化也离不开其各个组成零部件的微型化和小型化。

(3)在计算机领域,铅架可以说是典型的金属微成形产品,微连接器的使用将使硅片盒的尺寸大大减小,目前使用的芯片盒内部有一个连接器,而使得其体积过分臃肿。

万方数据2009年第43卷№5器手越来越多的被应用到数控渐进成形技术中,更好地实现了制造的柔性化与自动化【5】(如图2所示)。

图2工业机器手在数控渐进成形中的应用2.1金属板材单点渐进成形工艺及精度的研究成形工件尺寸精度不高是金属板材单点渐进成形技术难以得到广泛应用的主要原因【6,7|,也是目前该技术国内外研究的热点,现行的大部分的成形工艺研究也正是围绕如何提高成形精度而展开。

由于成形力越小越有利于提高工件的成形精度,而成形力又随着步长、成形角、工具头半径和板材厚度的减少而减小,因此可以通过控制工艺参数达到提高成形精度的目的。

为得到确切的工艺参数与工件成形精度的关系,意大利的Ambrogio【8J通过调整工艺参数对工件进行多次试验成形,然后利用统计分析方法对试验数据进行分析总结,从而得到了工艺参数与工件尺寸精度的关系表达式。

但该方法适用范围有限,一般只适合于简单的零件,对于复杂零件很难找到工艺参数与工件尺寸精度的确切关系表达式。

另外,工艺参数中板材厚度的选定并不能只根据成形力的需要而随意更改,而其它工艺参数对成形力的影响并不显著,而且还会降低成形效率【7.91。

工具头与板材接触区域附近不必要的塑性变形和回弹是成形件几何尺寸精度不高的主要原因№J。

为了获得良好的成形精度,一般希望在成形区(即板材与工具头接触的区域)内的金属板材具有较低的屈服强度和较好的延伸性,这样有益于板材在较小的成形力下加工成形,并且还能防止板材卸载后的回弹;但与此同时又希望在成形区域外的金属板材具有较高的屈服强度,这样有助于避免成形区外板材产生不必要的塑性变形,从而达到板材的准确成形。

对金属板材的上述两个要求看起来有些冲突,因为同一金属板材很难同时具备相互矛盾冲突的两9种属性。

通过改变装置可以达到提高成形区外材料刚度、并由此提高成形精度的目的,但该方法会降低工艺的柔性[10]。

比利时的Duflou[6,7]利用激光对板材成形区域进行局部动态加热,从时间和空间上改变材料性质,达到了减小成形区材料屈服强度的目的。

SUS304超薄板的微拉深成形尺度效应I. 引言- 超薄板的微拉深成形的应用和意义- 微拉深成形尺度效应的研究现状及研究意义II. SUS304超薄板的材料性质和试验方法- SUS304超薄板的材料性质介绍- 微拉深成形试验方法III. SUS304超薄板微拉深成形尺度效应的研究- SUS304超薄板的微拉深成形实验及结果分析- 不同尺度下的SUS304超薄板微拉深成形的变形及变形机制- 不同尺度下极限拉深比和壁厚比的变化规律IV. 微拉深成形力学模型及数值模拟- 微拉深成形力学模型介绍- 数值模拟方法及结果分析- 实验和模拟结果的比较分析V. 总结与展望- 概括SUS304超薄板的微拉深成形尺度效应研究成果- 研究中面临的问题和挑战- 对未来微拉深成形尺度效应研究的展望和建议第一章: 引言超薄板的微拉深成形是现代制造业中越来越重要的一种成形工艺。

与传统冷冲压成形相比,微拉深成形具有较高的成形精度、较小的误差、较好的表面质量、较高的生产效率等优点。

在生产汽车、电子、医疗设备等领域,微拉深成形已经广泛应用。

微拉深成形尺度效应是指微拉深成形中出现的成形效应受工件尺寸和比例的影响,因为当工件尺寸减小到一定尺度时,材料的力学性能也会发生改变,因此,微拉深成形尺度效应的研究对于深入了解微拉深成形物理过程和应用具有重要的作用。

本文以SUS304超薄板为研究对象,系统研究了微拉深成形尺度效应。

首先介绍了超薄板的微拉深成形应用和意义,回顾了微拉深成形尺度效应研究的现状和意义。

其次,介绍了SUS304超薄板的材料性质和试验方法,为后续实验和模拟提供数据支持。

然后,通过实验与模拟的方法,研究了SUS304超薄板微拉深成形尺度效应的变形与变形机制,分析了超薄板在不同尺度条件下的极限拉深比和壁厚比的变化规律。

第二章: SUS304超薄板的材料性质和试验方法本章首先介绍了SUS304超薄板材料的基本性质和组成,包括化学成分、晶体结构、机械性能等。

薄板微冲压成形技术工艺解析内容来源网络,由深圳机械展收集整理!更多冲压加工工艺及设备展示,就在深圳机械展。

汽车零部件大多是通过薄板冲压成形生产出来的。

薄板冲压成形是一个复杂的力学过程,在生产过程中,会受到各种因素影响。

1.薄板冲压成形性能的基本概念及其系统性质薄板冲压成形性能指金属薄板对于冲压成形工艺过程及其模具结构的适应性,或将其视为金属薄板制品在其成形过程或冲压卸载时抵抗破裂、起皱和回弹等各种成形缺陷的能力,其技术物理状态终都要表现为冲压制品的形状结构、冲压板料的性质性能、冲压成形工艺条件以及模具技术结构等诸多设计变域之间的相互协调程度,因此从制造工程理论上讲,冲压成形性能是一种具有多种层级因素相互作用的系统,其总体状态可用图1表示,而系统的优劣终表现为金属薄板制品的冲压成形难易程度和冲压成形生产的质量好坏。

图1 冲压成形性能的系统状态2 薄板冲压件的主要成型工艺特点2.1 直接成形。

金属薄板在各种冲压成形工艺过程或冲压成形试验中表现出的成形性能称为直接成形性能,其优劣程度或表征指标与冲压成形工艺或冲压成形试验设计的成形方式、工艺条件和模具结构等技术状态有关。

2.2 间接成形。

利用非冲压成形或非冲压成形试验获取的与成形性能相关,或对成形性能具有影响的金属薄板性能或性质称为间接成形性能,它们的表征指标与冲压成形工艺或冲压成形试验设计的成形方式、工艺条件和模具结构等技术状态无关,主要被用来划分金属薄板的成形性能品级,或作为金属薄板订货和供货的依据。

间接成形性能主是冶金工业部门或材料工程行业对金属薄板所追求的产品性能性质指标,亦即金属薄板的各种本征性能和性质。

常用的间接成形性能主要指各种拉伸试验性能(包括塑性应变比值、应变硬化指数值和应变速率敏感系数值)指标,以及晶粒度、硬度和表面状态等材料性质,它们亦被称作金属薄板的基本成形性能参数或特定的成形性能指标。

2.3 模拟成形。

从成形几何条件与技术物理属性的相似性或近似性出发,对各种冲压成形方式、各种冲压变形模式、冲压成形过程的各种工艺和模具状态,以及不同类别冲压成形制品的制造信息等技术对象所设计的典型化试验称为模拟成形性能试验。