铸造设备及自动化试题

- 格式:doc

- 大小:29.60 KB

- 文档页数:8

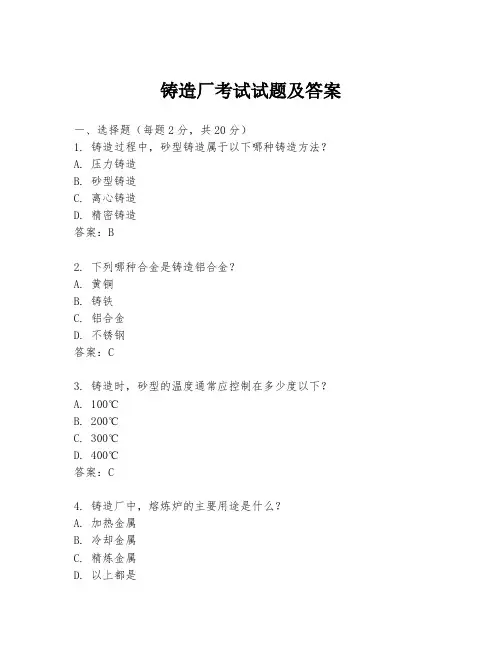

铸造厂考试试题及答案一、选择题(每题2分,共20分)1. 铸造过程中,砂型铸造属于以下哪种铸造方法?A. 压力铸造B. 砂型铸造C. 离心铸造D. 精密铸造答案:B2. 下列哪种合金是铸造铝合金?A. 黄铜B. 铸铁C. 铝合金D. 不锈钢答案:C3. 铸造时,砂型的温度通常应控制在多少度以下?A. 100℃B. 200℃C. 300℃D. 400℃答案:C4. 铸造厂中,熔炼炉的主要用途是什么?A. 加热金属B. 冷却金属C. 精炼金属D. 以上都是5. 在铸造过程中,脱模剂的主要作用是什么?A. 增加砂型强度B. 减少砂型与金属的摩擦C. 提高金属的流动性D. 减少金属的氧化答案:B6. 铸造厂中,常用的砂型材料是什么?A. 石英砂B. 河沙C. 海沙D. 矿砂答案:A7. 铸造厂中,浇注系统的作用是什么?A. 将金属液输送到砂型B. 冷却金属液C. 过滤金属液中的杂质D. 以上都是答案:A8. 铸造厂中,铸件的冷却过程通常需要多长时间?A. 数分钟B. 数小时C. 数天D. 数周答案:B9. 铸造厂中,铸件的热处理通常包括哪些步骤?B. 正火C. 淬火D. 以上都是答案:D10. 铸造厂中,铸件的尺寸公差通常由什么决定?A. 铸件的材质B. 铸件的用途C. 铸造工艺D. 以上都是答案:D二、填空题(每题2分,共20分)1. 铸造厂中,金属液的浇注温度通常比其熔点高出______℃。

答案:50-1002. 铸造厂中,铸件的表面粗糙度通常用______来表示。

答案:Ra3. 铸造厂中,砂型铸造的砂型材料通常需要添加______以增强其强度。

答案:粘结剂4. 铸造厂中,金属液的流动性可以通过______来提高。

答案:加热5. 铸造厂中,铸件的冷却速度可以通过______来控制。

答案:冷却介质6. 铸造厂中,铸件的缺陷可以通过______来检测。

答案:无损检测7. 铸造厂中,铸件的热处理过程可以改善其______。

铸造设备与自动化的试题与复习填空1.射砂筒的进气方式有(顶上进气)和(均匀进气)两种。

2.机械起模的方式有(顶箱起模)和(翻转起模)两种。

3.气动微震机构可分为(弹簧垫式)和(气垫式)两种。

4.按生产线布置,可将铸型输送机分为(封闭式)和(开放式)两种。

5.按照工作原理的不同,浇注机械可分为(倾转式)、(底注式)、(气压式)和电磁泵式)四类。

6.筛分设备的主要作用是筛除其中的(芯块)、(砂块)和(其他非金属杂物考试题:紧实度:指型砂被紧实的程度,通常用单位体积内型砂的质量表示震击实砂:将型砂填入砂箱,工作台将砂箱连同型砂举升到一定高度,并让其自由下落,工作台与机体发生撞击。

撞击时,型砂的下落速度变成很大的冲击力,作用在下面的砂层上,使型砂层层得到紧实。

脱箱造型:在造型后能先将砂型脱去,使砂箱不进入浇注、落砂、回送循环的造型方法。

铸造生产线:根据生产铸件的工艺要求,将主机和辅机按照一定的工艺流程,用运输设备联系起来,并采用一定的控制方法所组成机械化、自动化造型生产体系,并在该生产体系中,进行铸型浇注、冷却落砂以及空箱返回等工作,从而完成铸件生产过程。

流态化:气体通过固体颗粒流动,使固体颗粒呈现出类似于流体状态。

1.慢速压实过程中,砂型内的应力是如何分布的?答:压实开始时,箱壁上的摩擦阻力使压板边角处应力升高,在压板下沿着砂箱壁形成一个高应力环形区。

这时,型砂的内摩擦力与压板的向下推力结合,形成一个向下向中心的作用力。

2、根据射砂过程及砂粒自射孔射出的过程,影响砂粒射出的因素有哪些?是如何影响的?如何防止答:(1)射砂气压及气压梯度,用流通截面足够大的快速进气阀门;(2) 型砂性能与射砂筒中型砂的紧实,防止出现穿孔、搭棚和空吹现象;(3)锥形射头与射孔大小,射芯机的射头大都做成锥盆形,射孔不能过小。

3、根据图1中震击气缸工作时的三个位置描述震击气缸的震击循环过程?1-震击活塞2-进气孔3-排气孔(1)管路气压过低,或工作负荷过大;提高管路气压。

铸造车间考试试题及答案一、选择题(每题2分,共20分)1. 铸造车间中,用于将金属熔化成液态的设备是:A. 压铸机B. 熔炼炉C. 砂型铸造机D. 锻造机答案:B2. 在铸造过程中,砂型铸造中使用的砂是:A. 河砂B. 海砂C. 石英砂D. 黄砂答案:C3. 铸造车间中,下列哪个不是铸造缺陷?A. 气孔B. 缩孔C. 夹杂D. 硬度答案:D4. 下列哪种合金最适合用于铸造?A. 不锈钢B. 铝合金C. 黄铜D. 所有上述材料5. 铸造车间中,用于清理铸件表面毛刺的设备是:A. 磨床B. 砂轮机C. 铣床D. 车床答案:B6. 铸造车间中,用于检测铸件内部缺陷的设备是:A. X射线检测仪B. 超声波检测仪C. 磁粉检测仪D. 所有上述设备答案:D7. 在铸造过程中,金属液的浇注温度应该:A. 低于熔点B. 略高于熔点C. 等于熔点D. 远高于熔点答案:B8. 铸造车间中,用于控制金属液流动的设备是:A. 浇注机B. 搅拌机C. 熔炼炉D. 压铸机答案:A9. 铸造车间中,用于提高铸件表面质量的工艺是:B. 精加工C. 表面处理D. 退火答案:C10. 在铸造车间中,下列哪个不是铸造合金的元素?A. 铁B. 铜C. 铝D. 碳答案:D二、填空题(每题2分,共20分)1. 铸造车间中,金属液的浇注温度通常比其熔点高出______℃。

答案:50-1002. 铸造车间中,砂型铸造的砂型材料通常是______砂。

答案:石英3. 在铸造过程中,金属液的冷却速度会影响铸件的______。

答案:微观结构4. 铸造车间中,用于提高铸件强度的热处理方法是______。

答案:淬火5. 铸造车间中,用于检测铸件表面缺陷的非破坏性检测方法是______。

答案:磁粉检测6. 铸造车间中,用于防止金属液氧化的措施是使用______。

答案:覆盖剂7. 在铸造车间中,金属液的流动性可以通过______来提高。

答案:加热8. 铸造车间中,用于提高铸件表面光洁度的后处理方法是______。

铸造考试题及答案一、单项选择题(每题2分,共20分)1. 铸造过程中,下列哪种金属元素的加入可以提高铁的强度?A. 碳B. 硅C. 锰D. 镍答案:A2. 砂型铸造中,型砂的水分含量过高会导致什么问题?A. 铸件表面粗糙B. 型砂强度不足C. 铸件尺寸不准确D. 铸件内部气孔答案:B3. 金属液在铸造过程中的流动性能主要取决于哪些因素?A. 金属的熔点B. 金属的表面张力C. 金属的密度D. 以上都是答案:D4. 铸造缺陷中,缩孔和缩松是由于什么原因造成的?A. 金属液温度过高B. 金属液流动性差C. 冷却速度过快D. 金属液中气体含量过高5. 铸造合金中,哪种合金的铸造性能最好?A. 铸铁B. 铸钢C. 铸铝D. 铸铜答案:C6. 为了减少铸造过程中的氧化和吸气,应采取哪些措施?A. 提高金属液温度B. 减少金属液与空气接触C. 增加金属液的流速D. 使用惰性气体保护答案:B7. 铸造过程中,型砂的紧实度对铸件质量有何影响?A. 紧实度过高,铸件易产生缩孔B. 紧实度过低,铸件易产生气孔C. 紧实度适中,铸件质量最佳D. 紧实度对铸件质量无影响答案:C8. 铸造缺陷中,冷隔是由于什么原因造成的?A. 金属液温度过低B. 金属液流动性差C. 金属液温度过高D. 金属液中气体含量过高答案:B9. 铸造合金中,哪种合金的耐磨性能最好?B. 铸钢C. 铸铝D. 铸铜答案:A10. 铸造过程中,金属液的充型能力主要取决于哪些因素?A. 金属液的温度B. 金属液的流动性C. 铸型的阻力D. 以上都是答案:D二、多项选择题(每题3分,共15分)1. 铸造过程中,影响铸件质量的主要因素包括哪些?A. 金属液的纯净度B. 金属液的温度C. 铸型的紧实度D. 浇注速度答案:ABCD2. 铸造缺陷中,下列哪些属于常见的铸造缺陷?A. 缩孔B. 缩松C. 冷隔D. 夹杂答案:ABCD3. 铸造合金中,下列哪些合金具有良好的铸造性能?A. 铸铁B. 铸钢D. 铸铜答案:ACD4. 为了提高铸件的表面质量,可以采取哪些措施?A. 提高金属液温度B. 减少金属液与空气接触C. 使用涂料D. 增加金属液的流速答案:BC5. 铸造过程中,下列哪些因素会影响金属液的充型能力?A. 金属液的温度B. 金属液的流动性C. 铸型的阻力D. 浇注速度答案:ABCD三、判断题(每题1分,共10分)1. 铸造过程中,金属液的流动性越好,铸件的质量就越好。

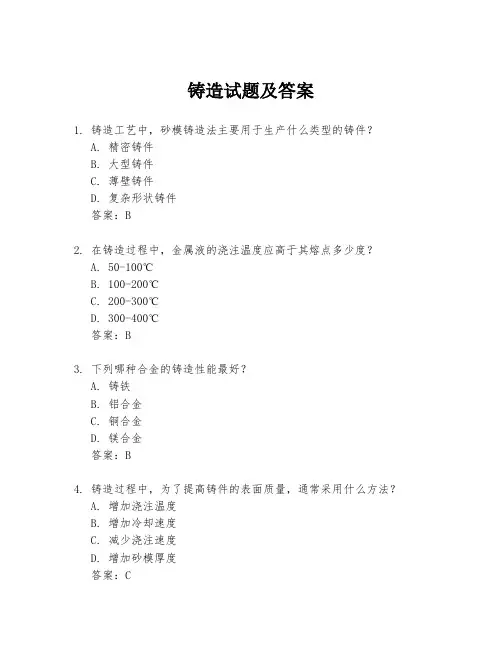

铸造试题及答案1. 铸造工艺中,砂模铸造法主要用于生产什么类型的铸件?A. 精密铸件B. 大型铸件C. 薄壁铸件D. 复杂形状铸件答案:B2. 在铸造过程中,金属液的浇注温度应高于其熔点多少度?A. 50-100℃B. 100-200℃C. 200-300℃D. 300-400℃答案:B3. 下列哪种合金的铸造性能最好?A. 铸铁B. 铝合金C. 铜合金D. 镁合金答案:B4. 铸造过程中,为了提高铸件的表面质量,通常采用什么方法?A. 增加浇注温度B. 增加冷却速度C. 减少浇注速度D. 增加砂模厚度答案:C5. 在铸造工艺中,砂模的强度和透气性是由什么决定的?A. 砂模的厚度B. 砂模的材质C. 砂模的湿度D. 砂模的密度答案:D6. 铸件的冷却速度对铸件的什么性能有影响?A. 机械强度B. 硬度C. 韧性D. 所有选项答案:D7. 铸造过程中,金属液的流动性对铸件的质量有何影响?A. 无影响B. 影响铸件的表面质量C. 影响铸件的内部结构D. 影响铸件的尺寸精度答案:B8. 铸造过程中,砂模的脱模剂的作用是什么?A. 提高砂模的强度B. 减少砂模的透气性C. 减少铸件与砂模的摩擦D. 增加金属液的流动性答案:C9. 铸造过程中,金属液的浇注速度对铸件质量有何影响?A. 浇注速度越快,铸件质量越好B. 浇注速度越慢,铸件质量越好C. 浇注速度适中,铸件质量最好D. 浇注速度对铸件质量无影响答案:C10. 在铸造工艺中,为了减少铸件的缩孔和缩松缺陷,通常采用什么措施?A. 增加金属液的浇注温度B. 增加金属液的浇注速度C. 增加铸件的冷却速度D. 增加铸件的冷却时间答案:D。

铸造设备及自动化试题铸造设备及自动化试题目录1铸造车间一般有哪些部门组成?其中生产部门又可以细分为哪些部门?2.铸造车间的工作制度及其特点。

3铸造车间生产纲领的概念及其确定方法。

4.我国铸造车间设计的方法通常为两阶段设计法,具体包括那两个阶段?5.什么事紧实度?型砂紧实度的表示方法有哪些?6.铸造工艺对型砂紧实度的要求是什么?如何满足? (1)7造型时紧实型砂的方法(实砂方法)有哪些?各有何特点?通常用于什么场合? (2)8.震击法造型原理及其特点。

9震击循环示功图的概念及其意义。

10.弹簧式启动微震压实造型机的工作原理(静态,震击,压震和起模)及其特点。

(3)11.气垫式启动微震压实造型机的工作原理(静态,震击,压震和起模)及其特点。

12.垂直分型脱箱造型机(DISA迪砂造型机)的工作过程及其特点。

(4)13水平分型脱箱造型机与垂直分型无箱射压造型机相比,有何特点?14多触头的概念,组成及其分类。

(5)15.造型生长线的概念,组成及分类。

16.旧砂回用的概念及其处理工序。

17.旧砂再生的概念及其再生方法。

18碾轮式泥砂机的泥砂处理(碾轮和刮板的作用),特点及应用。

19转子式混砂机的特点及其应用。

(6)20什么是双联熔炼?并比较电路熔炼和冲天炉熔炼的特点。

21什么叫落砂?常用的落砂设备有哪些?22什么叫清理? (7)1.铸造车间一般有哪些部门组成?其中生产部门又可以细分为哪些部门?答:铸造车间:1.生产部门2.辅助部门3.行政部门4.仓库5.配套生活设施生产部门:1.造型工部 2.制芯工部3.熔炼工部 4.清理工部 5.砂处理工部2.铸造车间的工作制度及其特点。

答:1.阶段工作工作制:在同一地点,不同时间完成不同的工序。

{优点:简单灵活;缺点:生产周期长,占地面积较大} 适用于手工单件小批量生产,并在地面上浇注的铸造车间。

2.平行工作制:在不同地点,同一时间完成不同的工序。

{优点:生产率高,车间面积利用率高;缺点:投资大,占地面积大} 适用于采用铸型输送器的机械化铸造车间。

铸锻设备期末考试题及答案一、选择题(每题2分,共20分)1. 铸件的收缩率通常与以下哪个因素无关?A. 铸件的尺寸B. 铸件的材料C. 铸件的形状D. 铸件的制造工艺答案:A2. 锻造过程中,金属的塑性变形主要发生在哪个阶段?A. 初始加热阶段B. 塑性变形阶段C. 冷却阶段D. 热处理阶段答案:B3. 金属铸造中,砂型铸造属于哪种铸造方式?A. 压力铸造B. 离心铸造C. 重力铸造D. 真空铸造答案:C4. 在锻造过程中,金属的塑性变形对金属的组织和性能有何影响?A. 增加硬度,降低韧性B. 降低硬度,增加韧性C. 增加硬度,增加韧性D. 降低硬度,降低韧性答案:A5. 锻造设备中,锤头的重量通常与锻造力的大小成正比,这种说法正确吗?A. 正确B. 错误答案:A6. 铸件的冷却速率对铸件的组织结构和性能有何影响?A. 冷却速率快,铸件组织细密,性能好B. 冷却速率慢,铸件组织粗大,性能差C. 冷却速率快,铸件组织粗大,性能差D. 冷却速率慢,铸件组织细密,性能好答案:A7. 锻造时,金属的塑性变形主要发生在哪个区域?A. 金属的表面B. 金属的中心C. 金属的边缘D. 金属的任何区域答案:B8. 铸锻设备中,液压机的工作原理是什么?A. 利用气压产生动力B. 利用液压产生动力C. 利用电力产生动力D. 利用机械力产生动力答案:B9. 铸件的缺陷通常包括哪些类型?A. 气泡、砂眼、裂纹B. 气泡、砂眼、氧化皮C. 裂纹、氧化皮、夹杂D. 砂眼、夹杂、氧化皮答案:A10. 锻造设备中,哪些因素会影响锻造质量?A. 锻造温度B. 锻造速度C. 锻造力D. 所有以上因素答案:D二、判断题(每题1分,共10分)1. 锻造过程中,金属的塑性变形温度越高越好。

(错误)2. 铸件的收缩率与材料的热膨胀系数有关。

(正确)3. 锻造设备中,液压机的工作效率高于气锤。

(正确)4. 铸造过程中,金属的熔点越高,铸造温度越高。

铸造安全生产试题及答案一、单选题(每题2分,共20分)1. 铸造作业中,下列哪种设备是用于熔化金属的?A. 压铸机B. 砂型铸造机C. 熔炼炉D. 造型机答案:C2. 在铸造生产过程中,下列哪项措施是用于防止金属飞溅的?A. 使用防护眼镜B. 穿戴防护服C. 保持工作场所清洁D. 定期维护设备答案:A3. 铸造作业中,下列哪种材料是用于制作砂型模具的?A. 钢材B. 塑料C. 砂子D. 木材答案:C4. 在铸造过程中,下列哪种气体是有害的?A. 氧气B. 氮气C. 一氧化碳D. 二氧化碳答案:C5. 铸造作业中,下列哪种防护措施是针对高温作业的?A. 佩戴耳塞B. 佩戴防护眼镜C. 穿戴隔热服D. 佩戴口罩答案:C6. 铸造作业中,下列哪种设备是用于浇注金属液的?A. 熔炼炉B. 造型机C. 浇注机D. 压铸机答案:C7. 铸造作业中,下列哪种操作是禁止的?A. 使用专用工具搬运熔融金属B. 直接用手接触熔融金属C. 定期检查设备D. 穿戴防护用品答案:B8. 铸造作业中,下列哪种情况需要立即停止作业并报告?A. 设备出现小故障B. 熔融金属泄漏C. 工作场所温度过高D. 铸造件尺寸不符答案:B9. 铸造作业中,下列哪种防护用品是必须佩戴的?A. 耳塞B. 口罩C. 安全帽D. 手套答案:C10. 在铸造作业中,下列哪种行为是正确的?A. 在高温区域吸烟B. 未经培训操作设备C. 遵守安全操作规程D. 随意丢弃废弃物答案:C二、多选题(每题3分,共15分)1. 铸造作业中,下列哪些措施是用于防止火灾和爆炸的?A. 定期检查电气设备B. 保持工作场所通风C. 禁止使用明火D. 定期清理易燃物答案:ABCD2. 铸造作业中,下列哪些设备需要定期维护和检查?A. 熔炼炉B. 造型机C. 压铸机D. 浇注机答案:ABCD3. 在铸造作业中,下列哪些情况需要立即采取应急措施?A. 发现设备漏电B. 发现熔融金属泄漏C. 发现工作场所有明火D. 发现有人未佩戴安全帽答案:ABC4. 铸造作业中,下列哪些行为是违反安全规定的?A. 未经许可操作设备B. 在高温区域吸烟C. 未穿戴防护用品D. 未经培训操作设备答案:ABCD5. 铸造作业中,下列哪些防护用品是必须佩戴的?A. 安全帽B. 防护眼镜C. 防护手套D. 防护服答案:ABCD三、判断题(每题1分,共10分)1. 铸造作业中,可以使用明火进行加热。

铸造试题及答案库一、选择题1. 铸造生产中,下列哪种铸造方法生产效率最高?A. 沙型铸造B. 熔模铸造C. 压力铸造D. 精密铸造答案:C2. 下列哪种材料不适合用于铸造?A. 铸铁B. 铸钢C. 铝合金D. 玻璃答案:D3. 铸造过程中,下列哪个环节对铸件质量影响最大?A. 熔炼B. 浇注C. 凝固D. 热处理答案:C4. 下列哪种铸造缺陷属于表面缺陷?A. 气孔B. 夹渣C. 砂眼D. 裂纹答案:C5. 下列哪种铸造方法适用于生产大型铸件?A. 沙型铸造B. 熔模铸造C. 压力铸造D. 精密铸造答案:A二、填空题1. 铸造生产中,熔炼设备的种类有______、______和______。

答案:冲天炉、电炉、感应炉2. 铸造工艺参数主要包括______、______、______和______。

答案:浇注温度、浇注速度、凝固时间、收缩率3. 铸造用模具按材料可分为______、______和______。

答案:金属模具、塑料模具、陶瓷模具4. 铸造生产中的主要环保措施有______、______、______和______。

答案:废砂处理、废气处理、废水处理、废渣处理5. 铸造缺陷按产生原因可分为______、______和______。

答案:熔炼缺陷、浇注缺陷、凝固缺陷三、判断题1. 铸造生产过程中,熔炼环节对铸件质量的影响最大。

()答案:正确2. 压力铸造方法适用于生产薄壁、形状复杂的铸件。

()答案:正确3. 铸造生产中,热处理环节可以消除铸件内部的应力。

()答案:正确4. 铸造缺陷的产生与铸造工艺参数无关。

()答案:错误5. 精密铸造方法适用于生产大型铸件。

()答案:错误四、简答题1. 简述铸造生产的主要步骤。

答案:铸造生产的主要步骤包括:熔炼、浇注、凝固、清理、检验、热处理和包装。

2. 简述铸造缺陷的分类及产生原因。

答案:铸造缺陷按产生原因可分为熔炼缺陷、浇注缺陷和凝固缺陷。

熔炼缺陷包括:气孔、夹渣、裂纹等;浇注缺陷包括:砂眼、缩孔、浇不足等;凝固缺陷包括:缩松、热裂、冷裂等。

目录1铸造车间一般有哪些部门组成?其中生产部门又可以细分为哪些部门?2.铸造车间的工作制度及其特点。

3铸造车间生产纲领的概念及其确定方法。

4.我国铸造车间设计的方法通常为两阶段设计法,具体包括那两个阶段?5.什么事紧实度?型砂紧实度的表示方法有哪些?6.铸造工艺对型砂紧实度的要求是什么?如何满足? (1)7造型时紧实型砂的方法(实砂方法)有哪些?各有何特点?通常用于什么场合? (2)8.震击法造型原理及其特点。

9震击循环示功图的概念及其意义。

10.弹簧式启动微震压实造型机的工作原理(静态,震击,压震和起模)及其特点。

(3)11.气垫式启动微震压实造型机的工作原理(静态,震击,压震和起模)及其特点。

12.垂直分型脱箱造型机(DISA迪砂造型机)的工作过程及其特点。

(4)13水平分型脱箱造型机与垂直分型无箱射压造型机相比,有何特点?14多触头的概念,组成及其分类。

(5)15.造型生长线的概念,组成及分类。

16.旧砂回用的概念及其处理工序。

17.旧砂再生的概念及其再生方法。

18碾轮式泥砂机的泥砂处理(碾轮和刮板的作用),特点及应用。

19转子式混砂机的特点及其应用。

(6)20什么是双联熔炼?并比较电路熔炼和冲天炉熔炼的特点。

21什么叫落砂?常用的落砂设备有哪些?22什么叫清理? (7)1.铸造车间一般有哪些部门组成?其中生产部门又可以细分为哪些部门?答:铸造车间:1.生产部门2.辅助部门3.行政部门4.仓库5.配套生活设施生产部门:1.造型工部2.制芯工部3.熔炼工部4.清理工部5.砂处理工部2.铸造车间的工作制度及其特点。

答:1.阶段工作工作制:在同一地点,不同时间完成不同的工序。

{优点:简单灵活;缺点:生产周期长,占地面积较大} 适用于手工单件小批量生产,并在地面上浇注的铸造车间。

2.平行工作制:在不同地点,同一时间完成不同的工序。

{优点:生产率高,车间面积利用率高;缺点:投资大,占地面积大} 适用于采用铸型输送器的机械化铸造车间。

3铸造车间生产纲领的概念及其确定方法。

答:概念:车间一年内生产合格铸件的品种和数量。

确定方法:1.精确纲领2.折算纲领3.假定纲领4.我国铸造车间设计的方法通常为两阶段设计法,具体包括那两个阶段?答:1.扩大初步设计 2.施工设计5.什么事紧实度?型砂紧实度的表示方法有哪些?答:概念:型砂被紧实的程度,即型砂中砂砾间排列的紧实程度。

确定方法:1.容重2.表面硬度法3.紧实率6.铸造工艺对型砂紧实度的要求是什么?如何满足?答:1.保证铸型有足够的强度便于搬运和抵抗金属液的静压力和膨胀力; 2.保证有足够的透气性; 3.在保证透气性的前提下,尽可能提高紧实度。

如何满足:1. 背砂/面砂-粗砂/细砂 2.扎通气孔3.减少发气量7.造型时紧实型砂的方法(实砂方法)有哪些?各有何特点?通常用于什么场合?答:1.压实法:利用外力使型砂高度降低,使型砂得到紧实。

特点:①无振动,无噪音;②生产率高③紧实度分布于加压方法有关。

2.震机法:把砂箱,型板提高到一定高度,做自由下落,与工作台发生撞击,靠惯性力层层压实。

特点:紧实度分布符合工艺要求,但顶部的型砂无法紧实。

3.抛砂法:用高速旋转的叶片将型砂成团抛出。

特点:能同时完成型砂的充填于紧实过程多用于单件小批,大批生产,但生产率不高,应用正日趋减少。

4.射砂法:用压缩空气将型砂射入砂箱或芯盒。

特点:能同时完成快速填砂和预紧实的双重作用。

其生产率高,劳动条件好,工作噪音小,紧实较均匀,但射砂紧实的紧实度不够,芯盒于模样的磨损较大。

广泛用于制芯和造型的填砂与预紧实。

5.气流实砂(静压造型):利用气流的渗透力使型砂紧实。

特点:机器结构简单,实砂时间短,噪音和振动小6.气冲法:在瞬间使气压从0.1Mpa升至2.5Mpa(0.02s内)使用在型砂顶部,告诉气流冲击将型砂紧实。

特点:靠近型面处紧实度高且均匀,比较符合铸造工艺要求;生产率高,噪音较低;及其结构简单,但也存在较大冲击力,模板磨损快,对地基的影响较大。

应用:不宜于低矮的砂型紧实7.真空法:原砂+塑料膜——抽真空。

8.震击法造型原理及其特点。

答:将工作台连同砂箱,型板和型砂提升至一定高度之后,让其自由下落,与机座发生撞击,利用惯性力层层紧实型砂。

特点:紧实度符合工艺要求,但顶部的型砂无法紧实,紧实度不均匀。

9.震击循环示功图的概念及其意义。

答:概念:表示在震击循环过程中,震击活塞行程s与震击缸内气压P的关系曲线。

意义:1.反映p与s关系;2.反映震击循环中功德变化,且净功为ABCDEFA的面积10.弹簧式启动微震压实造型机的工作原理(静态,震击,压震和起模)及其特点。

答:1.静态:(1)工作台通过震铁和弹簧,以及压实活塞支撑在压实缸底上;(2)工作台下沿于压实活塞上沿有间隙△(△=25~30mm)2.震击过程:震击进气——压缩空气进入震击缸内——工作台上升,震铁下降——进气过程——膨胀过程——惯性过程——排气——工作台靠自重下降,震铁靠弹簧的恢复力回升——空气对撞。

3.压震:压实缸进气——压实活塞推动弹簧,震铁,工作台上升,直至地主上升的压头,继续压实进气直至消除间隙△——同时震击进气——工作台因被压头顶住无法上升,震铁下压,进气行程,膨胀行程——惯性行程——排气——震铁靠弹簧的恢复力向上打击工作台——如此反复——实现边压边震。

4.起模:压实,震击排气,起模缸进气。

5.复位:全排气特点:①噪音小,振动小;②弹簧不宜制造且易损;③起模时会产生工作台浮动问题。

11.气垫式启动微震压实造型机的工作原理(静态,震击,压震和起模)及其特点。

答:1.静态:柱塞落在压实缸底上,气垫进气,使柱塞上升并顶起工作台,使工作台下沿与压实活塞上沿有间隙△=25~30mm 关闭气垫进气 2.震击:震击进气——工作台上升,柱塞下压——进气行程——惯性行程——工作台靠自重下落,柱塞在气垫作用下向上回弹。

3.压震:压实进气——压实活塞推动工作台,并消除间隙△(△=0)——同时从震击进气——柱塞下压——进气行程——排气行程——惯性行程——在气垫作用下向上打击工作台——边压边震。

4.起模:压实,震击,气垫排气,不浮动特点:①噪音小,振动小;②要用双气源,易窜气;③柱塞加工要求高;4.气体浪费严重12.垂直分型脱箱造型机(DISA迪砂造型机)的工作过程及其特点。

答:射砂——压实——反压板退出——正压板推出合型——正压板退出——关闭造型室。

特点:1.用射压方法紧实砂型,所得型块紧实度高而均匀;2.性快的两面都有型腔,铸型由两个型块间的型腔组成,分型面使垂直的;3.连续造出的型块互相推合,形成很长的型列,型块之间仍保持密合,不需要卡紧装置;4.造型机的生常率很高13.水平分型脱箱造型机与垂直分型无箱射压造型机相比,有何特点?答:水平分型脱箱造型机与垂直分型无箱造型,两者都没有砂箱进入生产线,有组成简单的优点,但与垂直分型相比,水平分型还有如下优点:1.水平分型下芯和下冷铁比较方便;2.水平分型时,直浇口与分型面垂直,模板面积有效利用率高,而垂直分行的浇注系统位于分型面上,模板的面积利用率小;3.垂直分型时,如果模样高度比较大模样下面的射砂阴影处,紧实率不高,而水平分型可避免这一缺点;4.水平分型时,铁水压力主要取决于上半型的高度,较易保证铸件质量。

但是水平分型脱箱造型比垂直分型无箱造型的生产率低,另外水平分型的生产线上需要配备压铁设备,取放合箱的装置,所以,比垂直分行的生产线复杂一些。

14.多触头的概念,组成及其分类。

答:概念:将压头分成许多个小压头,且每个小压头能根据模样的高低自动调节压缩行程,使整个铸型的压缩量趋于一致。

类型:1.主动式多触头;2.弹簧复位浮动式多触头(被动式多触头);3.油缸复位浮动式多触头。

特点:生产率高,所得铸件尺寸精度高度,表面粗糙度低,应用广泛。

(1):主动式多触头:a,每个小压头都配独立的油缸;b,每个油缸的压力不同,四周大于中心的;c,结构复杂,管道密布,不便维护。

(2)被动式多触头:a,利用帕斯卡原理,使多个小压头所承受的压强相同;b,利用弹簧式每个小压头复位;c,弹簧作用;c1,在小压头内缩时,其回复力方向与实际方向一致(增强)c2,在小压头外伸时,其回复力与压实力方向相反(减弱)。

15.造型生长线的概念,组成及分类。

答:利用铸型输送机将主机(造型机)和其他辅助设备(辅机)联系起来,构成一个机械化或自动化控制流水线。

组成:铸型输送机,翻箱机,合箱机,落箱机,分箱机,捅箱机,洗浇口机。

分类:窜联式,并联式,其他方式(线内布置/线外布置;成对布置/成租布置)16.旧砂回用的概念及其处理工序。

答:去除砂中的金属屑,杂质灰尘,使其仍旧作为旧砂使用处理工序,磁选,破碎,过筛,冷却。

17.旧砂再生的概念及其再生方法。

答:概念:去除砂粒表面粘附的死粘结层,并作为新砂使用。

再生方法:化学法,热法,湿法,干法。

18.碾轮式泥砂机的泥砂处理(碾轮和刮板的作用),特点及应用。

答:泥砂处理:传动系统通过泥砂处理机主轴以一定的转速带动十字旋转,碾轮和刮板就不断的碾压和松散型砂,以达到混砂的目的。

碾轮的作用:1.碾压:碾碎粘土块和团块;2.搓研:使粘结剂均匀在砂粒表面刮板的作用:刮起被碾压后的型砂,使其往碾压位置靠拢,以便继续,碾压和搓研。

{1.外刮板:从外向内收拢型砂;2.内刮板:从内向外推型砂。

} 应用:专门用作面砂。

19.转子式混砂机的特点及其应用。

答:特点:1.转子混砂机的混砂器对物料施加冲击力,剪切力和离心力,使物料处于强烈的运动状态;2.转子混砂工具可完全埋在料层中工作,可将能量全部传送物料;3.高速转子的混合速度快。

混匀效果好;4.转子式物料处于松散的运动状态,有利于物料间传播,碰撞和摩擦,也减轻混砂工具的运动阻力;5.转子混砂机生产效率高,生产量大;6.转子混砂机传播结构简单,维修方便。

20.什么是双联熔炼?并比较电路熔炼和冲天炉熔炼的特点。

答:双联熔炼:用冲天炉融化,用电炉保湿或开湿;便于秉性连接生产环节。

电炉熔炼:焦炭燃烧后产生的热气流与金属炉料发生热交换,效率很高。

一旦炉料融化成液态后,仅靠辐射和传导传热,效率低,使温度无法上升。

一般<1850℃应用于灰铸铁。

21.什么叫落砂?常用的落砂设备有哪些?答:概念:将凝固的铸件从铸型中取出,并与铸型分离的过程。

设备:1.振动式落砂机;2.滚筒式落砂机。

22.什么叫清理?概念:去除铸件表面的落砂层(包括表面清理和除去多余的金属两部分)设备:1.滚筒清理设备;2.抛丸清理设备;喷丸清理设备;4.喷砂清理设备。